BR112015023474B1 - Método para recuperar uma composição enriquecida em ácido 3-hidroxipropiônico - Google Patents

Método para recuperar uma composição enriquecida em ácido 3-hidroxipropiônico Download PDFInfo

- Publication number

- BR112015023474B1 BR112015023474B1 BR112015023474-7A BR112015023474A BR112015023474B1 BR 112015023474 B1 BR112015023474 B1 BR 112015023474B1 BR 112015023474 A BR112015023474 A BR 112015023474A BR 112015023474 B1 BR112015023474 B1 BR 112015023474B1

- Authority

- BR

- Brazil

- Prior art keywords

- hydroxypropionic acid

- concentration

- ion

- distillation

- aqueous solution

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/42—Separation; Purification; Stabilisation; Use of additives

- C07C51/43—Separation; Purification; Stabilisation; Use of additives by change of the physical state, e.g. crystallisation

- C07C51/44—Separation; Purification; Stabilisation; Use of additives by change of the physical state, e.g. crystallisation by distillation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D15/00—Separating processes involving the treatment of liquids with solid sorbents; Apparatus therefor

- B01D15/08—Selective adsorption, e.g. chromatography

- B01D15/26—Selective adsorption, e.g. chromatography characterised by the separation mechanism

- B01D15/36—Selective adsorption, e.g. chromatography characterised by the separation mechanism involving ionic interaction

- B01D15/361—Ion-exchange

- B01D15/363—Anion-exchange

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/001—Processes specially adapted for distillation or rectification of fermented solutions

- B01D3/002—Processes specially adapted for distillation or rectification of fermented solutions by continuous methods

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/10—Vacuum distillation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D3/00—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping

- B01D3/34—Distillation or related exchange processes in which liquids are contacted with gaseous media, e.g. stripping with one or more auxiliary substances

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/41—Preparation of salts of carboxylic acids

- C07C51/412—Preparation of salts of carboxylic acids by conversion of the acids, their salts, esters or anhydrides with the same carboxylic acid part

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/42—Separation; Purification; Stabilisation; Use of additives

-

- C—CHEMISTRY; METALLURGY

- C12—BIOCHEMISTRY; BEER; SPIRITS; WINE; VINEGAR; MICROBIOLOGY; ENZYMOLOGY; MUTATION OR GENETIC ENGINEERING

- C12P—FERMENTATION OR ENZYME-USING PROCESSES TO SYNTHESISE A DESIRED CHEMICAL COMPOUND OR COMPOSITION OR TO SEPARATE OPTICAL ISOMERS FROM A RACEMIC MIXTURE

- C12P7/00—Preparation of oxygen-containing organic compounds

- C12P7/40—Preparation of oxygen-containing organic compounds containing a carboxyl group including Peroxycarboxylic acids

- C12P7/42—Hydroxy-carboxylic acids

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Zoology (AREA)

- Crystallography & Structural Chemistry (AREA)

- Analytical Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Biochemistry (AREA)

- Bioinformatics & Cheminformatics (AREA)

- General Engineering & Computer Science (AREA)

- General Health & Medical Sciences (AREA)

- Genetics & Genomics (AREA)

- Microbiology (AREA)

- General Chemical & Material Sciences (AREA)

- Biotechnology (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Vaporization, Distillation, Condensation, Sublimation, And Cold Traps (AREA)

- Preparation Of Compounds By Using Micro-Organisms (AREA)

Abstract

método para recuperar uma composição enriquecida em ácido 3-hidroxipropiônico a presente invenção refere-se a um método para recuperar uma composição enriquecida em ácido 3-hidroxipropiônico a partir de um caldo de fermentação que compreende ácido 3-hidroxipropiônico e/ ou sais do mesmo que compreende as etapas de: (a) fornecer o caldo de fermentação que tem um ph de cerca de 2 a cerca de 8 e que compreende: ácido 3-hidroxipropiôn ico e/ou sais do mesmo, (b) acidificar o caldo de fermentação; (c) reduzir o total de íon de sulfato e íon de fosfato, (d) destilar a solução aquosa de teor de íon reduzido resultante e (e) recuperar o produto.

Description

[0001] A presente invenção refere-se à recuperação de ácido 3-hidroxipropiônico a partir de um caldo de fermentação. Mais especificamente, a presente invenção se refere à recuperação de ácido 3- hidroxipropiônico a partir de um caldo de fermentação através de etapas de processamento.

[0002] Os monômeros de ácido hidroxicarboxílico são úteis em muitas aplicações, e podem ser preparados através de diversas rotas. Um método de fabricação inclui o uso de fermentação, que pode produzir diversos produtos de fermentação dependendo do organismo de fermentação selecionado e outros fatores. Consultar, por exemplo, a patente US n° 8.337.663.

[0003] O ácido 3-hidroxipropiônico ("3HP"), em particular, é um material desejado que é útil em muitas aplicações industriais. Foi constatado que a recuperação eficiente de 3HP em concentrações e pureza desejada que são adequadas para certas aplicações industriais é desafiadora. Em particular, etapas de processo com o objetivo de recuperar de modo eficiente o 3HP podem levar a soluções de recuperação que não contêm uma concentração apropriada de 3HP para o uso em um processo subsequente, ou podem levar a introdução de impurezas indesejadas. Por exemplo, é desafiador recuperar 3HP em concentrações desejadas sem desidratar o 3HP para formar ácido acrílico em concentrações indesejadas. Isso é o caso, particularmente, ao se recuperar 3HP em uma escala comercialmente viável. Separações e sistemas que são adequados para o uso em bancadas de laboratório podem não ser viáveis para o uso em níveis de produção comercial, e a introdução de técnicas diferentes no aumento de escala introduz novos desafios e resultados inesperados. A presente invenção fornece um processo vantajoso para a recuperação de 3HP.

[0004] Especificamente, é fornecido um método para recuperar uma composição enriquecida em ácido 3-hidroxipropiônico a partir de um caldo de fermentação que compreende ácido 3-hidroxipropiônico e/ou sais do mesmo. O método compreende as etapas de: (a) fornecer o caldo de fermentação que tem um pH de cerca de 2 a cerca de 8, que compreende: ácido 3-hidroxipropiônico e/ou sais do mesmo, e uma concentração total de íon de sulfato e íon de fosfato; (b) acidificar o caldo de fermentação para diminuir o pH para cerca de 1 a cerca de 3 para formar uma solução aquosa que compreende ácido 3- hidroxipropiônico; (c) reduzir a concentração total de íon de sulfato e íon de fosfato da solução aquosa para produzir uma solução aquosa de teor de íon reduzido que compreende ácido 3-hidroxipropiônico; (d) destilar a solução aquosa de teor de íon reduzido em um pH de cerca de 1 a cerca de 3 aplicando-se vácuo e calor à solução aquosa de teor de íon reduzido para formar um produto de destilação aquoso que compreende ácido 3-hidroxipropiônico; e (e) recuperar o produto de destilação aquoso que compreende ácido 3-hidroxipropiônico em uma concentração de pelo menos trinta por cento em peso do produto de destilação aquoso e em que o produto de destilação compreende menos que cinco partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico presente.

[0005] Em alguns aspectos, o caldo de fermentação compreende uma concentração total de íon de sulfato e íon de fosfato de pelo menos 50 ppm, por exemplo, uma concentração de íon de sulfato e íon de fosfato de pelo menos 100 ppm, pelo menos 200 ppm ou pelo menos 400 ppm. Em alguns aspectos, o caldo de fermentação compreende uma concentração de íon de sulfato e íon de fosfato de pelo menos 4.000 ppm.

[0006] Em alguns aspectos, a concentração total de íon de sulfato e íon de fosfato da solução aquosa de teor de íon reduzido da etapa (c) é menos que 15.000 ppm, por exemplo: menos que 10.000 ppm, menos que 5.000 ppm, menos que 3.000 ppm, menos que 2.500 ppm, menos que 2.000 ppm, menos que 1.500 ppm de concentração total de íon de sulfato e íon de fosfato e, quando níveis de íon particularmente baixos são desejados, uma concentração total de íon de sulfato e íon de fosfato de menos que 1.000 ppm. Breve descrição dos desenhos

[0007] Os desenhos anexos, os quais são incorporados em e constituem- se em parte desse pedido, ilustram alguns aspectos da invenção e, juntamente com uma descrição das modalidades, servem para explicar os princípios da invenção. Uma breve descrição dos desenhos é conforme segue:

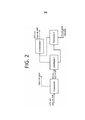

[0008] A Figura 1 é um diagrama de fluxo de processo de uma modalidade do presente método.

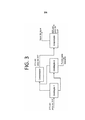

[0009] A Figura 2 é um diagrama de fluxo de processo que representa as etapas de processamento descritas no Exemplo 11.

[0010] A Figura 3 é um diagrama de fluxo de processo que representa as etapas de processamento descritas no Exemplo 12.

[0011] A Figura 4 é um gráfico que mostra o efeito da adição de vapor d'água a um sistema de destilação que está sendo alimentado com uma solução aquosa de teor de íon reduzido que contém 60 por cento em peso de 3HP. Descrição detalhada de modalidades presentemente preferenciais

[0012] As modalidades da presente invenção descritas abaixo não se destinam serem exaustivas ou a limitar a invenção às formas precisas reveladas na descrição detalhada a seguir. Em vez disso, um propósito das modalidades escolhidas e descritas é que a apreciação e o entendimento, por outros versados na técnica, dos princípios e práticas da presente invenção possam ser facilitados.

[0013] O ácido 3-hidroxipropiônico e/ou sais do mesmo é gerado por um processo de fermentação com o uso de técnicas de fermentação conhecidas. Para propósitos da presente discussão, o ácido 3-hidroxipropiônico e/ou sais (e enunciados semelhantes, tais como "3HP (e sais do mesmo)", etc.) significa que o composto ácido 3-hidroxipropiônico está presente na sua forma de ácido ou em sua forma de sal ou em uma mistura da forma de ácido e da forma de sal. A forma de sal pode compreender um ou mais contraíons.

[0014] Na etapa (a) do presente processo, é fornecido um caldo de fermentação, que tem um pH de cerca de 2 a cerca de 8, que compreende ácido 3-hidroxipropiônico e/ou sais do mesmo, e uma concentração total de íon de sulfato e íon de fosfato de, tipicamente, pelo menos 100 ppm, por exemplo, pelo menos cerca de 200 ppm, pelo menos 400 ppm e, em algumas instâncias, pelo menos cerca de 4.000 ppm. Em uma modalidade, o caldo de fermentação tem um pH de cerca de 2 a cerca de 5 na etapa (a). Em uma outra modalidade, o caldo de fermentação tem um pH de cerca de 2,5 a cerca de 4,5 na etapa (a). Níveis mais baixos de pH do caldo de fermentação são vantajosos para certos organismos de fermentação que podem fermentar a taxas comercialmente aceitáveis em pH baixo.

[0015] Em uma modalidade, a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo no caldo de fermentação da etapa (a) é de cerca de 30 a cerca de 200 gramas de equivalentes de ácido 3-hidroxipropiônico por litro de caldo. Em uma outra modalidade, a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo no caldo de fermentação da etapa (a) é de cerca de 60 a cerca de 150 gramas de equivalentes de ácido 3-hidroxipropiônico por litro de caldo. Em uma outra modalidade, a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo no caldo de fermentação da etapa (a) é de cerca de 70 a cerca de 130 gramas de equivalentes de ácido 3-hidroxipropiônico por litro de caldo.

[0016] Na etapa (b) do presente processo, o caldo de fermentação é acidificado para diminuir o pH para cerca de 1 a cerca de 3, para formar uma solução aquosa que compreende ácido 3-hidroxipropiônico. Foi constatado que reduzir o pH da solução aquosa que compreende ácido 3-hidroxipropiônico fornece benefícios de processamento quando o ácido 3-hidroxipropiônico está na forma de ácido, e é benéfico para a recuperação de ácido 3-hidroxipropiônico. Em uma modalidade, o pH do caldo de fermentação é diminuído para um pH de cerca de 1,5 a cerca de 2,5 na etapa (b) e, em alguns aspectos, de um pH de 1,5 para um pH de 2,0.

[0017] Durante o processo de fermentação, vários ingredientes são adicionados ao caldo de fermentação para se estabelecer e manter condições favoráveis de nutrição e pH para auxiliar o organismo em particular na realização da fermentação. Após a conclusão da fermentação, várias espécies iônicas que se deseja remover estão presentes. A remoção de certos íons é facilitada na etapa de acidificação através da formação de compostos insolúveis e/ou facilmente isoláveis. Por exemplo, o cálcio indesejado presente no caldo de fermentação é removido diminuindo-se o pH através da adição de H2SO4 ou outros compostos ácidos que formarão compostos insolúveis e/ou facilmente isoláveis com o cálcio. A adição de H2SO4 é preferencial devido ao fato de que 0 composto isolável é gesso natural. Os compostos insolúveis e/ou facilmente isoláveis são removidos por equipamentos convencionais, tais como o uso de uma centrífuga, um filtro de correia, um filtro de tambor ou filtro de membrana, ou outras técnicas de separação apropriadas.

[0018] Em uma modalidade da presente invenção, células do processo de fermentação são preferencialmente removidas do caldo de fermentação antes da adição do ácido, de modo que a quantidade de materiais biológicos presente no gesso natural ou material semelhante que é removido esteja abaixo da quantidade adequada para a finalidade desse produto. Alternativamente, as células podem ser removidas após a etapa de acidificação (b), junto com a remoção dos compostos insolúveis e/ou facilmente isoláveis que podem ser formados durante a etapa de acidificação.

[0019] Na etapa (c) do presente processo, a concentração total de íon de sulfato e íon de fosfato da solução aquosa é reduzida. Tipicamente, a concentração total de íon de sulfato e íon de fosfato da solução aquosa de teor de íon reduzido produzida na etapa (c) é menor que 15.000 ppm. A redução do teor de íon na solução aquosa antes da destilação é vantajosa pois foi constatado que realizar essas etapas nessa ordem reduz a quantidade de produtos secundários indesejados e de impurezas presentes no produto de destilação recuperado final. Em particular, a redução do teor de íon da solução aquosa antes da destilação reduz, de modo benéfico, a quantidade de ácido acrílico formado nas etapas subsequentes do processo de recuperação de ácido 3-hidroxipropiônico, e também reduz o ponto de ebulição da solução aquosa de teor de íon reduzido e reduz a energia necessária para se recuperar o 3HP. Em uma modalidade, a concentração total de íon de sulfato e íon de fosfato é reduzida para menos que cerca de 10.000 ppm, menos que cerca de 5.000 ppm, menos que cerca de 3.000 ppm, menos que 2.500 ppm, menos que 2.000 ppm, menos que 1.500 ppm e, quando níveis de íon particularmente baixos são desejados, uma concentração total de íon de sulfato e íon de fosfato de menos que 1.000 ppm na etapa (c). Em uma modalidade, a etapa (c) de reduzir a concentração total de íon de sulfato e íon de fosfato da solução aquosa é realizada utilizando-se um trocador de íons. Em uma modalidade, o trocador de íons compreende uma resina de troca aniônica. Em uma modalidade, a quantidade de íons de carga positiva na solução aquosa é reduzida usando-se um trocador de íons que compreende uma resina de troca catiônica. Em uma modalidade da presente invenção, a redução de íons negativos tem uma tendência de aumentar o pH da solução aquosa, o qual é preferencialmente, pelo menos parcialmente, neutralizado reduzindo-se o pH através da redução da quantidade de íons positivos na solução aquosa. Em uma modalidade da presente invenção, o pH da solução aquosa que destilada na etapa (d) é ajustado durante a etapa de redução de íon (c).

[0020] Na etapa (d) do presente processo, a solução aquosa de teor de íon reduzido é destilada aplicando-se vácuo e calor à solução aquosa de teor de íon reduzido para formar um produto de destilação aquoso que compreende ácido 3- hidroxipropiônico. O uso de técnicas de destilação "mais brandas" que envolvem a aplicação de vácuo e níveis mais baixos de calor do que seriam de outra forma exigidos em um processo de destilação executado a pressão padrão é vantajoso pois reduz a probabilidade de formação de reagentes secundários indesejados no processo de recuperação. Em modalidades, a etapa de destilação (d) compreende aquecer a solução aquosa de teor de íon reduzido para uma temperatura de cerca de 100 °C a cerca de 200 °C; ou de cerca de 120 °C a cerca de 180 °C, ou de cerca de 130 °C a cerca de 170 °C, ou de cerca de 130 °C a cerca de 150 °C. Em modalidades, a etapa de destilação (d) é realizada a uma pressão absoluta de cerca de 0,07 a cerca de 7 kPa (cerca de 0,5 a cerca de 50 mm Hg), ou a uma pressão absoluta de cerca de 0,7 a cerca de 5 kPa (cerca de 5 a cerca de 40 mm Hg), a uma pressão absoluta de cerca de 1 a cerca de 4,7 kPa (cerca de 10 a cerca de 35 mm Hg).

[0021] A destilação expondo-se a solução aquosa de teor de íon reduzido a temperatura elevada por tempos relativamente curtos também vantajosa para reduzir a probabilidade de formação de reagentes secundários indesejados no processo de recuperação. Em modalidades, a etapa de destilação (d) é realizada aquecendo-se a solução aquosa de teor de íon reduzido a uma temperatura maior que 100 °C, por um tempo menor que cinco minutos, ou a uma temperatura maior que 120 °C, por um tempo menor que três minutos, ou a uma temperatura maior que 130 °C, por um tempo menor que dois minutos.

[0022] Em modalidades, a etapa de destilação (d) pode ser realizada através de técnicas de destilação de curto tempo de residência. Em modalidades, a etapa de destilação (d) é realizada por equipamento selecionado a partir de equipamento de evaporação de filme agitado, equipamento de evaporador de filme ascendente, equipamento de evaporação de filme fino, equipamento de destilação molecular (centrífuga), equipamento de destilação de filme descendente ou combinações dos mesmos. Consulte uma discussão geral de tal equipamento na Patente US n° 7.560.579.

[0023] A concentração de ácido 3-hidroxipropiônico na solução aquosa de teor de íon reduzido antes da destilação da etapa (d) pode ter um impacto na presença de um ou mais produtos secundários indesejáveis, ou outras impurezas, no produto concentrado final. Em uma modalidade, a concentração de ácido 3-hidroxipropiônico na solução aquosa de teor de íon reduzido, antes da destilação da etapa (d), é de cerca de 20 por cento em peso a cerca de 80 por cento em peso. Em uma outra modalidade, a concentração de ácido 3- hidroxipropiônico na solução aquosa de teor de íon reduzido, antes da destilação da etapa (d), é de cerca de 25 por cento em peso a cerca de 70 por cento em peso. Em uma outra modalidade, a concentração de ácido 3- hidroxipropiônico na solução aquosa de teor de íon reduzido, antes da destilação da etapa (d), é de cerca de 30 por cento em peso a cerca de 60 por cento em peso.

[0024] Em uma modalidade da presente invenção, a etapa de destilação (d) é realizada, de preferência, a uma pressão absoluta de cerca de 3 a cerca de 4,7 kPa (cerca de 20 a cerca de 35 mm Hg) e uma temperatura de cerca de 130 °C a cerca de 150 °C em uma concentração de ácido 3- hidroxipropiônico de cerca de 30 por cento em peso a cerca de 60 por cento em peso.

[0025] Na etapa (e) do presente processo, o produto de destilação aquoso que é recuperado compreende ácido 3-hidroxipropiônico, tipicamente, em uma concentração de pelo menos trinta por cento em peso do produto de destilação aquoso, em que o produto de destilação aquoso compreende, tipicamente, menos que cinco partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico presente. Em modalidades, o ácido 3- hidroxipropiônico é recuperado na etapa (e) em uma concentração de pelo menos cerca de trinta e cinco por cento em peso do produto de destilação aquoso, ou em uma concentração de pelo menos cerca de quarenta por cento em peso do produto de destilação aquoso. Em modalidades, o produto de destilação aquoso recuperado na etapa (e) contém menos que cerca de três partes em peso de ácido acrílico por cem partes em peso de ácido 3- hidroxipropiônico presente, ou menos que cerca de 1 parte em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico, ou menos que cerca de 0,5 partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico.

[0026] Em modalidades da presente invenção, a concentração de ácido 3-hidroxipropiônico no produto de destilação aquoso que compreende ácido 3-hidroxipropiônico recuperado na etapa (e) é de cerca de 30 por cento em peso a cerca de 80 por cento em peso; ou é de cerca de 30 por cento em peso a cerca de 70 por cento em peso; ou é de cerca de 30 por cento em peso a cerca de 60 por cento em peso.

[0027] Será notado que ao longo do tempo, no armazenamento, o ácido 3- hidroxipropiônico pode tender a reagir, por exemplo, de modo a formar dímeros e trímeros. A concentração de ácido 3-hidroxipropiônico que é recuperado na etapa (e) é determinado imediatamente após o término do processo de recuperação, antes da armazenagem que pode resultar em reações de ácido 3- hidroxipropiônico que alterariam a determinação da concentração de recuperação.

[0028] Combinações das modalidades específicas de cada uma das etapas (a) a (e), conforme identificadas acima, são adicionalmente contempladas. Por exemplo (e sem limitar a combinação contemplada das várias modalidades específicas), em uma modalidade particularmente vantajosa da presente invenção, o método compreende as etapas em que a concentração total de íon de sulfato e íon de fosfato é reduzida para menos que cerca de 5.000 ppm na etapa (c); a concentração de ácido 3- hidroxipropiônico no produto de destilação aquoso da etapa (d) é de cerca de 30 por cento em peso a cerca de 60 por cento em peso; e o produto de destilação aquoso recuperado na etapa (e) contém menos que cerca de 1 parte em peso de ácido acrílico por cem partes em peso de ácido 3- hidroxipropiônico. Em uma outra modalidade particularmente vantajosa da presente invenção, o método compreende as etapas em que a concentração total de íon de sulfato e íon de fosfato é reduzida para menos que cerca de 3.000 ppm na etapa (c); a concentração de ácido 3-hidroxipropiônico no produto de destilação aquoso da etapa (d) é de cerca de 30 por cento em peso a cerca de 60 por cento em peso; e o produto de destilação aquoso recuperado na etapa (e) contém menos que cerca de 0,5 partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico.

[0029] Em uma outra modalidade particularmente vantajosa da presente invenção, o método compreende as etapas em que: a concentração total de íon de sulfato e íon de fosfato é reduzida para menos que cerca de 3.000 ppm na etapa (c); a concentração de ácido 3-hidroxipropiônico na solução aquosa de teor de íon reduzido, antes da destilação da etapa (d), é de cerca de 30 por cento em peso a cerca de 60 por cento em peso; a etapa de destilação (d) compreende aquecer a solução aquosa de teor de íon reduzido para uma temperatura de cerca de 130°C a cerca de 150°C.; a etapa de destilação (d) é realizada a uma pressão absoluta de cerca de 1 a cerca de 4,7 kPa (cerca de 10 a cerca de 35 mm Hg); e o produto de destilação aquoso recuperado na etapa (e) contém menos que cerca de 0,5 partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico.

[0030] Em uma modalidade da presente invenção, o método compreende adicionalmente novas etapas (f) de recuperar uma corrente de fundo de destilação da etapa de destilação (d), em que a corrente de fundo de destilação compreende de cerca de 5 por cento a cerca de 20 por cento de ácido 3-hidroxipropiônico da quantidade total do ácido 3-hidroxipropiônico presente na solução aquosa de teor de íon reduzido da etapa (c); (g) aplicar vácuo e calor à corrente de fundo de destilação; e (h) recuperar um segundo produto de destilação aquoso que compreende ácido 3-hidroxipropiônico, em que o segundo produto de destilação aquoso compreende menos que cerca de 3 partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico presente no segundo produto de destilação aquoso.

[0031] Essa modalidade proporciona uma recuperação aprimorada de ácido 3-hidroxipropiônico a partir do produto de destilação aquoso por não exigir que condições de destilação agressivas sejam aplicadas a toda a solução aquosa de teor de íon reduzido. Adicionalmente, mais ácido 3-hidroxipropiônico total é recuperado da solução aquosa de teor de íon reduzido a ser destilada em comparação a um processo semelhante em que apenas uma etapa de destilação é realizada. Em uma modalidade, água é adicionada à corrente de fundo de destilação antes da etapa (g). Essa modalidade aprimora a recuperação total de ácido 3-hidroxipropiônico tomado mais fácil a recuperação de ácido 3-hidroxipropiônico da segunda etapa de destilação.

[0032] Deve-se notar que uma grande porção da água presente na solução aquosa de teor de íon reduzido que é destilada na etapa (d) é removida com o ácido 3-hidroxipropiônico que é recuperado na etapa (e) e, portanto, a corrente de fundo de destilação tem, inicialmente, um teor relativamente alto de ácido 3-hidroxipropiônico. A diluição da corrente de fundo de destilação com água auxilia na redução da formação de reagentes secundários ou impurezas indesejadas durante a segunda destilação, e adicionalmente auxilia no desempenho eficiente da segunda operação de destilação.

[0033] Em uma outra modalidade da presente invenção, o método compreende adicionalmente, antes da etapa de acidificação (b), uma etapa adicional (i) de aumentar a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo no caldo de fermentação da etapa (a) para cerca de 100 a cerca de 500 gramas de equivalentes de ácido 3-hidroxipropiônico por litro de caldo evaporando-se uma porção do líquido presente no caldo de fermentação a uma temperatura de caldo de cerca de 60°C a cerca de 100°C. Em uma modalidade, a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo no caldo de fermentação é aumentada para cerca de 250 a cerca de 400 gramas e, em alguns aspectos, de 140 a 400 gramas, de 150 a 350 gramas, de 200 a 330 gramas, de 220 a 320 gramas ou de 230 a 300 gramas de equivalentes de ácido 3-hidroxipropiônico por litro de caldo.

[0034] Esse aumento da concentração de ácido 3-hidroxipropiônico com calor baixo é particularmente vantajoso para proporcionar tanto um processo econômico como, também, uma redução na introdução de produtos secundários ou impurezas indesejadas. Em uma modalidade, a evaporação do líquido ocorre a uma temperatura de caldo de cerca de 70 °C a cerca de 90 °C. Em uma modalidade, a evaporação do líquido ocorre a uma pressão de cerca de 33 a cerca de 40 kPa (cerca de 250 a cerca de 300 Torr).

[0035] Em uma outra modalidade da presente invenção, o método compreende adicionalmente, antes da etapa de destilação (d), a nova etapa (j) de aumentar a concentração de ácido 3-hidroxipropiônico na solução aquosa de teor de íon reduzido da etapa (c) para cerca de 30 por cento em peso a cerca de 70 por cento em peso da solução evaporando-se uma porção do líquido presente na solução aquosa de teor de íon reduzido a uma temperatura de solução de cerca de 60 °C a cerca de 100 °C. Como acima, esse aumento, em baixo calor, da concentração de ácido 3-hidroxipropiônico é particularmente vantajoso para proporcionar tanto um processo econômico como, também, uma redução na introdução de produtos secundários ou impurezas indesejadas. Em uma modalidade, a evaporação do líquido ocorre a uma temperatura de solução de cerca de 70 °C a cerca de 90 °C. Em uma modalidade, a evaporação do líquido ocorre a uma pressão de cerca de 33 a cerca de 40 kPa (cerca de 250 a cerca de 300 Torr).

[0036] Em uma modalidade, o presente método compreende ambas as etapas (i) e (j) discutidas acima.

[0037] Em uma outra modalidade da presente invenção, o método compreende adicionalmente a nova etapa (k) de reduzir a quantidade de células de microrganismo presente no caldo de fermentação antes da etapa (c). Em uma modalidade, a etapa de redução (k) ocorre antes da etapa de acidificação (b). Em uma modalidade, a etapa de redução (k) é realizada usando-se um dispositivo separador selecionado a partir de uma centrífuga, um filtro de correia, um filtro de tambor e um filtro de membrana.

[0038] Figura 1 é um diagrama de fluxo de processo de uma modalidade do presente método. Conforme mostrado, é fornecido um caldo de fermentação, e células são removidas do mesmo. A água é removida por uma primeira etapa de evaporação e o caldo de fermentação é acidificado para formar uma solução aquosa que compreende ácido 3-hidroxipropiônico. O gesso natural é removido e a concentração total de íon de sulfato e íon de fosfato da solução aquosa é reduzida com o uso de trocadores de íon. A solução aquosa de teor de íon reduzido que compreende ácido 3- hidroxipropiônico é submetida a uma segunda etapa de evaporação para remover água, e a solução aquosa de teor de íon reduzido é submetida a duas etapas de destilação.

[0039] Na primeira etapa de evaporação descrita acima, a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo é, após o término da primeira etapa de evaporação, tipicamente, menos que 350 gramas de equivalentes de ácido 3-hidroxipropiônico por litro.

[0040] Modalidades representativas da presente invenção serão descritas agora com referência aos exemplos a seguir que ilustram os princípios e a prática da presente invenção.

[0041] Os métodos analíticos e preparações de amostra a seguir foram usados nos exemplos abaixo.

[0042] Ácido 3-hidroxipropiônico (3HP), ácido acrílico e vários outros ácidos orgânicos, álcoois e açucares nas amostras foram analisados com o uso de cromatografia líquida de alto desempenho (HPLC). Esse método de HPLC utiliza uma combinação de duas colunas BioRad Aminex HPX-87H, em conjunto com detecção de índice de retração (RI) e detecção de ultravioleta (UV) em 210 nm. O detector de RI é para a quantificação de álcoois e açucares, e o detector de UV é para todos os ácidos orgânicos. Padrões e amostras são preparados por massa em frascos volumétricos diluídos com a fase móvel. Nenhum padrão interno foi usado. Os resultados foram calculados em % em peso.

[0043] A HPLC é um sistema de cromatografia líquida de alto desempenho modular Waters Alliance 2695 que inclui uma bomba, coletor de amostras automático, borbulhador de solvente incorporado e aquecedor de coluna. O detector de RI é um detector de índice de retração Waters 2410 e o detector de UV é um detector de ultravioleta de comprimento de onda duplo Waters 2487. As colunas são colunas Aminex HPX-87H de 300 x 7,8 mm (BioRad), usadas com um fixador de cartucho Security Guard (Phenomenex) e cartuchos Carbo H+ guard (Phenomenex).

[0044] É usada uma fase móvel isocrática de 10 mM de H2SO4 em água de alta pureza, contendo azida de sódio (0,005%), filtrada através de um filtro de 0,45 microns, a uma taxa de fluxo de 0,5 ml/min. A temperatura de coluna é 55 °C. O volume de injeção de amostra é 20 pL. Cada teste é de 60 minutos. A temperatura interna do detector de índice de refração é 35 °C. É usada uma água ultrapura de 18+ megaohm.

[0045] É preparada uma solução de estoque padrão 1 que contém glicose (0,1 g/l), ácido málico (0,1 g/l), ácido pirúvico (0,1 g/l), arabitol (0,1 g/l), ácido succínico (0,1 g/l), ácido láctico (0,1 g/l), glicerol (0,1 g/l) e ácido acrílico (0,1 g/l) em 10 mM de H2SO4. A solução de estoque é armazenada em um refrigerador, e diluída em 10:1 com solução de 10 mM de H2SO4 para se preparar a solução de trabalho 1 padrão para a análise por HPLC. O 3HP padrão (5 g/l) é preparado em solução de 10 mM de H2SO4. Essa é a soluções padrão para trabalho de 3HP para a análise por HPLC.

[0046] Para a preparação de amostra, 0,25 gramas de amostra são pesados em um frasco volumétrico de 25 ml e diluídos com 10 mM de ácido sulfúrico e filtrados através de um filtro para seringa de náilon de 0,45 microns. A % em peso de álcoois, que incluem glicerol e açucares, é calculada com o uso de áreas de pico de índice de refração (RID). A % em peso de ácidos orgânicos é calculada com o uso de área de pico de UV.

[0047] Os íons de fosfato e sulfato são determinados medindo-se os enxofre e fósforo elementares através de análise de espectroscopia de emissão atômica por plasma indutivamente acoplado (ICP). A análise foi realizada com o uso de um instrumento Spectro Arcos FHS12. Acredita-se que todo o enxofre e fósforo está na forma de íons de sulfato e fosfato, respectivamente. Procedimentos gerais para os Exemplos 1 a 8: Caldo de fermentação de 3HP

[0048] O caldo de 3HP produzido através da fermentação de glicose em levedura é usado como os materiais de partida para as etapas de processamento. O caldo de fermentação contém 37 g/l 3HP em adição aos outros subprodutos de fermentação, que incluem açucares não fermentados, outros ácidos orgânicos, tais como láctico, pirúvico, succínico e sais. Alguns dos componentes principais são mostrados na Tabela 1 abaixo. A biomassa de levedura também é removida do caldo com o uso de centrifugação de bancada (2.200 x g por 5 minutos) e, então, o sobrenadante é decantado. Tabela 1 - Concentrações típicas de componentes principais do caldo de fermentação de 3HP aquoso.

Acidulação

[0049] O cálcio no caldo é removido adicionando-se H2SO4 concentrado até que o pH da solução de caldo esteja entre 2 a 2,5. O gesso natural precipitado é removido com o uso de centrifugação de bancada (2.200 x g por 5 minutos) e o sobrenadante é, então, decantado.

[0050] O caldo de fermentação acidulado passa através de uma etapa de desmineralização com o uso de troca catiônica e aniônica. A troca catiônica é realizada com o uso de resina trocadora de cátions de ácido forte AMBERLITE IR120, disponível junto à Rohm and Haas. A resina é carregada em uma coluna de diâmetro interno de 2,5 cm (1”) com um volume de leito aproximado de 200 ml. A coluna é condicionada passando-se 200 ml de HCI a 1M através da coluna, seguido de água Dl, até que o pH do efluente esteja acima de 5. A coluna de cátion é usada para reduzir as quantidades de cálcio, sódio, potássio, ferro e magnésio. O caldo de 3HP é passado através da coluna até que condições de progresso (a capacidade da resina de cátion é excedida) sejam atingidas através de um aumento no pH na corrente de efluente. Dependendo da carga iônica, 1 a 10 I de caldo são passados através da coluna.

[0051] O efluente da troca catiônica é, então, passado através da coluna de troca aniônica. A resina de troca aniônica é a resina de troca aniônica de base fraca DOWEX MARATHON WBA, disponível junto à The Dow Chemical Company. A resina é carregada em uma coluna de diâmetro interno de 2,5 cm (1”) com um volume de leito aproximado de 200 ml. A coluna é condicionada passando-se 200 ml de NaOH a 1M através da coluna, seguido de água Dl, até que o pH do efluente esteja abaixo de 8. A coluna de ânion é usada para reduzir as quantidades de íons de sulfato, fosfato e cloreto. O efluente de troca catiônica de 3HP é passado através da coluna até que condições de saturação (a capacidade da resina de ânion é excedida) sejam atingidas através de uma diminuição no pH na corrente de efluente. Dependendo da carga iônica, 0,5 a 2 I de caldo são passados através da coluna. Evaporação/Concentração

[0052] O material é concentrado, com o uso de um evaporador giratório, para uma concentração de 3HP de 550 a 650 g/l. A pressão é ajustada a 7 kPa (50 torr) e a temperatura aumenta de 40 para 60°C conforme o material se toma mais concentrado. A etapa de concentração pode ser realizada antes e/ou depois das etapas de desmineralização.

[0053] A destilação foi realizada com o uso de um evaporador de filme agitado com trajetória curta (modelo KDL4, fabricado por UIC). O material é alimentado do topo da unidade para baixo até a superfície aquecida. O evaporador, com uma área de superfície total de 0,043 m2, é um cilindro de vidro de borossilicato encamisado e usa óleo quente para controlar a temperatura. No interior da superfície aquecida, cilindros de teflon são usados para distribuir o material de alimentação. Para as taxas de alimentação de 4 a 7 ml/min, o tempo de residência ou tempo de contato do material de alimentação com a superfície aquecida é de aproximadamente 30 a 60 segundos. Um condensador interno localizado no centro da superfície aquecida é usado para condensar a fase de destilado que é coletada em um frasco receptor. Os fundos não voláteis são coletados em um frasco receptor separado. A taxa de alimentação é controlada por uma bomba peristáltica. As taxas de alimentação são medidas através da medição dos pesos do frasco de alimentação ao longo do tempo. Os pesos de alimentação típicos são em torno de 50 a 100 g. Nos exemplos a seguir, a taxa de alimentação, temperatura de camisa e pressão de vácuo são controladas. Todas as pressões são absolutas. A menos que seja de outra maneira indicado, as temperaturas de destilação relatadas são as temperaturas de camisa.

[0054] Esse exemplo mostra o efeito de que ter concentrações de sulfato e fosfato combinadas altas (por exemplo, acima de 100.000 ppm) na solução aquosa de teor de íon reduzido de 3HP que alimenta a destilação resulta em um destilado recuperado com um alto teor de ácido acrílico (por exemplo, maior que 30 partes de ácido acrílico por 100 partes de 3HP).

[0055] O caldo de 3HP é preparado conforme descrito acima no procedimento geral. O caldo de fermentação tem um pH de 4 e contém 37 g/l de 3HP, 5.927 ppm de cálcio, 243 ppm de sulfato e 8.946 ppm de fosfato. O caldo de fermentação é submetido à separação de células através da centrifugação. O caldo é, então, acidificado com ácido sulfúrico concentrado para pH de 2 e, então, clarificado com o uso de centrifugação para remover gesso natural e outros sólidos não dissolvidos. A concentração de cálcio do caldo acidificado e clarificado é 524 ppm. O caldo é desmineralizado com o uso de colunas de troca catiônica e aniônica. A concentração de sulfato é reduzida para 1.583 ppm e a concentração de fosfato é reduzida para 5.998 ppm com uma concentração de 3HP próxima a 35 g/l. A solução de 3HP resultante é, então, concentrada por evaporação para 638 g/l, que também aumentou a concentração de sulfato para 33.466 ppm e a concentração de fosfato para 95.473 ppm.

[0056] A solução aquosa de teor de íon reduzido de 3HP é, então, destilada com o uso do evaporador de filme agitado (WFE). A condições de destilação são mostradas na Tabela 1-1 que também resume a relação entre a alimentação, condições e formação de ácido acrílico da destilação. Tabela 1-1. Condições de destilação com o uso do evaporador de filme agitado. A recuperação é calculada como a quantidade de 3HP coletado na corrente de destilado em comparação ao 3HP alimentado no WFE. São dadas as concentrações de 3HP e de ácido acrílico junto com as partes de ácido acrílico por 100 partes de 3HP. As concentrações de SCU2' e PO43' são calculadas a partir dos teores de enxofre e fósforo calculados pelo ICP, respectivamente.

[0057] Esse exemplo mostra o efeito de que a diminuição das concentrações de sulfato e fosfato combinadas (por exemplo, abaixo de 15.000 ppm) na solução aquosa de teor de íon reduzido de 3HP alimentada na destilação resulta em um destilado recuperado com uma formação de ácido acrílico mais baixa (por exemplo, abaixo de 3 partes por 100 partes de 3HP).

[0058] O caldo de 3HP é preparado conforme descrito acima no procedimento geral. O caldo de fermentação tem um pH de 4 e contém 37 g/l de 3HP, 4.409 ppm de cálcio, 224 ppm de sulfato e 7.654 ppm de fosfato. O caldo de fermentação é submetido à separação de células através da centrifugação. O caldo é, então, acidificado com ácido sulfúrico concentrado para pH de 2 e, então, clarificado com o uso de centrifugação. A concentração de cálcio do caldo acidificado e clarificado é 427 ppm. O caldo é desmineralizado com o uso de colunas de troca catiônica e aniônica. A solução de 3HP resultante é, então concentrada por evaporação para aproximadamente 600 g/l de 3HP, que resulta em uma concentração de sulfato de 30.025 ppm e concentração de fosfato de 22.241 ppm. A solução concentrada é desmineralizada uma segunda vez passando-se, novamente, através das colunas de troca catiônica e aniônica. A solução concentrada resultante tem uma concentração de sulfato de 1.972 ppm e concentração de fosfato de 11.477 ppm com uma concentração de 3HP de 556 g/l.

[0059] O caldo preparado é, então, destilado com o uso do evaporador de filme agitado (WFE). A condições de destilação são mostradas na Tabela 2-1 que também resume a relação entre a alimentação, condições e formação de ácido acrílico da destilação. Tabela 2-1. Condições de destilação com o uso do evaporador de filme agitado. A recuperação é calculada como a quantidade de 3HP coletado na corrente de destilado em comparação ao 3HP alimentado no WFE. São dadas as concentrações de 3HP e de ácido acrílico junto com as partes de ácido acrílico por 100 partes de 3HP. As concentrações de SCU2' e PO43' são calculadas a partir dos teores de enxofre e fósforo calculados pelo ICP, respectivamente.

[0060] Esse exemplo mostra a recuperação de 3HP em uma escala maior passando por um processo de remoção de célula, acidulação, troca iônica e destilação. A solução aquosa de teor de íon reduzido de 3HP tem uma concentração de sulfato e fosfato combinada mais baixa (por exemplo, abaixo de 2.000 ppm).

[0061] O 3HP é preparado conforme descrito no procedimento geral. O caldo de fermentação é submetido à separação de células por filtração por membrana com 0 uso de membrana cerâmica com um tamanho de poro de 0,1 micron. O caldo é acidificado com ácido sulfúrico concentrado para pH de 2,6 e, então, clarificado com o uso de um filtro. O caldo é desmineralizado com o uso de colunas de troca catiônica e aniônica e, então, concentrado até 37,2% de 3HP monomérico por evaporação. A solução aquosa de teor de íon reduzido que tem uma concentração de fosfato e sulfato de 1.088 ppm e 459 ppm, respectivamente, é alimentada a um evaporador de filme ascendente (RFE) para destilação.

[0062] O RFE é de tubo único (3,8 cm x 6 m (1,5” x 20’)) com uma camisa de vapor d'água. A alimentação é bombeada ao fundo do tubo onde o 3HP, água e outros componentes voláteis vaporizam e são arrastados para um condensador externo onde a corrente de destilado condensa e é coletada. O material que não é volatilizado flui sobre o topo do RFE e é coletado separadamente como um resíduo de fundo. Para esse exemplo, a taxa de alimentação é ajustada para 75 g/min, resultando em um tempo de residência no tubo aquecido de aproximadamente 90 segundos. A pressão de vácuo é ajustada para 3,6 kPa (27 torr) e a pressão de vapor d'água na camisa é ajustada para 0,52 MPa (75 psig), resultando em uma temperatura de parede de RFE de 160°C. Tabela 3-1. Condições de destilação com o uso do evaporador de filme ascendente. A recuperação é calculada como a quantidade de 3HP coletado na corrente de destilado em comparação ao 3HP alimentado no RFE. São dadas as concentrações de 3HP e de ácido acrílico junto com as partes de ácido acrílico por 100 partes de 3HP. As concentrações de SO42' e PCU3' são calculadas a partir dos teores de enxofre e fósforo calculados pelo ICP, respectivamente.

[0063] Esses dados mostram que o 3HP pode ser recuperado com um teor de ácido acrílico muito baixo (abaixo de 1 parte em 100 de 3HP e, até, abaixo de 0,5 partes em 100 partes de 3HP) quando a concentração combinada de sulfato e fosfato na solução aquosa de teor de íon reduzido alimentada à destilação é baixa. Exemplo 4

[0064] Esse exemplo mostra que 3HP adicional pode ser recuperado destilando-se o resíduo de fundo da primeira destilação do Exemplo 3.

[0065] O resíduo de fundo coletado do Exemplo 3 é destilado com o uso de um evaporador de filme agitado, conforme descrito no procedimento geral. Essa corrente de fundo é 5 a 6 vezes mais concentrada em sulfatos e fosfatos em comparação à solução de 3HP aquoso de teor de íon reduzido que é alimentada a RFE no Exemplo 3, visto que a maior parte da água e 3HP mais voláteis é coletada na corrente de destilado. O material é alimentado ao WFE a uma taxa de 5 g/min em uma pressão de 0,1 kPa (1 torr) e temperatura de camisa de 180°C. A segunda corrente de destilado coletada contém 507 g/l de 3HP e 12,9 g/l de ácido acrílico (2,5 partes de ácido acrílico por 100 partes de 3HP). A recuperação de 3HP total aumenta de 77% (destilação de RFE única) para 84% (RFE e WFE combinados) com base na solução aquosa de teor de íon reduzido.

[0066] Esse exemplo demonstra os efeitos do tempo, temperatura, concentração de 3HP e concentração de ânion da destilação no espaço de tempo da destilação que podem ser usados sem que sejam criadas altas quantidades de ácido acrílico.

[0067] Nesse exemplo, o caldo de 3HP é preparado através da etapa de evaporação/concentração, conforme descrito no procedimento geral. Em seguida da etapa de troca iônica do procedimento geral, a concentração de 3HP na solução aquosa de teor de íon reduzido é 30% em peso. A etapa de troca iônica é executada em duas condições diferentes. Em um caso, a concentração total de sulfato e fosfato é reduzida para 3.000 ppm e no segundo caso, é reduzida para 10.000 ppm. O material é, então, concentrado para níveis diferentes, conforme descrito na etapa de evaporação/concentração do procedimento geral, para três níveis diferentes de concentração de 3HP. A Tabela 5-1 mostra parâmetros típicos de concentração de 3HP, o nível combinado de sulfato e fosfato na solução aquosa de teor de íon reduzido alimentado na destilação e o tempo em temperaturas elevadas na destilação que se acredita resultarem em uma formação de ácido acrílico de menos que 1 parte por 100 partes de 3HP no destilado.

[0068] Executando-se a destilação em concentrações de 3HP mais baixas, a taxa de ácido acrílico é reduzida. Adicionalmente, o ponto de ebulição da solução aquosa de teor de íon reduzido é mais baixo em concentrações e 3HP mais baixos, de modo que a temperatura na qual a destilação pode ser realizada para recuperações comparáveis é mais baixa. Essas temperaturas mais baixas reduzem ainda mais a taxa de formação de ácido acrílico.

[0069] Esse exemplo mostra o efeito da temperatura na destilação no ácido acrílico formado.

[0070] O caldo de 3HP é preparado conforme descrito acima no procedimento geral. O caldo de fermentação tem um pH de 4 e 37 g/l de 3HP. O caldo de fermentação é submetido à separação de células através da centrifugação. O caldo é evaporado para se alcançar uma concentração de 220 g/l de 3HP, que resulta em uma concentração de sulfato de 2.383 ppm e uma concentração de fosfato de 7.276 ppm. Nenhuma acidulação é realizada nesse exemplo. Um resultado semelhante à acidulação do caldo é alcançado aumentando-se a capacidade da resina de troca catiônica em remover os ions de cálcio que seriam removidos por acidulação. O caldo é, então, desmineralizado através de troca iônica, o que reduz a concentração de sulfato para 461 ppm e a concentração de fosfato para 124 ppm. A solução de 3HP é, então, concentrada para 577 g/l de 3HP, 1.755 ppm de sulfato e 472 ppm de fosfato.

[0071] O caldo preparado é, então, destilado com o uso do evaporador de filme agitado (WFE). A condições de destilação são mostradas na Tabela 6-1 que também resume a relação entre a alimentação de destilação, condições de destilação e formação de ácido acrílico. Tabela 6-1. Condições de destilação com o uso do evaporador de filme agitado. A recuperação é calculada como a quantidade de 3HP coletado na corrente de destilado em comparação ao 3HP alimentado no WFE. São dadas as concentrações de 3HP e de ácido acrílico junto com as partes de ácido acrílico por 100 partes de 3HP. As concentrações de SCU2' e PO43' são calculadas a partir dos teores de enxofre medidos pelo ICP, respectivamente.

[0072] Os resultados mostram que temperaturas abaixo de 180°C (por exemplo, 160°C e 170°C) resultam em formação de ácido acrílico de menos que 0,5 partes por 100 partes de 3HP (isto é, % em peso de ácido acrílico menor que 0,5% em peso) Exemplo 7

[0073] Esse exemplo é semelhante ao Exemplo 4 e mostra que a quantidade de ácido acrílico formada na segunda corrente de destilado é diminuída em comparação ao Exemplo 4 adicionando-se água adicional à alimentação da segunda destilação.

[0074] Água é adicionada ao resíduo de fundo gerado no Exemplo 3 para aumentar a concentração de água para 20% em peso. A corrente diluída é alimentada a uma destilação de WFE a 5 g/min. O WFE opera a 160°C e 3 kPa (20 torr). O segundo destilado resultante tem 1,1 partes de ácido acrílico por 100 partes de 3HP.

[0075] Esse exemplo mostra como grandes quantidades de ácido acrílico são geradas com um grande tempo de exposição ao calor.

[0076] O mesmo caldo de 3HP preparado e usado no Exemplo 6 é usado nesse exemplo, exceto pela destilação final de WFE. Em vez disso, um experimento de destilação em batelada é montado com o uso de um frasco de fundo redondo de 500 ml para conter o material. O frasco é colocado em uma manta de aquecimento elétrico para fornecer calor. Acima do frasco se encontra um adaptador para conectar o condensador (resfriado à água) que permite que o vapor seja resfriado e coletado em um frasco de coleta de destilado separado. Um termômetro é colocado no adaptador para se medir a temperatura do vapor no momento antes de entrar no condensador. A configuração é conectada a uma bomba de vácuo ajustada a 3 kPa (20 torr).

[0077] 200 g do caldo preparado são adicionais ao frasco e a manta de aquecimento é ligada. O aquecimento leva aproximadamente 2 horas para alcançar uma temperatura de líquido de aproximadamente 150°C. Nesse momento, o condensado começa a ser coletado no frasco de coleta de destilado e a temperatura de vapor alcança 140°C. A destilação continua por 30 minutos em cujo período o vácuo é desligado e a manta de aquecimento é removida. 83,6 g de destilado são coletados e 116,5 g de fundo são coletados. Tabela 8-1 mostra a composição das 3 correntes. ND indica que não é detectável por HPLC.

[0078] Fermentação: Em referência à Figura 1, esse exemplo mostra um processo de fermentação em larga escala para produzir caldo de fermentação que contém 3HP e/ou sais do mesmo.

[0079] Uma cepa de levedura que produz 3HP é utilizada em uma fermentação para produzir 3HP e/ou sais do mesmo. Os fermentadores são inoculados com biomassa cultivada em meios definidos, consultar as Tabelas 9-1, 9-2 e 9-3. As cepas de levedura que produz 3HP são multiplicadas (isto é, cultivadas) em um fermentador de semente aeróbico de 10.000 litros (I). As cepas que produzem levedura resultantes são inoculadas em um fermentador de produção de 1.000.000 litros para fornecer um peso seco de célula inicial de 0,1 g/l. O meio de fermentação no momento da inoculação é esquematizado na Tabela 9-1. Durante a fermentação, o pH é controlado em 4,0 adicionando-se uma suspensão aquosa de 30% de Ca(OH)2 (cal). O fermentador de produção é aspergido a 0,1 WM (volume padrão de ar aspergido por volume do fermentador por minuto) com ar. É fornecida agitação ao fermentador de produção para se alcançar uma taxa de absorção de oxigênio (OUR) de 14mmol/(l * h). A fermentação é operada de modo que, após as células alcançarem uma densidade suficiente, o limite de oxigênio é alcançado e subsequentemente mantido ao longo do resto da fermentação (por exemplo, oxigênio dissolvido menor que cerca de 10% de saturação de ar a 0,1 MPa (1 atm)). O oxigênio dissolvido durante a fermentação é medido com o uso do sensor Mettler Toledo INPRO® 6800 (Mettler-Toledo GmbH, llrdorf, Suíça).

[0080] A concentração de células no momento da inoculação e no final da fermentação é obtida a partir de uma medição de densidade óptica com o uso de um fator de conversão estabelecido entre a massa de célula seca e a densidade óptica. A densidade óptica é medida em um comprimento de onda de 600 nm com 1 cm de comprimento de trajetória com o uso de um espectrofotômetro de modelo Genesys20 (Thermo Scientific). A menos que seja explicitamente observado ao contrário, um fator de conversão derivado experimentalmente de 2,3 unidades de OD600 por 1 g de massa de célula seca é usado para estimar o peso seco de célula.

[0081] A OUR é calculada com o uso de métodos conhecidos pelos indivíduos versados na técnica. Para esse exemplo, valores de oxigênio, nitrogênio e CO2 são medidos por um espectrômetro de massa (Thermo Scientific).

[0082] Os términos e amostras de batelada são coletados em um tempo de batelada de 40 h e analisados quanto ao crescimento de biomassa por meio de OD600. A glicose e o 3HP são medidos por cromatografia líquida de alto desempenho com detector de índice de refração. A concentração final de equivalentes de ácido 3-hidroxipropiônico (com base em 3HP e/ou sais do mesmo contidos no caldo de fermentação) é 80 g/l, que equivale a uma produtividade volumétrica de 3HP de 2 g/ (I * h), e um rendimento de 0,75 g de equivalentes de ácido 3-hidroxipropiônico por grama de glicose e um peso seco de célula de 7 a 10 g/l. As concentrações finais de sulfato e fosfato no caldo são 300 ppm e 200 ppm, respectivamente. Em alguns instâncias, com os parâmetros apropriados de organismo e fermentação, a concentração final de equivalentes de 3HP pode ser de, pelo menos, 100 g/litros (I), uma produtividade volumétrica de 3HP d 2,5 g/(l*h), e um rendimento de, pelo menos, 0,75 g de equivalentes de ácido 3- hidroxipropiônico por grama de glicose (em algumas instâncias, pelo menos 0,77 g de equivalentes de ácido 3-hidroxipropiônico por grama de glicose), com um peso seco de célula final de menos que 10 g/l (preferencialmente, menos que 5 g/l).

[0083] Esse exemplo mostra o processamento de 3HP e/ou sais do mesmo produzidos a partir da fermentação do Exemplo 9 com o uso de remoção de célula, evaporação, acidulação, clarificação e troca iônica.

[0084] Remoção de célula: Referindo-se a etapa 2 da Figura 1, o caldo de fermentação do Exemplo 9 é obtido e é alimentado em algumas centrífugas a uma taxa combinada de 283 m3/h. Cada uma das centrífugas tem uma configuração de pilha de discos onde o caldo de fermentação que contém 3HP e/ou sais do mesmo isento de células passa através para a descarga de produto. A corrente de subfluxo de concentrado de células contém 40 a 50 por cento em volume de células com base no líquido presente e é descarregado através de bocais de ejeção em cada centrífuga. A concentração das células abaixo de 40% em volume da descarga resulta em uma recuperação de 3HP menor pelo processo de recuperação total visto que uma porcentagem mais alta de 3HP (e/ou sais do mesmo) termina na corrente de descarga de concentrado de células. A concentração das células acima de 50% tipicamente faz com que a corrente de concentrado de células fique muito viscoso e de difícil manipulação. Para aprimorar a recuperação de 3HP do processo de recuperação total, água adicional (2 a 3 vezes o volume da corrente de concentrado de células) é misturada com a corrente de concentrado e a corrente de concentrado de células ajustada de modo volumétrico e diluída é alimentada na entrada de outra centrífuga. O caldo que contém 3HP isento de células adicional é descarregado; e as células são, mais uma vez, concentradas até 40 a 50% em volume e descarregadas através dos bocais de ejeção na centrífuga. Para aprimorar ainda mais a recuperação de 3HP, a descarga de concentrado de células da centrífuga de 2o estágio é diluída com água (2 a 3 vezes em volume) e é processada através de uma centrífuga de 3o estágio. As três correntes de caldo que contém 3HP isento de células são combinadas e, então, levadas adiante para processamentos adicionais.

[0085] A fim de reduzir a quantidade de água de lavagem usada, um sistema de lavagem em contracorrente é utilizado. Água fresca é combinada com a corrente de concentrado de células que sai da centrífuga de 2o estágio e é alimentada à centrífuga de 3o estágio. A descarga isenta de células da centrífuga de 3o estágio é usada para diluir a descarga de concentrado de células da centrífuga de 1 ° estágio e, então, é alimentada à centrífuga de 2° estágio. Após a separação de células, a concentração de 3HP (e/ou sais do mesmo) diminui para 90 a 95% da concentração inicial do 3HP e/ou sal do mesmo no caldo de fermentação do Exemplo 9, dependendo da quantidade de água de lavagem usada.

[0086] Evaporação; Em referência à Figura 1, etapa 3, o caldo combinado que contém 3HP isento de células é evaporado para aumentar a concentração de 3HP (e/ou sais do mesmo). O caldo é alimentado a um evaporador de recompressão mecânica de vapor (MVR) para remover água do caldo. O evaporador de recompressão mecânica de vapor e outros tipos de evaporadores utilizam compressão de vapor para remover água de um material líquido e, assim, concentrar a quantidade de 3HP (e sais do mesmo) contida em um líquido. Se calor térmico, tal como vapor d'água, estiver prontamente disponível, evaporadores que usam calor térmico (com ou sem vácuo) também podem ser usados. Um exemplo de um evaporador que usa calor térmico a partir de uma fonte, tal como vapor d'água, para concentrar os equivalentes de 3HP em um caldo são evaporadores casco em tubo (tais como evaporadores de recirculação forçada ou de filme descendente). Além disso, evaporadores que utilizam tanto ciclo(s) de recompressão mecânica de vapor quanto de calor térmico a partir de fontes, tais como vapor d'água, ou fluido aquecido (tal como óleo), podem ser utilizados de maneira eficaz. Dois estágios de evaporação de MVR são usados e operam a 60 a 80°C e 35 a 40 kPa (260 a 300 mm Hg). O caldo concentrado sai do evaporador a 240 g/l de equivalentes de 3HP.

[0087] Também é possível concentrar o caldo de fermentação com o uso de evaporação antes da etapa de separação de células. A concentração do caldo antes da etapa de separação de células reduz o volume total de caldo que é alimentado à centrífuga e não exige tantas unidades de centrífuga devido à carga hidráulica menor do caldo evaporado. A remoção de célula e evaporação são tipicamente realizadas antes da acidulação. Acredita-se que a concentração do 3HP e/ou sais do mesmo no caldo de fermentação e a ausência de células permite uma acidulação mais eficiente e um processamento após a acidulação, tal como remoção de gesso natural.

[0088] Acidulação: Em referência à Figura 1, etapa 4, o ácido sulfúrico é adicionado ao caldo que contém 3HP concentrado evaporado para diminuir o pH e converter a maior parte dos sais de cálcio do 3HP para a forma de ácido livre. O CaSCU formado (também conhecido como gesso natural) precipita para fora da solução. Em um reator de batelada agitado maior, o ácido sulfúrico é adicionado lentamente ao caldo que contém 3HP concentrado, ao longo de um período de 15 a 25 minutos para formar lentamente um precipitado de gesso natural. O ácido sulfúrico é adicionado até que o caldo concentrado alcance um pH de 1,7 a 1,8.

[0089] A etapa de acidulação pode ser executada como um processo em batelada ou contínuo. A operação de um processo de acidulação contínuo tem a vantagem de processar volumes maiores de caldo que contém 3HP concentrado sem a necessidade de um conjunto de tanques de acidulação. Como um exemplo de uma etapa de acidulação contínua, para um fluxo de caldo de 115 m3/h, o tanque de acidulação tem, tipicamente, um volume maior que 40 m3, exigindo, tipicamente, um tempo de residência de pelo menos 20 minutos. A taxa de dosagem de ácido sulfúrico é controlada de modo que o pH da solução fique entre 1,6 e 1,8.

[0090] Clarificação para remover gesso natural: Em referência à Figura 1, etapa 5, o caldo acidulado de 3HP que contém partículas de gesso natural é, então, clarificado para remover gesso natural. Combinada com a etapa de acidulação, a etapa de clarificação remove mais de 95% do cálcio no caldo antes da acidulação. A pasta aquosa de caldo acidulado de 3HP que contém gesso natural é alimentado a um filtro de correia para filtrar as partículas de gesso natural. Uma torta de filtro de gesso natural se forma no topo do filtro conforme o filtrado penetra a torta e o filtro. Um vácuo é aplicado à correia para auxiliar a passagem do caldo através do filtro. A torta de gesso natural não contém caldo de 3HP residual. Portanto, para aumentar a recuperação de 3HP, água é borrifada na torta de gesso natural levando o caldo para longe da torta, na forma de filtrado. Para aumentar ainda mais a recuperação de 3HP, um estágio adicional de lavagem é realizado e o filtrado é coletado. Para reduzir a quantidade de água de lavagem usada, um sistema de lavagem em contracorrente é utilizado. Água fresca é aplicada ao 2o estágio de lavagem. O filtrado dessa lavagem é usado no 1 ° estágio de lavagem.

[0091] A espessura da torta de gesso natural é mantida, tipicamente, em 2,5 centímetros (1 polegada) ou mais fina para que o filtrado possa facilmente penetrar a torta e o filtro. Conforme a concentração do 3HP no caldo de fermentação evaporado que alimenta a etapa de acidulação aumenta, a permeação ou taxa de fluxo de 3HP através da torta de gesso natural diminui. A Tabela 10-1 mostra a correlação entre a concentração de equivalentes de 3HP que alimentam a acidulação e a taxa de fluxo de caldo resultante através do filtro. Tipicamente, a etapa de evaporação antes da etapa de acidulação é realizada de uma maneira que fornece um caldo concentrado em equivalentes de 3HP, em que a concentração de equivalentes de 3HP é menor que 350 g/l, preferencialmente, menor que 330 g/l. Tabela 10-1. A taxa de fluxo do caldo através da torta de filtro quando a etapa de acidificação é realizada em caldos concentrados que contêm concentração de equivalentes de 3HP diferentes. A espessura da torta é próxima a 2,5 centímetros (1 polegada). O Fluxo é medido como ml de caldo filtrados por minuto por cm2 de área de superfície de filtro.

[0092] Como pode ser visto pela Tabela 10-1, a concentração de equivalentes de 3HP do caldo momentos antes da acidulação é, preferencialmente, menos que 330 gramas de equivalentes de 3HP/litros de caldo.

[0093] Outros dispositivos de filtração, tais como um filtro de prensa ou centrífuga, também podem ser usados para realizar a remoção de gesso natural (isto é, etapa de clarificação).

[0094] Desmineralização/troca iônica: Em referência à Figura 1, etapa 6, o caldo de 3HP clarificado é, em seguida, tratado para reduzir o total de íons de sulfato e íons de fosfato presente no caldo para produzir uma solução aquosa de teor de íon reduzido. O caldo é passado através de uma coluna de troca catiônica primeiro para remover cálcio residual assim como outros cátions, tais como potássio e manganês. Conforme a capacidade da resina de cátion é consumida, alguns dos cátions começam a atingir a saturação e sair com a solução efluente que contém 3HP. Quando isso acontece, água é alimentada através da coluna para eluir para fora 3HP residuais na coluna. A coluna é, então, regenerada com solução de HCI, lavada com água e, então, retornada ao serviço.

[0095] O efluente de 3HP fora da coluna de cátion é, então, alimentado em uma coluna de ânion onde ânions são removidos, em particular, ânions de fosfato e sulfato. Devido ao fato de que as concentrações de sulfato e fosfato podem afetar as etapas de destilação subsequentes, é desejável controlar a concentração de sulfato e fosfato na saída final dos trocadores de íon. Devido a sua densidade de carga, íons de fosfato tendem a saturar primeiro. Quando os níveis de sulfato começam a saturar, água é alimentada à coluna para eluir para fora qualquer 3HP residual. A coluna é regenerada com uma solução de NaOH, lavada com água e, então, retornada ao serviço.

[0096] As propriedades da solução aquosa de teor de íon reduzido que compreende 3HP que é obtenível pela desmineralização descrita acima são indicadas na Tabela 10-2. Tabela 10-2. Dados de corrente para componentes-chave após cada etapa do processo de recuperação de 3HP descrito acima nos exemplos 9 e 10.

[0097] A Tabela 10-2 mostra que uma solução aquosa de teor de íon reduzido que contém 3HP pode ser produzida de modo eficaz em larga escala tendo uma concentração total de íon de sulfato e íon de fosfato menor que 3.000 ppm e, em algumas instâncias, menor que 1.000 ppm.

[0098] Referindo-se agora à Figura 2, nesse exemplo, a solução aquosa de teor de íon reduzido que contém 3HP do Exemplo 10 é alimentada a um sistema de recompressão térmica de vapor de três estágios. Nele, sob as condições de 0,39 bar de pressão e, em cada estágio, uma temperatura de 80°C a 85°C, a concentração da solução aquosa de teor de íon reduzido é aumentada de 21 % em peso de 3HP (220 g/l de 3HP) para 62% em peso de 3HP. O vapor de água condensado do processo de evaporação é reciclado para ser usado em fermentação e/ou para remoção por jato da desmineralização.

[0099] A solução que contém 3HP concentrada é, então, alimentada a uma série de duas colunas de destilação. Nessas colunas, o 3HP e a água saem no destilado, enquanto que impurezas, tais como oligômeros de 3HP e açucares residuais saem pelo fundo das colunas. A primeira coluna opera a uma pressão de 4,47 kPa (35 mmHg) e uma temperatura interna de 135°C. A alimentação para a segunda coluna de destilação é o produto de fundo não vaporizado da primeira etapa de destilação. A segunda coluna opera a uma pressão de 0,4 kPa (3 mmHg) e uma temperatura a partir de 125°C. Os destilados das colunas de destilação são condensados em um condensador contra água gelada, resultando em um produto final de 60% de 3HP em peso.

[0100] Esse exemplo (quando comparado ao exemplo 12 abaixo) proporciona custos de energia e de capital mais baixos em comparação ao exemplo 12.

[0101] Em referência à Figura 3, se uma recuperação total mais alta de 3HP do caldo de fermentação for desejável, em detrimento de custos de energia mais altos e custos de capital mais altos, então, o exemplo 12 é preferível. O Exemplo 12 contém as mesmas operações unitárias que o Exemplo 11, mas a ordem pela qual as operações são realizadas foi modificada.

[0102] Nesse exemplo, a solução aquosa de teor de íon reduzido que contém 3HP do Exemplo 10 é alimentada a uma série de duas colunas de destilação. Nessas colunas, o 3HP e a água saem no destilado, enquanto que impurezas, tais como oligômeros de 3HP e açucares residuais saem pelo fundo das colunas. A primeira coluna opera a uma pressão de 4,7 kPa (35 mmHg) e uma temperatura interna de 135°C. A alimentação para a segunda coluna de destilação é o produto de fundo não vaporizado da primeira etapa de destilação. A segunda coluna opera a uma pressão de 0,4 kPa (3 mmHg) e uma temperatura de 125°C a 150°C. Os destilados das colunas de destilação são condensados em um condensador contra água gelada, resultando em um produto final de 21% de 3HP em peso. Quando comparada ao Exemplo 11, a concentração de 3HP é mais baixa na coluna de destilação no Exemplo 12. Isso permite que a coluna opere em temperaturas mais baixas e causa um impacto na termodinâmica de modo a aumentar a recuperação total de 3HP. A concentração mais baixa também significa que água adicional precisa ser vaporizada no destilado (o que leva a custos de energia aumentados) e uma unidade total maior é exigida para se vaporizar um volume maior.

[0103] O caldo destilado é, então, alimentado a um sistema de recompressão térmica de vapor de três estágios. Nele, sob condições de 0,39 bar de pressão e, em cada estágio, uma temperatura de 80°C a 85°C, a concentração do caldo desmineralizado é aumentada de 21 % em peso de 3HP para 60 % em peso de 3HP. O vapor de água condensado do processo de evaporação é reciclado para ser usado em fermentação e/ou para remoção por jato da desmineralização.

[0104] A etapa de destilação de tanto o Exemplo 11 quanto o Exemplo 12 pode ser modificada adicionando-se uma separação por arraste com vapor d'água opcional. Na separação por arraste com vapor d'água, o vapor d'água é adicionado ao fundo da coluna de destilação, fornecendo massa adicional na qual o 3HP pode vaporizar. Isso tem o efeito de aumentar a recuperação total de 3HP do processo, enquanto aumenta o uso de energia e reduz a concentração final do 3HP recuperado. A separação por arraste com vapor d'água seria utilizada, tipicamente, com soluções aquosas de teor de íon reduzido que contêm 3HP que tem pelo menos 40 % em peso de 3HP, preferencialmente, pelo menos 50 % em peso de 3HP.

[0105] Como um exemplo, mas de maneira alguma limitando seu uso, a Figura 4 demonstra o efeito de adicionar vapor d'água de arraste à recuperação total em uma coluna de destilação com uma alimentação de 60 % em peso de 3HP. A Figura 4 mostra que, conforme a taxa de alimentação de vapor d'água introduzido em um sistema de destilação é aumentada (em relação à taxa de alimentação da solução que contém 3HP), a porcentagem de 3HP total que é recuperado no destilado diminui. No entanto, em geral, conforme a razão de taxa de alimentação de vapor d'água: taxa de alimentação de 3HP aumenta, o uso de energia exigido aumenta e a concentração de 3HP no destilado diminui.

[0106] Os custos de energia e rendimentos obtidos nos Exemplos 11 e 12, com e sem a separação por arraste com vapor d'água, são listados na Tabela 13-1 abaixo: Tabela 13-1. Comparação entre a recuperação de 3HP e o uso de energia com base na configuração das etapas de evaporação e destilação.

[0107] A Tabela 13-1 mostra que a recuperação de 3HP relativa de um método que usa a evaporação antes da destilação é ligeiramente menor do que a recuperação de um método que destila primeiro o 3HP e, então, aumenta a concentração com o uso de evaporação. No entanto, como pode ser visto pela Tabela 13-1, um sistema que usa uma etapa de destilação para separar o 3HP dos outros componentes de uma solução aquosa de teor de íon reduzido que contém 3HP e, então, utiliza a evaporação para aumentar a concentração do 3HP, utiliza muita mais energia do que um sistema comparável, conforme descrito no Exemplo 11.

[0108] Todas as patentes, pedidos de patente (incluindo pedidos provisórios) e publicações citadas no presente documento são incorporadas a título de referência, como se incorporados individualmente, para todos os propósitos. A menos que seja de outro modo indicado, todas as partes e porcentagens são em peso, e todos os pesos moleculares são pesos de peso molecular médio. A descrição detalhada supracitada foi concedida apenas por clareza de entendimento. Nenhuma limitação desnecessária deve ser inferida das mesmas. A invenção não se limita aos detalhes exatos mostrados e descritos, pois variações óbvias para um indivíduo versado na técnica serão incluídas na invenção definida pelas reivindicações.

Claims (15)

1. MÉTODO PARA RECUPERAR UMA COMPOSIÇÃO ENRIQUECIDA EM ÁCIDO 3-HIDROXIPROPIÔNICO a partir de um caldo de fermentação que compreende ácido 3-hidroxipropiônico e/ou sais do mesmo, sendo que o método é caracterizado pelo fato de que compreende as etapas de: (a) fornecer o caldo de fermentação que tem um pH de 2 a 8, que compreende: ácido 3-hidroxipropiônico e/ou sais do mesmo, e uma concentração total de íon de sulfato e íon de fosfato; (b) acidificar o caldo de fermentação para diminuir o pH de 1 a 3 para formar uma solução aquosa que compreende ácido 3-hidroxipropiônico; (c) reduzir a concentração total de íon de sulfato e íon de fosfato da solução aquosa para produzir uma solução aquosa de teor de íon reduzido que compreende ácido 3-hidroxipropiônico; (d) destilar a solução aquosa de teor de íon reduzido em um pH de 1 a 3 aplicando-se vácuo e calor à solução aquosa de teor de íon reduzido para formar um produto de destilação aquoso que compreende ácido 3- hidroxipropiônico; e (e) recuperar o produto de destilação aquoso que compreende ácido 3-hidroxipropiônico em uma concentração de pelo menos trinta por cento em peso do produto de destilação aquoso e em que o produto de destilação aquoso compreende menos que cinco partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico presente, em que a concentração de íon fosfato e sulfato total é reduzida a menos do que 10.000 ppm antes da destilação.

2. MÉTODO, de acordo com a reivindicação 1, caracterizado pelo fato de que o caldo de fermentação tem um pH de 2,5 a 4,5 na etapa (a).

3. MÉTODO, de acordo com uma das reivindicações 1 ou 2, caracterizado pelo fato de que o ácido 3-hidroxipropiônico é recuperado na etapa (e) em uma concentração de pelo menos quarenta por cento em peso do produto de destilação aquoso.

4. MÉTODO, de acordo com uma das reivindicações 1 a 3, caracterizado pelo fato de que o produto de destilação aquoso recuperado na etapa (e) contém menos que três partes em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico presente.

5. MÉTODO, de acordo com uma das reivindicações 1 a 4, caracterizado pelo fato de que a etapa de destilação (d) compreende aquecer a solução aquosa de teor de íon reduzido para uma temperatura 120 °C a 180 °C.

6. MÉTODO, de acordo com uma das reivindicações 1 a 5, caracterizado pelo fato de que a etapa de destilação (d) é realizada aquecendo-se a solução aquosa de teor de íon reduzido a uma temperatura maior que 130 °C, por um tempo menor que dois minutos.

7. MÉTODO, de acordo com uma das reivindicações 1 a 6, caracterizado pelo fato de que a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo no caldo de fermentação da etapa (a) é de 30 a 200 gramas de equivalentes de ácido 3-hidroxipropiônico por litro de caldo.

8. MÉTODO, de acordo com uma das reivindicações 1 a 7, caracterizado pelo fato de que a concentração total de íon de sulfato e íon de fosfato na solução aquosa de teor de íon reduzido da etapa (c) é menor que 5.000 ppm.

9. MÉTODO, de acordo com uma das reivindicações 1 a 8, caracterizado pelo fato de que a etapa (c) de redução da concentração total de íon de sulfato e íon de fosfato da solução aquosa é realizada utilizando-se um trocador de íons.

10. MÉTODO, de acordo com uma das reivindicações 1 a 9, caracterizado pelo fato de que a concentração de ácido 3-hidroxipropiônico na solução aquosa de teor de íon reduzido, antes da destilação da etapa (d), é de 25 por cento em peso a 70 por cento em peso.

11. MÉTODO, de acordo com uma das reivindicações 1 a 10, caracterizado pelo fato de que a concentração total de íon de sulfato e íon de fosfato é reduzida para menos que 5.000 ppm na etapa (c); a concentração de ácido 3-hidroxipropiônico no produto de destilação aquoso da etapa (d) é de 30 por cento em peso a 60 por cento em peso; e o produto de destilação aquoso recuperado na etapa (e) contém menos que 1 parte em peso de ácido acrílico por cem partes em peso de ácido 3-hidroxipropiônico.

12. MÉTODO, de acordo com uma das reivindicações 1 a 11, caracterizado pelo fato de que compreende adicionalmente, antes da etapa de acidificação (b): (1) aumentar a concentração de ácido 3-hidroxipropiônico e/ou sais do mesmo no caldo de fermentação da etapa (a) de 100 a 500 gramas de equivalentes de ácido 3-hidroxipropiônico por litro de caldo evaporando-se uma porção do líquido presente no caldo de fermentação a uma temperatura de caldo de 60 °C a 100 °C.

13. MÉTODO, de acordo com uma das reivindicações 1 a 12, caracterizado pelo fato de que compreende adicionalmente a etapa (k) de redução da quantidade de células de microrganismo presente no caldo de fermentação antes da etapa (c).

14. MÉTODO, de acordo com a reivindicação 13, caracterizado pelo fato de que a etapa de redução (k) ocorre antes da etapa de acidificação (b).

15. MÉTODO, de acordo com uma das reivindicações 1 a 14, caracterizado pelo fato de que compreende adicionalmente a etapa (1) de redução da quantidade de gesso natural presente na solução aquosa que compreende ácido 3-hidroxipropiônico antes da etapa (c).

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201361793687P | 2013-03-15 | 2013-03-15 | |

| US61/793,687 | 2013-03-15 | ||

| PCT/US2014/028745 WO2014144367A1 (en) | 2013-03-15 | 2014-03-14 | Recovery of 3-hydroxypropionic acid |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| BR112015023474A2 BR112015023474A2 (pt) | 2017-07-18 |

| BR112015023474B1 true BR112015023474B1 (pt) | 2020-10-06 |

Family

ID=51537692

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| BR112015023474-7A BR112015023474B1 (pt) | 2013-03-15 | 2014-03-14 | Método para recuperar uma composição enriquecida em ácido 3-hidroxipropiônico |

| BR112015023475-5A BR112015023475B1 (pt) | 2013-03-15 | 2014-03-14 | Método para recuperar uma composição enriquecida em ácido 3-hidroxipropiônico |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|