WO2024014223A1 - 基板保持装置、基板製造装置、および基板製造方法 - Google Patents

基板保持装置、基板製造装置、および基板製造方法 Download PDFInfo

- Publication number

- WO2024014223A1 WO2024014223A1 PCT/JP2023/022255 JP2023022255W WO2024014223A1 WO 2024014223 A1 WO2024014223 A1 WO 2024014223A1 JP 2023022255 W JP2023022255 W JP 2023022255W WO 2024014223 A1 WO2024014223 A1 WO 2024014223A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- substrate

- holding

- fluid

- holding roller

- roller

- Prior art date

Links

- 239000000758 substrate Substances 0.000 title claims abstract description 141

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 51

- 239000012530 fluid Substances 0.000 claims abstract description 115

- 238000007664 blowing Methods 0.000 claims abstract description 36

- 239000000945 filler Substances 0.000 claims description 64

- 239000011248 coating agent Substances 0.000 claims description 16

- 238000000576 coating method Methods 0.000 claims description 15

- 238000002347 injection Methods 0.000 claims description 8

- 239000007924 injection Substances 0.000 claims description 8

- 238000000926 separation method Methods 0.000 claims description 8

- 238000000034 method Methods 0.000 claims description 7

- 238000013459 approach Methods 0.000 claims description 4

- 238000010438 heat treatment Methods 0.000 claims description 3

- 235000012431 wafers Nutrition 0.000 description 106

- 230000002093 peripheral effect Effects 0.000 description 18

- 230000007547 defect Effects 0.000 description 17

- 238000010586 diagram Methods 0.000 description 17

- 239000007788 liquid Substances 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 230000002411 adverse Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012536 packaging technology Methods 0.000 description 1

- 238000012805 post-processing Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

Definitions

- the present invention relates to a substrate holding device, a substrate manufacturing device, and a substrate manufacturing method.

- the non-device surface of one substrate is ground.

- the substrate has a rounded shape or a chamfered shape (beveled portion) in advance at its peripheral edge.

- the bevel portion becomes thinner due to grinding, a sharp edge portion (knife edge portion) is formed, which may result in defects such as cracks and chips. Therefore, in the bevel fill technique, the gaps between the bevel parts in the laminated substrate are filled with a filler to support the knife edge part with the filler and prevent the occurrence of defects.

- an object of the present invention is to provide a substrate holding device, a substrate manufacturing device, and a substrate manufacturing method that can prevent defects from occurring in the substrate.

- a holding roller rotates the substrate while holding a beveled portion of the substrate; and a fluid blowing device connected to the holding roller and blowing pressurized fluid to the beveled portion held by the holding roller.

- a substrate holding device comprising:

- the fluid blowout device includes a fluid supply line connected to a blowout port formed in the holding roller, and a fluid supply device connected to the fluid supply line.

- the substrate holding device includes a clamping device that causes a first holding portion and a second holding portion of the holding roller that hold the bevel portion to approach or separate from each other.

- the substrate holding device includes a roller moving device that moves the holding roller between a contact position in which it contacts the bevel portion and a separation position in which it separates from the bevel portion.

- a substrate manufacturing apparatus that manufactures a laminated substrate formed by bonding a first substrate and a second substrate.

- the substrate manufacturing apparatus includes a holding roller that rotates the laminated substrate while holding the laminated substrate, and a fluid that is connected to the holding roller and blows pressurized fluid into a gap between the laminated substrate held by the holding roller.

- the device includes a blowing device and a coating device that applies a filler to the gap.

- the fluid blowout device includes a fluid supply line connected to a blowout port formed in the holding roller, and a fluid supply device connected to the fluid supply line.

- the substrate manufacturing apparatus includes a clamping device that causes a first clamping part and a second clamping part of the holding roller that clamps the bevel part of the laminated substrate to approach or separate from each other.

- the substrate manufacturing apparatus includes a roller moving device that moves the holding roller between a contact position where it contacts a bevel portion of the laminated substrate and a separation position where it separates from the bevel portion.

- the fluid blowing device includes a heater that heats the fluid to be jetted onto the bevel portion of the laminated substrate.

- the coating device includes a spray nozzle that sprays pressurized fluid onto the filler supplied to a supply nozzle that supplies the filler toward the gap.

- a substrate manufacturing method that manufactures a laminated substrate formed by bonding a first substrate and a second substrate.

- the substrate manufacturing method includes a step of rotating the laminated substrate while holding the laminated substrate by a holding roller, a step of applying a filler to a gap in the laminated substrate, and a step of applying a filler to the gap between the laminated substrate and the gap connected to the holding roller. and blowing out pressurized fluid.

- the step of blowing out the pressurized fluid includes the step of blowing out the pressurized fluid from a blowout port formed in the holding roller.

- the substrate manufacturing method includes a step of moving a first clamping part and a second clamping part of the holding roller, which clamp the bevel part of the laminated substrate, close to or apart from each other.

- the substrate manufacturing method includes the step of moving the holding roller between a contact position where it contacts a bevel portion of the laminated substrate and a separation position where it is spaced apart from the bevel portion.

- the substrate manufacturing method includes a step of heating a fluid to be blown onto a bevel portion of the laminated substrate. In one aspect, the substrate manufacturing method includes a step of injecting pressurized fluid to a filler supplied to a supply nozzle that supplies the filler toward the gap.

- the fluid blowing device can maintain the beveled portion of the substrate clean by blowing out pressurized fluid onto the beveled portion of the substrate. As a result, defects on the substrate are prevented.

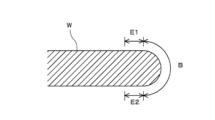

- FIG. 1A is an enlarged cross-sectional view showing a peripheral portion of a wafer, which is an example of a substrate.

- FIG. 1B is an enlarged sectional view showing a peripheral portion of a wafer, which is an example of a substrate.

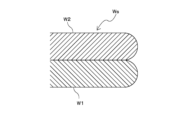

- FIG. 2A is a schematic diagram showing an example of a stacked wafer in which two wafers are bonded.

- FIG. 2B is a schematic diagram showing a stacked wafer after the second wafer shown in FIG. 2A is ground (thinned).

- FIG. 1 is a diagram showing an embodiment of a substrate manufacturing apparatus.

- FIG. 1 is a diagram showing an embodiment of a substrate holding device.

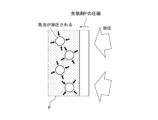

- FIG. 5A is a diagram showing how pressurized fluid is injected into gaps between stacked wafers.

- FIG. 5A is a diagram showing how pressurized fluid is injected into gaps between stacked wafers.

- FIG. 5B is a diagram showing how pressurized fluid is injected into gaps between stacked wafers. It is a figure which shows the lamination process of laminated wafer.

- FIG. 3 is a diagram showing a clamp device that clamps stacked wafers with a holding roller.

- FIG. 7 is a diagram showing another embodiment of a fluid blowing device. It is a figure showing other embodiments of a coating device.

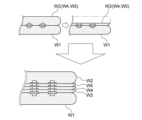

- FIGS. 1A and 1B are enlarged cross-sectional views showing the peripheral edge of a wafer, which is an example of a substrate. More specifically, FIG. 1A is a sectional view of a so-called straight wafer, and FIG. 1B is a sectional view of a so-called round wafer.

- the bevel portion is the outermost peripheral surface of the wafer W, which is composed of an upper inclined portion (upper bevel portion) P, a lower inclined portion (lower bevel portion) Q, and a side portion (apex) R. (denoted by symbol B).

- the bevel portion is a portion (indicated by the symbol B) that constitutes the outermost peripheral surface of the wafer W and has a curved cross section.

- the top edge portion E1 is a region located inside the beveled portion B in the radial direction and is a flat portion located radially outside the region D in which the device is formed.

- the top edge portion E1 may include a region where a device is formed.

- the bottom edge portion E2 is a flat portion located on the opposite side to the top edge portion E1 and located radially inward than the bevel portion B.

- FIG. 2A is a schematic diagram showing an example of a stacked wafer made by bonding two wafers together

- FIG. 2B is a schematic diagram showing the stacked wafer after the second wafer shown in FIG. 2A is ground (thinned).

- the stacked wafer Ws shown in FIG. 2A is manufactured by bonding the round-shaped first wafer W1 and second wafer W2 shown in FIG. 1B.

- a knife edge portion NE is formed at the peripheral edge of the second wafer W2.

- This knife edge portion NE is easily chipped due to physical contact, and as a result, there is a risk that defects such as cracks and chips may occur in the stacked wafer Ws. Therefore, by applying a filler between the first wafer W1 and the second wafer W2 of the stacked wafer Ws and hardening the filler, the knife edge portion NE is effectively protected.

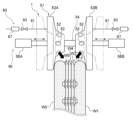

- FIG. 3 is a diagram showing an embodiment of a substrate manufacturing apparatus.

- the substrate manufacturing apparatus is an apparatus that manufactures (that is, processes) a stacked wafer Ws formed by bonding a first wafer W1 and a second wafer W2. Therefore, the substrate manufacturing apparatus may also be called a substrate processing apparatus.

- the substrate manufacturing apparatus fills the gap between the substrate holding device 1 that holds the stacked wafers Ws and the bevel portion B of the first wafer W1 and the bevel portion B of the second wafer W2 (that is, the gap between the stacked wafers Ws).

- a coating device 2 for coating agent F is provided.

- the coating device 2 is arranged above the stacked wafers Ws held in the vertical direction. More specifically, the stacked wafers Ws are held with their planes perpendicular to the horizontal plane. In other words, the stacked wafers Ws are held vertically.

- the coating device 2 includes a supply nozzle 4 that supplies the filler F toward the gaps between the stacked wafers Ws, and a support arm 3 that supports the supply nozzle 4.

- FIG. 4 is a diagram showing an embodiment of the substrate holding device. As shown in FIG. 4, the substrate holding device 1 is connected to and held by the holding roller 51, and a holding roller 51 that rotates the stacked wafer Ws while holding the peripheral edge of the stacked wafer Ws. A fluid blowing device 60 is provided that blows pressurized fluid to the peripheral edge of the stacked wafer Ws.

- pressurized fluid is a fluid that has been given kinetic energy.

- pressurized fluid means a gas pressurized to the pressure necessary to remove air bubbles from the filler F.

- the substrate holding device 1 By holding the peripheral edge of the stacked wafer Ws with the holding roller 51, it is possible to prevent foreign matter from adhering to the front surface (and back surface) of the stacked wafer Ws.

- the substrate holding device 1 includes four holding rollers 51, but the number of holding rollers 51 is not limited to this embodiment as long as the stacked wafers Ws can be held.

- the substrate holding device 1 holds the stacked wafers Ws vertically, but it may hold the stacked wafers Ws horizontally.

- each holding roller 51 is provided between a first clamping part 53A and a second clamping part 53B that clamp the peripheral edge of the stacked wafer Ws, and a first clamping part 53A and a second clamping part 53B.

- a shaft portion 54 is arranged.

- the substrate holding device 1 includes a roller rotation device 70 that rotates the holding roller 51.

- the roller rotation device 70 includes a connecting rod 71 connected to the holding roller 51 (more specifically, the first clamping part 53A (or the second clamping part 53B)), and a motor 72 that rotates the connecting rod 71. We are prepared.

- the fluid blowout device 60 opens and closes a fluid supply line 61 connected to a blowout port 52 formed on the outer peripheral surface of the shaft portion 54, a fluid supply device 62 connected to the fluid supply line 61, and the fluid supply line 61.

- An on-off valve 63 is provided.

- a plurality of air outlets 52 are formed, but at least one air outlet 52 may be formed.

- the air outlet 52 is formed on the outer peripheral surface of the shaft portion 54 of the holding roller 51. Therefore, when the holding roller 51 holds the stacked wafers Ws, the air outlet 52 faces the gap between the stacked wafers Ws.

- the outlet 52 does not necessarily need to be formed in the shaft portion 54 as long as pressurized fluid can be supplied to the gap between the stacked wafers Ws.

- the fluid blowout device 60 may include a blowout port 52 formed in at least one of the clamping parts 53A and 53B.

- the substrate manufacturing apparatus includes a control device 40 (see FIG. 3) that controls the operation of the roller rotation device 70.

- the control device 40 is electrically connected to the roller rotation device 70 and is configured to rotate the holding roller 51 through the roller rotation device 70.

- the holding roller 51 rotates while the stacked wafer Ws is held by the holding roller 51, the stacked wafer Ws rotates together with the holding roller 51.

- the control device 40 is configured to control the operation of the fluid blowing device 60.

- the control device 40 drives the fluid supply device 62 with the on-off valve 63 open, pressurized fluid is blown out from the outlet 52 through the fluid supply line 61 .

- the control device 40 is configured to control the operation of the coating device 2.

- the control device 40 rotates the stacked wafer Ws through the holding roller 51 by operating the roller rotation device 70, and applies the filler F from above the stacked wafer Ws through the supply nozzle 4 by operating the coating device 2. Let it be supplied.

- the filler F By supplying the filler F while rotating the stacked wafers Ws, the gaps between the stacked wafers Ws are filled with the filler F over the entire circumference of the stacked wafers Ws.

- the substrate holding device 1 has a contact position where the holding roller 51 is brought into contact with the peripheral edge of the stacked wafer Ws, and a separation position where the holding roller 51 is separated from the peripheral edge of the stacked wafer Ws.

- a roller moving device 80 is provided for moving the holding roller 51 between.

- the roller moving device 80 may include a linear actuator coupled to the roller rotating device 70.

- the roller moving device 80 is configured to move the holding roller 51 via the roller rotating device 70.

- the components of the roller moving device 80 are not particularly limited as long as they can move the holding roller 51 between the contact position and the separated position.

- the roller movement device 80 may be a combination of a ball screw and a linear guide.

- the roller moving device 80 moves the holding roller 51 to the contact position. Thereafter, the fluid blowing device 60 removes air bubbles from the filler F applied on the gaps between the stacked wafers Ws. After removing the bubbles, the roller moving device 80 moves the holding roller 51 to the separation position when separating the stacked wafer Ws from the holding roller 51. Thereafter, the stacked wafer Ws is transported to a post-processing module by a transport device (not shown).

- FIGS. 5A and 5B are diagrams showing how pressurized fluid is injected into gaps between stacked wafers. As shown in FIG. 5A, the filler F is compressed by injecting pressurized fluid from the holding roller 51 onto the filler F above the gap between the stacked wafers Ws.

- the air bubbles mixed in the filler F are compressed together with the filler F, and eventually become small to the extent that they do not adversely affect the knife edge portion NE.

- the bubble size reduced by the injection of pressurized fluid does not return to its original size. In this way, the fluid blowing device 60 can remove air bubbles from the filler F applied to the gaps between the stacked wafers Ws.

- the fluid blowing device 60 can remove air bubbles from the filler F applied to the gaps between the stacked wafers Ws. Therefore, the substrate manufacturing apparatus can prevent defects such as cracks and chips from occurring in the knife edge portion NE due to air bubbles mixed in the filler F.

- the fluid blowing device 60 can remove foreign matter (for example, liquid, particles, etc.) attached to the bevel portion B of the wafer W, and can maintain the bevel portion B clean. Therefore, the substrate manufacturing apparatus can prevent defects from occurring in the wafer W due to foreign matter adhering to the bevel portion B of the wafer W.

- foreign matter for example, liquid, particles, etc.

- FIG. 6 is a diagram showing the stacking process of stacked wafers. As shown in FIG. 6, with the wafer W1 and the wafer W3 (W4, W5) bonded together, the back surface of the wafer W3 (W4, W5) is ground (thinned) to perform a grinding process. By repeating such a grinding process and stacking the wafer W3 (W4, W5) on the wafer W1, the thickness of the stacked wafer Ws in the thickness direction increases.

- FIG. 7 is a diagram showing a clamp device that clamps stacked wafers with a holding roller.

- the substrate holding device 1 includes a clamping device 90 that causes the first holding portion 53A and the second holding portion 53B of the holding roller 51 to approach or separate from each other.

- the clamp device 90 includes a first clamp actuator 56A connected to the first clamping part 53A, and a second clamp actuator 56B connected to the second clamping part 53B.

- Each of the clamp actuators 56A and 56B is configured to move each of the clamping parts 53A and 53B in the axial direction of the shaft part 54.

- Each of the clamp actuators 56A, 56B is, for example, a piston rod.

- the control device 40 is configured to control the operation of each of the clamp actuators 56A, 56B.

- the control device 40 can move the clamping parts 53A and 53B toward or away from each other. With such a configuration, the clamp device 90 can clamp stacked wafers Ws having various thicknesses.

- the air outlet 52 is formed on each of the inclined surfaces of the holding parts 53A and 53B. In one embodiment, the air outlet 52 may be formed in the shaft portion 54 . In this embodiment as well, since the blowout port 52 faces the gap between the stacked wafers Ws, the fluid blowout device 60 can remove air bubbles from the filler F applied on the gap between the stacked wafers Ws.

- Filler F is known to have a property of being hardened by heating.

- the filler F is heated to a high temperature (i.e., in order to harden the filler F). It is desirable to heat the filler F by supplying a gas at a required temperature. In other words, the temperature required to cure the filler F is the curing temperature.

- the fluid blowing device 60 may be configured to supply heated fluid heated to a temperature equal to or higher than the curing temperature from at least one of the plurality of holding rollers 51.

- the fluid blowing device 60 may include a heater 67 connected to the fluid supply line 61 (see FIG. 7).

- the heated fluid heated to a temperature higher than the curing temperature is blown out from the outlet 52 of the holding roller 51, and the filler F applied on the gap between the stacked wafers Ws is blown out. harden.

- a pressurized fluid pressurized to the pressure necessary to remove air bubbles from filler F may be heated above the curing temperature and the heated pressurized fluid may be provided. With such a configuration, the fluid blowing device 60 can remove air bubbles and harden the filler F.

- the holding roller 51 adjacent to the coating device 2 and arranged downstream of the coating device 2 in the rotation direction of the stacked wafer Ws will be referred to as a first holding roller 51.

- the holding roller 51 adjacent to the first holding roller 51, which is arranged downstream of the first holding roller 51 in the rotation direction of the stacked wafer Ws is referred to as a second holding roller 51.

- the holding roller 51 adjacent to the second holding roller 51, which is disposed downstream of the second holding roller 51 in the rotation direction of the stacked wafer Ws, is referred to as a third holding roller 51.

- the holding roller 51 adjacent to the third holding roller 51, which is arranged downstream of the third holding roller 51 in the rotation direction of the stacked wafer Ws is referred to as a fourth holding roller 51.

- the fluid blowing device 60 supplies unheated pressurized fluid from each of the first holding roller 51 and the second holding roller 51 to remove air bubbles from the filler F, and removes bubbles from the third holding roller 51 and the second holding roller 51 .

- a heated fluid is supplied from the fourth holding roller 51 to harden the filler F from which air bubbles have been removed.

- the filler F can be cured immediately after the air bubbles are removed from the filler F applied onto the gaps between the stacked wafers Ws. Therefore, the application of the filler F, the removal of air bubbles, and the curing of the filler F can be performed in a short time, and as a result, the processing time of the stacked wafer Ws can be shortened.

- the heated fluid supplied from the third retaining roller 51 and the fourth retaining roller 51 may be pressurized to the pressure necessary to remove air bubbles from the filler F.

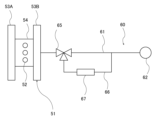

- FIG. 8 is a diagram showing another embodiment of the fluid blowing device.

- the fluid ejection device 60 is configured to switch between unheated pressurized fluid and heated fluid (pressurized fluid or unpressurized fluid).

- the fluid blowing device 60 includes a bypass line 66 branching from the fluid supply line 61, a switching valve 65 connected to the fluid supply line 61 and the bypass line 66, and a heater 67 connected to the bypass line 66. .

- the fluid blowing device 60 configured in this manner is connected to at least one of the plurality of holding rollers 51.

- the fluid blowing device 60 is configured to heat the fluid to be blown onto the peripheral edge of the stacked wafer Ws through a heater 67.

- Controller 40 is configured to control the operation of fluid ejection device 60 .

- the control device 40 operates the switching valve 65 to open the fluid supply line 61 and close the bypass line 66. Due to this operation, the fluid supplied from the fluid supply device 62 is supplied from the outlet 52 without being heated.

- the control device 40 opens the bypass line 66 and closes the upstream side of the fluid supply line 61 (that is, the fluid supply line 61 between the switching valve 65 and the fluid supply device 62) by switching the switching valve 65. Through such an operation, the fluid supplied from the fluid supply device 62 is heated by the heater 67, and the heated pressurized fluid is supplied from the outlet 52.

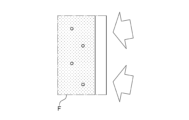

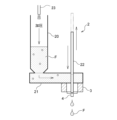

- FIG. 9 is a diagram showing another embodiment of the coating device.

- the coating device 2 includes a syringe body 20 filled with filler F, an introduction part 21 that introduces the filler F in the syringe body 20 into the supply nozzle 4 through the support arm 3, and an introduction part

- the syringe may include a rod 22 that pushes out the filler F in the syringe body 21 to the supply nozzle 4, and an injection nozzle 23 that injects pressurized fluid (for example, nitrogen gas) to the filler in the syringe body 20.

- pressurized fluid for example, nitrogen gas

- the filler F in the syringe body 20 may already contain air bubbles. Therefore, in the embodiment shown in FIG. 9, the injection nozzle 23 injects pressurized fluid to the filler F supplied to the supply nozzle 4 (that is, the filler F in the syringe main body 20) to form the stacked wafer Ws. It is configured to remove air bubbles from the filler F before it is applied to the gap.

- the control device 40 is configured to be able to control the operation of the injection nozzle 23. More specifically, controller 40 is electrically connected to a fluid source (not shown) that supplies pressurized fluid through injection nozzle 23 . By injecting the pressurized fluid from the injection nozzle 23, the air bubbles mixed into the filler F in the syringe body 20 are compressed together with the filler F, and eventually become small to the extent that they do not adversely affect the knife edge portion NE. (See Figures 5A and 5B).

- the substrate manufacturing apparatus including the substrate holding device 1 is applied to stacked wafers Ws. It is also applicable to W (that is, non-stacked wafers).

- the stacked wafer Ws in this embodiment corresponds to the wafer W, and the peripheral edge of the stacked wafer Ws corresponds to the bevel portion B of the wafer W. Therefore, the bevel portion B of the wafer W means the peripheral portion of the stacked wafer Ws.

- the present invention can be used in a substrate holding device, a substrate manufacturing device, and a substrate manufacturing method.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

Abstract

本発明は、基板保持装置、基板製造装置、および基板製造方法に関する。基板保持装置(1)は、保持ローラー(51)と、保持ローラー(51)に保持されたベベル部(B)に加圧流体を吹き出す流体吹き出し装置(60)と、を備える。

Description

本発明は、基板保持装置、基板製造装置、および基板製造方法に関する。

複数の基板を積層・集積化する3次元実装技術では、複数の基板のデバイス面同士を接合した後に、一方の基板の非デバイス面を研削している。基板は予めその周縁部に丸みを帯びた形状または面取りされた形状(ベベル部)を有する。

したがって、研削によってベベル部が薄くなると、鋭利な端部(ナイフエッジ部)が形成されてしまい、結果として、割れや欠けなどの欠陥が生じるおそれがある。そこで、ベベルフィル技術では、積層基板におけるベベル部の間の隙間を充填剤により埋めることで、ナイフエッジ部を充填剤で支持し、欠陥の発生を防止している。

しかしながら、ベベル部の間の隙間に塗布された充填剤に気泡が混入していると、充填剤の内部における気泡(すなわち、空洞)に起因して、基板に欠陥が生じてしまうおそれがある。より具体的には、研削荷重がナイフエッジ部に加えられると、空洞部分におけるナイフエッジ部を充填剤で支持しきれなくなり、結果として、割れや欠けなどの欠陥が基板に生じるおそれがある。そこで、充填剤に混入した気泡を除去することは、基板に欠陥が生じることを防止する観点から重要である。

加えて、基板のベベル部に付着した異物(例えば、液体やパーティクルなど)を除去することも、基板に欠陥が生じることを防止する観点から重要である。上述した積層基板に限らず、一般的な基板(すなわち、積層されていない基板)においても、異物が基板のベベル部に付着していると、基板が汚染され、結果として、基板に欠陥が生じるおそれがある。

このように、充填剤に混入した気泡の除去および異物のベベル部からの除去を含めて、基板のベベル部を清浄に維持することは、基板に欠陥が発生することを防止する観点から重要である。

そこで、本発明は、基板に欠陥が生じることを防止することができる基板保持装置、基板製造装置、および基板製造方法を提供することを目的とする。

一態様では、基板のベベル部を保持しつつ、前記基板を回転させる保持ローラーと、前記保持ローラーに連結され、かつ前記保持ローラーに保持された前記ベベル部に加圧流体を吹き出す流体吹き出し装置と、を備える、基板保持装置が提供される。

一態様では、前記流体吹き出し装置は、前記保持ローラーに形成された吹き出し口に連結された流体供給ラインと、前記流体供給ラインに接続された流体供給装置と、を備えている。

一態様では、前記基板保持装置は、前記保持ローラーの、前記ベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させるクランプ装置を備えている。

一態様では、前記基板保持装置は、前記ベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させるローラー移動装置を備えている。

一態様では、前記基板保持装置は、前記保持ローラーの、前記ベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させるクランプ装置を備えている。

一態様では、前記基板保持装置は、前記ベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させるローラー移動装置を備えている。

一態様では、第1基板および第2基板を貼り合わせて形成された積層基板を製造する基板製造装置が提供される。基板製造装置は、前記積層基板を保持しつつ、前記積層基板を回転させる保持ローラーと、前記保持ローラーに連結され、かつ前記保持ローラーに保持された前記積層基板の隙間に加圧流体を吹き出す流体吹き出し装置と、前記隙間に充填剤を塗布する塗布装置と、を備える。

一態様では、前記流体吹き出し装置は、前記保持ローラーに形成された吹き出し口に連結された流体供給ラインと、前記流体供給ラインに接続された流体供給装置と、を備えている。

一態様では、前記基板製造装置は、前記保持ローラーの、前記積層基板のベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させるクランプ装置を備えている。

一態様では、前記基板製造装置は、前記積層基板のベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させるローラー移動装置を備えている。

一態様では、前記基板製造装置は、前記保持ローラーの、前記積層基板のベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させるクランプ装置を備えている。

一態様では、前記基板製造装置は、前記積層基板のベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させるローラー移動装置を備えている。

一態様では、前記流体吹き出し装置は、前記積層基板のベベル部に吹き出すための流体を加熱するヒーターを備えている。

一態様では、前記塗布装置は、前記隙間に向けて充填剤を供給する供給ノズルに供給される充填剤に加圧流体を噴射する噴射ノズルを備えている。

一態様では、前記塗布装置は、前記隙間に向けて充填剤を供給する供給ノズルに供給される充填剤に加圧流体を噴射する噴射ノズルを備えている。

一態様では、第1基板および第2基板を貼り合わせて形成された積層基板を製造する基板製造方法が提供される。基板製造方法は、保持ローラーによって、前記積層基板を保持しつつ、前記積層基板を回転させる工程と、前記積層基板の隙間に充填剤を塗布する工程と、前記保持ローラーに連結され、かつ前記隙間に加圧流体を吹き出す工程と、を含む。

一態様では、前記加圧流体を吹き出す工程は、前記保持ローラーに形成された吹き出し口から前記加圧流体を吹き出す工程を含む。

一態様では、前記基板製造方法は、前記保持ローラーの、前記積層基板のベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させる工程を含む。

一態様では、前記基板製造方法は、前記積層基板のベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させる工程を含む。

一態様では、前記基板製造方法は、前記保持ローラーの、前記積層基板のベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させる工程を含む。

一態様では、前記基板製造方法は、前記積層基板のベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させる工程を含む。

一態様では、前記基板製造方法は、前記積層基板のベベル部に吹き出すための流体を加熱する工程を含む。

一態様では、前記基板製造方法は、前記隙間に向けて充填剤を供給する供給ノズルに供給される充填剤に加圧流体を噴射する工程を含む。

一態様では、前記基板製造方法は、前記隙間に向けて充填剤を供給する供給ノズルに供給される充填剤に加圧流体を噴射する工程を含む。

流体吹き出し装置は、基板のベベル部に加圧流体を吹き出すことによって、基板のベベル部を清浄に維持することができる。結果として、基板に欠陥が生じることが防止される。

図1Aおよび図1Bは、基板の一例であるウエハの周縁部を示す拡大断面図である。より詳しくは、図1Aはいわゆるストレート型のウエハの断面図であり、図1Bはいわゆるラウンド型のウエハの断面図である。図1AのウエハWにおいて、ベベル部は、上側傾斜部(上側ベベル部)P、下側傾斜部(下側ベベル部)Q、および側部(アペックス)Rから構成されるウエハWの最外周面(符号Bで示す)である。

図1BのウエハWにおいては、ベベル部は、ウエハWの最外周面を構成する、湾曲した断面を有する部分(符号Bで示す)である。トップエッジ部E1は、ベベル部Bよりも半径方向内側に位置する領域であって、かつデバイスが形成される領域Dよりも半径方向外側に位置する平坦部である。トップエッジ部E1は、デバイスが形成された領域を含むこともある。ボトムエッジ部E2は、トップエッジ部E1とは反対側に位置し、ベベル部Bよりも半径方向内側に位置する平坦部である。これらトップエッジ部E1およびボトムエッジ部E2は、総称してニアエッジ部と呼ばれることもある。

図2Aは2枚のウエハを接合した積層ウエハの一例を示す模式図であり、図2Bは図2Aに示す第2ウエハを研削(薄化)した後の積層ウエハを示す模式図である。図2Aに示す積層ウエハWsは、図1Bに示すラウンド型の第1ウエハW1と第2ウエハW2とを接合することにより製造される。

図2Bに示すように、第2ウエハW2を薄化すると、第2ウエハW2の周縁部にナイフエッジ部NEが形成される。このナイフエッジ部NEは、物理的な接触により欠けやすく、結果として、積層ウエハWsに割れや欠けなどの欠陥が生じるおそれがある。そこで、積層ウエハWsの第1ウエハW1と第2ウエハW2との間に充填剤を塗布し、この充填剤を硬化させることで、ナイフエッジ部NEを効果的に保護する。

しかしながら、充填剤に気泡が混入していると、ナイフエッジ部NEに割れや欠けなどの欠陥が生じるおそれがある。充填剤に混入した気泡を除去することは、積層ウエハWsに欠陥が生じることを防止する観点から重要である。

上述したように、ウエハWのベベル部Bに付着した異物(例えば、液体やパーティクルなど)を除去することも、ウエハWに欠陥が生じることを防止する観点から重要である。そこで、以下、ウエハW(積層ウエハWsを含む)に欠陥が生じることを防止することができる基板製造装置について、図面を参照して説明する。

図3は、基板製造装置の一実施形態を示す図である。基板製造装置は、第1ウエハW1および第2ウエハW2を貼り合わせて形成された積層ウエハWsを製造(すなわち、処理)する装置である。したがって、基板製造装置は、基板処理装置と呼ばれてもよい。

基板製造装置は、積層ウエハWsを保持する基板保持装置1と、第1ウエハW1のベベル部Bと第2ウエハW2のベベル部Bとの間の隙間(すなわち、積層ウエハWsの隙間)に充填剤Fを塗布する塗布装置2と、を備えている。

塗布装置2は、鉛直方向に保持された積層ウエハWsの上方に配置されている。より具体的には、積層ウエハWsは、その平面が水平面に対して垂直な状態で保持される。言い換えれば、積層ウエハWsは、縦置き状態で保持される。塗布装置2は、積層ウエハWsの隙間に向けて充填剤Fを供給する供給ノズル4と、供給ノズル4を支持する支持アーム3と、を備えている。

図4は、基板保持装置の一実施形態を示す図である。図4に示すように、基板保持装置1は、積層ウエハWsの周縁部を保持しつつ、積層ウエハWsを回転させる保持ローラー51と、保持ローラー51に連結され、かつ保持ローラー51に保持された積層ウエハWsの周縁部に加圧流体を吹き出す流体吹き出し装置60と、を備えている。

加圧流体は、運動エネルギーが付与された流体である。本実施形態では、加圧流体は、充填剤Fから気泡を除去するのに必要な圧力まで加圧された気体を意味する。

積層ウエハWsの周縁部を保持ローラー51で保持することにより、異物の、積層ウエハWsの表面(および裏面)への付着を防止することができる。図4に示す実施形態では、基板保持装置1は、4つの保持ローラー51を備えているが、積層ウエハWsを保持することができれば、保持ローラー51の数は本実施形態には限定されない。本実施形態では、基板保持装置1は、積層ウエハWsを鉛直方向に保持しているが、水平方向に保持してもよい。

図4に示すように、各保持ローラー51は、積層ウエハWsの周縁部を挟持する第1挟持部53Aおよび第2挟持部53Bと、第1挟持部53Aと第2挟持部53Bとの間に配置された軸部54と、を備えている。

基板保持装置1は、保持ローラー51を回転させるローラー回転装置70を備えている。ローラー回転装置70は、保持ローラー51(より具体的には、第1挟持部53A(または第2挟持部53B))に接続された接続ロッド71と、接続ロッド71を回転させるモーター72と、を備えている。

流体吹き出し装置60は、軸部54の外周面に形成された吹き出し口52に連結された流体供給ライン61と、流体供給ライン61に接続された流体供給装置62と、流体供給ライン61を開閉する開閉弁63と、を備えている。図4に示す実施形態では、複数の吹き出し口52が形成されているが、少なくとも1つの吹き出し口52が形成されてもよい。吹き出し口52は保持ローラー51の軸部54の外周面に形成されている。したがって、保持ローラー51が積層ウエハWsを保持すると、吹き出し口52は積層ウエハWsの隙間に対向する。

積層ウエハWsの隙間に加圧流体を供給することができれば、吹き出し口52は、必ずしも軸部54に形成される必要はない。一実施形態では、流体吹き出し装置60は、挟持部53A,53Bの少なくとも1つに形成された吹き出し口52を備えてもよい。

基板製造装置は、ローラー回転装置70の動作を制御する制御装置40(図3参照)を備えている。制御装置40は、ローラー回転装置70に電気的に接続されており、ローラー回転装置70を通じて保持ローラー51を回転させるように構成されている。積層ウエハWsが保持ローラー51に保持された状態で保持ローラー51が回転すると、積層ウエハWsは、保持ローラー51とともに回転する。

制御装置40は、流体吹き出し装置60の動作を制御するように構成されている。制御装置40が開閉弁63を開いた状態で流体供給装置62を駆動すると、加圧流体は、流体供給ライン61を通じて吹き出し口52から吹き出す。

制御装置40は、塗布装置2の動作を制御するように構成されている。制御装置40は、ローラー回転装置70を動作させることにより、保持ローラー51を通じて積層ウエハWsを回転させ、かつ塗布装置2を動作させることにより、供給ノズル4を通じて積層ウエハWsの上方から充填剤Fを供給させる。積層ウエハWsを回転させながら、充填剤Fを供給させることにより、積層ウエハWsの隙間は、積層ウエハWsの全周にわたって、充填剤Fで満たされる。

図3および図4に示す実施形態では、基板保持装置1は、保持ローラー51を積層ウエハWsの周縁部に接触させる接触位置と、保持ローラー51を積層ウエハWsの周縁部から離間させる離間位置と、の間で保持ローラー51を移動させるローラー移動装置80を備えている。

一実施形態では、ローラー移動装置80は、ローラー回転装置70に連結されたリニアアクチュエーターを備えてもよい。ローラー移動装置80は、ローラー回転装置70を介して保持ローラー51を移動するように構成されている。ローラー移動装置80の構成要素は、保持ローラー51を接触位置と離間位置との間で移動させることができれば、特に、限定されない。一実施形態では、ローラー移動装置80は、ボールねじとリニアガイドとの組み合わせであってもよい。

図示しない搬送装置によって、基板保持装置1に搬送された積層ウエハWsを保持ローラー51で保持するとき、ローラー移動装置80は、保持ローラー51を接触位置に移動させる。その後、流体吹き出し装置60は、積層ウエハWsの隙間上に塗布された充填剤Fから気泡を除去する。気泡を除去した後、ローラー移動装置80は、積層ウエハWsを保持ローラー51から離間させるとき、保持ローラー51を離間位置に移動させる。その後、積層ウエハWsは、図示しない搬送装置によって、後処理のモジュールに搬送される。

図5Aおよび図5Bは、積層ウエハの隙間に加圧流体を噴射する様子を示す図である。図5Aに示すように、保持ローラー51から積層ウエハWsの隙間上の充填剤Fに加圧流体を噴射することにより、充填剤Fが圧縮される。

図5Bに示すように、充填剤Fに混入する気泡は、充填剤Fとともに圧縮され、やがて、ナイフエッジ部NEに悪影響を及ぼさない程度まで小さくなる。加圧流体の噴射により縮小された気泡のサイズは、元のサイズに戻ることはない。このようにして、流体吹き出し装置60は、積層ウエハWsの隙間に塗布された充填剤Fから気泡を除去することができる。

本実施形態によれば、流体吹き出し装置60は、積層ウエハWsの隙間に塗布された充填剤Fから気泡を除去することができる。したがって、基板製造装置は、充填剤Fに混入した気泡に起因して、ナイフエッジ部NEに割れや欠けなどの欠陥が生じることを防止することができる。

本実施形態によれば、流体吹き出し装置60は、ウエハWのベベル部Bに付着した異物(例えば、液体やパーティクルなど)を除去し、ベベル部Bを清浄に維持することができる。したがって、基板製造装置は、ウエハWのベベル部Bに付着した異物に起因して、ウエハWに欠陥が生じることを防止することができる。

図6は、積層ウエハの積層工程を示す図である。図6に示すように、ウエハW1およびウエハW3(W4,W5)を貼り合わせた状態で、ウエハW3(W4,W5)の裏面を研削(薄化)して、研削プロセスを実行する。このような研削プロセスを繰り返して、ウエハW3(W4,W5)をウエハW1に積層することにより、積層ウエハWsの厚さ方向の厚さが大きくなる。

図7は、保持ローラーで積層ウエハをクランプするクランプ装置を示す図である。図7に示す実施形態では、ローラー回転装置70の図示は省略されている。図7に示すように、基板保持装置1は、保持ローラー51の第1挟持部53Aおよび第2挟持部53Bを互いに近接または離間させるクランプ装置90を備えている。クランプ装置90は、第1挟持部53Aに連結された第1クランプアクチュエーター56Aと、第2挟持部53Bに連結された第2クランプアクチュエーター56Bと、を備えている。

クランプアクチュエーター56A,56Bのそれぞれは、挟持部53A,53Bのそれぞれを、軸部54の軸方向に移動させるように構成されている。クランプアクチュエーター56A,56Bのそれぞれは、例えば、ピストンロッドである。制御装置40は、クランプアクチュエーター56A,56Bのそれぞれの動作を制御するように構成されている。

制御装置40は、クランプアクチュエーター56A,56Bのそれぞれを動作させることにより、挟持部53A,53Bを互いに近接または離間させる方向に移動させることができる。このような構成により、クランプ装置90は、様々な厚さを有する積層ウエハWsを挟持することができる。

図7に示す実施形態では、吹き出し口52は、挟持部53A,53Bの傾斜面のそれぞれに形成されている。一実施形態では、吹き出し口52は、軸部54に形成されてもよい。本実施形態においても、吹き出し口52は積層ウエハWsの隙間に対向しているため、流体吹き出し装置60は、積層ウエハWsの隙間上に塗布された充填剤Fから気泡を除去することができる。

充填剤Fの性質として、加熱することによって硬化する性質を有する充填剤Fが知られている。このような充填剤Fを採用する場合、ナイフエッジ部NEを効果的に保護するために、充填剤Fから気泡を除去した後、充填剤Fに高温(すなわち、充填剤Fを硬化させるために必要な温度)の気体を供給して、充填剤Fを加熱することが望ましい。充填剤Fを硬化させるために必要な温度は、言い換えれば、硬化温度である。

そこで、流体吹き出し装置60は、複数の保持ローラー51のうち、少なくとも1つから、硬化温度以上に加熱された加熱流体を供給するように構成されてもよい。例えば、流体吹き出し装置60は、流体供給ライン61に接続されたヒーター67を備えてもよい(図7参照)。

流体供給ライン61を流れる流体がヒーター67を通過することによって、硬化温度以上に加熱された加熱流体は、保持ローラー51の吹き出し口52から吹き出し、積層ウエハWsの隙間上に塗布された充填剤Fを硬化させる。一実施形態では、充填剤Fから気泡を除去するのに必要な圧力まで加圧された加圧流体を硬化温度以上に加熱し、この加熱された加圧流体を供給してもよい。このような構成により、流体吹き出し装置60は、気泡を除去するとともに、充填剤Fを硬化させることができる。

図3に示す実施形態では、4つの保持ローラー51が配置されている。以下、積層ウエハWsの回転方向における塗布装置2の下流側に配置された、塗布装置2に隣接する保持ローラー51を第1保持ローラー51と呼ぶ。積層ウエハWsの回転方向における第1保持ローラー51の下流側に配置された、第1保持ローラー51に隣接する保持ローラー51を第2保持ローラー51と呼ぶ。積層ウエハWsの回転方向における第2保持ローラー51の下流側に配置された、第2保持ローラー51に隣接する保持ローラー51を第3保持ローラー51と呼ぶ。積層ウエハWsの回転方向における第3保持ローラー51の下流側に配置された、第3保持ローラー51に隣接する保持ローラー51を第4保持ローラー51と呼ぶ。

この場合、流体吹き出し装置60は、第1保持ローラー51および第2保持ローラー51のそれぞれから加熱されていない加圧流体を供給して、充填剤Fから気泡を除去し、第3保持ローラー51および第4保持ローラー51から加熱流体を供給して、気泡が除去された充填剤Fを硬化させる。このような構成により、積層ウエハWsの隙間上に塗布された充填剤Fから気泡を除去した直後に、充填剤Fを硬化させることができる。したがって、充填剤Fの塗布、気泡の除去、および充填剤Fの硬化を短時間で行うことができ、結果として、積層ウエハWsのプロセス時間の短縮を実現することができる。一実施形態では、第3保持ローラー51および第4保持ローラー51から供給される加熱流体は、充填剤Fから気泡を除去するのに必要な圧力まで加圧されてもよい。

図8は、流体吹き出し装置の他の実施形態を示す図である。図8に示す実施形態では、流体吹き出し装置60は、加熱されていない加圧流体と、加熱された流体(加圧流体または加圧されていない流体)と、を切り替えるように構成されている。流体吹き出し装置60は、流体供給ライン61から分岐するバイパスライン66と、流体供給ライン61およびバイパスライン66に接続された切り替え弁65と、バイパスライン66に接続されたヒーター67と、を備えている。このように構成された流体吹き出し装置60は、複数の保持ローラー51のうち、少なくとも1つに接続されている。

流体吹き出し装置60は、ヒーター67を通じて、積層ウエハWsの周縁部に吹き出すための流体を加熱するように構成されている。制御装置40は、流体吹き出し装置60の動作を制御するように構成されている。制御装置40は、切り替え弁65を動作させて、流体供給ライン61を開き、バイパスライン66を閉じる。このような動作により、流体供給装置62から供給された流体は、加熱されずに、吹き出し口52から供給される。

制御装置40は、切り替え弁65を切り替えることにより、バイパスライン66を開き、流体供給ライン61の上流側(すなわち、切り替え弁65と流体供給装置62との間の流体供給ライン61)を閉じる。このような動作により、流体供給装置62から供給された流体は、ヒーター67により加熱され、加熱された加圧流体は、吹き出し口52から供給される。

図9は、塗布装置の他の実施形態を示す図である。図9に示すように、塗布装置2は、充填剤Fが充填されたシリンジ本体20と、支持アーム3を通じてシリンジ本体20内の充填剤Fを供給ノズル4に導入する導入部21と、導入部21内の充填剤Fを供給ノズル4に押し出すロッド22と、シリンジ本体20内の充填剤に加圧流体(例えば、窒素ガス)を噴射する噴射ノズル23と、を備えてもよい。

シリンジ本体20内の充填剤Fには、すでに気泡が混入している場合がある。そこで、図9に示す実施形態では、噴射ノズル23は、供給ノズル4に供給される充填剤F(すなわち、シリンジ本体20内の充填剤F)に加圧流体を噴射して、積層ウエハWsの隙間に塗布される前の充填剤Fから気泡を除去するように構成されている。

制御装置40は、噴射ノズル23の動作を制御可能に構成されている。より具体的には、制御装置40は、噴射ノズル23を通じて加圧流体を供給する流体供給源(図示しない)に電気的に接続されている。加圧流体を噴射ノズル23から噴射することにより、シリンジ本体20内の充填剤Fに混入する気泡は、充填剤Fとともに圧縮され、やがて、ナイフエッジ部NEに悪影響を及ぼさない程度まで小さくなる(図5Aおよび図5B参照)。

上述した実施形態では、基板保持装置1を含む基板製造装置を積層ウエハWsに適用する実施形態について説明したが、本実施形態に係る基板製造装置は、積層ウエハWsのみならず、一般的なウエハW(すなわち、積層されていないウエハ)にも適用可能である。本実施形態における積層ウエハWsはウエハWに相当し、積層ウエハWsの周縁部は、ウエハWのベベル部Bに相当する。したがって、ウエハWのベベル部Bは、積層ウエハWsの周縁部を意味する。

上述した実施形態は、本発明が属する技術分野における通常の知識を有する者が本発明を実施できることを目的として記載されたものである。上記実施形態の種々の変形例は、当業者であれば当然になしうることであり、本発明の技術的思想は他の実施形態にも適用しうる。したがって、本発明は、記載された実施形態に限定されることはなく、特許請求の範囲によって定義される技術的思想に従った最も広い範囲に解釈されるものである。

本発明は、基板保持装置、基板製造装置、および基板製造方法に利用可能である。

1 基板保持装置

2 塗布装置

3 支持アーム

4 供給ノズル

20 シリンジ本体

21 導入部

22 ロッド

23 噴射ノズル

40 制御装置

51 保持ローラー

52 吹き出し口

53A 第1挟持部

53B 第2挟持部

54 軸部

56A 第1クランプアクチュエーター

56B 第2クランプアクチュエーター

60 流体吹き出し装置

61 流体供給ライン

62 流体供給装置

63 開閉弁

65 切り替え弁

66 バイパスライン

67 ヒーター

70 ローラー回転装置

71 接続ロッド

72 モーター

80 ローラー移動装置

90 クランプ装置

2 塗布装置

3 支持アーム

4 供給ノズル

20 シリンジ本体

21 導入部

22 ロッド

23 噴射ノズル

40 制御装置

51 保持ローラー

52 吹き出し口

53A 第1挟持部

53B 第2挟持部

54 軸部

56A 第1クランプアクチュエーター

56B 第2クランプアクチュエーター

60 流体吹き出し装置

61 流体供給ライン

62 流体供給装置

63 開閉弁

65 切り替え弁

66 バイパスライン

67 ヒーター

70 ローラー回転装置

71 接続ロッド

72 モーター

80 ローラー移動装置

90 クランプ装置

Claims (16)

- 基板のベベル部を保持しつつ、前記基板を回転させる保持ローラーと、

前記保持ローラーに連結され、かつ前記保持ローラーに保持された前記ベベル部に加圧流体を吹き出す流体吹き出し装置と、を備える、基板保持装置。 - 前記流体吹き出し装置は、

前記保持ローラーに形成された吹き出し口に連結された流体供給ラインと、

前記流体供給ラインに接続された流体供給装置と、を備えている、請求項1に記載の基板保持装置。 - 前記基板保持装置は、前記保持ローラーの、前記ベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させるクランプ装置を備えている、請求項1に記載の基板保持装置。

- 前記基板保持装置は、前記ベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させるローラー移動装置を備えている、請求項1に記載の基板保持装置。

- 第1基板および第2基板を貼り合わせて形成された積層基板を製造する基板製造装置において、

前記積層基板を保持しつつ、前記積層基板を回転させる保持ローラーと、

前記保持ローラーに連結され、かつ前記保持ローラーに保持された前記積層基板の隙間に加圧流体を吹き出す流体吹き出し装置と、

前記隙間に充填剤を塗布する塗布装置と、を備える、基板製造装置。 - 前記流体吹き出し装置は、

前記保持ローラーに形成された吹き出し口に連結された流体供給ラインと、

前記流体供給ラインに接続された流体供給装置と、を備えている、請求項5に記載の基板製造装置。 - 前記基板製造装置は、前記保持ローラーの、前記積層基板のベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させるクランプ装置を備えている、請求項5に記載の基板製造装置。

- 前記基板製造装置は、前記積層基板のベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させるローラー移動装置を備えている、請求項5に記載の基板製造装置。

- 前記流体吹き出し装置は、前記積層基板のベベル部に吹き出すための流体を加熱するヒーターを備えている、請求項5に記載の基板製造装置。

- 前記塗布装置は、前記隙間に向けて充填剤を供給する供給ノズルに供給される充填剤に加圧流体を噴射する噴射ノズルを備えている、請求項5に記載の基板製造装置。

- 第1基板および第2基板を貼り合わせて形成された積層基板を製造する基板製造方法において、

保持ローラーによって、前記積層基板を保持しつつ、前記積層基板を回転させる工程と、

前記積層基板の隙間に充填剤を塗布する工程と、

前記保持ローラーに連結され、かつ前記隙間に加圧流体を吹き出す工程と、を含む、基板製造方法。 - 前記加圧流体を吹き出す工程は、前記保持ローラーに形成された吹き出し口から前記加圧流体を吹き出す工程を含む、請求項11に記載の基板製造方法。

- 前記基板製造方法は、前記保持ローラーの、前記積層基板のベベル部を挟持する第1挟持部および第2挟持部を互いに近接または離間させる工程を含む、請求項11に記載の基板製造方法。

- 前記基板製造方法は、前記積層基板のベベル部に接触する接触位置と前記ベベル部から離間する離間位置との間で前記保持ローラーを移動させる工程を含む、請求項11に記載の基板製造方法。

- 前記基板製造方法は、前記積層基板のベベル部に吹き出すための流体を加熱する工程を含む、請求項11に記載の基板製造方法。

- 前記基板製造方法は、前記隙間に向けて充填剤を供給する供給ノズルに供給される充填剤に加圧流体を噴射する工程を含む、請求項11に記載の基板製造方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022112217A JP2024010749A (ja) | 2022-07-13 | 2022-07-13 | 基板保持装置、基板製造装置、および基板製造方法 |

| JP2022-112217 | 2022-07-13 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2024014223A1 true WO2024014223A1 (ja) | 2024-01-18 |

Family

ID=89536422

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2023/022255 WO2024014223A1 (ja) | 2022-07-13 | 2023-06-15 | 基板保持装置、基板製造装置、および基板製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP2024010749A (ja) |

| TW (1) | TW202403935A (ja) |

| WO (1) | WO2024014223A1 (ja) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003077879A (ja) * | 2001-09-05 | 2003-03-14 | Ebara Corp | 基板処理装置及び基板処理方法 |

| JP2015126033A (ja) * | 2013-12-25 | 2015-07-06 | 株式会社ディスコ | 洗浄装置および加工装置 |

| JP2019165152A (ja) * | 2018-03-20 | 2019-09-26 | エイブリック株式会社 | 半導体装置及び半導体装置の製造方法及び半導体集積回路装置の製造方法 |

| WO2020153219A1 (ja) * | 2019-01-24 | 2020-07-30 | 東京エレクトロン株式会社 | 加工装置及び加工方法 |

| JP2022036416A (ja) * | 2020-08-24 | 2022-03-08 | 株式会社荏原製作所 | 基板保持回転機構、基板処理装置 |

| JP2022038834A (ja) * | 2020-08-27 | 2022-03-10 | 株式会社荏原製作所 | 基板処理方法、および基板処理装置 |

-

2022

- 2022-07-13 JP JP2022112217A patent/JP2024010749A/ja active Pending

-

2023

- 2023-06-15 WO PCT/JP2023/022255 patent/WO2024014223A1/ja unknown

- 2023-07-10 TW TW112125609A patent/TW202403935A/zh unknown

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003077879A (ja) * | 2001-09-05 | 2003-03-14 | Ebara Corp | 基板処理装置及び基板処理方法 |

| JP2015126033A (ja) * | 2013-12-25 | 2015-07-06 | 株式会社ディスコ | 洗浄装置および加工装置 |

| JP2019165152A (ja) * | 2018-03-20 | 2019-09-26 | エイブリック株式会社 | 半導体装置及び半導体装置の製造方法及び半導体集積回路装置の製造方法 |

| WO2020153219A1 (ja) * | 2019-01-24 | 2020-07-30 | 東京エレクトロン株式会社 | 加工装置及び加工方法 |

| JP2022036416A (ja) * | 2020-08-24 | 2022-03-08 | 株式会社荏原製作所 | 基板保持回転機構、基板処理装置 |

| JP2022038834A (ja) * | 2020-08-27 | 2022-03-10 | 株式会社荏原製作所 | 基板処理方法、および基板処理装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2024010749A (ja) | 2024-01-25 |

| TW202403935A (zh) | 2024-01-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5752639B2 (ja) | 接合システム、接合方法、プログラム及びコンピュータ記憶媒体 | |

| KR100843217B1 (ko) | 웨이퍼 후면 액상접착제 도포를 이용한 반도체 패키지 제조용 인라인 시스템 | |

| KR101823718B1 (ko) | 기판 반전 장치, 기판 반전 방법 및 박리 시스템 | |

| WO2022044522A1 (ja) | 基板処理方法、および基板処理装置 | |

| JP5273875B2 (ja) | 接着剤注入装置 | |

| WO2024014223A1 (ja) | 基板保持装置、基板製造装置、および基板製造方法 | |

| WO2013035620A1 (ja) | 接合方法及び接合システム | |

| KR20140005913A (ko) | 박리 시스템, 박리 방법 및 컴퓨터 기억 매체 | |

| JP2013239557A (ja) | チップ間隔維持装置 | |

| KR101852200B1 (ko) | 접합 장치 및 접합 방법 | |

| US20060180579A1 (en) | Multidirectional cutting chuck | |

| WO2024014221A1 (ja) | 基板製造方法および基板製造装置 | |

| JP6141212B2 (ja) | 処理液ノズル及び塗布処理装置 | |

| JP2016136559A (ja) | 被加工物の切削方法 | |

| KR20240046827A (ko) | 기판 처리 방법 | |

| JP2010253849A (ja) | 樹脂モールド方法及び樹脂モールド装置 | |

| WO2024029244A1 (ja) | 充填剤塗布装置 | |

| JP2009253110A (ja) | 接着剤注入装置 | |

| JP6700771B2 (ja) | インプリント装置、及び物品の製造方法 | |

| CN117916859A (zh) | 基板处理方法 | |

| JP2014056910A (ja) | 塗布処理装置、接合システム、塗布処理方法、プログラム及びコンピュータ記憶媒体 | |

| JP2019079926A (ja) | インプリント装置、および物品製造方法 | |

| JP2024111881A (ja) | 基板処理装置 | |

| WO2015128979A1 (ja) | 塗布膜形成乾燥方法および塗布膜形成乾燥装置 | |

| JP5207036B2 (ja) | 積層ウェハ端面のシール形成装置、およびシール形成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 23839398 Country of ref document: EP Kind code of ref document: A1 |