WO2019039306A1 - 剥離検知ラベル - Google Patents

剥離検知ラベル Download PDFInfo

- Publication number

- WO2019039306A1 WO2019039306A1 PCT/JP2018/029969 JP2018029969W WO2019039306A1 WO 2019039306 A1 WO2019039306 A1 WO 2019039306A1 JP 2018029969 W JP2018029969 W JP 2018029969W WO 2019039306 A1 WO2019039306 A1 WO 2019039306A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- layer

- detection label

- resin

- peeling

- adhesive layer

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G09—EDUCATION; CRYPTOGRAPHY; DISPLAY; ADVERTISING; SEALS

- G09F—DISPLAYING; ADVERTISING; SIGNS; LABELS OR NAME-PLATES; SEALS

- G09F3/00—Labels, tag tickets, or similar identification or indication means; Seals; Postage or like stamps

- G09F3/02—Forms or constructions

- G09F3/03—Forms or constructions of security seals

- G09F3/0305—Forms or constructions of security seals characterised by the type of seal used

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/06—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material

- B32B27/08—Layered products comprising a layer of synthetic resin as the main or only constituent of a layer, which is next to another layer of the same or of a different material of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/36—Layered products comprising a layer of synthetic resin comprising polyesters

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/40—Layered products comprising a layer of synthetic resin comprising polyurethanes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B7/00—Layered products characterised by the relation between layers; Layered products characterised by the relative orientation of features between layers, or by the relative values of a measurable parameter between layers, i.e. products comprising layers having different physical, chemical or physicochemical properties; Layered products characterised by the interconnection of layers

- B32B7/04—Interconnection of layers

- B32B7/06—Interconnection of layers permitting easy separation

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J11/00—Features of adhesives not provided for in group C09J9/00, e.g. additives

- C09J11/02—Non-macromolecular additives

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J133/00—Adhesives based on homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Adhesives based on derivatives of such polymers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J167/00—Adhesives based on polyesters obtained by reactions forming a carboxylic ester link in the main chain; Adhesives based on derivatives of such polymers

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J175/00—Adhesives based on polyureas or polyurethanes; Adhesives based on derivatives of such polymers

- C09J175/04—Polyurethanes

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J175/00—Adhesives based on polyureas or polyurethanes; Adhesives based on derivatives of such polymers

- C09J175/04—Polyurethanes

- C09J175/14—Polyurethanes having carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J201/00—Adhesives based on unspecified macromolecular compounds

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/20—Adhesives in the form of films or foils characterised by their carriers

- C09J7/22—Plastics; Metallised plastics

- C09J7/24—Plastics; Metallised plastics based on macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

- C09J7/241—Polyolefin, e.g.rubber

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/20—Adhesives in the form of films or foils characterised by their carriers

- C09J7/22—Plastics; Metallised plastics

- C09J7/25—Plastics; Metallised plastics based on macromolecular compounds obtained otherwise than by reactions involving only carbon-to-carbon unsaturated bonds

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/30—Adhesives in the form of films or foils characterised by the adhesive composition

- C09J7/38—Pressure-sensitive adhesives [PSA]

- C09J7/381—Pressure-sensitive adhesives [PSA] based on macromolecular compounds obtained by reactions involving only carbon-to-carbon unsaturated bonds

- C09J7/385—Acrylic polymers

-

- G—PHYSICS

- G09—EDUCATION; CRYPTOGRAPHY; DISPLAY; ADVERTISING; SEALS

- G09F—DISPLAYING; ADVERTISING; SIGNS; LABELS OR NAME-PLATES; SEALS

- G09F3/00—Labels, tag tickets, or similar identification or indication means; Seals; Postage or like stamps

- G09F3/02—Forms or constructions

- G09F3/03—Forms or constructions of security seals

-

- G—PHYSICS

- G09—EDUCATION; CRYPTOGRAPHY; DISPLAY; ADVERTISING; SEALS

- G09F—DISPLAYING; ADVERTISING; SIGNS; LABELS OR NAME-PLATES; SEALS

- G09F3/00—Labels, tag tickets, or similar identification or indication means; Seals; Postage or like stamps

- G09F3/08—Fastening or securing by means not forming part of the material of the label itself

- G09F3/10—Fastening or securing by means not forming part of the material of the label itself by an adhesive layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2519/00—Labels, badges

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/32—Layered products comprising a layer of synthetic resin comprising polyolefins

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J123/00—Adhesives based on homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Adhesives based on derivatives of such polymers

- C09J123/02—Adhesives based on homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Adhesives based on derivatives of such polymers not modified by chemical after-treatment

- C09J123/04—Homopolymers or copolymers of ethene

- C09J123/06—Polyethene

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J123/00—Adhesives based on homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Adhesives based on derivatives of such polymers

- C09J123/02—Adhesives based on homopolymers or copolymers of unsaturated aliphatic hydrocarbons having only one carbon-to-carbon double bond; Adhesives based on derivatives of such polymers not modified by chemical after-treatment

- C09J123/10—Homopolymers or copolymers of propene

- C09J123/12—Polypropene

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J133/00—Adhesives based on homopolymers or copolymers of compounds having one or more unsaturated aliphatic radicals, each having only one carbon-to-carbon double bond, and at least one being terminated by only one carboxyl radical, or of salts, anhydrides, esters, amides, imides, or nitriles thereof; Adhesives based on derivatives of such polymers

- C09J133/04—Homopolymers or copolymers of esters

- C09J133/06—Homopolymers or copolymers of esters of esters containing only carbon, hydrogen and oxygen, the oxygen atom being present only as part of the carboxyl radical

- C09J133/08—Homopolymers or copolymers of acrylic acid esters

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2203/00—Applications of adhesives in processes or use of adhesives in the form of films or foils

- C09J2203/338—Applications of adhesives in processes or use of adhesives in the form of films or foils as tamper-evident tape or label

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2301/00—Additional features of adhesives in the form of films or foils

- C09J2301/10—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive tape or sheet

- C09J2301/12—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive tape or sheet by the arrangement of layers

- C09J2301/122—Additional features of adhesives in the form of films or foils characterized by the structural features of the adhesive tape or sheet by the arrangement of layers the adhesive layer being present only on one side of the carrier, e.g. single-sided adhesive tape

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2301/00—Additional features of adhesives in the form of films or foils

- C09J2301/30—Additional features of adhesives in the form of films or foils characterized by the chemical, physicochemical or physical properties of the adhesive or the carrier

- C09J2301/312—Additional features of adhesives in the form of films or foils characterized by the chemical, physicochemical or physical properties of the adhesive or the carrier parameters being the characterizing feature

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2433/00—Presence of (meth)acrylic polymer

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2433/00—Presence of (meth)acrylic polymer

- C09J2433/006—Presence of (meth)acrylic polymer in the substrate

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2467/00—Presence of polyester

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2467/00—Presence of polyester

- C09J2467/006—Presence of polyester in the substrate

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2475/00—Presence of polyurethane

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J2475/00—Presence of polyurethane

- C09J2475/006—Presence of polyurethane in the substrate

-

- C—CHEMISTRY; METALLURGY

- C09—DYES; PAINTS; POLISHES; NATURAL RESINS; ADHESIVES; COMPOSITIONS NOT OTHERWISE PROVIDED FOR; APPLICATIONS OF MATERIALS NOT OTHERWISE PROVIDED FOR

- C09J—ADHESIVES; NON-MECHANICAL ASPECTS OF ADHESIVE PROCESSES IN GENERAL; ADHESIVE PROCESSES NOT PROVIDED FOR ELSEWHERE; USE OF MATERIALS AS ADHESIVES

- C09J7/00—Adhesives in the form of films or foils

- C09J7/20—Adhesives in the form of films or foils characterised by their carriers

- C09J7/29—Laminated material

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/80—Packaging reuse or recycling, e.g. of multilayer packaging

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/28—Web or sheet containing structurally defined element or component and having an adhesive outermost layer

Definitions

- the present invention relates to a peeling detection label.

- tamper-proof labels are used for the purpose of checking whether they have been opened once.

- tamper-proof labels are used for the purpose of preventing unauthorized opening of filled containers such as dangerous goods such as medicine bottles and fuel tanks, sealed letters, cosmetic boxes, etc., and for the purpose of preventing unauthorized use of identification photographs of identification cards such as passports, etc.

- tamper-proof labels are used.

- Anti-tampering labels are used for this purpose.

- Patent Document 1 a polystyrene film having a thickness of 10 ⁇ m to 40 ⁇ m and a heat-resistant adhesive layer having an adhesive strength of 15 N / 25 mm or more at 80 ° C. according to JIS Z 0237 laminated on one side thereof

- a tamper-proof label or sheet is disclosed, characterized in that it comprises:

- the present inventors in this order, a support, a patterned layer formed on a part of the surface of the support, and an adhesive laminate having at least an adhesive layer (X) and a substrate layer (Y). It has been found that the problem can be solved by forming a peeling detection label in which the base material layer (Y) satisfies the specific elastic modulus, and is a laminate satisfying the specific requirements.

- the present invention relates to the following [1] to [11].

- a support, a pattern layer formed on part of the surface of the support, and an adhesive laminate having at least an adhesive layer (X) and a substrate layer (Y) are laminated in this order

- the peeling detection label which is a laminated body which satisfy

- Requirement (1) When the peeling detection label is attached to an adherend and then peeled from the adherend, interfacial peeling is caused between the support and the pattern layer, whereby the peeling is visually performed. The presence or absence of peeling of the detection label from the adherend can be detected.

- the ratio [(Xt) / (Yt)] of the thickness (Xt) of the pressure-sensitive adhesive layer (X) to the thickness (Yt) of the base material layer (Y) is 1/3 to 3/1.

- the adhesive laminate is a laminate having an adhesive layer (X) on one surface side of a substrate layer (Y), wherein the substrate layer (Y) is the surface of the support and The peeling detection label according to the above [1] or [2], which is in contact with the pattern layer.

- the adhesive laminate is a laminate (P1) in which the first pressure-sensitive adhesive layer (X1), the base material layer (Y), and the second pressure-sensitive adhesive layer (X2) are laminated in this order.

- the peeling detection label according to any one of the above [1] to [5], wherein the surface of the support on the side on which the pattern layer is formed is a surface subjected to a matte treatment.

- the pattern layer is a layer formed from a composition including one or more selected from the group consisting of an acrylic resin, a urethane resin, an acrylic urethane resin, and a polyester resin

- the pressure-sensitive adhesive layer (X) was formed from a composition (x) containing a tacky resin containing one or more selected from the group consisting of an acrylic resin, a urethane resin, an acrylic urethane resin, and a polyester resin.

- the base layer (Y) is a layer formed from a composition (y) containing one or more non-adhesive resins (y1) selected from the group consisting of acrylic urethane resins and olefin resins

- y1 selected from the group consisting of acrylic urethane resins and olefin resins

- the peeling detection label according to any one of the above [1] to [10] wherein at least one layer selected from the pressure-sensitive adhesive layer (X) and the base material layer (Y) is a layer containing a colorant.

- the peeling detection label which does not produce the adhesive residue to a to-be-adhered body can be provided.

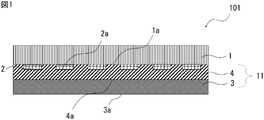

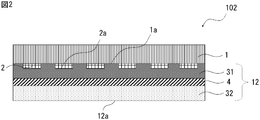

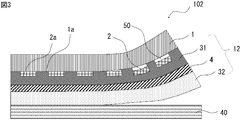

- FIG. 1 It is a cross-sectional schematic diagram of the peeling detection label 101 which shows an example of a structure of the peeling detection label of this invention. It is a cross-sectional schematic diagram of the peeling detection label 102 which shows an example of a structure of the peeling detection label of this invention. It is a cross-sectional schematic diagram which shows the condition in the middle of peeling the peeling label 102 which is an example of a structure of the peeling detection label of this invention from the adherend 40.

- Procedure (1) A 20 ⁇ m thick resin layer formed only of the target resin is provided on a 50 ⁇ m thick polyethylene terephthalate (PET) film, and a test piece cut into a size of 300 mm ⁇ 25 mm is cut. Make. ⁇ Procedure (2): Under the environment of 23 ° C and 50% RH (relative humidity), attach the surface of the resin layer on the exposed side of the test piece to a stainless steel plate (SUS304 No. 360 polished), Let stand for 24 hours under environment. Procedure (3): After standing, in an environment of 23 ° C.

- the "active ingredient” refers to the ingredient contained in the composition of interest excluding the diluent solvent.

- peeling detection label means, for example, when the peeling detection label is a peeling material on the adhesive surface of the pressure sensitive adhesive layer (X) of the peeling detection label, the peeling detection label Refers to the peeling operation when peeling off.

- re-peel of the peeling detection label refers to when the peeling detection label is peeled off the adherend after the peeling detection label from which the peeling material is removed is attached to the adherend

- visually detectable means that changes before and after re-peeling of the peeling detection label can be confirmed by human eyes.

- (meth) acrylic acid indicates both “acrylic acid” and “methacrylic acid”, and the other similar terms are also the same.

- mass mean molecular weight (Mw) is a value of standard polystyrene conversion measured by gel permeation chromatography (GPC) method, and is specifically a value measured based on the method as described in an Example.

- GPC gel permeation chromatography

- the lower limit and upper limit which were described in steps can be combined independently, respectively about a preferable numerical range (for example, ranges, such as content etc.). For example, from the description “preferably 10 to 90, more preferably 30 to 60”, “preferred lower limit (10)” and “more preferred upper limit (60)” are combined to obtain “10 to 60”. It can also be done.

- the peeling detection label of the present invention comprises a support, a pattern layer formed on a part of the surface of the support, and an adhesive laminate having at least an adhesive layer (X) and a substrate layer (Y). It is a laminated body which laminated

- the elastic modulus of a base material layer (Y) is a peeling detection label which is 10 Mpa or more and 800 Mpa or less.

- the presence or absence of peeling of the detection label from the adherend can be detected.

- FIG. 1 is a schematic cross-sectional view of a peeling detection label 101 showing an example of the configuration of the peeling detection label of the present invention.

- the peeling detection label of the present invention has a support 1, a pattern layer 2, an adhesive layer (X) 3 and a base material layer (Y) 4 as in the peeling detection label 101 shown in FIG. 1. What laminated the elastic laminated body 11 in this order is mentioned. And when the peeling detection label of this invention is an aspect like the peeling detection label 101 shown in FIG.

- the adhesive laminated body 11 is an adhesive layer in the one surface 4a side of the base material layer (Y) 4 (X)

- a laminate having 3 and the base material layer (Y) 4 may be in contact with the surface 1a on the side on which the pattern layer of the support 1 is formed and the pattern layer 2;

- the material layer (Y) 4 may be in contact with the surface 1a on the side on which the pattern layer 2 of the support 1 is formed and the surface 2a on the side opposite to the support 1 side of the pattern layer 2 as shown in FIG.

- the base layer (Y) 4 is in contact with the surface 1 a of the side of the support 1 on which the pattern layer 2 is formed, and the surface 1 a of the support 1 of the pattern layer 2 as in the peeling detection label 101 shown in FIG.

- the pressure-sensitive adhesive layer may be provided in a mode in which the surface other than the surface in contact with the surface is covered.

- X) 3 and the substrate layer (Y) 4 are preferably are stacked directly in this order.

- FIG. 2 is a cross-sectional schematic diagram of the peeling detection label 102 which shows an example of a structure of the peeling detection label of this invention.

- the peeling detection label of the present invention includes the support 1, the pattern layer 2, and the first pressure-sensitive adhesive layer (X1) (hereinafter also referred to as “pressure-sensitive adhesive layer (X1)” It is said that it is an adhesive layered product which said 31 and substrate layer (Y) 4 and the 2nd pressure sensitive adhesive layer (X2) (Hereafter, it is also called “pressure sensitive adhesive layer (X2)”) 32 in this order.

- FIG. 2 shows the embodiment in the case where the pressure-sensitive adhesive laminate has the pressure-sensitive adhesive layer (X) on both sides of the substrate layer (Y) 4, and the pressure-sensitive adhesive layer (X) in which the two layers are present

- the pressure-sensitive adhesive layer (X) located on the side of the pattern layer is referred to as the first pressure-sensitive adhesive layer (X1) 31, and the pressure-sensitive adhesive layer (X1) 31 of the substrate layer (Y) 4 is located on the opposite side

- the pressure-sensitive adhesive layer (X) is a second pressure-sensitive adhesive layer (X2) 32.

- the adhesive layer (X1) 31 is in contact with the surface 1 a on the side on which the pattern layer of the support 1 is formed and the pattern layer 2

- the pressure-sensitive adhesive layer (X1) 31 is preferably in contact with the surface 1a of the support 1 on which the pattern layer 2 is formed and the surface 2a of the pattern layer 2 opposite to the support 1

- the pressure-sensitive adhesive layer (X1) 31 is in contact with the surface 1 a on the side on which the pattern layer 2 of the support 1 is formed, and the support 1 of the pattern layer 2 In the laminate (P1) 12, the pressure-sensitive adhesive layer (X1) 31, the base material layer (Y) 4 and the pressure-sensitive adhesive layer (X2) are more preferable. It is further preferred that 32) be directly laminated in this order .

- the aforementioned “direct lamination” has another layer between the pressure-sensitive adhesive layer (X) 3 and the base material layer (Y) 4 Rather, it refers to a configuration in which the two layers are in direct contact.

- between the pressure-sensitive adhesive layer (X1) 31 and the base material layer (Y) 4 and between the base material layer (Y) 4 and the pressure-sensitive adhesive layer (X2) 32 It refers to a stacked state in which the three layers are in direct contact without any other layer.

- FIG. 3 is a cross-sectional view showing a state in the middle of peeling from the adherend 40 after the peelable label 102 shown in FIG. 2 is attached to the adherend 40, that is, a state in which the peeling detection label 102 is peeled again.

- FIG. 3 shows a schematic diagram.

- interfacial peeling is caused between the support 1 and the pattern layer 2 to form a void 50.

- a release material may be further laminated on at least one surface selected from the surface on the opposite side (not shown).

- n represents an integer of 3 or more.

- middle layer (M) formed from the composition which is a formation material which is further different between a base material layer (Y) and an adhesive layer (X) (for example, It is good also as composition which laminated a primer layer, a metal system vapor deposition film, a colored layer, etc. (not shown).

- the peeling detection label of this invention is not limited to these aspects, as long as the effect of this invention expresses.

- the thickness of the peeling detection label is preferably 5 to 150 ⁇ m, more preferably 10 to 100 ⁇ m, still more preferably 20 to 80 ⁇ m, and still more preferably 30 to 70 ⁇ m.

- the thickness of the said peeling detection label points out the total thickness of the peeling detection label except the said peeling material.

- the thickness of the peeling detection label can be measured by the method described in the examples.

- the adhesive strength of the peeling detection label on the sticking surface in contact with the adherend is preferably 0.5 N / 25 mm or more, more preferably 1.0 N / 25 mm or more, still more preferably 3.0 N / 25 mm or more, still more preferably 5.0 N / 25 mm or more, still more preferably 8.0 N / 25 mm or more, and preferably 40.0 N / 25 mm or less, more preferably 30.0 N / 25 mm or less, still more preferably 25.0 N / 25 mm

- the adhesion value of the peeling detection label can be measured by the method described in the examples.

- mode of this invention produces the interfacial peeling between the said support body and the said pattern layer at the time of the peeling of the said peeling detection label, Therefore The said peeling detection label is visually detected. It is possible to detect the presence or absence of re-peeling. Therefore, when the peeling detection label is attached to the adherend, it is a peeling detection label having transparency to such a degree that at least the change caused by the interfacial peeling can be visually recognized from the support side of the peeling detection label It is more preferable that it is a peeling detection label which has transparency in which the information on the adherend is visually recognizable.

- the peeling detection label is transparent and any object present on the other surface side of the peeling detection label can be visually observed from the surface side of the peeling detection label on the support side.

- each member constituting the peeling detection label will be described in more detail.

- the support is not particularly limited as long as the support (1) satisfies the requirement (1) in the peeling detection label, but the support having the surface on which the pattern layer is formed is a surface subjected to a matte finish.

- the satin treatment refers to a treatment for processing the surface of the support to a surface on which fine asperities are formed, and the satin generally means roughness like the surface of a pear skin It is In the present specification, the "finely textured surface" may have an irregular shape or a regular shape.

- interfacial peeling can be more effectively prevented from occurring at these interfaces. That is, it is preferable to satisfy the requirement (1).

- interfacial peeling occurs between the support and the pattern layer to form a void in the peeled portion, and the textured surface is exposed in the void.

- the light is irregularly reflected at the top, and the peeling portion can change from transparent to translucent or opaque before or after peeling, or form a mat-like pattern. This is preferable because the visibility at the time of detecting re-peeling of the peeling detection label is improved.

- the peeling detection label which is a suitable mode of the present invention causes the peeling of the interface between the support and the pattern layer when the peeling detection label is peeled again, whereby the peeling is visually performed. It is possible to detect the presence or absence of re-peeling of the detection label. Therefore, as the support, when the support is incorporated into the release detection label, the support is transparent, and from the surface side of the release detection label on the support side, at least the other side of the support. It is preferable that it is a support having transparency to the extent that any object present on the surface side is visible.

- the surface by which the above-mentioned pattern layer is formed is a surface treated with a satin finish. Is more preferred.

- a transparent plastic film is preferably used as the support.

- the material of the plastic film include acrylic resins such as poly (meth) acrylate; polyamides such as wholly aromatic polyamide, nylon 6, nylon 66 and nylon copolymer; polyethylene terephthalate, polybutylene terephthalate, polyethylene naphthalate, Polyester resin such as polyarylate; polyurethane resin such as polyurethane acrylate; polyethylene resin; polypropylene resin; poly (4-methylpentene-1); polyvinyl chloride resin; polyvinylidene chloride resin; polyvinyl alcohol resin Ethylene-vinyl acetate copolymer; polystyrene resin; polycarbonate resin; norbornene resin; cycloolefin resin and the like.

- polyamides and polyester resins are preferable in terms of transparency, cost and versatility, and polyethylene terephthalate is more preferable.

- the satin treatment for example, embossing treatment using an embossing roll having a satin finish, sand blast treatment (sand mat treatment), plasma treatment, chemical etching treatment using a solvent, kneading treatment of transparent fine resin particles, The fine asperity process by the coating process of a mat material etc. is mentioned.

- embossing treatment or sandblasting treatment using an embossing roll preferably having a satin finish, and more preferably sandblasting treatment may be mentioned.

- a film made of a polyamide film or a polyester-based resin having a surface obtained by processing the surface of the support on the side on which the pattern layer is formed is more preferable, and the pattern layer is more preferable. More preferred is a polyethylene terephthalate film having a textured surface of the support on the side to be formed.

- the thickness of the support is preferably 1 to 150 ⁇ m, more preferably 5 to 130 ⁇ m, still more preferably 10 to 80 ⁇ m, still more preferably 20 to 60 ⁇ m, and still more preferably 30 to 50 ⁇ m.

- the thickness of the support can be measured by the method described in the examples.

- a print receptive layer may be provided on the side opposite to the adhesive laminate of the body to provide a print layer.

- a release agent layer may be provided on the surface of the support opposite to the adhesive laminate in order to form a wound tape.

- the pattern layer is a layer required to visually detect that the peeling detection label has been peeled again when the peeling detection label is peeled again. And it is a layer formed from the material which fulfills the above-mentioned requirement (1) in a exfoliation detection label. Moreover, since it is preferable that the pattern is latent before the re-peeling of a peeling detection label as said pattern layer, it is preferable that it is a layer which has transparency.

- the pattern layer having transparency, it is possible to make the change before and after re-peeling of the peeling detection label clearer, and in the state where the peeling detection label is attached to the adherend, It is also preferable from the viewpoint of being able to confirm information such as characters and designs on the surface of the adherend or that the peeling detection label itself is transparent and the label can be made inconspicuous.

- the pattern layer is not particularly limited as long as it satisfies the requirement (1) in the peeling detection label, but a cellulose resin such as methyl cellulose, carboxymethyl cellulose, hydroxyethyl cellulose, etc .; poly (meth) acrylate, polymethyl (meth) 1) or more selected from the group consisting of acrylic resins such as acrylates; urethane resins; acrylic urethane resins; polyester resins such as polyethylene terephthalate, polybutylene terephthalate, polyethylene naphthalate and polyarylate; and epoxy resins And a layer formed of a composition including one or more selected from the group consisting of an acrylic resin, a urethane resin, an acrylic urethane resin, and a polyester resin. Layer is more preferably formed of a composition containing one or more selected from the group consisting of an acrylic resin and an acrylic urethane resin, more preferably a layer containing an acrylic resin Even more preferably, it is a layer.

- the pattern layer is preferably a layer formed of a resin having an adhesive force lower than the adhesive force of the pressure-sensitive adhesive layer (X), and more preferably a layer formed of a non-adhesive resin. Therefore, the layer formed of the composition containing the acrylic resin is an acrylic resin which can form a layer having lower adhesive strength than the resin used in the pressure-sensitive adhesive layer (X) among the acrylic resins described later.

- the layer is preferably formed, and more preferably a layer formed of a composition containing an acrylic polymer whose main monomer is methyl (meth) acrylate.

- the said "main monomer” means the monomer component with most content (use amount) in the monomer component which forms a polymer.

- the pattern layer and the support The adhesive force of the adhesive layer is preferably lower than the adhesive force of the adhesive laminate and the support, and the adhesive force of the pattern layer and the adhesive laminate is the adhesive laminate and the support. It is more preferable that the adhesive strength of the pattern layer and the adhesive laminate is lower than the adhesive strength of the adhesive layer.

- the adhesion between the pattern layer and the support is determined by the adhesion between the base material layer (Y) and the support.

- the adhesion between the pattern layer and the support is preferably lower than the adhesion between the substrate layer (Y) and the support, and the adhesion between the pattern layer and the substrate layer (Y) is preferred. It is more preferable that the adhesive strength be lower.

- the adhesive laminate is a laminate (P1)

- the adhesive strength between the pattern layer and the support is lower than the adhesive strength between the adhesive layer (X1) and the support

- the adhesion between the pattern layer and the support is lower than the adhesion between the pressure-sensitive adhesive layer (X1) and the support, and the adhesion between the pattern layer and the pressure-sensitive adhesive layer (X1) is preferred. Is also more preferable.

- it is such an aspect for example, since it can prevent more effectively that peeling arises in interfaces other than the interface between the said support body and the said pattern layer, it is preferable. That is, it is preferable to satisfy the requirement (1).

- the total content of each of the above-mentioned resins in the pattern layer is preferably 50% by mass or more, more preferably 70% by mass or more, still more preferably 80% by mass or more, still more preferably 90% by mass or more Preferably, it is 100 mass% or less.

- the pattern layer is formed on a part of the surface of the support.

- peeling occurs on the entire surface of the interface between the support and the pattern layer, resulting in adhesive residue on the adherend.

- to be formed on a part of the surface of the support means the size of the state in which the peeling detection label is actually affixed, or the peeling detection label after being punched into a predetermined size for use.

- the area on which the pattern layer of the support is formed may be less than 100%, preferably 1 to 99%, more preferably 2 to It is 95%, more preferably 3 to 90%, still more preferably 5 to 80%, still more preferably 8 to 70%, still more preferably 10 to 60%, still more preferably 12 to 45%.

- the formation method of the said pattern layer will not be specifically limited if it is a method which can form a pattern layer on the said support body.

- the ink containing the said resin and a solvent can be formed by the general printing method, for example, gravure, screen printing, offset printing, a flexographic printing etc.

- the shape of the pattern to be formed is not particularly limited as long as the presence or absence of re-peeling of the peeling detection label can be detected, and may be a geometrical pattern or a pattern, or may be a character pattern. .

- the said pattern not only what was necessarily arrange

- the material for pattern layer when not only printing a specific regular shape using the printing method, but simply processing the material for pattern layer into an irregular (random) shape, such as spraying on a support, etc. Even when it is possible to visually recognize that the color tone and light transmittance of the label are randomly changed in some places, it is formed from the material for the pattern layer formed on the support. The location is included in the pattern layer.

- the interface between the support and the pattern layer be present in a certain area or more, so it is preferable to form a predetermined regular pattern.

- the pattern layer since it is possible to form a predetermined pattern by the pattern layer itself, when the pattern layer is a layer having transparency, the pattern is formed as a hidden pattern such as a hidden character. Can.

- the “hidden pattern” since the formed pattern is transparent before re-peeling of the peeling detection label, it is manifested and can not be detected visually, and after the peeling detection label is peeled back It refers to a pattern that can be visually detected as the pattern becomes apparent.

- the pattern layer used in the present invention since the pattern layer itself peels off the interface from the support, it is necessary to provide a layer in which each function is separated as a pattern layer Has the advantage of eliminating And, by adopting the constitution of the above-mentioned peeling detection label of the present invention, interfacial peeling can be caused between the support and the pattern layer, and on the other hand, interfacial peeling at other places can be effectively suppressed. Therefore, even when a pattern having a relatively complicated shape such as characters is formed by the pattern layer itself, when the peeling detection label is peeled again, it is possible to display the pattern to an extent that the pattern can be visually detected. .

- the thickness of the pattern layer may be less than the thickness of the adhesive laminate to be described later, and as described above, when the support is in contact with the base layer (Y), the base layer ( It is preferable that it is less than the thickness of Y), and when the adhesive laminated body mentioned later is an aspect of a laminated body (P), it is preferable that it is less than the thickness of an adhesive layer (X1).

- the thickness of the pattern layer is, for example, preferably 0.05 to 16 ⁇ m, more preferably 0.1 to 12 ⁇ m, and still more preferably 0.5 to 8 ⁇ m.

- the thickness of the pattern layer can be measured by the method described in the examples.

- the pressure-sensitive adhesive laminate is a laminate having a pressure-sensitive adhesive layer (X) and a base material layer (Y), and as described above, preferably a laminate having two or more pressure-sensitive adhesive layers (X). It is preferably a laminate (P1) which is an adhesive laminate in which the first pressure-sensitive adhesive layer (X1), the base material layer (Y) and the second pressure-sensitive adhesive layer (X2) are laminated in this order.

- Adhesive layer (X) is preferably a layer formed from the composition (x) containing the adhesive resin, and the coating film (x ′) made of the composition (x) containing the adhesive resin is dried More preferably, it is a layer formed by

- the “coating film” is a film formed from a composition which is a forming material by a known coating method, and a residual ratio of volatile components such as a solvent contained in the film. Indicates a state in which 10 to 100% by mass with respect to 100% by mass of the total of volatile components contained in the composition before application. That is, in the present specification, the coating film contains a fixed amount of volatile components such as a solvent.

- each pressure-sensitive adhesive layer (X) in the present specification is an adhesive layer (X1) and an adhesive layer (X2), respectively, as a composition (x-1) and a composition (x-2) Also referred to.

- the coating corresponding to the coating (x ') is also referred to as coating (x-1') and coating (x-2 '), respectively.

- the pattern layer and the pressure-sensitive adhesive layer (X) contain the same kind of resin, for example, in the case where the pattern layer is formed of an acrylic resin, the pressure-sensitive adhesive layer ( X) is also preferably an acrylic resin described later.

- the interfacial adhesion between the pressure-sensitive adhesive layer (X) and the pattern layer is improved, and the requirement (1) is more easily satisfied, which is preferable.

- the adhesive laminate is a laminate (P1)

- the pattern layer and the adhesive layer (X1) contain the same kind of resin for the same reason, for example, When the said pattern layer is a layer formed from acrylic resin, it is preferable that an adhesive layer (X1) is also acrylic resin mentioned later.

- composition (x) which is a formation material of adhesive layer (X) contains adhesive resin.

- components other than the adhesive resin contained in the composition (x) can be appropriately adjusted depending on the use of the peeling detection label of the present invention.

- the composition (x) may further contain one or more selected from the group consisting of a tackifier and a crosslinking agent, from the viewpoint of adjusting the adhesive strength to a desired range. In addition to these, it may contain one or more selected from the group consisting of a dilution solvent and an additive for an adhesive used in a general adhesive.

- the mass average molecular weight (Mw) of the adhesive resin is preferably 10,000 to 2,000,000, more preferably 20,000 to 1.5,000,000, and still more preferably 30,000 to 1,000,000.

- an adhesive resin contained in a composition (x) the acrylic resin which satisfy

- acrylic resins, urethane resins, acrylic urethane resins and polyester resins is preferable, and acrylic resins are more preferable.

- these tackifying resins may be used alone or in combination of two or more.

- these adhesive resins are copolymers which have 2 or more types of structural units, the form of the said copolymer is not specifically limited, A block copolymer, a random copolymer, and a graft co It may be any of polymers.

- these tackifying resins are non-UV curable tackifying resins having no polymerizable functional group. Is preferred.

- the content of the adhesive resin in the composition (x) is preferably 30 to 99.99% by mass, more preferably 40 to 99.95% of the total amount (100% by mass) of the active ingredients of the composition (x).

- the weight percentage is more preferably 50 to 99.90 weight percent, still more preferably 55 to 99.80 weight percent, still more preferably 60 to 99.50 weight percent.

- the adhesive resin contained in the composition (x) preferably contains an acrylic resin, from the viewpoint of further improving the interface adhesion with the base material layer (Y).

- the content of the acrylic resin in the adhesive resin is preferably 30 to 100 mass% of the total amount (100% by mass) of the adhesive resin contained in the composition (x) from the viewpoint of further improving the interface adhesion. %, More preferably 50 to 100% by mass, still more preferably 70 to 100% by mass, still more preferably 85 to 100% by mass.

- acrylic resin for example, a polymer containing a structural unit derived from an alkyl (meth) acrylate having a linear or branched alkyl group, a (meth) acrylate having a cyclic structure And the like.

- the mass average molecular weight (Mw) of the acrylic resin is preferably 100,000 to 1,500,000, more preferably 200,000 to 1,300,000, still more preferably 350,000 to 1,200,000, and still more preferably 500,000 to 1,100,000. .

- the acrylic resin is preferably an acrylic polymer (A0) having a structural unit (a1) derived from an alkyl (meth) acrylate (a1 ′) (hereinafter also referred to as “monomer (a1 ′)”),

- An acrylic copolymer (A1) having a structural unit (a2) derived from a functional group-containing monomer (a2 ′) (hereinafter also referred to as “monomer (a2 ′)”) together with the structural unit (a1) is more preferable .

- the number of carbon atoms of the alkyl group of the monomer (a1 ′) is preferably 1 to 24, more preferably 1 to 12, still more preferably 1 to 8, still more preferably 4 to 6 from the viewpoint of improving adhesion properties. It is.

- the alkyl group which a monomer (a1 ') has may be a linear alkyl group, and a branched alkyl group may be sufficient.

- the monomer (a1 ′) for example, methyl (meth) acrylate, ethyl (meth) acrylate, propyl (meth) acrylate, butyl (meth) acrylate, 2-ethylhexyl (meth) acrylate, lauryl (meth) acrylate, tridecyl ( Meta) acrylate, stearyl (meth) acrylate, etc. are mentioned.

- methyl (meth) acrylate, butyl (meth) acrylate and 2-ethylhexyl (meth) acrylate are preferable.

- the pressure-sensitive adhesive laminate is a laminate (P1) and the pressure-sensitive adhesive layer (X) is a pressure-sensitive adhesive layer (X1), methyl (meth) acrylate and butyl (meth) as monomers (a1 ′) Acrylate is more preferable, and when the pressure-sensitive adhesive layer (X) is a pressure-sensitive adhesive layer (X2), 2-ethylhexyl (meth) acrylate and butyl (meth) acrylate are more preferable as the monomer (a1 ′). These monomers (a1 ′) may be used alone or in combination of two or more.

- the content of the structural unit (a1) is preferably 50 to 100% by mass, more preferably 60 to 100% by mass, based on 100% by mass of all the structural units (100% by mass) of the acrylic polymer (A0) or the acrylic copolymer (A1).

- the content is 99.9% by mass, more preferably 70 to 99.5% by mass, and still more preferably 80 to 99.0% by mass.

- the functional group possessed by the monomer (a2 ′) refers to a functional group capable of reacting with a crosslinking agent which may be contained in the composition (x) described later and becoming a crosslinking origin or having a crosslinking promoting effect, for example, hydroxyl group , Carboxy group, amino group, epoxy group and the like. That is, as a monomer (a2 '), a hydroxyl-containing monomer, a carboxy-group containing monomer, an amino-group containing monomer, an epoxy-group containing monomer etc. are mentioned, for example. These monomers (a2 ′) may be used alone or in combination of two or more. As the monomer (a2 ′), a hydroxyl group-containing monomer and a carboxy group-containing monomer are preferable.

- hydroxyl group-containing monomer for example, 2-hydroxyethyl (meth) acrylate, 2-hydroxypropyl (meth) acrylate, 3-hydroxypropyl (meth) acrylate, 2-hydroxybutyl (meth) acrylate, 3-hydroxybutyl (meth) And hydroxyalkyl (meth) acrylates such as acrylate and 4-hydroxybutyl (meth) acrylate; and unsaturated alcohols such as vinyl alcohol and allyl alcohol.

- carboxy group-containing monomers examples include ethylenically unsaturated monocarboxylic acids such as (meth) acrylic acid and crotonic acid; and ethylenically unsaturated dicarboxylic acids such as fumaric acid, itaconic acid, maleic acid and citraconic acid, and anhydrides thereof 2- (acryloyloxy) ethyl succinate, 2-carboxyethyl (meth) acrylate and the like.

- monomer (a2 ′) 2-hydroxyethyl (meth) acrylate and (meth) acrylic acid are preferable.

- These monomers (a2 ′) may be used alone or in combination of two or more.

- the adhesive laminate is a laminate (P1) and the adhesive layer (X) is an adhesive layer (X1)

- 2-hydroxyethyl (meth) acrylate is more preferred as the monomer (a2 ′)

- the pressure-sensitive adhesive layer (X) is a pressure-sensitive adhesive layer (X2)

- the content of the structural unit (a2) is preferably 0.1 to 40% by mass, more preferably 0.3 to 30% by mass, based on the total structural units (100% by mass) of the acrylic copolymer (A1). More preferably, it is 0.5 to 20% by mass, and still more preferably 0.7 to 10% by mass.

- the acrylic copolymer (A1) may further have a structural unit (a3) derived from another monomer (a3 ′) other than the monomers (a1 ′) and (a2 ′), and an adhesive laminate

- the content of the structural units (a1) and (a2) is preferably 70 to 100 in the total structural units (100% by mass) of the acrylic copolymer (A1). % By mass, more preferably 80 to 100% by mass, still more preferably 85 to 100% by mass, still more preferably 90 to 100% by mass.

- Examples of the monomer (a3 ′) include olefins such as ethylene, propylene and isobutylene; halogenated olefins such as vinyl chloride and vinylidene chloride; diene-based monomers such as butadiene, isoprene and chloroprene; cyclohexyl (meth) acrylate, Has a cyclic structure such as benzyl (meth) acrylate, isobornyl (meth) acrylate, dicyclopentanyl (meth) acrylate, dicyclopentenyl (meth) acrylate, dicyclopentenyl oxyethyl (meth) acrylate, imide (meth) acrylate (Meth) acrylate; styrene, ⁇ -methylstyrene, vinyl toluene, vinyl formate, vinyl acetate, acrylonitrile, (meth) acrylamide, (meth) acrylonitrile, (

- the urethane resin that can be used as the adhesive resin is not particularly limited as long as it is a polymer having one or more of a urethane bond and a urea bond in at least one of the main chain and the side chain.

- the urethane type prepolymer (UX) etc. which are obtained by reacting a polyol and a polyvalent isocyanate compound are mentioned, for example.

- the urethane prepolymer (UX) may be one obtained by further performing a chain extension reaction using a chain extender.

- the mass average molecular weight (Mw) of the urethane resin is preferably 10,000 to 200,000, more preferably 12,000 to 150,000, further preferably 15,000 to 100,000, and still more preferably 20,000 to 70,000.

- polyol used as a raw material of urethane type prepolymer (UX) for example, polyol compounds such as alkylene type polyol, polyether type polyol, polyester type polyol, polyester amide type polyol, polyester-polyether type polyol, polycarbonate type polyol and the like

- polyol compounds such as alkylene type polyol, polyether type polyol, polyester type polyol, polyester amide type polyol, polyester-polyether type polyol, polycarbonate type polyol and the like

- alkylene type polyol such as alkylene type polyol, polyether type polyol, polyester type polyol, polyester amide type polyol, polyester-polyether type polyol, polycarbonate type polyol and the like

- diols are preferable, and alkylene type diols are more preferable.

- alkylene type diol for example, alkanediol such as 1,3-propanediol, 1,4-butanediol, 1,5-pentanediol, neopentyl glycol, 1,6-hexanediol, etc .; ethylene glycol, propylene glycol, And alkylene glycols such as diethylene glycol and dipropylene glycol; polyalkylene glycols such as polyethylene glycol, polypropylene glycol and polybutylene glycol; and polyoxyalkylene glycols such as polytetramethylene glycol.

- Mw mass average molecular weight

- aromatic polyisocyanate As a polyvalent isocyanate compound used as a raw material of urethane type prepolymer (UX), aromatic polyisocyanate, aliphatic polyisocyanate, alicyclic polyisocyanate etc. are mentioned.

- aromatic polyisocyanates include 1,3-phenylene diisocyanate, 1,4-phenylene diisocyanate, 4,4′-diphenylmethane diisocyanate (MDI), 2,4-tolylene diisocyanate (2,4-TDI), 2 , 6-tolylene diisocyanate (2,6-TDI), 4,4'-toluidine diisocyanate, 2,4,6-triisocyanate toluene, 1,3,5-triisocyanate benzene, dianisidine diisocyanate, 4,4 ' And -diphenylether diisocyanate, 4,4 ', 4 "-triphenylmethane triisocyanate, 1,4-te

- aliphatic polyisocyanates examples include trimethylene diisocyanate, tetramethylene diisocyanate, hexamethylene diisocyanate (HMDI), pentamethylene diisocyanate, 1,2-propylene diisocyanate, 2,3-butylene diisocyanate, 1,3-butylene diisocyanate, dodeca Methylene diisocyanate, 2,4,4-trimethylhexamethylene diisocyanate and the like can be mentioned.

- HMDI hexamethylene diisocyanate

- alicyclic polyisocyanate for example, 3-isocyanatomethyl-3,5,5-trimethylcyclohexyl isocyanate (IPDI: isophorone diisocyanate), 1,3-cyclopentadiisocyanate, 1,3-cyclohexane diisocyanate, 1,4- Cyclohexane diisocyanate, methyl-2,4-cyclohexane diisocyanate, methyl-2,6-cyclohexane diisocyanate, 4,4'-methylenebis (cyclohexyl isocyanate), 1,4-bis (isocyanatomethyl) cyclohexane, 1,4-bis (isocyanate) Methyl) cyclohexane and the like.

- IPDI isophorone diisocyanate

- 1,3-cyclopentadiisocyanate 1,3-cyclohexane diisocyanate

- the polyvalent isocyanate compound may be a trimethylolpropane adduct type modified product of the above-mentioned polyisocyanate, a burette type modified product reacted with water, or an isocyanurate type modified product containing an isocyanurate ring.

- polyvalent isocyanate compounds from the viewpoint of obtaining a urethane-based polymer having excellent adhesion properties, 4,4′-diphenylmethane diisocyanate (MDI), 2,4-tolylene diisocyanate (2,4-TDI), 2, One or more selected from 6-tolylene diisocyanate (2,6-TDI), hexamethylene diisocyanate (HMDI), 3-isocyanatomethyl-3,5,5-trimethylcyclohexyl isocyanate (IPDI) and their modified products are preferable. From the viewpoint of weather resistance, one or more selected from HMDI, IPDI and their modified products are more preferable.

- the isocyanate group content (NCO%) in the urethane prepolymer (UX) is preferably 0.5 to 12% by mass, more preferably 1 to 4 in the value measured according to JIS K 1603-1: 2007. It is mass%.

- the chain extender is preferably a compound having at least one of a hydroxyl group and an amino group, or a compound having at least one of a hydroxyl group and an amino group.

- the compound having at least one of hydroxyl group and amino group is preferably at least one compound selected from the group consisting of aliphatic diols, aliphatic diamines, alkanolamines, bisphenols and aromatic diamines.

- aliphatic diols include alkanediols such as 1,3-propanediol, 1,4-butanediol, 1,5-pentanediol, neopentyl glycol, 1,6-hexanediol and 1,7-heptanediol.

- alkylene glycols such as ethylene glycol, propylene glycol, diethylene glycol and dipropylene glycol; and the like.

- Examples of aliphatic diamines include ethylene diamine, 1,3-propane diamine, 1,4-butane diamine, 1,5-pentane diamine, and 1,6-hexane diamine.

- Examples of alkanolamines include monoethanolamine, monopropanolamine, isopropanolamine and the like.

- Examples of the bisphenol include bisphenol A and the like.

- Examples of the aromatic diamine include diphenylmethane diamine, tolylene diamine and xylylene diamine.

- Examples of the compound having at least one of a hydroxyl group and an amino group include polyols such as trimethylolpropane, ditrimethylolpropane, pentaerythritol, and dipentaerythritol; 1-amino-2,3-propanediol, 1-methyl Amino alcohols such as amino-2,3-propanediol, N- (2-hydroxypropyl ethanolamine); ethylene oxide or propylene oxide adducts of tetramethyl xylylene diamine; and the like.

- polyols such as trimethylolpropane, ditrimethylolpropane, pentaerythritol, and dipentaerythritol

- 1-amino-2,3-propanediol 1-methyl Amino alcohols such as amino-2,3-propanediol, N- (2-hydroxypropyl ethanolamine)

- the polyisobutylene-based resin (hereinafter also referred to as "PIB-based resin") that can be used as the adhesive resin is not particularly limited as long as it is a resin having a polyisobutylene skeleton in at least one of the main chain and the side chain.

- the mass average molecular weight (Mw) of the PIB resin is preferably 20,000 or more, more preferably 30,000 to 1,000,000, still more preferably 50,000 to 800,000, and still more preferably 70,000 to 600,000.

- PIB resins examples include polyisobutylene which is a homopolymer of isobutylene, copolymer of isobutylene and isoprene, copolymer of isobutylene and n-butene, copolymer of isobutylene and butadiene, and these copolymers. Brominated or chlorinated halogenated butyl rubber and the like can be mentioned.

- the structural unit which consists of isobutylene shall be contained most among all the structural units.

- the content of the structural unit consisting of isobutylene is preferably 80 to 100% by mass, more preferably 90 to 100% by mass, still more preferably 95 to 100% by mass, based on the total constituent units (100% by mass) of the PIB resin. is there.

- These PIB resins may be used alone or in combination of two or more.

- PIB type resin when using PIB type resin, it is preferable to use together PIB type resin with high mass mean molecular weight (Mw), and PIB type resin with low mass mean molecular weight (Mw). More specifically, a PIB resin (pb1) (hereinafter also referred to as “PIB resin (pb1)”) having a mass average molecular weight (Mw) of 270,000 to 600,000 and a mass average molecular weight (Mw) of 5 It is preferable to use 10,000 to 250,000 PIB resins (pb2) (hereinafter also referred to as “PIB resins (pb2)”) in combination.

- PIB resins (pb2) hereinafter also referred to as “PIB resins (pb2)

- a PIB-based resin (pb1) having a high mass average molecular weight (Mw) By using a PIB-based resin (pb1) having a high mass average molecular weight (Mw), the durability and the weather resistance of the formed pressure-sensitive adhesive layer can be improved, and also the adhesion can be improved. Further, by using a PIB resin (pb2) having a low mass average molecular weight (Mw), it can be well compatible with the PIB resin (pb1), and the PIB resin (pb1) can be appropriately plasticized. The wettability of the pressure-sensitive adhesive layer to the adherend can be enhanced, and the adhesion properties, flexibility, and the like can be improved.

- Mw mass average molecular weight

- the mass average molecular weight (Mw) of the PIB resin (pb1) is preferably 270,000 to 600,000, more preferably 290,000 to 480,000, further preferably 310,000 to 450,000, still more preferably 320,000 to 400,000. It is.

- the mass average molecular weight (Mw) of the PIB resin (pb2) is preferably 50,000 to 250,000, more preferably 80,000 to 230,000, still more preferably 140,000 to 220,000, and still more preferably 180,000 to 210,000. It is.

- the content ratio of PIB resin (pb2) is preferably 5 to 55 parts by mass, more preferably 6 to 40 parts by mass, still more preferably 7 to 30 parts by mass, per 100 parts by mass of PIB resin (pb1). Preferably, it is 8 to 20 parts by mass.

- the olefin-based resin that can be used as the adhesive resin is not particularly limited as long as it is a polymer having a structural unit derived from an olefin compound such as ethylene and propylene.

- the said olefin resin may be used independently, and may be used in combination of 2 or more type.

- olefin resins include, for example, polyethylenes such as low density polyethylene, medium density polyethylene, high density polyethylene, linear low density polyethylene, polypropylene, copolymers of ethylene and propylene, ethylene and other ⁇ - Copolymers of olefins, copolymers of propylene and other ⁇ -olefins, copolymers of ethylene and propylene and other ⁇ -olefins, copolymer of ethylene and other ethylenically unsaturated monomers And the like (ethylene-vinyl acetate copolymer, ethylene-alkyl (meth) acrylate copolymer, etc.) and the like.

- polyethylenes such as low density polyethylene, medium density polyethylene, high density polyethylene, linear low density polyethylene, polypropylene, copolymers of ethylene and propylene, ethylene and other ⁇ - Copolymers of olefins, copolymers of propylene and other ⁇

- Examples of the above ⁇ -olefins include 1-butene, 1-pentene, 1-hexene, 1-heptene, 1-octene, 4-methyl-1-pentene, 4-methyl-1-hexene and the like.

- Examples of the ethylenically unsaturated monomer include vinyl acetate, alkyl (meth) acrylate, vinyl alcohol and the like.

- acrylic urethane resin examples include those in which the types and amounts of the monomer components, the crosslinking agent, and the like are appropriately adjusted so as to have adhesiveness in an acrylic urethane resin to be described later. There is no particular limitation as long as it is possessed.

- polyester resin It will not specifically limit, if it has adhesiveness as a polyester-type resin which can be used as adhesive resin.

- the main component of the polyester-based resin include, for example, aromatics such as terephthalic acid, isophthalic acid, methylterephthalic acid and naphthalene dicarboxylic acid

- aromatics such as terephthalic acid, isophthalic acid, methylterephthalic acid and naphthalene dicarboxylic acid

- the random copolymer of an acid component and glycol components such as ethylene glycol, diethylene glycol, butylene glycol, neopentyl glycol etc., is mentioned.

- the polyester-based pressure-sensitive adhesive using the polyester-based resin is composed of polyester, a solvent, a crosslinking agent, a tackifier and the like, and as a crosslinking system, methylol group condensation, ionic crosslinking, isocyanate crosslinking, epoxy crosslinking, etc. It's being used.

- the composition (x) in the case of forming a pressure-sensitive adhesive layer (X) having a further improved adhesion, preferably further contains a tackifier. Therefore, when the adhesive laminate is a laminate (P1), as described later, it is preferable that the adhesive strength of the adhesive layer (X1) is larger than the adhesive strength of the adhesive layer (X2), so In the case where the composition (x-1) forming the pressure-sensitive adhesive layer (X1) further contains a tackifier, the composition (x-1) forming the pressure-sensitive adhesive layer (X1) Furthermore, it is more preferable that the composition (x-2) containing a tackifier and forming the pressure-sensitive adhesive layer (X2) does not contain a tackifier.

- a "tackifier” is a component which assists and improves the adhesive force of adhesive resin, Comprising:

- the mass mean molecular weight (Mw) points out an oligomer less than 10,000, and the above-mentioned adhesive resin It is distinguished.

- the mass average molecular weight (Mw) of the tackifier is preferably 400 to 10,000, more preferably 500 to 8,000, and still more preferably 800 to 5,000.

- rosin resins such as rosin resin, rosin ester resin, rosin modified phenolic resin; hydrogenated rosin based resins obtained by hydrogenating these rosin based resins; terpene resins, aromatic modified terpene resins, terpene phenols Terpene-based resins such as epoxy-based resins; Hydrogenated terpene-based resins obtained by hydrogenating these terpene-based resins; Styrene obtained by copolymerizing a styrene-based monomer such as ⁇ -methylstyrene or ⁇ -methylstyrene with an aliphatic monomer Based resins; Hydrogenated styrenic resins obtained by hydrogenating these styrenic resins; C5 systems obtained by copolymerizing C5 fractions such as pentene, isoprene, piperine, 1.3-pentadiene, etc.

- tackifiers may be used alone or in combination of two or more different in softening point or structure.

- the softening point of the tackifier is preferably 60 to 170 ° C., more preferably 65 to 160 ° C., still more preferably 70 to 150 ° C.

- the "softening point" of a tackifier means the value measured based on JISK2531.

- the weighted average of the softening point of the several tackifier belongs to the said range.

- the content of the tackifier in the composition (x) is preferably 0% of the total amount (100% by mass) of the active ingredient in the composition (x). .01 to 65% by mass, more preferably 0.05 to 55% by mass, still more preferably 0.1 to 50% by mass, still more preferably 0.5 to 45% by mass, still more preferably 1.0 to 40% It is mass%.

- the total content of the tackifying resin and the tackifier in the composition (x) is preferably 70% by mass or more, more preferably 80% of the total amount (100% by mass) of the active ingredient of the composition (x). % By mass, more preferably 85% by mass or more, still more preferably 90% by mass or more, still more preferably 95% by mass or more.

- the composition (x) further contains a crosslinking agent, together with the above-mentioned adhesive resin having a functional group such as an acrylic copolymer having the above-mentioned structural units (a1) and (a2). It is preferable to do.

- the said crosslinking agent reacts with the functional group which the said adhesive resin has, and bridge

- crosslinking agent for example, isocyanate type crosslinking agents such as tolylene diisocyanate, xylylene diisocyanate, hexamethylene diisocyanate and adducts thereof; epoxy type crosslinking agents such as ethylene glycol glycidyl ether; hexa [1- (2- (2-) And the like.

- Aziridine-based crosslinking agents such as methyl) -aziridinyl] trifosphatriazine; and chelate-based crosslinking agents such as aluminum chelate; and the like.

- These crosslinking agents may be used alone or in combination of two or more.

- isocyanate-based crosslinking agents are preferable from the viewpoint of enhancing the cohesion and improving the adhesiveness, and from the viewpoint of availability and the like.

- content of a crosslinking agent is suitably adjusted with the number of the functional groups which adhesive resin has, for example, 100 mass parts of above-mentioned adhesive resins which have the above-mentioned functional groups, such as the above-mentioned acrylic copolymer etc.

- it is 0.01 to 10 parts by mass, more preferably 0.03 to 7 parts by mass, and still more preferably 0.05 to 4 parts by mass.

- the composition (x) contains an additive for a pressure-sensitive adhesive used in a general pressure-sensitive adhesive other than the above-mentioned tackifier and crosslinking agent, as long as the effects of the present invention are not impaired. It may be done.

- the pressure-sensitive adhesive additive include an antioxidant, a softener (plasticizer), a rust inhibitor, a retarder, a catalyst, an ultraviolet absorber, and the like. These pressure-sensitive adhesive additives may be used alone or in combination of two or more.

- the content of each adhesive additive is preferably independently 0.0001 to 20 parts by mass, more preferably 100 parts by mass of the adhesive resin. The amount is 0.001 to 10 parts by mass.

- the composition (x) may be in the form of a solution, containing water or an organic solvent as a dilution solvent, together with the various active ingredients described above.

- the organic solvent include toluene, xylene, ethyl acetate, butyl acetate, methyl ethyl ketone, diethyl ketone, methyl isobutyl ketone, methanol, ethanol, isopropyl alcohol, tert-butanol, s-butanol, acetylacetone, cyclohexanone, n-hexane, cyclohexane Etc.

- These dilution solvents may be used alone or in combination of two or more.

- the concentration of the active ingredient of the composition (x) is preferably 1 to 65% by mass, more preferably 5 to 60% by mass, still more preferably Is 10 to 50% by mass, more preferably 25 to 45% by mass, and still more preferably 30 to 45% by mass.

- the adhesive strength of the pressure-sensitive adhesive layer (X) is preferably 1.0 N / 25 mm or more, more preferably 5.0 N / 25 mm or more, still more preferably 10.0 N / 25 mm or more, still more preferably 14.0 N / 25 mm or more It is.

- the upper limit of the adhesive strength of the pressure-sensitive adhesive layer (X) is not particularly limited, but is preferably 40.0 N / 25 mm or less, more preferably 35.0 N / 25 mm or less, still more preferably 30.0 N / 25 mm or less Still more preferably, it is 25.0 N / 25 mm or less.

- the adhesive strength of the adhesive layer (X1) is preferably 1.0 N / 25 mm or more, more preferably 5.0 N / 25 mm or more, more preferably 10.0 N / 25 mm or more, still more preferably 14.0 N / 25 mm or more, still more preferably 18.0 N / 25 mm or more.

- the upper limit of the adhesive strength of the pressure-sensitive adhesive layer (X1) is not particularly limited, but is preferably 40.0 N / 25 mm or less, more preferably 35.0 N / 25 mm or less, still more preferably 30.0 N / 25 mm or less More preferably, it is 25.0 N / 25 mm or less.

- the adhesive strength of the adhesive layer (X2) is preferably 1.0 N / 25 mm or more, more preferably 5.0 N / 25 mm or more, more preferably 10.0 N / 25 mm or more, still more preferably 14.0 N / 25 mm or more, and preferably 40.0 N / 25 mm or less, more preferably 30.0 N / 25 mm or less, more preferably Is 25.0 N / 25 mm or less, more preferably 18.0 N / 25 mm or less.

- the adhesive force of the pressure-sensitive adhesive layer (X2) satisfies the above range, for example, when the peeling detection label has a peeling material, a pattern is not expressed when peeling the peeling detection label from the peeling material, It is preferable because the function of expressing a pattern at the time of re-peeling of the peeling detection label can be more easily expressed.

- the adhesive force of an adhesive layer (X1) is larger than the adhesive force of the said adhesive layer (X2) preferable.

- the adhesive force of the pressure-sensitive adhesive layer (X1) is greater than the adhesive force of the pressure-sensitive adhesive layer (X2), so when peeling off the peeling detection label, before supporting the pressure-sensitive adhesive layer (X2) from the adherend, support Peeling occurs at the interface between the body and / or the pattern layer and the pressure-sensitive adhesive layer (X1), and the adhesive laminate remains on the adherend to cause generation of adhesive residue more effectively. It is preferable because it can be prevented.

- the adhesive force of the pressure-sensitive adhesive layer (X1) is larger than the adhesive force of the pressure-sensitive adhesive layer (X2), for example, at the time of manufacture such as extraction and peeling of the peeling detection label or winding and unwinding the peeling detection label It is preferable because the interfacial peeling can be prevented more effectively in a scene different from the supposed scene, such as storage and peeling of the peeling detection label from the peeling material immediately before use.