WO2014010632A1 - 稼働機械の保守管理装置 - Google Patents

稼働機械の保守管理装置 Download PDFInfo

- Publication number

- WO2014010632A1 WO2014010632A1 PCT/JP2013/068888 JP2013068888W WO2014010632A1 WO 2014010632 A1 WO2014010632 A1 WO 2014010632A1 JP 2013068888 W JP2013068888 W JP 2013068888W WO 2014010632 A1 WO2014010632 A1 WO 2014010632A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- maintenance

- failure

- abnormality

- case data

- grace period

- Prior art date

Links

- 238000012423 maintenance Methods 0.000 title claims abstract description 382

- 230000005856 abnormality Effects 0.000 claims abstract description 171

- 230000003449 preventive effect Effects 0.000 claims abstract description 148

- 238000003745 diagnosis Methods 0.000 claims abstract description 39

- 238000007726 management method Methods 0.000 claims description 92

- 238000013075 data extraction Methods 0.000 claims description 40

- 238000013500 data storage Methods 0.000 claims description 22

- 239000000284 extract Substances 0.000 claims description 11

- 230000002159 abnormal effect Effects 0.000 abstract description 6

- 238000012986 modification Methods 0.000 description 24

- 230000004048 modification Effects 0.000 description 24

- 230000000737 periodic effect Effects 0.000 description 24

- 238000000034 method Methods 0.000 description 14

- 230000000694 effects Effects 0.000 description 8

- 238000010586 diagram Methods 0.000 description 6

- 238000004891 communication Methods 0.000 description 5

- 238000004519 manufacturing process Methods 0.000 description 5

- 230000003111 delayed effect Effects 0.000 description 4

- 230000002265 prevention Effects 0.000 description 4

- 230000008859 change Effects 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 230000008569 process Effects 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 230000004044 response Effects 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 230000015556 catabolic process Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000002405 diagnostic procedure Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q10/00—Administration; Management

- G06Q10/20—Administration of product repair or maintenance

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F9/00—Component parts of dredgers or soil-shifting machines, not restricted to one of the kinds covered by groups E02F3/00 - E02F7/00

- E02F9/20—Drives; Control devices

- E02F9/2025—Particular purposes of control systems not otherwise provided for

- E02F9/2054—Fleet management

-

- E—FIXED CONSTRUCTIONS

- E02—HYDRAULIC ENGINEERING; FOUNDATIONS; SOIL SHIFTING

- E02F—DREDGING; SOIL-SHIFTING

- E02F9/00—Component parts of dredgers or soil-shifting machines, not restricted to one of the kinds covered by groups E02F3/00 - E02F7/00

- E02F9/26—Indicating devices

- E02F9/267—Diagnosing or detecting failure of vehicles

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B23/00—Testing or monitoring of control systems or parts thereof

- G05B23/02—Electric testing or monitoring

- G05B23/0205—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults

- G05B23/0259—Electric testing or monitoring by means of a monitoring system capable of detecting and responding to faults characterized by the response to fault detection

- G05B23/0283—Predictive maintenance, e.g. involving the monitoring of a system and, based on the monitoring results, taking decisions on the maintenance schedule of the monitored system; Estimating remaining useful life [RUL]

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q30/00—Commerce

- G06Q30/02—Marketing; Price estimation or determination; Fundraising

- G06Q30/0283—Price estimation or determination

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q50/00—Information and communication technology [ICT] specially adapted for implementation of business processes of specific business sectors, e.g. utilities or tourism

- G06Q50/10—Services

-

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07C—TIME OR ATTENDANCE REGISTERS; REGISTERING OR INDICATING THE WORKING OF MACHINES; GENERATING RANDOM NUMBERS; VOTING OR LOTTERY APPARATUS; ARRANGEMENTS, SYSTEMS OR APPARATUS FOR CHECKING NOT PROVIDED FOR ELSEWHERE

- G07C5/00—Registering or indicating the working of vehicles

- G07C5/008—Registering or indicating the working of vehicles communicating information to a remotely located station

-

- G—PHYSICS

- G07—CHECKING-DEVICES

- G07C—TIME OR ATTENDANCE REGISTERS; REGISTERING OR INDICATING THE WORKING OF MACHINES; GENERATING RANDOM NUMBERS; VOTING OR LOTTERY APPARATUS; ARRANGEMENTS, SYSTEMS OR APPARATUS FOR CHECKING NOT PROVIDED FOR ELSEWHERE

- G07C5/00—Registering or indicating the working of vehicles

- G07C5/08—Registering or indicating performance data other than driving, working, idle, or waiting time, with or without registering driving, working, idle or waiting time

- G07C5/0816—Indicating performance data, e.g. occurrence of a malfunction

Definitions

- the present invention relates to an operation machine maintenance management device that diagnoses whether or not an abnormality has occurred in the sensor data of the operation machine.

- Operating machines such as excavators and dumpers used in mines are required to operate 24 hours a day, and are greatly affected when they are stopped due to breakdowns. Therefore, maintenance is often performed to maintain a healthy state.

- This maintenance is generally a regular maintenance based mainly on the machine operating time, and inspection and maintenance of parts determined by the design standard or parts replacement are performed according to the machine operating time.

- condition-based maintenance CBM: Condition-Based Maintenance

- CBM Condition-Based Maintenance

- Patent Document 1 data of various sensors provided in the operating machine is collected, and this data is diagnosed to detect an abnormal state of the operating machine at an early stage, and maintenance is performed before the machine is stopped. As a result, it is possible to prevent sudden failure of the machine between periodic maintenance and minimize the influence.

- an operation management system for operating machines called a dispatch system.

- operation information and machine information are transmitted from an operating machine to a server via a wireless communication system, and a management screen showing the information is displayed.

- An administrator monitors this management screen. .

- the manager knows that the operating machine has stopped, etc.

- the operator confirms the detailed status to the operator of the operating machine by wireless communication, and instructs the maintenance staff in the mine to perform maintenance.

- condition-based maintenance it is possible to know an abnormal state of the machine before the machine stops due to failure.

- an administrator learns about an abnormal machine condition he / she should decide whether to stop the machine immediately and perform preventive maintenance (maintenance before failure), or wait until the timing of regular maintenance. Must.

- Such a determination needs to consider not only the time delay until the failure occurs but also the maintenance cost. This is because if the machine is stopped for preventive maintenance, damage costs are associated with a decrease in production efficiency.

- the present invention has been made in view of the above matters, and an object of the present invention is to provide a maintenance management device for an operating machine capable of providing support for determining the maintenance timing of the operating machine.

- the present invention provides a maintenance management device for an operating machine that is provided at a position distant from the operating machine and collects sensor data of the operating machine.

- a state abnormality diagnosis unit for diagnosing whether or not an abnormality has occurred, and a first grace period until failure occurs or / and a failure when the abnormality is diagnosed by the state abnormality diagnosis unit

- a grace period estimation unit that estimates a second grace period in which preventive maintenance can be postponed without failure, and a failure maintenance cost or / and a failure that occurs when a failure occurs after the first grace period elapses

- a maintenance cost estimation unit that estimates a preventive maintenance cost when the second grace period has passed, a combination of the first grace period and the failure maintenance cost, and / or the second grace period and the And a screen display unit for displaying a combination of anti-maintenance costs.

- the grace period and the maintenance cost are estimated and displayed.

- a first grace period until a failure occurs and a failure maintenance cost when a failure occurs after the first grace period elapses, and a combination thereof is displayed.

- the administrator can determine the maintenance timing from the time delay until the failure occurs.

- the maintenance timing can be determined in consideration of not only the time delay until the failure occurs but also the failure maintenance cost. That is, for example, if the failure maintenance cost is high, it is possible to determine that it is better to perform preventive maintenance early so that a failure does not occur. In addition, for example, if the failure maintenance cost seems to be low, it is possible to determine that the preventive maintenance may be delayed in order to prevent the machine from being stopped for the preventive maintenance and the production efficiency from decreasing. .

- a second grace period in which preventive maintenance can be postponed without causing a failure, and a preventive maintenance cost when the second grace period elapses without causing a failure indicate.

- the administrator can determine the maintenance timing from the time delay in which the preventive maintenance can be postponed. Further, the maintenance timing can be determined in consideration of the preventive maintenance cost as well as the time delay in which the preventive maintenance can be postponed. That is, for example, if the preventive maintenance timing is delayed and the preventive maintenance cost increases, it can be determined that the preventive maintenance should be performed at an early stage.

- a case data storage unit that stores in advance a plurality of failure case data each including an occurrence time of a failure, sensor data before the occurrence of the failure, and an abnormality type that is a sign of the failure

- a case data extraction unit that extracts failure case data including the type of abnormality when it is diagnosed that an abnormality has occurred in the state abnormality diagnosis unit

- the grace period estimation unit includes the case data extraction By comparing the sensor data at the occurrence time of the current abnormality used in the state abnormality diagnosis unit with the sensor data before the occurrence of the past failure included in each failure case data extracted by the unit, the past The first grace period from which the occurrence time of the abnormality is obtained and the difference between the occurrence time of the past abnormality and the occurrence time of the past failure corresponding thereto is used as the starting point of the current occurrence time of the abnormality To to operation.

- a case data storage unit that stores in advance a plurality of failure case data each including an occurrence time of a failure, a type of abnormality that is a sign of failure, and an occurrence time of the abnormality

- a case data extraction unit that extracts failure case data including the type of the abnormality when the state abnormality diagnosis unit diagnoses that an abnormality has occurred, and the grace period estimation unit is extracted by the case data extraction unit

- the difference between the past abnormality occurrence time and the past failure occurrence time included in each failure case data is calculated as a first grace period starting from the current abnormality occurrence time.

- the grace period estimation unit is configured to start the current abnormality occurrence time when the time has elapsed from the occurrence of the current abnormality to the present time. Based on the one grace period, the first grace period starting from the current time is calculated.

- each failure case data stored in the case data storage unit further includes information on a failure maintenance cost

- the maintenance cost estimation unit Obtains the failure maintenance cost based on information on the failure maintenance cost included in each failure case data extracted by the case data extraction unit, and the screen display unit extracts each failure extracted by the case data extraction unit. A combination of the first grace period and the failure maintenance cost obtained based on the failure case data is displayed.

- any one of the above (1) to (5) preferably, a plurality of times each including a preventive maintenance execution time, sensor data before the preventive maintenance, and a type of abnormality caused by the preventive maintenance

- a case data storage unit that preliminarily stores preventive maintenance case data, and a case data extraction unit that extracts preventive maintenance case data including the type of abnormality when the state abnormality diagnosis unit diagnoses that an abnormality has occurred

- the grace period estimation unit is currently used by the state abnormality diagnosis unit for sensor data before the execution of past preventive maintenance included in each preventive maintenance case data extracted by the case data extraction unit.

- the past occurrence time of the abnormality is obtained, and the past occurrence time of the abnormality and the corresponding preventive maintenance execution time corresponding to this The difference is calculated as a second grace period starting from the time of occurrence of the current abnormality.

- a plurality of preventive maintenance cases each including the preventive maintenance execution time, the type of abnormality caused by the preventive maintenance, and the occurrence time of the abnormality

- a case data storage unit that stores data in advance, and a case data extraction unit that extracts preventive maintenance case data including a type of abnormality when the abnormality diagnosis unit diagnoses that an abnormality has occurred.

- the period estimation unit uses a difference between a past abnormality occurrence time and a past preventive maintenance execution time included in each preventive maintenance case data extracted by the case data extraction unit as a starting point of the current abnormality occurrence time. Is calculated as the second grace period.

- the previous grace period estimation unit starts from the occurrence time of the current abnormality when the time has elapsed from the occurrence of the current abnormality to the present time. Based on the second grace period, the second grace period starting from the current time is calculated.

- each preventive maintenance case data stored in the case data storage unit preferably includes information on preventive maintenance costs

- the maintenance cost acquisition unit Acquires the preventive maintenance cost based on information on the preventive maintenance cost included in each preventive maintenance case data extracted by the case data extraction unit, and the screen display unit is extracted by the case data extraction unit A combination of the second grace period and the preventive maintenance cost obtained based on each preventive maintenance case data is displayed.

- the risk map creation unit divides the coordinate system into a plurality of regions, and the combination of the first grace period classified into each region and the failure maintenance cost. A risk map indicating the number of cases or / and the number of combinations of the second grace period and the preventive maintenance cost is created.

- the screen display unit indicates the timing of regular maintenance on the risk map.

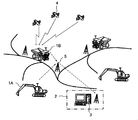

- FIG. 1 is a schematic diagram showing the configuration of an operation management system to which the present invention is applied.

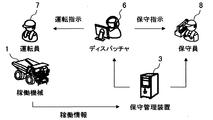

- FIG. 2 is a schematic diagram showing the flow of information together with the configuration of the operation management system to which the present invention is applied.

- operating machines (working machines) 1 such as excavators 1 ⁇ / b> A and dumpers 1 ⁇ / b> B are used in a quarry in a mine, and an operation management system that manages these operating machines 1 is used.

- a maintenance management device 3 is installed in a management office 2 near or in a quarry.

- the working machine 1 is provided with a position acquisition device (not shown) for acquiring the position of the own machine using the GPS satellite 4 and various sensors (not shown).

- the operation information (specifically, position, operation time, data of various sensors, etc.) and machine information (specifically, model, unit number, etc.) of each operating machine 1 are stored in a wireless communication system (specifically, for example,

- the data is transmitted to the maintenance management device 3 via a wireless communication device on the operating machine 1 side, a relay station 5, a wireless communication device on the management office 2 side, and the like.

- the maintenance management device 3 displays a management screen (not shown) indicating information collected from each operating machine 1, and the manager 6 (dispatcher) monitors this management screen.

- the administrator 6 judges from the information shown on the management screen and issues an operation instruction to the operator 7 of the working machine 1 and also issues a maintenance instruction to the maintenance person 8.

- the maintenance staff 8 performs maintenance work on the working machine 1 in accordance with the maintenance instruction.

- the maintenance staff 8 holds a portable terminal (not shown) that receives and displays information from the maintenance management apparatus 3, and performs maintenance work by judging from the information displayed on the portable terminal. Also good.

- the maintenance management device 3 diagnoses whether or not an abnormality has occurred in the data of various sensors collected from each operating machine 1, and displays state abnormality information (details will be described later) when it is determined that an abnormality has occurred. It is supposed to be. Furthermore, a grace period and maintenance cost are estimated and displayed corresponding to each state abnormality information. Specifically, for example, a first grace period until a failure occurs and a failure maintenance cost when a failure occurs after the first grace period elapses are displayed, and a combination thereof is displayed. In addition, a second grace period in which preventive maintenance can be postponed without causing a failure, and a preventive maintenance cost required when the second grace period elapses without causing a failure, and a combination thereof is displayed. .

- state abnormality information (details will be described later) when it is determined that an abnormality has occurred. It is supposed to be.

- a grace period and maintenance cost are estimated and displayed corresponding to each state abnormality information. Specifically, for example, a first grace period until

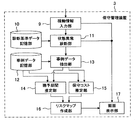

- FIG. 3 is a block diagram showing a functional configuration of the maintenance management device 3 in the present embodiment.

- the maintenance management device 3 includes an operation information input unit 9, a diagnostic reference data storage unit 10, a state abnormality diagnosis unit 11, a case data storage unit 12, a case data extraction unit 13, and a grace period estimation unit 14.

- the operation information input unit 9 inputs operation information collected from each operation machine 1 and associated with the body information (specifically, the position, operation time, sensor data, etc. of the operation machine 1). A part of the operation information associated with the machine body information is output and displayed on the screen display unit 17, and sensor data associated with the machine body information is output to the state abnormality diagnosis unit 11.

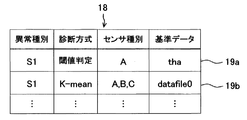

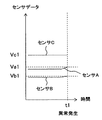

- the diagnostic standard data storage unit 10 stores diagnostic standard data 18 (see FIG. 4) in advance, and the state abnormality diagnostic unit 11 adds sensor data input from the operation information input unit 9 based on the diagnostic standard data 18. On the other hand, it is diagnosed whether or not an abnormality (a sign of failure) has occurred (in other words, whether or not a state abnormality that does not hinder the operation of the operating machine 1 has occurred).

- the diagnosis reference data 18 includes, as data items, an abnormality type, a diagnosis method, a sensor type, and reference data, and the diagnosis reference record in each row in FIG. 4 indicates one diagnosis process.

- One or more diagnostic reference records are prepared in advance for each type of abnormality, and it is selected and set in advance which diagnostic reference record is to be performed.

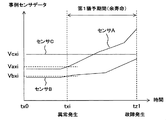

- diagnosis processing when the diagnosis process based on the diagnosis reference record 19a shown in FIG. 4 is performed (in other words, when the diagnosis is performed by the threshold determination method), the reference data tha is obtained by using the data of the sensor A input from the operation information input unit 9. Used as a threshold. And it is diagnosed whether abnormality S1 generate

- the K-means method is a data classification method that classifies multivariate data without teaching. Each input data is regarded as a point in the multivariate space, and the proximity of each point to the Euclidean distance is used as a reference. Is a method of finding a cluster of data.

- the data of sensor A, the data of sensor B, and the data of sensor C are treated as multivariate data, and a cluster of data generated from time-series data at normal time is acquired in advance and stored in advance as detafile0. Yes.

- the sensor A data, the sensor B data, and the sensor C data input from the operation information input unit 9 are not included in the normal data cluster, or the spatial distance from the cluster is By determining whether or not it is large (in other words, by determining whether or not the data deviates from normal data), it is diagnosed whether or not an abnormality S1 has occurred. For example, as shown in FIG.

- the state abnormality diagnosis unit 11 diagnoses that an abnormality has occurred

- the state abnormality diagnosis unit 11 outputs state abnormality information (specifically, for example, the type of abnormality and the occurrence time of the abnormality) to the screen display unit 17 in association with the body information.

- the screen display unit 17 displays a state abnormality screen (not shown) indicating each state abnormality information.

- the sensor data in the abnormality type, the abnormality occurrence time, and the abnormality occurrence time is associated with the body information and is transmitted to the case data extraction unit 13. It is designed to output.

- the sensor at the abnormality type “S1”, the abnormality occurrence time “t1”, and the abnormality occurrence time t1 are output to the case data extraction unit 13 in association with the body information.

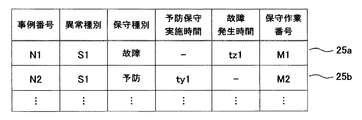

- the case data storage unit 12 constructs a case database 20 as shown in FIG. 7, for example, and includes a plurality of case data (specifically, failure case data relating to a case where a failure has occurred and failure maintenance has been performed, Preventive maintenance case data relating to a case where preventive maintenance is performed before the occurrence of the problem is stored in advance.

- the case database 20 includes a case management data table 21, a case sensor data table 22, a maintenance work data table 23, and a cost data table 24, which are associated with each other.

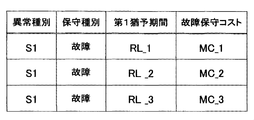

- the case management data table 21 has, as data items, a case number, an abnormality type, a maintenance type, a preventive maintenance execution time, a failure occurrence time, and a maintenance work number. Case management records in each row form part of each case data. Specifically, the case management record with the maintenance type “failure” and including the failure occurrence time constitutes a part of failure case data (in other words, failure maintenance case data), and the maintenance type is “prevention”. The case management record including the execution time of preventive maintenance constitutes a part of the preventive maintenance case data.

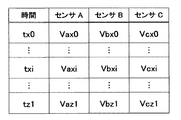

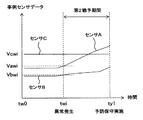

- the case sensor data table 22 stores case sensor data associated with each case management record (in other words, the case number of each case management record is given). Specifically, sensor data (see FIG. 9) before the failure occurrence time (for example, tz1) is stored for the case management record whose maintenance type is “failure” and includes the failure occurrence time. This constitutes part of the failure case data. For the case management record whose maintenance type is “preventive” and includes the preventive maintenance execution time, sensor data (see FIG. 10) before the preventive maintenance execution time (for example, ty1) is stored. This constitutes part of the preventive maintenance case data.

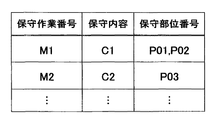

- the maintenance work data table 23 (see FIG. 11) has a maintenance work number, maintenance contents, and a maintenance part number as data items.

- the maintenance work numbers in the maintenance work data table 23 are associated with the maintenance work numbers in the case management data table 21, and the maintenance work records in each row in FIG. 11 constitute a part of each case data.

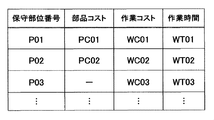

- the cost data table 24 (see FIG. 12) includes maintenance part numbers, parts costs, work costs, and work times as data items.

- the maintenance part number in the cost data table 24 is associated with the maintenance part number in the maintenance work data table 24.

- the maintenance work may involve part replacement or may not involve part replacement. Therefore, the cost record of each line in FIG. 12 includes a part cost and a work cost, and a part including a work cost without a part cost.

- the maintenance work record and the cost record associated with the case management record whose maintenance type is “failure” are information on the failure maintenance cost and constitute a part of the failure case data. Further, the maintenance work record and the cost record associated with the case management record whose maintenance type is “prevention” are information on the preventive maintenance cost and constitute a part of the preventive maintenance case data.

- the case data extraction unit 13 is configured to extract case data including the type of abnormality when it is diagnosed by the state abnormality diagnosis unit 11 that an abnormality has occurred. More specifically, the case management record including the same abnormality type is extracted from the case management data table 21 with reference to the abnormality type (for example, S1) input from the state abnormality diagnosis unit 11. Then, the extracted case management record is output to the grace period estimation unit 14 in association with the occurrence time of the abnormality input from the state abnormality diagnosis unit 11, the sensor data at the occurrence time of the abnormality, and the body information. Further, the extracted case management record is output to the maintenance cost estimation unit 15 in association with the abnormality occurrence time and machine information input from the state abnormality diagnosis unit 11.

- the abnormality type for example, S1

- the grace period estimation unit 14 calculates a grace period corresponding to each case management record input from the case data extraction unit 13. For example, when the maintenance type of the case management record input from the case data extraction unit 13 is “failure”, the first grace period until the failure occurs is calculated. Specifically, together with the case management record 25a shown in FIG. 8, the abnormality occurrence time “t1”, the sensor A data “Va1”, the sensor B data “Vb1”, and the sensor C data “ A case where “Vc1” is input from the case data extraction unit 13 will be described as an example.

- the data of the sensor A, the data of the sensor B, and the data of the sensor C that are associated with the case management record 25a and before the failure occurrence time tz1 are searched (see FIG. 9). Then, with respect to the past sensor A data, sensor B data, and sensor C data searched, the sensor A data Va1, the sensor B data Vb1, and the sensor C data Vc1 at the current abnormality occurrence time t1. Is matched. More specifically, the spatial distance in the multivariate space is calculated in the same manner as the above-described K-means method, and sensor data (Vaxi, Vbxi, Vcxi) having a close spatial distance is searched. Thereby, as shown in FIG.

- the past abnormality occurrence time txi is acquired. Then, by calculating the difference between the past abnormality occurrence time txi and the corresponding past failure occurrence time tz1, the first grace period starting from the current abnormality occurrence time (in other words, the remaining lifetime) ) Is calculated. Then, the calculated first grace period is output to the risk map creation unit 16 in association with the corresponding case management record 25a (and the occurrence time of abnormality, machine information).

- the second grace period in which the preventive maintenance can be postponed without causing a failure is calculated.

- a case where “Vc1” is input will be described as an example.

- the past occurrence time twi of the abnormality is acquired.

- the second grace period starting from the current abnormality occurrence time is calculated by calculating the difference between the past abnormality occurrence time twi and the corresponding preventive maintenance execution time ty1 corresponding thereto.

- the calculated second grace period is output to the risk map creation unit 16 in association with the corresponding case management record 25b (and the occurrence time of the abnormality, the machine information).

- the maintenance cost estimation unit 15 calculates a maintenance cost corresponding to each case management record input from the case data extraction unit 13. That is, a failure management cost is calculated corresponding to a case management record whose maintenance type is “failure” (in other words, failure case data), and a case management record whose maintenance type is “prevention” (in other words, preventive maintenance case) Data) to calculate preventive maintenance costs. More specifically, first, referring to the maintenance work number (for example, “M1”) of the case management record, the maintenance work data table 23 is searched for a maintenance work record including the same maintenance work number.

- the cost data table 24 is searched for cost records including the same maintenance part number. Then, the parts cost (for example, “PC01” and “PC02”) and the work cost (for example, “WC01” and “WC01”) of the retrieved cost record are integrated to calculate the maintenance cost. Then, the calculated maintenance cost is output to the risk map creation unit 16 in association with the corresponding case management record (and the occurrence time of abnormality, machine information).

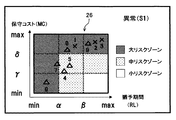

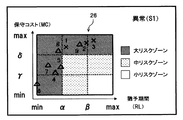

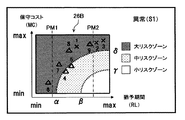

- the risk map creation unit 16 inputs the first grace period or the second grace period associated with the case management record (and the occurrence time of the abnormality, the aircraft information) from the grace period estimation unit 14, and the case management record (and The maintenance cost estimation unit 15 inputs a failure maintenance cost or a preventive maintenance cost associated with an abnormality occurrence time and machine information. Then, for example, as shown in FIG. 15, a combination of the first grace period and failure maintenance cost that share the case management record (and the occurrence time of the abnormality, the machine information) is created, and according to the abnormality type of the case management record Classify into groups. Further, for example, as shown in FIG.

- a combination of the second grace period and the preventive maintenance cost in which the case management record (and the occurrence time of the abnormality and the aircraft information) are common is created, and the combination of the case management record according to the abnormality type Classify into groups.

- a risk map 26 (see FIG. 17) is created for each type of abnormality, and the risk map 26 is output to the screen display unit 17 and displayed on the screen.

- the risk map 26 shows a combination of a grace period and a maintenance cost obtained based on each case data in a two-dimensional coordinate system with the grace period and the maintenance cost as coordinate axes.

- the combination of the first grace period obtained based on each failure case data and the failure maintenance cost (see the x in FIG. 17), and the second grace period obtained based on each preventive maintenance case data.

- the preventive maintenance cost combination (see ⁇ in FIG. 17) are plotted so as to be identifiable in the same coordinate system.

- the grace period is divided into a plurality of levels (ranges)

- the maintenance cost is divided into a plurality of levels (ranges)

- the entire coordinate system is divided into a plurality of risk zones (regions).

- the risk zone is shown to be identifiable by color tone.

- the grace period (RL) is divided into a small level (RL ⁇ ), a medium level ( ⁇ ⁇ RL ⁇ ), and a large level ( ⁇ ⁇ RL).

- the maintenance cost (MC) is divided into a small level (MC ⁇ ), a medium level ( ⁇ ⁇ MC ⁇ ), and a large level ( ⁇ ⁇ MC).

- the entire coordinate system is divided into a large risk zone (region satisfying the condition of RL ⁇ or ⁇ ⁇ MC), a medium risk zone ( ⁇ ⁇ RL ⁇ and MC ⁇ , or ⁇ ⁇ RL and ⁇ ⁇ MC ⁇ ). ) And small risk zones (regions satisfying ⁇ ⁇ RL and MC ⁇ ).

- the maintenance management device 3 diagnoses whether or not an abnormality has occurred in the sensor data collected from each operating machine 1, and when diagnosing that an abnormality has occurred, state abnormality information (specifically, for example, the type of abnormality) And an abnormal occurrence time) are displayed in association with the aircraft information. Thereby, the administrator can know the state abnormality of the working machine 1.

- the maintenance management device 3 extracts failure case data or preventive maintenance case data including the same abnormality type. For example, when failure case data is extracted, based on the failure case data, a first grace period until a failure occurs and a failure maintenance cost when a failure occurs after the first grace period elapses are estimated. . For example, when preventive maintenance case data is extracted, based on the preventive maintenance case data, a second grace period in which preventive maintenance can be postponed without causing a failure, and a second grace period without failure occurs. Estimate the preventive maintenance cost in the event of a failure. Then, a risk map indicating a combination of the first grace period and the failure maintenance cost or / and a combination of the second grace period and the preventive maintenance cost is created. Then, when the administrator operates the operation unit such as a keyboard or a mouse to select the state abnormality information (and the aircraft information) on the state abnormality screen and is instructed to display the risk map, the corresponding risk map is displayed. Display the risk map screen shown.

- the administrator can determine the maintenance timing from the time grace until the failure occurs based on the past results. it can. Further, the maintenance timing can be determined in consideration of not only the time delay until the failure occurs but also the failure maintenance cost. That is, for example, if the failure maintenance cost is high, it is possible to determine that it is better to perform preventive maintenance early so that a failure does not occur. In addition, for example, if the failure maintenance cost seems to be low, it is possible to determine that the preventive maintenance may be delayed in order to prevent the machine from being stopped for the preventive maintenance and the production efficiency from decreasing. .

- the administrator can suspend the preventive maintenance based on the past performance (in other words, no failure occurs).

- the maintenance timing can be determined from the time delay. Further, the maintenance timing can be determined in consideration of the preventive maintenance cost as well as the time delay in which the preventive maintenance can be postponed. That is, for example, if the preventive maintenance timing is delayed and the preventive maintenance cost increases, it can be determined that the preventive maintenance should be performed at an early stage.

- the risk map screen shown in FIG. 17 will be described.

- combinations of three first grace periods and failure maintenance costs (RL_1, MC_1), (RL_2, MC_2), and (RL_3, MC_3) are shown to belong to the large risk zone.

- the first grace period is at a medium level ( ⁇ ⁇ RL_1 ⁇ )

- the failure maintenance cost is at a high level ( ⁇ ⁇ MC_1).

- the first grace period is at a high level ( ⁇ ⁇ RL_2, ⁇ ⁇ RL_3), and the failure maintenance cost is at a high level ( ⁇ ⁇ MC_2, ⁇ ⁇ MC_3).

- the combination of two second grace periods and preventive maintenance costs (RL_4, MC_4), (RL_5, MC_5) is shown to belong to the medium risk zone, and they have the second grace period in the middle level. ( ⁇ ⁇ RL_4 ⁇ , ⁇ ⁇ RL_5 ⁇ ), and the preventive maintenance cost is at a medium level ( ⁇ ⁇ MC_4 ⁇ , ⁇ ⁇ MC_5 ⁇ ).

- combinations of four second grace periods and preventive maintenance costs (RL_6, MC_6), (RL_7, MC_7), (RL_8, MC_8), and (RL_9, MC_9) are shown to belong to the large risk zone. .

- the second grace period is at a low level (RL_6 ⁇ )

- the preventive maintenance cost is at a low level (MC_6 ⁇ )

- the second grace period is at a low level (RL_7 ⁇ )

- the preventive maintenance cost is at a medium level ( ⁇ ⁇ MC_7 ⁇ ).

- the second grace period is at a medium level ( ⁇ ⁇ RL_8 ⁇ ), and the preventive maintenance cost is at a high level ( ⁇ ⁇ MC_8).

- the second grace period is at a high level ( ⁇ ⁇ RL_9), and the preventive maintenance cost is at a high level ( ⁇ ⁇ MC_9).

- the administrator pays attention to the combination of the grace period and the maintenance cost (RL_1, MC_1), (RL_4, MC_4), (RL_5, MC_5), (RL_8, MC_8), and sets the maintenance timing to the grace period RL_4. , RL_5, or RL_8, or a timing before or before can be determined. Further, for example, paying attention to the combination of the grace period and the maintenance cost (RL_6, MC_6), (RL_7, MC_7), (RL_8, MC_8), the delay of the preventive maintenance timing increases the preventive maintenance cost. It is possible to judge that it is better to carry out at an early stage.

- support for determining the maintenance timing of the working machine 1 can be performed. Therefore, the burden on the administrator can be reduced.

- the grace period estimation unit 14 calculates a grace period starting from the current occurrence time of the abnormality, and the risk map creation unit 16 uses the grace period starting from the current occurrence time of the abnormality.

- the case where the risk map 26 indicating the combination of the period and the maintenance cost is created and displayed on the screen display unit 17 has been described as an example.

- the present invention is not limited to this, and various modifications can be made without departing from the scope of the invention and the technical idea. Can be modified. That is, for example, the grace period estimation unit 14 presents when the time has elapsed from the occurrence of the current abnormality until the present time (specifically, the current date and time or the current operation time input from the operation information input unit 9).

- the grace period starting from the current time may be calculated by calculating the difference between the occurrence time of the current abnormality and the current time, and subtracting the difference from the grace period starting from the current time of occurrence of the abnormality.

- the risk map creation unit 16 may create a risk map 26 indicating a combination of a grace period and a maintenance cost starting from the current time and display the risk map 26 on the screen display unit 17. That is, the risk map 26 transitions from the state shown in FIG. 17 to the state shown in FIG. 18 with time (that is, the display data moves to the left).

- the administrator must judge that the timing for performing preventive maintenance is approaching because the number of cases belonging to the medium risk zone has decreased and the number of cases belonging to the large risk zone has increased. Is possible.

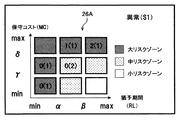

- the risk map creation unit 16 creates a risk map 26 that plots a combination of a grace period and a maintenance cost in a two-dimensional coordinate system, and displays this on the screen.

- the risk map creation unit 16 uses the first region (RL ⁇ and MC ⁇ ) and the second region (RL ⁇ and ⁇ ⁇ MC ⁇ ).

- a risk map 26A indicating the number of combinations of grace periods and maintenance costs classified into regions ( ⁇ ⁇ RL and ⁇ ⁇ MC) may be created and displayed on the screen display unit 17. Good.

- FIG. 1 Third region (RL ⁇ and ⁇ ⁇ MC), fourth region ( ⁇ ⁇ RL ⁇ and MC ⁇ ), fifth region ( ⁇ ⁇ RL ⁇ and ⁇ ⁇ MC ⁇ ), 6 region ( ⁇ ⁇ RL ⁇ and ⁇ ⁇ MC), 7th region ( ⁇ ⁇ RL and MC ⁇ ) region, 8th region ( ⁇ ⁇ RL and ⁇ ⁇ MC ⁇ ), and 9th region

- a risk map 26A indicating the number of combinations of grace periods and maintenance costs classified into regions ( ⁇ ⁇ RL and ⁇ ⁇ MC) may be created and displayed on the screen display unit 17. Good.

- FIG. 1 Third region (RL ⁇ and ⁇ ⁇ MC), fourth region ( ⁇ ⁇ RL ⁇ and MC ⁇ ), fifth region ( ⁇ ⁇ RL ⁇

- the number of combinations of the first grace period and the failure maintenance cost is shown outside the parentheses, and the number of combinations of the second grace period and the preventive maintenance cost is shown in parentheses.

- the first to third, sixth, and ninth areas correspond to the large risk zone

- the fourth, fifth, and eighth areas correspond to the medium risk zone

- the seventh area corresponds to the small risk zone.

- each region is shown to be identifiable by color tone or the like according to the risk zone, as in the above embodiment. Also in such a modification, the same effect as the one embodiment can be obtained.

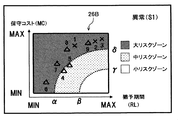

- the risk map 26 has been described as an example in which the risk map 26 is divided into a large risk zone, a medium risk zone, and a small risk zone using a polygonal boundary as shown in FIG.

- an arc-shaped boundary line may be used to divide into a large risk zone, a medium risk zone, and a small risk zone.

- the radius of the axis of the first arc specifically, the maximum value MAX of the grace period and the minimum value MIN of the maintenance cost are centered).

- a small area with a large maintenance cost may be set as a large risk zone, and an area between the first arc and the second arc may be divided into medium risk zones. Also in such a modification, the same effect as the one embodiment can be obtained.

- the maintenance management device 3 may include a periodic maintenance information storage unit 27 as shown in FIG.

- This periodic maintenance information storage unit 27 is set as the manufacturer's recommended value as the periodic maintenance information or is set in advance by the operator as a periodic maintenance interval, and the previous periodic maintenance execution time in each operating machine 1. I remember. Therefore, it is possible to calculate the next periodic maintenance timing based on the periodic maintenance information. Therefore, as a modification, the risk map creation unit 16 changes the setting of ⁇ so as to correspond to the next periodic maintenance timing, and changes the setting of ⁇ so as to correspond to the next periodic maintenance timing.

- 26 (or 26A, 26B) may be created and displayed on the screen display unit 17.

- the timing of the regular maintenance may be indicated on the risk map 26 (or 26A, 26B) by changing the risk zone so as to match the timing of the regular maintenance.

- the administrator can determine the timing of preventive maintenance while referring to the timing of periodic maintenance. Specifically, for example, according to the risk map screen shown in FIG. 17, when preventive maintenance is performed in accordance with the timing ( ⁇ ) of the next periodic maintenance, the occurrence of a failure can be prevented with a high probability.

- preventive maintenance is performed in accordance with the periodic maintenance timing ( ⁇ )

- preventive maintenance costs are higher than when preventive maintenance is performed at the next periodic maintenance timing ( ⁇ ). Judgment can be made.

- the screen display unit 17 may display timing lines PM1 and PM2 indicating the regular maintenance timing on the risk map 26B as shown in FIG.

- the administrator can determine the timing of preventive maintenance while referring to the timing of periodic maintenance. Specifically, when preventive maintenance is performed in accordance with the next periodic maintenance timing (PM1), the occurrence of a failure can be prevented with a high probability, and preventive maintenance is performed in accordance with the next periodic maintenance timing (PM2). It is possible to determine that a failure may occur before the preventive maintenance is performed. In addition, when preventive maintenance is performed at the next periodic maintenance timing (PM2), preventive maintenance costs are higher than when preventive maintenance is performed at the next periodic maintenance timing (PM1). Judgment can be made.

- the administrator may operate the operation unit such as a keyboard or a mouse so that the timing line on the risk map 26B can be moved in the axial direction of the grace period (see FIG. 23). Then, the periodic maintenance interval may be calculated in response to the change of the timing line, and the calculated periodic maintenance interval may be output to the periodic maintenance information storage unit 27 for rewriting. That is, it is possible to change the setting and timing of periodic maintenance using the risk map screen.

- the combination of the first grace period and the failure maintenance cost and the combination of the second grace period and the preventive maintenance cost are shown in the same risk map 26 (or 26A, 26B).

- different risk maps in other words, different coordinate systems

- the same effect as described above can be obtained.

- case data storage unit 12 has been described by taking as an example a case in which failure case data and preventive maintenance case data are stored in advance.

- the present invention is not limited to this, and the gist and technology of the present invention Various modifications can be made without departing from the scope of the idea.

- the case data storage unit 12 may store only failure case data in advance.

- the case data extraction unit 13 extracts failure case data including the type of abnormality.

- the grace period estimation unit 14 calculates a first grace period based on each extracted failure case data

- the maintenance cost estimation unit 15 calculates a failure maintenance cost based on each extracted failure case data.

- the risk map creation unit 16 creates a risk map indicating a combination of the first grace period and the failure maintenance cost obtained based on each failure case data, and displays the risk map on the screen display unit 17. In this case, the same effect as described above can be obtained.

- the case data storage unit 12 may store only preventive maintenance case data in advance.

- the case data extraction unit 13 extracts the preventive maintenance case data including the type of abnormality when the state abnormality diagnosis unit 11 diagnoses that an abnormality has occurred.

- the grace period estimation unit 14 calculates the second grace period based on each preventive maintenance case data

- the maintenance cost estimation unit 15 calculates the preventive maintenance cost based on each extracted preventive maintenance case data, and the maintenance cost.

- the estimation unit 15 calculates the preventive maintenance cost based on each extracted preventive maintenance case data.

- the risk map creation unit 16 creates a risk map indicating a combination of the second grace period and the preventive maintenance cost obtained based on each preventive maintenance case data, and causes the screen display unit 17 to display the risk map. In this case, the same effect as described above can be obtained.

- the case where the risk map creation unit 16 is provided and the risk map 26 (or 26A, 26B) created by the risk map 16 is displayed has been described as an example.

- the present invention is not limited, and various modifications can be made without departing from the spirit and technical scope of the present invention. That is, for example, instead of the risk map creation unit 16, a list as shown in FIG. 15 or FIG. 16 described above (preferably, information indicating which risk zone the combination of the grace period and the maintenance cost belongs to is added.

- a list creation unit (not shown) to be created, and the list created by the list creation unit may be displayed on the screen display unit 17. Even in such a modification, it is possible to assist in determining the maintenance timing of the operating machine 1.

- the case data stored in advance in the case data storage unit 12 is the case sensor data (specifically, sensor data before the occurrence of a past failure or past preventive maintenance is performed).

- the grace period estimation unit 14 includes a case where the occurrence time of the past abnormality is calculated by collating the sensor data at the occurrence time of the current abnormality with the case sensor data.

- the present invention is not limited to this, and various modifications can be made without departing from the spirit and technical scope of the present invention. That is, for example, the case data may include an abnormality occurrence time instead of the case sensor data. Even in such a modification, the same effect as described above can be obtained.

- the case data stored in advance in the case data storage 12 includes a maintenance work record and a cost record as information on the maintenance cost.

- the maintenance cost estimation unit includes the maintenance work record and the maintenance work record.

Landscapes

- Business, Economics & Management (AREA)

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Strategic Management (AREA)

- Development Economics (AREA)

- Human Resources & Organizations (AREA)

- Theoretical Computer Science (AREA)

- Economics (AREA)

- Marketing (AREA)

- General Business, Economics & Management (AREA)

- Tourism & Hospitality (AREA)

- Accounting & Taxation (AREA)

- Finance (AREA)

- Entrepreneurship & Innovation (AREA)

- Structural Engineering (AREA)

- Civil Engineering (AREA)

- Mining & Mineral Resources (AREA)

- General Engineering & Computer Science (AREA)

- Game Theory and Decision Science (AREA)

- Operations Research (AREA)

- Quality & Reliability (AREA)

- Automation & Control Theory (AREA)

- Health & Medical Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Primary Health Care (AREA)

- Testing And Monitoring For Control Systems (AREA)

- Operation Control Of Excavators (AREA)

- Component Parts Of Construction Machinery (AREA)

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

Abstract

稼働機械の保守タイミングを判断する支援を行うことができる稼働機械の保守管理装置を提供する。 保守管理装置3は、状態異常診断部11、猶予期間推定部14、保守コスト推定部15、及び画面表示部17を備える。そして、状態異常診断部11で異常が発生したと診断した場合に、故障が発生するまでの第1猶予期間を猶予期間推定部14で推定し、第1猶予期間が経過して故障が発生した場合にかかる故障保守コストを保守コスト推定部15で推定し、第1猶予期間と故障保守コストの組合せを画面表示部17で表示する。あるいは、故障が発生することなく予防保守を延期可能な第2猶予期間を猶予期間推定部14で推定し、故障が発生することなく第2猶予期間が経過した場合にかかる予防保守コストを保守コスト推定部15で推定し、第2猶予期間と予防保守コストの組合せを画面表示部17で表示する。

Description

本発明は、稼働機械のセンサデータに対し異常が発生したか否かを診断する稼働機械の保守管理装置に関する。

鉱山等で使用されるショベルやダンプ等の稼働機械(作業機械)は、1日24時間稼働することが要求されており、故障等によって停止した場合に影響が大きい。そのため、健全な状態を維持するために保守がしばし行われる。この保守は、主として機械の稼働時間を基準にした定期保守が一般的であり、機械の稼働時間に応じて、設計基準で定められた部位の点検整備若しくは部品交換が行われる。

近年では、上述した定期保守に加えて、状態基準保守(CBM:Condition Based Maintenance)が運用されつつある(例えば、特許文献1参照)。この状態基準保守では、稼働機械に備えられた各種センサのデータを収集し、このデータを診断することによって、稼働機械の状態異常を早期に発見し、機械の故障停止前に保守を行う。これにより、定期保守の合間に突発的に発生する機械の故障停止を防止し、その影響を最小限にとどめるようになっている。

比較的規模の大きな鉱山においては、ディスパッチシステムと呼ばれる稼働機械の運行管理システムが用いられている。この運行管理システムでは、稼働機械から稼働情報や機体情報が無線通信システムを介しサーバに送信され、それらの情報を示す管理画面が表示されており、この管理画面を管理者(ディスパッチャ)が監視する。そして、管理者は、稼働機械の故障停止などを知ると、無線通話によって稼働機械の運転員に詳細な状況を確認するとともに、鉱山内にいる保守員に指示して保守を行わせる。すなわち、従来は、実際に機械が故障停止してから対応する場合が多かった。

そこで、上述した状態基準保守を導入すれば、機械が故障停止する前に機械の状態異常を知ることが可能である。しかし、管理者は、機械の状態異常を知った場合に、機械をすぐに止めて予防保守(故障発生前の保守)を実施したほうがよいか、若しくは定期保守のタイミングまで待ったほうがよいかを判断しなければならない。このような判断は、故障発生までの時間的猶予だけでなく、保守コストも考慮する必要がある。何故なら、予防保守のために機械を止めると、生産効率の低下に伴う損害コストが生じるからである。

本発明は、上記事柄に鑑みてなされたものであり、その目的は、稼働機械の保守タイミングを判断する支援を行うことができる稼働機械の保守管理装置を提供することにある。

(1)上記目的を達成するために、本発明は、稼働機械から離れた位置に設けられ、前記稼働機械のセンサデータを収集する稼働機械の保守管理装置において、前記稼働機械のセンサデータに対し異常が発生したか否かを診断する状態異常診断部と、前記状態異常診断部で異常が発生したと診断された場合に、故障が発生するまでの第1猶予期間、又は/及び故障が発生することなく予防保守を延期可能な第2猶予期間を推定する猶予期間推定部と、前記第1猶予期間が経過して故障が発生した場合にかかる故障保守コスト、又は/及び故障が発生することなく前記第2猶予期間が経過した場合にかかる予防保守コストを推定する保守コスト推定部と、前記第1猶予期間と前記故障保守コストの組合せ、又は/及び前記第2猶予期間と前記予防保守コストの組合せを表示する画面表示部とを備える。

このような本発明においては、稼働機械のセンサデータに対し異常が発生したと診断した場合に、猶予期間と保守コストを推定して表示する。

具体的には、例えば、故障が発生するまでの第1猶予期間と、この第1猶予期間が経過して故障が発生した場合にかかる故障保守コストを推定して、それらの組合せを表示する。これにより、管理者は、故障発生までの時間的猶予から、保守タイミングを判断することができる。また、故障発生までの時間的猶予だけでなく、故障保守コストも考慮して、保守タイミングを判断することができる。すなわち、例えば、故障保守コストが高いようであれば、故障が発生しないように予防保守を早めに行ったほうがよいと判断することが可能である。また、例えば、故障保守コストが低いようであれば、予防保守のために機械を停止して生産効率が低下するのを避けるために、予防保守を遅らせてもよいと判断することが可能である。

また、例えば、故障が発生することなく予防保守を延期可能な第2猶予期間と、故障が発生することなく第2猶予期間が経過した場合にかかる予防保守コストを推定して、それらの組合せを表示する。これにより、管理者は、予防保守を延期可能な時間的猶予から、保守タイミングを判断することができる。また、予防保守を延期可能な時間的猶予だけでなく、予防保守コストも考慮して、保守タイミングを判断することができる。すなわち、例えば、予防保守のタイミングを遅らせると予防保守コストが高くなるようであれば、予防保守を早い段階で行ったほうがよいと判断することが可能である。

以上のようにして本発明においては、稼働機械の保守タイミングを判断する支援を行うことができる。

(2)上記(1)において、好ましくは、故障の発生時間、故障の発生前のセンサデータ、及び故障の予兆である異常の種別をそれぞれ含む複数の故障事例データを予め記憶する事例データ記憶部と、前記状態異常診断部で異常が発生したと診断された場合に、その異常の種別を含む故障事例データを抽出する事例データ抽出部とを備え、前記猶予期間推定部は、前記事例データ抽出部で抽出された各故障事例データに含まれる過去の故障の発生前のセンサデータに対し、前記状態異常診断部で用いられた現在の異常の発生時間におけるセンサデータを照合することによって、過去の異常の発生時間を取得し、この過去の異常の発生時間とこれに対応する過去の故障の発生時間との差分を、現在の異常の発生時間を起点とした第1猶予期間として演算する。

(3)上記(1)において、好ましくは、故障の発生時間、故障の予兆である異常の種別、及び異常の発生時間をそれぞれ含む複数の故障事例データを予め記憶する事例データ記憶部と、前記状態異常診断部で異常が発生したと診断された場合に、その異常の種別を含む故障事例データを抽出する事例データ抽出部とを備え、前記猶予期間推定部は、前記事例データ抽出部で抽出された各故障事例データに含まれる過去の異常の発生時間と過去の故障の発生時間との差分を、現在の異常の発生時間を起点とした第1猶予期間として演算する。

(4)上記(2)又は(3)において、好ましくは、前記猶予期間推定部は、現在の異常の発生後から現時点まで時間が経過したとき、現在の異常の発生時間を起点とした前記第1猶予期間を基にして、現時点を起点とした第1猶予期間を演算する。

(5)上記(2)~(4)のいずれか1つにおいて、好ましくは、前記事例データ記憶部で記憶された各故障事例データは、故障保守コストに関する情報をさらに含み、前記保守コスト推定部は、前記事例データ抽出部で抽出された各故障事例データに含まれる故障保守コストに関する情報に基づいて前記故障保守コストを取得し、前記画面表示部は、前記事例データ抽出部で抽出された各故障事例データに基づいて得られた前記第1猶予期間と前記故障保守コストの組合せを表示する。

(6)上記(1)~(5)のいずれか1つにおいて、好ましくは、予防保守の実施時間、予防保守の実施前のセンサデータ、及び予防保守の起因である異常の種別をそれぞれ含む複数の予防保守事例データを予め記憶する事例データ記憶部と、前記状態異常診断部で異常が発生したと診断された場合に、その異常の種別を含む予防保守事例データを抽出する事例データ抽出部とを備え、前記猶予期間推定部は、前記事例データ抽出部で抽出された各予防保守事例データに含まれる過去の予防保守の実施前のセンサデータに対し、前記状態異常診断部で用いられた現在の異常の発生時間におけるセンサデータを照合することによって、過去の異常の発生時間を取得し、この過去の異常の発生時間とこれに対応する過去の予防保守の実施時間との差分を、現在の異常の発生時間を起点とした第2猶予期間として演算する。

(7)上記(1)~(5)のいずれか1つにおいて、好ましくは、予防保守の実施時間、予防保守の起因である異常の種別、及び異常の発生時間をそれぞれ含む複数の予防保守事例データを予め記憶する事例データ記憶部と、前記異常診断部で異常が発生したと診断された場合に、その異常の種別を含む予防保守事例データを抽出する事例データ抽出部とを備え、前記猶予期間推定部は、前記事例データ抽出部で抽出された各予防保守事例データに含まれる過去の異常の発生時間と過去の予防保守の実施時間との差分を、現在の異常の発生時間を起点とした第2猶予期間として演算する。

(8)上記(6)又は(7)において、好ましくは、前前記猶予期間推定部は、現在の異常の発生後から現時点まで時間が経過したとき、現在の異常の発生時間を起点とした前記第2猶予期間を基にして、現時点を起点とした第2猶予期間を演算する。

(9)上記(6)~(9)のいずれか1つにおいて、好ましくは、前記事例データ記憶部で記憶された各予防保守事例データは、予防保守コストに関する情報を含み、前記保守コスト取得部は、前記事例データ抽出部で抽出された各予防保守事例データに含まれる予防保守コストに関する情報に基づいて前記予防保守コストを取得し、前記画面表示部は、前記事例データ抽出部で抽出された各予防保守事例データに基づいて得られた前記第2猶予期間と前記予防保守コストの組合せを表示する。

(10)上記(5)又は(9)において、好ましくは、前記事例データ抽出部で抽出された各故障事例データに基づいて得られた前記第1猶予期間と前記故障保守コストの組合せ、又は/及び前記事例データ抽出部で抽出された各予防保守事例データに基づいて得られた前記第2猶予期間と前記予防保守コストの組合せを、猶予期間及び保守コストをそれぞれ座標軸とした座標系で示すリスクマップを作成するリスクマップ作成部を備え、前記画面表示部は、前記リスクマップを表示する。

(11)上記(10)において、好ましくは、前記リスクマップ作成部は、前記座標系を複数の領域に区画して、各領域に分類された前記第1猶予期間と前記故障保守コストの組合せの件数、又は/及び前記第2猶予期間と前記予防保守コストの組合せの件数を示すリスクマップを作成する。

(12)上記(10)又は(11)において、好ましくは、前記画面表示部は、前記リスクマップ上に定期保守のタイミングを示す。

本発明によれば、稼働機械の保守タイミングを判断する支援を行うことができる。

本発明の一実施形態を、図面を参照しつつ説明する。

図1は、本発明の適用対象である運行管理システムの構成を表す概略図である。図2は、本発明の適用対象である運行管理システムの構成とともに情報の流れを表す概略図である。

これら図1及び図2で示すように、鉱山の採石場ではショベル1Aやダンプ1B等の稼働機械(作業機械)1が使用されおり、それら稼働機械1を管理する運行管理システムが用いられている。この運行管理システムでは、採石場の近傍若しくは遠隔の管理事務所2に、保守管理装置3が設置されている。稼働機械1には、GPS衛星4を利用して自機の位置を取得する位置取得装置(図示せず)と、各種センサ(図示せず)が備えられている。そして、各稼働機械1の稼働情報(詳細には、位置、稼働時間、及び各種センサのデータ等)や機体情報(詳細には、機種及び号機など)が無線通信システム(詳細には、例えば、稼働機械1側の無線通信装置、中継局5、及び管理事務所2側の無線通信装置など)を介して保守管理装置3に送信されるようになっている。保守管理装置3は、各稼働機械1から収集した情報を示す管理画面(図示せず)を表示しており、この管理画面を管理者6(ディスパッチャ)が監視する。そして、管理者6は、管理画面で示された情報から判断して稼働機械1の運転員7に運転指示を出すとともに、保守員8に保守指示を出す。保守員8は、この保守指示に応じて稼働機械1の保守作業を行う。なお、保守員8は、保守管理装置3からの情報を受信して表示する携帯端末(図示せず)を保持し、この携帯端末で表示された情報から判断して保守作業を行うようにしてもよい。

保守管理装置3は、各稼働機械1から収集した各種センサのデータに対し異常が発生したか否かを診断するとともに、異常が発生したと判定した場合に状態異常情報(詳細は後述)を表示するようになっている。さらに、各状態異常情報に対応して猶予期間と保守コストを推定して表示するようになっている。詳細には、例えば、故障が発生するまでの第1猶予期間と、この第1猶予期間が経過して故障が発生した場合にかかる故障保守コストとを推定して、それらの組合せを表示する。また、故障が発生することなく予防保守を延期可能な第2猶予期間と、故障が発生することなく第2猶予期間が経過した場合にかかる予防保守コストを推定して、それらの組合せを表示する。以降、詳細を説明する。

図3は、本実施形態における保守管理装置3の機能的構成を表すブロック図である。

この図3で示すように、保守管理装置3は、稼働情報入力部9、診断基準データ記憶部10、状態異常診断部11、事例データ記憶部12、事例データ抽出部13、猶予期間推定部14、保守コスト推定部15、リスクマップ作成部16、及び画面表示部17を備えている。

稼働情報入力部9は、各稼働機械1から収集されて機体情報と関連付けられた稼働情報(詳細には、稼働機械1の位置、稼働時間、及びセンサデータ等)を入力している。そして、機体情報と関連付けられた稼働情報の一部を画面表示部17に出力して表示させるとともに、機体情報と関連付けられたセンサデータを状態異常診断部11に出力するようになっている。

診断基準データ記憶部10は、診断基準データ18(図4参照)を予め記憶しており、状態異常診断部11は、この診断基準データ18に基づき、稼働情報入力部9から入力したセンサデータに対し異常(故障の予兆)が発生したか否か(言い換えれば、稼働機械1の運転に支障をきたさない程度の状態異常が発生したか否か)を診断するようになっている。診断基準データ18は、データ項目として、異常の種別、診断方式、センサの種別、及び基準データを有しており、図4中各行の診断基準レコードが1つの診断処理を示している。そして、異常の種別毎に1つ又は複数の診断基準レコードが予め用意されており、いずれの診断基準レコードに基づいた診断処理を行うかが予め選択設定されている。

診断処理の具体例について説明する。例えば図4で示す診断基準レコード19aに基づいた診断処理を行う場合(言い換えれば、閾値判定法で診断する場合)は、稼働情報入力部9から入力したセンサAのデータを用い、基準データthaを閾値として用いる。そして、センサAのデータが閾値thaに達したか否かを判定することにより、異常S1が発生したか否かを診断する。そして、例えば図5で示すように、センサAのデータが閾値thaに達した時間t0を、異常S1の発生時間(詳細には、発生日時、又は稼働時間を基準にした発生時間)として取得する。

また、例えば図4で示す診断基準レコード19bに基づいた診断処理を行う場合(言い換えれば、K平均法で診断する場合)は、稼働情報入力部9から入力したセンサAのデータ、センサBのデータ、及びセンサCのデータを用いる。K平均法(K-menas法)は、多変量データを教示なしで分類するデータ分類手法であり、それぞれの入力データを多変量空間における点とみなし、その各点のユークリッド距離の近さを基準としてデータのクラスタ(塊)を見つける方法である。ここでは、センサAのデータ、センサBのデータ、及びセンサCのデータを多変量データとして扱い、正常時の時系列データから生成されるデータのクラスタが予め取得されて、detafile0として予め記憶されている。そして、稼働情報入力部9から入力したセンサAのデータ、センサBのデータ、及びセンサCのデータは、前述した正常時のデータのクラスタに含まれないか否か、若しくはクラスタからの空間距離が大きいか否かを判定することにより(言い換えれば、正常時のデータから逸脱しているか否かを判断することにより)、異常S1が発生したか否かを診断する。そして、例えば図6で示すように、センサAのデータ、センサBのデータ、及びセンサCのデータが正常時のデータのクラスタに含まれないか、若しくはクラスタからの空間距離が大きくなった時間t1を、異常S1の発生時間(詳細には、発生日時、又は稼働時間を基準にした発生時間)として取得する。

状態異常診断部11は、異常が発生したと診断した場合に、状態異常情報(詳細には、例えば異常の種別及び異常の発生時間)を、機体情報と関連付けて、画面表示部17に出力する。これに応じて、画面表示部17は、各状態異常情報を示す状態異常画面(図示せず)を表示する。また、状態異常診断部11は、異常が発生したと診断した場合に、異常の種別、異常の発生時間、及び異常の発生時間におけるセンサデータを、機体情報と関連付けて、事例データ抽出部13に出力するようになっている。具体的には、例えば上述した診断基準レコード19bに基づいた診断処理によって異常が発生したと診断した場合、異常の種別「S1」、異常の発生時間「t1」、並びに異常の発生時間t1におけるセンサAのデータ「Va1」、センサBのデータ「Vb1」、及びセンサCのデータ「Vc1」を、機体情報と関連付けて、事例データ抽出部13に出力する。

事例データ記憶部12は、例えば図7で示すような事例データベース20を構築しており、複数の事例データ(詳細には、故障が発生して故障保守を実施した事例に関する故障事例データや、故障が発生する前に予防保守を実施した事例に関する予防保守事例データ)を予め記憶している。事例データベース20は、事例管理データテーブル21、事例センサデータテーブル22、保守作業データテーブル23、及びコストデータテーブル24で構成され、それらが互いに関連付けられている。

事例管理データテーブル21(図8参照)は、データ項目として、事例番号、異常の種別、保守の種別、予防保守の実施時間、故障の発生時間、及び保守作業番号を有しており、図8中各行の事例管理レコードが各事例データの一部を構成している。詳細には、保守種別が「故障」であって故障の発生時間を含む事例管理レコードは、故障事例データ(言い換えれば、故障保守事例データ)の一部を構成し、保守種別が「予防」であって予防保守の実施時間を含む事例管理レコードは、予防保守事例データの一部を構成している。

事例センサデータテーブル22は、各事例管理レコードに関連付けられた(言い換えれば、各事例管理レコードの事例番号が付与された)事例センサデータを格納している。詳細には、保守種別が「故障」であって故障の発生時間を含む事例管理レコードに対しては、故障の発生時間(例えばtz1)より以前のセンサデータ(図9参照)を格納しており、これが故障事例データの一部を構成している。また、保守種別が「予防」であって予防保守の実施時間を含む事例管理レコードに対しては、予防保守の実施時間(例えばty1)より以前のセンサデータ(図10参照)を格納しており、これが予防保守事例データの一部を構成している。

保守作業データテーブル23(図11参照)は、データ項目として、保守作業番号、保守内容、及び保守部位番号を有している。そして、保守作業データテーブル23の保守作業番号は、事例管理データテーブル21の保守作業番号と関連付けられており、図11中各行の保守作業レコードは、各事例データの一部を構成している。

コストデータテーブル24(図12参照)は、データ項目として、保守部位番号、部品コスト、作業コスト、及び作業時間を有している。そして、コストデータテーブル24の保守部位番号は、保守作業データテーブル24の保守部位番号と関連付けられている。保守作業には、部品交換を伴う場合と、部品交換を伴わない場合がある。そのため、図12中各行のコストレコードは、部品コスト及び作業コストを含むものと、部品コストを含まず作業コストを含むものが存在している。

なお、保守種別が「故障」である事例管理レコードに関連付けられた保守作業レコード及びコストレコードは、故障保守コストに関する情報であって故障事例データの一部を構成している。また、保守種別が「予防」である事例管理レコードに関連付けられた保守作業レコード及びコストレコードは、予防保守コストに関する情報であって予防保守事例データの一部を構成している。

事例データ抽出部13は、状態異常診断部11で異常が発生したと診断された場合に、その異常の種別を含む事例データを抽出するようになっている。詳しく説明すると、状態異常診断部11から入力した異常の種別(例えばS1)を参照し、同じ異常の種別を含む事例管理レコードを事例管理データテーブル21から抽出する。そして、抽出した事例管理レコードを、状態異常診断部11から入力した異常の発生時間、異常の発生時間におけるセンサデータ、及び機体情報と関連付けて、猶予期間推定部14に出力する。また、抽出した事例管理レコードを、状態異常診断部11から入力した異常の発生時間及び機体情報と関連付けて、保守コスト推定部15に出力する。

猶予期間推定部14は、事例データ抽出部13から入力した各事例管理レコードに対応して猶予期間を演算する。例えば事例データ抽出部13から入力した事例管理レコードの保守種別が「故障」である場合は、故障が発生するまでの第1猶予期間を演算する。具体的に、図8で示す事例管理レコード25aとともに、異常の発生時間「t1」、異常の発生時間t1におけるセンサAのデータ「Va1」、センサBのデータ「Vb1」、及びセンサCのデータ「Vc1」を事例データ抽出部13から入力した場合を例にとって説明する。まず、事例センサデータテーブル22において、事例管理レコード25aに関連付けられて故障の発生時間tz1より以前の、センサAのデータ、センサBのデータ、及びセンサCのデータを検索する(図9参照)。そして、検索した過去のセンサAのデータ、センサBのデータ、及びセンサCのデータに対し、現在の異常の発生時間t1におけるセンサAのデータVa1、センサBのデータVb1、及びセンサCのデータVc1を照合する。詳細には、上述したK平均法と同様に多変量空間における空間距離を演算し、この空間距離が近いセンサデータ(Vaxi,Vbxi,Vcxi)を探索する。これにより、図13で示すように、過去の異常の発生時間txiを取得する。そして、過去の異常の発生時間txiとこれに対応する過去の故障の発生時間tz1との差分を演算することにより、現在の異常の発生時間を起点とした第1猶予期間(言い換えれば、余寿命)を演算する。そして、演算した第1猶予期間を、対応する事例管理レコード25a(及び、異常の発生時間、機体情報)と関連付けて、リスクマップ作成部16に出力するようになっている。

一方、例えば事例データ抽出部13から入力した事例管理レコードの保守種別が「予防」である場合は、故障が発生することなく予防保守を延期可能な第2猶予期間を演算する。具体的に、例えば図8で示す事例管理レコード25bとともに、異常の発生時間「t1」、異常の発生時間t1におけるセンサAのデータ「Va1」、センサBのデータ「Vb1」、及びセンサCのデータ「Vc1」を入力した場合を例にとって説明する。まず、事例センサデータテーブル22において、事例管理レコード25bに関連付けられて予防保守の実施時間ty1より以前の、センサAのデータ、センサBのデータ、及びセンサCのデータを検索する(図10参照)。そして、検索した過去のセンサAのデータ、センサBのデータ、及びセンサCのデータに対し、現在の異常の発生時間t1におけるセンサAのデータVa1、センサBのデータVb1、及びセンサCのデータVc1を照合することにより、図14で示すように、過去の異常の発生時間twiを取得する。そして、過去の異常の発生時間twiとこれに対応する過去の予防保守の実施時間ty1との差分を演算することにより、現在の異常の発生時間を起点とした第2猶予期間を演算する。そして、演算した第2猶予期間を、対応する事例管理レコード25b(及び、異常の発生時間、機体情報)と関連付けて、リスクマップ作成部16に出力するようになっている。

保守コスト推定部15は、事例データ抽出部13から入力した各事例管理レコードに対応して保守コストを演算する。すなわち、保守種別が「故障」である事例管理レコード(言い換えれば、故障事例データ)に対応して故障保守コストを演算し、保守種別が「予防」である事例管理レコード(言い換えれば、予防保守事例データ)に対応して予防保守コストを演算する。詳しく説明すると、まず、事例管理レコードの保守作業番号(例えば「M1」)を参照し、保守作業データテーブル23において、同じ保守作業番号を含む保守作業レコードを検索する。そして、検索した保守作業レコードの保守部位番号(例えば「P01」及び「P02」)を参照し、コストデータテーブル24において、同じ保守部位番号を含むコストレコードを検索する。そして、検索したコストレコードの部品コスト(例えば「PC01」及び「PC02」)及び作業コスト(例えば「WC01」及び「WC01」)を積算して、保守コストを演算する。そして、演算した保守コストを、対応する事例管理レコード(及び、異常の発生時間、機体情報)と関連付けて、リスクマップ作成部16に出力する。

リスクマップ作成部16は、事例管理レコード(及び、異常の発生時間、機体情報)と関連付けられた第1猶予期間又は第2猶予期間を猶予期間推定部14から入力し、事例管理レコード(及び、異常の発生時間、機体情報)と関連付けられた故障保守コスト又は予防保守コストを保守コスト推定部15から入力する。そして、例えば図15で示すように、事例管理レコード(及び、異常の発生時間、機体情報)が共通する第1猶予期間と故障保守コストの組合せを作成し、事例管理レコードの異常種別に応じてグループに分類する。また、例えば図16で示すように、事例管理レコード(及び、異常の発生時間、機体情報)が共通する第2猶予期間と予防保守コストの組合せを作成し、事例管理レコードの異常種別に応じてグループに分類する。そして、異常の種別毎にリスクマップ26(図17参照)を作成し、このリスクマップ26を画面表示部17に出力して画面表示させるようになっている。

リスクマップ26は、各事例データに基づいて得られた猶予期間と保守コストの組合せを、猶予期間及び保守コストをそれぞれ座標軸とした二次元座標系で示すものである。本実施形態では、各故障事例データに基づいて得られた第1猶予期間と故障保守コストの組合せ(図17中×印参照)と、各予防保守事例データに基づいて得られた第2猶予期間と予防保守コストの組合せ(図17中△印参照)は、同一の座標系で識別可能にプロットされている。

また、本実施形態では、猶予期間を複数のレベル(範囲)に区分し、保守コストを複数のレベル(範囲)に区分し、座標系の全体を複数のリスクゾーン(領域)に区分し、それらリスクゾーンが色調等により識別可能に示されている。具体的には、例えば図17で示すように、猶予期間(RL)を、小レベル(RL<α)、中レベル(α≦RL<β)、大レベル(β≦RL)に区分している。保守コスト(MC)を、小レベル(MC<γ)、中レベル(γ≦MC<δ)、大レベル(δ≦MC)に区分している。そして、座標系の全体を、大リスクゾーン(RL<α又はδ≦MCの条件を満たす領域)、中リスクゾーン(α≦RL<βかつMC<δ、又はβ≦RLかつγ≦MC<δの条件を満たす領域)、小リスクゾーン(β≦RLかつMC<γの条件を満たす領域)に区分している。

次に、本実施形態の動作及び作用効果を説明する。

保守管理装置3は、各稼働機械1から収集したセンサデータに対し異常が発生したか否かを診断し、異常が発生したと診断した場合に、状態異常情報(詳細には、例えば異常の種別及び異常の発生時間)を機体情報と関連付けて示す状態異常画面を表示する。これにより、管理者は、稼働機械1の状態異常を知ることができる。

その後、保守管理装置3は、同じ異常の種別を含む故障事例データ又は予防保守事例データを抽出する。例えば故障事例データを抽出した場合は、故障事例データに基づき、故障が発生するまでの第1猶予期間と、この第1猶予期間が経過して故障が発生した場合にかかる故障保守コストを推定する。また、例えば予防保守事例データを抽出した場合は、予防保守事例データに基づき、故障が発生することなく予防保守を延期可能な第2猶予期間と、故障が発生することなく第2猶予期間が経過した場合にかかる予防保守コストを推定する。そして、第1猶予期間と故障保守コストの組合せ又は/及び第2猶予期間と予防保守コストの組合せを示すリスクマップを作成する。そして、管理者がキーボードやマウス等の操作部を操作して、状態異常画面上の状態異常情報(及び機体情報)が選択されるとともにリスクマップの表示が指示されると、対応するリスクマップを示すリスクマップ画面を表示する。

これにより、例えばリスクマップで第1猶予期間と故障保守コストの組合せが表示された場合に、管理者は、過去の実績に基づいた故障発生までの時間的猶予から、保守タイミングを判断することができる。また、故障発生までの時間的猶予だけでなく、故障保守コストも考慮して、保守タイミングを判断することができる。すなわち、例えば、故障保守コストが高いようであれば、故障が発生しないように予防保守を早めに行ったほうがよいと判断することが可能である。また、例えば、故障保守コストが低いようであれば、予防保守のために機械を停止して生産効率が低下するのを避けるために、予防保守を遅らせてもよいと判断することが可能である。

また、例えばリスクマップで第2猶予時間と予防保守コストの組合せが表示された場合に、管理者は、過去の実績に基づいた予防保守を延期可能な時間的猶予(言い換えれば、故障が発生しない時間的猶予)から、保守タイミングを判断することができる。また、予防保守を延期可能な時間的猶予だけでなく、予防保守コストも考慮して、保守タイミングを判断することができる。すなわち、例えば、予防保守のタイミングを遅らせると予防保守コストが高くなるようであれば、予防保守を早い段階で行ったほうがよいと判断することが可能である。

具体例として、前述の図17で示すリスクマップ画面を説明する。このリスクマップ画面では、3件の第1猶予期間と故障保守コストの組合せ(RL_1,MC_1)、(RL_2,MC_2)、(RL_3,MC_3)が大リスクゾーンに属するように示されている。組合せ(RL_1,MC_1)は、第1猶予期間が中レベルにあり(α≦RL_1<β)、故障保守コストが大レベルにある(δ≦MC_1)。組合せ(RL_2,MC_2)、(RL_3,MC_3)は、第1猶予期間が大レベルにあり(β≦RL_2,β≦RL_3)、故障保守コストが大レベルにある(δ≦MC_2,δ≦MC_3)。また、2件の第2猶予期間と予防保守コストの組合せ(RL_4,MC_4)、(RL_5,MC_5)が中リスクゾーンに属するように示されており、それらは第2猶予期間が中レベルにあり(α≦RL_4<β,α≦RL_5<β)、予防保守コストが中レベルにある(γ≦MC_4<δ,γ≦MC_5<δ)。また、4件の第2猶予期間と予防保守コストの組合せ(RL_6,MC_6)、(RL_7,MC_7),(RL_8,MC_8)、(RL_9,MC_9)が大リスクゾーンに属するように示されている。組合せ(RL_6,MC_6)は、第2猶予期間が小レベルにあり(RL_6<α)、予防保守コストが小レベルにある(MC_6<γ)。組合せ(RL_7,MC_7)は、第2猶予期間が小レベルにあり(RL_7<α)、予防保守コストが中レベルにある(γ≦MC_7<δ)。組合せ(RL_8,MC_8)は、第2猶予期間が中レベルにあり(α≦RL_8<β)、予防保守コストが大レベルにある(δ≦MC_8)。組合せ(RL_9,MC_9)は、第2猶予期間が大レベルにあり(β≦RL_9)、予防保守コストが大レベルにある(δ≦MC_9)。

そのため、管理者は、例えば、猶予期間と保守コストの組合せ(RL_1,MC_1)、(RL_4,MC_4)、(RL_5,MC_5)、(RL_8,MC_8)に着目して、保守タイミングを、猶予期間RL_4、RL_5、又はRL_8に対応するタイミング若しくはそれ以前のタイミングがよいと判断することが可能である。また、例えば、猶予期間と保守コストの組合せ(RL_6,MC_6)、(RL_7,MC_7)、(RL_8,MC_8)に着目して、予防保守のタイミングを遅らせると予防保守コストが高くなるため、予防保守を早い段階で行ったほうがよいと判断することが可能である。

以上のようにして、本実施形態においては、稼働機械1の保守タイミングを判断する支援を行うことができる。したがって、管理者の負担を軽減することができる。

なお、上記一実施形態においては、猶予期間推定部14は、現在の異常の発生時間を起点とした猶予期間を演算し、リスクマップ作成部16は、現在の異常の発生時間を起点とした猶予期間と保守コストの組合せを示すリスクマップ26を作成して画面表示部17に表示させる場合を例にとって説明したが、これに限られず、本発明の趣旨及び技術思想の範囲を逸脱しない範囲で種々の変形が可能である。すなわち、例えば、猶予期間推定部14は、現在の異常の発生後から現時点(詳細には、現在の日時、又は稼働情報入力部9から入力した現在の稼働時間)まで時間が経過したとき、現在の異常の発生時間と現時点との差分を演算し、現在の異常の発生時間を起点とした猶予期間からその差分を減算することにより、現時点を起点とした猶予期間を演算してもよい。そして、リスクマップ作成部16は、現時点を起点とした猶予期間と保守コストの組合せを示すリスクマップ26を作成して画面表示部17に表示させてもよい。すなわち、リスクマップ26は、時間の経過とともに、図17で示す状態から図18で示す状態に遷移する(すなわち、表示データが左側に移動する)。この場合、管理者は、中リスクゾーンに属する事例の数が減少して大リスクゾーンに属する事例の数が増加していることから、予防保守を実施すべきタイミングが近づいていると判断することが可能である。

また、上記一実施形態においては、リスクマップ作成部16は、図17で示すように、猶予期間と保守コストの組合せを二次元座標系でプロットして示すリスクマップ26を作成し、これを画面表示部17に表示させる場合を例にとって説明したが、これに限られず、本発明の趣旨及び技術思想の範囲を逸脱しない範囲で種々の変形が可能である。すなわち、リスクマップ作成部16は、例えば図19で示すように、座標系を、第1の領域(RL<αかつMC<γ)、第2の領域(RL<αかつγ≦MC<δ)、第3の領域(RL<αかつδ≦MC)、第4の領域(α≦RL<βかつMC<γ)、第5の領域(α≦RL<βかつγ≦MC<δ)、第6の領域(α≦RL<βかつδ≦MC)、第7の領(β≦RLかつMC<γ)域、第8の領域(β≦RLかつγ≦MC<δ)、及び第9の領域(β≦RLかつδ≦MC)に区画して、各領域に分類された猶予期間と保守コストの組合せの件数を示すリスクマップ26Aを作成し、これを画面表示部17に表示させてもよい。なお、図19では、第1猶予期間と故障保守コストの組合せの件数を括弧外で示し、第2猶予期間と予防保守コストの組合せの件数を括弧内で示している。また、第1~第3、第6、及び第9の領域は大リスクゾーンに相当し、第4、第5、及び第8の領域は中リスクゾーンに相当し、第7の領域は小リスクゾーンに相当する。そのため、各領域は、上記一実施形態と同様、リスクゾーンに応じて色調等により識別可能に示している。このような変形例においても、上記一実施形態と同様の効果を得ることができる。

また、上記一実施形態においては、リスクマップ26は、図17で示すように、折れ線状の境界線を用いて大リスクゾーン、中リスクゾーン、及び小リスクゾーンに区分した場合を例にとって説明したが、これに代えて、円弧状の境界線を用いて大リスクゾーン、中リスクゾーン、及び小リスクゾーンに区分してもよい。具体的には、例えば図20で示すリスクマップ26Bのように、第1の円弧(詳細には、猶予期間の最大値MAX、保守コストの最小値値MINを中心とし、猶予期間の軸の半径(MAX-β)、保守コストの軸の半径(γ-MIN)とした円弧)を境界として猶予期間が大きく保守コストが小さい領域を、小リスクゾーンとし、第2の円弧(詳細には、猶予期間の最大値MAX、保守コストの最小値値MINを中心とし、猶予期間の軸の半径(MAX-α)、保守コストの軸の半径(δ-MIN)とした円弧)を境界として猶予期間が小さく保守コストが大きい領域を、大リスクゾーンとし、第1の円弧と第2の円弧との間の領域を、中リスクゾーンに区分してもよい。このような変形例においても、上記一実施形態と同様の効果を得ることができる。

また、上記一実施形態及び変形例においては、特に説明しなかったが、保守管理装置3は、図21で示すように、定期保守情報記憶部27を備えてもよい。この定期保守情報記憶部27は、定期保守情報として、メーカの推奨値として予め設定されるか若しくは運用者によって予め設定された定期保守の間隔や、各稼働機械1における前回の定期保守の実施時間などを記憶している。そのため、定期保守情報に基づいて次回以降の定期保守タイミングを演算可能としている。そこで、一変形例として、リスクマップ作成部16は、次回の定期保守タイミングに対応するように上記αを設定変更し、次々回の定期保守タイミングに対応するように上記βを設定変更してリスクマップ26(又は26A,26B)を作成し、これを画面表示部17に表示させてもよい。すなわち、定期保守のタイミングに合わせるようにリスクゾーンを変更することにより、リスクマップ26(又は26A,26B)上に定期保守のタイミングを示してもよい。この場合、管理者は、定期保守のタイミングを参考にしながら、予防保守のタイミングを判断することが可能である。具体的には、例えば図17で示すリスクマップ画面によれば、次回の定期保守のタイミング(α)に合わせて予防保守を実施する場合、高い確率で故障の発生を防ぐことができ、次々回の定期保守のタイミング(β)に合わせて予防保守を実施する場合、その予防保守の実施前に故障が発生する可能性があると判断することができる。また、次回の定期保守のタイミング(α)に合わせて予防保守を実施する場合よりも、次々回の定期保守のタイミング(β)に合わせて予防保守を実施する場合のほうが、予防保守コストが高くなると判断することができる。

また、他の変形例として、画面表示部17は、図22で示すように、リスクマップ26B上に、定期保守タイミングを示すタイミング線PM1,PM2を表示してもよい。この場合も、上記同様、管理者は、定期保守のタイミングを参考にしながら、予防保守のタイミングを判断することが可能である。具体的には、次回の定期保守のタイミング(PM1)に合わせて予防保守を実施する場合、高い確率で故障の発生を防ぐことができ、次々回の定期保守のタイミング(PM2)に合わせて予防保守を実施する場合、その予防保守の実施前に故障が発生する可能性があると判断することができる。また、次回の定期保守のタイミング(PM1)に合わせて予防保守を実施する場合よりも、次々回の定期保守のタイミング(PM2)に合わせて予防保守を実施する場合のほうが、予防保守コストが高くなると判断することができる。

さらに、管理者がキーボードやマウス等の操作部を操作して、リスクマップ26B上のタイミング線を、猶予期間の軸方向に移動可能としてもよい(図23参照)。そして、タイミング線の変更に対応して定期保守の間隔を演算するとともに、演算した定期保守の間隔を定期保守情報記憶部27に出力して書換えさせてもよい。すなわち、リスクマップ画面を用いて、定期保守のタイミングや間隔を設定変更可能としてもよい。

また、上記一実施形態及び変形例においては、第1猶予期間と故障保守コストの組合せと、第2猶予期間と予防保守コストの組合せは、同一のリスクマップ26(又は26A,26B)で示された場合を例にとって説明したが、これに代えて、別々のリスクマップ(言い換えれば、別々の座標系)で表示されてもよい。この場合も、上記同様の効果を得ることができる。

また、上記一実施形態及び変形例においては、事例データ記憶部12は、故障事例データ及び予防保守事例データを予め記憶した場合を例にとって説明したが、これに限られず、本発明の趣旨及び技術思想の範囲を逸脱しない範囲で種々の変形が可能である。

すなわち、例えば、事例データ記憶部12は、故障事例データのみを予め記憶してもよい。この場合、事例データ抽出部13は、状態異常診断部11で異常が発生したと診断された場合に、その異常の種別を含む故障事例データを抽出する。猶予期間推定部14は、抽出された各故障事例データに基づいて第1猶予期間を演算し、保守コスト推定部15は、抽出された各故障事例データに基づいて故障保守コストを演算する。リスクマップ作成部16は、各故障事例データに基づいて得られた第1猶予期間と故障保守コストの組合せを示すリスクマップを作成して画面表示部17に表示させる。この場合も、上記同様の効果を得ることができる。

あるいは、例えば、事例データ記憶部12は、予防保守事例データのみを予め記憶してもよい。この場合、事例データ抽出部13は、状態異常診断部11で異常が発生したと診断された場合に、その異常の種別を含む予防保守事例データを抽出する。猶予期間推定部14は、各予防保守事例データに基づいて第2猶予期間を演算し、保守コスト推定部15は、抽出された各予防保守事例データに基づいて予防保守コストを演算し、保守コスト推定部15は、抽出された各予防保守事例データに基づいて予防保守コストを演算する。リスクマップ作成部16は、各予防保守事例データに基づいて得られた第2猶予期間と予防保守コストの組合せを示すリスクマップを作成して画面表示部17に表示させる。この場合も、上記同様の効果を得ることができる。

また、上記一実施形態及び変形例においては、リスクマップ作成部16を備え、このリスクマップ16で作成されたリスクマップ26(又は26A,26B)を表示する場合を例にとって説明したが、これに限られず、本発明の趣旨及び技術思想の範囲を逸脱しない範囲で種々の変形が可能である。すなわち、例えば、リスクマップ作成部16に代えて、前述の図15又は図16で示すようなリストを(好ましくは、猶予期間と保守コストの組合せがいずれのリスクゾーンに属するかの情報を付加して)作成するリスト作成部(図示せず)を備え、このリスト作成部で作成されたリストを画面表示部17に表示させてもよい。このような変形例においても、稼働機械1の保守タイミングを判断する支援を行うことができる。

また、上記一実施形態及び変形例においては、事例データ記憶部12で予め記憶された事例データは、事例センサデータ(詳細には、過去の故障の発生前のセンサデータ又は過去の予防保守の実施前のセンサデータ)を含み、猶予期間推定部14は、事例センサデータに対し現在の異常の発生時間におけるセンサデータを照合することにより、過去の異常の発生時間を演算する場合を例にとって説明したが、これに限られず、本発明の趣旨及び技術思想の範囲を逸脱しない範囲で種々の変形が可能である。すなわち、例えば、事例データは、事例センサデータに代えて、異常の発生時間を含んでいてもよい。このような変形例においても、上記同様の効果を得ることができる。

また、上記一実施形態及び変形例においては、事例データ記憶12で予め記憶された事例データは、保守コストに関する情報として、保守作業レコード及びコストレコードを含み、保守コスト推定部は、保守作業レコード及びコストレコードに基づいて保守コストを演算する場合を例にとって説明したが、これに限られず、本発明の趣旨及び技術思想の範囲を逸脱しない範囲で種々の変形が可能である。すなわち、例えば、事例データは、予め演算された保守コストを含んでいてもよい。このような変形例においても、上記同様の効果を得ることができる。

3 保守管理装置

11 状態異常診断部

12 事例データ記憶部

13 事例データ抽出部

14 猶予期間推定部

15 保守コスト推定部

16 リスクマップ作成部

17 画面表示部

11 状態異常診断部

12 事例データ記憶部

13 事例データ抽出部

14 猶予期間推定部

15 保守コスト推定部

16 リスクマップ作成部

17 画面表示部

Claims (12)

- 稼働機械から離れた位置に設けられ、前記稼働機械のセンサデータを収集する稼働機械の保守管理装置において、

前記稼働機械のセンサデータに対し異常が発生したか否かを診断する状態異常診断部と、

前記状態異常診断部で異常が発生したと診断された場合に、故障が発生するまでの第1猶予期間、又は/及び故障が発生することなく予防保守を延期可能な第2猶予期間を推定する猶予期間推定部と、

前記第1猶予期間が経過して故障が発生した場合にかかる故障保守コスト、又は/及び故障が発生することなく前記第2猶予期間が経過した場合にかかる予防保守コストを推定する保守コスト推定部と、

前記第1猶予期間と前記故障保守コストの組合せ、又は/及び前記第2猶予期間と前記予防保守コストの組合せを表示する画面表示部とを備えたことを特徴とする稼働機械の保守管理装置。 - 請求項1記載の稼働機械の保守管理装置において、

故障の発生時間、故障の発生前のセンサデータ、及び故障の予兆である異常の種別をそれぞれ含む複数の故障事例データを予め記憶する事例データ記憶部と、

前記状態異常診断部で異常が発生したと診断された場合に、その異常の種別を含む故障事例データを抽出する事例データ抽出部とを備え、

前記猶予期間推定部は、前記事例データ抽出部で抽出された各故障事例データに含まれる過去の故障の発生前のセンサデータに対し、前記状態異常診断部で用いられた現在の異常の発生時間におけるセンサデータを照合することによって、過去の異常の発生時間を取得し、この過去の異常の発生時間とこれに対応する過去の故障の発生時間との差分を、現在の異常の発生時間を起点とした第1猶予期間として演算することを特徴とする稼働機械の保守管理装置。 - 請求項1記載の稼働機械の保守管理装置において、

故障の発生時間、故障の予兆である異常の種別、及び異常の発生時間をそれぞれ含む複数の故障事例データを予め記憶する事例データ記憶部と、

前記状態異常診断部で異常が発生したと診断された場合に、その異常の種別を含む故障事例データを抽出する事例データ抽出部とを備え、

前記猶予期間推定部は、前記事例データ抽出部で抽出された各故障事例データに含まれる過去の異常の発生時間と過去の故障の発生時間との差分を、現在の異常の発生時間を起点とした第1猶予期間として演算することを特徴とする稼働機械の保守管理装置。 - 請求項2又は3記載の稼働機械の保守管理装置において、

前記猶予期間推定部は、現在の異常の発生後から現時点まで時間が経過したとき、現在の異常の発生時間を起点とした前記第1猶予期間を基にして、現時点を起点とした第1猶予期間を演算することを特徴とする稼働機械の保守管理装置。 - 請求項2~4のいずれか1項記載の稼働機械の保守管理装置において、

前記事例データ記憶部で記憶された各故障事例データは、故障保守コストに関する情報をさらに含み、

前記保守コスト推定部は、前記事例データ抽出部で抽出された各故障事例データに含まれる故障保守コストに関する情報に基づいて前記故障保守コストを取得し、

前記画面表示部は、前記事例データ抽出部で抽出された各故障事例データに基づいて得られた前記第1猶予期間と前記故障保守コストの組合せを表示することを特徴とする稼働機械の保守管理装置。 - 請求項1~5のいずれか1項記載の稼働機械の保守管理装置において、

予防保守の実施時間、予防保守の実施前のセンサデータ、及び予防保守の起因である異常の種別をそれぞれ含む複数の予防保守事例データを予め記憶する事例データ記憶部と、

前記状態異常診断部で異常が発生したと診断された場合に、その異常の種別を含む予防保守事例データを抽出する事例データ抽出部とを備え、

前記猶予期間推定部は、前記事例データ抽出部で抽出された各予防保守事例データに含まれる過去の予防保守の実施前のセンサデータに対し、前記状態異常診断部で用いられた現在の異常の発生時間におけるセンサデータを照合することによって、過去の異常の発生時間を取得し、この過去の異常の発生時間とこれに対応する過去の予防保守の実施時間との差分を、現在の異常の発生時間を起点とした第2猶予期間として演算することを特徴とする稼働機械の保守管理装置。 - 請求項1~5のいずれか1項記載の稼働機械の保守管理装置において、

予防保守の実施時間、予防保守の起因である異常の種別、及び異常の発生時間をそれぞれ含む複数の予防保守事例データを予め記憶する事例データ記憶部と、

前記異常診断部で異常が発生したと診断された場合に、その異常の種別を含む予防保守事例データを抽出する事例データ抽出部とを備え、

前記猶予期間推定部は、前記事例データ抽出部で抽出された各予防保守事例データに含まれる過去の異常の発生時間と過去の予防保守の実施時間との差分を、現在の異常の発生時間を起点とした第2猶予期間として演算することを特徴とする稼働機械の保守管理装置。 - 請求項6又は7記載の稼働機械の保守管理装置において、

前記猶予期間推定部は、現在の異常の発生後から現時点まで時間が経過したとき、現在の異常の発生時間を起点とした前記第2猶予期間を基にして、現時点を起点とした第2猶予期間を演算することを特徴とする稼働機械の保守管理装置。 - 請求項6~8のいずれか1項記載の稼働機械の保守管理装置において、

前記事例データ記憶部で記憶された各予防保守事例データは、予防保守コストに関する情報を含み、

前記保守コスト取得部は、前記事例データ抽出部で抽出された各予防保守事例データに含まれる予防保守コストに関する情報に基づいて前記予防保守コストを取得し、

前記画面表示部は、前記事例データ抽出部で抽出された各予防保守事例データに基づいて得られた前記第2猶予期間と前記予防保守コストの組合せを表示することを特徴とする稼働機械の保守管理装置。 - 請求項5又は9記載の稼働機械の保守管理装置において、

前記事例データ抽出部で抽出された各故障事例データに基づいて得られた前記第1猶予期間と前記故障保守コストの組合せ、又は/及び前記事例データ抽出部で抽出された各予防保守事例データに基づいて得られた前記第2猶予期間と前記予防保守コストの組合せを、猶予期間及び保守コストをそれぞれ座標軸とした座標系で示すリスクマップを作成するリスクマップ作成部を備え、

前記画面表示部は、前記リスクマップを表示することを特徴とする稼働機械の保守管理装置。 - 請求項10記載の稼働機械の保守管理装置において、

前記リスクマップ作成部は、前記座標系を複数の領域に区画して、各領域に分類された前記第1猶予期間と前記故障保守コストの組合せの件数、又は/及び前記第2猶予期間と前記予防保守コストの組合せの件数を示すリスクマップを作成することを特徴とする稼働機械の保守管理装置。 - 請求項10又は11記載の稼働機械の保守管理装置において、

前記画面表示部は、前記リスクマップ上に定期保守のタイミングを示すことを特徴とする稼働機械の保守管理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US14/414,282 US10235658B2 (en) | 2012-07-13 | 2013-07-10 | Maintenance management device for operating machinery |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012158052A JP5988740B2 (ja) | 2012-07-13 | 2012-07-13 | 稼働機械の保守管理装置 |

| JP2012-158052 | 2012-07-13 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2014010632A1 true WO2014010632A1 (ja) | 2014-01-16 |

Family

ID=49916082

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2013/068888 WO2014010632A1 (ja) | 2012-07-13 | 2013-07-10 | 稼働機械の保守管理装置 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US10235658B2 (ja) |

| JP (1) | JP5988740B2 (ja) |

| WO (1) | WO2014010632A1 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2018042940A1 (ja) * | 2016-09-01 | 2018-03-08 | 富士電機株式会社 | 設備管理装置、設備管理システム、プログラムおよび設備管理方法 |