RU2425751C2 - Приспособление, система и способ формовки с переносом смолы - Google Patents

Приспособление, система и способ формовки с переносом смолы Download PDFInfo

- Publication number

- RU2425751C2 RU2425751C2 RU2008123170/05A RU2008123170A RU2425751C2 RU 2425751 C2 RU2425751 C2 RU 2425751C2 RU 2008123170/05 A RU2008123170/05 A RU 2008123170/05A RU 2008123170 A RU2008123170 A RU 2008123170A RU 2425751 C2 RU2425751 C2 RU 2425751C2

- Authority

- RU

- Russia

- Prior art keywords

- resin

- cavity

- trap

- mold

- pressure

- Prior art date

Links

- 239000011347 resin Substances 0.000 title claims abstract description 159

- 229920005989 resin Polymers 0.000 title claims abstract description 159

- 238000000034 method Methods 0.000 title claims abstract description 51

- 238000000465 moulding Methods 0.000 title claims abstract 6

- 230000007704 transition Effects 0.000 claims abstract description 22

- 238000003860 storage Methods 0.000 claims abstract description 11

- 238000000926 separation method Methods 0.000 claims description 24

- 230000000694 effects Effects 0.000 abstract description 2

- 239000000126 substance Substances 0.000 abstract 1

- 238000001721 transfer moulding Methods 0.000 description 8

- 238000004140 cleaning Methods 0.000 description 5

- 238000004891 communication Methods 0.000 description 4

- 238000013461 design Methods 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 238000007789 sealing Methods 0.000 description 4

- 230000007423 decrease Effects 0.000 description 3

- 238000010276 construction Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 239000012783 reinforcing fiber Substances 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- 230000002238 attenuated effect Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000003733 fiber-reinforced composite Substances 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/44—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding

- B29C70/443—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding and impregnating by vacuum or injection

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/0055—Moulds or cores; Details thereof or accessories therefor with incorporated overflow cavities

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C37/00—Component parts, details, accessories or auxiliary operations, not covered by group B29C33/00 or B29C35/00

- B29C37/006—Degassing moulding material or draining off gas during moulding

- B29C37/0064—Degassing moulding material or draining off gas during moulding of reinforced material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/2669—Moulds with means for removing excess material, e.g. with overflow cavities

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/26—Moulds

- B29C45/34—Moulds having venting means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/46—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using matched moulds, e.g. for deforming sheet moulding compounds [SMC] or prepregs

- B29C70/48—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using matched moulds, e.g. for deforming sheet moulding compounds [SMC] or prepregs and impregnating the reinforcements in the closed mould, e.g. resin transfer moulding [RTM], e.g. by vacuum

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Composite Materials (AREA)

- Manufacturing & Machinery (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Abstract

Группа изобретений относится к системе и приспособлению для осуществления способа формовки с переносом смолы. Система включает приспособление для осуществления способа формовки с переносом смолы. Система также включает насос и контейнер для хранения. При этом насос соединен с выходным соединителем ловушки для смолы, а контейнер для хранения соединен с входным соединителем полости. Способ формовки с переносом смолы предусматривает введение компонента в полость указанной системы. Затем осуществляют подачу смолы в полость, создание избыточного давления в ловушке для смолы и создание связи с полостью при помощи переходной области, которая содержит разделительный элемент. Приспособление включает прессформу, крышку прессформы, полость, ловушку для смолы, переходную область и средство создания давления. Причем полость выполнена так, что может быть введен в нее компонент, при этом ловушка для смолы встроена в приспособление. Переходная область выполнена так, что за счет нее создается соединение между полостью и ловушкой для смолы, и содержит разделительный элемент. Средство создания давления позволяет создавать избыточное давление в ловушке для смолы, которая встроена в приспособление и сообщается с полостью. При этом разделительный элемент представляет собой запорный вентиль. Достигаемый при этом технический результат заключается в повышении эффективности способа формовки и возможности автоматизации системы. 3 н. и 16 з.п. ф-лы, 4 ил.

Description

Область техники

Настоящее изобретение имеет отношение к созданию приспособления для способа формовки с переносом смолы (для RTM способа), к системе, которая содержит приспособление для RTM способа, и к RTM способу, а в частности, к приспособлению, которое содержит встроенную в него (объединенную с ним) ловушку для смолы.

Предпосылки к созданию изобретения

RTM способы представляют собой способы формовки с переносом смолы, которые применяют для изготовления компонентов из армированного волокнами композиционного материала. Такие способы, в частности, являются предпочтительными для изготовления, в промышленном масштабе, компонентов с низким отношением поверхности к объему. Такие способы подходят для изготовления компонентов высокого качества с высоким объемным содержанием волокон, с хорошей воспроизводимостью и низкой пористостью.

Существует необходимость в создании приспособления для осуществления RTM способов, в создании RTM способа и системы, которая содержит приспособление для осуществления RTM способов, которые отвечают современным требованиям.

В соответствии с примерным вариантом осуществления настоящего изобретения, указанная необходимость может быть удовлетворена за счет создания приспособления для осуществления способа формовки с переносом смолы, причем указанное приспособление содержит полость, ловушку для смолы и переходную область, при этом указанная полость выполнена так, что в нее может быть введен компонент. Более того, ловушка для смолы встроена в приспособление, а переходная область выполнена так, что за счет нее может быть создано соединение между полостью и ловушкой для смолы.

Система для осуществления способа формовки с переносом смолы содержит описанное выше приспособление в соответствии с настоящим изобретением, насос и контейнер для хранения (смолы), причем насос соединен с выходным соединителем ловушки для смолы, при этом контейнер для хранения соединен с входным соединителем полости.

Способ формовки с переносом смолы предусматривает введение компонента в полость приспособления, подачу смолы в полость указанного приспособления и создание повышенного давления в ловушке для смолы, которая встроена в приспособление и сообщается с полостью. Указанное давление преимущественно является избыточным давлением.

Основная идея настоящего изобретения заключается в том, что ловушка для смолы приспособления для осуществления способа формовки с переносом смолы (RTM способа) встроена в приспособление. Другими словами, ловушка для смолы является частью самого приспособления. Таким образом, ловушка для смолы не является внешней ловушкой для смолы, как в известных ранее устройствах, а является внутренней ловушкой для смолы.

За счет использования приспособления в соответствии с настоящим изобретением можно исключить внешний соединитель для подачи смолы, который в известных ранее устройствах необходим для соединения полости приспособления с ловушкой для смолы. За счет этого снижается вероятность возникновения проблем с уплотнением за счет загрязнения уплотнительных элементов. Так как больше нет необходимости в создании внешней ловушки для смолы, можно также обойтись без других соединительных элементов, таких как, например, шланги и зажимы для шланга, которые часто представляют собой компоненты одноразового пользования, так что их исключение приводит к экономии материалов. Более того, при этом можно исключить чистку стыковочных деталей, например, шлангов, зажимов или других внешних деталей, которую проводят вручную или автоматически. Аналогично, потребление смолы может быть снижено, так как не требуются, например, дополнительные количества смолы для заполнения входных труб, что необходимо в известных ранее RTM способах. За счет указанных упрощений повышается эффективность RTM способа в целом, появляется возможность его автоматизации и снижается вероятность ошибок, что ведет к повышению надежности.

За счет приспособления в соответствии с настоящим изобретением можно решить проблемы, связанные с известным уровнем техники. В частности, можно исключить трудную стыковку линий для подачи смолы, которая часто создает проблемы уплотнения, например, за счет закупорки смолой этих линий, в результате чего снижается надежность известных ранее приспособлений. Более того, за счет использования приспособления в соответствии с настоящим изобретением можно обойтись без некоторых внешних деталей, которые дополнительно требуют проведения очистки.

Другие задачи, варианты и преимущества настоящего изобретения отражены в других независимых пунктах формулы изобретения и в зависимых пунктах формулы изобретения.

В соответствии с другим примерным вариантом, приспособление дополнительно содержит прессформу и крышку прессформы, причем прессформа и крышка прессформы выполнены так, что когда соединяют указанные прессформу и крышку прессформы, образуется полость и/или ловушка для смолы и/или переходная область.

Конструкция приспособления в том варианте, когда оно содержит прессформу и крышку прессформы, является особенно эффективной для образования полости, в которую легко может быть введен компонент.В такой схеме расположения, компонент легко может быть введен в полость и, после завершения RTM способа, легко может быть удален из указанной полости. Аналогично, последующая чистка может быть упрощена в конструкции приспособления, содержащей две детали.

В соответствии с еще одним примерным вариантом, переходная область содержит разделительный элемент, причем разделительный элемент расположен между полостью и ловушкой для смолы и выполнен так, что он по меньшей мере частично входит в область соединения между полостью и ловушкой для смолы, таким образом, что область соединения между полостью и ловушкой для смолы может быть закрыта, по меньшей мере частично. Разделительный элемент преимущественно выполнен так, что он образует переходную область в виде сифона.

За счет создания переходной области в виде сифона можно обойтись без некоторых (внешних) элементов, например, без (внешнего) запорного вентиля, которые используют в известных ранее устройствах. За счет этого образуется экономия, связанная со стоимостью таких элементов и со стоимостью их чистки. Более того, за счет этого снижается число источников возможных ошибок (погрешностей).

В соответствии с еще одним примерным вариантом, разделительный элемент выполнен в крышке прессформы и/или в прессформе. Другими словами, разделительный элемент может быть выполнен целиком в крышке прессформы, целиком в прессформе (в нижней части прессформы), или частично в крышке прессформы и частично в прессформе.

Выполнение разделительного элемента в крышке прессформы (то есть в верхней части приспособления) и/или в прессформе (в нижней части прессформы), то есть в нижней части приспособления, является эффективным путем отделения полости, по меньшей мере частично, от ловушки для смолы.

В соответствии с еще одним примерным вариантом, разделительный элемент представляет собой запорный вентиль.

Выполнение разделительного элемента как запорного вентиля может быть особенно эффективным путем прерывания соединения между незаполненным пространством или полостью и ловушкой для смолы.

В соответствии с еще одним примерным вариантом, приспособление дополнительно содержит соединитель управления, позволяющий управлять разделительным элементом.

Этот вариант, в частности, является предпочтительным в том случае, когда разделительный элемент выполнен как запорный вентиль. В этом случае за счет использования соединителя управления можно эффективно управлять запорным вентилем специфическим образом.

В соответствии с еще одним примерным вариантом осуществления настоящего изобретения, соединитель управления позволяет соединять электрические и/или пневматические линии. Более того, при этом разделительный элемент может быть выполнен с возможностью электрического и/или пневматического управления.

В соответствии с еще одним примерным вариантом, ловушка для смолы содержит выходной соединитель, причем указанный выходной соединитель преимущественно выполнен так, что его можно подключать к насосу.

Соединение ловушки для смолы с насосом является эффективным путем всасывания смолы в полость приспособления. После введения смолы в полость и, следовательно, на/ в компонент, расположенный в полость, насос может быть использован для создания повышенного давления в ловушке для смолы. Преимущественно, насос позволяет создавать как отрицательное давление (вакуум), так и положительное давление.

В соответствии с еще одним примерным вариантом, полость содержит входной соединитель. При помощи этого входного соединителя можно подавать смолу в полость, например, за счет отрицательного давления и/или за счет положительного давления.

Далее описаны примерные варианты системы с приспособлением для осуществления RTM способа. Варианты, которые описаны в контексте системы, применимы также для приспособления, предназначенного для осуществления RTM способов, и для RTM способа.

В соответствии с еще одним примерным вариантом, система дополнительно содержит блок управления, который выполнен так, что он контролирует давление в ловушке для смолы.

За счет создания блока управления, который контролирует давление в ловушке для смолы, можно упростить подачу смолы в полость приспособления, например, если создать отрицательное давление в ловушке для смолы. После заполнения полости смолой, блок управления может подавать сигнал для повышения давления в ловушке для смолы, что позволяет исключить внешний запорный вентиль, который необходим в известных ранее устройствах. Для этого блок управления может подавать сигнал для создания противодавления в ловушке для смолы, что предотвращает дальнейшее поступление смолы из полости в ловушку для смолы.

В соответствии с еще одним примерным вариантом, блок управления выполнен так, что во время фазы выдержки давления он поддерживает постоянным уровень смолы в ловушке для смолы. Преимущественно, блок управления дополнительно выполнен так, что он поддерживает давление в ловушке для смолы во время фазы отверждения.

В соответствии с еще одним примерным вариантом, система дополнительно содержит управляющий элемент, причем управляющий элемент выполнен так, что он управляет разделительным элементом. В такой схеме построения, разделительный элемент преимущественно представляет собой запорный вентиль, которым управляет пневматически и/или электрически управляющий элемент.

Далее описаны примерные варианты RTM способа. Варианты, описанные в контексте RTM способа, также применимы к приспособлению для осуществления RTM способа и к системе, которая содержит приспособление для осуществления RTM способа.

В соответствии с еще одним примерным вариантом, RTM способ дополнительно предусматривает повышение давления в ловушке для смолы, причем это повышение осуществляют так, что уровень смолы в ловушке для смолы остается постоянным.

Повышение давления в ловушке для смолы может быть эффективным путем предотвращения дальнейшего поступления смолы из полости в ловушку для смолы, за счет чего, в соответствии с примерным вариантом изобретения, можно обойтись без внешнего запорного вентиля или другого запорного механизма, необходимого в известных ранее устройствах.

В соответствии с еще одним примерным вариантом, RTM способ дополнительно предусматривает поддержание давления в ловушке для смолы во время фазы отверждения.

Приспособление и/или система в соответствии с примерным вариантом настоящего изобретения могут быть использованы, например, для изготовления компонента для летательного аппарата.

Следует иметь в виду, что характеристики или операции, которые были описаны со ссылкой на один из приведенных здесь выше примерных вариантов или со ссылкой на один из приведенных здесь выше аспектов настоящего изобретения, могут быть использованы в сочетании с другими характеристиками или операциями других приведенных здесь выше примерных вариантов или аспектов настоящего изобретения.

В соответствии с первым аспектом настоящего изобретения, предлагается приспособление, которое содержит объединенную с ним (встроенную в него) ловушку для смолы. За счет объединенной схемы размещения такой ловушки для смолы можно исключить использование соединителей и соединительных линий, в результате чего упрощается конструкция приспособления и/или системы для осуществления RTM способа. Между полостью и объединенной ловушкой для смолы может быть установлен разделительный элемент, который может быть выполнен в виде запорного вентиля или запорного клапана. За счет использования подходящей геометрической формы приспособления или полости, например, с большим отношением поверхности к объему, можно исключить любую экзотермическую реакцию, которая может протекать при некоторых обстоятельствах в ходе отверждения смолы, или можно по меньшей мере частично ослабить влияние такой экзотермической реакции. Альтернативно, разделительный элемент может также образовывать переходную область в виде сифона, которая может быть использована в качестве запорного механизма, если давлением в ловушке для смолы управлять так, чтобы дополнительная смола не могла поступать в ловушку для смолы через переходную область. Это может быть осуществлено, например, за счет приложения избыточного давления.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи, на которых аналогичные детали имеют одинаковые позиционные обозначения.

Краткое описание чертежей

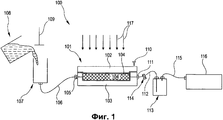

На фиг.1 схематично показана система для осуществления RTM способа.

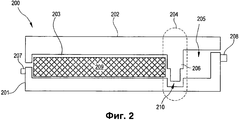

На фиг.2 схематично показано приспособление в соответствии с первым примерным вариантом настоящего изобретения.

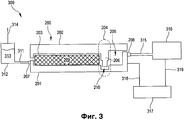

На фиг.3 схематично показана система для осуществления RTM способа.

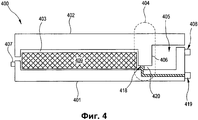

На фиг.4 схематично показано приспособление в соответствии со вторым примерным вариантом настоящего изобретения.

Подробное описание изобретения

На фиг.1 схематично показана система 100 для осуществления способа формовки с переносом смолы (RTM способа), которая содержит приспособление 101 с крышкой 102 прессформы и прессформой 103. На фиг.1 также схематично показан компонент 104, который введен в приспособление 101 и который упрочняют за счет использования смолы. Приспособление 101 содержит входной соединитель 105, с которым соединен шланг (труба) 106 с подогревом для смолы, дополнительно соединенный с герметичным контейнером 107, который может быть заполнен предварительно подогретой смолой из транспортного контейнера 108. Более того, система 100 содержит поршень 109 приложения давления, который при вводе в герметичный контейнер 107 создает повышенное давление смолы, находящейся в герметичном контейнере 107, так что она может быть принудительно подана через шланг 106 с подогревом в приспособление 101.

Приспособление 101 дополнительно содержит винт 110 для закрывания, при помощи которого приспособление 101 может быть закрыто, то есть при помощи которого крышка 102 прессформы и прессформа 103 могут быть прочно соединены друг с другом. Более того, приспособление содержит выходной соединитель 111, с которым может быть соединен шланг 112 для смолы. Шланг 112 для смолы соединен с ловушкой 113 для смолы и содержит запорный вентиль 114, который используют для закрывания шланга 112 для смолы. Кроме того, ловушка 113 для смолы соединена с вакуумным насосом 116 при помощи воздушного шланга 115.

RTM способ, который может быть осуществлен с использованием показанной на фиг.1 системы 100, содержит следующие операции способа.

Компонент 104, например, упрочняющие волокна, которые разрезаны под размер, вводят в приспособление 101. Затем приспособление 101 закрывают при помощи винта 110 для закрывания и герметизируют. В следующей операции подсоединяют входную трубу 106 для смолы и воздушный шланг 115, при помощи которого создают вакуум. За счет приложения вакуума происходит перенос (перемещение) смолы из внешнего контейнера для хранения, то есть из герметичного контейнера 107, который в этот момент связан с атмосферой, в приспособление 101, где находится компонент 104. Любое закупоривание вакуумного насоса 116 смолой, вытекающей из приспособления 101, исключается за счет внешней ловушки 113 для смолы, которая расположена выше по ходу от вакуумного насоса 116.

В фазе выдержки давления, которая не является обязательной, за счет повышения давления смолы уменьшается размер пор в компоненте. Для этого закрывают запорный вентиль 114, расположенный между приспособлением 101 и ловушкой 113 для смолы, и количество смолы, которая находится в герметичном контейнере 107, сжимают при помощи поршня 109 или при помощи сжатого воздуха. Отверждение смолы, то есть образование поперечных связей в смоле, происходит при подводе теплоты, что схематично показано стрелками 117 на фиг.1. После завершения отверждения удаляют (вынимают) компонент 104. После чистки приспособления 101 в него может быть введен новый компонент.

Далее со ссылкой на фиг.2 описано приспособление в соответствии с первым примерным вариантом настоящего изобретения. Приспособление 200 содержит прессформу 201 или элемент прессформы (нижнюю часть прессформы) и крышку 202 прессформы (верхнюю часть прессформы), которые (при соединении) образуют первую полость или незаполненное пространство 203, переходную область 204 и вторую полость 205, которая образует ловушку для смолы. В крышке 202 прессформы предусмотрен разделительный элемент 206, который выполнен так, что в переходной области 204 он образует область соединения в виде сифона между полостью 203 и ловушкой 205 для смолы. Для создания этой области соединения в виде сифона или U-образной области соединения, прессформа 201 содержит углубление, в которое частично заходит разделительный элемент 206. В этой схеме построения, введенный в углубление разделительный элемент 206 образует сифон 210.

Более того, приспособление 200 содержит входной соединитель 207, который соединен с первой полостью 203, причем при помощи входного соединителя 207 смола может быть подана в первую полость 203. Кроме того, приспособление 200 содержит выходной соединитель 208, который соединен с ловушкой 205 для смолы и выполнен так, что его можно соединять с насосом. Более того, на фиг.2 схематично показан компонент 209, обработку которого производят с использованием RTM способа.

Разделительный элемент 206 также может быть выполнен как элемент нижней части 201 приспособления, при этом будет только один соединительный канал между ловушкой 205 для смолы и компонентом 209. Разделительный элемент 206 также может быть выполнен частично как элемент верхней части 202 приспособления и частично как элемент нижней части 201 приспособления.

Далее со ссылкой на фиг.3 описана система с приспособлением для осуществления RTM способа. Система 300 содержит приспособление 200, показанное на фиг.2, и дополнительно содержит входную трубу 311, которая соединена с входным соединителем 207. Кроме того, входная труба 311 соединена с контейнером 312 для хранения, в котором находится смола 313. В контейнере 312 для хранения может быть создано избыточное давление, например, при помощи поршня 314. Избыточное давление может быть создано, например, при помощи насоса.

Более того, система 300 содержит выходную трубу 315, которая соединена с выходным соединителем 208. Кроме того, выходная труба 315 соединена с насосом 316, который выполнен так, что он может создавать давление в ловушке 205 для смолы при помощи выходной трубы 315. С одной стороны, это давление может быть отрицательным давлением (вакуумом), причем за счет приложения отрицательного давления смола 313 может всасываться из контейнера для хранения 312 через входную трубу 311 в полость 203. С другой стороны, это давление может быть избыточным давлением или противодавлением, которое, когда ловушка для смолы заполнена, не позволяет поступать в нее дополнительной смоле и позволяет создать запорный элемент между полостью 203 и ловушкой 205 для смолы.

Более того, система 300 содержит блок 317 управления, который при помощи первой линии 318 связи соединен с ловушкой 205 для смолы, а при помощи второй линии 319 связи соединен с насосом 316. Блок 317 управления выполнен так, что он контролирует и/или регулирует давление, приложенное к ловушке 205 для смолы. Для этого измеряют давление в ловушке 205 для смолы и, в зависимости от измеренного давления и от желательного давления, блок управления 317 подает сигнал управления на насос 316.

Далее описано, как система, описанная со ссылкой на фиг.3, может быть использована для осуществления RTM способа. Компонент 209, например, упрочняющие волокна, которые разрезаны под размер, вводят в полость 203 приспособления 200. После этого приспособление 200 закрывают и герметизируют. В следующей операции входную трубу 311 для смолы соединяют с входным соединителем 207, и, кроме того, выходную трубу 315, например, воздушный шланг, соединяют с выходным соединителем 208. За счет вакуума, приложенного при помощи воздушного шланга 315, или за счет избыточного давления, приложенного к одной из входных труб 311, смола 313 всасывается, перекачивается или принудительно направляется из внешнего контейнера 312 для хранения в полость 203. При поступлении смолы во внутреннюю ловушку 205 для смолы, в указанной ловушке 205 для смолы создается избыточное давление за счет созданного насосом 316 противодавления, в результате чего дальнейшее поступление смолы в ловушку 205 для смолы снижается или прекращается, так что насос 316 будет защищен от любого поступления в него смолы. После этого, возможно, может быть осуществлена так называемая фаза выдержки давления, во время которой поддерживают избыточное давление в полости, в результате чего размер пор в компоненте 209 уменьшается. Если используют такую фазу выдержки давления, то противодавление, за счет которого создано избыточное давление в ловушке для смолы, регулируют, например, увеличивают, так что уровень смолы в ловушке 205 для смолы остается постоянным. Для этого, в области ловушки 205 для смолы преимущественно закрепляют датчик, который соединен с блоком 317 управления при помощи первой линии 318 связи и подает сигналы измерения на блок управления. При поступлении сигналов измерения, блок управления 317 вырабатывает сигналы управления, которые направляют на насос 316 по второй линии 319 связи, для управления насосом 316.

Затем происходит отверждение смолы в полости 203. Такое отверждение происходит при подводе теплоты. После завершения отверждения, компонент 209 может быть удален, прессформа 201 может быть очищена и новый компонент может быть введен в нее.

Далее со ссылкой на фиг.4 описано приспособление в соответствии со вторым примерным вариантом настоящего изобретения. Приспособление 400 содержит прессформу 401 или элемент прессформы и крышку 402 прессформы, которые выполнены так, что они образуют первую полость 403, переходную область 404 и вторую полость 405, которая представляет собой ловушку для смолы. В крышке 402 прессформы предусмотрен разделительный элемент 406, который выполнен так, что в переходной области 204 он создает частичное разделение полости 403 от ловушки 405 для смолы, в результате чего создается соединение 420 между ловушкой 405 для смолы и полостью 403. Внутри этого соединения 420 установлен запорный вентиль или запорный лапан 418, который может перекрывать соединение 420. Указанным образом полость 403 и ловушка 405 для смолы могут быть полностью разъединены друг от друга, при этом смола больше не может поступать из полости 403 в ловушку 405 для смолы или наоборот. Для управления запорным вентилем 418, приспособление 400 дополнительно содержит соединитель 419 управления, при помощи которого сигнал управления может быть подан на запорный вентиль 418. Этот сигнал управления может быть, например, пневматическим и/или электрическим сигналом по своей природе и может быть создан при помощи управляющего элемента.

Более того, приспособление 400 содержит входной соединитель 407, который соединен с первой полостью 403, причем при помощи указанного входного соединителя 407 смола может быть введена в первую полость 403. Приспособление 400 дополнительно содержит выходной соединитель 408, который соединен с ловушкой для смолы 405 и выполнен так, что он может быть соединен с насосом. На фиг.4 также схематично показан компонент 409, который может быть обработан в RTM способе.

Приспособление 400 в соответствии со вторым примерным вариантом также может быть использовано в системе, которая схематично показана на фиг.3. В соответствии с показанным на фиг.4 примерным вариантом, требуется только соединитель для сжатого воздуха и/или соединитель управления для запорного вентиля, в результате чего не возникают никакие проблемы уплотнения за счет грязи, то есть смола не может вытекать из приспособления за счет загрязненных элементов уплотнения.

Подводя итог, можно сказать, что в соответствии с примерным аспектом настоящего изобретения предлагается приспособление для осуществления способа формовки с переносом смолы (RTM способа), причем указанное приспособление содержит внутреннюю ловушку для смолы, которая объединена с приспособлением. Другими словами, ловушка для смолы выполнена в виде единого целого с приспособлением. В соответствии со специфическим примерным аспектом настоящего изобретения предлагаются приспособление и система для осуществления RTM способа, причем указанные приспособление и система позволяют исключить необходимость использования (отдельного) запорного элемента или запорного вентиля, который отделяет полость приспособления от ловушки для смолы.

Claims (19)

1. Система для осуществления способа формовки с переносом смолы, которая включает

прессформу (201);

крышку (202) прессформы,

полость (203),

ловушку (205) для смолы,

переходную область (204),

средство создания давления,

причем полость (203) выполнена так, что может быть введен в нее компонент (209),

при этом ловушка (205) для смолы встроена в приспособление (200),

причем переходная область (204) выполнена так, что за счет нее создается соединение между полостью (203) и ловушкой (205) для смолы, и содержит разделительный элемент (206), а средство создания давления позволяет создавать избыточное давление в ловушке (205) для смолы, которая встроена в приспособление (200) и сообщается с полостью (203),

насос (316) и

контейнер (312) для хранения,

причем насос (316) соединен с выходным соединителем (208) ловушки (205)

для смолы, а контейнер для хранения (312) соединен с входным соединителем (311) полости (203).

прессформу (201);

крышку (202) прессформы,

полость (203),

ловушку (205) для смолы,

переходную область (204),

средство создания давления,

причем полость (203) выполнена так, что может быть введен в нее компонент (209),

при этом ловушка (205) для смолы встроена в приспособление (200),

причем переходная область (204) выполнена так, что за счет нее создается соединение между полостью (203) и ловушкой (205) для смолы, и содержит разделительный элемент (206), а средство создания давления позволяет создавать избыточное давление в ловушке (205) для смолы, которая встроена в приспособление (200) и сообщается с полостью (203),

насос (316) и

контейнер (312) для хранения,

причем насос (316) соединен с выходным соединителем (208) ловушки (205)

для смолы, а контейнер для хранения (312) соединен с входным соединителем (311) полости (203).

2. Система по п.1, которая дополнительно содержит

блок (317) управления, который выполнен так, что он контролирует давление в ловушке (205) для смолы.

блок (317) управления, который выполнен так, что он контролирует давление в ловушке (205) для смолы.

3. Система по п.2, в которой блок (317) управления выполнен так, что во время фазы выдержки давления он поддерживает постоянным уровень смолы в ловушке (205) для смолы.

4. Система по п.2 или 3, в которой блок (317) управления выполнен так, что он поддерживает давление в ловушке (205) для смолы во время фазы отверждения.

5. Система (300) по п.1, которая дополнительно содержит управляющий элемент, который выполнен так, что он управляет разделительным элементом.

6. Система по п.1, в которой прессформа (201) и крышка (202) прессформы выполнены так, что когда прессформа (201) и крышка (202) прессформы соединяются, образуется полость (203) и/или образуется ловушка (205) для смолы и/или переходная область.

7. Система по п.1, в которой разделительный элемент (206) расположен между полостью (203) и ловушкой (205) для смолы и выполнен так, что он по меньшей мере частично входит в область соединения между полостью (203) и ловушкой (205) для смолы таким образом, что по меньшей мере частично перекрывается область соединения между полостью (203) и ловушкой (205) для смолы.

8. Система по п.7, в котором разделительный элемент (206) выполнен так, что он образует переходную область (210) в виде сифона.

9. Система по п.7, в которой разделительный элемент (206) встроен в крышку (202) прессформы и/или в прессформу (201).

10. Система по п.1, в которой разделительный элемент представляет собой запорный вентиль (418).

11. Система по п.10, которая дополнительно содержит соединитель (419) управления, который выполнен так, что через него управляют разделительным элементом.

12. Система по п.11, в которой соединитель (419) управления выполнен так, что с его помощью происходит соединение электрических и/или пневматических линий, и

при этом разделительный элемент выполнен так, что управление им производится электрически и/или пневматически.

при этом разделительный элемент выполнен так, что управление им производится электрически и/или пневматически.

13. Система по п.1, в которой ловушка (205) для смолы содержит выходной соединитель (208).

14. Система по п.13, в которой выходной соединитель (208) выполнен с возможностью соединения с насосом.

15. Система по п.1, в которой полость (203) содержит входной соединитель (207).

16. Способ формовки с переносом смолы, который предусматривает

введение компонента (209) в полость (203) системы, по одному из пп.1-15, подачу смолы в полость (203), создание избыточного давления в ловушке (205) для смолы и создание связи с полостью (203) при помощи переходной области (204), которая содержит разделительный элемент (206).

введение компонента (209) в полость (203) системы, по одному из пп.1-15, подачу смолы в полость (203), создание избыточного давления в ловушке (205) для смолы и создание связи с полостью (203) при помощи переходной области (204), которая содержит разделительный элемент (206).

17. Способ по п.16, который дополнительно предусматривает

увеличение давления в ловушке (205) для смолы таким образом, что уровень смолы в ловушке (205) для смолы остается постоянным.

увеличение давления в ловушке (205) для смолы таким образом, что уровень смолы в ловушке (205) для смолы остается постоянным.

18. Способ по п.16 или 17, который дополнительно предусматривает поддержание давления в ловушке (205) для смолы во время фазы отверждения.

19. Приспособление (200) для осуществления способа формовки с переносом смолы, которое включает

прессформу (201);

крышку (202) прессформы,

полость (203),

ловушку (205) для смолы,

переходную область (204),

средство создания давления,

причем полость (203) выполнена так, что может быть введен в нее компонент (209),

при этом ловушка (205) для смолы встроена в приспособление (200),

причем переходная область (204) выполнена так, что за счет нее создается соединение между полостью (203) и ловушкой (205) для смолы, и содержит разделительный элемент (206), а средство создания давления позволяет создавать избыточное давление в ловушке (205) для смолы, которая встроена в приспособление (200) и сообщается с полостью (203), при этом разделительный элемент представляет собой запорный вентиль (418).

прессформу (201);

крышку (202) прессформы,

полость (203),

ловушку (205) для смолы,

переходную область (204),

средство создания давления,

причем полость (203) выполнена так, что может быть введен в нее компонент (209),

при этом ловушка (205) для смолы встроена в приспособление (200),

причем переходная область (204) выполнена так, что за счет нее создается соединение между полостью (203) и ловушкой (205) для смолы, и содержит разделительный элемент (206), а средство создания давления позволяет создавать избыточное давление в ловушке (205) для смолы, которая встроена в приспособление (200) и сообщается с полостью (203), при этом разделительный элемент представляет собой запорный вентиль (418).

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102005053691.3 | 2005-11-10 | ||

| DE102005053691A DE102005053691A1 (de) | 2005-11-10 | 2005-11-10 | Werkzeug für Resin-Transfer-Moulding-Verfahren |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2008123170A RU2008123170A (ru) | 2009-12-20 |

| RU2425751C2 true RU2425751C2 (ru) | 2011-08-10 |

Family

ID=37546650

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2008123170/05A RU2425751C2 (ru) | 2005-11-10 | 2006-11-07 | Приспособление, система и способ формовки с переносом смолы |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US8858218B2 (ru) |

| EP (1) | EP1954476B1 (ru) |

| JP (1) | JP5173824B2 (ru) |

| CN (1) | CN101304868B (ru) |

| BR (1) | BRPI0618314A2 (ru) |

| CA (1) | CA2627044A1 (ru) |

| DE (2) | DE102005053691A1 (ru) |

| RU (1) | RU2425751C2 (ru) |

| WO (1) | WO2007054268A1 (ru) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2616066C2 (ru) * | 2011-11-08 | 2017-04-12 | Снекма | Устройство выдержки под давлением для изготовления композитных деталей посредством впрыска смолы и соответствующий способ |

| RU192485U1 (ru) * | 2018-11-26 | 2019-09-18 | Общество с ограниченной ответственностью "Газовоздушные технологии" | Установка вакуумной инфузии |

| RU193346U1 (ru) * | 2019-08-25 | 2019-10-24 | Общество с ограниченной ответственностью "Газовоздушные технологии" | Вакуумная установка для процесса вакуумной инфузии |

| RU228318U1 (ru) * | 2024-05-03 | 2024-08-22 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Тихоокеанский государственный университет" | Установка вакуумной инфузии |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102009017512A1 (de) | 2009-04-15 | 2010-10-28 | Airbus Deutschland Gmbh | Herstellen eines Verbundbauteils |

| US7939011B2 (en) * | 2009-08-14 | 2011-05-10 | The Boeing Company | Resin containment and injection system and method |

| DE202010007931U1 (de) * | 2010-06-29 | 2011-10-07 | First Composites Gmbh | Vorrichtung zur Durchführung eines Resin-Transfer-Moulding-(RTM) Verfahrens |

| FR2975629A1 (fr) * | 2011-05-27 | 2012-11-30 | Snecma | Dispositif de maintien en pression pour la realisation de pieces composites par injection de resine et procede associe |

| DE102011083688A1 (de) | 2011-09-29 | 2013-04-04 | Zf Friedrichshafen Ag | Formwerkzeug zum Herstellen von faserverstärkten Kunststoffbauteilen |

| DE102011055547A1 (de) * | 2011-11-21 | 2013-05-23 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Formwerkzeug zur Herstellung eines Faserverbundbauteils |

| FR2986179B1 (fr) * | 2012-01-31 | 2014-10-10 | Techni Modul Engineering | Dispositif et procede de fabrication d'une piece moulee en un materiau composite |

| GB2500601B (en) * | 2012-03-26 | 2014-10-22 | Gurit Uk Ltd | Press moulding apparatus and method |

| US20130270729A1 (en) * | 2012-04-12 | 2013-10-17 | Karsten Schibsbye | Resin flow control in vartm process |

| DE102012103668A1 (de) * | 2012-04-26 | 2013-10-31 | Hedrich Gmbh | Vorratsbehälter für Gießharz sowie Verfahren und Vorrichtung zum Vergießen von Gießharz |

| DE102012216830A1 (de) * | 2012-09-19 | 2014-03-20 | Wobben Properties Gmbh | Verfahren zur Herstellung von Windenergieanlagen-Rotorblättern, sowie zur Herstellung eines Formkerns hierfür |

| DE102012110307B4 (de) | 2012-10-29 | 2020-01-23 | Kraussmaffei Technologies Gmbh | Verfahren zur Herstellung von Verbundmaterial-Bauteilen aus Kunststoff durch Hochdruck-Harztransferpressen und zugehöriges Hochdruck-Harztransferpressen-Werkzeug |

| DE102014215775A1 (de) * | 2014-08-08 | 2016-02-11 | Bayerische Motoren Werke Aktiengesellschaft | Vorrichtung und Verfahren zur Herstellung von faserverstärkten Bauteilen |

| DE202015104694U1 (de) | 2015-09-03 | 2016-11-04 | Dieffenbacher GmbH Maschinen- und Anlagenbau | Steuermittel und Formwerkzeug zur Herstellung eines faserverstärkten Kunststoffbauteils |

| DE102015114777A1 (de) | 2015-09-03 | 2017-03-09 | Dieffenbacher GmbH Maschinen- und Anlagenbau | Verfahren, Steuermittel und Formwerkzeug zur Herstellung eines faserverstärkten Kunststoffbauteils |

| FR3048634B1 (fr) * | 2016-03-11 | 2018-04-06 | Safran Aircraft Engines | Dispositif et procede de moulage par injection d'un polymere liquide |

| GB2583354B (en) * | 2019-04-24 | 2021-12-29 | Passi Kiren | Composite mould and related aspects |

| RU2711184C1 (ru) * | 2019-08-25 | 2020-01-15 | Общество с ограниченной ответственностью "Газовоздушные технологии" | Вакуумная установка для процесса вакуумной инфузии |

| FR3101571A1 (fr) * | 2019-10-07 | 2021-04-09 | Safran | Installation de fabrication d’une piece composite, en particulier pour un moteur d’aeronef |

| US11787094B1 (en) * | 2021-12-21 | 2023-10-17 | Composite Technologies International, Llc | Apparatus and method for making molded products |

| IT202200025977A1 (it) * | 2022-12-19 | 2024-06-19 | Univ Degli Studi Di Salerno | Impianto e metodo adattativi per la produzione di compositi a matrice termoindurente |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1008136A (en) * | 1963-05-31 | 1965-10-27 | Reichhold Chemie Ag | Improvements in or relating to moulding of reinforced plastics articles |

| US3970732A (en) * | 1973-09-26 | 1976-07-20 | Kimball International, Inc. | Method of molding rigid foamed polyurethane articles |

| GB1462623A (en) * | 1973-02-20 | 1977-01-26 | Clearex Plastics Ltd | Vacuum moulding |

| EP0230709A2 (en) * | 1986-01-21 | 1987-08-05 | Group Lotus Plc | Mould for moulding an article |

| US5023041A (en) * | 1987-12-10 | 1991-06-11 | General Electric Company | Method for making a fiber reinforced composite article |

| RU2080750C1 (ru) * | 1986-09-15 | 1997-05-27 | Композитек, Лтд. | Армированные слоистые пластиковые материалы, применяемые при производстве печатных плат, способ получения таких слоистых материалов и получаемые изделия |

| FR2771960A1 (fr) * | 1997-12-09 | 1999-06-11 | Eurocopter France | Dispositif de fabrication d'un element composite par moulage par injection sous vide d'une resine, et procede de mise en oeuvre de ce dispositif |

| RU2201343C2 (ru) * | 2001-05-29 | 2003-03-27 | Открытое акционерное общество Научно-производственное объединение "Искра" | Способ изготовления изделий из композиционных материалов |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB791552A (en) * | 1954-11-10 | 1958-03-05 | Norman Whitaker Wright | Improvements in or relating to the moulding of fibrous material |

| JPS60225721A (ja) * | 1984-04-25 | 1985-11-11 | Sumitomo Bakelite Co Ltd | 精密成形品の製造方法 |

| JPS61144313A (ja) * | 1984-12-19 | 1986-07-02 | Sumitomo Bakelite Co Ltd | 精密成形品の製造方法 |

| EP0320302A3 (en) * | 1987-12-10 | 1992-01-02 | General Electric Company | Method and apparatus for making a fiber reinforced composite article |

| JPH0631755A (ja) * | 1992-07-14 | 1994-02-08 | Nippo Sangyo Kk | 反応硬化性合成樹脂用の鋳込成形装置 |

| JP2593772B2 (ja) * | 1992-09-01 | 1997-03-26 | 川崎重工業株式会社 | 複合材製品の製造方法 |

| DE19630840C1 (de) | 1996-07-31 | 1998-02-12 | Kilian Saueressig | Verfahren und Vorrichtung zur Herstellung von Verbundkörpern, insbesondere Hohlkörpern, und Faserkörper hierfür |

| US5863452A (en) * | 1997-04-17 | 1999-01-26 | Northrop Grumman Corporation | Isostatic pressure resin transfer molding |

| JP2002160224A (ja) * | 2000-11-27 | 2002-06-04 | Sumitomo Chem Co Ltd | 熱可塑性樹脂軽量成形体製造用金型およびこれを用いた熱可塑性樹脂軽量成形体の製造方法 |

| DE10059132A1 (de) * | 2000-11-29 | 2002-06-20 | Basf Ag | Vorrichtung und Verfahren zur Beschichtung von Formkörpern |

| US7147818B1 (en) * | 2002-05-16 | 2006-12-12 | The United States Of America As Represented By The Secretary Of The Army | Process and apparatus for improved composite fiber volume fraction and dimensional stability by removal of accumulated excess resin using the vacuum assisted resin transfer molding (VARTM) process |

| US6855283B2 (en) * | 2002-07-25 | 2005-02-15 | Patent Holdings Company | Method for forming a sheet, fiber and resin composite |

| JP4292971B2 (ja) * | 2003-12-10 | 2009-07-08 | 東レ株式会社 | Frpの製造方法および製造装置 |

| JP4016013B2 (ja) * | 2004-05-10 | 2007-12-05 | 本田技研工業株式会社 | 積層成形物の製造方法 |

-

2005

- 2005-11-10 DE DE102005053691A patent/DE102005053691A1/de not_active Withdrawn

-

2006

- 2006-11-07 WO PCT/EP2006/010660 patent/WO2007054268A1/en not_active Ceased

- 2006-11-07 JP JP2008539324A patent/JP5173824B2/ja not_active Expired - Fee Related

- 2006-11-07 DE DE602006020166T patent/DE602006020166D1/de active Active

- 2006-11-07 BR BRPI0618314-0A patent/BRPI0618314A2/pt not_active IP Right Cessation

- 2006-11-07 US US12/084,727 patent/US8858218B2/en active Active

- 2006-11-07 CN CN200680041554.XA patent/CN101304868B/zh not_active Expired - Fee Related

- 2006-11-07 EP EP06828945A patent/EP1954476B1/en not_active Not-in-force

- 2006-11-07 RU RU2008123170/05A patent/RU2425751C2/ru not_active IP Right Cessation

- 2006-11-07 CA CA002627044A patent/CA2627044A1/en not_active Abandoned

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1008136A (en) * | 1963-05-31 | 1965-10-27 | Reichhold Chemie Ag | Improvements in or relating to moulding of reinforced plastics articles |

| GB1462623A (en) * | 1973-02-20 | 1977-01-26 | Clearex Plastics Ltd | Vacuum moulding |

| US3970732A (en) * | 1973-09-26 | 1976-07-20 | Kimball International, Inc. | Method of molding rigid foamed polyurethane articles |

| EP0230709A2 (en) * | 1986-01-21 | 1987-08-05 | Group Lotus Plc | Mould for moulding an article |

| RU2080750C1 (ru) * | 1986-09-15 | 1997-05-27 | Композитек, Лтд. | Армированные слоистые пластиковые материалы, применяемые при производстве печатных плат, способ получения таких слоистых материалов и получаемые изделия |

| US5023041A (en) * | 1987-12-10 | 1991-06-11 | General Electric Company | Method for making a fiber reinforced composite article |

| FR2771960A1 (fr) * | 1997-12-09 | 1999-06-11 | Eurocopter France | Dispositif de fabrication d'un element composite par moulage par injection sous vide d'une resine, et procede de mise en oeuvre de ce dispositif |

| RU2201343C2 (ru) * | 2001-05-29 | 2003-03-27 | Открытое акционерное общество Научно-производственное объединение "Искра" | Способ изготовления изделий из композиционных материалов |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2616066C2 (ru) * | 2011-11-08 | 2017-04-12 | Снекма | Устройство выдержки под давлением для изготовления композитных деталей посредством впрыска смолы и соответствующий способ |

| RU192485U1 (ru) * | 2018-11-26 | 2019-09-18 | Общество с ограниченной ответственностью "Газовоздушные технологии" | Установка вакуумной инфузии |

| RU193346U1 (ru) * | 2019-08-25 | 2019-10-24 | Общество с ограниченной ответственностью "Газовоздушные технологии" | Вакуумная установка для процесса вакуумной инфузии |

| RU228318U1 (ru) * | 2024-05-03 | 2024-08-22 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Тихоокеанский государственный университет" | Установка вакуумной инфузии |

| RU2851910C1 (ru) * | 2025-06-05 | 2025-12-01 | Общество с ограниченной ответственностью "УралАктив" | Способ изготовления корпуса вентилятора из стеклопластика с применением вакуумирования |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2007054268A1 (en) | 2007-05-18 |

| JP5173824B2 (ja) | 2013-04-03 |

| DE602006020166D1 (de) | 2011-03-31 |

| JP2009514705A (ja) | 2009-04-09 |

| CN101304868A (zh) | 2008-11-12 |

| BRPI0618314A2 (pt) | 2011-08-23 |

| US20100019405A1 (en) | 2010-01-28 |

| RU2008123170A (ru) | 2009-12-20 |

| CA2627044A1 (en) | 2007-05-18 |

| DE102005053691A1 (de) | 2007-05-16 |

| US8858218B2 (en) | 2014-10-14 |

| EP1954476B1 (en) | 2011-02-16 |

| CN101304868B (zh) | 2010-10-13 |

| EP1954476A1 (en) | 2008-08-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2425751C2 (ru) | Приспособление, система и способ формовки с переносом смолы | |

| US20250010558A1 (en) | System and method for resin transfer moulding | |

| CN103521105B (zh) | 一种可调比例的汽车流体配比控制系统及其控制方法 | |

| RU2423237C2 (ru) | Приспособление, система и способ изготовления композитных компонентов | |

| JP5754721B2 (ja) | 樹脂の収容及び注入のためのシステムと方法 | |

| CA2437143A1 (en) | Automotive radiator flush system and methods of use | |

| CN107825728A (zh) | 用于生产由增强复合材料制成的本体的方法和输注设备 | |

| CN102514142A (zh) | 一种高温树脂传递模塑的定量注胶装置 | |

| US20220176631A1 (en) | Feeding devices and 3d printing apparatuses | |

| CN207008150U (zh) | 光缆缆芯油膏填充装置 | |

| CN108480150A (zh) | 进胶装置、进胶方法和气液控制管道系统 | |

| CN104741298B (zh) | 单液点胶机的供料桶及上料方法 | |

| CN111479620B (zh) | 输料设备及其输料方法 | |

| CN108237706A (zh) | 用于纤维制品的真空灌注方法 | |

| US7128857B2 (en) | Mould tool and method for resin transfer moulding | |

| CN209839647U (zh) | 一种重型汽车润滑油注油量控制装置 | |

| CN115592841A (zh) | 一种非开挖修复软管在线一体化混胶灌注系统及灌注工艺 | |

| CN208297781U (zh) | 光纤连接器组件和光纤连接器尾套 | |

| CN210022075U (zh) | 一种固液反应自动计量设备 | |

| CN207488551U (zh) | 制备光纤连接器尾套的制备模具 | |

| CN207841873U (zh) | 一种叶片灌注机缓冲器 | |

| KR101323704B1 (ko) | 진공 함침 장치 및 함침 방법 | |

| CN207005568U (zh) | 成型轮负压系统清洁装置防堵塞安装管 | |

| CN121132982A (zh) | 一种动车组制动控制系统的针孔线缆灌胶设备及灌封方法 | |

| TWI652116B (zh) | 塗覆液供給裝置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PD4A | Correction of name of patent owner | ||

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20171108 |