RU2418739C2 - Способ получения синтез-газа путем конверсии с водяным паром в реакторе-теплообменнике - Google Patents

Способ получения синтез-газа путем конверсии с водяным паром в реакторе-теплообменнике Download PDFInfo

- Publication number

- RU2418739C2 RU2418739C2 RU2006133683/05A RU2006133683A RU2418739C2 RU 2418739 C2 RU2418739 C2 RU 2418739C2 RU 2006133683/05 A RU2006133683/05 A RU 2006133683/05A RU 2006133683 A RU2006133683 A RU 2006133683A RU 2418739 C2 RU2418739 C2 RU 2418739C2

- Authority

- RU

- Russia

- Prior art keywords

- heat exchanger

- reactor

- water vapor

- stream

- charge

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/32—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air

- C01B3/34—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents

- C01B3/38—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts

- C01B3/382—Multi-step processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/04—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds the fluid passing successively through two or more beds

- B01J8/0496—Heating or cooling the reactor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/06—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds in tube reactors; the solid particles being arranged in tubes

- B01J8/067—Heating or cooling the reactor

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/32—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air

- C01B3/34—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents

- C01B3/38—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts

- C01B3/384—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts the catalyst being continuously externally heated

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/32—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air

- C01B3/34—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents

- C01B3/38—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts

- C01B3/386—Catalytic partial combustion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00168—Controlling the temperature by indirect heat exchange with heat exchange elements outside the bed of solid particles

- B01J2208/00212—Plates; Jackets; Cylinders

- B01J2208/00221—Plates; Jackets; Cylinders comprising baffles for guiding the flow of the heat exchange medium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00309—Controlling the temperature by indirect heat exchange with two or more reactions in heat exchange with each other, such as an endothermic reaction in heat exchange with an exothermic reaction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00539—Pressure

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0205—Processes for making hydrogen or synthesis gas containing a reforming step

- C01B2203/0227—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step

- C01B2203/0233—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step the reforming step being a steam reforming step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/025—Processes for making hydrogen or synthesis gas containing a partial oxidation step

- C01B2203/0255—Processes for making hydrogen or synthesis gas containing a partial oxidation step containing a non-catalytic partial oxidation step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/025—Processes for making hydrogen or synthesis gas containing a partial oxidation step

- C01B2203/0261—Processes for making hydrogen or synthesis gas containing a partial oxidation step containing a catalytic partial oxidation step [CPO]

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0283—Processes for making hydrogen or synthesis gas containing a CO-shift step, i.e. a water gas shift step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/0415—Purification by absorption in liquids

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/04—Integrated processes for the production of hydrogen or synthesis gas containing a purification step for the hydrogen or the synthesis gas

- C01B2203/042—Purification by adsorption on solids

- C01B2203/043—Regenerative adsorption process in two or more beds, one for adsorption, the other for regeneration

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0811—Methods of heating the process for making hydrogen or synthesis gas by combustion of fuel

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0838—Methods of heating the process for making hydrogen or synthesis gas by heat exchange with exothermic reactions, other than by combustion of fuel

- C01B2203/0844—Methods of heating the process for making hydrogen or synthesis gas by heat exchange with exothermic reactions, other than by combustion of fuel the non-combustive exothermic reaction being another reforming reaction as defined in groups C01B2203/02 - C01B2203/0294

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/12—Feeding the process for making hydrogen or synthesis gas

- C01B2203/1205—Composition of the feed

- C01B2203/1211—Organic compounds or organic mixtures used in the process for making hydrogen or synthesis gas

- C01B2203/1235—Hydrocarbons

- C01B2203/1241—Natural gas or methane

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/12—Feeding the process for making hydrogen or synthesis gas

- C01B2203/1288—Evaporation of one or more of the different feed components

- C01B2203/1294—Evaporation by heat exchange with hot process stream

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/14—Details of the flowsheet

- C01B2203/141—At least two reforming, decomposition or partial oxidation steps in parallel

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/14—Details of the flowsheet

- C01B2203/142—At least two reforming, decomposition or partial oxidation steps in series

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/14—Details of the flowsheet

- C01B2203/142—At least two reforming, decomposition or partial oxidation steps in series

- C01B2203/143—Three or more reforming, decomposition or partial oxidation steps in series

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/32—Hydrogen storage

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Health & Medical Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Inorganic Chemistry (AREA)

- Hydrogen, Water And Hydrids (AREA)

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

Abstract

Изобретение относится к области химии. Поток, содержащий первую загрузку с добавлением водяного пара, подвергают конверсии с водяным паром в по меньшей мере одном мультитрубчатом реакторе-теплообменнике, имеющем множество реакционных труб, содержащих катализатор конверсии с водяным паром, и камеру, в которой находятся эти трубы, для получения первого синтез-газа. Реакционные трубы нагревают главным образом посредством конвекции путем циркуляции в камере текучего теплоносителя HF снаружи по отношению к трубам, в котором HF представляет собой поток газа, по существу не содержащий азота, частичного окисления кислородом второй загрузки для получения второго синтез-газа. Текучий теплоноситель содержит по меньшей мере первый поток частичного окисления кислородом первой части, который циркулирует в реакторе-теплообменнике для нагревания реакционных труб, который затем смешивают в по меньшей мере одной дополнительной зоне частичного окисления с по меньшей мере второй частью и кислородом, вводимыми отдельно или в смеси, чтобы повысить температуру указанного первого потока. Поток полученной таким образом смеси циркулирует в камере для дополнительного нагревания реакционных труб до выхода из указанного реактора-теплообменника. Синтез-газ получают путем смешивания первого и второго синтез-газа. Из синтез-газа получают водород. Изобретения позволяют повысить экономичность процесса. 2 н. и 12 з.п. ф-лы, 6 ил., 1 табл.

Description

Область изобретения

Объектом изобретения является получение синтез-газа из природного газа или легких углеводородов: метана, этана, пропана, бутана, даже углеводородов, содержащих менее 10 атомов углерода, а также их смесей.

Синтез-газ представляет собой смесь, содержащую главным образом (после удаления воды) водород, моноксид углерода и диоксид углерода. Он часто содержит малые количества остаточных углеводородов, обычно метана.

Синтез-газ может применяться для получения водорода. Его также можно использовать для получения жидких соединений путем химического превращения, например кислородосодержащих соединений (метанола, простого диметилэфира…) или углеводородов, в частности, олефиновых или парафиновых.

Уровень техники

Известно множество способов получения синтез-газа, в частности способ конверсии с водяным паром, частичное окисление и автотермический способ.

Конверсия с водяным паром (известная под аббревиатурой SMR, которая происходит от английского "steam methane reforming", что означает "конверсия метана с водяным паром") заключается в том, что вводят во взаимодействие загрузку на катализаторе в присутствии водяного пара для получения синтез-газа, который содержит главным образом (кроме водяного пара) смесь оксида углерода и водорода. Эта операция является эндотермической. Обычно ее проводят путем циркуляции загрузки в присутствии водяного пара в трубах, заполненных катализатором (обычно катализатором, содержащим, например, от 6 до 25% мас. никеля, нанесенного на носитель, содержащий главным образом оксид алюминия или смесь оксида алюминия и одного или нескольких других огнеупорных соединений). Обычно трубы нагревают излучением в трубчатых печах. Наиболее высокие температуры пламени должны находиться на достаточном расстоянии от труб, чтобы не происходило чрезмерного перегрева, и поэтому используемые печи являются крупногабаритными и дорогостоящими.

Уже предлагалось проводить конверсию с водяным паром в реакторе-теплообменнике (это означает, что тепло передается главным образом путем конвекции, а не излучения, как в печи), при этом реакционную среду подвергают непрямому нагреву дымовыми газами при очень высокой температуре.

Использование высокотемпературных дымовых газов в теплообменнике оказалось тем не менее трудным.

Частичное окисление (известное под аббревиатурой РОХ, которая происходит от английского "partial oxydation", что означает частичное окисление) заключается в образовании при горении в условиях стехиометрического недостатка высокотемпературной смеси, обычно от 1000 до 1600°С, углеводородов и воздуха или кислорода для окисления углеводородов и получения синтез-газа. В этом способе используют значительные количества кислорода, если нельзя использовать воздух (если нужно получить синтез-газ без азота).

При автотермическом способе проводят частичное окисление, непосредственно после которого осуществляют каталитическую конверсию с водяным паром в адиабатическом режиме при высокой температуре, например в интервале температур на выходе от 900 до 1000°С. Этот способ представляет собой последовательную комбинацию двух предыдущих способов. Он потребляет меньше кислорода, чем способ РОХ, но требует наличия каталитического слоя.

Задача настоящего изобретения заключается в получении синтез-газа из легких углеводородов в гораздо более компактной установке, чем традиционная установка для конверсии с водяным паром, обычно со значительно меньшим потреблением кислорода, чем в способах РОХ и автотермическом. Таким образом, способ согласно изобретению является очень эффективным с энергетической точки зрения, при этом используется установка меньших размеров и стоимость является ограниченной.

В соответствии с одним из предпочтительных вариантов изобретение позволяет также понизить самые высокие температуры, сохраняя энергетическую эффективность на высоком уровне. Это позволяет ограничить финансовые затраты и повысить надежность и продолжительность срока службы установки.

Краткое описание изобретения

Для достижения указанных целей в изобретении используют особую комбинацию конверсии с водяным паром (SMR) и частичного окисления (РОХ). Но в отличие от автотермического способа, в котором используют смесь всех реактивов и химическое превращение смеси, в способе согласно изобретению проводят РОХ при помощи кислорода и непрямой теплообмен для передачи избыточного тепла, выделившегося при РОХ реактору-теплообменнику SMR типа компактного реактора-теплообменника. Это позволяет продолжить конверсию с водяным паром и способствовать, таким образом, получению Н2 и СО.

Таким образом, потенциал Н2 (водород, полученный после конверсии СО паром) повышается, и потребность в кислороде уменьшается по сравнению с автотермическим способом.

Оба полученных синтез-газа (путем РОХ и путем SMR) обычно смешивают, что увеличивает количество полученного синтез-газа по сравнению со способами, в которых используют горение на воздухе для нагревания труб конверсии с водяным паром.

Наконец, полученный затем СО2 можно легко рекуперировать до этого, т.к. он не разбавлен большими объемами азота.

С точки зрения компактности решение является очень удачным: с одной стороны, синтез-газ, полученный путем РОХ, обладает более высокими свойствами теплопередачи путем конвекции, чем дымовые газы горения на воздухе. С другой стороны, РОХ можно осуществлять при повышенном давлении (без необходимости сжатия азота, содержащегося в воздухе), что очень существенно увеличивает компактность и уменьшает требуемую площадь обмена (повышается конвекционный обмен в газообразной фазе под давлением). Так поверхности, необходимые для теплопередачи, и, следовательно, капиталовложения значительно сокращаются.

Было также обнаружено в соответствии с отличительным вариантом способа согласно изобретению, что можно осуществлять частичное окисление в более компактной и экономичной установке - в реакторе-теплообменнике, более компактном, чем печь, при условии, что на уровне труб для конверсии с водяным паром не будет пламени, высоких температур которого следует избегать, т.к. они могут привести к порче или разрушению этих труб.

Таким образом, изобретение позволило осуществление конверсии с водяным паром в реакторе-теплообменнике путем беспламенной реакции частичного окисления внутри камеры реактора-теплообменника по крайней мере на уровне труб для конверсии с водяным паром.

Подробное описание изобретения

Указанные ниже обозначения соответствуют тем, которые используют далее для описания прилагаемых фигур. Далее в тексте выражения «частичное горение» и «частичное окисление» или РОХ используются в одном и том же значении.

Изобретение относится к способу получения синтез-газа SG из общей загрузки F, содержащей углеводороды и, возможно, рециркулируемые соединения, при этом F содержит первую загрузку F1, вторую загрузку F2 и третью загрузку F3, в ходе которого:

поток, содержащий первую загрузку F1 с добавлением водяного пара, подвергают конверсии с водяным паром в по меньшей мере одном мультитрубчатом реакторе-теплообменнике R, имеющем множество реакционных труб, содержащих катализатор конверсии с водяным паром, и камеру, в которой находятся эти трубы, для получения первого синтез-газа SG1;

указанные реакционные трубы нагревают главным образом посредством конвекции путем циркуляции в указанной камере текучего теплоносителя HF снаружи по отношению к трубам, в котором HF является потоком, по существу не содержащим азота, частичного окисления кислородом второй загрузки F2 под давлением от 0,5 до 12 МПа, для получения второго синтез-газа SG2;

получают синтез-газ SG путем смешивания SG1 и SG2. Смешивание SG1 и SG2 обычно осуществляют после выхода из реактора-теплообменника R, но можно также осуществлять его в камере R, например по существу в одной из торцевых частей этой камеры или R.

Загрузки F1 и F2 могут быть разными, газообразными и/или жидкими. Они могут иметь одинаковый или разный состав. Тем не менее наиболее часто загрузки F1 и F2 являются главным образом газообразными под давлением 2 МПа и при температуре 20°С. Обычно F1 и F2 имеют одинаковый состав и происходят из природного или очищенного газа или из газообразной смеси, главным образом состоящей (в молярных %) из углеводородов, содержащих менее 5 атомов углерода.

F1 и F2 (или только одна из них, например F2) могут также содержать рециркулируемый поток, в частности поток, содержащий фракцию, отделенную ниже, такую как фракция SG, отделенную адсорбцией и десорбцией при балансировке давления для получения водорода (продувочный газ адсорбции, называемый PSA). Такие рециркулируемые фракции часто содержат СО и непревращенный метан, а также обычно CO2.

За счет частичного окисления кислородом под давлением получают текучий теплоноситель HF при повышенном давлении, обладающий высокими свойствами теплопередачи, позволяющими передавать значительное количество тепла в относительно компактный реактор-теплообменник.

В соответствии с предпочтительным вариантом изобретения РОХ проводят в несколько стадий. Обычно текучий теплоноситель HF содержит по меньшей мере первый поток частичного окисления кислородом первой части F2, часто с добавлением водяного пара, который циркулирует в реакторе-теплообменнике для нагревания реакционных труб, который затем смешивают в по меньшей мере одной дополнительной зоне частичного окисления с по меньшей мере второй частью F2 и кислородом, вводимыми отдельно или в смеси, чтобы повысить температуру указанного первого потока, затем поток полученной таким образом смеси циркулирует в камере R для дополнительного нагревания реакционных труб до выхода из этого реактора-теплообменника R.

Полученный поток смеси является также потоком теплоносителя HF. HF обозначает, таким образом, поток, состав, расход и температура которого меняются в процессе его циркуляции в камере R.

Обычно можно использовать одну, или две, или три, даже от 4 до 8 дополнительных зон частичного окисления. Предпочтительно используют от 1 до 4 дополнительных зон частичного окисления и более предпочтительно 2 или 3 дополнительные зоны частичного окисления. Такое ступенчатое горение обеспечивает передачу значительного количества тепла путем приращения температуры с промежуточными охлаждениями в процессе передачи тепла реакционным трубам, без достижения чрезвычайно высоких температур, которые могли бы быть получены при частичном окислении в одну стадию.

Эти зоны частичного окисления (первоначальная и/или дополнительные) могут быть внутренними и/или внешними по отношению к камере реактора-теплообменника R.

В соответствии с первым вариантом, характеризующим изобретение, одна или несколько дополнительных зон частичного окисления расположены внутри камеры реактора-теплообменника R. Первичная зона частичного окисления может также быть внутренней зоной реактора-теплообменника R.

Обычно дополнительная зона частичного окисления является зоной, не содержащей реакционных труб и по существу смежной с внутренней стенкой камеры реактора-теплообменника R.

Предпочтительно избегают контакта пламени с реакционными трубами.

В соответствии с первым вариантом осуществления частичного окисления его можно осуществлять в случае этого первого варианта, характеризующего изобретение, путем ограничения присутствия пламени в одной или нескольких зонах, которые не содержат реакционных труб, в частности, совмещенных с внутренней стенкой камеры (37) реактора-теплообменника R. Более конкретно можно использовать одну или несколько плоскопламенных или короткопламенных горелок известного типа и/или множество горелок малого размера, пламя которых меньше.

В соответствии с другим вариантом осуществления частичного окисления в точку, расположенную внутри камеры реактора-теплообменника, впрыскивают по меньшей мере часть F2 и кислород предпочтительно в присутствии водяного пара, в условиях турбулентности и/или рециркуляции, достаточных для частичного окисления (первоначального и/или дополнительного) в режиме гомогенного горения в по меньшей мере одной зоне камеры реактора-теплообменника R.

Для получения наиболее возможно гомогенных условий горения можно осуществлять процесс при относительно умеренных температурах (например, ниже 1200°С, даже 1150°С), облегчая гомогенное беспламенное горение (окисление). Интервал условий (концентрации и температуры) для получения такого режима гомогенного горения можно определить с точностью путем моделирования горения и/или путем опытных испытаний, изменяя рециркуляцию газа и турбулентность. Действительно, гомогенному горению способствует высокая турбулентность смеси реактивов и их рециркуляция. Частичное окисление в гомогенном режиме предпочтительно используют в непосредственной близости от труб для конверсии с водяным паром и осуществляют непосредственную передачу тепла, выделившегося при окислении, трубам. Частичное окисление в гомогенном режиме можно, таким образом, осуществлять на уровне труб для конверсии с водяным паром, т.к. оно не дает высоких температур, которые могут их повредить. Таким образом, становится возможным достичь более однородных температур в реакторе-теплообменнике, что позволяет оптимизировать теплопередачу, уменьшить количество дополнительных зон частичного окисления и/или ограничить максимальную эффективную локальную температуру текучей среды HF, что является благоприятным с точки зрения продолжительности срока службы оборудования.

В соответствии с третьим вариантом частичного окисления в точку, расположенную внутри камеры реактора-теплообменника, впрыскивают по меньшей мере часть F2 и кислород, предпочтительно с добавлением водяного пара перед зоной каталитического горения в условиях, при которых температура полученной смеси ниже температуры, при которой горение происходит с пламенем. Каталитическое горение является технологией, хорошо известной в области горения, и может осуществляться с использованием различных катализаторов. Например, можно сослаться на патенты или патентные заявки US 20050081443, US 5980843, US 5405260, EP 0689870 B1, EP 0712661 B1. Зоны первичной и конечной температур, обеспечивающие осуществление каталитического горения в оптимальных условиях, можно определить опытным путем для данного катализатора. Предпочтительные первичные температуры смеси (до горения) составляют менее 900°С, часто от 800 до 880°С. Предпочтительные конечные температуры (после горения) ниже 1000°С, часто составляют от 800°С до 980°С. Также можно преимущественно ограничивать каталитическое горение в наименее горячей части реактора-теплообменника R. Так, если поток, содержащий первую загрузку F1 с добавление водяного пара, входит с одного торца реактора теплообменника, зона каталитического горения обычно находится в первой половине реактора-теплообменника относительно этого торца.

В соответствии со вторым вариантом осуществления способа, характеризующего изобретение, одна или несколько дополнительных зон частичного окисления (42, 44) и/или зона первичного частичного окисления могут находиться снаружи от камеры (37) реактора-теплообменника R. В этом варианте размеры менее компактны, но габариты горелок и зон горения являются стандартными.

Можно также комбинировать одну или две внешние зоны частичного окисления (например, первичную зону) и одну или две или несколько внутренних зон частичного окисления.

Циркуляцию текучего теплоносителя HF можно осуществлять разными способами.

Наиболее часто поток, содержащий первую загрузку F1 с добавлением водяного пара, циркулирует в реакторе-теплообменнике главным образом в одном направлении, и текучий теплоноситель HF циркулирует по меньшей мере полностью в режиме противотока по отношению к F1 (т.е. или в виде чистого противотока, при этом HF циркулирует параллельно трубам, или локально в виде перекрестного потока, но в целом в виде противотока).

Однако прямоточная циркуляция является возможной. В этом случае, если поток, содержащий первую загрузку F1 с добавлением водяного пара, циркулирует в реакторе-теплообменнике главным образом в одном направлении, текучий теплоноситель HF циркулирует по меньшей мере полностью в прямоточном режиме по отношению к F1 (чистый или общий прямоток).

Оба синтез-газа SG1 и SG2 наиболее часто смешивают снаружи относительно реактора-теплообменника. Однако можно в качестве альтернативы смешивать их в реакторе-теплообменнике, в частности в одной из его торцевых частей. Эту конфигурацию легче осуществить, если F1 и HF циркулируют в прямоточном режиме, при этом оба газа SG1 и SG2 получают в одной и той же торцевой части реактора-теплообменника R.

Соответствующие величины давления Р1 и Р2 газов SG1 и SG2 на выходе из реактора-теплообменника обычно являются следующими:

0,8 МПа <Р1<12 МПа, предпочтительно 1,5 МПа <Р1<5 МПа и более предпочтительно 1,8 МПа <Р1<4,5 МПа;

0,8 МПа <Р2<12 МПа, предпочтительно 1,5 МПа <Р2<5 МПа и более предпочтительно 1,8 МПа <Р2<4,5 МПа.

Обычно давления Р1 и Р2 имеют близкие величины: |P2-P1|<0,35 МПа; предпочтительно |P2-P1|<0,30 МПа; наиболее предпочтительно |P2-P1|<0,25 МПа.

Наиболее часто Р2>Р1. Часто на выходе из реактора-теплообменника R происходит теплообмен между SG2 и потоком, содержащим загрузку F1 с добавлением водяного пара, для окончательного предварительного нагрева или частичной конверсии с водяным паром (или предварительной конверсии с водяным паром) этого потока до его ввода в реактор-теплообменник R. SG2, таким образом, обычно теряет часть загрузки до того, как смешивается с SG1, и обычно Р2>Р1.

В целом SG2 на выходе из реактора-теплообменника R передает тепло потоку, содержащему первую загрузку F1 с добавлением водяного пара, для частичной конверсии с водяным паром этого потока до его ввода в реактор-теплообменник R в реакторе-теплообменнике (первичном, обычно отличающемся от R, который далее будет обозначен (2b)), затем смешивается с потоком SG1, выходящим из реактора-теплообменника R, с образованием синтез-газа SG, который предварительно нагревает в реакторе-теплообменнике (далее будет обозначен (2а)) поток, содержащий первую загрузку F1 с добавлением водяного пара, непосредственно перед реактором-теплообменником (2b). Таким образом, эффективно используют тепловой потенциал SG1, относительно более холодного, и SG2, относительно более горячего, и нагревают до относительно низкой температуры, необходимой для проведения предварительной частичной конверсии с водяным паром. Эта предварительная конверсия с водяным паром, подобная конверсии с водяным паром в трубчатом реакторе-теплообменнике, содержащем катализатор конверсии с водяным паром, проводится обычно при температурах, которые на 100°С-200°С ниже, чем температуры конверсии с водяным паром.

Загрузку F1 с добавлением водяного пара обычно предварительно нагревают до температуры от 500°С до 700°С (и предпочтительно от 580°С до 680°С) до ее ввода в реактор-теплообменник R, температура SG1 на выходе из реактора-теплообменника R составляет от 800°С до 950°С (и предпочтительно от 820°С до 900°С), и температура SG2 на выходе из реактора-теплообменника R обычно составляет от 850°С до 1150°С и предпочтительно от 900 до 1050°С.

Изобретение также относится к способу получения водорода из полученного таким способом синтез-газа SG.

Изобретение можно лучше понять при чтении описания прилагаемых фигур.

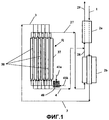

На фиг.1 изображена упрощенная схема осуществления способа согласно изобретению.

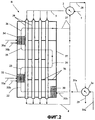

На фиг.2 изображена другая упрощенная схема осуществления способа согласно изобретению, на которой более подробно представлен реактор-теплообменник, содержащий внутренние зоны частичного окисления.

На фиг.3 изображен разрез реактора-теплообменника по фиг.2.

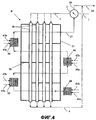

На фиг.4 изображена другая упрощенная схема осуществления способа согласно изобретению, на которой более подробно представлен реактор-теплообменник, содержащий внешние зоны частичного окисления.

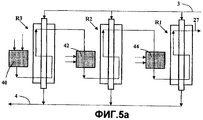

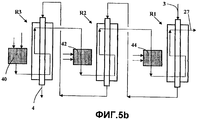

На фиг.5а и 5b изображены упрощенные схемы осуществления способа согласно изобретению в установках, содержащих несколько реакторов-теплообменников.

Описание фигур

Фиг.1

Поток, содержащий загрузку F1 с добавлением водяного пара, т.е. загрузку для конверсии с водяным паром, представляет собой смесь по существу очищенного газа, содержащего обычно более 80 молярных % метана и от 2 до 15% этана и водяной пар в молярном отношении H2O/F1, составляющем обычно от 1,8 до 3,5. Этот поток входит по линии 1 в теплообменник предварительного нагрева 2а, затем проходит через реактор-теплообменник 2b, в котором проводят предварительную конверсию с водяным паром при относительно умеренной температуре выхода, обычно от 650°С до 770°С, предпочтительно от 670°С до 740°С. Реактор-теплообменник 2b является мультитрубчатым теплообменником, трубы содержат катализатор конверсии с водяным паром, например один из катализаторов, описанных в примерах патента US 4906603. На выходе из реактора-теплообменника 2b поток, содержащий первую загрузку F1 с добавлением водяного пара, частично превращенный в синтез-газ, подается по линии 3 в главный реактор-теплообменник R, содержащий также множество труб, в которых находится катализатор конверсии с водяным паром, обычно того же типа, что и в реакторе-теплообменнике 2b. Этот поток затем распределяется по множеству реакционных труб 38, расположенных внутри камеры 37 реактора-теплообменника R, затем после проведения конверсии с водяным паром выходит из реактора-теплообменника R по линии 4, образуя первый синтез-газ SG1, и охлаждается в теплообменнике 2а в смеси со вторым синтез-газом SG2.

Другую часть F2 общей загрузки F подают через вход для углеводородов 41а в камеру 40 частичного окисления, в которую, кроме того, подают кислород по линии 41b. В загрузку F2 и/или в подаваемый кислород обычно можно добавлять водяной пар (например, от 20 до 50 мол.% водяного пара) для снижения риска образования углерода (сажи). Температура на выходе из камеры частичного окисления 40 обычно составляют от 1100°С до 1250°С, предпочтительно от 1140°С до 1200°С. Регулировать эту температуру можно путем изменения молярного отношения О2/(углеводороды, содержащиеся в F2), часто составляющего от 0,48 до 0,85.

Текучий теплоноситель HF, полученный таким образом, входит в реактор-теплообменник R, где, возможно, может продолжаться беспламенное горение, и передает значительную часть тепла от частичного окисления реакционным трубам 38, обеспечивая проведение конверсии с водяным паром F1. Поток HF выходит из реактора-теплообменника R по линии 27 с образованием второго синтез-газа SG2. Этот синтез-газ SG2, температура которого на выходе из реактора-теплообменника R еще остается высокой, например порядка 1000°С, подают в реактор-теплообменник 2b предварительной конверсии с водяным паром загрузки F1, где его используют в качестве текучего теплоносителя, затем выходит из 2b по линии 28, смешивается с синтез-газом SG1, циркулирующим по линии 4, затем смесь SG, полученную таким образом, охлаждают в теплообменнике 2а, откуда она выходит по линии 29. Синтез-газ SG можно затем подвергнуть дополнительным видам обработки, таким как более сильное охлаждение, превращение СО при помощи пара, химическое превращение и т.д. Благодаря 2а и 2b, установка на фиг.1 рекуперирует большое количество тепла, в частности, из наиболее горячего потока, выходящего из реактора-теплообменника R, т.е. SG2.

На фиг.2: реактор-теплообменник R на фиг.2 содержит 3 камеры или зоны частичного окисления, расположенные последовательно, так что это ступенчатое частичное окисление обеспечивает более существенную передачу тепла трубам 38 для конверсии с водяным паром и/или применение максимально более низких температур HF. Эти 3 зоны: 30 (первичная зона), 32 и 34 (дополнительные зоны), находятся внутри камеры 37 реактора-теплообменника R. В эти зоны 30, 32 и 34 подают углеводороды загрузки F2 (обычно с добавлением водяного пара) по линиям 31а, 33а и 35а соответственно. В них также поступает кислород по линиям 31b, 33b и 35b соответственно. Может также присутствовать водяной пар в тех же условиях, что и в установке по фиг.1.

Текучий теплоноситель циркулирует внутри R в перекрестном потоке и в общем режиме противотока по линии циркуляции, изображенной на фиг.2 и обозначенной позициями 22, 23, 24, 25 и 26. Эту циркуляцию вызывает присутствие поперечин или перегородок 36 в реакторе-теплообменнике R, аналогичных поперечинам или перегородкам камеры трубчатого теплообменника и традиционной камеры.

Рекуперация тепла из потоков, выходящих из реактора-теплообменника R устройства, изображенного на фиг.2, также является эффективной, но отличается от рекуперации по фиг.1: используют также два теплообменника, обозначенных 2 и 2с, но только теплообменник 2 передает тепло загрузке F1 конверсии с водяным паром, тогда как теплообменник 2с передает тепло загрузке F2 частичного окисления с добавлением водяного пара. Таким образом происходит предварительный нагрев нескольких потоков, подаваемых в R, и в частности, загрузки для конверсии с водяным паром и загрузки F2 для частичного окисления. Можно также предварительно нагревать текучие среды, добавленные в HF в процессе ступенчатого частичного окисления, в частности углеводороды и/или водяной пар, и/или предварительно нагревать кислород.

На фиг.3, которая изображает вид сверху в разрезе реактора-теплообменника R по фиг.2 над зоной 32, показан вид сверху одной из указанных перегородок 36. Зона частичного окисления 32 содержит горелку, в которую углеводороды и кислород подают по линиям 33а и 33b, служащим для подачи по касательной в две концентрически расположенные трубы 33d и 33с, с тем чтобы осуществлять быстрое смешивание посредством вихревого контрвращения.

Торцы реактора-теплообменника R на фиг.2 обычно имеют традиционные выпуклые днища, не изображенные на фигуре, чтобы фигура была более понятной, и R включает в себя все реакционные трубы 38.

Установка на фиг.2 изображена только с одним теплообменником 2, но может также содержать реакторы-теплообменники и/или теплообменники, такие как 2а и 2b установки, изображенной на фиг.1.

Реактор-теплообменник R на фиг.2 и 3 представляет собой только один тип реактора-теплообменника, который можно использовать для осуществления способа согласно изобретению, и другие типы реактора-теплообменника R можно использовать, не выходя за рамки изобретения, включая реакторы-теплообменники со «штыковыми трубами». В этом типе реакторов-теплообменников каждая из реакционных труб 38 содержит две концентрически расположенные трубы, и загрузка для конверсии с водяным паром циркулирует последовательно в круговом пространстве, затем во внутренней центральной трубе или в противоположном направлении циркуляции, при этом входящий поток F1 и поток SG1 соответственно входят и выходят с одного торца R.

Установка на фиг.4 аналогична установке на фиг.2, но в ней используют внешние зоны частичного окисления, не являющиеся внутренними для R, позволяющие за счет менее компактного осуществления использовать стандартные горелки и/или зоны окисления без проблем, связанных с габаритами. В эти зоны 40, 42, 44 и 46 подают углеводороды F2 по линиям 41а, 43а, 45а и 47а соответственно. В них также подают кислород по линиям 41b, 43b, 45b и 47b соответственно. Там может также присутствовать водяной пар в тех же условиях, что и в установке по фиг.1.

На фиг.5а изображена установка, содержащая три реактора-теплообменника R1, R2 и R3, через которые параллельно проходят части потока, содержащего F1, и последовательно проходит поток HF ступенчатого частичного окисления с промежуточным нагревом HF между двумя последовательными реакторами-теплообменниками. Такая установка может содержать не три, а два, четыре или, в общем, множество реакторов-теплообменников Ri.

Установка на фиг.5b достаточно похожа на установку по фиг.5а, но в ней поток, содержащий F1, циркулирует последовательно (ступенчатая конверсия с водяным паром) в теплообменниках R1, R2 и R3 в общем режиме противотока с потоком частичного окисления HF, также ступенчатым. Эта конфигурация обеспечивает очень высокую рекуперацию тепла и энергетическую эффективность, при этом реактор-теплообменник R1, в котором происходит предварительная конверсия с водяным паром, может работать при относительно низкой температуре. Установка на фиг.5b также может содержать не три, а два, четыре или, в общем, множество реакторов-теплообменников Ri.

Примеры

Моделируют получение синтез-газа SG под давлением 2,5 МПа из природного газа в установке типа изображенной на фиг.2. Загрузки F1 и F2 имеют идентичный состав (природный газ в сочетании с метаном).

Условия ввода (линия 1) следующие: F1 = природный газ с расходом (метана) 50000 НМ3/час; в F1 вводят Н2О (водяной пар) в молярном отношении H2O/F1=3 (H2O и F1 в мол.%). Поток F1+H2O предварительно нагревают до 600°С в теплообменнике 2, затем подают в реактор-теплообменник R под давлением 2,5 МПа, которое является давлением в установке (при моделировании потери загрузки не учитывались). После каталитической конверсии с водяным паром при температуре выхода 850°С (на линии 4) полученный первый синтез-газ SG1 смешивают со вторым синтез-газом SG2, циркулирующим по линии 27, причем смесь SG1+SG2 подают в теплообменник 2.

В первую зону частичного окисления 30 по линии 31а подают 100433 НМ3/час метана с добавлением насыщающего водяного пара (отношение H2O/метан = 1 мол.%), а по линии 31b 64650 НМ3/час кислорода для получения путем частичного окисления первого текучего теплоносителя HF при 1150°С, который охлаждают до 1000°С в реакторе-теплообменнике R перед повторным нагреванием во второй дополнительной зоне частичного окисления 32. В эту зону 32 подают 20883 НМ3/час метана и 19776 НМ3/час кислорода с водяным паром (H2O/метан = 1 мол.%). Метан подают при 20°С, а водяной пар в условиях насыщающего пара. Это дополнительное частичное окисление повышает температуру HF до 1150°С. HF снова передает тепло трубам 38, и его температура понижается до 845°С.

Затем во вторую дополнительную зону частичного окисления 34 подают метан с расходом 28285 НМ3/час и кислород с расходом 12993 НМ3/час с водяным паром (H2O/метан = 1 мол.%) в тех же условиях, что и в зону 32. Эта зона 34 является зоной каталитического окисления, и используется катализатор, содержащий 5% мас. родия, такой как описан в примере 1 патентной заявки US 2002/0004450 А1 или в примере 1 патента US 5510056. Общая смесь с HF этого дополнительного частичного каталитического окисления (эта смесь является также текучей средой HF) поднимает первоначальную температуру HF до 900°С. HF снова передает тепло трубам 38 с понижением температуры до 750°С на выходе из R с образованием второго синтез-газа SG2, который циркулирует по линии 27.

Второй синтез-газ SG2 смешивают с SG1 для образования общего синтез-газа SG, который охлаждают до 662°С в теплообменнике 2, затем по линии 28 вводят в теплообменник 2с, в котором его охлаждают до 546°С. Этот теплообменник 2с позволяет предварительно нагреть загрузку F2 с добавлением водяного пара до 500°С.

Синтез-газы SG1, SG2 и полученный конечный синтез-газ SG (который содержит 469182 НМ3 Н2+СО) имеют следующий состав в молярных % и с учетом Н2О.

| Мол.% | SG1: поток после конверсии с водяным паром (линия 4) | SG2: поток после POX (линии 27, 28) | SG: конечный синтез-газ (линия 29) |

| Н2 | 47, 9 | 45 | 46 |

| СО | 8,9 | 16,3 | 13,8 |

| CO2 | 5,3 | 7,5 | 6,8 |

| СН4 | 3,7 | 2,3 | 2,8 |

| H2O | 34,2 | 28,9 | 30,6 |

Синтез-газ SG можно затем подвергнуть конверсии СО паром и конечной очистке для получения водорода. Его можно также использовать обычно после регулировки отношения Н2/СО (например, путем отделения избыточного водорода) для химического превращения, например, в спирты или другие кислородсодержащие соединения или в олефины и/или в парафины.

Claims (14)

1. Способ получения синтез-газа SG из общей загрузки F, содержащей углеводороды и возможно рециркулируемые соединения, при этом F содержит первую загрузку F1, вторую загрузку F2, в ходе которого:

поток, содержащий первую загрузку F1 с добавлением водяного пара, подвергают конверсии с водяным паром в по меньшей мере одном мультитрубчатом реакторе-теплообменнике R, имеющем множество реакционных труб (38), содержащих катализатор конверсии с водяным паром, и камеру, в которой находятся эти трубы, для получения первого синтез-газа SG1;

указанные реакционные трубы (38) нагревают главным образом посредством конвекции путем циркуляции в указанной камере текучего теплоносителя HF снаружи по отношению к трубам, в котором HF представляет собой поток газа, по существу, не содержащий азота, частичного окисления кислородом второй загрузки F2 под давлением от 0,5 до 12 МПа для получения второго синтез-газа SG2, причем указанный текучий теплоноситель HF содержит по меньшей мере первый поток частичного окисления кислородом первой части F2, который циркулирует в реакторе-теплообменнике для нагревания реакционных труб, который затем смешивают в по меньшей мере одной дополнительной зоне частичного окисления (32, 34, 42, 44) с по меньшей мере второй частью F2 и кислородом, вводимыми отдельно или в смеси, чтобы повысить температуру указанного первого потока, затем поток полученной таким образом смеси циркулирует в камере R для дополнительного нагревания реакционных труб до выхода из указанного реактора-теплообменника R;

получают синтез-газ SG путем смешивания SG1 и SG2.

поток, содержащий первую загрузку F1 с добавлением водяного пара, подвергают конверсии с водяным паром в по меньшей мере одном мультитрубчатом реакторе-теплообменнике R, имеющем множество реакционных труб (38), содержащих катализатор конверсии с водяным паром, и камеру, в которой находятся эти трубы, для получения первого синтез-газа SG1;

указанные реакционные трубы (38) нагревают главным образом посредством конвекции путем циркуляции в указанной камере текучего теплоносителя HF снаружи по отношению к трубам, в котором HF представляет собой поток газа, по существу, не содержащий азота, частичного окисления кислородом второй загрузки F2 под давлением от 0,5 до 12 МПа для получения второго синтез-газа SG2, причем указанный текучий теплоноситель HF содержит по меньшей мере первый поток частичного окисления кислородом первой части F2, который циркулирует в реакторе-теплообменнике для нагревания реакционных труб, который затем смешивают в по меньшей мере одной дополнительной зоне частичного окисления (32, 34, 42, 44) с по меньшей мере второй частью F2 и кислородом, вводимыми отдельно или в смеси, чтобы повысить температуру указанного первого потока, затем поток полученной таким образом смеси циркулирует в камере R для дополнительного нагревания реакционных труб до выхода из указанного реактора-теплообменника R;

получают синтез-газ SG путем смешивания SG1 и SG2.

2. Способ по п.1, в котором указанная дополнительная зона частичного окисления (32, 34) находится внутри камеры (37) реактора-теплообменника R.

3. Способ по п.2, в котором указанная дополнительная зона частичного окисления (32, 34) является зоной, не содержащей реакционных труб и, по существу, примыкающей к внутренней стенке камеры (37) реактора-теплообменника R.

4. Способ по любому из пп.1-3, в котором впрыскивают по меньшей мере часть F2 и кислород предпочтительно в присутствии водяного пара в условиях турбулентности, достаточных для дополнительного частичного окисления в режиме гомогенного горения в по меньшей мере одной зоне камеры реактора-теплообменника R.

5. Способ по любому из пп.1 и 2, в котором впрыскивают по меньшей мере часть F2 и кислород предпочтительно с добавлением водяного пара, перед зоной дополнительного каталитического частичного окисления в условиях, когда температура полученной смеси ниже температуры, при которой происходит горение с пламенем.

6. Способ по п.5, в котором указанный поток, содержащий загрузку F1 с добавлением водяного пара, вводят в реактор-теплообменник R с одного из его торцов, и указанная зона каталитического горения расположена в первой половине реактора-теплообменника R относительно этого торца.

7. Способ по п.1, в котором указанная дополнительная зона частичного окисления (42, 44) расположена снаружи от камеры (37) реактора-теплообменника R.

8. Способ по любому из пп.1 и 2, в котором указанный поток, содержащий загрузку F1 с добавлением водяного пара, циркулирует в реакторе-теплообменнике, по существу, в одном направлении, а указанный текучий теплоноситель HF циркулирует по меньшей мере полностью в режиме противотока по отношению к F1.

9. Способ по любому из пп.1 и 2, в котором указанный поток, содержащий загрузку F1 с добавлением водяного пара, циркулирует в реакторе-теплообменнике, по существу, в одном направлении, а указанный текучий теплоноситель HF циркулирует по меньшей мере полностью в режиме прямотока по отношению к F1.

10. Способ по любому из пп.1 и 2, в котором оба синтез-газа SG1 и SG2 смешивают снаружи по отношению к реактору-теплообменнику, причем их давление Р1 и давление Р2 соответственно на выходе из реактора-теплообменника являются следующими: 0,8 МПа <Р1<12 МПа; 0,8 МПа <Р2<12 МПа и |Р2-Р1|<0,35 МПа.

11. Способ по любому из пп.1 и 2, в котором на выходе из реактора-теплообменника R происходит теплообмен между указанным SG2 и указанным потоком, содержащим загрузку F1 с добавлением водяного пара, для осуществления окончательного предварительного нагрева или частичной конверсии с водяным паром этого потока до его ввода в реактор-теплообменник R.

12. Способ по п.11, в котором на выходе из реактора-теплообменника R происходит теплообмен между указанным SG2 и потоком, содержащим загрузку F1 с добавлением водяного пара, для осуществления частичной конверсии с водяным паром F1 до его ввода в R, в реакторе-теплообменнике (2b), затем SG2 смешивают с потоком SG1, выходящим из реактора-теплообменника R с образованием синтез-газа SG, который предварительно нагревает в теплообменнике (2а) указанный поток, содержащий загрузку F1 с добавлением водяного пара, непосредственно перед реактором-теплообменником R.

13. Способ по любому из пп.1 и 2, в котором указанный поток, содержащий загрузку F1 с добавлением водяного пара, предварительно нагревают до 500-700°С до его ввода в реактор-теплообменник R, температура SG1 на выходе из реактора-теплообменника R составляет от 800 до 950°С и температура SG2 на выходе из реактора-теплообменника R составляет от 850 до 1150°С.

14. Способ получения водорода из синтез-газа SG, полученного способом по любому из пп.1-13.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR0509670A FR2890956B1 (fr) | 2005-09-21 | 2005-09-21 | Procede de production de gaz de synthese par vaporeformage et oxydation partielle |

| FR0509670 | 2005-09-21 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2006133683A RU2006133683A (ru) | 2008-03-27 |

| RU2418739C2 true RU2418739C2 (ru) | 2011-05-20 |

Family

ID=36204050

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2006133683/05A RU2418739C2 (ru) | 2005-09-21 | 2006-09-20 | Способ получения синтез-газа путем конверсии с водяным паром в реакторе-теплообменнике |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US7687050B2 (ru) |

| EP (1) | EP1770059B1 (ru) |

| JP (1) | JP5124118B2 (ru) |

| CA (1) | CA2559851C (ru) |

| DE (1) | DE602006003393D1 (ru) |

| FR (1) | FR2890956B1 (ru) |

| RU (1) | RU2418739C2 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2664138C1 (ru) * | 2017-08-08 | 2018-08-15 | Публичное акционерное общество "Нефтяная компания "Роснефть" (ПАО "НК "Роснефть") | Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга |

Families Citing this family (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2890955B1 (fr) * | 2005-09-21 | 2008-02-01 | Inst Francais Du Petrole | Procede de production de gaz de synthese par vaporeformage dans un reacteur-echangeur |

| CN102395524B (zh) * | 2009-04-15 | 2015-07-15 | 气体产品与化学公司 | 制造含氢产物气体的方法 |

| US8545213B2 (en) * | 2010-03-09 | 2013-10-01 | Air Products And Chemicals, Inc. | Reformer and method of operating the reformer |

| CN102172505B (zh) * | 2011-02-28 | 2013-07-24 | 广州市威格林环保科技有限公司 | 多通道平行管式反应器系统 |

| JP5860224B2 (ja) | 2011-04-12 | 2016-02-16 | 千代田化工建設株式会社 | Co2を排出しない合成ガスの製造方法 |

| CN102389752B (zh) * | 2011-09-23 | 2013-07-17 | 北京神雾环境能源科技集团股份有限公司 | 多功能气固流化床工艺评价系统和方法 |

| EP2916948A4 (en) * | 2012-11-06 | 2017-01-04 | H R D Corporation | Converting natural gas to organic compounds |

| WO2014074458A1 (en) | 2012-11-06 | 2014-05-15 | H R D Corporation | Reactor and catalyst for converting natural gas to organic compounds |

| DE102013214314A1 (de) | 2013-07-22 | 2015-01-22 | Bayerische Motoren Werke Aktiengesellschaft | Reaktor zur Freisetzung von Wasserstoff aus einer flüssigen Verbindung |

| DE102013214313A1 (de) * | 2013-07-22 | 2015-01-22 | Bayerische Motoren Werke Aktiengesellschaft | Reaktor zur Freisetzung von Wasserstoff aus flüssiger Verbindung |

| WO2016016253A1 (en) * | 2014-07-29 | 2016-02-04 | Eni S.P.A. | Integrated short contact time catalytic partial oxidation/gas heated reforming process for the production of synthesis gas |

| CN108083236B (zh) * | 2018-01-25 | 2024-02-02 | 华中科技大学 | 一种基于钙钛矿型氧化物的化学链循环制氧系统 |

| EP3921280A1 (en) * | 2019-02-06 | 2021-12-15 | ENI S.p.A. | Methanol production process with increased energy efficiency |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1490005A (fr) * | 1965-08-18 | 1967-07-28 | Montedison Spa | Procédé combiné pour la production de gaz de synthèse à partir d'hydrocarbures |

| US4337170A (en) * | 1980-01-23 | 1982-06-29 | Union Carbide Corporation | Catalytic steam reforming of hydrocarbons |

| DE3345088A1 (de) * | 1983-12-13 | 1985-06-13 | Linde Ag, 6200 Wiesbaden | Verfahren zur erzeugung von synthesegas |

| JPS62210047A (ja) * | 1986-03-10 | 1987-09-16 | Toyo Eng Corp | 反応用装置 |

| DE4221837C1 (en) * | 1992-07-03 | 1993-08-19 | Uhde Gmbh, 4600 Dortmund, De | Shrouded catalytic reformer tube - with partially enclosed gas mixing zone, for prodn. of synthesis gas |

| EP1294477A4 (en) * | 2000-06-29 | 2006-06-07 | H2Gen Innovations Inc | IMPROVED SYSTEM AND INTEGRATED REACTOR FOR HYDROGEN PRODUCTION BY STEAM REFORMING OF HYDROCARBONS |

| US20030162846A1 (en) * | 2002-02-25 | 2003-08-28 | Wang Shoou-L | Process and apparatus for the production of synthesis gas |

| US7138001B2 (en) * | 2003-03-16 | 2006-11-21 | Kellogg Brown & Root Llc | Partial oxidation reformer-reforming exchanger arrangement for hydrogen production |

| US7261751B2 (en) * | 2004-08-06 | 2007-08-28 | Conocophillips Company | Synthesis gas process comprising partial oxidation using controlled and optimized temperature profile |

| US7427368B2 (en) * | 2005-08-16 | 2008-09-23 | Praxair Technology, Inc. | Synthesis gas and carbon dioxide generation method |

-

2005

- 2005-09-21 FR FR0509670A patent/FR2890956B1/fr not_active Expired - Fee Related

-

2006

- 2006-09-14 EP EP06291448A patent/EP1770059B1/fr not_active Expired - Fee Related

- 2006-09-14 DE DE602006003393T patent/DE602006003393D1/de active Active

- 2006-09-18 CA CA2559851A patent/CA2559851C/fr not_active Expired - Fee Related

- 2006-09-20 RU RU2006133683/05A patent/RU2418739C2/ru not_active IP Right Cessation

- 2006-09-20 US US11/523,741 patent/US7687050B2/en not_active Expired - Fee Related

- 2006-09-21 JP JP2006255291A patent/JP5124118B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2664138C1 (ru) * | 2017-08-08 | 2018-08-15 | Публичное акционерное общество "Нефтяная компания "Роснефть" (ПАО "НК "Роснефть") | Компактный реактор для получения синтез-газа из природного/попутного газа в процессе автотермического риформинга |

Also Published As

| Publication number | Publication date |

|---|---|

| CA2559851A1 (fr) | 2007-03-21 |

| JP2007084430A (ja) | 2007-04-05 |

| RU2006133683A (ru) | 2008-03-27 |

| US20080069766A1 (en) | 2008-03-20 |

| FR2890956B1 (fr) | 2008-04-18 |

| FR2890956A1 (fr) | 2007-03-23 |

| EP1770059B1 (fr) | 2008-10-29 |

| JP5124118B2 (ja) | 2013-01-23 |

| CA2559851C (fr) | 2014-07-08 |

| EP1770059A1 (fr) | 2007-04-04 |

| US7687050B2 (en) | 2010-03-30 |

| DE602006003393D1 (de) | 2008-12-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2418739C2 (ru) | Способ получения синтез-газа путем конверсии с водяным паром в реакторе-теплообменнике | |

| RU2420450C2 (ru) | Способ получения синтез-газа путем конверсии с водяным паром в реакторе-теплообменнике | |

| US7504048B2 (en) | Axial convective reformer | |

| CN100548881C (zh) | 伪等温合成氨方法和设备 | |

| JPS6158801A (ja) | 炭化水素を改質する方法及び反応器 | |

| US7919057B2 (en) | Method and apparatus for producing a hydrogen-containing gas | |

| US20160002035A1 (en) | Steam methane reformer system and method of performing a steam methane reforming process | |

| CN1318798C (zh) | 燃料转化器燃烧方法 | |

| US11802044B2 (en) | Process for producing pure hydrogen with low steam export | |

| WO1998014536A1 (fr) | .procede de reformage d'hydrocarbures a l'aide de vapeur | |

| EA000777B1 (ru) | Способ и технологический блок для получения синтез-газа для дальнейшего производства аммиака | |

| JPS5929632B2 (ja) | 炭化水素の加熱方法と燃焼式管状ヒ−タ | |

| US20210139789A1 (en) | Reverse Flow Reactors Having High Purge Efficiencies While Containing Asymmetric Feeds, Methods of Using Same, and Pyrolysis Products Made from Same | |

| US20030131533A1 (en) | Apparatus and method for production of synthesis gas using radiant and convective reforming | |

| CN113784940A (zh) | 用于合成甲醇的工艺 | |

| EA005280B1 (ru) | Производство углеводородов | |

| WO2019204081A1 (en) | Reverse flow reactors having low maldistribution parameter while containing asymmetric feeds, methods of using same, and pyrolysis products made from same | |

| RU2630472C1 (ru) | Способ получения метанола и малотоннажная установка для его осуществления | |

| RU2721837C2 (ru) | Способ получения сингаза и устройство для охлаждения сингаза | |

| EP4093726A1 (en) | Methanol production method | |

| EP4105170A1 (en) | Process and plant for flexible production of syngas from hydrocarbons | |

| KR20010049386A (ko) | 비단열공정을 실행하기 위한 반응기 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20200921 |