RU2397018C2 - Каталитические материалы и способ их получения - Google Patents

Каталитические материалы и способ их получения Download PDFInfo

- Publication number

- RU2397018C2 RU2397018C2 RU2007128960/04A RU2007128960A RU2397018C2 RU 2397018 C2 RU2397018 C2 RU 2397018C2 RU 2007128960/04 A RU2007128960/04 A RU 2007128960/04A RU 2007128960 A RU2007128960 A RU 2007128960A RU 2397018 C2 RU2397018 C2 RU 2397018C2

- Authority

- RU

- Russia

- Prior art keywords

- zeolite

- molecular sieve

- mesoporous molecular

- minutes

- solution

- Prior art date

Links

- 239000000463 material Substances 0.000 title claims abstract description 146

- 239000003054 catalyst Substances 0.000 title claims abstract description 75

- 238000000034 method Methods 0.000 title claims description 56

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 claims abstract description 168

- 239000010457 zeolite Substances 0.000 claims abstract description 166

- 229910021536 Zeolite Inorganic materials 0.000 claims abstract description 135

- 239000002808 molecular sieve Substances 0.000 claims abstract description 135

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 claims abstract description 135

- 230000003197 catalytic effect Effects 0.000 claims abstract description 67

- 239000007787 solid Substances 0.000 claims abstract description 8

- 102220500397 Neutral and basic amino acid transport protein rBAT_M41T_mutation Human genes 0.000 claims abstract description 6

- 238000003756 stirring Methods 0.000 claims description 115

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 92

- 239000000203 mixture Substances 0.000 claims description 87

- 229910052782 aluminium Inorganic materials 0.000 claims description 44

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 41

- 238000001354 calcination Methods 0.000 claims description 35

- 238000006243 chemical reaction Methods 0.000 claims description 33

- 239000011148 porous material Substances 0.000 claims description 32

- 238000006317 isomerization reaction Methods 0.000 claims description 29

- 239000000377 silicon dioxide Substances 0.000 claims description 26

- 239000004094 surface-active agent Substances 0.000 claims description 24

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 claims description 20

- 239000002243 precursor Substances 0.000 claims description 19

- 229910052710 silicon Inorganic materials 0.000 claims description 19

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 18

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 claims description 18

- 239000010703 silicon Substances 0.000 claims description 18

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 claims description 18

- 239000004115 Sodium Silicate Substances 0.000 claims description 16

- 229910052911 sodium silicate Inorganic materials 0.000 claims description 16

- SMZOGRDCAXLAAR-UHFFFAOYSA-N aluminium isopropoxide Chemical compound [Al+3].CC(C)[O-].CC(C)[O-].CC(C)[O-] SMZOGRDCAXLAAR-UHFFFAOYSA-N 0.000 claims description 15

- 229910000323 aluminium silicate Inorganic materials 0.000 claims description 15

- 229930195733 hydrocarbon Natural products 0.000 claims description 15

- 150000002430 hydrocarbons Chemical class 0.000 claims description 15

- APSPVJKFJYTCTN-UHFFFAOYSA-N tetramethylazanium;silicate Chemical compound C[N+](C)(C)C.C[N+](C)(C)C.C[N+](C)(C)C.C[N+](C)(C)C.[O-][Si]([O-])([O-])[O-] APSPVJKFJYTCTN-UHFFFAOYSA-N 0.000 claims description 15

- AFFLGGQVNFXPEV-UHFFFAOYSA-N 1-decene Chemical compound CCCCCCCCC=C AFFLGGQVNFXPEV-UHFFFAOYSA-N 0.000 claims description 14

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical compound CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 claims description 14

- 230000035800 maturation Effects 0.000 claims description 12

- -1 alkyltrimethylammonium halide compounds Chemical class 0.000 claims description 11

- 150000001336 alkenes Chemical class 0.000 claims description 10

- IJKVHSBPTUYDLN-UHFFFAOYSA-N dihydroxy(oxo)silane Chemical compound O[Si](O)=O IJKVHSBPTUYDLN-UHFFFAOYSA-N 0.000 claims description 10

- 238000006384 oligomerization reaction Methods 0.000 claims description 10

- 239000003795 chemical substances by application Substances 0.000 claims description 9

- 239000013078 crystal Substances 0.000 claims description 9

- 238000012545 processing Methods 0.000 claims description 9

- 238000006471 dimerization reaction Methods 0.000 claims description 8

- 238000007142 ring opening reaction Methods 0.000 claims description 8

- DIZPMCHEQGEION-UHFFFAOYSA-H aluminium sulfate (anhydrous) Chemical group [Al+3].[Al+3].[O-]S([O-])(=O)=O.[O-]S([O-])(=O)=O.[O-]S([O-])(=O)=O DIZPMCHEQGEION-UHFFFAOYSA-H 0.000 claims description 7

- 239000012265 solid product Substances 0.000 claims description 7

- LZZYPRNAOMGNLH-UHFFFAOYSA-M Cetrimonium bromide Chemical group [Br-].CCCCCCCCCCCCCCCC[N+](C)(C)C LZZYPRNAOMGNLH-UHFFFAOYSA-M 0.000 claims description 6

- 238000004517 catalytic hydrocracking Methods 0.000 claims description 6

- 229910052751 metal Inorganic materials 0.000 claims description 6

- 239000002184 metal Substances 0.000 claims description 6

- 235000012239 silicon dioxide Nutrition 0.000 claims description 6

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 claims description 5

- 238000005336 cracking Methods 0.000 claims description 5

- 238000001035 drying Methods 0.000 claims description 5

- 238000001027 hydrothermal synthesis Methods 0.000 claims description 5

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 5

- 238000005406 washing Methods 0.000 claims description 5

- 230000029936 alkylation Effects 0.000 claims description 4

- 238000005804 alkylation reaction Methods 0.000 claims description 4

- 150000001491 aromatic compounds Chemical class 0.000 claims description 4

- 229940075614 colloidal silicon dioxide Drugs 0.000 claims description 4

- 238000005984 hydrogenation reaction Methods 0.000 claims description 4

- 125000000962 organic group Chemical group 0.000 claims description 4

- 238000002407 reforming Methods 0.000 claims description 4

- 230000003068 static effect Effects 0.000 claims description 4

- 150000004645 aluminates Chemical class 0.000 claims description 3

- WNROFYMDJYEPJX-UHFFFAOYSA-K aluminium hydroxide Chemical class [OH-].[OH-].[OH-].[Al+3] WNROFYMDJYEPJX-UHFFFAOYSA-K 0.000 claims description 3

- WOWHHFRSBJGXCM-UHFFFAOYSA-M cetyltrimethylammonium chloride Chemical compound [Cl-].CCCCCCCCCCCCCCCC[N+](C)(C)C WOWHHFRSBJGXCM-UHFFFAOYSA-M 0.000 claims description 3

- 230000032050 esterification Effects 0.000 claims description 3

- 238000005886 esterification reaction Methods 0.000 claims description 3

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 claims description 3

- 238000000137 annealing Methods 0.000 claims description 2

- 238000005899 aromatization reaction Methods 0.000 claims description 2

- 125000002091 cationic group Chemical group 0.000 claims description 2

- 125000004855 decalinyl group Chemical group C1(CCCC2CCCCC12)* 0.000 claims description 2

- 230000018044 dehydration Effects 0.000 claims description 2

- 238000006297 dehydration reaction Methods 0.000 claims description 2

- 238000006356 dehydrogenation reaction Methods 0.000 claims description 2

- 230000003647 oxidation Effects 0.000 claims description 2

- 238000007254 oxidation reaction Methods 0.000 claims description 2

- 235000019353 potassium silicate Nutrition 0.000 claims description 2

- 238000011084 recovery Methods 0.000 claims description 2

- 150000003377 silicon compounds Chemical class 0.000 claims description 2

- CBXCPBUEXACCNR-UHFFFAOYSA-N tetraethylammonium Chemical compound CC[N+](CC)(CC)CC CBXCPBUEXACCNR-UHFFFAOYSA-N 0.000 claims description 2

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical class [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 claims 1

- 239000000779 smoke Substances 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 abstract description 14

- 239000000126 substance Substances 0.000 abstract description 14

- 230000000694 effects Effects 0.000 abstract description 12

- 239000000243 solution Substances 0.000 description 166

- 230000015572 biosynthetic process Effects 0.000 description 96

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 93

- 238000003786 synthesis reaction Methods 0.000 description 87

- 239000012153 distilled water Substances 0.000 description 65

- 239000013335 mesoporous material Substances 0.000 description 50

- 238000002441 X-ray diffraction Methods 0.000 description 45

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 43

- 238000005342 ion exchange Methods 0.000 description 38

- 238000002360 preparation method Methods 0.000 description 32

- 229910052697 platinum Inorganic materials 0.000 description 29

- 239000007864 aqueous solution Substances 0.000 description 27

- 239000002253 acid Substances 0.000 description 24

- 238000005470 impregnation Methods 0.000 description 22

- 238000002156 mixing Methods 0.000 description 22

- 239000000047 product Substances 0.000 description 21

- PAWQVTBBRAZDMG-UHFFFAOYSA-N 2-(3-bromo-2-fluorophenyl)acetic acid Chemical compound OC(=O)CC1=CC=CC(Br)=C1F PAWQVTBBRAZDMG-UHFFFAOYSA-N 0.000 description 16

- 239000004809 Teflon Substances 0.000 description 16

- 229920006362 Teflon® Polymers 0.000 description 16

- 238000010438 heat treatment Methods 0.000 description 16

- 238000010348 incorporation Methods 0.000 description 16

- 238000012360 testing method Methods 0.000 description 15

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonia chloride Chemical compound [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 14

- CXRFDZFCGOPDTD-UHFFFAOYSA-M Cetrimide Chemical compound [Br-].CCCCCCCCCCCCCC[N+](C)(C)C CXRFDZFCGOPDTD-UHFFFAOYSA-M 0.000 description 13

- 230000008929 regeneration Effects 0.000 description 13

- 238000011069 regeneration method Methods 0.000 description 13

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 12

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 12

- JUJWROOIHBZHMG-UHFFFAOYSA-N Pyridine Chemical compound C1=CC=NC=C1 JUJWROOIHBZHMG-UHFFFAOYSA-N 0.000 description 12

- 239000012071 phase Substances 0.000 description 12

- 230000004048 modification Effects 0.000 description 11

- 238000012986 modification Methods 0.000 description 11

- 238000001179 sorption measurement Methods 0.000 description 10

- 239000004215 Carbon black (E152) Substances 0.000 description 9

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 9

- 239000001257 hydrogen Substances 0.000 description 9

- 229910052739 hydrogen Inorganic materials 0.000 description 9

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical group C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 8

- 235000019270 ammonium chloride Nutrition 0.000 description 7

- 239000003153 chemical reaction reagent Substances 0.000 description 7

- 238000003795 desorption Methods 0.000 description 7

- 230000008569 process Effects 0.000 description 7

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 229910021529 ammonia Inorganic materials 0.000 description 6

- 238000002474 experimental method Methods 0.000 description 6

- 238000000265 homogenisation Methods 0.000 description 6

- 210000001161 mammalian embryo Anatomy 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- UMJSCPRVCHMLSP-UHFFFAOYSA-N pyridine Natural products COC1=CC=CN=C1 UMJSCPRVCHMLSP-UHFFFAOYSA-N 0.000 description 6

- 239000000523 sample Substances 0.000 description 6

- 238000004438 BET method Methods 0.000 description 5

- 230000002378 acidificating effect Effects 0.000 description 5

- 230000007423 decrease Effects 0.000 description 5

- 238000009826 distribution Methods 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 4

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 4

- 150000001768 cations Chemical class 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- NNBZCPXTIHJBJL-UHFFFAOYSA-N decalin Chemical compound C1CCCC2CCCCC21 NNBZCPXTIHJBJL-UHFFFAOYSA-N 0.000 description 4

- 150000004985 diamines Chemical class 0.000 description 4

- 230000003993 interaction Effects 0.000 description 4

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 4

- 239000012188 paraffin wax Substances 0.000 description 4

- LPSKDVINWQNWFE-UHFFFAOYSA-M tetrapropylazanium;hydroxide Chemical compound [OH-].CCC[N+](CCC)(CCC)CCC LPSKDVINWQNWFE-UHFFFAOYSA-M 0.000 description 4

- 239000012690 zeolite precursor Substances 0.000 description 4

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 3

- 239000007848 Bronsted acid Substances 0.000 description 3

- 239000002841 Lewis acid Substances 0.000 description 3

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 3

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 230000009849 deactivation Effects 0.000 description 3

- 239000006185 dispersion Substances 0.000 description 3

- 210000002257 embryonic structure Anatomy 0.000 description 3

- 150000007517 lewis acids Chemical class 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000000320 mechanical mixture Substances 0.000 description 3

- 239000002667 nucleating agent Substances 0.000 description 3

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 238000004321 preservation Methods 0.000 description 3

- 230000035484 reaction time Effects 0.000 description 3

- 238000010992 reflux Methods 0.000 description 3

- 238000004626 scanning electron microscopy Methods 0.000 description 3

- 239000011343 solid material Substances 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- 230000003595 spectral effect Effects 0.000 description 3

- 239000007858 starting material Substances 0.000 description 3

- FGUUSXIOTUKUDN-IBGZPJMESA-N C1(=CC=CC=C1)N1C2=C(NC([C@H](C1)NC=1OC(=NN=1)C1=CC=CC=C1)=O)C=CC=C2 Chemical compound C1(=CC=CC=C1)N1C2=C(NC([C@H](C1)NC=1OC(=NN=1)C1=CC=CC=C1)=O)C=CC=C2 FGUUSXIOTUKUDN-IBGZPJMESA-N 0.000 description 2

- MWRWFPQBGSZWNV-UHFFFAOYSA-N Dinitrosopentamethylenetetramine Chemical compound C1N2CN(N=O)CN1CN(N=O)C2 MWRWFPQBGSZWNV-UHFFFAOYSA-N 0.000 description 2

- 238000005033 Fourier transform infrared spectroscopy Methods 0.000 description 2

- 238000004566 IR spectroscopy Methods 0.000 description 2

- 108010057081 Merozoite Surface Protein 1 Proteins 0.000 description 2

- NQRYJNQNLNOLGT-UHFFFAOYSA-N Piperidine Chemical compound C1CCNCC1 NQRYJNQNLNOLGT-UHFFFAOYSA-N 0.000 description 2

- 229910010413 TiO 2 Inorganic materials 0.000 description 2

- 150000003863 ammonium salts Chemical class 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- 125000004429 atom Chemical group 0.000 description 2

- 125000004432 carbon atom Chemical group C* 0.000 description 2

- 239000012159 carrier gas Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 125000004122 cyclic group Chemical group 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 238000000151 deposition Methods 0.000 description 2

- 238000004821 distillation Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 238000002173 high-resolution transmission electron microscopy Methods 0.000 description 2

- 239000001282 iso-butane Substances 0.000 description 2

- 239000000314 lubricant Substances 0.000 description 2

- 238000010899 nucleation Methods 0.000 description 2

- 230000006911 nucleation Effects 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 238000000634 powder X-ray diffraction Methods 0.000 description 2

- 239000002244 precipitate Substances 0.000 description 2

- 238000001556 precipitation Methods 0.000 description 2

- 239000010453 quartz Substances 0.000 description 2

- 239000011541 reaction mixture Substances 0.000 description 2

- 239000011780 sodium chloride Substances 0.000 description 2

- 238000001308 synthesis method Methods 0.000 description 2

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 2

- BGQMOFGZRJUORO-UHFFFAOYSA-M tetrapropylammonium bromide Chemical compound [Br-].CCC[N+](CCC)(CCC)CCC BGQMOFGZRJUORO-UHFFFAOYSA-M 0.000 description 2

- 239000005341 toughened glass Substances 0.000 description 2

- HNJXPTMEWIVQQM-UHFFFAOYSA-M triethyl(hexadecyl)azanium;bromide Chemical compound [Br-].CCCCCCCCCCCCCCCC[N+](CC)(CC)CC HNJXPTMEWIVQQM-UHFFFAOYSA-M 0.000 description 2

- PXXNTAGJWPJAGM-UHFFFAOYSA-N vertaline Natural products C1C2C=3C=C(OC)C(OC)=CC=3OC(C=C3)=CC=C3CCC(=O)OC1CC1N2CCCC1 PXXNTAGJWPJAGM-UHFFFAOYSA-N 0.000 description 2

- QLSWIGRIBOSFMV-UHFFFAOYSA-N 1h-pyrrol-2-amine Chemical compound NC1=CC=CN1 QLSWIGRIBOSFMV-UHFFFAOYSA-N 0.000 description 1

- GNFTZDOKVXKIBK-UHFFFAOYSA-N 3-(2-methoxyethoxy)benzohydrazide Chemical compound COCCOC1=CC=CC(C(=O)NN)=C1 GNFTZDOKVXKIBK-UHFFFAOYSA-N 0.000 description 1

- APCLRHPWFCQIMG-UHFFFAOYSA-N 4-(5,6-dimethoxy-1-benzothiophen-2-yl)-4-oxobutanoic acid Chemical compound C1=C(OC)C(OC)=CC2=C1SC(C(=O)CCC(O)=O)=C2 APCLRHPWFCQIMG-UHFFFAOYSA-N 0.000 description 1

- PZASAAIJIFDWSB-CKPDSHCKSA-N 8-[(1S)-1-[8-(trifluoromethyl)-7-[4-(trifluoromethyl)cyclohexyl]oxynaphthalen-2-yl]ethyl]-8-azabicyclo[3.2.1]octane-3-carboxylic acid Chemical compound FC(F)(F)C=1C2=CC([C@@H](N3C4CCC3CC(C4)C(O)=O)C)=CC=C2C=CC=1OC1CCC(C(F)(F)F)CC1 PZASAAIJIFDWSB-CKPDSHCKSA-N 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- PXGOKWXKJXAPGV-UHFFFAOYSA-N Fluorine Chemical compound FF PXGOKWXKJXAPGV-UHFFFAOYSA-N 0.000 description 1

- 229940125791 MSA-2 Drugs 0.000 description 1

- 101710162106 Merozoite surface antigen 2 Proteins 0.000 description 1

- UFWIBTONFRDIAS-UHFFFAOYSA-N Naphthalene Chemical group C1=CC=CC2=CC=CC=C21 UFWIBTONFRDIAS-UHFFFAOYSA-N 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000011149 active material Substances 0.000 description 1

- 239000012072 active phase Substances 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 125000005210 alkyl ammonium group Chemical group 0.000 description 1

- 235000011114 ammonium hydroxide Nutrition 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 239000012298 atmosphere Substances 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 230000001588 bifunctional effect Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 238000006555 catalytic reaction Methods 0.000 description 1

- 238000012512 characterization method Methods 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910052570 clay Inorganic materials 0.000 description 1

- 238000004939 coking Methods 0.000 description 1

- 239000008119 colloidal silica Substances 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 239000002178 crystalline material Substances 0.000 description 1

- 238000005202 decontamination Methods 0.000 description 1

- 230000003588 decontaminative effect Effects 0.000 description 1

- 239000008367 deionised water Substances 0.000 description 1

- 229910021641 deionized water Inorganic materials 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- 229910001657 ferrierite group Inorganic materials 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 238000004817 gas chromatography Methods 0.000 description 1

- 125000004836 hexamethylene group Chemical group [H]C([H])([*:2])C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])[*:1] 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 239000012263 liquid product Substances 0.000 description 1

- 230000001050 lubricating effect Effects 0.000 description 1

- 238000005461 lubrication Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 229910052976 metal sulfide Inorganic materials 0.000 description 1

- 238000002715 modification method Methods 0.000 description 1

- 239000007932 molded tablet Substances 0.000 description 1

- 229910052680 mordenite Inorganic materials 0.000 description 1

- ULLVIOGDFONETN-UHFFFAOYSA-N n,n-di(propan-2-yl)propan-2-amine;hydrobromide Chemical compound Br.CC(C)N(C(C)C)C(C)C ULLVIOGDFONETN-UHFFFAOYSA-N 0.000 description 1

- 239000002086 nanomaterial Substances 0.000 description 1

- 229910000510 noble metal Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 239000013110 organic ligand Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 230000002085 persistent effect Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000002203 pretreatment Methods 0.000 description 1

- 230000005070 ripening Effects 0.000 description 1

- LMHHRCOWPQNFTF-UHFFFAOYSA-N s-propan-2-yl azepane-1-carbothioate Chemical compound CC(C)SC(=O)N1CCCCCC1 LMHHRCOWPQNFTF-UHFFFAOYSA-N 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 238000001878 scanning electron micrograph Methods 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000010900 secondary nucleation Methods 0.000 description 1

- 238000010517 secondary reaction Methods 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 238000002336 sorption--desorption measurement Methods 0.000 description 1

- 238000004611 spectroscopical analysis Methods 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000010561 standard procedure Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 229920002994 synthetic fiber Polymers 0.000 description 1

- 229940073455 tetraethylammonium hydroxide Drugs 0.000 description 1

- LRGJRHZIDJQFCL-UHFFFAOYSA-M tetraethylazanium;hydroxide Chemical compound [OH-].CC[N+](CC)(CC)CC LRGJRHZIDJQFCL-UHFFFAOYSA-M 0.000 description 1

- DDFYFBUWEBINLX-UHFFFAOYSA-M tetramethylammonium bromide Chemical compound [Br-].C[N+](C)(C)C DDFYFBUWEBINLX-UHFFFAOYSA-M 0.000 description 1

- 125000000101 thioether group Chemical group 0.000 description 1

- 238000010555 transalkylation reaction Methods 0.000 description 1

- 238000004627 transmission electron microscopy Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B39/00—Compounds having molecular sieve and base-exchange properties, e.g. crystalline zeolites; Their preparation; After-treatment, e.g. ion-exchange or dealumination

- C01B39/02—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof; Direct preparation thereof; Preparation thereof starting from a reaction mixture containing a crystalline zeolite of another type, or from preformed reactants; After-treatment thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/005—Mixtures of molecular sieves comprising at least one molecular sieve which is not an aluminosilicate zeolite, e.g. from groups B01J29/03 - B01J29/049 or B01J29/82 - B01J29/89

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/041—Mesoporous materials having base exchange properties, e.g. Si/Al-MCM-41

- B01J29/042—Mesoporous materials having base exchange properties, e.g. Si/Al-MCM-41 containing iron group metals, noble metals or copper

- B01J29/043—Noble metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/18—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the mordenite type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/40—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the pentasil type, e.g. types ZSM-5, ZSM-8 or ZSM-11, as exemplified by patent documents US3702886, GB1334243 and US3709979, respectively

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/7007—Zeolite Beta

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/7038—MWW-type, e.g. MCM-22, ERB-1, ITQ-1, PSH-3 or SSZ-25

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/30—Catalysts, in general, characterised by their form or physical properties characterised by their physical properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/617—500-1000 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/61—Surface area

- B01J35/618—Surface area more than 1000 m2/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/63—Pore volume

- B01J35/635—0.5-1.0 ml/g

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/60—Catalysts, in general, characterised by their form or physical properties characterised by their surface properties or porosity

- B01J35/64—Pore diameter

- B01J35/647—2-50 nm

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C2/00—Preparation of hydrocarbons from hydrocarbons containing a smaller number of carbon atoms

- C07C2/02—Preparation of hydrocarbons from hydrocarbons containing a smaller number of carbon atoms by addition between unsaturated hydrocarbons

- C07C2/04—Preparation of hydrocarbons from hydrocarbons containing a smaller number of carbon atoms by addition between unsaturated hydrocarbons by oligomerisation of well-defined unsaturated hydrocarbons without ring formation

- C07C2/06—Preparation of hydrocarbons from hydrocarbons containing a smaller number of carbon atoms by addition between unsaturated hydrocarbons by oligomerisation of well-defined unsaturated hydrocarbons without ring formation of alkenes, i.e. acyclic hydrocarbons having only one carbon-to-carbon double bond

- C07C2/08—Catalytic processes

- C07C2/12—Catalytic processes with crystalline alumino-silicates or with catalysts comprising molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C4/00—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms

- C07C4/02—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by cracking a single hydrocarbon or a mixture of individually defined hydrocarbons or a normally gaseous hydrocarbon fraction

- C07C4/06—Catalytic processes

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C5/00—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms

- C07C5/22—Preparation of hydrocarbons from hydrocarbons containing the same number of carbon atoms by isomerisation

- C07C5/27—Rearrangement of carbon atoms in the hydrocarbon skeleton

- C07C5/2767—Changing the number of side-chains

- C07C5/277—Catalytic processes

- C07C5/2775—Catalytic processes with crystalline alumino-silicates, e.g. molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2/00—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon

- C10G2/30—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen

- C10G2/32—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen with the use of catalysts

- C10G2/33—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen with the use of catalysts characterised by the catalyst used

- C10G2/334—Production of liquid hydrocarbon mixtures of undefined composition from oxides of carbon from carbon monoxide with hydrogen with the use of catalysts characterised by the catalyst used containing molecular sieve catalysts

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G29/00—Refining of hydrocarbon oils, in the absence of hydrogen, with other chemicals

- C10G29/20—Organic compounds not containing metal atoms

- C10G29/205—Organic compounds not containing metal atoms by reaction with hydrocarbons added to the hydrocarbon oil

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G45/00—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds

- C10G45/02—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to eliminate hetero atoms without changing the skeleton of the hydrocarbon involved and without cracking into lower boiling hydrocarbons; Hydrofinishing

- C10G45/04—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to eliminate hetero atoms without changing the skeleton of the hydrocarbon involved and without cracking into lower boiling hydrocarbons; Hydrofinishing characterised by the catalyst used

- C10G45/12—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to eliminate hetero atoms without changing the skeleton of the hydrocarbon involved and without cracking into lower boiling hydrocarbons; Hydrofinishing characterised by the catalyst used containing crystalline alumino-silicates, e.g. molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G45/00—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds

- C10G45/32—Selective hydrogenation of the diolefin or acetylene compounds

- C10G45/34—Selective hydrogenation of the diolefin or acetylene compounds characterised by the catalyst used

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G45/00—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds

- C10G45/44—Hydrogenation of the aromatic hydrocarbons

- C10G45/46—Hydrogenation of the aromatic hydrocarbons characterised by the catalyst used

- C10G45/54—Hydrogenation of the aromatic hydrocarbons characterised by the catalyst used containing crystalline alumino-silicates, e.g. molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G45/00—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds

- C10G45/58—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to change the structural skeleton of some of the hydrocarbon content without cracking the other hydrocarbons present, e.g. lowering pour point; Selective hydrocracking of normal paraffins

- C10G45/60—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to change the structural skeleton of some of the hydrocarbon content without cracking the other hydrocarbons present, e.g. lowering pour point; Selective hydrocracking of normal paraffins characterised by the catalyst used

- C10G45/64—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds to change the structural skeleton of some of the hydrocarbon content without cracking the other hydrocarbons present, e.g. lowering pour point; Selective hydrocracking of normal paraffins characterised by the catalyst used containing crystalline alumino-silicates, e.g. molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

- C10G47/02—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

- C10G47/02—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used

- C10G47/10—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used with catalysts deposited on a carrier

- C10G47/12—Inorganic carriers

- C10G47/16—Crystalline alumino-silicate carriers

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

- C10G47/02—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used

- C10G47/10—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used with catalysts deposited on a carrier

- C10G47/12—Inorganic carriers

- C10G47/16—Crystalline alumino-silicate carriers

- C10G47/18—Crystalline alumino-silicate carriers the catalyst containing platinum group metals or compounds thereof

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G49/00—Treatment of hydrocarbon oils, in the presence of hydrogen or hydrogen-generating compounds, not provided for in a single one of groups C10G45/02, C10G45/32, C10G45/44, C10G45/58 or C10G47/00

- C10G49/02—Treatment of hydrocarbon oils, in the presence of hydrogen or hydrogen-generating compounds, not provided for in a single one of groups C10G45/02, C10G45/32, C10G45/44, C10G45/58 or C10G47/00 characterised by the catalyst used

- C10G49/08—Treatment of hydrocarbon oils, in the presence of hydrogen or hydrogen-generating compounds, not provided for in a single one of groups C10G45/02, C10G45/32, C10G45/44, C10G45/58 or C10G47/00 characterised by the catalyst used containing crystalline alumino-silicates, e.g. molecular sieves

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G50/00—Production of liquid hydrocarbon mixtures from lower carbon number hydrocarbons, e.g. by oligomerisation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2229/00—Aspects of molecular sieve catalysts not covered by B01J29/00

- B01J2229/10—After treatment, characterised by the effect to be obtained

- B01J2229/18—After treatment, characterised by the effect to be obtained to introduce other elements into or onto the molecular sieve itself

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2229/00—Aspects of molecular sieve catalysts not covered by B01J29/00

- B01J2229/60—Synthesis on support

- B01J2229/62—Synthesis on support in or on other molecular sieves

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/03—Catalysts comprising molecular sieves not having base-exchange properties

- B01J29/0308—Mesoporous materials not having base exchange properties, e.g. Si-MCM-41

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/041—Mesoporous materials having base exchange properties, e.g. Si/Al-MCM-41

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/08—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the faujasite type, e.g. type X or Y

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/18—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the mordenite type

- B01J29/20—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the mordenite type containing iron group metals, noble metals or copper

- B01J29/22—Noble metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/40—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the pentasil type, e.g. types ZSM-5, ZSM-8 or ZSM-11, as exemplified by patent documents US3702886, GB1334243 and US3709979, respectively

- B01J29/42—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the pentasil type, e.g. types ZSM-5, ZSM-8 or ZSM-11, as exemplified by patent documents US3702886, GB1334243 and US3709979, respectively containing iron group metals, noble metals or copper

- B01J29/44—Noble metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/65—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of the ferrierite type, e.g. types ZSM-21, ZSM-35 or ZSM-38, as exemplified by patent documents US4046859, US4016245 and US4046859, respectively

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/72—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65 containing iron group metals, noble metals or copper

- B01J29/74—Noble metals

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J29/00—Catalysts comprising molecular sieves

- B01J29/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites

- B01J29/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- B01J29/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65

- B01J29/72—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups B01J29/08 - B01J29/65 containing iron group metals, noble metals or copper

- B01J29/74—Noble metals

- B01J29/7415—Zeolite Beta

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1081—Alkanes

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1088—Olefins

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1096—Aromatics or polyaromatics

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/20—C2-C4 olefins

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/22—Higher olefins

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/30—Aromatics

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- General Chemical & Material Sciences (AREA)

- Geology (AREA)

- Inorganic Chemistry (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Dispersion Chemistry (AREA)

- Catalysts (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Silicates, Zeolites, And Molecular Sieves (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

Abstract

Настоящее изобретение относится к каталитическому материалу, представляющему собой мезопористое молекулярное сито с заделкой цеолитом. Мезопористое молекулярное сито выбранно из группы M41S. Цеолит представляет собой среднепористый цеолит, выбранный из цеолитов MFI, MTT, TON, AEF, MWW и FER, или крупнопористый цеолит, выбранный из цеолитов BEA, FAU, MOR. При этом каталитический материал является термостойким при температуре не ниже 900°С. Также изобретение относится к катализатору, способу получения мезопористого молекулярного сита с заделкой цеолитом и применению каталического материала и катализатора. Изобретение позволяет получить термостойкий каталитический материал, обладающий высокой каталитической активностью. 5 н. и 11 з.п. ф-лы, 7 табл., 9 ил.

Description

Область техники, к которой относится изобретение

Настоящее изобретение относится к мезопористым катализаторам и, в частности, к новым мезопористым молекулярным ситам с заделкой цеолитом, имеющим высокую термостойкость, и к способу получения каталитических материалов. Указанные каталитические материалы являются подходящими для применения в области переработки углеводородов.

Описание прототипа

Мезопористые молекулярные сита в качестве каталитических материалов обратили на себя внимание ученых благодаря их уникальным свойствам, таким как крупные однородные поры, имеющие очень высокую площадь поверхности, размер которых может варьироваться от 2 до 50 нм. Однако мезопористые молекулярные сита, известные в технике, часто являются не очень термостойкими и гидротермостойкими, стенки пор являются аморфными, и они имеют слабокислотные свойства. Кроме того, в процессе регенерации отработанного катализатора после переработки углеводородов структура мезопористого молекулярного сита может разрушаться.

Кристаллические материалы, имеющие размер пор в микропористой области (d<2 нм), используются в качестве катализаторов и в качестве носителей катализаторов на промышленном уровне. Цеолиты являются хорошо известными примерами таких материалов. Цеолиты широко используются благодаря их особым свойствам, таким как большая площадь поверхности, высокая адсорбционная способность и возможность регулировать адсорбционную способность. Можно создавать активные центры в цеолитной структуре, строить активные центры и регулировать силу и количество кислотных центров. Размер пор цеолитов обычно находится в интервале 0,4-1,2 нм, и как термическая, так и химическая стойкость цеолитов является высокой. Однако способность цеолитов перерабатывать молекулы, имеющие больший молекулярный размер, чем размер пор цеолитов, является ограниченной, и, кроме того, цеолиты относительно быстро дезактивируются в некоторых реакциях.

US 5198203 рассматривает семейство упорядоченных мезопористых молекулярных сит, обозначенное как M41S и разработанное в начале 90-х годов. M41S представляет собой группу мезопористых молекулярноситовых материалов, образованных в водном растворе предшественниками оксида кремния и оксида алюминия с CiH2i(CH3)N+-катионами (i>7) в гидротермических условиях. Наиболее хорошо известными представителями указанной группы являются гексагональный МСМ-41, кубический МСМ-48 и пластинчатая структура МСМ-50. Размер пор мезопористого молекулярного сита может регулироваться в интервале от 2 до 10 нм, и композиция может содержать чистый оксид кремния и оксид металлокремния (например, Al-, V- и Ti-замещенный оксид кремния). Мезопористые молекулярноситовые материалы M41S-группы являются аморфными по природе, и их пористая система является упорядоченной.

Синтетическая композиция материала, содержащая ультракрупнопористую кристаллическую фазу, рассматривается в US 5246689 и US 5334368. Указанный материал является неорганическим, пористым и неслоистым, имеющим размеры пор в интервале от 1,3 до 20 нм. Распределение пор по размеру в единственной фазе является до некоторой степени регулярным. По меньшей мере один пик на рентгенограмме находится при d-расстоянии более 1,8 нм.

ЕР 0748652 рассматривает группу мезопористых материалов (MSA), имеющих узкое распределение пор по размеру. Указанный материал является аморфным и полностью разупорядоченным. Площадь поверхности материала по методу БЭТ находится в интервале 672-837 м2/г.

Синтетически полученные мезопористые материалы являются некислотными, или их кислотность является ограниченной. Количество кислотных центров в мезопористых материалах увеличивается при введении алюминия в структуру оксида кремния мезопористого материала. Сила кислотности мезопористых материалов, описанных выше, является, однако, меньше силы кислотности цеолитов.

Различные способы получения мезопористых материалов известны в технике. Были сделаны попытки увеличить термическую и гидротермическую стойкость и кислотность мезопористых молекулярных сит, например, введением каталитически активных частиц в мезопористые структуры. В принципе, способы синтеза содержат получение раствора источника кремния с органическим агентом или агентами, корректирование рН раствора до значения, когда имеет место осаждение, с последующим извлечением и прокаливанием осадка. Источник алюминия вводится в раствор на любой стадии перед началом синтеза при повышенной температуре. Предлагаются некоторые поверхностно-активные вещества и шаблоны (органические агенты), композиции, растворители и условия реакции.

US 5942208 описывает способ получения мезопористого материала, имеющего улучшенную гидротермическую стойкость по сравнению с МСМ-41. В способе используются различные соли, и pH раствора корректируется слабыми кислотами.

ЕР 0795517 предусматривает способ синтеза мезопористых материалов, в котором используется смесь источника кремния и органического шаблона, содержащего фтор.

US 5942208 описывает получение мезопористого молекулярного сита, имеющего термическую и гидротермическую стойкость, которые являются лучше, чем у традиционных мезопористых молекулярных сит. Материал можно кипятить в воде в течение 12 ч без существенных изменений в структуре.

Альтернативным подходом к получению стабильных и активных мезопористых материалов является введение цеолитов в стенки мезопор. US 09/764686 рассматривает синтез мезопористых материалов с использованием зародыша Y-цеолита, зародыша MFI-цеолита и зародыша бета-цеолита.

CN 1349929 описывает получение MSA-3 и MAS-8 с использованием растворов предшественника L-цеолита.

В работе Kloetstra et al., Micropor. Mesopor. Mater., 6 (1996), 287 рассматривается образование на месте фоязита и МСМ-41. Их методика основана на последовательном синтезе цеолитов и МСМ-41.

В работе Karlsson et al., Micropor. Mesopor. Mater., 27 (1999), 181 рассматривается использование смешанной шаблонной методики для одновременного синтеза фаз цеолит/МСМ-41.

Материалы могут быть смесями двух или более фаз, или свободно связанный цеолит и мезопористый материал в случае методики синтеза должен расти и осаждать МСМ-41 поверх цеолита, или зародыши цеолита могут быть введены в гель.

Два различных типа шаблона используются в синтезе мезопористых материалов. Воспроизводимость таких способов получения может быть затруднена. Кроме того, в отсутствие химического взаимодействия между цеолитом и мезопористым молекулярным ситом термическая и гидротермическая стойкость получаемых материалов вероятно должна быть низкой.

В соответствии с существующей техникой мезопористые молекулярные сита имеют широкий круг применений в катализе в качестве активных фаз или в качестве носителей. Некоторые реакции конверсии углеводородов являются кислотнокатализируемыми. На основании их функции кислотного катализирования цеолиты являются известными своей активностью в изомеризации по двойной связи и структурной изомеризации олефинов, изомеризации парафинов, крекинге, димеризации олефинов, олигомеризации олефинов, раскрытии кольца нафтенов, алкилировании, трансалкилировании ароматических веществ, ароматизации и т.д. Бифункциональный катализатор, имеющий металлическую или металлоксидную, или сульфидную фазы, является применимым в таких реакциях, как реформинг, изомеризация парафинов, гидрокрекинг, каталитическое депарафинирование, дегидросульфуризация, дегидрооксигенирование, дегидронитрогенирование и некоторые реакции гидрогенирования. Главными недостатками в использовании цеолитов являются их относительно высокая способность к дезактивации и ограниченная способность обрабатывать массивные молекулы.

На основании вышеуказанного можно видеть, что существует потребность в термически и гидротермически стойких каталитических материалах на основе мезопористых молекулярных сит и в способе получения таких термически и гидротермически стойких каталитических материалов. Также очевидно, что имеется потребность в катализаторе, имеющем активный центр цеолитного типа, но также имеющем высокую доступность к активным центрам реагентов, реагентов с малой длиной диффузионного пути и продуктов, ограничивающих вторичные реакции и коксование.

Цель изобретения

Целью настоящего изобретения является создание нового и активного каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитом, в частности, для реакций конверсии углеводородов.

Другой целью настоящего изобретения является механически, термически и гидротермически стойкое мезопористое молекулярное сито с заделкой цеолитом, имеющее кислотность цеолитного типа.

Еще одной целью настоящего изобретения является способ получения указанного каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитной структурой.

Еще одной целью настоящего изобретения является применение указанного каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитной структурой, в реакциях конверсии углеводородов.

Отличительные признаки мезопористого молекулярного сита с заделкой цеолитом, способа его получения и применения мезопористого молекулярного сита с заделкой цеолитом определены в формуле изобретения.

Краткое описание изобретения

Без желания иметь ограничение следующими пояснениями и теоретическими соображениями, рассматривающими синтез нового каталитического материала, имеющего мезопористое молекулярное сито с заделкой цеолитной структурой, который является особенно подходящим для реакций конверсии углеводородов, существенные признаки изобретения рассматриваются следующим образом.

Настоящее изобретение относится к новому и активному каталитическому материалу, имеющему мезопористое молекулярное сито с заделкой цеолитной структурой. Изобретение относится также к способу получения мезопористого молекулярного сита с заделкой цеолитом, в результате чего облегчается и воспроизводится синтез, и продукт показывает высокую каталитическую активность.

Каталитический материал, имеющий мезопористое молекулярное сито с заделкой цеолитной структурой, является подходящим для реакций конверсии углеводородов и, в частности, для переработки высокомолекулярных углеводородов. Указанный новый каталитический материал может использоваться в качестве компонента катализатора в крекинге, гидрокрекинге, раскрытии кольца, гидрировании ароматических соединений и, особенно, мультиароматических соединений, димеризации олефинов, олигомеризации, изомеризации олефинов и парафинов, алкилировании ароматических соединений, этерификации, гидродесульфуризации и реформинге, либо как таковой, либо с модификациями, известными в технике.

Подробное описание изобретения

Теперь установлено, что проблем, относящихся к цеолитным катализаторам и мезопористым катализаторам в соответствии с прототипом, можно избежать или по меньшей мере значительно уменьшить новым каталитическим материалом согласно настоящему изобретению, который представляет собой мезопористое молекулярное сито с заделкой цеолитом, имеющее механическую, термическую и гидротермическую стойкость. Новое мезопористое молекулярное сито с заделкой цеолитом является термостойким при температурах не ниже 900°C в присутствии воздуха.

Настоящее изобретение предусматривает группу новых мезопористых молекулярных сит с заделкой цеолитами, которые являются механически, термически и гидротермически стойкими. Материалы являются очень хорошо воспроизводимыми, как можно видеть в примерах, и они показывают лучшие свойства в некоторых реакциях конверсии углеводородов. Группа новых мезопористых молекулярных сит с заделкой цеолитами называется мезопористыми материалами (ММ). Мезопористый означает здесь материалы, имеющие поры 2-15 нм, и их пористая система является регулярной.

Мезопористое молекулярное сито с заделкой цеолитом содержит мезопористое молекулярное сито, выбранное из группы M41S, которая определена на странице 2 и содержит мезопористые материалы с упорядоченной пористой системой. Предпочтительно, мезопористое молекулярное сито выбрано из мезопористых алюмосиликатов, известных как группа МСМ-41.

Мезопористое молекулярное сито имеет заделку цеолитом, выбранным из среднепористых цеолитов, которые являются 10-звенными циклическими цеолитами, подобными структурам MFI, MTT, TON, ΛEF, MWW и FER, и крупнопористых цеолитов, которые являются 12-звенными циклическими цеолитами, подобными структурам BEA, FAU и MOR. Примерами указанной группы цеолитов являются ZSM-5, ZSM-23, ZSM-22, SAPO-11, MCM-22, ферьерит, бета, Y- и Х-цеолиты и морденит. Предпочтительно, цеолитом является MFI, MTT, AEF, MWW, MOR и ВЕА цеолит.

Каталитический материал содержит 0,01-10 мас.% алюминия (Al).

Катализатор, который является особенно подходящим для промышленного и коммерческого применения, содержит мезопористое молекулярное сито с заделкой цеолитом согласно настоящему изобретению, а также носитель, выбранный из оксида алюминия, оксида кремния, глины и любого другого носителя согласно прототипу и их комбинаций. Предпочтительно, носитель содержит оксид алюминия или оксид кремния. Количество носителя варьируется в интервале от 10 до 90 мас.% по отношению к общей массе катализатора.

Новая группа каталитических материалов, имеющих мезопористое молекулярное сито с заделкой цеолитной структурой, согласно настоящему изобретению имеет высокую удельную площадь поверхности (по методу БЭТ) в интервале 1400-500 м2/г, предпочтительно 1200-600 м2/г.

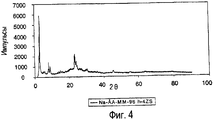

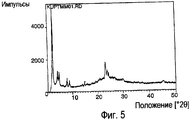

Рентгенограмма порошка каталитического материала согласно настоящему изобретению показывает структуры мезопористого молекулярного сита и цеолита. Размер элементарной ячейки цеолита изменяется с количеством Al в каталитическом материале. Размер элементарной ячейки снижается с количеством Al от 1,982 нм в каталитическом материале, содержащем 0,2 мас.% Al, до 1,972 нм в каталитическом материале, содержащем 3,9 мас.% Al, когда типом цеолита является MFI (код материала ММ5). Изменение размера элементарной ячейки является обратным изменениям, наблюдаемым в цеолитах вообще.

Размеры элементарной ячейки составляют 1,428 нм и 1,430 нм, когда типом цеолита является ВЕА (код материала ММВЕ), размеры элементарной ячейки составляют 1,406 нм и 1,436 нм, когда типом цеолита является MWW (код материала MMMW22), и размеры элементарной ячейки составляют 1,800 нм и 1,806 нм, когда типом цеолита является MOR (код материала МММО).

Расстояние d100 в мезопористом молекулярном сите МСМ-41 снижается с увеличением содержания цеолита. Расстояние d100 варьируется от 4,4 до 3,8 нм в ММ5, и расстояние d100 варьируется от 4,1 до 4,0 нм в ММВЕ и МММО и от 4,0 до 4,2 нм в MMMW.

Размер элементарной ячейки и значения d100 в фазах чистого цеолита и МСМ-41 являются такими же, как в их механических смесях.

Изменения расстояние d100 и размеров элементарной ячейки являются очевидным подтверждением истинной химической связи между мезопористым молекулярным ситом и заделанным цеолитом в каталитическом материале согласно настоящему изобретению.

Отличительные характеристики каталитического материала согласно настоящему изобретению, мезопористого молекулярного сита с заделкой цеолитом, определяют дифракцией рентгеновских лучей порошка, сканирующей электронной микроскопией, трансмиссионной электронной микроскопией, определением удельной площади поверхности с использованием азотной адсорбции (по методу БЭТ) и определением кислотности с использованием десорбции аммиака с программированием температуры ((TPD)(ДПТ)) и ИК-спектроскопии с Фурье-преобразованием ((ИКСФП)(FTIR)) пиридина.

Общее число кислотных центров может быть определено способностью каталитического материала связывать молекулы сильного основания, такого как аммиак или пиридин. Общую кислотность определяют десорбцией аммиака с программированием температуры (ДТП), а кислотность кислот Бренстеда и Льюиса ИК-спектроскопией пиридина (ИКСФП).

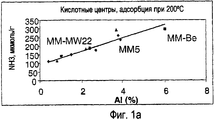

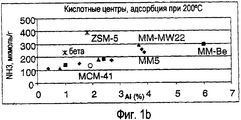

Кислотность каталитического материала может быть задана количеством Al, введенного в структуру, и модификацией содержания алюминия (Al) в цеолите, МСМ-41 и ММ фазах. На фиг.1a и 1b представлено коррелирование между кислотностью и содержанием алюминия в каталитических материалах согласно настоящему изобретению. Фиг.1а показывает линейность общей кислотности как функции Al-содержания в различных ММ каталитических материалах, а фиг.1b показывает, как цеолитные и МСМ-41 каталитические материалы отклоняются по общей кислотности от ММ каталитических материалов. Цеолиты показывают большее количество кислотных центров как функцию Al-содержания, чем образцы ММ5, ММВЕ и MMMW, МСМ-41 является менее кислотным с аналогичным Al-содержанием.

Поскольку отсутствуют международные стандартные методы, применимые для определения кислотности, способы, используемые здесь, описаны ниже.

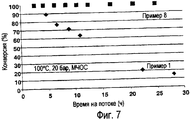

Определение кислотности осуществляют с помощью NH3-ДПТ. Общая кислотность каталитических материалов определяется десорбцией с программированием температуры аммония (NH3-ДПТ) с использованием прибора Altamira AMI-100. Размер образца составляет 40 мг. Общую кислотность определяют десорбцией NH3 как функции температуры. Кислотность образцов рассчитывают по количеству NH3, адсорбированного при 200°C и десорбированного в интервале от 100 до 500°C. NH3-ДПТ-прибор оборудован детектором теплопроводности ((ДТП)(TCD)), изготовленным компанией Gow Mac. Температуру повышают с линейной скоростью 20°C/мин до 500°C с выдержкой в течение 30 мин при этом значении. Проводят количественное определение с использованием пусков известного объема 10% NH3 в Не.