RU2011899C1 - Сборный вал и способ его изготовления - Google Patents

Сборный вал и способ его изготовления Download PDFInfo

- Publication number

- RU2011899C1 RU2011899C1 SU894742233A SU4742233A RU2011899C1 RU 2011899 C1 RU2011899 C1 RU 2011899C1 SU 894742233 A SU894742233 A SU 894742233A SU 4742233 A SU4742233 A SU 4742233A RU 2011899 C1 RU2011899 C1 RU 2011899C1

- Authority

- RU

- Russia

- Prior art keywords

- elements

- pipe body

- pipe

- shaft

- sections

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C3/00—Shafts; Axles; Cranks; Eccentrics

- F16C3/02—Shafts; Axles

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16H—GEARING

- F16H53/00—Cams ; Non-rotary cams; or cam-followers, e.g. rollers for gearing mechanisms

- F16H53/02—Single-track cams for single-revolution cycles; Camshafts with such cams

- F16H53/025—Single-track cams for single-revolution cycles; Camshafts with such cams characterised by their construction, e.g. assembling or manufacturing features

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D53/00—Making other particular articles

- B21D53/84—Making other particular articles other parts for engines, e.g. connecting-rods

- B21D53/845—Making camshafts

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C3/00—Shafts; Axles; Cranks; Eccentrics

- F16C3/02—Shafts; Axles

- F16C3/023—Shafts; Axles made of several parts, e.g. by welding

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C3/00—Shafts; Axles; Cranks; Eccentrics

- F16C3/04—Crankshafts, eccentric-shafts; Cranks, eccentrics

- F16C3/06—Crankshafts

- F16C3/10—Crankshafts assembled of several parts, e.g. by welding by crimping

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T74/00—Machine element or mechanism

- Y10T74/21—Elements

- Y10T74/2101—Cams

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T74/00—Machine element or mechanism

- Y10T74/21—Elements

- Y10T74/2101—Cams

- Y10T74/2102—Adjustable

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Ocean & Marine Engineering (AREA)

- Shafts, Cranks, Connecting Bars, And Related Bearings (AREA)

- Gears, Cams (AREA)

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

- Valve-Gear Or Valve Arrangements (AREA)

- Forging (AREA)

Abstract

Сущность: сборный вал, в частности, распределительный вал, приводной вал передачи или коленчатый вал с по меньшей мере одним телом трубы и с несколькими на расстоянии друг от друга установленными на нем окончательно путем выполненного его расширения на продольных участках элементами, таких как кулачки, зубчатые колеса, втулки подшипников или плечи кривошипа, имеет тело трубы, которое при остающейся приблизительно одинаковой толщине стенок всякий раз на участке между двумя элементами имеет уменьшенный диаметр. Вследствие этого при соответствующей подаче внутреннего давления во всем теле трубы возможна пластическая деформация отрезков большего диаметра относительно подлежащих установке приводных элементов, в то время как деформация участков трубы меньшего диаметра остается в чисто упругой области. В предпочтительной форме выполнения всякий раз между двумя элементами предусмотрены втулки с большим диаметром по сравнению с телом трубы, концы которых зажаты между телом трубы в области больших диаметров и элементами. 2 с и 10 з. п. ф-лы, 2 ил.

Description

Изобретение относится к машиностроению и автомобилестроению, в частности может быть использовано при изготовлении распределительных, приводных или коленчатых валов.

Известен сборный вад, в частности распределительный вал, приводной вал передачи или коленчатый вал с меньшей по мере одним телом трубы и несколькими установленными на нем на расстоянии друг от друга посредством произведенного расширения продольных отрезков трубы с силовым замыканием элементами, такими как кулачки, зубчатые колеса, втулки подшипников или плеч кривошипа, у которого в частности между двумя элементами относительно тела трубы имеющая больший диаметр втулка зажата между телом трубы и элементами.

Преимущество таких валов заключается в высокой прочности на изгиб и скручивание на основе конструкции с двумя оболочками. По технологии изготовления эти валы имеют то преимущество, что посредством расширения тела трубы исключительно на участке подлежащих установке элементов можно отказаться от применения дорогостоящего штампа для объемной штамповки. Для этого они требуют специальных расширительных зондов, посредством которых могут быть нагружены только отдельные продольные отрезки, при которых всегда возникают проблемы уплотнения. При отказе одного из нескольких уплотнений вообще не может быть создано никакого давления. Поскольку уплотнения имеют не всегда заранее определимый срок службы, надежностьь протекания процесса не всегда достаточна.

Исходя из этого, в основу изобретения положена задача разработки конструкции сборного вала и способа его изготовления, посредством которого проблема уплотнения при расширении отдельных продольных отрезков сокращаются. Решение для этого состоит в том, что у вала при приблизительно остающейся одинаковой толщине стенок всякий раз на участке между двумя элементами он имеет уменьшенный диаметр.

Благодаря этому становится возможным, на основе известных закономерностей (формула котла), при создании соответствующего давления, участки с большим диаметром всякий раз под элементами пластифицировать, в том время как участки меньших диаметров остаются устойчивыми к такому же внутреннему давлению.

Только путем придания выбранной формы телу трубы таким образом становится возможным явно упрощенный способ расширения, при котором уплотнение ограничивается обоими концами тела трубы. Если один из открытых концов тела трубы закрыт пробкой, можно в частности в вертикальном положении всю трубу без пузырьков заполнить рабочей жидкостью и вслед за этим посредством генератора давления последнее может быть повышено. Вместо применяемой воды в качестве рабочей жидкости может быть применена воскообразная или ей подобная масса. Образование давления просто обеспечено посредством того, что вводится поршень в один открытый конец или два противоположно направленных поршня вводятся в оба открытых отверстия после того, как рабочая жидкость полностью заполнит внутреннее пространство трубы.

Принципиально соответствующий изобретению способ может быть применен также при валах, которые не имеют дополнительных втулок большего диаметра между элементами, а у которых уже меньший диаметр промежуточных участков может быть выбран относительно большим для того, чтобы достичь требуемой прочности. Приоритетной целью этой конструктивной формы является, однако, то, чтобы всякий раз предусмотреть между телом трубы и элементом установку втулок увеличенного диаметра, которые дают явно повышенную прочность против кручения и изгиба на основе большего момента сопротивления по сравнению с телом трубы. Этим может быть достигнута значительная экономия веса, при одновременном сохранении или даже увеличении прочности против деформаций по сравнению до сего времени известными формами выполнения. Труба уменьшенного веса при этом может принять на себя роль вспомогательного средства для установления элементов на втулках.

Вместо простой втулки, как ранее описано, могут быть применены втулки с конструкцией с двумя оболочками. В первой предпочтительной форме выполнения втулки элементами против участков трубы, на которых установлены элементы, еще раз увеличены. При этом следует предусмотреть деление втулок, которые тогда под элементами соприкасаются друг с друом или вставлены одна в другую.

Согласно второй форме выполнения, которая может быть также скомбинирована с названной перед этим, в качестве втулок предусмотрены в частности проходные куски труб неизменного диаметра. Если они применяются отдельно, это содержит отказ от более высоких моментов сопротивления, напротив на основе монолитности и того факта, что на стволках не должно происходить никакой деформации, должны быть достигнуты преимущества в технологии изготовления. При особенно легкой конструкции втулок отдельные установленные элементы могут быть выполнены в виде гладких опорных подшипниковых втулок при соответствующем выборе материала втулок и термической обработке, втклки сами между двумя элементами всякий раз могут образовывать участки подшипников. В предпочтительной форме выполнения всякий раз участки перехода от отрезков труб большего диаметра к от резкам труб меньшего диаметра выполнены коническими для того, чтобы создавать меньше препятствий равномерной радиальной деформации участков труб большего диаметра на краевых участках.

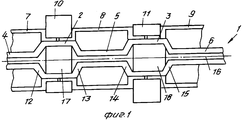

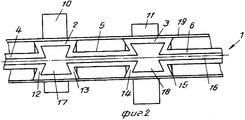

На фиг. 1 дан собранный вал с разделенными ступенчатыми втулками; на фиг. 2 - вариант собранного вала с одной проходной втулкой остающегося одинаковым диаметра.

Труба имеет участки больших диаметров 2,3 и дежащие между ними отрезки 4-6 уменьшенных диаметров, На трубу надеты расположенные ступенями втулки 7, 8, 9, которые зажаты между отрезками 2 и 3 трубы и установленными на нем приводными элементами 10. 11. Переходные участки 12-15 от отрезков большего диаметра 2, 3 к отрезкам меньшего диаметра 4, 5, 6 по отношению к приводным элементам 10, 11 имеют конусность наружу. На этих переходных участках внутреннее сверление 16 трубы переходит во внутренние полости 17, 18, которые при нагрузке трубы давлением пластически деформируются для того, чтобы образовать остающееся упругое предварительное напряжение для соединения с геометрическим замыканием. Тело трубы посредством пластической деформации может быть монолитным. Имеет также смысл уступы диаметров и толщин стенок тела трубы изготавливать путем составления из отдельных частей (например, сваркой, пайкой).

На фиг. 2 изображено тело трубы 1, которое имеет продольные отрезки 2, 3 большего диаметра и лежащие между ними отрезки 4, 5, 6 меньшего диаметра. На участки большего диаметра надвинута сплошная проходная втулка 19 в монолитном исполнении, которая путем гидравлического расширения отрезков 2, 3 трубы зажата под надвинутыми приводными элементами 10, 11. Переходные участки 12-15 трубы от участков 4, 5, 6 меньшего диамет ра к участкам 2, 3 большего диаметра по отношению к приводным элементам 10, 11 конически втянуты внутрь. На этих переходных участках внутреннее сверление 16 тела трубы 1 переходит в трубы 17, 18, которые при внутренней нагрузке давлением по своей боковой поверхности пластически деформируются против упругого предварительного напряжения приводных элементов.

Claims (12)

1. Сборный вал, в частности, с распределительным валом, валом передачи или коленчатым валом, по меньшей мере одним валом трубы и несколькими элементами, неподвижно установленными на нем на расстоянии друг от друга с силовым замыканием за счет выполненного на его продольных участках расширения, таким, как кулачки, зубчатые колеса, подшипниковые втулки или щеки коленчатого вала, причем тело трубы при остающейся приблизительно одинаковой толщине стенок имеет соответственно в зоне между двумя элементами уменьшенный диаметр, отличающийся тем, что диаметр зон соответственно между элементами выполнен с учетом выдерживания внутреннего давления при пластической деформации зоны с большим диаметром под элементами, между двумя элементами на теле трубы размещена втулка, диаметр которой больше диаметра тела трубы, причем втулка зажата между телом трубы и элементами.

2. Вал по п. 1, отличающийся тем, что переходы тела трубы над элементами выполнены коническими с уменьшением диаметра между элементами.

3. Вал по п. 1, отличающийся тем, что тело трубы выполнено из вставленных один в другой отрезков, в частности, из втулок в форме валиков и вставленных в них и приваренных или припаянных тонких трубок.

4. Вал по п. 1, отличающийся тем, что втулки на участках, лежащих аксиально между элементами, имеют увеличенный диаметр относительно с участками, зажатыми между телом трубы и элементами.

5. Вал по п. 4, отличающийся тем, что отдельные втулки соприкасаются одна с другой в середине под элементом.

6. Вал по п. 1, отличающийся тем, что втулки имеют одинаковый диаметр.

7. Вал по пп. 1 - 6, отличающийся тем, что втулки выполнены в виде цельной трубы, принимающей несколько элементов.

8. Вал по пп. 4 - 7, отличающийся тем, что втулки вставлены одна в другую и под элементами перекрывают одна другую.

9. Вал по пп. 1 - 8, отличающийся тем, что предел текучести при растяжении втулок выше, чем у тела трубы, и ниже, чем у элементов.

10. Способ изготовления сборного вала, отличающийся тем, что тело трубы после размещения друг в друге элементов, втулок и тела трубы совместно нагружают внутренним давлением, которое деформируют участки меньших диаметров между элементами в пределах упругости, и участки под элементами деформирует пластически для создания остаточного предварительного напряжения по отношению к элементам и при необходимости по отношению к втулкам.

11. Способ по п. 10, отличающийся тем, что втулки перед сборкой подвергают термической обработке, в частности, их улучшают и закаливают в поверхностном слое.

12. Способ по пп. 10 и 11, отличающийся тем, что участки уменьшенного диаметра на теле трубы образованы посредством прокатки или обработки молотком трубы постоянного диаметра.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3842590A DE3842590C1 (ru) | 1988-12-17 | 1988-12-17 | |

| DE883842590 | 1988-12-17 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2011899C1 true RU2011899C1 (ru) | 1994-04-30 |

Family

ID=6369443

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| SU894742233A RU2011899C1 (ru) | 1988-12-17 | 1989-10-27 | Сборный вал и способ его изготовления |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US5165304A (ru) |

| EP (1) | EP0374394B1 (ru) |

| JP (1) | JPH0796891B2 (ru) |

| KR (1) | KR930010008B1 (ru) |

| BR (1) | BR8906512A (ru) |

| DE (2) | DE3842590C1 (ru) |

| ES (1) | ES2046426T3 (ru) |

| RU (1) | RU2011899C1 (ru) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5429080A (en) * | 1993-12-13 | 1995-07-04 | Evestar Technologies, Inc. | Compact internal combustion engine |

| US5655418A (en) * | 1995-01-17 | 1997-08-12 | Dana Corporation | Axle carrier trunnion with stepped bore |

| DE19606732C2 (de) | 1995-02-27 | 2001-11-08 | Emitec Emissionstechnologie | Gefügte Mehrlagenwellen |

| DE19733473C2 (de) * | 1997-08-02 | 2000-07-06 | Daimler Chrysler Ag | Verfahren und Vorrichtung zur Herstellung einer Anbindung eines lambda-Sondenhalters an ein Abgasrohr |

| JP2004510585A (ja) * | 2000-09-29 | 2004-04-08 | ザルツギッター・アントリープシュテヒニーク・ゲーエムベーハー・ウント・コンパニー・カーゲー | ホローシャフト、特にカムシャフトを製造する方法及びこの方法によって製造されたホローシャフト |

| EP1409891B1 (de) * | 2001-07-20 | 2006-05-03 | ThyssenKrupp Presta AG | Nocken mit aufnahmeöffnugen für eine welle und verfahren zur herstellung einer nockenwelle mit diesen nocken |

| DE102004011815A1 (de) | 2004-03-11 | 2005-09-29 | Daimlerchrysler Ag | Nockenwelle und Verfahren zur Herstellung einer Nockenwelle |

| DE102005007143B4 (de) * | 2004-10-30 | 2019-12-05 | Tower Automotive Hydroforming Gmbh & Co. Kg | Hohlwelle mit darauf durch Innenhochdruckumformen befestigten Funktionselementen und Verfahren zu deren Herstellung |

| EP1754913B2 (de) | 2005-08-16 | 2013-05-29 | Mahle International GmbH | Verstellbare Nockenwelle |

| WO2007139953A2 (en) * | 2006-05-26 | 2007-12-06 | Fatigue Technology, Inc. | Elongated member/radially expandable member assembly and methods of assembling the same |

| DE102012203140A1 (de) * | 2012-02-29 | 2013-08-29 | Mahle International Gmbh | Nockenwelle und zugehöriges Herstellungsverfahren |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2546802C3 (de) * | 1975-10-18 | 1979-08-09 | Kloeckner-Humboldt-Deutz Ag, 5000 Koeln | Nockenwette für Hubkolbenmaschinen |

| JPS5335669A (en) * | 1976-09-16 | 1978-04-03 | Honda Motor Co Ltd | Liquid pressure bulge device |

| JPS57149655A (en) * | 1981-03-10 | 1982-09-16 | Nissan Motor Co Ltd | Manufacturing method of cam shaft |

| DE3227693C2 (de) * | 1982-07-24 | 1985-06-13 | Mahle Gmbh, 7000 Stuttgart | Verfahren zur Herstellung einer Nockenwelle für Verbrennungsmotoren |

| US4783838A (en) * | 1984-12-26 | 1988-11-08 | Konishiroku Photo Industry Co., Ltd. | Image processing method and apparatus therefor |

| JPH0730882Y2 (ja) * | 1985-05-24 | 1995-07-19 | トヨタ自動車株式会社 | 内燃機関用カムシヤフト |

| US4693138A (en) * | 1985-12-31 | 1987-09-15 | Hughes Robert W | Cam shaft with expanded hollow shaft |

| ES2020951B3 (es) * | 1986-08-12 | 1991-10-16 | Balcke-Durr Ag | Procedimiento y dispositivo para fijacion de piezas en un cuerpo hueco |

| DE3633435A1 (de) * | 1986-10-01 | 1988-04-14 | Uni Cardan Ag | Verfahren zur herstellung einer gebauten nockenwelle sowie gebaute nockenwelle aus einem wellenrohr und aufgeschobenen elementen |

| DE3720597C1 (de) * | 1987-05-12 | 1988-08-11 | Schneider Gesenkschmiede | Hohlwelle |

| DE3717516A1 (de) * | 1987-05-25 | 1988-12-15 | Emitec Emissionstechnologie | Hohlwelle aus einem werkstoff mit geringem elastizitaetsmodul mit durch aufweiten derselben darauf befestigten antriebselementen |

| DE3717534A1 (de) * | 1987-05-25 | 1988-12-15 | Emitec Emissionstechnologie | Hohlwelle mit durch aufweiten derselben darauf befestigten antriebselementen mit axial unterschiedlichen werkstoffeigenschaften |

| DE3717517A1 (de) * | 1987-05-25 | 1988-12-15 | Emitec Emissionstechnologie | Aufweitsonde mit kleinem durchmesser und grosser laenge |

| DE3803683A1 (de) * | 1988-02-07 | 1989-08-17 | Emitec Emissionstechnologie | Gebaute welle, insbesondere nockenwelle, kurbelwelle oder getriebewelle |

-

1988

- 1988-12-17 DE DE3842590A patent/DE3842590C1/de not_active Expired - Lifetime

-

1989

- 1989-10-06 ES ES198989118561T patent/ES2046426T3/es not_active Expired - Lifetime

- 1989-10-06 DE DE89118561T patent/DE58906311D1/de not_active Expired - Lifetime

- 1989-10-06 EP EP89118561A patent/EP0374394B1/de not_active Expired - Lifetime

- 1989-10-27 RU SU894742233A patent/RU2011899C1/ru active

- 1989-12-15 BR BR898906512A patent/BR8906512A/pt not_active IP Right Cessation

- 1989-12-15 JP JP1324106A patent/JPH0796891B2/ja not_active Expired - Fee Related

- 1989-12-16 KR KR1019890018696A patent/KR930010008B1/ko not_active IP Right Cessation

-

1991

- 1991-10-11 US US07/776,679 patent/US5165304A/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP0374394A3 (de) | 1991-04-03 |

| KR930010008B1 (ko) | 1993-10-14 |

| EP0374394A2 (de) | 1990-06-27 |

| JPH02212618A (ja) | 1990-08-23 |

| DE58906311D1 (de) | 1994-01-13 |

| JPH0796891B2 (ja) | 1995-10-18 |

| EP0374394B1 (de) | 1993-12-01 |

| BR8906512A (pt) | 1990-08-28 |

| DE3842590C1 (ru) | 1990-06-07 |

| KR900010252A (ko) | 1990-07-07 |

| ES2046426T3 (es) | 1994-02-01 |

| US5165304A (en) | 1992-11-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2011899C1 (ru) | Сборный вал и способ его изготовления | |

| US4993282A (en) | Assembled shaft, especially camshaft, crankshaft or driveshaft | |

| KR920008570B1 (ko) | 축관 및 활주 부재들로 구성된 조립 캠축 및 그 제조공정 | |

| RU1808049C (ru) | Сборный вал передачи и способ его изготовлени | |

| KR960015247B1 (ko) | 축방향으로 상이한 재료특성의 구동부재가 고정되는 중공축 | |

| US5956988A (en) | Process for heading pipe ends and device for implementing it | |

| RU2011897C1 (ru) | Составной коленчатый вал и способ его изготовления | |

| CA1326768C (en) | Process for producing an assembled shaft | |

| CA1323775C (en) | Process for producing assembled crankshafts by expanding sleeves arranged in divided journals | |

| JPH01141216A (ja) | 駆動要素をグループとして固定した駆動軸 | |

| DE3800914C2 (ru) | ||

| RU2011898C1 (ru) | Способ изготовления сборного коленчатого вала | |

| US4867004A (en) | Small-diameter and long-length expansion sensor | |

| US5197188A (en) | Process for producing assembled crankshafts by expanding sleeves arranged in divided journals | |

| RU2053419C1 (ru) | Комбинированное полое тело и способ его изготовления | |

| RU1831597C (ru) | Сборный вал и способ его изготовлени | |

| CA1329009C (en) | Process for producing an assembled shaft | |

| US20050039709A1 (en) | Method for linking elements to hollow shafts, preferably for producing camshafts, and resulting camshaft | |

| US8677620B2 (en) | Method for linking elements to hollow shafts, preferably for producing camshafts, and resulting camshaft | |

| JPH1086863A (ja) | 装軌式車両のローラ装置およびローラ装置用転輪体の 製造方法 | |

| EP1431594A2 (de) | Kurbelwelle für eine Kolbenhubmaschine |