KR930010735B1 - 교반장치 - Google Patents

교반장치 Download PDFInfo

- Publication number

- KR930010735B1 KR930010735B1 KR1019870006336A KR870006336A KR930010735B1 KR 930010735 B1 KR930010735 B1 KR 930010735B1 KR 1019870006336 A KR1019870006336 A KR 1019870006336A KR 870006336 A KR870006336 A KR 870006336A KR 930010735 B1 KR930010735 B1 KR 930010735B1

- Authority

- KR

- South Korea

- Prior art keywords

- ferric chloride

- waste liquid

- iron

- heavy metals

- container

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F29/00—Mixers with rotating receptacles

- B01F29/60—Mixers with rotating receptacles rotating about a horizontal or inclined axis, e.g. drum mixers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F29/00—Mixers with rotating receptacles

- B01F29/40—Parts or components, e.g. receptacles, feeding or discharging means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F33/00—Other mixers; Mixing plants; Combinations of mixers

- B01F33/70—Mixers specially adapted for working at sub- or super-atmospheric pressure, e.g. combined with de-foaming

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S210/00—Liquid purification or separation

- Y10S210/902—Materials removed

- Y10S210/911—Cumulative poison

- Y10S210/912—Heavy metal

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacture And Refinement Of Metals (AREA)

- ing And Chemical Polishing (AREA)

- Mixers Of The Rotary Stirring Type (AREA)

- Processing Of Solid Wastes (AREA)

Abstract

내용 없음.

Description

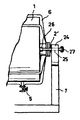

제1도는 본 발명의 교반장치의 구체예를 보여주는 정면도이고,

제2도는 본발명의 교반장치의 같은 구체예를 보여주는 측면도이고,

제3도는 본발명의 교반장치의 구체예에 있어 회전축과 그 부근을 부여주는 단면도이고,

제4도는 본 발명의 교반장치와 거기에 연결된 주변장치의 조합도이고,

제5a도, 제5b도, 제5c도는 본발명에 의한 교반장치에 있어서 여러형의 용기벽을 보여주는 단면 약시도이고,

제6a도 및 제6b도는 스토퍼의 구체예를 보여주는 설명도이다.

* 도면의 주요부분에 대한 부호의 설명

1 : 용기 2, 2' : 회전축

4 : 뚜껑 5 : 배출밸브,

9 : 모우터 11, 12 : 스프로킷 휘일

13 : 체인벨트 15, 15' : 분기관

20 : 펌프 22 : 예열기

25 : 삽입공 26 : 결합공

27 : 고정봉

본발명은 중금속을 함유하는 염화제2철 에칭 폐액과 금속철 물질을 서로 잘 혼합되도록 교반하여 중금속이 폐액중에서 고효율로 침전되게 하는 교반장치에 관한 것이다.

염화제2철 용액은 강, 동, 스테인레스강, 니켈합금 등으로 되어 있는 금속판을 부식하는 에칭액으로서 널리 사용되어 왔다. 이런 에칭액이 반복 사용되면, 용해되어 있는 중금속(니켈, 크롬, 동, 망간, 철 등)이 축적 농축되며 3가 철이 최종적으로 2가 철이온으로 환원되어 용액중의 염화제2철이 염화제1철로 변하며 그결과 용액의 부식력이 감소되고 결국에 가서는 용액은 폐액화하고 만다.

여태까지는, 폐액의 처리법으로서 석회[Ca(OH)2]와 같은 알칼리용액을 폐액에 가하여 폐액을 중화시켜 수산화물로서 중금속이 침전되게 하는 방법이 채택되고 있다. 그러나 이 공정에서는 철을 포함하는 모든 중금속이 침전되고 그리하여 철을 다른 중금속으로부터 분리하기가 어려우며, 슬러지라 불리우는 형성된 중금속 침전은 나중에 폐기되면 많은 환경오염 문제를 야기한다. 특히 이 공정에서는 염화제2철의 회수가 불가능하고 그래서 비경제적이다.

결과적으로, 염화제2철 용액을 회수하여 그것을 복수회 재순환할 수 있는 신규방법이 현재 소망되고 있다.

여태까지는, 염화제2철 에칭 폐액을 회수하기 위해서 염화제2철 에칭 폐액에 금속철덩이를 가하고, 철과 여타 중금속가의 이온화 경향의 차를 이용하여 철을 제외한 중금속류를 침전하고, 침전된 중금속을 여별하며 그 안에 염소가스를 취입하여 2가 철이온을 3가 철이온으로 변화시키는 방법이 사용되어 왔다. 그러나 폐액내에 다량의 니켈이 존재하는 경우에는 이 방법은 다음의 문제를 일으킨다. 즉, 니켈을 철에 대한 친화력이 크기 때문에 철표면에 니켈이 부착한채 철과 함께 침전하기 쉽고, 부착된 니켈은 철을 부동태 상태에 놓이게 하여 철과 이온화 경향이 낮은 다른 중금속간의 교환 침전반응을 바람직하지 않게 중지시킨다.

이 문제에 대한 대책은 폐액과 철물질의 혼합물을 강렬 교반하여 철물질들이 상호간에 충돌되게 하고 그리하여 철표면으로부터 니켈이 박리하고 그래서 신선한 철표면이 노출되게 하는 것이다. 그러나 또한 이런 교반조작을 그런 효과를 얻기 위한 의도로 행하는 경우에도 통상적으로 교반방법으로는 소기의 효과가 거의 얻어지지 않는다. 그리하여 상기 효과를 보증할 수 있는 신규의 교반방법이 요구되어 왔다.

더우기, 중금속의 침전반응을 가속화하기 위해서는 폐액과 금속 철물질의 혼합물을 고온에 유지할 필요가 당연히 있다. 그러나 통상적 가열장치는 왕왕 국부적 또는 일시적 과열을 일으켜 폭발적 반응이 일어나게 하거나, 반응 용기에서의 급속한 압력상승으로 인한 액체 또는 기체의 누출을 야기시키며, 그리하여 폐액의 온도상승으로 인한 반응기의 균열과 같은 재료의 질의 문제가 야기된다. 그래서 이런 결점을 제거하는 것도 요구된다.

본발명은 상기와 같은 관례적 방법의 결점을 극복하기 위해 완성된 것이며 장치를 전연 손상시키지 않고 니켈함량이 가장 높은 다량의 중금속을 함유하는 염화제2철 폐액으로부터 중금속을 효과적으로 침전시킬 수 있는 교반장치를 제공하고자 한다.

즉, 본발명은 니켈함량이 가장 높은 철 및 1종 이상의 다른 중금속을 함유하는 고농도의 강산성 염화제2철 폐액을 금속 철물질과 혼합하는 교반장치에 관한 것으로, 이 교반장치는 용기를 회전시키는 회전장치 및 회전축에 설치되어 있고 교반하는 동안 발생된 과잉의 기체 및 액체가 그것을 통과하여 외측으로 배출되는 통로를 포함하는 것으로 되어 있는 것을 특징으로 한다.

본발명의 교반장치에 의하면, 금속 철물질과 폐액의 혼합물이 든 용기는 회전되고 따라서 교반조작은 효율적으로 수행될 수 있고 그로 인해 반응은 단시간에 완결될 수 있다. 그 위에, 장치 장체는 콤팩트한 구조로 설계되어 있고 그 때문에 작은 공간을 차지할 뿐이며 반응하는 동안 발생된 기체 및 기포는 아무 장해없이 외측에 배출될 수 있다.

이제 본 발명을 구체예에 관해서 상세히 설명한다.

제1 및 제2도에 있어서, 원통용기에는 그 좌우측에 회전축(2,2')이 있고 회전축(2,2')은 회전될 수 있도록 베어링(3,3')에 의해 지지되어 있다. 또한 용기(1)가 정지해 있는 제1도에 있어서 뚜껑(4)과 복수개의 배수밸브(5)가 용기(1)의 상부와 하부게 각각 있다. 상기한 뚜껑(4)은 폐액과 금속 철물질을 용기내에 투입할때는 제거될 수 있고 배수밸스(5)는 용기에서 처리된 폐액을 배출할 수 있게 되어 있다. 용기(1)의 구조를 보강하기 위해 표시된 실시예에서는 8개의 립(6)이 용기(1)의 외주에 장착되어 있다. 베어링(3,3')을 지지하는 브레이스봉(7)이 저판(8)상에 직립 설치되어 있고, 전기모우터(9) 및 회전수를 감소시키기 위한 사이클로리덕션 기어(10)로 구성된 구동기구가 또한 저판(8)상에 배설되어 있다. 용기(1)를 회전시키는 회전장치는 회전축(2)의 단부 근방에 배설된 스프로킷 휘일(11)과, 구동장치측에 있는 다른 스프로켓 휘일(12)과, 스프로킷 휘일(11 및 12)을 서로 연결하는 체인벨트(13)로 구성되어 있다.

염화제2철과 금속 철물질이 고온에서 교반될 때, 수소가스, 기포 및 안개가 발생된다. 이들 기체 및 액체(앞으로 유체라 칭함)는 용기(1)의 회전축(2,2')에 설치된 배출통로(14)를 통하여 외측에 배출된다. 표시된 실시예서는, 유체를 상하로 분해시키는 분기관(15,15')이 배출통로(14)의 단부에 배설되고, 분기관(15,15')에 의해 수소와 같은 기체는 상방으로 흐르고 포말액 및 액내에 존재하는 분말은 하방으로 유하하게 된다. 상향으로 이동된 기체는 무해 처리되어 계외로 방출되고 하향으로 유도된 물질들은 폐액조에 복귀하여 다음 교반조작시 다시 이용된다(그런 처리수단은 표시되어 있지 않음). 제3도는 배출통로(14)의 확대단면도를 표시한다.

설명은 순서없이 하지만, 전기모우터(9)와 사이클로리덕션 기어(10)로 구성된 상기 구동기구에는 바람직하기는 용기(1)가 소망하는 회전각도에서 정지될 수 있도록 스토퍼가 설치되어 있다. 스토퍼를 설치하면 폐액과 금속 철물질을 뚜껑(4)을 통해 용기(1)내에 투입하는데 편리하고, 스토퍼를 설치하는 또 다른 목적은 중금속과 철 사이에 교환 침전반응이 끝난 용액(16)을 용기밖으로 취출시 침전된 중금속(17)이 여재역할을 하여 청정한 폐액(18)이 용액 인출밸브 플러그(5)를 통해 편리하게 배출될 수 있다는 것이다.

이제 스트퍼 장치의 예를 설명하겠다. 제6a도에 표시된 것처럼 용기(1)의 측면에 적당한 각 간격으로 복수개의 스토퍼와의 결합공(26)이 배설되어 있다. 한편, 긴 브레이스(24)가 각 브레이스봉(7)에 고정되고, 그리고 삽입공(25)이 긴 브레이스(24)의 상부를 통해 형성되어 있다. 상기 삽입공(25)과 결합공은 용기(1)가 일정한 회전각이 될 때 직선상에 놓이도록 상관되어 있다. 따라서 용기(1)를 소망하는 각도에 정지시키고자 할 때는 제6b도에 표시된 것처럼 고정봉(27)이 삽입공(25)과 결합공(26)안에 삽입되어 용기(1)는 소망하는 각도에 정지된다.

또한 제4도에 표시된 것처럼 예열기(22)가 공급관(21)에 바람직하게 배설되어 있다. 이 예열기(22)는 펌프(20)를 통해 폐액을 폐액조(19)로부터 용기(1)에 공급할 때 용기(1)내에 도입하기전 염화제2철 폐액을 가열시키는 기능을 갖고 있다. 그런 구성이 바람직한 이유는, 용기(1)에 진행도중에 예액을 가열하면 폐액을 용기(1)에서 가열하는 것보다 국부 및 일시과열이 덜 일어나기 때문이다. 가열된 폐액의 온도는 60 내지 120℃의 범위내, 보다 바람직하기는 90 내지 100℃ 범위내이다. 폐액의 온도가 60℃ 이하가 되면 반응이 너무 느리고, 120℃ 이상이 되면 반응의 제어가 곤란해진다. 용기내에서 폐액이 가열되는 방법에서는, 열원의 온도는 적당한 온도수준 이상이 되지 않을 수 없고, 이 때문에 반응이 국부 또는 일시적 가열로 인해 폭발적으로 일어날 위험이 있다. 예열기(22)에 의해 가열되는 폐액은 여러 물질과 금속철 사이의 반응열에 의해 일정한 적당온도에 유지된다. 용기(1) 자체의 재료의 요건은 강산 폐액에 대한 화학적 내구력이 있고, 구조적으로 강인하고 바람직하기는 경량인 것이며, 재료로서는 섬유보강 플라스틱(FRP)이 사용될 수 있다. 섬유보강 플라스틱의 예에는 유리섬유로 보강된 아세트산 비닐과 같은 비닐 에스테르의 중합체 및 공중합체가 있다.

추가하여, 본발명의 교반장치는 폐액과 금속철의 혼합물이 투입된 용기를 회전시켜 혼합물을 교반하므로, 교반기(1)가 그의 내벽면이 제5a도 내지 제5c도에 표시한 것과 가은 거치른 형상(23,23' 또는 23"')을 취하도록 구성되어 있으면 용기에 의한 교반효과는 증진될 수 있다.

이제 본발명에 의한 교반장치의 작동실시예를 설명하겠다.

[작동실시예 1]

금속판을 부식하는데 일단 사용되었던 염화제2철 폐액(Fe,Ni,Cr,Cu 등의 중금속을 함유함) 250ℓ에 금속철로서 길이 5cm의 둥근 못 230kg을 가했다. 그런 뒤 얻어진 혼합물을 80 내지 90℃의 온도까지 가열하고 그런 다음 본발명의 교반장치를 사용하여 처리하였다. 표 1은 1,3,5 및 7시간 처리후 비처리 폐액중 및 그 여액중의 각 중금속의 농도를 표시한다. 표 1에서 철(Fe)의 단위는 중량%이고 다른 금속의 단위는 ppm이다.

[표 1]

중금속의 농도

* 상기 ND는 "검출안됨"을 의미한다.

표 1의 결과는 거의 모든 금속이 약 1 내지 약 3시간의 처리시간동안에 침전 제거되었으며 Ni,Cr 및 Cu의 금속제거율은 98% 이상으로 높았음을 보여주고 있다. 표는 Mn 및 Zn의 제거율은 표시하고 있지 않으나 이들 금속의 함량이 낮아 이들은 염화제2철의 재생에 영향을 주지 않는다는 것이 확인되었다. 여액에 남아 있는 철은 재생된 염화제2철 용액의 주성분이 될 것이다. 염화제2철 용액은 처리용액에 염소가스를 취입하고 필요에 따라 각 성분의 농도를 조정함으로써 재생될 수 있다.

[작동실시예 2]

이 실시예는 2단 처리와 관련되어 있다. 즉, 제1처리는 교반장치내에서 행하고 그런뒤 금속 철물질을 얻어진 여액에 가하고 제2처리를 한다.

처리시 반응온도는 90 내지 100℃의 수준에 설정하고 제1처리를 60분간 행했다. 그런뒤 고액분리에 의해 얻어진 여액을 다음의 제2처리를 받게 했다.

이 제2처리는 다음과 같이 행했다. 고액분리에 의해 얻어진 여액을 제1처리에서와 같은 온도수준까지 가열하고 액을 교반장치내에 도입하고 금속 철물질과 함께 교반 혼합하여 중금속을 제거하기 위해 반응을 시킨다. 반응후 폐액을 여과하여 고액분리를 하고, 얻어진 여액내에 염소가스(Cl2)를 불어 넣는다. 이렇게 하여 철용액이 재생되었다. 그런데 제2처리의 반응시간은 예컨대 30분에 설정되었다.

결과를 표 2에 중금속 농도와 함께 표시한다.

[표 2]

중금속의 농도

Fe의 단위는 중량%이고 여타 금속의 단위는 ppm이다. 제1처리의 반응시간은 60분이었고 제2처리의 반응시간은 30분이었다.

표 2의 결과로부터 본발명의 교반장치를 사용하여 2단 처리를 행하면, 재생용액은 Ni,Cr 및 Cu와 같은 중요 중금속의 농도가 새 염화제2철 용액에서의 중금속 농도같이 낮아질 수 있음을 이해할 수 있다.

[작동실시예 3]

금속판을 부식하는데 사용된 염화제2철 용액(Fe,Ni,Cr 및 기타 중금속을 함유함)을 예열기에 의해 90℃까지 가열했다. 이 가열된 염화제2철 폐액을 즉시 금속철을 이미 넣은 본발명의 교반장치내에 주입하고 처리를 행했다. 표 3은 일정시간 처리후 비처리 폐액 및 그 여액내에서의 각 중금속의 농도를 표시한다. 표 3에서의 철의 단위는 중량%이고 다른 금속의 단위는 ppm이다.

[표 3]

본발명의 교반장치에 의하여 다음의 작용효과를 얻을 수 있다.

(1) 폐액과 금속 철물질의 혼합물이 든 용기는 혼합물 교반을 위해 회전되므로, 금속 철물질의 상호 접촉과 충돌빈도가 증가된다. 결과적으로 금속 철물질의 표면상에 침전하여 철물질을 부동태화하는 니켈이 효과적으로 탈락될 수 있다. 그래서 본발명의 교반장치에 의하면 반응의 소요시간을 현저히 감소시킬 수 있다.

(2) 본발명에서 채택하는 회전식 교반장치는 콤팩트하게 설계될 수 있고 따라서 이장치는 아주 작은 점유면적을 차지한다.

(3) 반응중 발생한 기체, 기포 및 미스트를 어떤 장애없이 배출할 수 있다.

(4) 용기의 내벽면을 거치른 형상이 되게 마무리하여 교반효과를 증진할 수 있다.

(5) 스토퍼를 회전기구에 부착하여 용기가 임의의 위치에 정지되게 할 수 있다. 그래서 처리개시시 용기내에 폐액 및 금속 철물질을 투입하고 교반처리 종료시 용기로부터 처리액을 취출하는 것을 편리하게 수행할 수 있다.

(6) 용기내에서의 반응의 촉진을 위해 가열기를 설치하는 대신 용기의 상류측에 예열기를 설치할 수 있다. 그런 구성에 의해, 어떤 국부적 또는 일시적 과열이 용기내에 일어나는 것이 방지될 수 있고, 그에 따라 반응을 용이하게 제어할 수 있고 용기를 안전하고 편리하게 보전할 수 있다.

Claims (4)

- 니켈함량이 가장 높은 철 및 1종 이상의 다른 중금속을 함유하는 고농도의 강산성 염화제2철 폐액을 금속 철물질과 혼합하는 교반장치에 있어서, 용기를 회전시키는 회전기구 및 회전축에 설치되어 있고 교반하는 동안 발생된 과잉의 유체가 그것을 통해 외측으로 배출되는 통로를 포함하는 것으로 되어 있는 것을 특징으로 하는 교반장치.

- 제1항에 있어서, 상기 용기는 거친 내벽면을 갖고 있는 것을 특징으로 하는 교반장치.

- 제1항에 있어서, 상기 회전기구가 임의 각도에서 용기를 정지시키기 위한 스토퍼를 갖고 있는 것을 특징으로 하는 교반장치.

- 제1항에 있어서, 상기 강산성 염화제2철 폐액이 용기에 도입되기 전에 그 액을 가열하는 예열기가 추가적으로 장착되어 있는 것을 특징으로 하는 교반장치.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP61146471A JPS634079A (ja) | 1986-06-23 | 1986-06-23 | 攪拌装置 |

| JP146471 | 1986-06-23 | ||

| JP???61-146471 | 1986-06-23 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR880000135A KR880000135A (ko) | 1988-03-23 |

| KR930010735B1 true KR930010735B1 (ko) | 1993-11-10 |

Family

ID=15408386

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019870006336A KR930010735B1 (ko) | 1986-06-23 | 1987-06-22 | 교반장치 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US4940337A (ko) |

| JP (1) | JPS634079A (ko) |

| KR (1) | KR930010735B1 (ko) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5102556A (en) * | 1990-03-30 | 1992-04-07 | Union Oil Company Of California | Method for rendering ferric hydroxide sludges recyclable |

| US5284505A (en) * | 1992-12-31 | 1994-02-08 | Hakima Kasaku Kogyo Kabushiki Kaisha | Method for recovering metallic nickel from ferric chloride waste liquid |

| ES2142210B1 (es) * | 1996-11-06 | 2000-11-16 | Aleaciones De Metales Sinteriz | Sistema para la incorporacion de un componente soluble a una premezcla de polvos insolubles, ambos con respecto a un mismo disolvente, y un aparato para su realizacion. |

| GB2471993B (en) * | 2009-07-10 | 2012-10-31 | Kidde Tech Inc | Fire suppressor cylinders with enhanced bubble production |

| EP2989354B1 (en) * | 2013-04-22 | 2017-03-22 | B.W. Soeteman B.V. | Apparatus with magnetic seal |

| CN104528742A (zh) * | 2014-12-24 | 2015-04-22 | 湖州同泰新材料有限公司 | 白炭黑电加热处理设备 |

| CN109936924A (zh) * | 2019-03-06 | 2019-06-25 | 信丰福昌发电子有限公司 | 一种hdi线路板蚀刻设备 |

Family Cites Families (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US114126A (en) * | 1871-04-25 | Improvement in washing-machines | ||

| US110482A (en) * | 1870-12-27 | Improvement in washing-machines | ||

| US138319A (en) * | 1873-04-29 | Improvement in washing-machines | ||

| US124112A (en) * | 1872-02-27 | Improvement in treating refuse animal matter for the manufacture of fertilizers | ||

| US690240A (en) * | 1899-06-05 | 1901-12-31 | William Cutler | Construction of union-casks used in brewing operations. |

| US696222A (en) * | 1901-07-16 | 1902-03-25 | Fritz Arledter | Process of refining resins, oils, or fats. |

| US956065A (en) * | 1908-07-03 | 1910-04-26 | John C Fleming | Apparatus for refining oil. |

| US1432028A (en) * | 1918-07-01 | 1922-10-17 | Lister William | Rendering tank |

| US1549943A (en) * | 1924-04-03 | 1925-08-18 | Whiting Corp | Vacuum-cleaned rattle barrel |

| US1831091A (en) * | 1929-08-23 | 1931-11-10 | Claude E Bowers | Metal recovering apparatus |

| US1867541A (en) * | 1931-11-09 | 1932-07-12 | Shellabarger Grain Products Co | Process of manufacturing soy bean flour |

| US1928950A (en) * | 1932-06-17 | 1933-10-03 | Mercil Plating Equipment Compa | Tumbling barrel or the like |

| US2089535A (en) * | 1935-05-01 | 1937-08-10 | Ralph W Ashton | Mixing and filtering apparatus |

| US2144251A (en) * | 1938-09-17 | 1939-01-17 | Chemical Construction Corp | Sludge decomposition kiln |

| US2419814A (en) * | 1939-01-03 | 1947-04-29 | Cherry Burrell Corp | Resilient churn support |

| US2477009A (en) * | 1945-02-15 | 1949-07-26 | Hungerford Plastics Corp | Manufacture of plastic molding powders |

| US2453583A (en) * | 1946-03-08 | 1948-11-09 | Muller Machinery Company Inc | Tilting bowl concrete mixer |

| US2610123A (en) * | 1950-11-27 | 1952-09-09 | Bruyere Andres | Device and process for producing champagne, sparkling wines, and other fermented beverages |

| US2750080A (en) * | 1954-01-08 | 1956-06-12 | Carter Insecticide & Chemical | Liquid discharge apparatus |

| US2900176A (en) * | 1957-04-10 | 1959-08-18 | Western Electric Co | Automatic fluid distribution system |

| US2979096A (en) * | 1958-04-07 | 1961-04-11 | Chisholm Ryder Co Inc | Pockets for bean snipper |

| US3095185A (en) * | 1958-06-03 | 1963-06-25 | Wm Gardner & Sons Gloucester L | Double cone mixing machines |

| GB1027206A (en) * | 1964-03-21 | 1966-04-27 | Charles Chester Smith | Mixer |

| US3609921A (en) * | 1970-01-09 | 1971-10-05 | Cecil A Foster | Tumbling mill |

| US3863902A (en) * | 1973-03-26 | 1975-02-04 | Chicago Bridge & Iron Co | Flexible linkage wheel supported rotatable drum |

| US4173419A (en) * | 1976-07-07 | 1979-11-06 | Arie Blok | Rotary mixer |

| US4136965A (en) * | 1978-03-31 | 1979-01-30 | Bethlehem Steel Corporation | Mixer block for use in rotary drums |

| US4243075A (en) * | 1979-02-02 | 1981-01-06 | Clow Corporation | Composite pipe |

| US4423961A (en) * | 1982-06-03 | 1984-01-03 | Sevenson Company | Feed mixing apparatus |

| JPS59121123A (ja) * | 1982-12-24 | 1984-07-13 | Toppan Printing Co Ltd | 塩化第二鉄液の再生方法 |

| US4533054A (en) * | 1983-01-13 | 1985-08-06 | Magnetic Separation Systems, Inc. | Rotary fuel homogenizer and use thereof |

| US4509860A (en) * | 1983-05-03 | 1985-04-09 | Lasar Manufacturing Co. | Dual action mixer |

-

1986

- 1986-06-23 JP JP61146471A patent/JPS634079A/ja active Granted

-

1987

- 1987-06-22 KR KR1019870006336A patent/KR930010735B1/ko not_active IP Right Cessation

-

1989

- 1989-09-05 US US07/403,796 patent/US4940337A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPS641553B2 (ko) | 1989-01-11 |

| US4940337A (en) | 1990-07-10 |

| KR880000135A (ko) | 1988-03-23 |

| JPS634079A (ja) | 1988-01-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPH0790239B2 (ja) | 下水汚泥を無毒化する方法 | |

| KR930010735B1 (ko) | 교반장치 | |

| US4557905A (en) | Leaching and washing a flocculated slurry having a fiber content | |

| US4501721A (en) | Leaching and washing a flocculated slurry having a fiber content | |

| US6039789A (en) | Removal of boron and fluoride from water | |

| CN211515533U (zh) | 一种工业氯化钠资源化利用工艺装置 | |

| US3896828A (en) | Treatment of pickle liquor rinse water | |

| US4514294A (en) | Apparatus for decontaminating hydrocarbons containing PCB | |

| US5122268A (en) | Apparatus for waste disposal of radioactive hazardous waste | |

| US4592844A (en) | Method of decontaminating hydrocarbons containing PCB | |

| JP2001239297A (ja) | 洗浄水の回収処理リサイクルシステムおよびその運転方法 | |

| JPS59131525A (ja) | クロム浴を採用した皮なめし工程において生ずる還流水から3価クロム塩を回収するための方法と装置 | |

| JPS5841112B2 (ja) | ヒイオンカイメンカツセイザイガンユウハイスイノシヨリホウホウ | |

| US2019325A (en) | Apparatus for mixing fluids | |

| EP0230894B1 (en) | Method of an apparatus for water treatment | |

| CN217829719U (zh) | 一种固相类芬顿法处理脱硫废水的装置 | |

| JPS6144814B2 (ko) | ||

| JPH0663566A (ja) | 消石灰溶液の生成方法、消石灰溶液の注入方法及び消石灰溶解槽 | |

| CN216918866U (zh) | 一种助镀剂回收再生装置 | |

| AU2013237053A1 (en) | Treatment of acid mine drainage | |

| CN219363762U (zh) | 一种热镀锌污水循环再利用装置 | |

| JPS596336A (ja) | 銅回収用装置および方法 | |

| EP4201891A1 (en) | Method and device for processing liquid waste of inorganic composition | |

| CN107311399B (zh) | 一种化学实验废液全自动净化装置 | |

| RU2008324C1 (ru) | Способ регенерации отработанной водоэмульсионной смазочно-охлаждающей жидкости |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| LAPS | Lapse due to unpaid annual fee |