KR930006299B1 - 인청동 박판의 제조방법 - Google Patents

인청동 박판의 제조방법 Download PDFInfo

- Publication number

- KR930006299B1 KR930006299B1 KR1019880000839A KR880000839A KR930006299B1 KR 930006299 B1 KR930006299 B1 KR 930006299B1 KR 1019880000839 A KR1019880000839 A KR 1019880000839A KR 880000839 A KR880000839 A KR 880000839A KR 930006299 B1 KR930006299 B1 KR 930006299B1

- Authority

- KR

- South Korea

- Prior art keywords

- phosphor bronze

- ingot

- cooling

- molten metal

- thin plate

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/08—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of copper or alloys based thereon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/06—Continuous casting of metals, i.e. casting in indefinite lengths into moulds with travelling walls, e.g. with rolls, plates, belts, caterpillars

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/06—Continuous casting of metals, i.e. casting in indefinite lengths into moulds with travelling walls, e.g. with rolls, plates, belts, caterpillars

- B22D11/0622—Continuous casting of metals, i.e. casting in indefinite lengths into moulds with travelling walls, e.g. with rolls, plates, belts, caterpillars formed by two casting wheels

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Continuous Casting (AREA)

Abstract

내용 없음.

Description

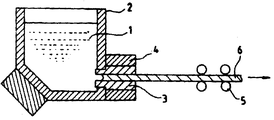

제1도는 이 발명의 한 실시예를 달성시키기 위한 장치를 표시하는 쌍롤식 금속급냉동주조장치의 개념도.

제2도 내지 제4도는 이 발명에 의한 주조된 주괴(ingot)의 상황을 표시한 것으로서, 제2도는 단면의 금속조직 현미경사진(배율 50배).

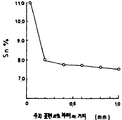

제3도는 주괴 표면으로부터의 Sn농도 분포도.

제4도는 주괴 표면으로부터의 Sn농도의 산포도.

제5도는 종래의 수평연속주조장치의 단면도.

제6도 내지 제8도는 종래주조법에 의한 주괴의 상황을 표시한 도면으로서, 제6도는 금속조직사진.

제7도는 Sn농도 분포도.

제8도는 Sn농도의 산포도.

* 도면의 주요부분에 대한 부호의 설명

1 : 용탕 7 : 레이들(Ladle)

8 : 턴디슈(Tundish) 9 : 유로

10 : 냉각롤 11 : 박판주괴

12 : 가이드 13 : 권취기

이 발명은 인청동박판주괴를 급냉응고법에 의하여 제조하는 방법에 관한 것이다. 인청동의 주괴를 제조하는 방법으로서, 종래는 수평연속주조장치에 의한 연속주조가 일반적으로 행해지고 있었다. 제5도는 일본국 특개소 58-38639호에 공시된 종래의 수평연속주조장치의 개념을 표시한 단면도이다.

도면에 있어서, 1은 고주파등의 전력에 의한 용해도(도시생략)에 의하여 용해된 금속의 용탕, 2는 이 용탕을 일정한 형태 및 양을 확보해두는 유지로이다. 3은 이 유지로(2)의 하단부에 설치된 흑연주형, 4는 이 흑연주형(3)을 포위하도록 설치된 수냉재킷(jac ket), 5는 용탕(2)이 냉각되어 고체로 된 주괴(6)를 인출하기 위한 롤이다.

상기와 같이 구성되어 있는 주조장치에 있어서, 유지로(2)에 저장되어 있는 용탕(1)은 흑연주형(3)에 주입되어 수냉재킷(3) 내부의 수로를 흐르는 냉각수에 의하여 냉각되어서 응고하고 주형(3)에서 주괴(6)로 되어 나오게 된다. 이때, 주괴(6)는 롤(5)에 의하여 연속 또는 간헐적으로 인출되어 연속적으로 긴 주괴(6)가 주조된다. 그후, 압연가공과 소둔(annealing)을 반복하여 소정의 박판치수로 끝마무리하는 것이다.

상기 주조방법에 의하여 Sn : 8용량%, P : 0.15중량%, 잔여 Cu의 성분의 용탕(1)을 주조한 주괴(6)의 단면의 금속조직현미경사진(배율 50배)을 제6도에 표시한다. 또 제7도에 상기 주괴의 표면을 절삭한 위치에서 형광 X선에 의한 Sn분석을 실시한 것을 표면으로부터의 절삭거리와 농도의 변화를 표시해 본다.

다시, 제8도에 상기 주괴단면을 EPMA(Electrun Prube Micro Analyser)로 Sn농도의 분포를 분석해 본다. 이들의 결과로부터 종래방법에서, 주괴는 제6도에 표시한 것과 같이 덴드라이트(dendrite)조직을 가진 주상정(柱狀晶, Columnar)으로 되며, 제7도에 표시한 것과 같이 Sn의 표면편석(偏析, Segregation)이 나타나서 결정내의 Sn농도가 제8도와 같이 변화가 커진다는 것을 확인할 수 있다.

따라서, 장척의 박판제품을 만드는 필수조건인 압연가공성을 개선하기 위하여는 고온장시간의 균질화 열처리를 실시하여 Sn농도를 균일하게 하여 가공을 실시할 필요가 있다. 이 때문에 소정치수로 끝마무리 될 때까지 소둔과 가공공정을 반복실시함으로서 박판제품제조에 다대한 에너지를 사용하여 왔다.

이 발명은 상기와 같은 문제점을 해결하기 위하여 발명된 것으로서, 편석층이 없는 주괴를 제조하여 고온에서 장시간 균질화 열처리를 실시함이 없이 압연가공성이 양호하며 적은 에너지로 가공할 수 있는 인청동박판의 제조방법을 확립하는 것을 목적으로 하는 것이다.

이 발명에 관한 인청동박판의 제조방법은 인청동의 용융금속을 102℃/sec 이상 105℃/sec 미만의 범위내의 냉각속도로 급냉시켜 계속하여 상온까지 연속적으로 냉각시키도록 한 방법인 것이다. 이 발명에 있어서, 인청동박판의 주괴는 용탕을 102℃/sec 이상 105℃/sec 미만의 범위의 냉각속도로 냉각함으로써 결정입도(結晶粒度)가 50㎛ 이하에서 덴드라이트조직 및 편석층의 출현이 억제되어 압연가공성이 향상된다.

이하 이 발명의 한 실시예의 방법을 달성시키는 장치에 관하여 설명한다.

제1도는 이 발명을 실시하기 위한 쌍롤식 금속급냉주조장치의 개념도이다. 도면에 있어서, 7은 용해로(도시생략)에 의하여 용해된 금속의 용탕(1)을 주입시키기 위한 레이들, 8은 용탕(1)을 저장하기 위한 턴디슈, 9는 이 턴디슈(8)에서 유출하는 용탕( 1) 을 소정의 장소로 인도하는 유로인데, 용탕(1)이 응고되지 않도록 보온수단이 시공되어 있다. 10은 상하간에 가변할 수 있는 간격을 두고 배치되고, 수냉식냉각롤인데, 롤회전속도도 임의로 가변할 수 있도록 되어 있다. 11은 용랑(1)을 상기 냉각롤(5)을 통과 시킴으로서 만들어지는 주괴로서, 이 발명이 목적으로 하는 박판주괴이다. 12는 가이드로서, 상기 박판주괴를 권취하기 위한 권취기(13)로 인도하는 것이다.

이상의 구성으로 되는 금속급냉주조장치에 있어서, 용탕(1)은 턴디슈(8)에서 유로(9)를 경유하여 냉각롤(10)의 간격부로 공급되어 냉각롤(10)이 사이에서 순간적으로 응고되어 박판주괴(11)로 된다. 이 박판주괴(11)는 가이드(7)를 통하여 권취기(8)에 보내져 연속적으로 권취된다.

출원인은 이 발명에 의한 효과를 확인하기 위하여 냉각롤(5)의 롤, 직경 200φ이고 내부수냉의 주철롤로 된 실험설비를 이용하여 제조조건으로서, 냉각롤(5)의 회전수 10rpm, 롤로의 주입량온도 1070℃에서 행하였다. 그 결과, 주괴치수 두께 2㎜×폭 100㎜의 인청동박판의 주괴를 얻을 수 있었다.

상기한 주조방법에 의하여, 종래예와 동일하게 Sn : 8중량%, P : 0.15중량%, 잔여 Cu의 성분의 용탕을 주조한 주괴단면의 금속조직사진(배율 50배)을 제2도에 표시한다. 또 제3도는 상기 주괴의 표면을 절삭한 위치에서 형광 X선에 의한 Sn의 분석결과를 표시한 것이다.

또한, 제4도는 상기 주괴단면을 EPMA에 의하여 Sn농도의 분포를 분석한 것이다. 이들의 결과로부터 종래의 주조방법의 결과와 비교해보면, 그 차가 명확하게 이해될 수 있는 것이다. 즉 제2도에 표시한 것과 같이 결정입도를 50㎛ 이하에서 덴드라이트조직의 출현이 억제된 미세조직으로 되어 있는 것을 알 수 있다. 또 제3도, 제4도에서 볼 순 있는 바와같이 Sn농도의 산포없이 편석층의 출현이 억제되어 있는 것이 판명되고 있다.

이상에서 설명한 바와같이 인청동의 용융금속을 급냉시킴으로써 결정입도가 50㎛ 이하에서 덴드라이트 조직의 출현이 억제된 미세조직으로 되며 또 Sn의 편석층의 출현이 억제된 주괴를 얻을 수 있다. 또 냉각 온도 102℃/sec 이상 105℃/sec 미만으로 한 이유는 여러가지로 실험한 결과, 102℃/sec 미만에서는 주괴조직이 종래와 다를바 없는 결과이며 105℃/sec 이상에서는 주괴판두께가 극단적으로 지나치게 엷어져 실용적으로 이용할 수 없기 때문이다.

또 상기 실시예에서는 Sn : 8중량%, p : 0.15중량%, 잔여 Cu의 인청동의 경우를 표시하였지만, Sn : 0.1~0.9중량%, P : 0.03~0.35중량%, 잔여부분이 Cu 및 불가피한 불순물로 되는 인청동에 관하여도 동일한 효과를 발휘한다. 또한, 이 발명의 실시예로서, 제1도의 장치를 표시하였지만, 이 발명은 제1의 실시예의 장치에 한정되는 것은 아니다.

이상과 같이 이 발명에 의하면, 인청동의 용융을 급냉 응고시킴으로써, 결정입도가 50㎛ 이하에서 덴드라이트조직의 출현을 억제시킨 미세조직으로 되며, 더욱이 Sn의 편석층이 없는 박판연속주괴를 얻을 수 있기 때문에 가공성이 양호하며 균질화열처리를 실시할 필요없이 80% 이상의 압연가공이 가능하다. 또한 제품판두께에 가까운 박판주괴가 얻어지기 때문에 가공 및 열처리공정수가 대폭적으로 삭감할 수 있음으로써 에너지절약에 큰 효과를 나타내는 것이다.

Claims (7)

- 인청동의 용융금속을 급냉시켜 연속적으로 박판주괴를 제조하는 방법에 있어 서, 상기 용융금속을 102℃/sec 이상 105℃/sec 미만의 범위내의 냉각속도에 의하여 급냉으로 응고시키고, 계속하여 상온까지 연속적으로 냉각시킴으로써, 결정입도를 50㎛ 이하에서 덴드라이트조직 및 편석층의 출현을 억제시킨 것을 특징으로 하는 인청동박판의 제조방법.

- 제1항에 있어서, 상기 냉각속도에서의 급냉은 소정방향으로 회전하는 냉각롤로 되는 인청동박판의 제조방법.

- 제2항에 있어서, 상기 냉각롤은 수냉인 것을 특징으로 하는 인청동박판의 제조방법.

- 제2항에 있어서, 상기 냉각롤은 상하의 한쌍인 것을 특징으로 하는 인청동박판의 제조방법.

- 제2항에 있어서, 상기 용융금속은 상기 냉각롤에 이르는 동안 보온되는 것을 특징으로 하는 인청동박끈의 제조방법.

- 제1항에 있어서, 응고된 인청동박판은 권취기에서 연속적으로 권취하는 것을 특징으로 하는 인청동박판의 제조방법.

- 제1항에 있어서, 상기 인청동은 Sn이 0.1~9.0중량%, P가 0.003~0.35중량%, 잔여부분이 Cu 및 불가피한 불순물로 된 것을 특징으로 하는 인청동박판의 제조방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP62-29225 | 1987-02-10 | ||

| JP?62-29225 | 1987-02-10 | ||

| JP62029225A JPH07113142B2 (ja) | 1987-02-10 | 1987-02-10 | りん青銅薄板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR880010149A KR880010149A (ko) | 1988-10-07 |

| KR930006299B1 true KR930006299B1 (ko) | 1993-07-12 |

Family

ID=12270276

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019880000839A KR930006299B1 (ko) | 1987-02-10 | 1988-01-30 | 인청동 박판의 제조방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US4927467A (ko) |

| JP (1) | JPH07113142B2 (ko) |

| KR (1) | KR930006299B1 (ko) |

| DE (1) | DE3803194A1 (ko) |

| FR (1) | FR2610551B1 (ko) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01107943A (ja) * | 1987-10-20 | 1989-04-25 | Nisshin Steel Co Ltd | リン青銅の薄板連続鋳造方法 |

| US5074933A (en) * | 1989-07-25 | 1991-12-24 | Olin Corporation | Copper-nickel-tin-silicon alloys having improved processability |

| US5232610A (en) * | 1989-09-15 | 1993-08-03 | Mclaughlin Timothy M | Mold element construction |

| JPH049253A (ja) * | 1990-04-26 | 1992-01-14 | Mitsubishi Electric Corp | 銅合金の製造方法 |

| DE4126079C2 (de) * | 1991-08-07 | 1995-10-12 | Wieland Werke Ag | Bandgießverfahren für ausscheidungsbildende und/oder spannungsempfindliche und/oder seigerungsanfällige Kupferlegierungen |

| US5882442A (en) * | 1995-10-20 | 1999-03-16 | Olin Corporation | Iron modified phosphor-bronze |

| DE19843290A1 (de) * | 1998-09-22 | 2000-03-23 | Km Europa Metal Ag | Verfahren zur Lokalisierung von Elementkonzentrationen in einem Gußstrang und Vorrichtung des Verfahrens |

| JP2002294366A (ja) * | 2001-03-30 | 2002-10-09 | Nippon Mining & Metals Co Ltd | 限界曲げ半径にて安定して良好な曲げ加工性を有するりん青銅条 |

| JP5116976B2 (ja) * | 2006-02-10 | 2013-01-09 | 三菱伸銅株式会社 | 半融合金鋳造用原料黄銅合金 |

| JP2007211325A (ja) * | 2006-02-13 | 2007-08-23 | Sanbo Copper Alloy Co Ltd | 半融合金鋳造用原料アルミニウム青銅合金 |

| JP2007211324A (ja) * | 2006-02-13 | 2007-08-23 | Sanbo Copper Alloy Co Ltd | 半融合金鋳造用原料りん青銅合金 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3930895A (en) * | 1974-04-24 | 1976-01-06 | Amax Aluminum Company, Inc. | Special magnesium-manganese aluminum alloy |

| US4054173A (en) * | 1974-12-23 | 1977-10-18 | Hunter Engineering Co., Inc. | Apparatus for producing completely recrystallized metal sheet |

| JPS6043895B2 (ja) * | 1978-02-23 | 1985-10-01 | 東北大学金属材料研究所長 | 銅基合金 |

| SE448381B (sv) * | 1978-09-19 | 1987-02-16 | Tsuya Noboru | Sett att framstella ett tunt band av kiselstal, tunt kiselstalband och anvendning av dylikt |

| US4221257A (en) * | 1978-10-10 | 1980-09-09 | Allied Chemical Corporation | Continuous casting method for metallic amorphous strips |

| JPS55152155A (en) * | 1979-05-16 | 1980-11-27 | Sumitomo Special Metals Co Ltd | Fine crystalline strip material for high permeability magnetic material, preparation and product thereof |

| JPS57145945A (en) * | 1981-03-04 | 1982-09-09 | Hitachi Metals Ltd | Manufacture of magnetic alloy |

| JPS5897468A (ja) * | 1981-12-04 | 1983-06-09 | Kawasaki Steel Corp | 金属薄帯製造方法およびその装置 |

| JPS58196149A (ja) * | 1982-05-11 | 1983-11-15 | Furukawa Electric Co Ltd:The | 鉛又は鉛合金条の連続製造方法 |

| US4448852A (en) * | 1982-09-20 | 1984-05-15 | Allied Corporation | Homogeneous low melting point copper based alloys |

| US4586967A (en) * | 1984-04-02 | 1986-05-06 | Olin Corporation | Copper-tin alloys having improved wear properties |

| JPS61143524A (ja) * | 1984-12-14 | 1986-07-01 | Nippon Kokan Kk <Nkk> | 薄板状鋳片の製造方法 |

| CH671534A5 (ko) * | 1986-03-14 | 1989-09-15 | Escher Wyss Ag | |

| US4716956A (en) * | 1986-12-03 | 1988-01-05 | Aluminum Company Of America | Roll caster feed tip and method |

-

1987

- 1987-02-10 JP JP62029225A patent/JPH07113142B2/ja not_active Expired - Fee Related

-

1988

- 1988-01-30 KR KR1019880000839A patent/KR930006299B1/ko not_active IP Right Cessation

- 1988-02-03 DE DE3803194A patent/DE3803194A1/de active Granted

- 1988-02-09 FR FR8801505A patent/FR2610551B1/fr not_active Expired - Fee Related

- 1988-02-10 US US07/154,330 patent/US4927467A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US4927467A (en) | 1990-05-22 |

| DE3803194A1 (de) | 1988-08-18 |

| FR2610551B1 (fr) | 1994-05-27 |

| KR880010149A (ko) | 1988-10-07 |

| FR2610551A1 (fr) | 1988-08-12 |

| JPS63195253A (ja) | 1988-08-12 |

| JPH07113142B2 (ja) | 1995-12-06 |

| DE3803194C2 (ko) | 1989-11-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR930006299B1 (ko) | 인청동 박판의 제조방법 | |

| KR20070027622A (ko) | 마그네슘 합금재의 제조방법 | |

| JP2022028598A (ja) | 高強度高伝導率銅合金の高効率製造方法 | |

| EP0972591B1 (en) | Method and apparatus for casting molten metal, and cast piece | |

| CN107012417B (zh) | 一种高强度高阻尼MnCu基合金的制备方法 | |

| EP2823914A1 (en) | Continuous casting method and continuous casting device for titanium ingots and titanium alloy ingots | |

| Soda et al. | Development of net-shape cast aluminium-yttrium alloy wires and their solidification structures | |

| US4665970A (en) | Method of producing a metallic member having a unidirectionally solidified structure | |

| KR20190120303A (ko) | 강의 연속 주조 방법 | |

| RU1839682C (ru) | Способ изготовлени металлической полосы | |

| JPH049253A (ja) | 銅合金の製造方法 | |

| CA1083017A (en) | Method of producing a continuously processed copper rod | |

| JP2949715B2 (ja) | 塑性加工用金属の鋳造方法 | |

| CN1292739A (zh) | 金属连铸装置 | |

| RU2790333C1 (ru) | Способ получения тонких микрокристаллических широких лент из нержавеющей хромоникелевой стали аустенитного класса методом спиннингования расплава | |

| JPH11285788A (ja) | 厚鋼板用大断面鋳片の連続鋳造方法 | |

| KR840001298B1 (ko) | 주강제품의 연속 주조방법 | |

| CN109290537A (zh) | 一种原料纯铁小方坯的生产方法 | |

| KR101193065B1 (ko) | 스트립캐스팅을 이용한 비정질 합금판재의 제조방법 및 그장치 | |

| JPH0314541B2 (ko) | ||

| JPS63123550A (ja) | ベリリウム銅合金の連続鋳塊及びその連続鋳造法 | |

| JPH0112579B2 (ko) | ||

| KR100728099B1 (ko) | 가공성이 우수한 주철편과 그 제조 방법 | |

| JP2866510B2 (ja) | 鉄を含有する銅合金の溶解鋳造方法 | |

| JPH01271039A (ja) | ベリリウム銅薄板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 19980630 Year of fee payment: 6 |

|

| LAPS | Lapse due to unpaid annual fee |