KR930003598B1 - 딥드로잉용 냉연강판 및 제조방법 - Google Patents

딥드로잉용 냉연강판 및 제조방법 Download PDFInfo

- Publication number

- KR930003598B1 KR930003598B1 KR1019900014319A KR900014319A KR930003598B1 KR 930003598 B1 KR930003598 B1 KR 930003598B1 KR 1019900014319 A KR1019900014319 A KR 1019900014319A KR 900014319 A KR900014319 A KR 900014319A KR 930003598 B1 KR930003598 B1 KR 930003598B1

- Authority

- KR

- South Korea

- Prior art keywords

- less

- weight

- steel sheet

- temperature

- deep drawing

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/60—Ferrous alloys, e.g. steel alloys containing lead, selenium, tellurium, or antimony, or more than 0.04% by weight of sulfur

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0447—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the heat treatment

- C21D8/0468—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the heat treatment between cold rolling steps

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/004—Very low carbon steels, i.e. having a carbon content of less than 0,01%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0421—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the working steps

- C21D8/0436—Cold rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0447—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the heat treatment

- C21D8/0473—Final recrystallisation annealing

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Heat Treatment Of Sheet Steel (AREA)

Abstract

내용 없음.

Description

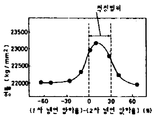

제 1 도는 최종소둔후의 강판의 r값 및 면내 이방성(rmax-rmin)에 미치는 중간소둔 온도의 영향을 나타내는 다이어그램.

제 2 도는 최종소둔후의 강판의 r값에 미치는 전냉연압하율의 영향을 나타내는 다이어그램.

제 3 도는 최종소둔후의 강판의 r값 및 영률에 미치는 1차-2차 냉연압하율의 배분(配分)의 영향을 나타내는 다이어그램.

제 4 도는 최종소둔후의 강판의 영률에 미치는 1차-2차 냉연압하율 배분의 영향을 나타내는 다이어그램.

본 발명은 자동차용 강판 등에 사용하기 적합한 딥드로잉성과 면내이방성(internal anisotropy) 또는 강성이 극히 우수한 냉연강판 및 그의 제조방법에 관한 것이다.

자동차의 패널 등에 사용되는 냉연강판은 우수한 딥드로잉성이 요구되고 있다. 이를 위해, 냉연강판은 높은 랜크포드값(Lankford value, 이하값이라 한다) 및 높은 연성(E1)이 필요하다.

종래, 자동차 차제의 조립은 다수의 프레스 부품을 각각 스포트 용접하여 행하여 왔다. 그러나 최근의 경향은 이들 부품의 일부를 대형화·일체화함으로써, 부품의 갯수 및 용접수를 감소시켜 품질의 향상과 비용의 절감을 도모하고 있다.

예를들면, 자동차의 오일팬은 형태가 매우 복잡하기 때문에 보통 다수의 부분을 용접하여 완성하고 있다. 그러나, 자동차 제조업체에서는 오일팬의 일체 성형화가 강하게 요청되고 있다. 한편, 다양한 요구에 부응하기 위해 차의 디자인은 점점 복잡화되어 가고 있다. 따라서 종래의 강판으로는 성형이 곤란한 부품이 증가하고 있다. 이러한 요구에 부응하기 위해서는 종래보다 아주 우수한 딥드로잉성을 갖는 냉연강판이 필요하다.

그런데, 이와같은 우수한 딥드로잉 성형을 행하는데에는 랜크포드값(값) 의 면내이방성이 상당히 중요하다. 더 구체적으로 설명하면,값의 면내이방성으로서 랜크포드값이 최대값(rmax)과 최소값(rmin)의 차이인 rmax-rmin 0.5일 것이 필요하다. 여기서 rmax와 rmin은 각각 랜크포드값의 최대값 및 최소값이다.

또한, 이와같은 일체 성형을 행하는 경우에는 강성의 문제가 상당히 중요하다. 더구체적으로 설명하면, 냉연강판의 영률로서 평균값으로 23,000kgf/mm2정도가 필요하다.

종래부터 딥드로잉성 개선을 위해서 각종의 방법이 제안되고 있다. 예를들면, 일본 특공소 44-17268, 44-17269 및 44-17270호에는, 저탄소드림강에 2회의 냉연-소둔을 실시함으로써값을 2.18까지 높인 냉연강판의 제조방법이 개시되어 있다. 그러나, 이 정도의값으로는 충분한 딥드로잉성을 더 이상 부여할 수 없다. 또, "철과 강(1971), 5280"이라는 잡지에는 C : 0.008중량%, Mn : 0.31중량%, P : 0.012중량%, S : 0.015중량%, N : 0.0057중량%, Al : 0.036중량%, Ti : 0.20중량%를 함유하는 조성의 강을 1차 냉연압하율 : 50%, 중간소둔 : 800℃-10시간, 2차 냉연압하율 : 80%, 최종소둔 : 800℃-10시간의 조건에서 처리함으로써값 3.1의 초딥드로잉용 강판의 제조가능함이 개시되어 있다. 그러나, 상기의 방법은 전냉연압하율이 90%로 극히 높기 때문에 통상 사용되는 냉연강판의 판두께 : 0.6mm이상의 것을 제조할 수 없다. 또한 상기의 잡지에는값의 면내이방성 및 영률에 대해서는 아무런 언급이 없다.

한편, 강성이 우수한 냉연강판의 제조방법에 대해서도 제안되어 있다. 예를들면, 일본 특개소 57-181361호 공보에는 C : 0.002중량%,Si : 0.02중량%, Mn : 0.42중량%, P : 0.08중량, S : 0.11중량%, N : 0.0045중량%, A1 : 0.03중량%, B : 0.0052중량%를 함유하는 조성의 강을 냉간압연후 850℃, 1분간의 연속소둔을 실시함으로써, 영률(평군치)이 23020kgf/mm2인 강성이 우수한 냉연강판의 제조가능함이 개시되어 있다. 그러나,값에 대해서는 아무런 언급도 없고, 따라서 충분한 딥드로잉성을 갖고 있다고 말할 수가 없다.

따라서, 본 발명의 목적은 강성분 및 냉연-소둔 조건을 최적화함으로써 종래보다 현저히 우수한 딥드로잉성과 작은 면내이방성 또는 우수한 강성을 갖는 냉연강판 및 그의 제조방법을 제공하는데 있다.

이를 위해 본 발명의 일양상에 의하면, C : 0.005중량% 이하, Si : 0.01중량% 이하, Mn : 1.0중량% 이하, P : 0.1중량% 이하, S : 0.05중량% 이하, A1 : 0.01∼0.10중량%, N : 0.005중량% 이하 ; 및 Ti : 0.01∼0.15중량%, Nb : 0.001∼0.05중량%, B : 0.0001∼0.0020중량%로 이루어지는 군에서 선택되는 1종 또는 2종 이상을 함유하고 잔부는 Fe 및 불가피한 불순물로 이루어지며, 랜크포드값(값)이 2.8이고 최대값 rmax과 최소값 rmin의 차이( rmax- rmin)가 rmax- rmin 0.5의 조건을 만족시키는 딥드로잉용 냉연강판이 제공된다. 또한 상기 냉연강판은 전술한 랜크포드값과 23,000kg/mm2이상의 영률을 갖는다.

본 발명의 또 다른 양상에 의하면, 상기 조성의 블랭크강제를 만드는 단계, 상기 강재를 열간압연하는 단계, 상기 강재를 30% 이상의 압하율로 1차 냉간압연하는 단계, 상기 강재를 재결정온도와 920℃ 사이의 온도에서 중간소둔하는 단계, 상기 강재를 전압하율이 78% 이상이 되도록 30% 이상의 압하율로 2차 냉간압연을 실시하는 단계, 및 상기 강재를 재결정온도와 920℃ 사이의 온도에서 최종 소둔하는 단계로 구성되는 딥드로잉용 냉연강판의 제조방법이 제공된다.

본 발명의 상기 목적 및 여타 목적, 특징을 첨부도면을 참조하여 상세히 설명한다.

C : 0.002중량%, Si : 0.01중량%, Mn : 0.11중량%, P : 0.010중량%, S : 0.011중량%, A1 : 0.05중량%, N : 0.002중량%, Ti : 0.032중량%, Nb : 0.008중량%를 함유하고 잔부는 거의 Fe로 이루어지는 조성의 강슬라브를 준비하였다. 이 강슬라브를 강판두께 : 6mm로 열연한 다음, 1차 냉연을 66%의 압하율로 실시하는 단계, 중간소둔단계, 및 최종소둔을 870℃, 20초간 실시하는 단계를 실시하였다. 이 공정을 다수의 시험 샘플들에 대해서 중간소둔의 온도를 변화시켜가면서 실시하고, 최종소둔후의 상기 시험샘플들의값 평균랜크포드값을 측정하였다. 이 강의 재결정온도는 약 720℃였다.

제 1 도는값과 면내이방성(rmax- rmin)에 미치는 중간소둔온도의 영향에 대한 측정결과를 나타내고 있다. 제 1 도에서 알수 있는 바와 같이,과 면내이방성(rmax- rmin)은 중간소둔온도에 대한 의존성이 크다는 것을 나타내고 있다. 중간소둔온도가 재결정온도와 이 재결정온도에 80℃를 더한 온도(재결정온도 +80℃) 사이에 있을 경우에 2.8 및 rmax- rmin 0.5의 상태가 얻어졌다.

C : 0.002중량%, Si : 0.02중량%, Mn : 0.13중량%, P : 0.011중량%, S : 0.010중량%, A1 : 0.05중량%, N : 0.002중량%, Ti : 0.031중량%, Nb : 0.007중량%를 함유하고 잔부는 거의 Fe로 이루어지는 조성의 강슬라브를 준비하였다. 이 강슬라브를 6mm두께의 강판으로 열연한 다음, 1차 냉연, 850℃, 20초간의 중간소둔, 2차 냉연 및 850℃, 20초간의 최종소둔을 포함하는 일련의 단계들을 실시하였다. 이 공정을 여러개의 시편에 대해 전압하율을 88%로 일정하게 하여 1차 및 2차 냉연압하율을 각각 변화시켜가면서 실시하고, 최종소둔후의및 영률을 측정하였다. 영률은 압연방향과 일치하는 L방향, 압연방향에 대해 45°를 이루는 D방향, 및 압연방향에 대해 90°를 이루는 C방향으로 측정하였으며, 측정된 값들의 평균값을 영률로서 사용하였다.

제 3 도는 최종소둔후의 강재의및 영률에 미치는 1차-2차 냉연압하율 배분의 영향에 대한 측정결과를 나타내고 있다. 제 3 도에서 보는 바와같이,과 영률은 압하율의 배분에 대한 의존성이 크다는 것을 나타내고 있다. 더 큰 값을 얻기 위해서는, 1차 냉연을 적어도 5%의 압하율로 실시할 필요가 있다. 또한, 큰과 큰 영률을 동시에 얻기 위해서는, 1차 냉연을 적어도 50%의 압하율로, 2차 냉연을 1차 냉연압하율보다 약간 더 작은 압하율로 실시하는 것이 중요하다.

제 4 도는 1차 냉연압하율과 2차 냉연압하율의 차이와 영률간의 관계에 대한 측정결과를 나타내고 있다. 제 4 도에서 알수 있는 바와같이, 1차 냉연압하율과 2차 냉연압하율의 차이가 30% 이하인 경우에 양호한 영률이 얻어졌음이 판명되었다.

다음은 본 발명에서 중요한 인자들의 수치 한정 이유를 설명한다.

(1) 강성분

본 발명에서 강성분은 중요한 인자이다.

강은 C : 0.005중량% 이하, Si : 0.1중량% 이하, Mn : 1.0중량% 이하, P : 0.1중량% 이하, S : 0.5중량% 이하, Al : 0.01∼0.10중량%, N : 0.005중량% 이하 ; 및 Ti : 0.01∼0.15중량%, Nb : 0.001∼0.05중량%, B : 0.0001∼0.0020중량%로 이루어지는 군에서 선택되는 1종 또는 2종 이상을 함유하는 조성을 가져야 한다. 또 필요에 따라 Sb : 0.001~0.02중량%를 함유시킬 수도 있다.

C : 0.005중량% 이하

고딥드로잉성을 얻기 위해서는, C함량은 적은 것이 바람직하나 0.005중량% 이하일때 딥드로잉성에 거의 영향을 주지 않는다. 이 때문에, C함량은 0.005중량% 이하로 한정하였다.

Si : 0.1중량% 이하

Si는 강을 강화하는 작용이 있고, 소량의 강도에 따라 적정량을 첨가하지만 그 함량이 0.1중량%를 초과하면 딥드로잉성에 악영향을 주므로 0.1중량% 이하로 한정하였다.

Mn : 1.0중량% 이하

Mn은 강을 강화하는 작용이 있고, 소망의 강도에 따라 적정량을 첨가하지만 그 함량이 0.1중량%를 초과하면 딥드로잉성에 악영향을 주므로 1.0중량% 이하로 한정하였다.

P : 0.1중량%이하

중량%도 역시 강을 강화하는 작용이 있고, 소망의 강도에 따라 적정량을 첨가하지만 그 함량이 0.1중량%를 초과하면 딥드로잉성에 악영향을 주므로 0.1중량% 이하로 한정하였다.

S : 0.05중량% 이하

고딥드로잉성을 얻기 위해서는, S함량은 적으면 적을수록 딥드로잉성을 향상시키기 때문에 아주 적게 하는 것이 바람직하다. 그러나 S함량은 0.05%를 초과하면 딥드로인서에 악영향을 주므로 0.05% 이하로 한정하였다.

Al : 0.01∼0.10%

Al은 탈산제로서 후술하는 탄질화물형성 원소의 수득율을 향상시키기 위해 첨가하지만, 그 함량이 0.010% 이하이면 첨가효과가 없고 0.10중량%를 초과하여 첨가하여도 악영향을 주기 때문에 0.01∼0.10%로 한정하였다.

N : 0.005% 이하

고딥드로잉성을 얻기 위해선, N함량은 적으면 적을수록 딥드로잉성을 향상시키기 때문에 아주 적게 하는 것이 바람직하다. 그러나 N함량은 0.005%를 초과하면 딥드로잉성에 악영향을 주므로 0.005% 이하로 한정하였다.

Ti : 0.01∼0.15%

Ti 는 탄질화물형성 원소이고, 강중의 C와 N의 고응을 감소시켜 딥드로잉성을 개선하는 [111]결정방위를 우선적으로 형성시키기 때문에 첨가한다. 그러나, 그 함량이 0.01% 이하이면 첨가효과가 없고, 0.15%를 초과하여 첨가하여도 그 이상의 효과는 얻어지지 않고 오히려 강판의 표면성 및 연성이 저하하기 때문에 0.01~0.15%로 한정하였다.

Nb : 0.001~0.5%

Nb는 탄질화물형성 원소이고, 강중의 C고응을 감소시키는 동시에 열연강판조직의 미세화를 촉진시켜 딥드로잉성을 개선하는 〔111〕결정방위를 우선적으로 형성시키기 때문에 첨가된다. 그러나 그 함량이 0.001%이하이면 첨가효과가 없고, 0.05%를 초과하여 첨가하여도 그 이상의 효과는 얻어지지 않고 오히려 강판의 표면성 및 연성이 저하하기 때문에 0.001∼0.05%로 한정하였다.

B : 0.0001∼0.0020중량%

B는 내(耐) 2차 가공 취성의 개선에 유효하게 기여하지만, 그 함량이 0.0001%이하이면 첨가효과가 없고, 0.0020%를 초과하면 딥드로잉성에 악영향을 주므로 0.0001∼0.0020%로 한정하였다.

Sb : 0.001∼0.20%

Sb는 상자형(batch-type) 소둔시의 강의 질화를 방지하는데 효과적인 원소이다. 그러나, 그 함량이 0.001% 이하이면 첨가효과가 없고 0.20%를 초과하면 강판의 표면성이 저하되기 때문에 0.001∼0.02%로 한정하였다.

(2)냉연-소둔 공정

냉연-소둔 공정은 본 발명에서 가장 중요하다.

C : 0.005중량% 이하, Si : 0.01중량% 이하, Mn : 1.0중량% 이하, P : 0.1중량%이하, S : 0.05중량 이하%, A1 : 0.01∼0.10중량%, N : 0.005중량% 이하 ; 및 Ti : 0.01∼0.15중량%, Nb : 0.001∼0.05중량%, B : 0.0001∼0.0020중량%로 이루어지는 군에서 선택되는 1종 또는 2종 이상을 함유하고, 잔부는 Fe 및 불가피한 불순물로 이루어지는 강판을 냉연-소둔한다.

상기 냉연-소둔은 1차 냉연을 30% 이상의 압하율로 실시하는 단계, 중간소둔을 재결정온도와 920℃ 사이의 온도에서 실시하는 단계, 2차 냉연을 전압연압하율이 78% 이상이 되도록 30% 이상의 압하율로 실시하는 단계, 및 최종소둔을 재결정온도와 920℃사이의 온도에서 실시하는 단계에 의해 실시할 필요가 있다.

상기 중간소둔을 재결정온도와 이보다 80℃ 더 높은 온도 (재결정온도+80℃)사이의 온도에서, 상기 최종소둔을 중간소둔온도보다 50℃ 더 높은 온도 (중간소둔온도+50℃)와 920℃ 사이의 온도에서 실시할 때 2.8의과 rmax-rmin 0.5의 면내이방성(rmax-rmin)이 달성될 수 있다. 또한 1차 냉연을 50% 이상의 압하율로 , 중간소둔을 재결정온도보다 80℃ 더 높은 온도(재결정온도 +80℃)와 920℃사이의 온도에서, 2차 냉연을 1차 냉연의 압하율보다 더 작고 1차 냉연의 압하율과의 차이가 30% 이내의 압하율로 실시할 때 2.8의과 23,000kg/mm2의 영률이 동시에 달성될 수 있다.

1차 냉연 또는 2차 냉연의 압하율이 305이하에서는, 냉연시에 적절한 냉연집합조직이 형성되지 않기 때문에 중간소둔 또는 최종소둔시에 딥드로잉성에 유리한 〔111〕결정방위가 형성되기 어렵다. 그 결과,〔111〕결정방위가 우선적으로 형성되지 않아 딥드로잉성이 저하된다.

제 2 도는 전냉연압하율과의 관계를 나타내고 있다. 제 2 도에서 알수 있는 바와같이, 전냉연압하율이 78%이하이면 최종소둔후에 강한 〔111〕결정방위가 형성되지 않아 높은을 얻기각 어렵다.

또한 높은 영률을 얻기 위해서는, 2차 냉연압하율이 1차 냉연압하율보다 더 작고 그 차이가 305 이하일 필요가 있다. 그 이유에 대해서는 아직 명확하지는 않으나, 영률은 집합조직에 의존하기 때문에 상기의 압하율 배분으로 냉연 및 소둔을 실시한 경우에 평균 영률이 최대가 되는 재결정집합조직이 형성되기 때문이라고 생각된다.

중간소둔 및 최종소둔은 공히 연속소둔법 또는 상자형 소둔법에 의해 실시될 수 있다. 그러나, 중간소둔은 재결정온도와 920℃ 사이의 온도에서 실시되어야 한다. 중간소둔을 재결정온도 이하의 온도에서 실시하면, 중간소둔후에 〔100〕결정방위가 많이 형성되기 때문에 2차 냉연과 최종소둔후에 얻어진 제품에서 딥드로잉성이 저하된다. 한편, 920℃보다 높은 온도범위에서 소둔을 실시하면, α→γ 변태에 의해 결정방위가 랜덤(random)화 된다.

의 면내이방성을 감소시키기 위해서는, 중간소둔은 재결정온도와 이보다 80℃높은 온도(재결정온도+80°)사이의 온도에서, 또 최종소둔은 중간소둔온도보다 50℃높은 온도(중간소둔온도+50℃)와 920℃사이의 온도에서 실시할 필요가 있다. 재결정온도보다 80℃ 더 높은 온도(재결정온도+80℃)에서 중간소둔을 실시하면 재결정입자가 커지지 않아 2차 냉연과 최종소둔후에 〔110〕결정방위가 많이 형성되는 결과 면내이방성이 커진다. 중간소둔온도보다 50℃ 더 높은 온도(중간소둔온도+50℃)에서 최종소둔을 실시하면 〔111〕결정방위가 우선적으로 형성되어이 높아지고 면내이방성이 감소된다.

높은 강성을 얻기 위해서는, 중간소둔온도는 재결정온도보다 80℃ 더 높은 온도(재결정온도+80℃)와 920℃사이의 온도에서, 또 최종소둔온도는 700∼920℃사이의 온도에서 실시할 필요가 있다. 중간소둔온도가 재결정온도보다 80℃ 더 높은 온도(재결정온도+80℃) 이하인때 또는 최종소둔온도가 700℃ 이하인 때에는 우수한 강성을 얻을 수 없다.

본 발명에 의하면, 최종소둔후의 냉연강판은 필요에 따라 조질 압연(temper rolling)을 하는 경우도 있다. 본 발명에 의한 강판은 용융아연도금 또는 전기 아연도금한 후에 사용될 수도 있다.

[실시예 1]

표 1에 나타낸 조성의 강슬라브를 표 2에 나타낸 여러 조건하에서 1차 냉연단계, 중간소둔단계, 2차 냉연단계 및 최종소둔단계를 실시하였다. 이렇게 얻은 샘플의 재료특성에 대하여 조사한 결과를 표 2에 나타내었다. 인장특성은 JIS 5호 인장시험편을 사용하여 측정하였다.은 15%의 인장예비변형을 부여한 후 3점법, 즉 압연방향과 일치하는 L방향, 압연방향에 대해 45°인 D방향, 및 압연방향에 대해 90°인 C방향으로 측정한 값들의 평균값으로 구하였다. r의 면내이방성은 여러 방향으로 10°간격으로 측정하여 최대값'rmax)과 최소값(rmin)의 차이 (rmax-rmin)를 구하였다.

상기 샘플을 표 3에 나타낸 조건하에서 2차 냉연을 한후 최종소둔과 아연피막을 연속 용융 아연도금 라인에서 실시하여 용융 아연도금 강판을 얻었다. 이렇게 얻은 도금 강판의 재료특성에 대하여 조사한 결과를 표 3에 나타내었다. 아연도금한 강판과 아연합금도금한 강판의 2종류의 강판을 시험샘플로 사용하였다.

상기 샘플을 표 4에 나타낸 조건하에서 2차 냉연과 최종소둔을 한후 전기 아연도금피막을 하여 전기아연도금 피막강판을 얻었다. 이렇게 얻은 도금강판의 재료특성에 대하여 조사한 결과를 표 4에 나타내었다. 아연도금함 강판, 아연-니켈 합금도금한 강판, 아연-철의 2층 도금한 강판의 3종류의 강판을 시험샘플로 사용하였다.

[실시예 2]

표 5에 나타낸 조성의 강슬라브를 표 6에 나타낸 조건하에서 1차 냉연단계, 중간소둔단계, 2차 냉연단계 및 최종 소둔단계를 실시하였다. 이렇게 얻은 샘플의 재료특성에 대하여 조사한 결과를 표 6에 나타내었다. 영률은 자기 진동된 샘플의 공진주파수를과 마찬가지로 3방향, 즉 압연방향과 일치하는 L방향, 압연방향에 대하여 45°인 D방향 및 압연방향에 대하야 90°인 C방향으로 측정하여 얻은 값들의 평균값으로 구하였다.

상기 샘플을 표 7에 나타낸 조건하에서 2차냉연을 한후 최종소둔과 아연피막을 연속 응용 아연도금 라인에서 실시하여 용융 아연도금 강판을 얻었다. 이렇게 얻은 도금 강판의 재료특성에 대하여 조사한 결과를 표 7에 나타내었다. 아연도금 강판과 아연합금 도금한 강판의 2종류의 강판을 시험샘플로 사용하였다.

상기 샘플을 표 8에 나타낸 조건하에서 2차 냉연 및 최종소둔을 한후 전기아연도금 피막하여 전기아연도금 피막강판을 얻었다. 이렇게 얻은 도금강판의 재료특성에 대하여 조사한 결과를 표 8에 나타내었다. 아연도금한 강판, 아연-니켈 합금도금한 강판및 아연-철의 2층 도금한 강판의 3종류의 강판을 시험샐플로 사용하였다.

[표 1]

[표 2]

*1상자형 소둔 사이클에서의 재결정온도

*2상자형 소둔

[표 3]

*최종소둔 : 용융아연도금라인

[표 4]

*전기도금라인

[표 5]

[표 6]

*상자형 소둔

[표 7]

*최종소둔 : 용융아연도금라인

[표 8]

*전기도금라인

Claims (8)

- 딥드로잉용 냉연강판의 제조방법에 있어서, C : 0.005중량% 이하, Si : 0.1중량% 이하, Mn : 1.0중량% 이하, P : 0.1중량% 이하, S : 0.05중량% 이하, Al : 0.01∼0.10중량%, N : 0.005중량% 이하 ; 및 Ti : 0.01∼0.15중량%, Nb : 0.001∼0.05중량%, B : 0.0001∼0.0020중량%로 이루어지는 조성의 블랭크강재를 준비하는 단계, 상기 강재를 열연하는 단계, 상기 강재를 30% 이상의 압하율로 1차 냉연하는 단계, 상기 강재를 재결정 온도와 920°사이의 온도에서 중간 소둔하는 단계, 상기 강재를 전냉연압하율이 78% 이상이 되도록 30% 이상의 압하율로 2차 냉연하는 단계, 그리고 상기 강재를 재결정온도와 920℃ 사이의 온도에서 최종소둔하는 단계로 구성되는 딥드로잉용 냉연강판의 제조방법.

- 제 1 항에 있어서, 상기 중간소둔을 재결정온도와 이보다 80℃ 더 높은 온도(재결정온도+80°)사이의 온도에서 실시하고, 상기 최종소둔을 중간소둔온도보다 50°더 높은 온도(중간소둔온도+50℃)와 920℃ 사이의 온도에서 실시함을 특징으로 하는, 면내이방성이 작은 딥드로잉용 냉연강판의 제조방법.

- 제 1 항에 있어서, 상기 1차 냉연을 50% 이상의 압하율로 실시하고, 상기 중간소둔을 재결정온도보다 80℃ 더 높은 온도(재결정온도+80℃)와 920℃ 사이의 온도에서 실시하고, 상기 2차 냉연을 1차 냉연압하율과 2차 냉연압하율의 차이가 30% 이하가 되도록 상기 1차 냉연압하율보다 더 작은 냉연압하율로 실시하고, 상기 최종소둔을 700℃와 920℃ 사이의 온도에서 실시함을 특징으로 하는, 강성이 우수한 딥드로잉용 냉연 강판의 제조방법.

- 제 1 항에 내지 제 3항중 어느 한 항에 있어서, 상기 블랭크 강재가 Sb : 0.001∼0.20중량%를 더 함유하는 것을 특징으로 하는 딥드로잉용 냉연강판의 제조방법.

- C : 0.005중량% 이하, Si : 0.1중량% 이하, Mn : 1.0중량% 이하, P : 0.1중량% 이하, S : 0.05중량% 이하, Al : 0.01∼0.10중량%, N : 0.005중량% 이하 ; 및 Ti : 0.01∼0.15중량%, Nb : 0.001∼0.05중량%, B : 0.0001∼0.0020중량%로 이루어지는 군에서 선택되는 1종 또는 2 종 이상을 함유하고 잔부는 Fe 및 불가피한 불순물로 이루어지는 조성을 가지며, 랜크포드값()2.8 이고, 최대값 rmax와 최소값 rmin의 차이가 rmax- rmin 0.5인 딥드로잉용 냉연강판.

- C : 0.005중량% 이하, Si : 0.1중량% 이하, Mn : 1.0중량% 이하, P : 0.1중량% 이하, S : 0.05중량% 이하, Al : 0.01∼0.10중량%, N : 0.005중량% 이하 ; 및 Ti : 0.01∼0.15중량%, Nb : 0.001∼0.05중량%, B : 0.0001∼0.0020중량%로 이루어지는 군에서 선택되는 1종 또는 2 종 이상을 함유하고 잔부는 Fe 및 불가피한 불순물로 이루어지는 조성을 가지며, 랜크포드값()2.8 이고, 영률이 23,000kg/mm2이상인 것을 특징으로 하는 딥드로잉용 냉연강판.

- 제 5 항에 있어서, 상기 강판이 Sb : 0.001∼0.20중량%를 더 함유하는 것을 특징으로 하는 딥드로잉용 냉연강판.

- 제 6 항에 있어서, 상기 강판이 Sb : 0.001∼0.20중량%를 더 함유하는 것을 특징으로 하는 딥드로잉용 냉연강판

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP1-232699 | 1989-09-11 | ||

| JP1232700A JPH07110976B2 (ja) | 1989-09-11 | 1989-09-11 | 面内異方性の小さい深絞り用冷延鋼板の製造方法 |

| JP1-232700 | 1989-09-11 | ||

| JP1232699A JPH0397812A (ja) | 1989-09-11 | 1989-09-11 | 深絞り用冷延鋼板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR910006509A KR910006509A (ko) | 1991-04-29 |

| KR930003598B1 true KR930003598B1 (ko) | 1993-05-08 |

Family

ID=26530615

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019900014319A KR930003598B1 (ko) | 1989-09-11 | 1990-09-11 | 딥드로잉용 냉연강판 및 제조방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US5041166A (ko) |

| EP (1) | EP0417699B1 (ko) |

| KR (1) | KR930003598B1 (ko) |

| AU (1) | AU624992B2 (ko) |

| CA (1) | CA2024945C (ko) |

| DE (1) | DE69021471T2 (ko) |

| TW (1) | TW203628B (ko) |

Families Citing this family (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE69323441T2 (de) * | 1992-03-06 | 1999-06-24 | Kawasaki Steel Co | Herstellung von hoch zugfestem Stahlblech mit ausgezeichneter Streckbördel-Verformfähigkeit |

| EP0565066B1 (en) * | 1992-04-06 | 1997-07-02 | Kawasaki Steel Corporation | A tin mill black plate for canmaking, and method of manufacturing |

| US5360493A (en) * | 1992-06-08 | 1994-11-01 | Kawasaki Steel Corporation | High-strength cold-rolled steel sheet excelling in deep drawability and method of producing the same |

| US5356493A (en) * | 1992-07-08 | 1994-10-18 | Nkk Corporation | Blister-resistant steel sheet and method for producing thereof |

| US5587027A (en) * | 1994-02-17 | 1996-12-24 | Kawasaki Steel Corporation | Method of manufacturing canning steel sheet with non-aging property and superior workability |

| FR2736933B1 (fr) * | 1995-07-18 | 1997-08-22 | Lorraine Laminage | Procede de fabrication d'une bande de tole mince a emboutissabilite amelioree |

| JPH1150211A (ja) * | 1997-08-05 | 1999-02-23 | Kawasaki Steel Corp | 深絞り加工性に優れる厚物冷延鋼板およびその製造方法 |

| JPH11305987A (ja) | 1998-04-27 | 1999-11-05 | Matsushita Electric Ind Co Ltd | テキスト音声変換装置 |

| US6143241A (en) * | 1999-02-09 | 2000-11-07 | Chrysalis Technologies, Incorporated | Method of manufacturing metallic products such as sheet by cold working and flash annealing |

| US6361624B1 (en) | 2000-09-11 | 2002-03-26 | Usx Corporation | Fully-stabilized steel for porcelain enameling |

| KR100711356B1 (ko) * | 2005-08-25 | 2007-04-27 | 주식회사 포스코 | 가공성이 우수한 아연도금용 강판 및 그 제조방법 |

| CN104264075B (zh) * | 2005-12-09 | 2018-01-30 | Posco公司 | 具有优异成形性和涂覆特性的高强度冷轧钢板,由其制成的锌基金属镀钢板及制造方法 |

| DE102006039307B3 (de) * | 2006-08-22 | 2008-02-21 | Thyssenkrupp Steel Ag | Verfahren zum Beschichten eines 6-30 Gew.% Mn enthaltenden warm- oder kaltgewalzten Stahlbands mit einer metallischen Schutzschicht |

| CN102628140A (zh) * | 2012-03-22 | 2012-08-08 | 内蒙古包钢钢联股份有限公司 | 一种超深冲if钢及其二次冷轧工艺 |

| CN102690990A (zh) * | 2012-06-01 | 2012-09-26 | 内蒙古包钢钢联股份有限公司 | 一种Nb+Ti-IF钢二冷轧工艺及再结晶退火方法 |

| CN102747270A (zh) * | 2012-07-31 | 2012-10-24 | 内蒙古包钢钢联股份有限公司 | 一种制备超深冲if钢{111}<110>织构的方法 |

| US9303295B2 (en) * | 2012-12-28 | 2016-04-05 | Terrapower, Llc | Iron-based composition for fuel element |

| US10157687B2 (en) | 2012-12-28 | 2018-12-18 | Terrapower, Llc | Iron-based composition for fuel element |

| CN104233062B (zh) * | 2013-06-06 | 2017-04-26 | 上海梅山钢铁股份有限公司 | 一种短时间退火生产超深冲热镀锌钢板及其生产方法 |

| EP4109037A1 (en) | 2014-12-16 | 2022-12-28 | Greer Steel Company | Steel compositions, methods of manufacture and uses in producing rimfire cartridges |

| CN105420455A (zh) * | 2015-12-30 | 2016-03-23 | 苏州翔楼金属制品有限公司 | 一种汽车发动机摇臂专用冷轧合金钢带16MnCr5退火热处理工艺 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3959029A (en) * | 1970-11-21 | 1976-05-25 | Nippon Kokan Kabushiki Kaisha | Process of making cold reduced Al-stabilized steel having high drawability |

| JPS5333919A (en) * | 1976-09-10 | 1978-03-30 | Nippon Steel Corp | Production of cold rolled aluminum killed steel sheet with excellent deep drawability |

| JPS57181361A (en) * | 1981-04-28 | 1982-11-08 | Nippon Steel Corp | Large-sized cold rolled steel plate for forming with superior tensile rigidity and its manufacture |

| US4504326A (en) * | 1982-10-08 | 1985-03-12 | Nippon Steel Corporation | Method for the production of cold rolled steel sheet having super deep drawability |

| JPS5989727A (ja) * | 1982-11-12 | 1984-05-24 | Kawasaki Steel Corp | プレス成形性の優れた超深絞り用冷延鋼板の製造方法 |

| JPS59177327A (ja) * | 1983-03-25 | 1984-10-08 | Sumitomo Metal Ind Ltd | プレス加工用冷延鋼板の製造法 |

| CA1259827A (en) * | 1984-07-17 | 1989-09-26 | Mitsumasa Kurosawa | Cold-rolled steel sheets and a method of manufacturing the same |

| US4889566A (en) * | 1987-06-18 | 1989-12-26 | Kawasaki Steel Corporation | Method for producing cold rolled steel sheets having improved spot weldability |

| JPS644429A (en) * | 1987-06-26 | 1989-01-09 | Nippon Steel Corp | Manufacture of high-strength cold-rolled steel sheet with high (r) value |

| US4931106A (en) * | 1987-09-14 | 1990-06-05 | Kawasaki Steel Corporation | Hot rolled steel sheet having high resistances against secondary-work embrittlement and brazing embrittlement and adapted for ultra-deep drawing and a method for producing the same |

-

1990

- 1990-08-31 AU AU62059/90A patent/AU624992B2/en not_active Ceased

- 1990-08-31 US US07/576,661 patent/US5041166A/en not_active Expired - Lifetime

- 1990-08-31 TW TW079107322A patent/TW203628B/zh active

- 1990-09-10 CA CA002024945A patent/CA2024945C/en not_active Expired - Fee Related

- 1990-09-10 EP EP90117401A patent/EP0417699B1/en not_active Revoked

- 1990-09-10 DE DE69021471T patent/DE69021471T2/de not_active Expired - Fee Related

- 1990-09-11 KR KR1019900014319A patent/KR930003598B1/ko not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| TW203628B (ko) | 1993-04-11 |

| AU624992B2 (en) | 1992-06-25 |

| DE69021471T2 (de) | 1996-03-21 |

| EP0417699A3 (en) | 1992-03-18 |

| CA2024945A1 (en) | 1991-03-12 |

| CA2024945C (en) | 1994-01-04 |

| EP0417699B1 (en) | 1995-08-09 |

| DE69021471D1 (de) | 1995-09-14 |

| EP0417699A2 (en) | 1991-03-20 |

| US5041166A (en) | 1991-08-20 |

| KR910006509A (ko) | 1991-04-29 |

| AU6205990A (en) | 1991-03-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR930003598B1 (ko) | 딥드로잉용 냉연강판 및 제조방법 | |

| US7879160B2 (en) | Cold rolled dual-phase steel sheet | |

| CA2086283C (en) | Low-yield-ratio high-strength hot-rolled steel sheet and method of manufacturing the same | |

| KR100733017B1 (ko) | 고강도 냉연강판 및 그 제조방법 | |

| KR100259404B1 (ko) | 성형성이 우수한 박강판 및 그 제조방법 | |

| KR950007783B1 (ko) | 디프드로잉성이 우수한 디프드로잉용 냉간압연 고장력 강판 및 그 제조방법 | |

| CN113832386A (zh) | 一种高强度热轧基板、热镀锌钢及其制造方法 | |

| KR20040002768A (ko) | 초심가공용 고강도 박강판과 그 제조방법 | |

| KR960011798B1 (ko) | 고강성 및 우수한 프레스 가공성을 구비한 프레스 가공용 얇은 강판 | |

| CN108823498A (zh) | 一种汽车用热镀锌低合金高强钢及其生产方法 | |

| CN108913997B (zh) | 一种含磷高强钢及其制备方法 | |

| JP4177477B2 (ja) | 耐常温時効性とパネル特性に優れた冷延鋼板及び溶融亜鉛めっき鋼板の製造方法 | |

| JPH07110976B2 (ja) | 面内異方性の小さい深絞り用冷延鋼板の製造方法 | |

| JP2000087175A (ja) | 溶接後の成形性に優れ溶接熱影響部の軟化しにくい高強度鋼板 | |

| JP2671726B2 (ja) | 超深絞り用冷延鋼板の製造方法 | |

| JPH0826411B2 (ja) | 深絞り性に優れた高強度冷延鋼板の製造方法 | |

| JP2998582B2 (ja) | 深絞り性、打ち抜き加工性に優れた冷延鋼板とその製造方法 | |

| JP3755218B2 (ja) | プレス成形性及び耐肌荒れ性に優れた冷延鋼板の製造方法 | |

| JP2668543B2 (ja) | 打ち抜き性の優れた深絞り用冷延鋼板 | |

| JPH0953118A (ja) | 高ヤング率熱延鋼板の製造方法 | |

| JP3357415B2 (ja) | 伸びフランジ性に優れる超深絞り用冷延鋼板及びその製造方法 | |

| JP4041436B2 (ja) | 常温非時効性に優れた歪時効硬化型鋼板およびその製造方法 | |

| JP2000297348A (ja) | 母材の疲労特性及び溶接後の成形性に優れ溶接熱影響部の軟化しにくい高強度冷延鋼板および高強度表面処理鋼板 | |

| JPS60184669A (ja) | プレス成形性及びメツキ密着性にすぐれた溶融亜鉛メツキ鋼板 | |

| JPH08260095A (ja) | 耐デント性に優れた亜鉛めっき鋼板とその成形法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20060502 Year of fee payment: 14 |

|

| LAPS | Lapse due to unpaid annual fee |