KR910009044B1 - 고전도성, 고투과성 필름의 연속 부착방법 및 이의 장치 - Google Patents

고전도성, 고투과성 필름의 연속 부착방법 및 이의 장치 Download PDFInfo

- Publication number

- KR910009044B1 KR910009044B1 KR1019840001749A KR840001749A KR910009044B1 KR 910009044 B1 KR910009044 B1 KR 910009044B1 KR 1019840001749 A KR1019840001749 A KR 1019840001749A KR 840001749 A KR840001749 A KR 840001749A KR 910009044 B1 KR910009044 B1 KR 910009044B1

- Authority

- KR

- South Korea

- Prior art keywords

- substrate

- metal material

- metal

- chamber

- source

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims description 68

- 238000000151 deposition Methods 0.000 title description 9

- 239000000758 substrate Substances 0.000 claims description 112

- 239000000463 material Substances 0.000 claims description 95

- 239000007769 metal material Substances 0.000 claims description 63

- 239000004065 semiconductor Substances 0.000 claims description 32

- 229910052751 metal Inorganic materials 0.000 claims description 28

- 239000002184 metal Substances 0.000 claims description 28

- 239000010408 film Substances 0.000 claims description 26

- 238000010438 heat treatment Methods 0.000 claims description 25

- 238000001704 evaporation Methods 0.000 claims description 21

- 239000001301 oxygen Substances 0.000 claims description 18

- 229910052760 oxygen Inorganic materials 0.000 claims description 18

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 17

- 230000008020 evaporation Effects 0.000 claims description 15

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 claims description 11

- 229910044991 metal oxide Inorganic materials 0.000 claims description 11

- 150000004706 metal oxides Chemical class 0.000 claims description 11

- 239000010409 thin film Substances 0.000 claims description 11

- 229910001882 dioxygen Inorganic materials 0.000 claims description 10

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 9

- 229910052718 tin Inorganic materials 0.000 claims description 8

- 229910052793 cadmium Inorganic materials 0.000 claims description 5

- 229910052738 indium Inorganic materials 0.000 claims description 5

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 claims description 5

- 230000008018 melting Effects 0.000 claims description 5

- 238000002844 melting Methods 0.000 claims description 5

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 claims description 4

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 claims description 4

- 238000010894 electron beam technology Methods 0.000 claims description 4

- 239000000203 mixture Substances 0.000 claims description 4

- 239000000088 plastic resin Substances 0.000 claims description 4

- 229910052725 zinc Inorganic materials 0.000 claims description 4

- 239000011701 zinc Substances 0.000 claims description 4

- 230000006698 induction Effects 0.000 claims description 3

- 229910001220 stainless steel Inorganic materials 0.000 claims description 3

- 239000010935 stainless steel Substances 0.000 claims description 3

- 238000003860 storage Methods 0.000 claims description 3

- RHZWSUVWRRXEJF-UHFFFAOYSA-N indium tin Chemical compound [In].[Sn] RHZWSUVWRRXEJF-UHFFFAOYSA-N 0.000 claims 2

- 239000010410 layer Substances 0.000 description 43

- 238000000576 coating method Methods 0.000 description 15

- 238000004519 manufacturing process Methods 0.000 description 15

- 239000011248 coating agent Substances 0.000 description 11

- 238000006243 chemical reaction Methods 0.000 description 10

- 229910045601 alloy Inorganic materials 0.000 description 9

- 239000000956 alloy Substances 0.000 description 9

- 238000004804 winding Methods 0.000 description 9

- 125000004429 atom Chemical group 0.000 description 8

- 239000011521 glass Substances 0.000 description 6

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 6

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 5

- 125000004430 oxygen atom Chemical group O* 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- 229910006404 SnO 2 Inorganic materials 0.000 description 4

- 229910052787 antimony Inorganic materials 0.000 description 4

- 230000005540 biological transmission Effects 0.000 description 4

- 230000008021 deposition Effects 0.000 description 4

- 239000007789 gas Substances 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- 239000012780 transparent material Substances 0.000 description 4

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 3

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 3

- 229910021417 amorphous silicon Inorganic materials 0.000 description 3

- CXKCTMHTOKXKQT-UHFFFAOYSA-N cadmium oxide Inorganic materials [Cd]=O CXKCTMHTOKXKQT-UHFFFAOYSA-N 0.000 description 3

- 239000002019 doping agent Substances 0.000 description 3

- 239000012799 electrically-conductive coating Substances 0.000 description 3

- 229910052731 fluorine Inorganic materials 0.000 description 3

- 239000011737 fluorine Substances 0.000 description 3

- 150000002500 ions Chemical class 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 239000011733 molybdenum Substances 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 238000004544 sputter deposition Methods 0.000 description 3

- 238000002834 transmittance Methods 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- CFEAAQFZALKQPA-UHFFFAOYSA-N cadmium(2+);oxygen(2-) Chemical compound [O-2].[Cd+2] CFEAAQFZALKQPA-UHFFFAOYSA-N 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000010924 continuous production Methods 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229910003437 indium oxide Inorganic materials 0.000 description 2

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 2

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 2

- 238000001883 metal evaporation Methods 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 239000012495 reaction gas Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 229910001887 tin oxide Inorganic materials 0.000 description 2

- 0 CCC(C1)C2(CN)C1C2CC=CC* Chemical compound CCC(C1)C2(CN)C1C2CC=CC* 0.000 description 1

- CPFIWNCXQFVVLN-UHFFFAOYSA-N CN1C2C=C3C2C1C3 Chemical compound CN1C2C=C3C2C1C3 CPFIWNCXQFVVLN-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910000927 Ge alloy Inorganic materials 0.000 description 1

- 229910000846 In alloy Inorganic materials 0.000 description 1

- 229910000676 Si alloy Inorganic materials 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910001128 Sn alloy Inorganic materials 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 238000005275 alloying Methods 0.000 description 1

- 229910000808 amorphous metal alloy Inorganic materials 0.000 description 1

- 229910000410 antimony oxide Inorganic materials 0.000 description 1

- XXLJGBGJDROPKW-UHFFFAOYSA-N antimony;oxotin Chemical compound [Sb].[Sn]=O XXLJGBGJDROPKW-UHFFFAOYSA-N 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- KFCUPNHUPHDVJC-UHFFFAOYSA-N bromine azide Chemical compound BrN=[N+]=[N-] KFCUPNHUPHDVJC-UHFFFAOYSA-N 0.000 description 1

- 239000012159 carrier gas Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 238000011437 continuous method Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 229910021419 crystalline silicon Inorganic materials 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 238000007667 floating Methods 0.000 description 1

- YBMRDBCBODYGJE-UHFFFAOYSA-N germanium oxide Inorganic materials O=[Ge]=O YBMRDBCBODYGJE-UHFFFAOYSA-N 0.000 description 1

- 239000003779 heat-resistant material Substances 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 239000011810 insulating material Substances 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910001120 nichrome Inorganic materials 0.000 description 1

- 239000000615 nonconductor Substances 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- PVADDRMAFCOOPC-UHFFFAOYSA-N oxogermanium Chemical compound [Ge]=O PVADDRMAFCOOPC-UHFFFAOYSA-N 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000005546 reactive sputtering Methods 0.000 description 1

- 238000006748 scratching Methods 0.000 description 1

- 230000002393 scratching effect Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 229940071182 stannate Drugs 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 230000002194 synthesizing effect Effects 0.000 description 1

- 229910052715 tantalum Inorganic materials 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/56—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks

- C23C14/562—Apparatus specially adapted for continuous coating; Arrangements for maintaining the vacuum, e.g. vacuum locks for coating elongated substrates

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/18—Processes or apparatus specially adapted for the manufacture or treatment of these devices or of parts thereof

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Physics & Mathematics (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Electromagnetism (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Manufacturing Of Electric Cables (AREA)

- Photovoltaic Devices (AREA)

- Physical Vapour Deposition (AREA)

- Non-Insulated Conductors (AREA)

- Liquid Crystal (AREA)

Abstract

내용 없음.

Description

제1도는 각각의 전지층이, 바람직한 실시양태로서, 비결정성 반도체 합금으로부터 형성된 다수의 p-i-n형 전지를 중첩하여 이루어진 광전지 장치의 단편적인 절단면도이다.

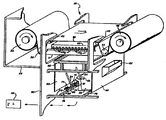

제2도는 기질재료의 움직이는 웹상에 광투과성, 전기전도성층을 연속적으로 부착시키기 위한 장치의 단편적인 사시도이다.

제3도는 제2도의 3-3선을 따라 절단한 본 발명의 연속적인 부착장치를 예시하는 단면도이다.

제4도는 금속재료를 효율적으로 수요하고 본 발명의 부착장치의 증기영역내에서 증발시키기 위해 사용되는 도가니로서 제2도와 제3도에 나타낸 저항적 가열 도가니의 확대도이다.

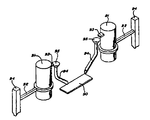

제5도는 선과 같은 금속재료원을 연속적으로 새로 보충하기에 적합한 본 발명의 바람직한 한 양태의 확대도이다.

제6도는 금속재료원을 연속적으로 새로 보충하기 위하여 금속재료를 호퍼-공급하는 본 발명의 또다른 바람직한 양태의 확대도이다.

본 발명은 고광투과성, 고전기전도성 박층 필름을 연속적으로 부착시키기 위한 방법과 장치에 관한 것이며, 특히, 반도체 장치의 제조과정 중의 한 단계로서 기질상에 이러한 필름을 연속적이고 효율적으로 부착시키기 위한 방법과 장치에 관한 것이다.

바람직한 한 양태로서, 본 발명은 광전지 장치의 제조과정 중의 한 단계로서 비결정성 반도체 재료의 표면상에 고전기전도성, 과광투과성, 저융점 금속산화물의 박층 필름을 연속적으로 부착시키기 위한 장치와 방법을 개선한 것이다. 본 명세서에 기술된 또 다른 바람직한 양태는 금속, 유리 및/또는 플라스틱 기질상에 저융점 산화물 필름을 부착시키는 것에 관한 것이다.

최근에, 상당한 노력의 결과로 비결정성 반도체 합금을 부착시키기 위한 시스템이 개발되어 왔으며, 각각의 시스템은 비교적 광범위한 분야에 망라되어 있으며, 이들은 도우핑되어 결정성 대상물에 상승하는 p-i-n형 전지와 p-n 접속장치를 생산할 수 있는 p형 및 n형 재료를 형성할 수 있다.

현재, 비결정성 규소 및/또는 게르마늄 합금은 글로우방전(glow discharge)에 의하거나 (1) 에너지 차이내에서 부분적 상태의 허용 가능한 농도를 갖고, (2) 양질의 전기적 특성을 제공하는 거의 동등한 다른 분해 기술로 제조가 가능하다. 이러한 기술의 하나는 1980년 10월 7일에 허여된 스탠포드 알.오브신스키 및 알런 마단의 미합중국 특허 제4,226,898호(참조, Amorphours Semiconductors Equivalent to Crystalline Semicondoctor)에 상세히 발표되었으며, 또 다른 유사한 증착 기술은 동일한 제목으로 1980년 8월 12일에 허여된 스탠포드 알.오브신스키와 마사쓰구 이즈의 미합중국 특허 제4,217,374호에 자세히 기술되어 있다. 이러한 특허문헌에서 발표된 바와같이, 비결정성 규소 반도체 재료에 도입된 불소는 그 내부에 부분적 홈결상태의 밀도를 사실상 감소시키고 다른 합금재료의 첨가를 용이하게 한다.

광전지 장치의 효율을 증가시키기 위해 다중전지를 이용하려는 개념은 이.디.잭슨에 의해 1955년초에 이미 검토되었고, 1960년 8월 16일에 미합중국 특허 제2,949,498호로 허여되었다. 여기에서 검토된 다중전지는 p-n 접합 결정 반도체 장치를 이용하였다. 본래, 이 개념은 태양 스펙트럼의 여러 부분을 좀 더 효과적으로 수집하고 개회로 전압(Voc)을 증가시키기 위해 상이한 밴드 간격(band gap)의 이용에 관한 것이다. 탠덤식 전지장치는 광(光)이 각 전지를 연속적으로 통과하고, 큰 밴드 간격 재료가 하나이상의 작은 밴드간격 재료를 수반하여 그 앞의 전지 또는 층을 통과한 광을 흡수하는 둘 이상의 전지를 갖는다.

광전지의 제조를 위한 배치(batch)방법에 한정되는 결정규소와는 달리, 비결정성 규소 합금을 현재 매우 큰 용적의 연속 진행시스템에서 광전지 제조를 위해 광역 기질상에 다중층으로 부착시킬 수 있다. 예를들면, 이러한 종류의 연속 진행시스템은 다음와 같은 계류중인 특허원에 발표되었다 : p-도우핑 규소 필름의 제조방법과 이를 위한 장치란 명칭하에 1980년 5월 19일에 출원된 특허원 제151,301호, 비결정성 반도체 재료를 부착시키기 위한 연속적인 시스템이란 명칭하에 1981년 3월 16일에 출원된 특허원 제244,386호, 연속적인 비결정성 광전지 제조시스템이란 명칭하에 1981년 3월 16일 출원된 특허원 제240,493호, 다중 챔버 부착 및 분리시스템과 방법이란 명칭하에 1981년 9월 28일에 출원된 특허원 제306,146호, 탠덤식 비결정성 광전지를 연속적으로 제조하기 위한 방법과 장치란 명칭하에 1982년 3월 19일에 출원된 특허원 제359,825호등이다. 이러한 출원들에 기재된 바와 같이, 예를들면 강철로부터 제조된 기질을 연속부착 챔버를 통해 연속적으로 진행시킬 수 있으며, 각 챔버는 특수 전도성 반도체 재료를 부착시킨다.

오늘날 비결정성 반도체 장치는 합금의 전기적 성질에 심한 영향을 끼치지 않고 상태감소 요소와 밴드간격 조절요소의 적어도 하나의 밀집상태를 인입시키는 층화 또는 밀집화 기술에 의해 제조가 가능하다. 이러한 방법들은 조성적으로 다양한 재료와 이 재료를 합성하는 방법이란 명칭하에 1982년 9월 23일에 출원한 스탠포드 알.오브신스키의 미합중국 특허원 제422,155호, 및 최적 도우핑과 밴드 간격 조절 광반응성 비결정 합금 및 이의 장치란 명칭하에 1982년 11월 19일에 출원된 스탠포드 알.오브신스키와 마사쓰구이즈의 미합중국 특허원 제422,895호에 기술되어 있다.

부착을 달성하기 위해 사용된 기술과 상관없이, 반도체 합금층의 부착에 따른, 추가적 부착방법은 분리된 환경조건에서나 연속적인 방법의 한 부분으로서 행할 수 있다.

이 단계에서, 전기전도성, 광투과성 재료의 투명하거나 반투명한 박층 필름은 TOC(투명한 전도산화물)라 일컬어지며, 예를들면, 인듐과 주석의 합금으로 구성되었으며, 산소(ITO)가 첨가되었다. 본 발명은 우선 비결정성 반도체 재료의 본체 상부에 전도성, 투과성 박층 필름 등을 부착시키기 위한 방법과 장치에 관한 것이다.

또한 가시범위에서 고광투과성인 전기전도성 박층 필름은 다른 중요한 광학적 전기분야에 다양하게 사용된다. 특히, 이러한 필름들은 대전방지용 피복물, 광전도성 저장장치내의 전극, 액정과 전기크롬 표시장치(electrochromic display)중의 전극, 광열흡수장치 및 광전지 장치내의 활성 또는 비활성층 등에 사용될 수 있다.

오늘날, 상기의 대량적인 목적을 위해 사용되는 투명하고 전기전도성이 있는 얇은 금속 산화물 피복물은 통상 SnO2와 안티몬 또는 다른 성분으로 도우핑된 SnO2와 같은 주석 산화물, CdO와 주석이 도우핑된 카드늄 산화물과 같은 카드늄-산화재료로 구성된다. 그러나, 주목할 것은 IN2O3, SnO2및 ZnO와 같은 재료는 도우핑제(dopant)와 결합하지 않는 전기 절연체란 점이며, 다수의 산소공백상태를 발달시키는 한 방법으로 제조된다는 점이다. 주석은 통상 인듐 산화물의 도우핑에 사용되는 반면에, 카드늄, 비스무스 및 몰리브덴과 같은 다른 금속도 또한 사용될 수 있다. 유사하게, 안티몬은 통상적으로 이산화 주석을 도우핑하는데 사용되는 반면에, 카드늄, 몰리브덴 및 인듐과 같은 금속이 사용될 수도 있다.

인듐 산화물에 대한 도우핑제로서 주석과 이산화 주석에 대한 도우핑제로서 안티몬과 함께 반사를 최소화 하는 굴절율을 갖는 상기 재료는 특히 반도체 재료상에 전기전도성, 광투과성 박층 필름으로 사용하기에 매우 적당하다. 이것은, 특히 표면으로부터 반사를 최소화시키기 위하여 이들이 광학적 두께로 낙관하는 약 550Å 두께로 부착될 때 가능케한다.

여러 제조방법들이 상기에서 검토된 양질의 투명, 전도성 박층 피복물을 형성하는데 사용되고 있다. 첫번째 제조기술은 직류 또는 고주파 신호가 작용 가스로부터 이온들을 발생시키고, 이 이온이 강하게 유인되어 금속-산화물 표적물을 공격함으로써 기질상에 부착을 위한 표적의 금속-산화물질을 방출시키는 스퍼터링 방법이다. 이의 한 변형으로, 반응성 스퍼터링으로 언급된 직류 또는 고주파 스퍼터링 신호는 금속 표적물과 함께 사용한다. 이 방법은 방출된 금속 또는 금속과 산소와의 후방출반응에 의해 부착용 재료가 생성됨을 특징으로 하며, 반응은 스퍼터링 신호에 의하여 발생된 플라즈마(plasma)에서 일어난다. 그러나, 전술한 방법들은 고전기적, 동력학적 에너지와 연관되므로 상대적으로 부착속도가 느리다. 따라서, 이러한 방법들은 너무 많은 시간을 소비하게 되고 너무 강한 에너지가 필요하므로 광범위한 광전지 장치의 연속적인 제조와 같은 대량 생산에서 중요한 효용성을 갖는다.

또다른 공지의 제조방법은 산소와 금속의 반응을 위해 진공상태의 챔버의 증기영역속으로 금속을 증발시키는 것을 포함하며, 이 반응은 플라즈마에 의해 활성화되고 증진되어진다. 이러한 방법은 (1) 1980년 9월 29일에 출원된 미합중국 특허원 제4,336,277호에 발표되었고, (2) ″신규한 활성화 반응 증발기술에 의한 InO3와 주석-도우핑 In2O3필름의 제조″란 제목하에 나드 및 알.에프.번샤에 의해 문헌[THIN SOLID FILMS, 제69권(1980)]에 발표되었으며, (3) ″활성화 반응증발에 의해 제조된 In2O3:Sn 필름의 전기적, 광학적 성질″이란 제목으로 피.나드 등에 의해 문헌[THIN SOLID FILMS, 제72권(1980)]에 발표되었다. 전술한 바와 같이 저항가열은 금속을 증발시키는데 사용되며, 열이온 방출기로부터 방출되는 전자 비임(beam)은 산화물을 제조하기 위한 플라즈마를 발생시키는데 사용된다. 10-4torr 의 범위의 압력이 충분한 수의 금속과 가스원자가 전자와 충돌하는 것을 보장하기 위하여 필요하다. 따라서 금속-산소 반응을 수행하기 위한 유효한 에너지를 얻을 필요가 있다. 더욱이, (1) 아르곤과 같은 활성가스를 산소원자의 이온화를 돕기 위해 플라즈마 영역내에 도입시키고, (2) 영역내에 잔존하는 전자들의 체류시간을 증가시키기 위해 자장을 이용하여 나선형 통로내의 영역에 전자를 통과시킴에 따라, 산소와 금속원자들간의 전자 충돌을 충분하게 보장하는 것이 필수적이다.

또한 투명하고 전기적 전도층을 제조하는 다른 방법은 고전기전도성이며, 고광투과성 필름의 부착방법과 장치란 명치하에 프렘.나드에 의해 미합중국 특허원 제448,139호에 발표되었다. 이 방법에서, 금속성 재료는 저압산소 대기내로 증발되며, 고주파 에너지는 금속재료의 산화물의 제조에서 플라즈마를 발생시키기 위해 사용된다. 이어서, 이러한 산화물들은 기질상에 부착되어 광투과성, 전기전도성 피복을 형성시킨다. 고주파 에너지는 상기에서 기술한 선행방법의 전자빔과 비교시 대단히 효과적이다. 고주파 에너지는 고주파수 전자기력이 다수의 금속원자-산소원자 충돌을 증가시키기 때문에 반응가스를 여기하기 위한 유효한 방법을 제공한다. 따라서, (1) 반응을 저압하에서 일으킬 수 있으며, (2) 더 신속하고 더 유효한 부착방법을 제공한다. 또한, 저압을 사용할 수 있기 때문에, 금속재료에 대한 더 높은 증발율을 얻을 수 있다. 마지막으로, 반응물을 이온화할 경우 고주파에너지의 유용성 때문에, 이온화를 증진시키기 위한 불활성 캐리어 가스의 사용을 배제할 수 있다. 따라서, 부착 공정을 단순화시킬 수 있으며, 광투과성이 있으며 전기전도성이 투명층을 부착시키기 위한 비용을 감소시킬 수 있다.

상기 단락에서 간단하게 적은 명백한 잇점에도 불구하고, 나드의 출원에서 발표된 방법과 장치는 길이가 수천 피이트(feet)가 될 수 있는 기질재료의 롤(roll)상에 투명필름을 연속적으로 부착시키기 위한 방법과 장치에 대해서는 충분하게 기술하고 있지 않았다. 더욱 특히, 이 출원의 제2도에서 나드는 한정된 기질상에 상기의 투명층을 부착시키기 위한 장치를 예시하고 발표한 반면에, 그의 (1) 기질 이송시스템과 (2) 금속재료 재보충 장치의 특성의 발표는, 만약 그러한 장치가 기질 물질의 신장된 웹(web)상에 고전도성, 고광투과성 재료들의 연속적인 부착을 위해 사용된다면, 부연 설명이 요구된다.

여기에서 검토된 부착방법과 장치는 기질을 전진시키거나/시키고 반응물질을 재보충하기 때문에 부착과정을 정지시킬 필요없이 투명재료층을 연속적으로 신속하고, 경제적이면서 효과적으로 부착시키는데 이용할 수 있다. 이렇게 부착된 투명재료는 가시범위내에서 고전기전도성, 고광투과성을 나타내며, 주석으로 도우핑된 InO3, 안티몬으로 도우핑된 SnO2형태나 ZnO 형태가 바람직하다. 상기의 이러한 재료로 행한 시험 결과들은 기질이 유리, 금속 또는 합성 플라스틱 수지에 상관없이 한 기질을 포함하는 비결정성 또는 결정성 광전장치의 연속적 제조에 대한 제조방법과 장치의 적용성을 보여준다. 달성된 부착율은 비교적 높으며, 요구되는 기질온도도 비교적 낮고 요구되는 조작 압력도 비교적 낮다. 본 발명의 교시에 의거하여 사용할 수 있는 저온은 비결정성 재료상에 부착될 투명한 전도성 층을 허용하지만 만약 고온으로 되면 결정화될 수 있다. 따라서, 여기에서 밝힌 기술은 비결정성 반도체 재료의 몸체 상부에 투명한 전도성층을 부착시키기 위해 특별히 채택된다.

여기에 발표된 방법은 가시영역에서 고광투과성이면서 고전기전도성이 박층 필림을 기질상에 연속적으로 부착시키기 위한 방법이다. 이 방법은 다음 단계를 포함한다. 즉, 챔버를 진공으로 만들어 챔버에 기질을 연속적으로 통과시키고, 금속 재료원을 재보충하고, 챔버내에서 금속재료를 증발시킴으로써 기질과 금속재료원 사이에 한정된 영역내에서 금속 증기를 발생시키고, 이 영역에 산소가스를 도입하며, 금속 재료원으로부터 증발됨에 따라 금속재료를 재보충하고, 산소와 금속원자로부터 이온화된 플라즈마를 증진시키기 위하여 영역내에 전자기 에너지를 도입함으로써 금속 산화물 필름을 진행하는 기질상에 연속적으로 부착시키는 단계.

전자기에너지는 바람직하게는 약 13.56메가헤르쯔(megahertz)의 고주파 신호를 발생시키기 위해 사용된 고주파 전원에 의해 공급된다. 증기 영역내에 도입되는 산소가스의 얍럭은 약 10-2내지 약 10-4torr가 바람직하다. 기질은 (1) 스테인레스강, 알루미늄 또는 유사한 전도성 재료, (2) 유리 또는 (3) 합성 플라스틱 수지가 될 수 있다.

증발된 금속재료는 (1) 약 150 내지 300℃ 온도로 기질을 가열시키는 부가적인 단계를 포함하는 방법으로서 인듐, (2) 약 200 내지 300℃의 온도에서 기질을 가열시키는 부가적인 단계를 포함하는 방법으로서 주석, 또는 (3) 필름의 부착동안 기질을 약실온으로 유지되어지는 아연을 포함한다.

움직이는 기질상에 광투과성, 전기전도성 박층 필름을 연속적으로 부착시키기 위한 장치는 진공챔버, 진공챔버내의 가열기, 가열기에 의해 증발되도록 효율적으로 배치된 금속재료원을 금속 물질원과 기질사이에 증기영역이 형성되도록 금속재료원으로부터 이격시킨 기질, 증기영역내에 산소를 도입시키기 위한 수단, 증기영역내 산소가스와 금속 원자로부터 이온화된 플라즈마를 증진시키기 위하여 영역내에 전자기에너지를 도입하기 위한 수단 등을 포함한다. 개선점은 진공챔버를 통해 기질을 연속적으로 진행시키기 위한 수단과 금속재료원으로부터 증발함에 따라 금속재료를 재보층하는 수단을 포함하는 것이다. 이러한 방법에 따라, 진행되는 기질상에 금속산화물 필름을 연속적으로 부착시키는데 필요한 장치를 선택한다.

여기에 기재된 방법과 장치는 반도체 재료가 기질의 표면상에 미리 도포되었는가에 무곤하게 유리, 금속 또는 플라스틱 기질상에 전기전도성, 광투과성 필름을 부착시키기 위해 사용될 수 있다.

예를들면, 반도체 층 상부에 전기전도성, 광투과성 박층 필름을 부착시키기 위한 선행방법에 비하여 본 발명의 방법과 장치는, 증발된 금속과 도입된 산소원자로부터 플라즈마를 형성시키기 위해 전자기에너지(고주파 신호)를 사용하는데 있다. 이 방법의 결과는 (1) 더 높은 이온화 효과(적어도 전자 방출기에 의해 달성된 것보다 한 등급 이상의 크기)를 나타내며, (2) 이온화가 더 효과적이기 때문에, 플라즈마 영역내에 산소만의 도입이 요구되며, (3) 더 한층 낮은 기질온도에서 조작할 수 있으므로 (a) 비결정성 반도체층의 결정화 또는 (b) 플라스틱 기질의 용융을 방지할 수 있고, (4) 재료를 재보충하고 피복된 기질을 제거하기 위해 공정을 빈번하게 방해받지 않고 진행 웹(web)상에 재료를 연속적으로 부착할 수 있다.

본 발명의 이러한 양태와 다른 양태 및 잇점은 도면과 바람직한 실시양태의 상세한 설명 그리고 청구범위로 명백해질 것이다.

[광전지]

도면 1에 나타낸 바와 같이, 반도체 합금을 바람직하게 각각 포함하는 연속적인 다수의 p-i-n층으로 이루어진 광전지는 참고번호(10)에 의해 표시되었다. 본 발명은 이러한 형태의 광전지와 연결시키는데 사용되지만, 축적된 p-i-n형 광전지에 국한되지 않으며, 숏트기(shorttiky) 또는 미스(MIS, 금속-절연체-반도체)형 전지, 박층필름 반도체 장치의 제품 또는 고전도성 고투과성 필름의 부착을 요하는 장치와 함께 동등하게 사용된다.

특히, 제1도는 개별적인 p-i-n 광전지(12a),(12b), 및 (12c)로 구성된 광전지 같은 p-i-n형 광전지 장치를 나타낸다. 최하부 전지(12a) 밑에는 스테인레스강, 알루미늄, 탄탈, 몰리브덴 또는 크롬과 같은 금속재료로 제조된 투명할 수도 있는 기질(11)이 있다. 비록 특정 분야에서 적용의 목적을 위해 비결정성 재료의 적용 전에 박층 산화물층 및 또는 일련의 염기 접촉이 요구될 수 있지만, 기질은 유연한 필름뿐만 아니라 초기공정에 의해 여기에 첨가되는 어떠한 요소도 포함할 것이다. 또다른 바람직한 양태에서, 기질은 (1) 유리 또는 이의 한 표면상에 적용된 전기전도피복에 의한 절연물과 같은 다른 형태로 형성될 수 있거나 (2) 거기에 전도성 피복물을 적용하거나 안하고 합성플라스틱 수지로 형성될 수 있다.

각 전지(12a),(12b) 및 (12c)는, 한 양태에서, 적어도 하나의 실리콘 합금을 함유하는 반도체 본체를 포함한다. 각 반도체 본체는 n-형 전도영역 또는 층(20a),(20b) 및 (20c)와 고유영역 또는 층(18a),(18b) 및 (18c)와 p-형 전도영역 또는 층(16a),(16b) 및 (16c)를 포함한다. 예시된 바와 같이, 전지(12b)는 중간전지이며, 도면 1에 나타낸 바와같이, 부수적인 중간전지는 본 발명의 범위 또는 정신을 벗어나지 않는 범위에서 예시된 전지상부에 축적시킬 수 있다. 또한, 축적된 p-i-n 전지들이 예시되어 있지만, 본 발명은 단일 또는 축적된 n-i-p 전지에 대해서도 동등하게 적용된다. 반면에, 본 발명의 바람직한 양태에서, 불소를 함유하는 비결정성 반도체 합금은 전지(12)의 각층을 제조하는데 사용되어지며, 이 층은 또한 불소를 첨가하거나 첨가하지 않고 결정성 또는 다결정 재료를 제조할 수 있다. 여기에서, 사용된 ″비결정성″은 비록 이것이 짧은질서나 중간질서를 갖고 또는 약간의 결정 함유물을 함유한다해도 긴 범위의 무질서를 갖는 합금 또는 물질을 일컫는다.

반도체 합금층의 부착에 이어서 그 이상의 부착단계가 수행된다. 이 단계에서, 고전기전도성, 고광투과성 피복물(22)은 n-형 층(20c) 상부에 첨가된다. 즉, 예를들면, 투명한 전지전도성 피복물은 인듐 주석산화물, 카드늄 주석산염, 또는 도우핑된 주석 산화물의 필름의 두께가 약 550Å인 박층이 될 수 있다. 이어서 상세한 설명은 기질상에 전도성이면서 투과성 박층 피복물(22)와 같은 피복물을 연속적으로 부착시키기 위한 장치와 개선된 방법을 교시한다.

마지막으로, 전기전도성 격자 형태(22)는 전기전도성 페이스트(paste)로 투명하고 전기전도성인 피복물(22)의 표면상에 첨가될 수 있다. 충분히 작은 영역을 갖는 탄뎀전지에 대해, 투명한 전도성 피복물(22)은 격자(24)가 불필요하므로 일반적으로 충분한 전도성이 있다. 만약, 전지가 충분히 광역이고, 피복물(22)의 전도성이 불충분하다면, 격자(24)는 캐리어 통로(carrier path)를 단축시키고 그것의 효율을 증가시키기 위해 층(22)상에 위치시킬 수 있다.

[전도성, 투과성 필름을 연속적으로 부착시키기 위한 장치]

제2도와 제3도는 본 발명의 한 바람직한 실시양태로서, 움직이는 기질상에 전도성 필름을 연속적으로 부착시키는 장치를 나타내며 참조번호(26)으로 나타냈다. 부착장치(26)는 공급챔버(28), 부착챔버(30), 그리고 권취챔버(32)로 구성된다. 부착장치(26)는 기질재료의 웹이 공급챔버(28)로부터 진행되어 부착챔버(30)를 통과하여 권취챔버(32)내로 연속적으로 진행되도록 서로 연결시켰다. 바람직한 양태에서, 기질재료(11)인 웹은 웹상에 부착된 반도체 물질의 층들을 포함한다.

공급챔버(28)내에는 공급롤(34)이 있는데, 여기에는 기질재료(11)의 신장된 웹이 감겨져있다. 기질이 롤 형태로 저장되어질때, 미리 부착된 반도체 재료층의 긁힌 자국을 방지하기 위해 연속적인 기질재료의 층사이에 감기는 보호삽입편층(36)을 공급하는 것이 바람직하다. 따라서, 제2도는 (1) 기질재료(11)가 공급챔버(28)내에 있는 공급롤(34)로부터 풀어짐에 따라 기질재료(11)의 층사이로부터 삽입편 재료(36)를 제거하고, (2) 기질재료가 전도성 필름이 부착되어 지는 부착영역을 통과함에 따라 기질재료(11)로부터 삽입편 재료(36)를 분리되도록 인도하고, (3) 기질재료가 권취챔버(32)내에 롤 형태로 되감겨짐에 따라 기질재료(11)의 인접층 사이에 삽입편 물질(36)을 재삽입시키기 위한 삽입편 전송 시스템(36)을 포함하는 하나의 바람직한 양태를 나타낸 것이다.

삽입편 제거작업을 성취시키기 위해, 기질(11)과 삽입편(36)을 조절하는 첫번째 회전 아이들러 로울러(38)를 공급챔버(28)내에 설치했다. 두번째 회전 아이들러(idler) 로울러(40)는 첫번째 아이들러 로울러(38)의 상단에 위치시켰으며, 이는 삽입편 재료(36)를 수용하여 기질(11)이 부착챔버(30)를 통과할때 증기영역(62)으로부터 이격된 진행통로를 따라 삽입편 재료(36)를 조종한다.

권취챔버(32)내의 로울러 배열은 공급챔버(28)내의 배열과 거의 상반된다. 특히, 세번째 회전 아이들러 로울러(42)는 삽입편 재료(36)가 부착챔버(30)를 통과하여 진행통로로부터 권취챔버(32)로 이송됨에 따라 이 재료를 수용한다. 회전 아이들러 로울러(42)는 양쪽이 권취 로울러(46)상에 권취됨에 따라 기질 재료(11)의 층 사이에 삽입편 재료(36)를 결합시키고 서로 부착하게 하는 4번째 회전 아이들러 로울러(44)에 삽입편 재료를 이송시킨다.

비록 예시되어 있지는 않지만, 모타와 연관되 구동순서는 당해 분야에서 공지되고 상업적으로 구입가능한 웹 전송 시스템 같은 것으로 기질 재료(11)의 웹을 진행시키기 위해 이용된다. 사용된 전송시스템과는 상관없이, (1) 권취로울러 (46)의 회전을 위해 가변속도 전기모터를 사용하여 기질재료(11)의 진행 웹의 속도와 장치(26)의 부착챔버(30)를 통과하는 삽입편 재료(36)의 속도를 조절하는 것이 바람직하며, (2) 기질재료가 투명한 층을 수용하기 위하여 거의 팽팽한 평면식 표면이 되도록 하기 위하여 기질재료(11)의 진행 웹 내장력을 설정하고 유지시키기 위한 수단이 요망된다. 장력은 (1) 마찰제동기를 공급로울(34) 및/또는 첫번째 회전 아이들러 로울러(38)에 효율적으로 연결하든가 (2) 동력 제동기를 공급로울(34) 및/또는 첫번째 회전 아이들러 로울러(38)와 효율적으로 연결된 역회전 전기모터로 제공하는 바와 같은 방법으로 성취될 수 있다. 또한 기질 전송시스템은 효율적으로 연결된 힘변환기나 변형게이지(strain gauge)와 같은 기질재료(11)의 웹상에서 장력정도를 측정하기 위한 수단을 포함한다.

부착장치(26)는 기질 가열기(48)를 포함한다. 이 기질 가열기는 부착챔버(30)내에 기질재료(11)의 웹과 근접한 곳에 설치되어 기질재료(11)를 따뜻하게 함으로써 부착공정을 용이하게 한다. 본 실시양태에서, 기질가열기(48)는 방사가열기인데, 가열기를 지나는 기질재료(11)에 흡수되도록 선택된 적외방사의 복수 열원(48a)이다. 또한 기질가열은 부착챔버(30)내에 존재하는 저압 조건과 조화될 수 있는 다른 전통적인 방법들에 의해서도 성취될 수 있다. 예를들면, 기질재료(11)는 인접한 곳에 설치된 고주파코일에 의해 유도가열 되어지거나 가열된 표면상을 통과시킴에 따라 전도 가열되어질 수 있다.

장치(26)의 부착챔버(30)내에, 바람직한 실시양태(제4도 참조)로서, 전류가 통과되어질 수 있는 하나이상의 증기도가니 또한 유사한 증기보우트(boat)가 설치되어 있다. 후술할 것이지만, 도가니(50)는 지지대(51)상에 위치한 음극판내의 구멍과 연관되어 지지될 수 있도록 설치되어 있다.

도가니(50)로부터 금속재료를 증발시키는 저항 또는 유도가열소자(70)가 이것과 연결되어 있다(제4도 참조). 또한, 도관(54)은 각 도가니(50)와 효율적으로 연결되어 효율적으로 배치되어 있고 저항 호퍼(52)와 같은 금속재료의 저장소와 도가니(50)를 연결되도록 한다. 제2도와 제3도의 양태에서, 도관(54)은 상단부는 호퍼(52)상단과 하단부는 도가니(50)와 연결되는 신장된 관이다.

후술하는 바와 같은 금속재료는 도가니에 분배시키기 위해 작은 입자나 분말형태를 취한다.

바람직한 양태로서, 구멍이 뚫린 음극판(56)은 부착챔버(30)내에 가깝지만 도가니(50)의 상부 공간에 배치된다. 음극판(50)은 기질 재료가 챔버(30)를 통하여 진행될 때에 진행통로로 가정되는 면과 평행한 면에 배치된다. 음극판(56)은 부착챔버(30)와 접지된 고주파 발전기(58)와 같은 전자기 에너지원과 연결된다. 음극판(56)은 도가니(50)로부터 증발된 금속재료에 의해 형성되는 증기가 통과되도록 다수의 공간 개방부(53)를 포함한다(제2도 참조). 또한 부착챔버(30)내에 증기영역(62)을 한정시키기 위한 한쌍의 공간증기 한정보호대(60)가 설치되어 있다. 증기영역(62)내에서, 이것은 (1) 챔버의 벽을 횡단하여 확장되며, (2) 기질재료(11)와 음극판(56)사이에 수직적으로 확장되고 (3) 공간보호대(60)사이에 세로로 확장된다. 따라서, 증발되고 이온화된 금속원자는 이온화된 산소원자와 강력한 중성자와 반응하여 기질재료(11)의 접면에 위치한 금속산화물 재료를 형성한다. 두 증발보호대(60)는 본 발명의 양태에서 나타냈지만 하나 또는 둘다 배제시키는 것이 바람직하거나, 챔버의 크기, 도가니로부터 기질까지의 거리, 및 피복된 기질의 표면적과 같은 인자에 의존하는 다수의 보호대를 사용하는 것이 바람직하다. 가스주입구(64)는 도가니(50)로부터 증발된 금속원자와 반응시키기 위하여 증기영역(62)에 산소가스를 주입시킨다. 선행기술인 반응 부착방법과 대비하여 주목할 만한 것은 본 발명에서의 방법은 반응가스를 2차적으로 이온화하기 위하여 1차적으로 이온화 불활성 가스의 도입이 요구되지 않는다는 점이다. 이것은 전자기(고주파)에너지에 의해 발생되는 더 유효한 이온화 때문이다.

또한, 제2도의 장치에 포함되는 것은 기질재료(11)의 이동 웹과 인접한(실제적으로는 약간 하부에)곳에 설치된 지지체(68)이다. 지지체(68)는 장치(26)를 배취공정형태로 조작할 경우 기질재료(11)상에 투명한 층을 부착시키기 위하여 증기영역(62)의 상부와 인접한 기질재료(11)의 단편을 지지하도록 선택된다. 본 발명의 장치는 움직이는 기질(11)상에 투명층을 연속적으로 부착시키도록 특별히 채택되었지만 분리된 광역기질 표면상에 투명층을 부착시키는데도 바람직하다. 이러한 적용은 증진된 피복재료의 조사와 개발 및/또는 피복공정의 최적화를 포함한다. 또한 제한된 시험을 위하여 비교적 작은 시료의 준비가 바람직하다. 따라서, 지지체(68)는 기질재료(11)의 비교적 작은 면적의 부동시료를 제공하기 위한 수단으로서 부착장치(26)에 설치되었다.

제4도에는 도가니와 가열장치의 상세도를 나타내었다. 여기에서 나타낸 바와같이, 유리, 금속 또는 세라믹과 같은 열저항물질로 제조된 도가니(50)는 텅스텐, 니크롬 등으로 제조한 신장된 와이어형 저항가열소자 또는 코일(70)이 그 주위에 감겨져 있다. 가열코일(70)의 반대쪽에 배치된 단부는 크램핑 부재(74)에 의해 상응하게 연결블록(72)에 잡아매어져 있다. 특히, 크램핑부재는 인접한 연결블록(72)사이에 가열코일(70)을 단단하게 고정시킬 수 있도록 선택된 볼트(76)를 포함한다. 연결블록(72)과 크램핑 부재(74)는 구리와 같은 고전기 전도재료로 제조되는 것이 바람직하며, 도면에는 나타내지 않았지만 공급전원으로부터 저항소자(70)에 전류를 공급한다. 연결블록(72)은 전기절연 세라믹 기둥(80)에 의해 지지대(78)와 부착되어 있다. 지지대(78)에는 다수의 공간구멍(82)이 있다. 이는 도가니(50)로부터 음극(56)을 통과하는 금속증발형태를 최적화시키기 위하여 장치(26)의 부착챔버(30)내에 도가니(50)와 연결블록(72)을 재배치하기 위하여 크기에 따라 간격을 둔 구멍(82)이다. 본 방법에서, 투명재료의 거의 균일한 피복물은 기질재료(11)상에 부착될 것이다. 특히, 미합중국 특허원 제448,139에 발표된 바와같이, 기질재료(11)와 다른 인접한 도가니(50)로부터 증발도가니(50)의 간격은 기질재료상에 부착된 투명재료 형태를 결정한다. 따라서, 이 간격은 부착된 투명층의 두께와 균일도에 관계된다. 따라서, 여기에서는 특허원 제448,139의 교시를 참고로서 인용하였으며, 본 발명의 도가니(50)는 거의 균일한 투명층을 부착시키기 위해 기질(11)과 서로 등거리가 되도록 간격을 두는 것이 바람직하다.

도면에 저항가열 도가니가 도시되어 있지만, 본 발명의 장치와 방법은 이러한 형태의 가열장치만에 국한되지 않는다. 당해분야에서 공지된 금속증발의 특정 방법이 이것과 연관되어 사용되어질 수 있다. 예를들어, 유도 가열이 몇몇 분야에서 사용되어질 수 있고, 전자비임 가열이 다른 분야에서 사용되어 질 수 있다. 가열장치의 선택에서 한가지 결정인자는 증발되어지는 재료의 융점이다.

제5도는 증기영역(62)내로 증발되고 분산됨에 따라 금속재료를 연속적으로 재보충하기 위한 제1양태를 나타내었다. 증발장치(81)내에서, 금속재료(84)는 분배 실패(dispensing spool, 86)에 감겨진 신장된 가는 리본으로 형성된다. 실패(84)는 공급기구 하우징(88)에 부착된 외팔보버팀대(85)에 있는 축(83)에 의해 회전된다.

하우징(88)내에 있는 리본 공급기구(도시되지 않음)는 가열증발 판(90)으로 리본상 금속재료(11)를 진행시킨다. 따라서, 이것과 접촉하자마자 금속재료의 증발이 일어난다. 증발판(90)은 일반적으로 평판부재로 제5도에 도시되어 있지만 도가니형상의 모양을 본 발명의 범위와 정신에 벗어나지 않고 이용할 수 있다. 상기에서 기술한 바와같이 리본상 금속재료(84)와 증발판(90)을 이용하는 플래쉬 증발기술은 다양한 증기압을 갖는 여러 원소로 형성된 금속재료가 증발되는 특별한 효용성을 갖는다. 만약 이러한 다양한 재료가 도가니내에 위치한다면, 조성 원소들의 증발은 조금씩 발생할 것이다. 따라서, 증발되는 재료의 조성적 조절이 매우 어렵지만, 후래시(flash) 증발에 의한 순간적 증발이 가능해진다.

제6도는 증발 판(90)으로부터 증기영역(62)내로 증발시켜, 분산시키는 금속재료를 연속적으로 재보충하기 위한 추가적 양태이다. 본 양태에서, 금속재료는 2개의 빈 저장호퍼(91)내에 수용되어지며 여기서부터 재료는 기계적 진동에 의해 배출된다. 진동은 진동소자(94)와 호퍼(91)을 연결시킨 기계적 연결대(92)에 의해 성취될 수 있다. 분말 또는 작은 입자의 형태로 호퍼(91)로부터 배출되는 금속재료는 호퍼(92)의 주둥이(93)로부터 깔대기 형태의 상단부(95)를 갖는 긴 공급도관(96)을 경유하여 증발 판(90)까지 보내진다. 재료를 재보충하는 또 다른 방법도 본 발명의 정신범위내에서 사용될 수 있다.

[전도성, 투과성 피복물의 부착]

제2도의 투시도를 참조하므로써 본 발명의 부착장치(26)의 작동을 가장 잘 이해할 수 있다. 부착장치(26)를 빠져나오기 전에 공급챔버(28)에 있는 공급로울러(34)상에 기질재료 웹(11)을 감은 후 부착장치(26)의 챔버를 지나가게하여 권취챔버(32)에 있는 권취로울러(46)에 고착시킨다. 이와 상응하게, 삽입재료(36)는 공급챔버(28)에 있는 아이들러 로울러(38) 및 (40)로 공급되고 부착챔버(30)로 공급되며 권취챔버(32)에 있는 아이들러 로울러(42) 및 (44)로 공급되어 최종적으로 기질 재료(11)의 층사이에 감긴다. 도가니(50)와 공급호퍼(52)는 금속재료로 채워지며, 시스템은 대기상태로 밀폐된다.

장치(26)는 개략적으로 (35)로 나타낸 펌프시스템에 의해 압력이 10-4내지 10-6torr인 진공 상태로되며 산소가스를 도입하여 장치내의 압력을 10-2내지 10-4torr까지 상승시킨다. 그 다음에 음극판(56)을 약 13.56메가헤르쯔의 고주파신호와 같은 전자기에너지 원으로 에너지를 가함으로써 증기영역(62)내로 도입된 재료로부터 플라즈마를 발생시킨다. 기질(11)을 유지하기 위해, 예정된 부착온도(실온 내지 400℃)에서 기질가열기(48)을 활성화시킨다. 저항코일(70) 또는 이와 관련되는 증발장치에 에너지를 가하여 도가니(50)를 가열하고, 이로써 증기영역(62)내로 금속재료가 증발된다. 전자기에너지는 영역내에 도입된 산소원자 및 증발된 금속원자를 여기시켜 이온화한다. 금속원자와 산소원자간의 반응으로 인하여 기질재료(11)의 표면상에 부착된 금속재료의 산화물이 생긴다.

부착챔버를 통과하는 기질재료(11)의 웹의 진행속도는 권취로울러의 속도를 조절하므로써 통제되며, 이미 선택된 두께로 금속재료 산화물을 부착시킨다. 부착이 진행됨에 따라 도가니(50)로부터 증발된 금속재료는 공급호퍼(52)에 있는 재료로 연속적으로 대체되며, 증기영역(62)에서 반응에 의해 소모된 산소는 챔버내로 산소가스를 주입하므로써 계속적으로 재보충됨에 따라 일정한 압력으로 부착장치(26)가 유지된다. 전기 전도성과 광투과성이 높은 특성을 나타내는 투명하고 균일한 피복물을 본 발명의 원리에 따라 연속적으로 움직이는 기질재료(11)의 웹위에 부착시킬 수 있음을 밝혀내었다.

예를들면, 인듐 85원자%와 주석 15원자%로 구성된 금속재료를 사용하고, 기질온도를 15° 내지 300℃로, 산소압력을 10-2내지 10-4torr로 하므로써, 본 발명의 방법 및 장치는 쉬트저항(sheet resistance)이 2 내지 100ohms/square이고 백광 투과율이 90% 이상이며, 대략 두께가 1000Å인 산화인듐주석 층을 제조한다.

유사한 방법으로, 쉬트저항이 80ohms/square이고 백광 투과율이 90% 이상인 1500Å 두께의 산화주석-안티몬 필름을 제조한다. 출발물질은 주석 90원자%와 안티몬 10원자%의 혼합물이며, 산소의 압력은 2.5x10-3torr이고 부착되는 동안 기질을 250℃로 유지한다.

본 발명의 방법 및 장치는 투명하고 전기전도성이며 광투과성인 층에 관하여 기술하였지만, 본 발명을 한정시키려는 의도는 없다. 따라서, 질화규소, 질화알루미늄, 질화브롬 및 산화게르마늄 등의 절연층 및/또는 내화층을 상기에서 기술한 방법과 상기에서 기술한 장치를 이용하여 제조할 수도 있다. 본 발명의 방법 및 장치의 양상을 쉽게 채택하여 연속적으로 움직이는 기질상에 보다 효율적으로 재료를 부착시킬 수 있으며, 증발된 재료가 다른 증기와 반응하여 신규의 부착 가능한 재료를 형성시킬 수 있다.

본 발명은 예시한 양태의 상세한 구조 및 방법에 한정시키지 않는다. 앞서 기술한 바람직한 양태는 본 발명을 제한하기 보다는 예시하기 위한 것이다. 다음은 본 발명의 범위를 정의하려고 하는 모든 등가물을 포함하는 특허청구의 범위이다.

Claims (30)

- 광투과성, 전기전도성의 얇은 필름을 움직이는 기질위에 연속적으로 부착시키는 방법에 있어서, 챔버를 진공상태로 하고, 기질재료의 웹을 챔버를 통하여 연속적으로 보내며, 금속재료원을 제공하고, 진공 상태로된 챔버내에서 금속재료를 증발시킴으로써 기질과 금속재료원 사이의 한정된 영역에서 금속증기를 발생시키며, 금속재료가 금속재료원으로부터 증발됨에 따라 금속재료를 새로 보충하고, 상기의 영역내로 산소가스를 도입하며, 이 영역속으로 전자기 에너지를 도입하여 도입된 산소가스원자와 영역속으로 증발된 금속원자로부터 이온화 플라즈마를 발생시킴으로써 금속산화물 필름을 움직이는 기질위에 연속적으로 부착시키기에 적합한 단계를 포함하는 방법.

- 제1항에 있어서, 산소가스가 금속재료와 반응함에 따라 산소가스를 새로 보충함으로써 챔버내에서 산소 분압을 거의 일정하게 유지하는 단계를 추가로 포함하는 방법.

- 제1항에 있어서, 금속재료의 융점이 450℃ 미만인 방법.

- 제2항에 있어서, 금속재료를 인듐, 주석, 카드뮴, 아연 및 이의 혼합물로 이루어진 그룹으로부터 선택하는 방법.

- 제1항에 있어서, 기질을 150 내지 400℃로 가열하는 단계를 추가로 포함하는 방법.

- 제5항에 있어서, 기질을 150 내지 300℃로 가열하여 챔버내에서 인듐-주석 화합물을 증발시킴으로써 인듐-주석 화합물을 움직이는 기질의 표면상에 연속적으로 부착시키는 방법.

- 제6항에 있어서, 상기의 영역내에 배치된 음극에 에너지를 공급하기에 적합한 고주파 전원으로 전자기 에너지를 공급하며, 상기의 음극이 약 13.56MHz의 주파수로 에너지가 공급되는 방법.

- 제6항에 있어서, 챔버내의 압력을 약 10-2내지 10-4torr로 유지하는 방법.

- 제1항에 있어서, 금속재료가 아연이며, 기질을 실온에서 유지하는 방법.

- 제5항에 있어서, 금속재료가 인듐이며, 기질을 약 300℃ 미만으로 가열하는 방법.

- 제1항에 있어서, 기질이 금속 산화물 필름을 부착하는 맨 윗부분에 반도체 본체를 포함하는 방법.

- 제11항에 있어서, 반도체 본체가 다수의 비결정성 반도체층으로 이루어지는 방법.

- 진공챔버, 챔버내에 있는 가열수단, 가열수단에 의한 증발을 위해 효율적으로 배치된 금속재료원, 금속재료원으로부터 이격된 기질, 금속재료원과 기질 사이에 형성된 증기영역, 증기 영역속으로 산소를 도입하는 수단, 영역속으로 전자기 에너지를 도입하여 증기영역내에서 산소 가스와 금속원자로부터 이온화 플라즈마를 발생시키는 수단을 포함하는 광투과성, 전기전도성 필름을 연속적으로 기질상에 부착시키기 위한 장치에 있어서, 장치를 통하여 기질을 연속적으로 보내는 수단, 및 금속재료가 증발됨에 따라 금속재료를 연속적으로 새로 보충하여 움직이는 기질상에 금속 산화물 필름을 연속적으로 부착시키기에 적당한 수단과의 결합을 특징으로 하는 개선된 장치.

- 제13항에 있어서, 산소가 금속재료와 반응함에 따라 산소를 새로 보충하여 산소의 분압을 챔버내에서 거의 일정하게 유지하는 수단을 추가로 포함하는 장치.

- 제13항에 있어서, 기질을 가열하기 위한 수단이 제공된 장치.

- 제13항에 있어서, 가열수단에 의해 증발되도록 다수의 이격된 금속재료원을 추가로 포함하는 장치.

- 제13항에 있어서, 금속재료원을 가열하기 위한 수단이 저항가열기인 장치.

- 제13항에 있어서, 금속재료원을 가열하기 위한 수단이 유도가열기인 장치.

- 제13항에 있어서, 금속재료원을 가열하기 위한 수단이 전자비임인 장치.

- 제13항에 있어서, 기질이 신장된 웹 재료로 이루어지며, 장치를 통하여 기질을 연속적으로 보내는 수단이 다수의 로울러와 이와 관련된 구동기로 이루어진 장치.

- 제13항에 있어서, 금속재료를 새로 보충하는 수단이 재료를 저장하는 저장호퍼와 호퍼로부터 공급원까지 재료를 수송하기 위한 도관으로 이루어진 장치.

- 제13항에 있어서, 금속재료가 신장된 비교적 가는 선이며, 금속재료를 새로 보충하기 위한 수단이 주위에 금속선이 감긴 실패(spool)와 실패에서 공급원까지 금속선을 보내기 위해 적합한 공급수단으로 이루어짐으로써 금속재료를 연속적으로 새로 보충할 수 있는 장치.

- 제13항에 있어서, 에너지 수단이 음극판을 포함하며, 이 음극판이 금속재료의 증기화된 원자가 증기영역을 통과하도록 적어도 하나의 개방구를 갖는 움직이는 음극판인 장치.

- 제13항에 있어서, 챔버의 압력을 10-2내지 10-5torr로 유지하기 위한 장치.

- 제13항에 있어서, 금속재료를 인듐, 카드뮴, 아연 및 이의 혼합물로 이루어진 그룹으로부터 선택하는 장치.

- 제13항에 있어서, 기질이 금속산화물 필름이 부착되기 적당한 표면상에 반도체 본체를 포함하는 장치.

- 제13항에 있어서, 반도체 본체가 다수의 비결정성 반도체로 이루어진 장치.

- 제25항에 있어서, 기질을 스테인레스강으로부터 형성하는 장치.

- 제25항에 있어서, 기질을 합성 플라스틱 수지로부터 형성하는 장치.

- 제25항에 있어서, 기질을 유리상 재료로부터 형성하는 장치.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US48161983A | 1983-04-04 | 1983-04-04 | |

| US481,619 | 1983-04-04 | ||

| JP481619 | 1983-04-04 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR840008534A KR840008534A (ko) | 1984-12-15 |

| KR910009044B1 true KR910009044B1 (ko) | 1991-10-28 |

Family

ID=23912695

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019840001749A KR910009044B1 (ko) | 1983-04-04 | 1984-04-03 | 고전도성, 고투과성 필름의 연속 부착방법 및 이의 장치 |

Country Status (9)

| Country | Link |

|---|---|

| EP (1) | EP0121443A3 (ko) |

| JP (1) | JPS59217904A (ko) |

| KR (1) | KR910009044B1 (ko) |

| AU (1) | AU2626984A (ko) |

| BR (1) | BR8401540A (ko) |

| CA (1) | CA1219547A (ko) |

| ES (2) | ES531247A0 (ko) |

| IN (1) | IN160768B (ko) |

| ZA (1) | ZA842404B (ko) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2612602B2 (ja) * | 1987-12-17 | 1997-05-21 | 東洋インキ製造 株式会社 | 連続蒸着フィルムの製造方法および装置 |

| DE102005025935B4 (de) * | 2005-06-06 | 2007-06-28 | Createc Fischer & Co. Gmbh | Hochtemperatur-Verdampferzelle und Verfahren zur Verdampfung hochschmelzender Materialien |

| US7700166B2 (en) | 2005-06-06 | 2010-04-20 | Createc Fischer & Co. Gmbh | Process for evaporating high-melting materials |

| SE536952C2 (sv) * | 2012-06-25 | 2014-11-11 | Impact Coatings Ab | Kontinuerlig rulle-till-rulle-anordning |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US448139A (en) * | 1891-03-10 | Bag-frame | ||

| DE1621387A1 (de) * | 1967-10-09 | 1971-06-24 | Hochvakuum Dresden Veb | Verfahren und Einrichtung zum Bedampfen grosser bewegter Flaechen |

| US3563202A (en) * | 1969-06-25 | 1971-02-16 | Pennwalt Corp | Mobile vbaporative firing source |

| US3772174A (en) * | 1971-04-21 | 1973-11-13 | Nasa | Deposition of alloy films |

| US4170662A (en) * | 1974-11-05 | 1979-10-09 | Eastman Kodak Company | Plasma plating |

| JPS5265183A (en) * | 1975-11-26 | 1977-05-30 | Matsushita Electric Ind Co Ltd | Production process of thin film of compounds |

| JPS5399497A (en) * | 1977-02-12 | 1978-08-30 | Citizen Watch Co Ltd | Transparent conductive film for display apparatus |

| JPS55133703A (en) * | 1979-04-06 | 1980-10-17 | Nippon Electric Co | Method of producing transparent conductive film |

| JPS56136410A (en) * | 1980-03-28 | 1981-10-24 | Teijin Ltd | Method of producing transparent conductive laminate |

| JPS575865A (en) * | 1980-06-14 | 1982-01-12 | Konishiroku Photo Ind Co Ltd | Apparatus for forming transparent electroconductive film |

| US4417092A (en) * | 1981-03-16 | 1983-11-22 | Exxon Research And Engineering Co. | Sputtered pin amorphous silicon semi-conductor device and method therefor |

| JPS5897204A (ja) * | 1981-12-05 | 1983-06-09 | コニカ株式会社 | 透明導電膜の製造方法 |

-

1984

- 1984-03-28 CA CA000450772A patent/CA1219547A/en not_active Expired

- 1984-03-30 AU AU26269/84A patent/AU2626984A/en not_active Abandoned

- 1984-03-30 IN IN282/DEL/84A patent/IN160768B/en unknown

- 1984-03-30 ZA ZA842404A patent/ZA842404B/xx unknown

- 1984-04-03 JP JP59066606A patent/JPS59217904A/ja active Granted

- 1984-04-03 KR KR1019840001749A patent/KR910009044B1/ko not_active IP Right Cessation

- 1984-04-03 BR BR8401540A patent/BR8401540A/pt unknown

- 1984-04-03 ES ES531247A patent/ES531247A0/es active Granted

- 1984-04-04 EP EP84302308A patent/EP0121443A3/en not_active Withdrawn

-

1985

- 1985-03-01 ES ES540884A patent/ES8606028A1/es not_active Expired

Also Published As

| Publication number | Publication date |

|---|---|

| ZA842404B (en) | 1984-11-28 |

| ES8601730A1 (es) | 1985-11-01 |

| EP0121443A2 (en) | 1984-10-10 |

| IN160768B (ko) | 1987-08-01 |

| JPS59217904A (ja) | 1984-12-08 |

| AU2626984A (en) | 1984-10-11 |

| ES8606028A1 (es) | 1986-04-16 |

| EP0121443A3 (en) | 1985-01-09 |

| ES531247A0 (es) | 1985-11-01 |

| ES540884A0 (es) | 1986-04-16 |

| BR8401540A (pt) | 1984-11-13 |

| JPH053689B2 (ko) | 1993-01-18 |

| CA1219547A (en) | 1987-03-24 |

| KR840008534A (ko) | 1984-12-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4514437A (en) | Apparatus for plasma assisted evaporation of thin films and corresponding method of deposition | |

| US4798167A (en) | Apparatus for preparing a photoelectromotive force member having a concentric triplicate conduit for generating active species and precursor | |

| US4678679A (en) | Continuous deposition of activated process gases | |

| KR100340891B1 (ko) | 비단결정반도체박막형성장치,그의형성방법및광기전력소자의제조방법 | |

| EP0112132B1 (en) | Method of depositing a highly conductive, highly transmissive film | |

| US4702934A (en) | Electrophotographic photosensitive member, process and apparatus for the preparation thereof | |

| WO2002031215A9 (en) | Method of forming indium tin oxide film | |

| EP0181113A2 (en) | Improved boron doped semiconductor materials and method for producing | |

| US4824697A (en) | Method for forming a multi-layer deposited film | |

| US5470389A (en) | Apparatus for forming deposited film | |

| KR910009044B1 (ko) | 고전도성, 고투과성 필름의 연속 부착방법 및 이의 장치 | |

| US4803093A (en) | Process for preparing a functional deposited film | |

| EP0229518B1 (en) | Method for forming deposited film | |

| EP0228870B1 (en) | Method for forming deposited film | |

| JPH084070B2 (ja) | 薄膜半導体素子及びその形成法 | |

| JP3367981B2 (ja) | 堆積膜形成方法および堆積膜形成装置 | |

| JP3406959B2 (ja) | マイクロ波プラズマcvd法による堆積膜形成方法 | |

| EP0264505B1 (en) | Method for forming a deposited film | |

| JP3181121B2 (ja) | 堆積膜形成方法 | |

| JP3554314B2 (ja) | 堆積膜形成方法 | |

| JPS6360830B2 (ko) | ||

| EP0227388A2 (en) | Electrophotographic photosensitive member process and apparatus for the preparation thereof | |

| JPS6357777A (ja) | 堆積膜形成装置 | |

| JP3483548B2 (ja) | 堆積膜形成方法および堆積膜形成装置 | |

| JPH0645882B2 (ja) | 堆積膜形成法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20001006 Year of fee payment: 10 |

|

| LAPS | Lapse due to unpaid annual fee |