KR20180101326A - 강화 구조 컴포넌트들 - Google Patents

강화 구조 컴포넌트들 Download PDFInfo

- Publication number

- KR20180101326A KR20180101326A KR1020187013637A KR20187013637A KR20180101326A KR 20180101326 A KR20180101326 A KR 20180101326A KR 1020187013637 A KR1020187013637 A KR 1020187013637A KR 20187013637 A KR20187013637 A KR 20187013637A KR 20180101326 A KR20180101326 A KR 20180101326A

- Authority

- KR

- South Korea

- Prior art keywords

- reinforcement

- steel blank

- blank

- laser

- laser beam

- Prior art date

Links

- 230000002787 reinforcement Effects 0.000 claims abstract description 100

- 239000000463 material Substances 0.000 claims abstract description 87

- 229910000831 Steel Inorganic materials 0.000 claims abstract description 73

- 239000010959 steel Substances 0.000 claims abstract description 73

- 238000000034 method Methods 0.000 claims abstract description 69

- 238000010438 heat treatment Methods 0.000 claims abstract description 23

- 238000004519 manufacturing process Methods 0.000 claims abstract description 22

- 239000002648 laminated material Substances 0.000 claims abstract description 10

- 238000010030 laminating Methods 0.000 claims abstract description 10

- 239000012779 reinforcing material Substances 0.000 claims description 37

- 238000002679 ablation Methods 0.000 claims description 31

- 229910000797 Ultra-high-strength steel Inorganic materials 0.000 claims description 27

- 238000005728 strengthening Methods 0.000 claims description 25

- 229910052751 metal Inorganic materials 0.000 claims description 21

- 239000002184 metal Substances 0.000 claims description 21

- 239000011247 coating layer Substances 0.000 claims description 20

- 239000000843 powder Substances 0.000 claims description 17

- 238000004093 laser heating Methods 0.000 claims description 15

- 230000013011 mating Effects 0.000 claims description 10

- 238000000151 deposition Methods 0.000 claims description 8

- 238000010791 quenching Methods 0.000 claims description 7

- 230000000171 quenching effect Effects 0.000 claims description 7

- 239000000758 substrate Substances 0.000 claims description 7

- 230000003014 reinforcing effect Effects 0.000 claims description 5

- 229910000712 Boron steel Inorganic materials 0.000 claims description 4

- 229910001220 stainless steel Inorganic materials 0.000 claims description 3

- 230000002441 reversible effect Effects 0.000 claims description 2

- 239000010935 stainless steel Substances 0.000 claims description 2

- 238000011144 upstream manufacturing Methods 0.000 claims description 2

- 239000007789 gas Substances 0.000 description 18

- 239000000203 mixture Substances 0.000 description 15

- 238000000576 coating method Methods 0.000 description 10

- 239000011248 coating agent Substances 0.000 description 9

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 9

- 238000005260 corrosion Methods 0.000 description 7

- 230000007797 corrosion Effects 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- 229910052782 aluminium Inorganic materials 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- 229910052710 silicon Inorganic materials 0.000 description 6

- CSDREXVUYHZDNP-UHFFFAOYSA-N alumanylidynesilicon Chemical compound [Al].[Si] CSDREXVUYHZDNP-UHFFFAOYSA-N 0.000 description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 5

- 229910052804 chromium Inorganic materials 0.000 description 5

- 239000011651 chromium Substances 0.000 description 5

- 238000001816 cooling Methods 0.000 description 5

- 239000012535 impurity Substances 0.000 description 5

- 229910052748 manganese Inorganic materials 0.000 description 5

- 239000011572 manganese Substances 0.000 description 5

- 229910052759 nickel Inorganic materials 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 4

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 4

- 229910001297 Zn alloy Inorganic materials 0.000 description 4

- 229910052799 carbon Inorganic materials 0.000 description 4

- 238000003475 lamination Methods 0.000 description 4

- 229910000734 martensite Inorganic materials 0.000 description 4

- 229910052725 zinc Inorganic materials 0.000 description 4

- 239000011701 zinc Substances 0.000 description 4

- 229910000838 Al alloy Inorganic materials 0.000 description 3

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 3

- 230000008021 deposition Effects 0.000 description 3

- 239000000945 filler Substances 0.000 description 3

- 229910052734 helium Inorganic materials 0.000 description 3

- 239000001307 helium Substances 0.000 description 3

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- 239000011733 molybdenum Substances 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 239000013585 weight reducing agent Substances 0.000 description 3

- 238000003466 welding Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 2

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 2

- 238000005299 abrasion Methods 0.000 description 2

- 239000003570 air Substances 0.000 description 2

- 239000012080 ambient air Substances 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 239000012530 fluid Substances 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 229910001562 pearlite Inorganic materials 0.000 description 2

- 229910001209 Low-carbon steel Inorganic materials 0.000 description 1

- 238000010521 absorption reaction Methods 0.000 description 1

- JNDMLEXHDPKVFC-UHFFFAOYSA-N aluminum;oxygen(2-);yttrium(3+) Chemical compound [O-2].[O-2].[O-2].[Al+3].[Y+3] JNDMLEXHDPKVFC-UHFFFAOYSA-N 0.000 description 1

- 229910001566 austenite Inorganic materials 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 239000012159 carrier gas Substances 0.000 description 1

- 238000012777 commercial manufacturing Methods 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- -1 for example Substances 0.000 description 1

- 238000000608 laser ablation Methods 0.000 description 1

- 239000003562 lightweight material Substances 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 238000010309 melting process Methods 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 238000010408 sweeping Methods 0.000 description 1

- 238000005496 tempering Methods 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 229910019901 yttrium aluminum garnet Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F7/00—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression

- B22F7/06—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools

- B22F7/08—Manufacture of composite layers, workpieces, or articles, comprising metallic powder, by sintering the powder, with or without compacting wherein at least one part is obtained by sintering or compression of composite workpieces or articles from parts, e.g. to form tipped tools with one or more parts not made from powder

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/02—Stamping using rigid devices or tools

- B21D22/022—Stamping using rigid devices or tools by heating the blank or stamping associated with heat treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D53/00—Making other particular articles

- B21D53/88—Making other particular articles other parts for vehicles, e.g. cowlings, mudguards

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/20—Direct sintering or melting

- B22F10/25—Direct deposition of metal particles, e.g. direct metal deposition [DMD] or laser engineered net shaping [LENS]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/40—Radiation means

- B22F12/41—Radiation means characterised by the type, e.g. laser or electron beam

- B22F12/43—Radiation means characterised by the type, e.g. laser or electron beam pulsed; frequency modulated

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/10—Sintering only

- B22F3/105—Sintering only by using electric current other than for infrared radiant energy, laser radiation or plasma ; by ultrasonic bonding

-

- B22F3/1055—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/14—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor

- B23K26/144—Working by laser beam, e.g. welding, cutting or boring using a fluid stream, e.g. a jet of gas, in conjunction with the laser beam; Nozzles therefor the fluid stream containing particles, e.g. powder

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/352—Working by laser beam, e.g. welding, cutting or boring for surface treatment

- B23K26/354—Working by laser beam, e.g. welding, cutting or boring for surface treatment by melting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/16—Arc welding or cutting making use of shielding gas

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y80/00—Products made by additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B62—LAND VEHICLES FOR TRAVELLING OTHERWISE THAN ON RAILS

- B62D—MOTOR VEHICLES; TRAILERS

- B62D25/00—Superstructure or monocoque structure sub-units; Parts or details thereof not otherwise provided for

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B62—LAND VEHICLES FOR TRAVELLING OTHERWISE THAN ON RAILS

- B62D—MOTOR VEHICLES; TRAILERS

- B62D29/00—Superstructures, understructures, or sub-units thereof, characterised by the material thereof

- B62D29/007—Superstructures, understructures, or sub-units thereof, characterised by the material thereof predominantly of special steel or specially treated steel, e.g. stainless steel or locally surface hardened steel

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/0068—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for particular articles not mentioned below

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/30—Process control

- B22F10/32—Process control of the atmosphere, e.g. composition or pressure in a building chamber

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F10/00—Additive manufacturing of workpieces or articles from metallic powder

- B22F10/30—Process control

- B22F10/36—Process control of energy beam parameters

- B22F10/362—Process control of energy beam parameters for preheating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F12/00—Apparatus or devices specially adapted for additive manufacturing; Auxiliary means for additive manufacturing; Combinations of additive manufacturing apparatus or devices with other processing apparatus or devices

- B22F12/40—Radiation means

- B22F12/41—Radiation means characterised by the type, e.g. laser or electron beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2101/00—Articles made by soldering, welding or cutting

- B23K2101/18—Sheet panels

- B23K2101/185—Tailored blanks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/02—Iron or ferrous alloys

- B23K2103/04—Steel or steel alloys

- B23K2103/05—Stainless steel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B62—LAND VEHICLES FOR TRAVELLING OTHERWISE THAN ON RAILS

- B62D—MOTOR VEHICLES; TRAILERS

- B62D25/00—Superstructure or monocoque structure sub-units; Parts or details thereof not otherwise provided for

- B62D25/04—Door pillars ; windshield pillars

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Abstract

강화된 강재 구조 컴포넌트들을 제조하기 위한 방법이 설명된다. 방법은 강재 블랭크를 제공하는 단계, 강재 블랭크의 하나 이상의 강화 구역들을 선택하는 단계, 강재 블랭크의 제1 측면 상에 국부적 강화 재료를 생성하기 위해 강화 구역 상에 재료를 국부적으로 적층하는 단계를 포함한다. 강화 구역 상에 재료를 국부적으로 적층하는 단계는 강화재를 선택된 강화 구역에 공급하는 단계, 및 강화 재료 및 강재 블랭크의 일부를 용융시켜 용융된 강화 재료를 강재 블랭크의 용융된 부분과 혼합하기 위해 레이저 가열을 실질적으로 동시에 적용하는 단계를 포함한다. 방법은 강화된 강재 구조 컴포넌트를 성형하기 위해 국부적으로 적층된 재료로 강재 블랭크를 형성하는 단계를 더 포함한다. 본 개시는 추가로, 이러한 방법들을 사용하여 획득되는 강화된 컴포넌트들 및 이러한 방법들에서 사용되는 툴들에 관한 것이다.

Description

본 출원은 2015년 12월 18일에 출원된 유럽 특허 출원 제EP15382643.3호의 이점을 주장한다.

본 개시는 강화 구조 컴포넌트들을 제조하기 위한 방법들 및 툴들, 및 이러한 방법들을 통해 획득된 구조 컴포넌트들에 관한 것이다.

예를 들어, 자동차 산업에서의 중량 감소에 대한 요구는 경량의 재료의 개발 및 구현, 제조 공정 및 툴을 도출하였다. 탑승자 안전에 대한 증가하는 관심은 또한 충돌 동안 차량의 무결성을 개선시키는 한편 에너지 흡수를 또한 개선시키는 재료의 채택을 도출하였다. 그러한 관점에서, 경량 구조에 대한 기준을 충족시키기 위해 고강도 및 초고강도 강으로 제조된 자동차 부품들이 종종 이용된다.

중량 목표들 및 안전 요건들을 충족할 필요가 있는 통상적인 차량 컴포넌트들은 도어 빔(beam)들, 범퍼 빔들, 교차/측면 부재들, A/B 필라 강화재들 및 웨이스트 레일 강화재들과 같은 구조 및/또는 안전 엘리먼트들을 포함한다.

예를 들어, 열간 성형 다이 담금질(HFDQ; Hot Forming Die Quenching)로 공지된 공정은 붕소 강판들을 사용하여, 인장 강도가 적어도 1000MPa, 바람직하게는 대략 1,500 MPa 또는 최대 2000 MPa 이상인 초고강도 강(UHSS; Ultra High Strength Steel) 특성들을 갖는 스탬핑된 컴포넌트들을 생성한다. 강도에서의 증가는 더 얇은 게이지 재료가 사용되는 것을 허용하며, 이는 종래의 냉간 스탬핑된 연강 컴포넌트에 비해 중량 절감을 도출한다.

통상적인 차량 컴포넌트의 설계 단계 동안 수행된 시뮬레이션은 강도 및/또는 강성을 증가시키기 위해 (더 가볍고 얇은 금속 판들 및 블랭크들이 사용되기 때문에) 강화가 필요한 형성된 컴포넌트의 포인트들 또는 구역들을 식별할 수 있다. 대안적으로, 변형들을 스티어링하고 원하는 변형 거동을 획득하기 위해 재설계가 수행될 수 있다.

그러한 관점에서, 컴포넌트의 두께를 감소시킴으로써 응력을 재분포시키고 중량을 절검하기 위해 컴포넌트의 일부 영역들이 강화될 수 있는 몇몇 절차들이 존재한다. 컴포넌트를 강화하기 위한 이러한 공지된 절차들은, 예를 들어, 몇몇 블랭크들의 부분적 또는 전체적 중첩이 사용될 수 있는 "패치 워크들(patchworks)" 또는 "엣지 대 엣지"로 용접될 수 있는 상이한 두께의 블랭크들 또는 플레이트들, 즉 맞춤 용접 블랭크들(TWB)이다. 따라서, 이론적으로 최소한의 재료 및 두께, 즉, 중량을 갖는 구조적 기계적 요건들이 달성될 수 있다.

맞춤 용접된 블랭크들을 형성하기 위해 초고강도 강들(예를 들어, Usibor® 1500P)이 사용되고 이러한 블랭크들이 후속적으로 열간 성형되는 경우, 부식 및 산화 손상으로부터 보호하기 위해 통상적으로 사용되는 알루미늄-실리콘(AlSi) 코팅으로 인해 일부 용접성 문제들이 발생할 수 있다. 맞춤 용접된 블랭크를 형성하기 위해 블랭크들을 함께 용접하는 경우, 알루미늄이 용접 구역에서 혼합되고, 이는 감소된 기계적 속성들을 도출한다. 이러한 문제점들을 극복하기 위해, 레이저 삭마에 의해 용접 갭에 가까운 영역에서 코팅의 일부를 제거하는 것이 공지되어 있다. 그러나, 이것은 차량 컴포넌트의 제조 공정에서 또한 추가적인 단계를 표현한다.

또한, 용접 강화재들(패치워크들)이 블랭크에 추가되는 경우, 블랭크들의 부분적 또는 전체적 중첩이 발생한다. 이러한 영역들은, 중첩된 영역들이 아래에서 유지되고 예를 들어, 부식 코팅을 수용하지 않기 때문에 잠재적인 부식 시작 포인트이다.

또한, 형성되는 컴포넌트에 따라, 용접된 강화재들을 사용하는 것이 가능하지 않거나 적어도 성가신 영역들, 예를 들어, 고도 변화들을 갖는 코너들 또는 영역들이 존재할 수 있다. 패치워크들은 통상적으로 스팟들을 분포시킬 최소한의 공간을 요구하는 스팟 용접을 사용하여 용접된다. 추가적으로, 패치워크들은 용이하게 용접되기 위기 위한 최소한의 크기를 요구한다. 이는, 요구된 영역을 강화하기 위해 필요한 정확한 크기(최소)를 갖기보다는 용접되기 위해 최소한의 크기를 가질 필요가 있기 때문에, 여분의 중량을 수반할 수 있다.

전술된 문제들 및/또는 과제들은 자동차 산업 또는 해당 산업에서 사용되는 재료들 및 공정들에 고유하지 않다. 그 대신, 이러한 도전들은 중량 감소가 목적인 임의의 산업에서 직면될 수 있다. 중량 감소가 목적인 경우, 컴포넌트들은 점점 더 박형화되고, 따라서 강화재들에 대한 증가된 필요성을 도출시킬 수 있다.

본 개시의 목적은 강화된 구조 컴포넌트들, 특히 향상된 미세구조를 갖는 강화된 구조 컴포넌트들을 제조하는 개선된 방법들을 제공하는 것이다.

제1 양상에서, 강화 강재 구조 컴포넌트들을 제조하기 위한 방법이 제공된다. 방법은 초고강도 강재 블랭크를 제공하는 단계, 강재 블랭크의 하나 이상의 강화 구역들을 선택하는 단계, 및 강재 블랭크의 제1 측면 상에 국부적 강화재를 생성하기 위해 강화 구역 상에 재료를 국부적으로 적층하는 단계를 포함한다. 강화 구역 상에 재료를 국부적으로 적층하는 단계는 강화 재료를 선택된 강화 구역에 공급하는 단계, 및 강화 재료 및 강재 블랭크의 일부를 용융시켜 용융된 강화 재료를 강재 블랭크의 용융된 부분과 혼합하기 위해 레이저 가열을 적용하는 단계를 포함한다. 방법은 강화된 강재 구조 컴포넌트를 성형하기 위해 국부적으로 적층된 재료로 강재 블랭크를 형성하는 단계를 더 포함한다.

이러한 양상에 따르면, 형성 전에 블랭크 상에 강화재들(예를 들어, 리브(rib)들)을 생성하기 위해 초고강도 강재 블랭크에서 국부적 강화 공정이 수행된다. 강화 재료를 적용하고 레이저 가열을 적용함으로써, 광범위하게 변하는 강화재들이 형성 전에 블랭크 상에 "기입"되거나 "드로잉"될 수 있다. 강화 재료(금속 충진재)로 레이저 가열을 사용하는 것은 매우 특수하고 정밀한 기하구조들의 형성을 허용하여, 블랭크의 강도의 맞춤화된 증가를 생성한다. 바꾸어 말하면, 이러한 방법들 중 하나를 사용하면, 다른 것들 중 예를 들어, 원들(이러한 강화된 블랭크들로 제조된 컴포넌트가 구멍들을 포함할 수 있는 영역들 주위에), 그리드를 형성하도록 서로 교차하는 직선들, 간헐적 또는 파선들 및 크거나 작은 수치들과 같은 광범위한 형상들 또는 설계들을 갖는 강화재들이 맞춤화될 수 있다. 대안적으로, 복잡한 형상들을 갖는 및/또는 예를 들어, U-형상들과 같은 최소 반경들을 갖는 이러한 강화된 블랭크들로 제조된 컴포넌트의 영역들이 또한 강화될 수 있다. 생성된 강화재들의 기계적 속성들은 선택된 강화 구역을 따라 강화재 재료 및 레이저 가열 공정으로 드로잉된 기하구조에 의존할 수 있다.

추후에 블랭크들 상에 생성된 강화재들(또는 리브들)은 이러한 강화된 블랭크들로 제조된 컴포넌트의 특정 영역들(강화를 필요로 하는 포인트들 또는 구역들)에서 강성을 제공할 것이다. 이러한 방법들 중 임의의 것을 사용하는 것은, 강화가 필요한 특정 영역들에만 재료가 추가되기 때문에, 강화재에 의해 어떠한 과도한 중량도 추가되지 않는 것을 보장한다. 따라서, 이러한 강화된 블랭크들로 제조된 컴포넌트들의 체적 및 두께는 최적화되고, 이러한 강화된 블랭크들로 제조된 컴포넌트들의 중량이 또한 최적화된다.

국부적 강화재를 생성하는 이러한 방법들은 대략 0.7mm 내지 대략 5mm 범위의 두께를 갖는 초고강도 강재 블랭크들에서 특히 양호한 결과들을 유도한다는 것이 밝혀졌다. 일부 예들에서, 초고강도 강재 블랭크들은 이러한 값들 내의 범위의 단일 두께를 가질 수 있다. 다른 예들에서, 다수의 두께들을 수반하는 초고강도 강재 블랭크들, 예를 들어, 맞춤 용접된 블랭크들 및/또는 맞춤 롤링된 블랭크들 또는 패치워크들이 예상될 수 있다.

일부 예들에서, 블랭크 상에서 달성된 국부적 강화는 대략 0.2mm의 최소 두께(즉, "높이")를 가질 수 있다. 최소 두께는 이러한 강화된 블랭크들로 제조된 최종 컴포넌트의 강화 구역에서 증가된 기계적 강도의 제공을 보장한다. 일례에서, 강화재의 두께(즉, 블랭크의 두께에 대한 두께의 증가)는 대략 0.2 내지 대략 10 mm, 특히 대략 0.2 내지 대략 6 mm, 및 더 상세하게는 대략 0.2 내지 대략 2 mm 범위일 수 있다.

추가로, 이러한 양상에서, 형성은 국부적으로 적층된 재료로 강재 블랭크를 오스테나이저화 온도 이상으로 가열한 후에 수행된다. 이하 "Ac3 포인트"로 지칭되는 오스테나이저화 온도 또는 Ac3 변형 포인트는 블랭크의 재료에 의존한다.

일부 예들에서, 방법은 국부적으로 적층된 재료로 가열된 초고강도 강재 블랭크를 스탬핑하는 단계를 더 포함할 수 있다.

일부 예들에서, 방법은 국부적으로 적층된 재료로 가열된 강재 블랭크를 담금질하는 단계를 더 포함할 수 있다. 이러한 예들 중 일부에서, 담금질은 스탬핑 다이들의 일부에서 수행될 수 있다.

다른 예들에서, 블랭크들은 실온에 도달될 때까지 Ac3 포인트로부터 주변 공기에서 수동적으로 경화될 수 있다.

일부 예들에서, 강화 재료는 선택된 강화 구역에 공급될 수 있고, 그 다음, 레이저 가열은 강화 재료 및 초고강도 강재 블랭크의 일부를 용융시키기 위해 적용된다. 다른 예들에서, 강화 재료를 선택된 강화 구역에 공급하고 강화 재료 및 초고강도 강재 블랭크의 일부를 용융시키기 위해 레이저 가열을 적용하는 것은 실질적으로 동시에 수행될 수 있다.

일부 예들에서, 강화 구역 상에 재료를 국부적으로 적층하는 것은, 강화 재료 및 레이저 가열로 초고강도 강재 블랭크의 제1 측면 상에 특정 기하학적 형상들을 드로잉하는 것을 더 포함한다.

일부 예들에서, 초고강도 강재 블랭크는 강재 기판 및 금속 코팅 층을 포함할 수 있다. 금속 코팅 층들의 예들은 알루미늄 또는 알루미늄 합금 또는 아연 또는 아연 합금을 포함할 수 있다. 강재 기판들 또는 초고강도 강재 블랭크들의 예들은 붕소 강재를 포함할 수 있다.

자동차에 사용되는 붕소 강의 예는 22MnB5 강이다. 22MnB5의 조성은 중량 퍼센티지로 아래에 요약될 수 있다

(나머지는 철(Fe) 및 불순물들이다).

유사한 화학적 조성을 갖는 몇몇 22MnB5 강들이 상업적으로 입수가능하다. 그러나, 22MnB5 강의 컴포넌트들 각각의 정확한 양은 제조업체마다 약간 상이할 수 있다. Usibor® 1500P는 Arcelor®에 의해 제조된 상업적으로 입수가능한 22MnB5 강의 예이다.

Usibor®의 조성은 중량 퍼센티지로 아래에 요약될 수 있다

(나머지는 철(Fe) 및 불순물들이다).

다른 예들에서, 22MnB5 강들은 대략 0.23%의 C, 0.22%의 Si 및 0.16%의 Cr을 함유할 수 있다. 재료는 Mn, Al, Ti, B, N, Ni를 상이한 비율들로 더 포함할 수 있다.

UHSS의 다양한 다른 강재 조성들이 또한 자동차 산업에서 사용될 수 있다. 특히, EP2735620A1에 설명된 강재 조성들이 적절하다고 고려될 수 있다. EP EP2735620A1의 표 1 및 단락들 0016-0021 및 단락들 0067-0079의 고려사항들에 대한 특정 참조가 이루어질 수 있다.

일부 예들에서, UHSS 블랭크들은 대략 0.22%의 C, 1.2%의 Si 및 2.2%의 Mn을 함유할 수 있다.

이러한 조성들 중 임의의 것의 강재(예를 들어, Usibor®와 같은 22MnB5 강 및 앞서 언급되거나 참조된 다른 조성들 둘 모두)에는 부식 및 산화 손상을 방지하기 위한 코팅이 공급될 수 있다. 이러한 코팅은 예를 들어, 알루미늄-실리콘(AlSi) 코팅 또는 주로 아연 또는 아연 합금을 포함하는 코팅일 수 있다.

Usibor® 1500P는 페라이트-펄라이트 상태로 공급된다. 이는 균질한 패턴으로 분포된 미세 입자 구조이다. 기계적 속성들은 이러한 구조와 관련된다. 가열, 고온 스탬핑 공정 및 후속 담금질 이후, 마르텐사이트 미세 구조가 생성된다. 그 결과, 최대 강도와 항복 강도가 현저하게 증가한다. 유사한 공정들이 임의의 다른 강재 조성에 적용가능할 수 있다.

UHSS 블랭크들에 존재하는 Si 또는 Mn의 양은 실온에서 블랭크를 경화시켜, 담금질 공정을 회피하는 것 및 제조 프레스 시간을 단축시키는 것을 가능하게 할 수 있다. 이러한 강재 조성들은 또한 공기-경화가능 강재들 또는 자기-경화 강재들로 공지되어 있다.

이러한 22MnB5 강재들은 880 ℃에서 또는 그 근처에서 Ac3 포인트를 가질 수 있음이 밝혀졌다. 다른 UHSS는 대략 800℃ 이상에서 Ac3 포인트를 가질 수 있다.

실질적으로 이전에 설명된 바와 같은 방법들 중 임의의 것으로 강화된 열간 성형 블랭크들의 일 양상은, 블랭크 상에 적층된 강화 재료가 또한 오스테나이저화까지 가열되어 더욱 균질한 미세구조를 갖는 강화된 컴포넌트를 도출할 것이다. 추가로, 실질적으로 이전에 설명된 바와 같이, 즉, 열간 성형 공정 전에 강화재를 제공하는 것은, 예를 들어 이전에 형성된 컴포넌트 상에 강화 재료가 적용되는 경우의 환경들에서 나타날 수 있는 열 영향 구역들(HAZ) 및 왜곡들의 형성을 회피한다. 그러나, 이전에 형성된 컴포넌트에 강화 재료를 적용하는 것이 상황들에 충분할 수 있다. 추가로, 본 개시에서, 블랭크가 오스테나이저화까지 가열되기 전에 블랭크 표면 상에 강화재가 적용되기 때문에, 강화 재료-블랭크 표면 계면에서의 희석이 향상된다.

강화 재료 및 블랭크의 재료에 따라, 마르텐사이트 구조를 획득하기 위한 Ac3 포인트 이상으로부터의 임계 냉각 레이트는 강화된 블랭크들을 형성하기 위해 열간 성형 공정을 사용하는 경우 상이할 수 있다.

일부 예들에서, 강화 재료(금속 충진재)를 공급하는 것은 가스 분말 흐름에서 금속 분말을 공급하는 것을 포함할 수 있다. 일부 예들에서, 강화 재료를 공급하는 것은 금속 와이어로서 제공되는 고체 금속을 공급하는 것을 포함할 수 있다. 그리고 일부 예들에서, 분말 또는 와이어 형태의 강화 재료는 스테인레스 강을 포함할 수 있다. 일부 예들에서, 강화 재료는 가열 이후 경화되도록 경화가능 재료일 수 있다.

강화재들의 예들은 다른 것들 중 예를 들어, 316L, 410HC로부터, 예를 들어, 로부터 상업적으로 입수가능한, 예를 들어, AlSi 316L로부터 선택될 수 있다. 강화 재료는 중량 퍼센티지에서 하기 조성, 즉 탄소 0% 내지 0.03%, 몰리브덴 2.0 내지 3.0%, 니켈 10% 내지 14%, 망간 1.0 내지 2.0%, 크롬 16 내지 18%, 실리콘 0.0 내지 1.0% 및 나머지 철 및 불순물들을 가질 수 있다.

대안적으로, 예를 들어, 로부터 상업적으로 입수가능한 바와 같은 431L HC가 사용될 수 있다. 이러한 재료는 중량 퍼센티지 단위의 하기 조성, 즉, 70 내지 80%의 철, 10 내지 20%의 크롬, 1.0 내지 9.99%의 니켈, 1 내지 10%의 은, 1 내지 10%의 망간 및 나머지 불순물들을 갖는다.

추가적인 예들은 예를 들어, 로부터 추가로 상업적으로 입수가능한 3533-10을 사용할 수 있다. 이러한 재료는 중량 퍼센티지에서 하기 조성, 즉 탄소 2.1%, 실리콘 1.2%, 크롬 28%, 니켈 11.5%, 몰리브덴 5.5%, 망간 1% 및 나머지 철 및 불순물들을 갖는다.

이러한 강화 재료들을 조합하는 것이 또한 가능할 수 있다. 예를 들어, AlSi 316L 35 중량% 및 431 L HC 65 중량%를 포함하는 강화 재료는 양호한 연성 및 강도를 나타낸다. 다른 퍼센티지들 또는 조합들이 예상될 수 있다.

이러한 조성들에서 니켈의 존재가 양호한 내식성을 유도하고 오스테나이트 형성을 촉진시키는 것으로 밝혀졌다. 크롬 및 실리콘을 첨가는 내식성을 보조하고 몰리브덴은 경도를 증가시키는 것을 보조한다. 대안적인 예들에서, 다른 스테인레스 강들, 심지어 UHSS가 사용될 수 있다. 일부 예들에서, 재료는 상황들에 따라 상이한(예를 들어 더 높은) 기계적 특성들을 제공하는 임의의 성분을 혼입시킬 수 있다.

일부 예들에서, 강화 재료는 블랭크의 재료의 조성과 유사한 조성을 가질 수 있다. 따라서, 이러한 경우들에서, 강화 재료는 실질적으로 균질한 미세구조를 갖는 최종 강화된 제품에서 얻어지는, 즉 일단 용융되고 형성되는 강재 블랭크들의 속성과 유사한 속성들을 가질 것이다. 최종 강화된 제품의 미세구조는 또한 오스테나이저화될 수 있는 강화 재료를 생성함으로써 향상될 수 있다. 이러한 경우들에서, 강화된 구조 컴포넌트가 열간 성형 공정에 의해 형성되는 경우, 강화 재료는 또한 오스테나이저화 상에 도달할 수 있어서 강화된 구조 컴포넌트의 미세구조를 향상시킬 수 있는데, 이는 강화 재료가 또한 열간 성형 공정 이후 냉각(예를 들어, 담금질)에 의해 마르텐사이트 미세구조로 변형될 것이기 때문이다.

초고강도 강재 블랭크가 강재 기판 및 금속 코팅 층을 포함하는 그러한 예들에서, 방법은 강화 구역 상에 재료를 국부적으로 적층하기 전에 강화 구역의 코팅 층의 적어도 일부를 삭마하기 위해 삭마 레이저 빔을 강화 구역을 따라 안내 및 적용하는 단계를 더 포함할 수 있다.

이러한 예들 중 일부에서, 삭마 레이저 빔을 적용하는 단계는 강화 구역 상에 재료를 국부적으로 적층하는 것과 실질적으로 동시에 수행될 수 있다. 삭마 레이저 빔은 가열 레이저 빔으로부터 상류 2 mm 내지 50 mm 거리에서 적용될 수 있다.

일부 예들에서, 초고강도 강재 블랭크는 0.7 mm 내지 5 mm 범위의 두께를 가질 수 있다.

일부 예들에서, 국부적으로 적층된 재료는 0.2 mm, 특히 0.2 mm 내지 10 mm의 최소 두께를 가질 수 있다.

추가적인 양상은 강화된 강재 구조 컴포넌트를 제조하기 위한 제조 시스템을 제공한다. 제조 시스템은 강화 적층 시스템 및 형성 시스템을 포함한다. 강화 적층 시스템은 가열 레이저 빔을 생성하기 위한 레이저 빔 소스를 갖는 레이저 시스템, 강화 재료 적층기; 및 레이저 빔 소스 및 강화 재료 적층기에 연결되는 제어기를 포함한다. 제어기는 강화 구역을 선택하고, 레이저 가열을 적용하기 위해 가열 레이저 빔을 강화 구역을 따라 안내하고, 레이저 가열이 강화 재료 및 초고강도 강재 블랭크의 일부를 용융시켜 용융된 강화 재료를 초고강도 강재 블랭크의 용융된 부분과 혼합하기 위해, 강화 재료를 강화 구역 상에 국부적으로 적층하도록 강화 재료 적층기에 명령하도록 구성된다. 형성 시스템은 강화 적층 시스템으로부터 실질적으로 하류에 배열되는 가열 시스템 및 가열 시스템으로부터 실질적으로 하류에 배열되는 한 쌍의 메이팅 다이들을 포함한다. 메이팅 다이들의 쌍은 사용 시에 가열된 강화 초고강도 강재 블랭크를 향하는 하나 이상의 작업 표면들을 포함하고, 하나 이상의 작업 표면들은 적용된 강화 재료와 메이팅하는 슬롯들 또는 다른 표면 불규칙들 또는 리세스들과 같은 반대 기하구조들을 포함한다. 형성 시스템에는, 강화 적층 시스템으로부터 가열 시스템으로 초고강도 강재 블랭크를 이송하기 위한 및 가열 시스템으로부터 메이팅 다이들의 쌍으로 가열된 강화 초고강도 강재 블랭크를 이송하기 위한 콘베이어 또는 이송 디바이스들이 더 제공된다.

일부 예들에서, 가열 시스템은, 강화된 강재 블랭크가 Ac3 포인트 또는 그 이상에 도달하도록 가열될 수 있는 용광로 또는 오븐을 포함할 수 있다.

일부 예들에서, 레이저 시스템은 삭마 레이저 빔을 생성하기 위한 삭마 레이저 소스를 더 포함할 수 있다. 삭마 레이저 소스는 또한 제어기에 연결될 수 있고, 가열 레이저 빔 전에 삭마 레이저 빔을 지향시키기 위해 강화 구역을 따라 안내될 수 있다.

일부 예들에서, 레이저 가열을 적용하기 위해 가열 레이저 빔을 강화 구역을 따라 안내하는 것 및 강화 재료를 강화 구역 상에 국부적으로 적층하도록 강화 재료 적층기에 명령하는 것은 실질적으로 동시에 수행될 수 있다.

또한 추가의 양상에서, 본 개시는 실질적으로 이전에 설명된 바와 같은 방법에 의해 달성되거나 달성가능한 제품을 제공한다. 얻어진 제품은 강화 재료로서 개선된 특성들을 나타낼 수 있고, 형성된 제품은 균질한 미세구조를 형성할 수 있다.

본 개시의 예들은 상이한 재료들의 블랭크들, 특히 상이한 강재들에 사용될 수 있다. 본 개시의 예들은 고온 스탬핑, 냉간 성형, 롤 형성 또는 하이드로포밍을 포함하는 형성 시스템들에 사용될 수 있다.

이하, 첨부된 도면을 참조하여 본 개시의 비제한적인 예가 아래에서 설명될 것이다.

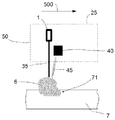

도 1은 강화된 강재 블랭크를 제조하는 예를 도시한다.

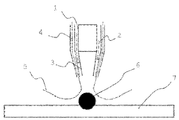

도 2a 및 도 2b는 강화된 강재 블랭크를 제조하는 다른 예들을 도시한다.

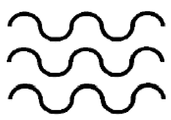

도 3a 내지 도 3d는 실질적으로 이전에 설명된 바와 같은 방법들에 의해 획득될 수 있는 상이한 특정 강화 기하구조들의 예들을 도시한다.

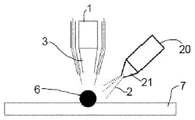

도 4는 강화된 강재 블랭크를 제조하는 또한 추가의 예를 도시한다.

도 5a 및 도 5b는 실질적으로 이전에 설명된 바와 같은 방법들에 의해 제조될 수 있는 강화된 구조 컴포넌트들의 예들을 도시한다.

도 6은 실질적으로 이전에 설명된 바와 같은 방법들에 사용될 수 있는 메이팅 다이들의 예를 도시한다.

도 7은 일례에 따른 강화 강재 구조 컴포넌트들을 제조하는 방법의 흐름도이다.

도 1은 강화된 강재 블랭크를 제조하는 예를 도시한다.

도 2a 및 도 2b는 강화된 강재 블랭크를 제조하는 다른 예들을 도시한다.

도 3a 내지 도 3d는 실질적으로 이전에 설명된 바와 같은 방법들에 의해 획득될 수 있는 상이한 특정 강화 기하구조들의 예들을 도시한다.

도 4는 강화된 강재 블랭크를 제조하는 또한 추가의 예를 도시한다.

도 5a 및 도 5b는 실질적으로 이전에 설명된 바와 같은 방법들에 의해 제조될 수 있는 강화된 구조 컴포넌트들의 예들을 도시한다.

도 6은 실질적으로 이전에 설명된 바와 같은 방법들에 사용될 수 있는 메이팅 다이들의 예를 도시한다.

도 7은 일례에 따른 강화 강재 구조 컴포넌트들을 제조하는 방법의 흐름도이다.

이러한 도면들에서, 매칭하는 요소들을 지정하기 위해 동일한 참조 부호들이 사용되었다.

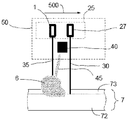

도 1은 강화된 강재 블랭크를 제조하는 예를 도시한다. 레이저 시스템(25)은 블랭크 표면의 일부(71)를 용융시키기 위해 블랭크(7)의 표면으로 지향될 수 있는 레이저 빔(35)을 생성할 수 있는 레이저 소스(1)를 포함할 수 있다. 강화 구역 상에 재료(45)를 국부적으로 적층하기 위해 재료 적층기(40)가 추가로 제공될 수 있다. 레이저 빔(35)은 (강화) 재료(45)를 가열하고, 이를 레이저 빔(35)에 의해 용융되는 블랭크의 일부(71)와 융합할 수 있다.

레이저 시스템(25)은 강재 블랭크(7)에 대해 제1 방향(500)을 따라 변위되어, 블랭크 표면 상에 레이저 빔(35)을 적용할 수 있다. 제1 방향(500)은 강화를 요구할 수 있는 경로를 따르는 방향일 수 있다. 따라서, 레이저 가열은 강화가 요구될 수 있는 강재 블랭크(7)의 이전에 선택된 강화 구역에서만 발생할 수 있는 한편, 이와 실질적으로 동시에 재료 적층기(40)로부터의 강화 재료(45)가 국부적으로 적층될 수 있다. 이러한 방식으로, 레이저 빔(35)으로부터의 열은 강화 재료(45) 및 강재 블랭크의 일부(71)를 용융시키고 이들을 혼합하여 강화재(6)를 정의할 수 있다. 재료 적층기(40)는 레이저 시스템(25)과 일제히 이동가능할 수 있다.

도 1에 도시된 바와 같은 일부 예들에서, 재료 적층기(40)는 재료 적층기(40) 및 레이저 시스템(25)을 포함할 수 있는 단일 강화 적용기(50)의 일부를 형성할 수 있다. 대안적으로, 재료 적층기는 레이저 시스템과 별개일 수 있지만, 레이저 시스템과 동기화되어 (레이저 시스템 및 재료 적층기) 탠덤 방식으로 이동가능할 수 있다.

도 2a 및 도 2b는 재료 적층기가 가스 분말 공급기일 수 있는 강화재 적용기들의 예들을 도시한다. 레이저 소스(1)는 레이저 빔(도 1 참조)이 빠져 나오는 레이저 헤드(3)를 가질 수 있다.

도 2a의 예는, 가스 분말 공급기가 레이저 헤드(3)와 동축으로 배열될 수 있는 대안을 도시한다. 이러한 예에서, 가스 분말 공급기 및 레이저 헤드는, 화살표로 중단된 라인으로 표시된 가스 분말 흐름(2) 및 레이저 빔이, 강화재(6)가 형성될 블랭크(7)의 표면에 실질적으로 수직일 수 있도록 배열될 수 있다. 대안적으로, 가스 분말 공급기와 동축으로 배열된 레이저 헤드는 블랭크에 대해 소정 각도로 배열될 수 있다. 따라서 가스 분말 흐름(2)은 레이저 빔이 적용되는 동안 강화 구역에 공급될 수 있다.

도 2b의 예는, 노즐(21)을 갖는 가스 분말 공급기(20)가 블랭크(7)에 대하여 소정 각도로 배열될 수 있는 다른 대안을 도시한다. 이러한 예에서, 노즐(21)을 갖는 가스 분말 공급기(20)는 또한 레이저 헤드(3)에 대해 소정 각도로 배열될 수 있으며, 따라서 가스 분말 흐름(2)은 레이저 빔에 대해 소정 각도로 공급된다.

일부 예들에서, 특정 구현에 따라 운송 가스로서 아르곤이 사용될 수 있다. 운송 기체의 다른 예들, 예를 들어, 질소 또는 헬륨이 또한 예상될 수 있다.

도 2a 및 도 2b의 예들은, 강화재(6)가 형성될 구역 주위에 차폐 가스 흐름(5)을 공급하기 위해 레이저 헤드(3)에 대해 동축으로 또한 제공될 수 있는 차폐 가스 채널(4)을 추가로 도시한다.

일부 예들에서, 헬륨 또는 헬륨계 가스가 차폐 가스로서 사용될 수 있다. 대안적으로, 아르곤계 가스가 사용될 수 있다. 차폐 가스의 유량은, 예를 들어, 1 리터/분 내지 15 리터/분까지 상이할 수 있다. 추가적인 예들에서, 어떠한 차폐 가스도 요구되지 않을 수 있다.

대안적으로, 강화 재료를 제공하기 위해 고체 와이어가 사용될 수 있다.

레이저는 컴포넌트의 적어도 외측 표면(또는 오직 외측 표면)을 용융시키고 강화재(6)가 형성될 전체 구역에 걸쳐 분말을 완전히 혼합/결합시키기에 충분한 전력을 가질 수 있다.

일부 예들에서, 가열은 2 kW 내지 16 kW, 선택적으로 2 내지 10 kW의 전력을 갖는 레이저를 사용하는 것을 포함할 수 있다. 레이저의 전력은 적어도 전형적인 두께, 즉 0.7 내지 5 mm의 범위를 갖는 블랭크의 외측 표면을 용융시키기에 충분해야 한다. 레이저의 전력을 증가시킴으로써 공정의 전반적인 속도가 증가될 수 있다.

선택적으로, Nd-YAG(네오디뮴-도핑된 이트륨 알루미늄 가넷) 레이저가 사용될 수 있다. 이러한 레이저들은 상업적으로 입수가능하고, 입증된 기술을 구성한다. 이러한 유형의 레이저는 또한 블랭크의 외측 표면을 용융시키기에 충분한 전력을 가질 수 있고 레이저 및 그에 따른 강화 구역의 초점의 폭을 변화시키는 것을 허용한다. "스팟"의 크기를 감소시키는 것은 에너지 밀도를 증가시키는 한편 스팟의 크기를 증가시키는 것은 가열 공정을 가속화하는 것을 가능하게 한다. 레이저 스팟은 매우 효과적으로 제어될 수 있으며, 이러한 유형의 레이저로 다양한 유형들의 가열이 가능하다.

대안적인 예들에서, 충분한 전력을 가진 CO2 레이저 또는 다이오드 레이저가 사용될 수 있다. 추가적인 예들에서, 트윈 스팟 레이저가 또한 사용될 수 있다.

도 3a 내지 도 3d는 실질적으로 이전에 설명된 바와 같은 방법들에 의해 획득될 수 있는 특정 강화 기하구조들의 상이한 예들을 도시한다. 앞서 언급된 바와 같이, 강화 재료(분말 또는 고체 와이어)를 용융시키기 위해 레이저를 사용하는 것은, 예를 들어, 다른 곡률, 다른 크기(길이, 폭 및 높이) 또는 심지어 그리드를 정의하도록 서로 교차하는 라인들을 갖는 임의의 원하는 기하구조의 형성을 허용할 수 있다. 이러한 방법들은 매우 다목적적이다. 강화가 필요없는 구역에 어떠한 여분의 재료도 제공되지 않고, 따라서 실질적으로 이전에 설명된 바와 같이 강화된 블랭크들로 제조된 컴포넌트의 최종 중량은 최적화될 수 있다.

예를 들어, 도 3a 및 도 3c는 다른 가능성들 중 직사각형들, 정사각형들, 환형 링들, 반원 및 십자형과 같은 상이한 이산적인 공지된 형상들을 도시한다. 도 3b는 각각 실질적으로 정현파 형태를 한정하는 곡선들을 도시하고, 도 3d는 그리드를 정의하기 위해 서로 교차하는 직선들을 도시한다.

0.2 mm의 최소 두께를 갖는 국부적인 강화재들이 실질적으로 이전에 설명된 바와 같이 강화된 블랭크들로 제조된 최종 강화 컴포넌트의 중량을 최적화하면서 양호한 결과들을 유도한다는 것이 밝혀졌다. 최소 두께는 예를 들어, 단지 하나의 재료(예를 들어, 분말 또는 와이어) 적층으로 획득될 수 있다. 또한, 각각의 레이저 노출 및 재료 적층은 대략 1 mm의 최대 두께를 수반할 수 있다. 일부 예들에서, 국부적 강화재는 대략 0.2 mm 내지 대략 6 mm의 두께를 가질 수 있다. 이는 재료의 반복적 적층들 또는 공정의 속도 저하에 의해 달성될 수 있다. 그리고, 추가의 예들에서, 국부적 강화재는 대략 0.2 mm 내지 대략 2 mm의 두께를 가질 수 있다. 이러한 모든 예들에서, 각각의 재료 적층 및 레이저 노출에 의한 국부적 강화재의 폭은 일반적으로 대략 1 mm 내지 대략 10 mm일 수 있다.

도 4은 강화된 강재 블랭크를 제조하는 다른 예를 도시한다.

도 4의 예는 레이저 시스템(25)이 삭마 레이저 소스(27)를 더 포함할 수 있다는 점에서 도 1, 도 2a 및 도 2b의 예와 상이하다. 이러한 예들은, 강재 기판(72) 및 금속 코팅 층(73)을 포함하는 강재 블랭크들(7)을 강화하는 경우 특히 사용될 수 있다. 앞서 설명된 바와 같이, 금속 코팅 층들의 예들은 알루미늄 또는 알루미늄 합금 또는 아연 또는 아연 합금을 포함할 수 있다.

삭마 레이저 소스(27)는 삭마 레이저 빔(30)을 생성할 수 있다. 삭마 레이저 소스(27)는, 예를 들어 도 1과 관련하여 설명된 바와 같이 강화 재료(45)를 국부적으로 적층하기 전에 삭마 레이저 빔(30)이 코팅 층(73)의 일부를 삭마하기 위해 사용될 수 있도록 배열될 수 있다. 삭마 레이저 빔(30)은, 개별적인 레이저 헤드일 수 있거나 삭마 레이저 소스(27)와 레이저 소스(1) 사이에서 공유될 수 있는 레이저 헤드 또는 시스템(25)의 일부를 형성할 수 있는 삭마 레이저 소스(27)에 의해 안내될 수 있다. 삭마 레이저 소스(27)는 펄스형 레이저, 예를 들어 42mJ의 펄스형 에너지로 70nsec 펄스를 전달하는 450W의 공칭 에너지를 갖는 Q-스위치 레이저일 수 있다.

이러한 예들에서, 레이저 시스템(25)은 또한 강화 재료(45)를 국부적으로 적층하기 전에 블랭크의 코팅 층(73) 상에 삭마 레이저 빔(30)을 적용하기 위해 강재 블랭크(7)에 대해 상대적으로 제1 방향(500)으로 변위될 수 있다. 따라서, 삭마는 강화가 요구될 수 있는 강재 블랭크(7)의 선택된 강화 구역에서만 발생할 수 있다. 따라서, 강화 재료(45)는 삭마된 강화 구역에서 가열 및 용융될 수 있다. 본원에서 사용되는 바와 같이, 용어 "삭마"는 코팅 층의 적어도 부분적 제거를 표시하기 위해 사용된다.

강화 동작이 제1 방향을 따라 진행됨에 따라, 삭마된 강화 구역에서 가열되고 용융된 강화 재료는 삭마된 강화 구역 상에서 냉각되어 응고되기 시작할 수 있다. 따라서, 응고된 강화 재료는 삭마된 전체 영역을 커버할 수 있고 따라서 보호되지 않은 경계 영역들에서 부식 구역들을 최소화할 수 있다.

삭마 레이저 소스의 전력은 강재 블랭크의 적어도 코팅 층을 용융시키기에 충분해야 한다.

따라서, 삭마 레이저 소스의 전력(예를 들어, 450W)은 레이저 소스의 전력(2kW 내지 16kW, 선택적으로 2kW 내지 10kW)보다 실질적으로 낮을 수 있다. 레이저들의 전력을 증가시킴으로써 공정의 전반적인 속도가 증가될 수 있다.

추가로, 도 4의 예에서, 레이저 시스템(25)은 삭마 레이저 빔(30)의 스팟으로부터 대략 2mm 내지 대략 50mm 사이의 거리(하류)에서 레이저 빔(35)의 스팟을 지향시키도록 구성될 수 있다. 이러한 예들에서, 2개의 레이저 빔들(30 및 35)의 스팟들 사이의 거리는 다양한 팩터들에 의존할 수 있다. 예를 들어, 재료 적층이 발생하기 전에 금속 코팅이 제거될 필요가 있는 경우, 거리는, 적층된 재료가 삭마된 재료 제거의 일부로서 우발적으로 제거되지 않을 수 있는 거리일 수 있다. 즉, 삭마된 구역으로부터 코팅의 임의의 제거가 완료되거나, 삭마된 영역에서 강화 재료의 적층이 발생으로부터 충분히 멀리 (그 전에) 떨어져서 발생할 필요가 있다. 삭마된 재료를 제거하는 하나의 방법은 공기 송풍 시스템을 이용하는 것일 수 있다. 그러나, (예를 들어, 삭마 공정이 강화 구역으로부터 삭마된 코팅을 푸시하기 때문에) 어떠한 추가적인 제거도 발생할 필요가 없으면, 2개의 스팟들 사이의 거리는 비교적 가까울 수 있다.

일부 예들에서, 레이저 소스 및 삭마 레이저 소스는 도 4의 예에 도시된 바와 같이 단일 레이저 시스템(25) 또는 헤드에 포함될 수 있다. 이는, 전체 삭마 및 용융 공정 동안 2개의 레이저 빔들이 정밀하게 정렬되도록 허용하며, 이는 결국 더 빠른 강화 속도를 허용한다.

일부 예들에서, 레이저 소스는 제1 레이저 헤드에 포함될 수 있고, 삭마 레이저 소스는 제2 레이저 헤드에 포함될 수 있다. 따라서, 제1 및 제2 레이저 헤드들은 일제히 이동가능하도록 배열될 수 있다. 2개의 레이저 헤드들을 사용하는 것은 스팟들의 이동 특성들의 별개의 제어를 허용한다. 예를 들어, 삭마 스팟(또는 트윈 스팟 빔의 경우 스팟들)을 담당하는 레이저 헤드는 제2 방향으로 스팟을 변위시킬 수 있는 한편, 강화 재료를 용융시키는 것을 담당하는 레이저 헤드는 제1 방향으로 이동하여, 예를 들어. 삭마의 임의의 잔류물들을 제거하기 위해 삭마된 영역의 스위핑(sweeping)을 수행한다. 그 다음, 제2 헤드는 제1 방향을 따라 삭마 레이저 빔의 이동만을 제공할 것이다.

가열 및 재료 적층을 위한 레이저 빔 전에 또는 그와 실질적으로 동시에 삭마 레이저 빔을 적용하는 양상은, 삭마된 영역이 삭마 레이저로부터 이미 예열되어 있고, 2개의 공정들(삭마 및 재료 적층)이 시간 및 공간에서 분리되는 것이 아니라 삭마된 영역이 냉각되도록 허용되기 전에 연속적으로 수행되기 때문에 강화재가 삭마된 영역 상에서 균질하게 용해되어 그에 부착될 수 있는 것이다. 따라서 강화재는 삭마 코팅 층 구역에서 강재 기판과 직접 부착 및 희석되어, 실질적으로 어떠한 삭마된 강재 기판 영역도 커버되지 않은 채로 남겨 두지 않는다.

도 5a 및 도 5b는 실질적으로 본원에 설명된 바와 같은 임의의 방법에 의해 획득된 상이한 강화된 컴포넌트들을 도시한다. 도 5a의 예에서, 바(9), 예를 들어, 교차/측면 부재가 개략적으로 도시되어 있다. 도 5b의 예에서, B 필라(8)가 개략적으로 예시되어 있다. 컴포넌트들(8 및 9) 둘 모두는 예를 들어, 실질적으로 이전에 설명된 바와 같은 방법들 중 임의의 것에 의해 강화되는 블랭크의 HFDQ 공정에 의해 형성될 수 있다. 다른 예에서, 냉간 성형, 하이드로포밍 또는 롤 형성과 같은 컴포넌트를 형성하는 다른 방법들이 또한 예측될 수 있다. 강화재들(80 및 90)은 도 4와 관련하여 설명된 바와 같은 사전 삭마 단계, 즉, 코팅 층을 삭마하고 강화 재료를 적층하는 한편 강화 재료를 용융시키기 위해 레이저 빔을 적용함으로써, 또는 도 1 내지 도 2b와 관련하여 설명된 바와 같이, 즉, 블랭크 표면 상에서 강화 재료와 실질적으로 동시에 레이저 빔을 적용함으로써, 형성 전에 블랭크 상에 추가될 수 있다.

강화재들(80 및 90)은 예를 들어, 이러한 강화된 블랭크로 제조될 최종 컴포넌트의 인장을 유도하고 견고성(강성)을 증가시키도록 설계된다. 강화재들은 예를 들어, 코너들, 단부 부분들과 같은 영역들에서의 충격의 경우에 강도를 개선하기 위해, 그리고, 예를 들어, 제조 동안 생성된 구멍으로 인해, 이러한 강화된 블랭크로 제조된 최종 컴포넌트의 전체 강도가 구멍의 존재에 의해 영향받지 않도록, 컴포넌트에 대해 강도를 추가하기 위해 적용될 수 있다. 일반적으로 컴포넌트에서, 강화재들은, 대부분의 부하들을 견딜 필요가 있는 그러한 영역들에서, 예를 들어, 이러한 영역들이 코너들인 B 필라에서 요구될 수 있다.

도 6은 실질적으로 이전에 설명된 바와 같은 방법들 중 임의의 것에 의해, 예를 들어 HFDQ 공정 또는 냉간 성형 공정에 의해 강화된 블랭크를 형성하도록 구성되는 프레스 툴을 도시한다.

프레스 툴은 상부(61) 및 하부(62) 메이팅 다이들, 및 하부 다이(62)에 대해 상부 다이(61)의 상방 및 하방 프레스 진행(화살표들 참조)을 제공하도록 구성되는 메커니즘(도시되지 않음)을 포함할 수 있다. 프레스 진행 메커니즘은 기계적으로, 유압으로 또는 서보-기계적으로 구동될 수 있다. 상부 다이(61) 및 하부 다이(62)는, 사용 시에 형성 또는 냉간 성형될 강화된 블랭크(100)를 향하는 하부 작업 표면(621) 및 상부 작업 표면(611)을 각각 포함할 수 있다.

도 6의 예에서, 상부 작업 표면(611)은, 실질적으로 이전에 설명된 바와 같은 방법들 중 임의의 것에 의해 강화되는 블랭크의 강화재(101)의 역 기하구조를 정의하는 한 쌍의 슬롯들 또는 리세스들(612)을 포함할 수 있다. 추가적인 예들에서, 강화된 블랭크들에 적용되는 강화재들에 따라 다른 수의 슬롯들 또는 리세스들이 제공될 수 있다. 대안적으로, 작업 표면들(상부 및 하부) 둘 모두는 실질적으로 이전에 설명된 바와 같은 방법들 중 임의의 것에 의한 블랭크의 양측에 적용될 수 있는 강화 재료에 매칭하는 슬롯들 또는 리세스들을 포함할 수 있다.

냉간 성형 또는 열간 성형 공정이 프레스 툴에 의해 수행되는지 여부에 따라, 상부 및 하부 메이팅 다이들은 예를 들어, 차가운 유체, 예를 들어, 다이들에 제공된 채널들을 통과하는 물 및/또는 차가운 공기를 갖는 채널들을 포함할 수 있다. 물 채널들에서, 채널들의 물의 순환 속도는 높을 수 있어서, 물 증발이 회피될 수 있다. 차가운 유체를 갖는 채널들은, 최종 강화 형성된 컴포넌트가 마르텐사이트 미세구조를 초래하도록 하는 레이트로 형성되는 강화된 블랭크의 냉각을 허용한다.

제어 시스템이 더 제공될 수 있으며, 따라서 다이들의 온도가 제어될 수 있다. 추가적인 예들에서, 더 낮거나 더 높은 온도들에서 동작하도록 다이들을 적응시키는 다른 방법들이 예상될 수 있는데, 예를 들어, 상황들에 따라, 냉각 레이트를 제어하고 그리고/또는 페라이트-펄라이트 미세구조를 갖는 영역들, 즉 컴포넌트의 다른 부분들에 비해 감소된 기계적 강도를 갖는 컴포넌트 내의 구역들인 연질 구역들을 생성하기 위한 가열 시스템들이 제공될 수 있다. 온도 센서들 및 제어 시스템들은 또한 다이들의 온도를 제어하기 위해 및/또는 블랭크들을 예를 들어 오븐으로부터 프레스 툴에 전달하기 위해 사용될 수 있는 이송 시스템들에서 제공될 수 있다.

자동 이송 디바이스들, 예를 들어, 복수의 산업용 로봇 또는 컨베이어가 또한 예를 들어, 오븐으로부터 프레스 툴로의 블랭크들의 이송을 위해 제공될 수 있다. 추가의 예들에서, 하나 이상의 센터링 요소들, 예를 들어, 핀들 및/또는 안내 디바이스들이 또한 다이 작업 표면들에서 강화된 블랭크들의 센터링을 보조하기 위해 제공될 수 있다.

도 7은 일례에 따른 강화 강재 블랭크를 제조하는 방법의 흐름도이다. 제1 블록(701)에서, 강재 블랭크가 제공된다.

일부 예들에서, 강재 블랭크는 알루미늄 또는 알루미늄 합금의 코팅 층을 가질 수 있다. 대안적으로, 예를 들어, 아연 또는 아연 합금 코팅 층을 포함하는 다른 금속 코팅 층들이 예상될 수 있다. 추가의 대안들에서, 강재 블랭크에 어떠한 금속 코팅 층도 존재하지 않을 수 있다.

모든 경우들에서, 블록(702)에서, 강재 블랭크의 강화 구역이 선택될 수 있다. 블록(703)에서, 강화 구역에서 제1 방향이 선택될 수 있다. 그 다음, 금속 코팅 층을 포함하는 블랭크들이 사용되는 경우, 블록(704)에서, 삭마 레이저 빔은 제1 방향을 따라 안내되어 강화 구역의 금속 코팅 층의 적어도 일부를 삭마할 수 있다.

모든 경우들에서, 블록(705)에서, 재료는 블랭크의 제1 측면 상에 국부적 강화재를 생성하기 위해 (삭마되었거나 삭마되지 않았을 수 있는) 강화 구역 상에 국부적으로 적층될 수 있다. 블록(706)에서, 강화 재료(금속 충진재)를 용융시키고 강화재를 생성하기 위해 레이저 가열은 제1 방향을 따라 금속 적층과 실질적으로 동시에 적용될 수 있다. 블록(707)에서, 강화된 블랭크는 강화된 구조 컴포넌트를 획득하도록 형성될 수 있다. 상황들에 따라, 추가적인 중간 단계는 블랭크의 (삭마되거나 삭마되지 않은) 강재 표면에 강화 재료가 부착되게 하는 형성 공정 전에 주위 공기중에서 강화된 블랭크를 능동적으로 냉각시키거나 냉각을 허용하는 단계를 포함할 수 있다.

단지 다수의 예가 본원에 개시되었지만, 이의 다른 대안, 변형, 사용 및/또는 등가물이 가능하다. 또한, 설명된 예의 가능한 모든 조합이 또한 커버된다. 따라서, 본 개시의 범위는 특정 예에 의해 제한되는 것이 아니라, 하기 청구항을 공정하게 읽음으로써만 결정되어야 한다.

Claims (16)

- 강화된 강재 구조 컴포넌트들을 제조하기 위한 방법으로서,

초고강도 강재 블랭크를 제공하는 단계,

강재 블랭크의 하나 이상의 강화 구역들을 선택하는 단계,

상기 강재 블랭크의 제1 측면 상에 국부적 강화재를 생성하기 위해 상기 강화 구역 상에 재료를 국부적으로 적층하는 단계를 포함하고,

상기 강화 구역 상에 재료를 국부적으로 적층하는 단계는,

강화 재료를 선택된 강화 구역에 공급하는 단계, 및

상기 강화 재료 및 상기 강재 블랭크의 일부를 용융시켜 용융된 강화 재료를 상기 강재 블랭크의 용융된 부분과 혼합하기 위해 레이저 가열을 적용하는 단계를 포함하고,

상기 방법은,

강화된 강재 구조 컴포넌트를 성형하기 위해 상기 국부적으로 적층된 재료로 상기 강재 블랭크를 형성하는 단계를 더 포함하고,

형성하는 단계는 상기 국부적으로 적층된 재료로 상기 강재 블랭크를 오스테나이저화 온도까지 가열한 후에 수행되는, 방법. - 제1항에 있어서,

상기 국부적으로 적층된 재료로 가열된 강재 블랭크를 스탬핑하는 단계를 더 포함하는, 방법. - 제2항에 있어서,

상기 방법은 상기 국부적으로 적층된 재료로 가열된 강재 블랭크를 담금질하는 단계를 더 포함하는, 방법. - 제1항 내지 제3항 중 어느 한 항에 있어서,

상기 선택된 강화 구역에 강화 재료를 공급하는 단계 및 상기 강화 재료 및 상기 강재 블랭크의 일부를 용융시키기 위해 레이저 가열을 적용하는 단계는 동시에 수행되는, 방법. - 제1항 내지 제4항 중 어느 한 항에 있어서,

상기 강화 구역 상에 재료를 국부적으로 적층하는 단계는, 상기 강화 재료 및 상기 레이저 가열로 상기 강재 블랭크의 제1 측면 상에 특정 기하학적 형상들을 드로잉하는 단계를 더 포함하는, 방법. - 제1항 내지 제5항 중 어느 한 항에 있어서,

상기 강화 재료를 공급하는 단계는 금속 분말을 가스 분말 흐름에서 공급하는 단계를 포함하는, 방법. - 제1항 내지 제5항 중 어느 한 항에 있어서,

상기 강화 재료를 공급하는 단계는 금속 와이어를 공급하는 단계를 포함하는, 방법. - 제1항 내지 제7항 중 어느 한 항에 있어서,

상기 강화 재료는 스테인레스 강을 포함하는, 방법. - 제1항 내지 제8항 중 어느 한 항에 있어서,

상기 초고강도 강재 블랭크는 붕소 강으로 제조되는, 방법. - 제1항 내지 제9항 중 어느 한 항에 있어서,

상기 초고강도 강재 블랭크는 강재 기판 및 금속 코팅 층을 포함하고, 상기 방법은 상기 강화 구역 상에 재료를 국부적으로 적층하기 전에 상기 강화 구역의 상기 코팅 층의 적어도 일부를 삭마하기 위해 삭마 레이저 빔을 상기 강화 구역을 따라 안내 및 적용하는 단계를 더 포함하는, 방법. - 제10항에 있어서,

상기 삭마 레이저 빔을 적용하는 단계는 상기 강화 구역 상에 재료를 국부적으로 적층하는 것과 실질적으로 동시에 수행되고, 상기 삭마 레이저 빔은 상기 가열 레이저 빔으로부터 상류 2 mm 내지 50 mm 거리에서 적용되는, 방법. - 제1항 내지 제11항 중 어느 한 항에 있어서,

상기 초고강도 강재 블랭크는 0.7 mm 내지 5 mm 범위의 두께를 갖는, 방법. - 제1항 내지 제12항 중 어느 한 항에 있어서,

상기 국부적으로 적층된 재료는 0.2 mm, 특히 0.2 mm 내지 10 mm의 최소 두께를 갖는, 방법. - 강화된 강재 구조 컴포넌트들을 제조하기 위한 제조 시스템으로서,

상기 제조 시스템은 강화 적층 시스템 및 형성 시스템을 포함하고, 상기 강화 적층 시스템은

레이저 시스템을 포함하고, 상기 레이저 시스템은,

가열 레이저 빔을 생성하기 위한 레이저 빔 소스,

강화 재료 적층기; 및

상기 레이저 빔 소스 및 상기 강화 재료 적층기에 연결되는 제어기를 갖고, 상기 제어기는 강화 구역을 선택하고, 레이저 가열을 적용하기 위해 상기 가열 레이저 빔을 상기 강화 구역을 따라 안내하고, 레이저 가열이 상기 강화 재료 및 초고강도 강재 블랭크의 일부를 용융시켜 용융된 강화 재료를 상기 초고강도 강재 블랭크의 용융된 부분과 혼합하기 위해, 상기 강화 재료를 상기 강화 구역 상에 국부적으로 적층하도록 상기 강화 재료 적층기에 명령하도록 구성되고,

상기 형성 시스템은,

상기 강화 적층 시스템으로부터 하류에 배열되는 가열 시스템 ― 상기 가열 시스템은 상기 강화 재료를 갖는 블랭크를 오스테나이저화 온도까지 가열하도록 구성됨 ―, 및

상기 가열 시스템으로부터 하류에 배열되는 한 쌍의 메이팅 다이들을 포함하고, 상기 메이팅 다이들의 쌍은 사용 시에 가열된 강화 초고강도 강재 블랭크를 향하는 하나 이상의 작업 표면들을 포함하고, 하나 이상의 작업 표면들은 적용된 강화 재료에 대응하는 역 기하구조들을 포함하고,

상기 형성 시스템에는, 상기 강화 적층 시스템으로부터 상기 가열 시스템으로 상기 초고강도 강재 블랭크를 이송하기 위한 그리고 상기 가열 시스템으로부터 상기 메이팅 다이들의 쌍으로 가열된 강화 초고강도 강재 블랭크를 이송하기 위한 콘베이어 또는 이송 디바이스들이 더 제공되는, 제조 시스템. - 제14항에 있어서,

상기 레이저 시스템은 삭마 레이저 빔을 생성하기 위한 삭마 레이저 소스를 더 포함하고, 상기 삭마 레이저 소스는 또한 상기 제어기에 연결되고, 상기 가열 레이저 빔 전에 상기 삭마 레이저 빔을 지향시키기 위해 상기 강화 구역을 따라 안내되는, 제조 시스템. - 제1항 내지 제13항 중 어느 한 항에 따른 방법에 의해 획득가능한 제품.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP15382643.3 | 2015-12-18 | ||

| EP15382643 | 2015-12-18 | ||

| PCT/EP2016/081456 WO2017103127A1 (en) | 2015-12-18 | 2016-12-16 | Reinforcing structural components |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180101326A true KR20180101326A (ko) | 2018-09-12 |

Family

ID=55068942

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187013637A KR20180101326A (ko) | 2015-12-18 | 2016-12-16 | 강화 구조 컴포넌트들 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20180369897A1 (ko) |

| EP (1) | EP3389899A1 (ko) |

| JP (1) | JP2019507013A (ko) |

| KR (1) | KR20180101326A (ko) |

| CN (1) | CN108349004B (ko) |

| WO (1) | WO2017103127A1 (ko) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6947818B2 (ja) * | 2016-09-20 | 2021-10-13 | オートテック・エンジニアリング・ソシエダッド・リミターダAutotech Engineering, S.L. | 構造の部品を補強すること |

| EP3521458B1 (en) * | 2016-09-30 | 2022-01-19 | Kabushiki Kaisha Kobe Seiko Sho (Kobe Steel, Ltd.) | Steel parts, production method therefor, and steel sheet for steel parts |

| EP3437750A1 (en) * | 2017-08-02 | 2019-02-06 | Autotech Engineering A.I.E. | Press method for coated steels |

| EP3501726B1 (en) * | 2017-12-20 | 2020-08-05 | C.R.F. Società Consortile per Azioni | A method for applying a reinforcement of metal material to a component of metal material, particularly in the construction of a motor-vehicle body or a sub-assembly thereof |

| JP7110685B2 (ja) * | 2018-04-03 | 2022-08-02 | 日本製鉄株式会社 | プレス成形品の製造方法、プレス成形品、及び熱間プレス成形金型 |

| CN109083955B (zh) * | 2018-08-28 | 2021-02-09 | 四川中物红宇科技有限公司 | 一种用于板簧支架的槽内合金材料及板簧支架 |

| DE102018220056A1 (de) * | 2018-11-22 | 2020-05-28 | Ewellix AB | Präzisionsschienenherstellungsverfahren und Präzisionsschiene |

| JP7120054B2 (ja) * | 2019-01-29 | 2022-08-17 | トヨタ自動車株式会社 | 車両用構造体及び車両用鋼板の強化方法 |

| US11766828B2 (en) * | 2020-07-15 | 2023-09-26 | Spirit Aerosystems, Inc. | Method of manufacturing folded structure with additive features |

| CN114427090B (zh) * | 2020-10-14 | 2024-03-26 | 无锡朗贤轻量化科技股份有限公司 | 一种用于冲裁的高强韧模具钢制品及其增材制造工艺 |

| SI26180A (sl) * | 2021-04-06 | 2022-10-28 | Univerza V Ljubljani | Postopek obdelave drsne površine kovinskega strojnega dela |

| CN115945700B (zh) * | 2023-03-08 | 2023-06-16 | 北京航星机器制造有限公司 | 一种利用各向异性成形复杂构件的复合增材制造方法 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09184011A (ja) * | 1995-12-28 | 1997-07-15 | Sumitomo Metal Ind Ltd | 部分強化鋼板の製造方法 |

| JPH10175024A (ja) * | 1996-12-16 | 1998-06-30 | Nissan Motor Co Ltd | ブランク材のプレス成形方法 |

| FR2873608B1 (fr) * | 2004-07-30 | 2008-01-18 | Alstom Transport Sa | Procede pour renforcer localement une structure metallique mince |

| JP2007216235A (ja) * | 2006-02-14 | 2007-08-30 | Matsushita Electric Ind Co Ltd | レーザ溶接装置 |

| EP1842617A1 (de) * | 2006-04-04 | 2007-10-10 | ThyssenKrupp Technologies AG | Verfahren und Vorrichtung zum partiellen Härten von Blechen oder Halbzeugen unter Verwendung eines Laserstrahles und Schutzbegasung mit einem Schutzgas mit festem Aggregatzustand; Blech oder Halbzeug aus Stahl mit partieller Härtung |

| JP5272304B2 (ja) * | 2006-12-08 | 2013-08-28 | 日産自動車株式会社 | レーザ肉盛装置 |

| KR101149728B1 (ko) * | 2009-07-21 | 2012-07-09 | 부산대학교 산학협력단 | 차량용 멤버 제작방법 |

| FR2962061B1 (fr) * | 2010-07-01 | 2013-02-22 | Snecma | Procede de fabrication d'une piece metallique par fusion selective d'une poudre |

| KR101246909B1 (ko) * | 2011-01-11 | 2013-03-25 | 엔케이에스주식회사 | 핫 스탬핑 강판의 접합방법 |

| FR2990443B1 (fr) * | 2012-05-09 | 2014-05-23 | Snecma | Procede de rechargement de pieces metalliques pour turboreacteurs d'aeronefs, et outillage de protection locale pour la mise en œuvre du procede |

| US9604311B2 (en) * | 2012-06-29 | 2017-03-28 | Shiloh Industries, Inc. | Welded blank assembly and method |

| JP6211908B2 (ja) * | 2013-12-02 | 2017-10-11 | トヨタ自動車株式会社 | ホットスタンプ成形品の製造方法 |

| JP5929935B2 (ja) * | 2014-01-17 | 2016-06-08 | トヨタ自動車株式会社 | レーザクラッド加工における品質管理方法及びレーザクラッド加工装置 |

| CN105899320B (zh) * | 2014-01-20 | 2018-11-16 | 通用汽车环球科技运作有限责任公司 | 焊接方法和系统 |

| DE102014101907A1 (de) * | 2014-02-14 | 2015-08-20 | Thyssenkrupp Ag | Metallblech mit lokaler metallischer Verstärkung und Verfahren zu dessen Herstellung |

| KR20170026519A (ko) * | 2014-07-03 | 2017-03-08 | 오토테크 엔지니어링 에이.아이.이. | 보강된 구조 부품들 |

-

2016

- 2016-12-16 EP EP16815834.3A patent/EP3389899A1/en active Pending

- 2016-12-16 JP JP2018521615A patent/JP2019507013A/ja active Pending

- 2016-12-16 CN CN201680065747.2A patent/CN108349004B/zh active Active

- 2016-12-16 US US15/779,811 patent/US20180369897A1/en not_active Abandoned

- 2016-12-16 KR KR1020187013637A patent/KR20180101326A/ko unknown

- 2016-12-16 WO PCT/EP2016/081456 patent/WO2017103127A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019507013A (ja) | 2019-03-14 |

| CN108349004A (zh) | 2018-07-31 |

| US20180369897A1 (en) | 2018-12-27 |

| CN108349004B (zh) | 2021-06-29 |

| WO2017103127A1 (en) | 2017-06-22 |

| EP3389899A1 (en) | 2018-10-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20180101326A (ko) | 강화 구조 컴포넌트들 | |

| US10780529B2 (en) | Welded blanks made from aluminized steel sheets and having advantageous welded joint characteristics | |

| RU2652341C2 (ru) | Способ лазерной сварки встык одной или нескольких заготовок из закаленной под прессом стали | |

| CN108367386B (zh) | 用于结合两个坯件的方法及获得的坯件和产品 | |

| KR102088470B1 (ko) | 경화가능한 강의 하나 이상의 피용접재를 필러 와이어를 사용하는 맞대기 이음으로 레이저 용접하기 위한 방법 | |

| US10792764B2 (en) | Reinforced structural components | |

| WO2014024997A1 (ja) | 重ね合せ部の溶接方法、重ね溶接部材の製造方法、重ね溶接部材及び自動車用部品 | |

| EP3664954B1 (en) | A method for joining two blanks | |

| KR20180099637A (ko) | 강화 구조 컴포넌트들 | |

| EP3516083B1 (en) | Reinforcing structural components | |

| WO2020152789A1 (ja) | 鋼板、突合せ溶接部材、熱間プレス成形品、鋼管、中空状焼入れ成形品、および鋼板の製造方法 | |

| CN114901422B (zh) | 铝基镀覆坯料及其制造方法 | |

| KR20230004017A (ko) | 알루미늄계 도금 블랭크 및 이의 제조방법 |