KR20180098383A - 레이저 어닐링 장치 및 그 어닐링 방법 - Google Patents

레이저 어닐링 장치 및 그 어닐링 방법 Download PDFInfo

- Publication number

- KR20180098383A KR20180098383A KR1020187021712A KR20187021712A KR20180098383A KR 20180098383 A KR20180098383 A KR 20180098383A KR 1020187021712 A KR1020187021712 A KR 1020187021712A KR 20187021712 A KR20187021712 A KR 20187021712A KR 20180098383 A KR20180098383 A KR 20180098383A

- Authority

- KR

- South Korea

- Prior art keywords

- laser

- wafer

- control system

- annealing

- light source

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/03—Observing, e.g. monitoring, the workpiece

- B23K26/034—Observing the temperature of the workpiece

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67098—Apparatus for thermal treatment

-

- H10P72/0431—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/0006—Working by laser beam, e.g. welding, cutting or boring taking account of the properties of the material involved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/064—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms

- B23K26/0648—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms comprising lenses

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/26—Bombardment with radiation

- H01L21/263—Bombardment with radiation with high-energy radiation

- H01L21/268—Bombardment with radiation with high-energy radiation using electromagnetic radiation, e.g. laser radiation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/324—Thermal treatment for modifying the properties of semiconductor bodies, e.g. annealing, sintering

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67248—Temperature monitoring

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/05—Construction or shape of optical resonators; Accommodation of active medium therein; Shape of active medium

- H01S3/06—Construction or shape of active medium

- H01S3/063—Waveguide lasers, i.e. whereby the dimensions of the waveguide are of the order of the light wavelength

- H01S3/067—Fibre lasers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/10—Controlling the intensity, frequency, phase, polarisation or direction of the emitted radiation, e.g. switching, gating, modulating or demodulating

- H01S3/13—Stabilisation of laser output parameters, e.g. frequency or amplitude

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/23—Arrangements of two or more lasers not provided for in groups H01S3/02 - H01S3/22, e.g. tandem arrangements of separate active media

-

- H10P34/42—

-

- H10P72/0602—

-

- H10P95/90—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/50—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26

- B23K2103/56—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26 semiconducting

-

- H10P14/381—

-

- H10P14/382—

Landscapes

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Electromagnetism (AREA)

- Mechanical Engineering (AREA)

- Recrystallisation Techniques (AREA)

- Manufacturing & Machinery (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- High Energy & Nuclear Physics (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Laser Beam Processing (AREA)

Abstract

Description

도 2는 종래의 웨이퍼의 내부 구조를 개략적으로 도시한다.

도 3a 및 3b는 800- 및 500-nm 레이저 빔들이 표면 부분들에 입사하는 입사각의 함수로서 도 2에 도시된 상이한 재료의 표면 부분들 A, B, C 및 D에서의 반사 프로파일들을 도시한다.

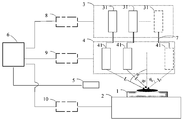

도 4는 본 발명에 따른 레이저 어닐링 장치의 구조 개략도이다.

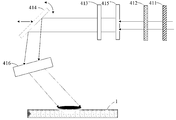

도 5는 본 발명에 따른 레이저 조정기의 구조 개략도이다.

도 6은 셋의 상이한 레이저들로부터 발산된 레이저 빔들에 의해 웨이퍼의 표면에 형성된 광 스폿을 개략적으로 도시한다.

도 7은 500nm 및 800nm의 파장을 구비한 레이저 빔들을 사용하는 어닐링 공정에서의 공정 매개변수들의 세트의 수에 따른 온도 편차의 변화를 도시한다.

도 1에서, 1'은 다이를 나타낸다.

도 4 내지 8에서: 1-웨이퍼; 2-웨이퍼 테이블; 3-레이저 광원 시스템; 31-레이저; 4-레이저 조절 시스템; 41-레이저 조정기; 411-스폿 검출 시스템; 412-에너지 감쇠 시스템; 413-광 균질화 시스템; 414-회전 및 병진 부재; 415-빔 확장 및 시준 시스템; 416-F-θ 렌즈; 5-온도 모니터링 시스템; 6-중앙 통제 시스템; 7-광섬유들; 8-레이저 광원 제어 시스템; 9-레이저 조정 제어 시스템; 10-웨이퍼 테이블 제어 시스템.

Claims (22)

- 웨이퍼 테이블에서의 웨이퍼의 레이저 어닐링을 위한 레이저 어닐링 장치에 있어서,

조절 가능한 파워로 레이저 빔들을 출력하도록 구성되는 적어도 둘의 레이저들을 포함하는 레이저 광원 시스템;

상기 레이저 광원 시스템과 연결되는 레이저 조정 시스템 - 상기 레이저 조정 시스템은 상기 레이저들과 일-대-일로 대응하는 적어도 둘의 레이저 조정기들을 포함함, 상기 레이저 조정 시스템은 상기 웨이퍼의 표면에서 상기 레이저 빔들에 의해 형성되는 광 스폿의 위치 및 상기 레이저 빔들의 파워들을 모니터링하고, 상기 레이저 빔들의 입사각들 및 상기 광 스폿의 형상을 조정하도록 구성됨 -;

상기 광 스폿이 형성되는 상기 웨이퍼의 표면에서의 위치에서의 온도를 실시간으로 측정하도록 구성되는 온도 모니터링 시스템; 및

상기 레이저 광원 시스템, 상기 레이저 조정 시스템, 상기 온도 모니터링 시스템 및 상기 웨이퍼 테이블의 각각과 연결되는 중앙 제어 시스템 - 상기 중앙 제어 시스템은 상기 레이저 광원 시스템, 상기 레이저 조정 시스템, 상기 온도 모니터링 시스템 및 상기 웨이퍼 테이블로부터 데이터를 수신하고, 상기 레이저 광원 시스템, 상기 레이저 조정 시스템 및 상기 웨이퍼 테이블을 제어하도록 구성됨 -

을 포함하는 레이저 어닐링 장치. - 제1항에 있어서,

레이저 광원 제어 시스템은 상기 중앙 제어 시스템과 상기 레이저 광원 시스템 사이에 연결되고, 상기 레이저 광원 제어 시스템은, 상기 중앙 제어 시스템으로부터, 상기 레이저 광원 시스템의 레이저들의 각각으로부터 출력되는 상기 레이저 빔의 파워에 대한 제어 작동을 나타내는 제어 명령을 수신하고, 상기 제어 작동의 결과를 상기 중앙 제어 시스템으로 피드백하도록 구성되는

레이저 어닐링 장치. - 제1항에 있어서,

레이저 조정 제어 시스템은 상기 중앙 제어 시스템과 상기 레이저 조정 시스템 사이에 연결되고, 상기 레이저 조정 제어 시스템은, 상기 중앙 제어 시스템으로부터, 상기 레이저 조정 시스템에서의 상기 레이저 조정기들의 각각에 대한 제어 작동을 나타내는 제어 명령을 수신하고, 상기 제어 작동의 결과를 상기 중앙 제어 시스템으로 피드백하도록 구성되는

레이저 어닐링 장치. - 제1항에 있어서,

웨이퍼 테이블 제어 시스템은 상기 중앙 제어 시스템과 상기 웨이퍼 테이블 사이에 배열되고, 상기 웨이퍼 테이블 제어 시스템은, 상기 중앙 제어 시스템으로부터, 상기 웨이퍼 테이블의 이동에 대한 제어 작동을 나타내는 제어 명령을 수신하고, 상기 제어 작동의 결과를 상기 중앙 제어 시스템으로 피드백하도록 구성되는

레이저 어닐링 장치. - 제1항에 있어서,

상기 온도 모니터링 시스템은 고온계 또는 반사율 검출기인

레이저 어닐링 장치. - 제1항에 있어서,

상기 레이저들은 광섬유들에 의해 상기 레이저 조정기들에 연결되는

레이저 어닐링 장치. - 제1항에 있어서,

상기 레이저 조정기들의 각각은, 광학 경로를 따라 순차적으로 배열되는, 스폿 검출 시스템, 에너지 감쇠 시스템, 광 균질화 시스템, 및 회전 및 병진 부재를 포함하고, 상기 스폿 검출 시스템은 상기 중앙 제어 시스템 및 상기 레이저들 중 대응하는 하나와 연결되며, 상기 회전 및 병진 부재는 상기 웨이퍼 위에 배열되는

레이저 어닐링 장치. - 제7항에 있어서,

상기 스폿 검출 시스템은 파워 미터, CCD 검출기 및 이미지 수집기를 포함하는

레이저 어닐링 장치. - 제7항에 있어서,

상기 광 균질화 시스템은 마이크로-렌즈 어레이 또는 광학 적분기 로드로서 구현되는

레이저 어닐링 장치. - 제7항에 있어서,

빔 확장 및 시준 시스템은 상기 에너지 감쇠 시스템과 상기 광 균질화 시스템 사이에 배열되는

레이저 어닐링 장치. - 제7항에 있어서,

상기 회전 및 병진 부재는 검류계 렌즈 및 압전 세라믹 작동기를 포함하는

레이저 어닐링 장치. - 제7항에 있어서,

F-θ 렌즈는 상기 회전 및 병진 부재와 상기 웨이퍼 사이에 배열되는

레이저 어닐링 장치. - 제1항에 있어서,

상기 적어도 둘의 레이저들로부터 출력되는 상기 레이저 빔들은 적어도 둘의 상이한 파장들을 포함하는

레이저 어닐링 장치. - 제1항 내지 제13항 중 어느 한 항에 정의된 바와 같은 상기 레이저 어닐링 장치를 사용하여 어닐링하기 위한 방법에 있어서,

S1) 웨이퍼 테이블에 웨이퍼를 배치하고 상기 웨이퍼가 수평으로 배향되도록 조정하는 단계;

S2) 상기 레이저 조정 시스템의 레이저 조정기들에 의해, 광 스폿이 형성되는 상기 웨이퍼의 위치를 결정하고 상기 위치에서의 반사율에 기초하여 최적의 공정 매개변수들의 세트를 결정하는 단계;

S3) 상기 레이저 광원 시스템 및 상기 레이저 조정 시스템을 조정하고, 상기 최적의 공정 매개변수들의 세트에 기초하여 상기 광 스폿이 형성되는 상기 웨이퍼의 위치를 노광하고, 상기 온도 모니터링 시스템에 의해 상기 위치에서의 온도를 측정하고, 상기 중앙 제어 시스템으로 상기 온도 측정을 전송하는 단계; 및

S4) 상기 수신된 온도 측정에 기초하여 상기 중앙 제어 시스템에 의해 상기 온도가 미리 결정된 온도 범위 내에 있는지를 결정하고, 그렇지 않은 경우에는, 상기 위치에서의 노광 온도를 기록하고, 동일한 반사율을 갖는 웨이퍼의 후속 위치가 노광될 때, 상기 레이저 조정 시스템의 및 상기 레이저 광원 시스템의 매개변수들을 조정하여, 상기 웨이퍼가 미리 결정된 온도 범위 내의 노광 온도에서 노광되도록 하고, 그러한 경우에는, 상기 웨이퍼 테이블이 상기 웨이퍼를 이동시키도록 유발하여 상기 광 스폿이 노광될 다음 위치에 위치하도록 하는 단계; 및

S5) 상기 다음 위치가 최종 위치인지를 결정하고, 그렇지 않은 경우에는, 단계 S2) 내지 S4)를 반복하고, 그렇지 않으면, 상기 방법을 종료하는 단계

를 포함하는 방법. - 제14항에 있어서,

상기 단계 S2)에서, 최적의 공정 매개변수들의 세트를 결정하는 단계는,

S21) 상기 개개의 레이저들에 대한 파장들을 선택하는 단계;

S22) 상기 웨이퍼의 위치들 중 하나에 대해, 상기 개개의 레이저들로부터의 레이저 빔들의 파워들 및 입사각들로 각각 구성되는 복수의 매개변수들의 세트를 결정하는 단계;

S23) 선택된 매개변수들의 세트에 대해, 상기 웨이퍼의 위치들 중 하나에서의 상기 레이저 빔들의 반사율 및 흡광도를 측정하고, 온도 모델을 사용하여 상기 선택된 매개변수들의 세트에 대한 노광 온도를 결정하는 단계; 및

S24) 상기 노광 온도가 미리 결정된 온도 범위 내에 있는지를 결정하고, 그렇지 않은 경우에는, 다음 매개변수들의 세트에 대해 단계 S23)를 수행하고, 그러한 경우에는, 상기 최적의 공정 매개변수들의 세트로서 상기 선택된 매개변수들의 세트를 결정하고, 상기 웨이퍼 테이블이 상기 웨이퍼를 다음 위치로 이동시키도록 유발하고 단계 S23)으로 되돌아가고, 상기 웨이퍼의 모든 상기 위치들이 그렇게 처리될 때까지 이 방법을 반복하는 단계

를 포함하는 방법. - 제1항 내지 제13항 중 어느 한 항에 정의된 바와 같은 상기 레이저 어닐링 장치를 사용하여 어닐링하기 위한 방법에 있어서,

S1) 웨이퍼 테이블에 웨이퍼를 배치하고, 상기 웨이퍼에 대한 공정 매개변수들을 획득하는 단계;

S2) 상기 공정 매개변수들에 기초하여 적어도 둘의 레이저들을 선택하고, 상기 선택된 레이저들에 의해 레이저 빔들을 생산하고, 상기 레이저 빔들에 대한 어닐링 각도들 및 파워들을 조정하는 단계; 및

S3) 상기 레이저 빔들에 의해 공동으로 형성된 광 스폿으로 상기 웨이퍼의 표면을 어닐링하는 단계

를 포함하는 방법. - 제16항에 있어서,

단계 S1)에서, 상기 공정 매개변수들은 웨이퍼들의 상이한 유형들의 측정된 표면 치수들로부터 미리 설정된 어닐링 매개변수 모델로부터의 상기 웨이퍼의 유형에 기초하여 선택되는

방법. - 제16항에 있어서,

단계 S1)에서, 상기 공정 매개변수들은 상기 웨이퍼의 표면 치수들을 실시간으로 측정함으로써 획득되는

방법. - 제16항, 제17항 또는 제18항에 있어서,

상기 공정 매개변수들은 상기 웨이퍼의 표면 치수들 및 그 재료들의 반사율 지수들을 포함하는

방법. - 제19항에 있어서,

단계 S2)에서, 상기 재료들의 반사율 지수들에 기초하여, 상이한 파장들에서 레이저 빔들을 생산하는 적어도 둘의 레이저들을 선택하고, 상기 레이저 빔들의 파워를 조정하는 단계

인 방법. - 제20항에 있어서,

단계 S2)에서, 상기 표면 치수들에 기초하여, 상이한 어닐링 각도들은 상기 레이저 조정기들 중 대응하는 것을 사용하여 상기 레이저 빔들의 입사각들을 조정함으로써 가능해지는

방법. - 제19항에 있어서,

단계S3)에서, 상기 광 스폿은 상기 웨이퍼의 치수들 및 그 재료들의 반사율 지수들과 양립할 수 있는 에너지 분포를 갖는

방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201511021931.0 | 2015-12-30 | ||

| CN201511021931.0A CN106935491B (zh) | 2015-12-30 | 2015-12-30 | 一种激光退火装置及其退火方法 |

| PCT/CN2016/112662 WO2017114424A1 (zh) | 2015-12-30 | 2016-12-28 | 一种激光退火装置及其退火方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20180098383A true KR20180098383A (ko) | 2018-09-03 |

| KR102080613B1 KR102080613B1 (ko) | 2020-02-24 |

Family

ID=59224600

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187021712A Active KR102080613B1 (ko) | 2015-12-30 | 2016-12-28 | 레이저 어닐링 장치 및 그 어닐링 방법 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20190015929A1 (ko) |

| EP (1) | EP3399543B1 (ko) |

| JP (1) | JP6831383B2 (ko) |

| KR (1) | KR102080613B1 (ko) |

| CN (1) | CN106935491B (ko) |

| TW (1) | TW201729295A (ko) |

| WO (1) | WO2017114424A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200027144A (ko) * | 2018-09-04 | 2020-03-12 | 삼성전자주식회사 | 모니터링 장치 및 모니터링 방법 |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10270032B2 (en) * | 2017-09-13 | 2019-04-23 | Int Tech Co., Ltd. | Light source and a manufacturing method therewith |

| US10768532B2 (en) * | 2018-05-15 | 2020-09-08 | International Business Machines Corporation | Co-optimization of lithographic and etching processes with complementary post exposure bake by laser annealing |

| CN109686686B (zh) * | 2019-01-30 | 2024-06-14 | 北京华卓精科科技股份有限公司 | 激光热处理装置及激光热处理方法 |

| CN110181165B (zh) * | 2019-05-27 | 2021-03-26 | 北京华卓精科科技股份有限公司 | 激光预热退火系统和方法 |

| KR102446159B1 (ko) * | 2019-07-30 | 2022-09-22 | (주)에이치아이티오토모티브 | 열처리 장치 |

| KR20210057265A (ko) | 2019-11-11 | 2021-05-21 | 삼성전자주식회사 | 레이저 어닐링 장치 및 그를 이용한 반도체 소자의 제조 방법 |

| CN110918770B (zh) * | 2019-12-16 | 2021-01-15 | 山东大学 | 一种多点激光冲击成形装置及成形方法 |

| CN112769025A (zh) * | 2020-12-30 | 2021-05-07 | 中国科学院微电子研究所 | 光学整形装置及方法 |

| CN113345806B (zh) * | 2021-04-23 | 2024-03-05 | 北京华卓精科科技股份有限公司 | 一种SiC基半导体的激光退火方法 |

| CN113305389A (zh) * | 2021-06-08 | 2021-08-27 | 武汉虹信科技发展有限责任公司 | 一种激光焊接装置及激光焊接方法 |

| CN113764310B (zh) * | 2021-08-13 | 2025-12-16 | 上海市激光技术研究所有限公司 | 一种用于改善cmos晶圆浅结工艺的激光退火设备 |

| US12469717B2 (en) * | 2021-08-27 | 2025-11-11 | Taiwan Semiconductor Manufacturing Co., Ltd. | Systems, methods, and semiconductor devices |

| CN114932308B (zh) * | 2022-04-11 | 2024-01-30 | 深圳市韵腾激光科技有限公司 | 一种动态Mini显示单元修复系统 |

| CN116230509A (zh) * | 2022-09-08 | 2023-06-06 | 北京华卓精科科技股份有限公司 | 一种激光退火方法及系统 |

| CN115424961B (zh) * | 2022-09-29 | 2025-09-02 | 上海集成电路研发中心有限公司 | 激光退火设备及激光退火控制方法 |

| CN115602751A (zh) * | 2022-10-25 | 2023-01-13 | 江苏华兴激光科技有限公司(Cn) | 一种用于红外雪崩探测芯片的激光退火装置及其检测方法 |

| CN116275509B (zh) * | 2023-05-15 | 2023-09-08 | 苏州亚太精睿传动科技股份有限公司 | 一种激光焊接方法 |

| CN116790851B (zh) * | 2023-06-20 | 2026-02-03 | 京东方科技集团股份有限公司 | 退火装置、其检测方法、退火设备、以及退火工艺方法 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20050072813A (ko) * | 2002-11-06 | 2005-07-12 | 울트라테크 인크. | 열처리용 레이저 스캐닝 장치 및 방법 |

| JP2012256879A (ja) * | 2011-06-07 | 2012-12-27 | Ultratech Inc | 集積回路の製造における、パターン密度効果を低減させた超高速レーザーアニーリング |

| KR20130087418A (ko) * | 2012-01-27 | 2013-08-06 | 울트라테크 인크. | 온도 성능이 개선된 2빔 레이저 어닐링 방법 및 시스템 |

| KR20140020816A (ko) * | 2011-06-15 | 2014-02-19 | 가부시끼가이샤 니혼 세이꼬쇼 | 레이저 처리 장치 및 레이저 처리 방법 |

Family Cites Families (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4663513A (en) * | 1985-11-26 | 1987-05-05 | Spectra-Physics, Inc. | Method and apparatus for monitoring laser processes |

| JP3301054B2 (ja) * | 1996-02-13 | 2002-07-15 | 株式会社半導体エネルギー研究所 | レーザー照射装置及びレーザー照射方法 |

| JP4514861B2 (ja) * | 1999-11-29 | 2010-07-28 | 株式会社半導体エネルギー研究所 | レーザ照射装置およびレーザ照射方法および半導体装置の作製方法 |

| US8217304B2 (en) * | 2001-03-29 | 2012-07-10 | Gsi Group Corporation | Methods and systems for thermal-based laser processing a multi-material device |

| TW521310B (en) * | 2001-02-08 | 2003-02-21 | Toshiba Corp | Laser processing method and apparatus |

| TW582062B (en) * | 2001-09-14 | 2004-04-01 | Sony Corp | Laser irradiation apparatus and method of treating semiconductor thin film |

| JP2003347236A (ja) * | 2002-05-28 | 2003-12-05 | Sony Corp | レーザ照射装置 |

| CN1757093A (zh) * | 2002-08-19 | 2006-04-05 | 纽约市哥伦比亚大学托管会 | 具有多种照射图形的单步半导体处理系统和方法 |

| JP2004119971A (ja) * | 2002-09-04 | 2004-04-15 | Sharp Corp | レーザ加工方法およびレーザ加工装置 |

| JP4373115B2 (ja) * | 2003-04-04 | 2009-11-25 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| US7364952B2 (en) * | 2003-09-16 | 2008-04-29 | The Trustees Of Columbia University In The City Of New York | Systems and methods for processing thin films |

| KR101041066B1 (ko) * | 2004-02-13 | 2011-06-13 | 삼성전자주식회사 | 실리콘 결정화 방법, 이를 이용한 실리콘 결정화 장치,이를 이용한 박막 트랜지스터, 박막 트랜지스터의 제조방법 및 이를 이용한 표시장치 |

| US7645337B2 (en) * | 2004-11-18 | 2010-01-12 | The Trustees Of Columbia University In The City Of New York | Systems and methods for creating crystallographic-orientation controlled poly-silicon films |

| US7279721B2 (en) * | 2005-04-13 | 2007-10-09 | Applied Materials, Inc. | Dual wavelength thermal flux laser anneal |

| JP2007251015A (ja) * | 2006-03-17 | 2007-09-27 | Sumitomo Heavy Ind Ltd | レーザアニール装置及びレーザアニール方法 |

| US8148663B2 (en) * | 2007-07-31 | 2012-04-03 | Applied Materials, Inc. | Apparatus and method of improving beam shaping and beam homogenization |

| US20090114630A1 (en) * | 2007-11-05 | 2009-05-07 | Hawryluk Andrew M | Minimization of surface reflectivity variations |

| US8674257B2 (en) * | 2008-02-11 | 2014-03-18 | Applied Materials, Inc. | Automatic focus and emissivity measurements for a substrate system |

| JP5590925B2 (ja) * | 2010-03-10 | 2014-09-17 | 住友重機械工業株式会社 | 半導体装置の製造方法及びレーザアニール装置 |

| CN102062647B (zh) * | 2010-11-24 | 2012-08-08 | 中国科学院半导体研究所 | 测量半导体激光器腔面温度的测试系统 |

| US9302348B2 (en) * | 2011-06-07 | 2016-04-05 | Ultratech Inc. | Ultrafast laser annealing with reduced pattern density effects in integrated circuit fabrication |

| SG195515A1 (en) * | 2012-06-11 | 2013-12-30 | Ultratech Inc | Laser annealing systems and methods with ultra-short dwell times |

| CN103578943B (zh) * | 2012-07-25 | 2017-05-31 | 上海微电子装备有限公司 | 一种激光退火装置及激光退火方法 |

| CN103903967B (zh) * | 2012-12-28 | 2016-12-07 | 上海微电子装备有限公司 | 一种激光退火装置及方法 |

| US10226837B2 (en) * | 2013-03-15 | 2019-03-12 | Nlight, Inc. | Thermal processing with line beams |

| US20140273533A1 (en) * | 2013-03-15 | 2014-09-18 | Taiwan Semiconductor Manufacturing Company, Ltd. | Semiconductor Annealing Method Utilizing a Vacuum Environment |

| CN104078339B (zh) * | 2013-03-26 | 2017-08-29 | 上海微电子装备有限公司 | 一种激光退火装置和方法 |

| TW201528379A (zh) * | 2013-12-20 | 2015-07-16 | 應用材料股份有限公司 | 雙波長退火方法與設備 |

| CN106471609B (zh) * | 2014-07-02 | 2019-10-15 | 应用材料公司 | 用于使用嵌入光纤光学器件及环氧树脂光学散射器的基板温度控制的装置、系统与方法 |

| US10088365B2 (en) * | 2016-11-08 | 2018-10-02 | Sumitomo Heavy Industries, Ltd. | Laser annealing apparatus |

| DE102017100015A1 (de) * | 2017-01-02 | 2018-07-05 | Schott Ag | Verfahren zum Trennen von Substraten |

-

2015

- 2015-12-30 CN CN201511021931.0A patent/CN106935491B/zh active Active

-

2016

- 2016-12-28 EP EP16881213.9A patent/EP3399543B1/en active Active

- 2016-12-28 US US16/067,353 patent/US20190015929A1/en not_active Abandoned

- 2016-12-28 KR KR1020187021712A patent/KR102080613B1/ko active Active

- 2016-12-28 WO PCT/CN2016/112662 patent/WO2017114424A1/zh not_active Ceased

- 2016-12-28 JP JP2018534060A patent/JP6831383B2/ja active Active

- 2016-12-29 TW TW105143862A patent/TW201729295A/zh unknown

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20050072813A (ko) * | 2002-11-06 | 2005-07-12 | 울트라테크 인크. | 열처리용 레이저 스캐닝 장치 및 방법 |

| JP2012256879A (ja) * | 2011-06-07 | 2012-12-27 | Ultratech Inc | 集積回路の製造における、パターン密度効果を低減させた超高速レーザーアニーリング |

| KR20140020816A (ko) * | 2011-06-15 | 2014-02-19 | 가부시끼가이샤 니혼 세이꼬쇼 | 레이저 처리 장치 및 레이저 처리 방법 |

| KR20130087418A (ko) * | 2012-01-27 | 2013-08-06 | 울트라테크 인크. | 온도 성능이 개선된 2빔 레이저 어닐링 방법 및 시스템 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20200027144A (ko) * | 2018-09-04 | 2020-03-12 | 삼성전자주식회사 | 모니터링 장치 및 모니터링 방법 |

| US11764064B2 (en) | 2018-09-04 | 2023-09-19 | Samsung Electronics Co., Ltd. | Monitoring device, monitoring method and method of manufacturing semiconductor device using reflectivity of wafer |

Also Published As

| Publication number | Publication date |

|---|---|

| CN106935491B (zh) | 2021-10-12 |

| CN106935491A (zh) | 2017-07-07 |

| KR102080613B1 (ko) | 2020-02-24 |

| EP3399543A1 (en) | 2018-11-07 |

| EP3399543B1 (en) | 2021-12-22 |

| WO2017114424A1 (zh) | 2017-07-06 |

| US20190015929A1 (en) | 2019-01-17 |

| JP6831383B2 (ja) | 2021-02-17 |

| JP2019507493A (ja) | 2019-03-14 |

| TW201729295A (zh) | 2017-08-16 |

| EP3399543A4 (en) | 2018-12-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102080613B1 (ko) | 레이저 어닐링 장치 및 그 어닐링 방법 | |

| JP2019507493A5 (ko) | ||

| US8742286B1 (en) | Apparatus and method for improving the intensity profile of a beam image used to process a substrate | |

| JP5963219B2 (ja) | 微小レンズアレイを使用してラインを生成する光学設計 | |

| US8288683B2 (en) | Fast axis beam profile shaping for high power laser diode based annealing system | |

| US20050045604A1 (en) | Laser thermal processing with laser diode radiation | |

| TW201214566A (en) | Laser beam positioning system | |

| JP2016006882A (ja) | レーザエネルギによって半導体材料表面を照射する方法および装置 | |

| KR102189427B1 (ko) | 어닐 처리 반도체 기판의 제조 방법, 주사 장치 및 레이저 처리 장치 | |

| JP5165557B2 (ja) | ラインビームとして成形されたレーザと基板上に堆積された膜との間の相互作用を実現するためのシステム | |

| CN106158609B (zh) | 一种激光退火装置及其退火方法 | |

| KR20150060743A (ko) | 결정질 반도체의 제조 방법 및 결정질 반도체의 제조 장치 | |

| JP5590086B2 (ja) | ラインビームとして成形されたレーザと基板上に堆積された膜との間の相互作用を実現するためのシステム及び方法 | |

| JP4247081B2 (ja) | レーザアニール装置のレーザビーム強度モニタ方法とレーザアニール装置 | |

| CN120545222A (zh) | 一种晶圆激光退火装置及方法 | |

| CN110064839A (zh) | 一种激光退火装置 | |

| KR102459817B1 (ko) | 레이저 결정화 장치 | |

| CN111133639A (zh) | 光纤激光装置和用于加工工件的方法 | |

| KR101309807B1 (ko) | 레이저 어닐링 장치 및 레이저 어닐링 방법 | |

| JP2001351876A (ja) | レーザ加工装置及び方法 | |

| JP2006346692A (ja) | レーザ加工装置及びレーザ加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| PA0105 | International application |

St.27 status event code: A-0-1-A10-A15-nap-PA0105 |

|

| PA0201 | Request for examination |

St.27 status event code: A-1-2-D10-D11-exm-PA0201 |

|

| PG1501 | Laying open of application |

St.27 status event code: A-1-1-Q10-Q12-nap-PG1501 |

|

| E902 | Notification of reason for refusal | ||

| PE0902 | Notice of grounds for rejection |

St.27 status event code: A-1-2-D10-D21-exm-PE0902 |

|

| P11-X000 | Amendment of application requested |

St.27 status event code: A-2-2-P10-P11-nap-X000 |

|

| P13-X000 | Application amended |

St.27 status event code: A-2-2-P10-P13-nap-X000 |

|

| E701 | Decision to grant or registration of patent right | ||

| PE0701 | Decision of registration |

St.27 status event code: A-1-2-D10-D22-exm-PE0701 |

|

| GRNT | Written decision to grant | ||

| PR0701 | Registration of establishment |

St.27 status event code: A-2-4-F10-F11-exm-PR0701 |

|

| PR1002 | Payment of registration fee |

St.27 status event code: A-2-2-U10-U12-oth-PR1002 Fee payment year number: 1 |

|

| PG1601 | Publication of registration |

St.27 status event code: A-4-4-Q10-Q13-nap-PG1601 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 4 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 5 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 6 |

|

| PN2301 | Change of applicant |

St.27 status event code: A-5-5-R10-R11-asn-PN2301 |

|

| R11 | Change to the name of applicant or owner or transfer of ownership requested |

Free format text: ST27 STATUS EVENT CODE: A-5-5-R10-R11-ASN-PN2301 (AS PROVIDED BY THE NATIONAL OFFICE) |

|

| PN2301 | Change of applicant |

St.27 status event code: A-5-5-R10-R14-asn-PN2301 |

|

| R14 | Transfer of ownership recorded |

Free format text: ST27 STATUS EVENT CODE: A-5-5-R10-R14-ASN-PN2301 (AS PROVIDED BY THE NATIONAL OFFICE) |

|

| P14 | Amendment of ip right document requested |

Free format text: ST27 STATUS EVENT CODE: A-5-5-P10-P14-NAP-X000 (AS PROVIDED BY THE NATIONAL OFFICE) |

|

| P14-X000 | Amendment of ip right document requested |

St.27 status event code: A-5-5-P10-P14-nap-X000 |

|

| P16 | Ip right document amended |

Free format text: ST27 STATUS EVENT CODE: A-5-5-P10-P16-NAP-X000 (AS PROVIDED BY THE NATIONAL OFFICE) |

|

| P16-X000 | Ip right document amended |

St.27 status event code: A-5-5-P10-P16-nap-X000 |

|

| Q16 | A copy of ip right certificate issued |

Free format text: ST27 STATUS EVENT CODE: A-4-4-Q10-Q16-NAP-X000 (AS PROVIDED BY THE NATIONAL OFFICE) |

|

| Q16-X000 | A copy of ip right certificate issued |

St.27 status event code: A-4-4-Q10-Q16-nap-X000 |

|

| PR1001 | Payment of annual fee |

St.27 status event code: A-4-4-U10-U11-oth-PR1001 Fee payment year number: 7 |

|

| U11 | Full renewal or maintenance fee paid |

Free format text: ST27 STATUS EVENT CODE: A-4-4-U10-U11-OTH-PR1001 (AS PROVIDED BY THE NATIONAL OFFICE) Year of fee payment: 7 |

|

| P22-X000 | Classification modified |

St.27 status event code: A-4-4-P10-P22-nap-X000 |