CN106935491B - 一种激光退火装置及其退火方法 - Google Patents

一种激光退火装置及其退火方法 Download PDFInfo

- Publication number

- CN106935491B CN106935491B CN201511021931.0A CN201511021931A CN106935491B CN 106935491 B CN106935491 B CN 106935491B CN 201511021931 A CN201511021931 A CN 201511021931A CN 106935491 B CN106935491 B CN 106935491B

- Authority

- CN

- China

- Prior art keywords

- laser

- annealing

- silicon wafer

- temperature

- control system

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims abstract description 74

- 238000000137 annealing Methods 0.000 title claims abstract description 65

- 238000005224 laser annealing Methods 0.000 title claims abstract description 41

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims abstract description 118

- 229910052710 silicon Inorganic materials 0.000 claims abstract description 118

- 239000010703 silicon Substances 0.000 claims abstract description 118

- 238000012544 monitoring process Methods 0.000 claims abstract description 23

- 238000002310 reflectometry Methods 0.000 claims description 25

- 239000000463 material Substances 0.000 claims description 14

- 238000009826 distribution Methods 0.000 claims description 13

- 230000033228 biological regulation Effects 0.000 claims description 10

- 238000001514 detection method Methods 0.000 claims description 9

- 238000006073 displacement reaction Methods 0.000 claims description 6

- 230000009191 jumping Effects 0.000 claims description 6

- 230000003287 optical effect Effects 0.000 claims description 5

- 239000013307 optical fiber Substances 0.000 claims description 4

- 238000012545 processing Methods 0.000 claims description 4

- 239000000919 ceramic Substances 0.000 claims description 3

- 230000001678 irradiating effect Effects 0.000 claims 1

- 230000000694 effects Effects 0.000 abstract description 7

- 238000009792 diffusion process Methods 0.000 abstract description 3

- 230000008713 feedback mechanism Effects 0.000 abstract description 3

- 230000007246 mechanism Effects 0.000 abstract description 3

- 150000002500 ions Chemical class 0.000 description 4

- 238000010586 diagram Methods 0.000 description 3

- 238000000206 photolithography Methods 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 2

- 238000005468 ion implantation Methods 0.000 description 2

- 230000010287 polarization Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 238000010521 absorption reaction Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 238000001259 photo etching Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 238000013519 translation Methods 0.000 description 1

- 238000002834 transmittance Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67011—Apparatus for manufacture or treatment

- H01L21/67098—Apparatus for thermal treatment

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/03—Observing, e.g. monitoring, the workpiece

- B23K26/034—Observing the temperature of the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/0006—Working by laser beam, e.g. welding, cutting or boring taking account of the properties of the material involved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/06—Shaping the laser beam, e.g. by masks or multi-focusing

- B23K26/064—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms

- B23K26/0648—Shaping the laser beam, e.g. by masks or multi-focusing by means of optical elements, e.g. lenses, mirrors or prisms comprising lenses

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/26—Bombardment with radiation

- H01L21/263—Bombardment with radiation with high-energy radiation

- H01L21/268—Bombardment with radiation with high-energy radiation using electromagnetic radiation, e.g. laser radiation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/324—Thermal treatment for modifying the properties of semiconductor bodies, e.g. annealing, sintering

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

- H01L21/67248—Temperature monitoring

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/05—Construction or shape of optical resonators; Accommodation of active medium therein; Shape of active medium

- H01S3/06—Construction or shape of active medium

- H01S3/063—Waveguide lasers, i.e. whereby the dimensions of the waveguide are of the order of the light wavelength

- H01S3/067—Fibre lasers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/10—Controlling the intensity, frequency, phase, polarisation or direction of the emitted radiation, e.g. switching, gating, modulating or demodulating

- H01S3/13—Stabilisation of laser output parameters, e.g. frequency or amplitude

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/23—Arrangements of two or more lasers not provided for in groups H01S3/02 - H01S3/22, e.g. tandem arrangements of separate active media

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K2103/00—Materials to be soldered, welded or cut

- B23K2103/50—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26

- B23K2103/56—Inorganic material, e.g. metals, not provided for in B23K2103/02 – B23K2103/26 semiconducting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02675—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth using laser beams

- H01L21/02678—Beam shaping, e.g. using a mask

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02656—Special treatments

- H01L21/02664—Aftertreatments

- H01L21/02667—Crystallisation or recrystallisation of non-monocrystalline semiconductor materials, e.g. regrowth

- H01L21/02691—Scanning of a beam

Landscapes

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Optics & Photonics (AREA)

- Electromagnetism (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Plasma & Fusion (AREA)

- High Energy & Nuclear Physics (AREA)

- Mechanical Engineering (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Recrystallisation Techniques (AREA)

- Laser Beam Processing (AREA)

Abstract

本发明公开了一种激光退火装置及其退火方法,该激光退火装置包括激光光源系统、与激光光源系统连接,位于硅片上方的激光调节系统、位于硅片上方,对硅片表面光斑位置处的温度进行实时测量的温度监控系统、分别与激光光源系统、激光调节系统、温度监控系统以及载片台连接的中央控制系统。本发明通过设置具有多个独立的激光器,提供波长不同的激光,对硅片进行联合退火,通过选择最佳的工艺参数组对硅片进行退火,不同波长的激光进行互补,不仅达到最佳的退火温度,而且很好的抑制了硅片表面的图像效应;通过温度监控系统的反馈机制和中央控制系统的调节机制,提高了退火的均匀性和可控性,降低了热预算,减少热扩散,提高了退火装置的工艺适应性。

Description

技术领域

本发明涉及激光退火技术领域,具体涉及一种激光退火装置及其退火方法。

背景技术

在半导体装置的制造中,当在硅基板的背面预定区域进行离子注入时,通常在深层中注入P离子,在浅层中注入B离子,且B离子的溶度比深层次的P离子溶度高,因此,采用该种离子注入方法容易破坏硅基板的表面的结晶性能,使离子排布杂乱无章。针对以上问题,通常采用对形成于玻璃等绝缘基底上的半导体膜使用激光退火的方法,以达到晶化或提高结晶度的目的,而激光退火的结果是将非晶态材料转化为多晶或单晶态,当离子注入后,使掺入的杂质与晶体中的原子有序的排列组合,有效改善了材料的电学特性。

当硅片经过光刻工艺,如TSV(through silicon via,穿透硅通孔)技术之后,表面的不同位置处会形成不同的nm级几何结构以及材料属性,导致表面不同位置处入射激光能量的吸收不一致,从而导致激光退火后表面的温度分布均匀性变差,即产生所谓的图案效应。

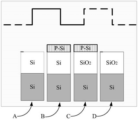

如图1所示,为经过特定光刻工艺处理之后的硅片表面的结构示意图。可以看到,硅片表面有一系列黑色的方框所示的裸芯片1’构成。对于形成的裸芯片1’,在表面上具有nm级空间尺度的一系列特定的周期性结构以及不同的材料成分,如图2所示。因此,硅片上表面对于入射光的反射率R(x,y)随着位置的不同而不同。

同时根据电磁波理论,对于特定的材料表面,其反射率R(λ,θ)是入射光的波长λ以及入射角θ的函数。对于特定波长的激光,以不同的入射角入射时,硅片表面的反射率Rλ(θ)会随着入射角的变化而变化,如图3a、3b所示,分别为波长为800nm和波长为500nm的激光入射到图2所示的A、B、C、D四种材料上的反射率随着入射角的变化曲线图。可以发现,对于同一波长的入射光,其反射率Rλ(θ)随着入射角的变化而变化;同时对于相同的入射角,其反射率Rθ(λ)也会随着入射光波长的不同而不同。

综上所述,对于经过光刻工艺处理之后的硅片,其对入射光的反射率R(λ,θ,x,y)与该硅片的表面位置、所采用的激光的波长和入射角均相关。

现有的激光退火技术均是利用激光作为能量源,照射待处理硅片的表面,使得硅片表面达到规定的退火温度T0,实现目标退火。但是现有的激光退火技术仅采用一种波长的激光器进行退火,不可避免地引起硅片表面图案效应的问题,这将会对器件性能的一致性产生重要的影响,从而降低了硅片的光刻效果和稳定性。

发明内容

本发明提供了一种激光退火装置及其退火方法,以解决上述技术问题。

为了解决上述技术问题,本发明的技术方案是:一种激光退火装置,用于对载片台上的硅片进行激光退火,包括:

激光光源系统,包括至少两个激光器,输出激光光束,所述激光光束的功率可调;

激光调节系统,与所述激光光源系统连接,且位于所述硅片上方,包括至少两个与所述激光器一一对应的激光调节器,监测对应激光光束的功率和光斑在硅片表面的位置,对光斑的形状和入射角进行调节;

温度监控系统,位于所述硅片上方,对硅片表面光斑位置处的温度进行实时测量;

中央控制系统,分别与所述激光光源系统、激光调节系统、温度监控系统以及载片台连接,接收所述激光光源系统、激光调节系统、温度监控系统以及载片台的数据信息,并对激光光源系统、激光调节系统和载片台进行控制。

进一步的,所述中央控制系统与所述激光光源系统之间连有激光光源控制系统,接收中央控制系统的控制命令对激光光源系统中每个激光器输出的激光光束的功率进行控制,并将控制结果反馈至中央控制系统。

进一步的,所述中央控制系统与所述激光调节系统之间连有激光调节控制系统,接收中央控制系统的控制命令对激光调节系统中每个激光调节器进行控制,并将控制结果反馈至中央控制系统。

进一步的,所述中央控制系统与所述载片台之间设有载片台控制系统,接收中央控制系统的控制命令控制载片台的运动,并将控制结果反馈至中央控制系统。

进一步的,所述温度监控系统为高温计或者反射率探测器。

进一步的,所述激光器和激光调节器之间通过光纤连接。

进一步的,每个所述激光调节器包括沿光路排列的光斑探测系统、能量衰减系统、匀光系统、转动和位移装置,所述光斑探测系统分别与激光器和中央处理系统连接,所述转动和位移装置位于所述硅片上方。

进一步的,所述光斑探测系统包括功率计、CCD检测器和图像采集器。

进一步的,所述匀光系统采用微透镜阵列或光学积分棒。

进一步的,所述能量衰减系统与匀光系统之间还设有扩束准直系统,准直光束并对光斑的形状进行控制。

进一步的,所述转动和位移装置包括电流计透镜和压电陶瓷位移装置。

进一步的,所述转动和位移装置与硅片之间还设有F-θ透镜。

本发明还提供一种激光退火装置的退火方法,包括以下步骤:

S1:将硅片放置于载片台上,完成硅片沿水平向的姿态调整;

S2:根据激光调节系统中激光调节器的位置,确定硅片内的光斑位置,根据该光斑位置处的反射率,选择最佳的工艺参数组;

S3:调节激光光源系统和激光调节系统,采用最佳工艺参数对光斑位置处进行曝光,同时通过温度监控系统测量光斑位置处的温度数据,并将该温度数据发送至中央控制系统;

S4:中央控制系统根据接收的温度数据判断该温度是否满足设定的温度范围内;如果不满足,则记录该位置处的曝光温度,对下一个具有相同反射率的硅片位置进行曝光时,调节激光光源系统和激光调节系统的参数,使曝光温度处于设定的范围内;如果满足,则控制载片台带动硅片相对于光斑移动至下一个曝光位置;

S5:判断该位置是否为结束位置,如果不是则重复步骤S2-S4,否则结束。

进一步的,所述步骤S2中,选择最佳的工艺参数组包括以下步骤:

S21:选择各个激光器的波长;

S22:针对硅片上的任一位置,调节各个激光器的入射角和功率,形成若干包括各个激光器入射角和激光功率的参数组合;

S23:选择其中一个参数组合,测量硅片该位置对各个激光器对应激光光束的反射率和吸收的光强,通过温度模型得到该参数组合对应的曝光温度;

S24:并判断该曝光温度是否满足设定的温度范围;若不满足,则选择下一组参数组合,跳至步骤S23,若满足,则确定该组参数组合作为最佳的工艺参数组,移动载片台至硅片下一个位置,跳至步骤S23,直至遍历硅片1上所有位置。

本发明还提供一种激光退火装置的退火方法,包括以下步骤:

S1:设置硅片至承片台上,获得硅片表面的工艺参数;

S2:根据上述工艺参数,选择至少2个激光器,产生激光光束,并通过对应的激光调节器调整不同的退火角度,及不同的退火功率;

S3:使用上述激光光束,整合成退火光斑,进行硅片表面退火工艺。

进一步的,在步骤S1中,所述工艺参数是在退火工艺中,根据硅片的型号,从预先对硅片面型测量获得的参数模型中,选出获得。

进一步的,在步骤S1中,所述工艺参数是在退火过程中,对硅片表面面型实时测量获得的。

进一步的,所述工艺参数包括硅片表面的面型分布及材料的反射率。

进一步的,在步骤S2中,根据上述材料的反射率,选择至少2个波长不同的激光光束,通过对应的激光调节器调整激光光束的功率。

进一步的,在步骤S2中,根据上述表面的面型分布,通过对应的激光调节器调整上述激光光束的入射角度,获得不同退火角度。

进一步的,在步骤S3中,所述退火光斑的能量分布和所述硅片表面的面型分布及材料的反射率相匹配。

本发明提供了一种激光退火装置及其退火方法,通过设置具有多个独立的激光器,提供波长不同的激光,对硅片进行联合退火,通过选择最佳的工艺参数组对硅片进行退火,不同波长的激光进行互补,不仅达到最佳的退火温度,而且很好的抑制了硅片表面的图像效应;通过温度监控系统的反馈机制和中央控制系统的调节机制,提高了退火的均匀性和可控性,降低了热预算,减少热扩散,提高了退火装置的工艺适应性。

附图说明

图1是现有技术硅片表面的结构示意图;

图2是现有技术硅片内部结构示意图;

图3a、3b分别为波长为800nm和波长为500nm的激光入射到图2中A、B、C、D四种材料上的反射率随着入射角的变化曲线图;

图4是本发明激光退火装置的结构示意图;

图5是本发明激光调节器的结构示意图;

图6是3种不同的激光器入射到硅片表面上形成的光斑示意图;

图7是针对500nm和800nm两种波长的激光器形成的不同工艺参数组进行退火得到的温差变化图。

图1中所示:1’、裸芯片;

图4-7中所示:1、硅片;2、载片台;3、激光光源系统;31、激光器;4、激光调节系统;41、激光调节器;411、光斑探测系统;412、能量衰减系统;413、匀光系统;414、转动和位移装置;415、扩束准直系统;416、F-θ透镜;5、温度监控系统;6、中央控制系统;7、光纤;8、激光光源控制系统;9、激光调节控制系统;10、载片台控制系统。

具体实施方式

下面结合附图对本发明作详细描述:

如图4所示,本发明提供了一种激光退火装置,用于对载片台2上的硅片1进行激光退火,包括:

激光光源系统3,包括至少两个激光器31,输出激光光束,照射于硅片1的表面对其进行退火,所述激光光束的功率可调,每个激光器31输出的激光波长不同,且每个激光器31的功率可独立调节。

激光调节系统4,与所述激光光源系统3连接,且位于所述硅片1上方,包括至少两个与所述激光器31一一对应的激光调节器41,监测对应激光光束的功率和光斑在硅片1表面的位置,对光斑的形状和入射角进行调节。优选的,激光调节系统4与激光光源系统3之间通过光纤7连接,用于传导激光光束。

温度监控系统5,位于所述硅片1上方,对硅片表面光斑位置处的温度进行实时测量;优选的,温度监控系统5采用高温计或者反射率探测器,实现对光斑位置处的硅片表面的温度进行实时测量,并将实时测得的温度数据,作为反馈控制的依据反馈到中央控制系统6。

中央控制系统6,分别与所述激光光源系统3、激光调节系统4、温度监控系统5以及载片台2连接,接收所述激光光源系统3、激光调节系统4、温度监控系统5以及载片台2的数据信息,并对激光光源系统3、激光调节系统4和载片台2进行控制。具体的,中央控制系统6对温度监控系统5测得的温度数据进行处理之后,实时反馈至激光光源系统3和激光调节系统4中的激光光束的功率和入射角两个控制自由度上,使整个装置在退火过程中,光斑位置处硅片表面的温度一直保持在设定的温度范围之内,该设定的温度范围为T0±ΔT,其中T0为该光斑位置处硅片表面的目标退火温度,ΔT为可接受的温差。

如图5所示,每个所述激光调节器41包括沿光路排列的光斑探测系统411、能量衰减系统412、匀光系统413以及转动和位移装置414,所述光斑探测系统411分别与激光器31和中央处理系统6连接,包括功率计、CCD检测器和图像采集器,用于实时监测激光光束的功率,并将该数据传输至中央控制系统6。所述能量衰减系统412由偏振分束棱镜和衰减片或者波片构成,通过改变镜片透过率或者偏振方向的方式,调节入射到硅片表面的激光光束的能量;所述匀光系统413采用微透镜阵列或光学积分棒,用于使入射到硅片表面的光斑具有特定光强分布,所述转动和位移装置414包括电流计透镜和压电陶瓷位移装置,位于所述硅片1上方,通过转动和平移,改变入射到硅片表面的激光光束的入射角以及改变光斑相对于硅片表面的位置。

请继续参照图5,所述能量衰减系统412与匀光系统413之间还设有扩束准直系统415,可采用单透镜或望远镜系统,对激光光束进行准直,并对照射到硅片表面的光斑形状进行调节。优选的,所述转动和位移装置414与硅片1之间还设有F-θ透镜416,使激光光束在硅片表面形成具有一定能量分布的光斑。如图6所示,为3种不同的激光器31入射到硅片表面上形成的光斑示意图。一般情况下,激光退火过程中,光斑的形状具有线形的分布,即在扫描方向上较窄,非扫描方向上较长。通过激光调节系统输出的多个光斑,在空间中可以是重合的,也可以是部分重合的。一般情况下,在扫描方向上光强能量满足一定的分布,而在非扫描方向上,光强能量是均匀分布的。

请继续参照图4,所述中央控制系统6与所述激光光源系统3之间连有激光光源控制系统8,接收中央控制系统6的控制命令对激光光源系统3中每个激光器31输出的激光光束的功率进行控制,使其满足指定的功率要求,并将控制结果反馈至中央控制系统6,同时激光光源系统3中每个激光器31可通过激光光源控制系统8将当前激光光束的波长和功率信息发送至中央控制系统6。

请继续参照图4,所述中央控制系统6与所述激光调节系统4之间连有激光调节控制系统9,接收中央控制系统6的控制命令对激光调节系统4中每个激光调节器41进行控制,使其输出的激光光束满足指定的入射角以及形状等要求,并将控制结果反馈至中央控制系统6。

优选的,所述中央控制系统6与所述载片台2之间设有载片台控制系统10,接收中央控制系统6的控制命令控制载片台2的运动,并将控制结果反馈至中央控制系统6。具体的,该载片台2包括至少具有沿水平面内自由运动的运动台构成,可带动硅片1相对光斑运动,使光斑对硅片表面每一处进行退火,当然需满足硅片1在激光光源系统3的焦深之内。

本发明还提供一种激光退火装置的退火方法,包括以下步骤:

S1:将硅片1放置于载片台2上,完成硅片1沿水平向的姿态调整,即使硅片1处于水平状态。

S2:根据激光调节系统4中激光调节器41的位置,确定硅片1内的光斑位置Spot(x,y),根据该光斑位置处的反射率R(x,y),选择最佳的工艺参数组其中为对应第N个波长为λN的激光器31以θN入射时的激光光强;具体的,根据激光调节器41中转动和位移装置414与硅片1的相对位置,可以获得光斑照射到硅片表面的位置。选择最佳工艺参数组具体包括以下步骤:

S21:选择各个激光器31的波长λi,i=1,2…N;

S22:针对硅片1上的任一位置(x,y),调节各个激光器31的入射角和功率,形成m个包括各个激光器31入射角和激光功率的参数组合,其中激光功率的最大值即激光器31的额定功率,入射角的取值是0-90度;

S24:判断该曝光温度Tm是否满足设定的温度范围T0±ΔT;若不满足,则选择下一组参数组合,跳至步骤S23,若满足,则确定该组参数组合作为最佳的工艺参数组移动载片台2至硅片1下一个位置,跳至步骤S23,直至遍历硅片1上所有位置。

S3:分别通过激光光源控制系统8和激光调节控制系统9调节激光光源系统3和激光调节系统4,采用最佳工艺参数对光斑位置处进行曝光,同时通过温度监控系统5测量光斑位置处的温度数据,并将该温度数据发送至中央控制系统6;

S4:中央控制系统6根据接收的温度数据判断该温度是否满足设定的温度范围T0±ΔT内;如果不满足,则记录该位置处的曝光温度T(x,y),对下一个具有相同反射率的位置进行曝光时,中央控制系统6根据曝光温度T(x,y)分别通过激光光源控制系统8调节激光光源系统3,以及通过激光调节控制系统9调节激光调节系统4的参数,包括激光光束的入射角和功率,使该位置的曝光温度处于设定的范围内;如果满足,则中央控制系统6通过载片台控制系统10控制载片台2带动硅片1相对于光斑移动至下一个曝光位置;

S5:判断该位置是否为结束位置,如果不是则重复步骤S2-S4,否则结束。

如图7所示,给出了对于500nm和800nm两种波长的激光器作用下,采用接近4500组工艺参数组进行退火,得到的温差ΔT随着工艺参数的变化,其中温差ΔT的最大值达到了350℃,最小值为110℃,由此证明采用本文中的退火方法是一种有效可行的抑制图案效应的方法。

本发明还提供一种激光退火装置的退火方法,包括以下步骤:

S1:设置硅片1至载片台2上,获得硅片1表面的工艺参数;所述工艺参数包括硅片表面的面型分布及材料的反射率。所述工艺参数可以通过在退火工艺中,根据硅片1的型号,从预先对硅片面型测量获得的参数模型中,选出获得,也可以是在退火过程中,通过对硅片表面面型实时测量获得。

S2:根据上述工艺参数,选择至少2个激光器31提供激光光束,通过激光调节系统4调整不同的退火角度,及不同的退火功率;具体的,根据上述材料的反射率,选择至少2个波长不同的激光光束,通过对应的激光调节器41进行激光光束功率的调整。同时根据上述表面的面型分布,通过转动和位移装置414调整上述激光光束的入射角度,获得不同退火角度。

S3:使用上述激光光束,整合成退火光斑,进行硅片表面退火工艺,具体的,所述退火光斑的能量分布和所述硅片表面的面型分布及材料的反射率相匹配。

综上所述,本发明提供了一种激光退火装置及其退火方法,通过设置具有多个独立的激光器31,提供波长不同的激光,对硅片1进行联合退火,通过选择最佳的工艺参数组对硅片1进行退火,不同波长的激光光束进行互补,不仅达到最佳的退火温度,而且很好的抑制了硅片表面的图案效应;通过温度监控系统5的反馈机制和中央控制系统6的调节机制,提高了退火的均匀性和可控性,降低了热预算,减少热扩散,提高了退火装置的工艺适应性。

虽然说明书中对本发明的实施方式进行了说明,但这些实施方式只是作为提示,不应限定本发明的保护范围。在不脱离本发明宗旨的范围内进行各种省略、置换和变更均应包含在本发明的保护范围内。

Claims (21)

1.一种激光退火装置,用于对载片台上的硅片进行激光退火,其特征在于,包括:

激光光源系统,包括至少两个激光器,输出激光光束,所述激光光束的功率可调;

激光调节系统,与所述激光光源系统连接,包括至少两个与所述激光器一一对应的激光调节器,监测对应激光光束的功率和光斑在硅片表面的位置,对光斑的形状和入射角进行调节;

温度监控系统,对硅片表面光斑位置处的温度进行实时测量;

以及

中央控制系统,分别与所述激光光源系统、激光调节系统、温度监控系统以及载片台连接,接收所述激光光源系统、激光调节系统、温度监控系统以及载片台的数据信息,并对激光光源系统、激光调节系统和载片台进行控制,以调节各个激光器所输出的激光束的功率和入射角,使得在退火过程中,光斑位置处硅片表面的温度在各个激光器所输出的激光束的同时照射下保持在设定的温度范围之内。

2.根据权利要求1所述的激光退火装置,其特征在于,所述中央控制系统与所述激光光源系统之间连有激光光源控制系统,接收中央控制系统的控制命令对激光光源系统中每个激光器输出的激光光束的功率进行控制,并将控制结果反馈至中央控制系统。

3.根据权利要求1所述的激光退火装置,其特征在于,所述中央控制系统与所述激光调节系统之间连有激光调节控制系统,接收中央控制系统的控制命令对激光调节系统中每个激光调节器进行控制,并将控制结果反馈至中央控制系统。

4.根据权利要求1所述的激光退火装置,其特征在于,所述中央控制系统与所述载片台之间设有载片台控制系统,接收中央控制系统的控制命令控制载片台的运动,并将控制结果反馈至中央控制系统。

5.根据权利要求1所述的激光退火装置,其特征在于,所述温度监控系统为高温计或者反射率探测器。

6.根据权利要求1所述的激光退火装置,其特征在于,所述激光器和激光调节器之间通过光纤连接。

7.根据权利要求1所述的激光退火装置,其特征在于,每个所述激光调节器包括沿光路排列的光斑探测系统、能量衰减系统、匀光系统、转动和位移装置,所述光斑探测系统分别与激光器和中央处理系统连接,所述转动和位移装置位于所述硅片上方。

8.根据权利要求7所述的激光退火装置,其特征在于,所述光斑探测系统包括功率计、CCD检测器和图像采集器。

9.根据权利要求7所述的激光退火装置,其特征在于,所述匀光系统采用微透镜阵列或光学积分棒。

10.根据权利要求7所述的激光退火装置,其特征在于,所述能量衰减系统与匀光系统之间还设有扩束准直系统。

11.根据权利要求7所述的激光退火装置,其特征在于,所述转动和位移装置包括电流计透镜和压电陶瓷位移装置。

12.根据权利要求7所述的激光退火装置,其特征在于,所述转动和位移装置与硅片之间还设有F-θ透镜。

13.一种激光退火装置的退火方法,其特征在于,包括以下步骤:

S1:将硅片放置于载片台上,对硅片进行沿水平向的姿态调整;

S2:根据激光调节系统中激光调节器的位置,确定硅片内的光斑位置,根据该光斑位置处的反射率,选择最佳的工艺参数组;

S3:调节激光调节系统以对激光光源系统的至少两个激光器进行调节,采用最佳工艺参数对光斑位置处进行曝光,同时通过温度监控系统测量光斑位置处的温度数据,并将该温度数据发送至中央控制系统;所述最佳工艺参数是指使光斑位置处的曝光温度满足设定的温度范围时各个所述激光器的入射角和功率;

S4:中央控制系统根据接收的温度数据判断该温度是否满足设定的温度范围内;如果不满足,则记录该位置处的曝光温度,对下一个具有相同反射率的硅片位置进行曝光时,调节激光光源系统和激光调节系统的参数,使曝光温度处于设定的范围内;如果满足,则控制载片台带动硅片相对于光斑移动至下一个曝光位置;

S5:判断该位置是否为结束位置,如果不是则重复步骤S2-S4,否则结束。

14.根据权利要求13所述的激光退火装置的退火方法,其特征在于,所述步骤S2中,选择最佳的工艺参数组包括以下步骤:

S21:选择各个激光器的波长;

S22:针对硅片上的任一位置,调节各个激光器的入射角和功率,形成若干包括各个激光器入射角和激光功率的参数组合;

S23:选择其中一个参数组合,测量硅片该位置对各个激光器对应激光光束的反射率和吸收的光强,通过温度模型得到该参数组合对应的曝光温度;

S24:并判断该曝光温度是否满足设定的温度范围;若不满足,则选择下一组参数组合,跳至步骤S23,若满足,则确定该组参数组合作为最佳的工艺参数组,移动载片台至硅片下一个位置,跳至步骤S23,直至遍历硅片上所有位置。

15.一种激光退火装置的退火方法,其特征在于,包括以下步骤:

S1:设置硅片至载片台上,获得硅片表面的工艺参数;

S2:根据上述工艺参数,选择至少2个激光器,产生激光光束,并通过对应的激光调节器调整不同的退火角度,及不同的退火功率;

S3:使用上述至少两个激光光束同时照射在硅片上,并整合成退火光斑且使退火光斑处硅片表面的温度满足设定的温度范围,进行硅片表面退火工艺。

16.如权利要求15所述的激光退火装置的退火方法,其特征在于,在步骤S1中,所述工艺参数是在退火工艺中,根据硅片的型号,从预先对硅片面型测量获得的参数模型中,选出获得。

17.如权利要求15所述的激光退火装置的退火方法,其特征在于,在步骤S1中,所述工艺参数是在退火过程中,对硅片表面面型实时测量获得的。

18.如权利要求15、16或17所述的激光退火装置的退火方法,其特征在于,所述工艺参数包括硅片表面的面型分布及材料的反射率。

19.如权利要求18所述的激光退火装置的退火方法,其特征在于,在步骤S2中,根据上述材料的反射率,选择至少2个波长不同的所述激光光束,通过对应的所述激光调节器调整所述激光光束的功率。

20.如权利要求19所述的激光退火装置的退火方法,其特征在于,在步骤S2中,根据上述表面的面型分布,通过对应的所述激光调节器调整上述激光光束的入射角度,获得不同退火角度。

21.如权利要求18所述的激光退火装置的退火方法,其特征在于,在步骤S3中,所述退火光斑的能量分布和所述硅片表面的面型分布及材料的反射率相匹配。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201511021931.0A CN106935491B (zh) | 2015-12-30 | 2015-12-30 | 一种激光退火装置及其退火方法 |

| KR1020187021712A KR102080613B1 (ko) | 2015-12-30 | 2016-12-28 | 레이저 어닐링 장치 및 그 어닐링 방법 |

| JP2018534060A JP6831383B2 (ja) | 2015-12-30 | 2016-12-28 | レーザーアニーリング装置及びそのためのレーザーアニーリング方法 |

| PCT/CN2016/112662 WO2017114424A1 (zh) | 2015-12-30 | 2016-12-28 | 一种激光退火装置及其退火方法 |

| US16/067,353 US20190015929A1 (en) | 2015-12-30 | 2016-12-28 | Laser annealing device and annealing method therefor |

| EP16881213.9A EP3399543B1 (en) | 2015-12-30 | 2016-12-28 | Laser annealing device and annealing method therefor |

| TW105143862A TW201729295A (zh) | 2015-12-30 | 2016-12-29 | 一種雷射退火裝置及其退火方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201511021931.0A CN106935491B (zh) | 2015-12-30 | 2015-12-30 | 一种激光退火装置及其退火方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN106935491A CN106935491A (zh) | 2017-07-07 |

| CN106935491B true CN106935491B (zh) | 2021-10-12 |

Family

ID=59224600

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201511021931.0A Active CN106935491B (zh) | 2015-12-30 | 2015-12-30 | 一种激光退火装置及其退火方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20190015929A1 (zh) |

| EP (1) | EP3399543B1 (zh) |

| JP (1) | JP6831383B2 (zh) |

| KR (1) | KR102080613B1 (zh) |

| CN (1) | CN106935491B (zh) |

| TW (1) | TW201729295A (zh) |

| WO (1) | WO2017114424A1 (zh) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10270032B2 (en) * | 2017-09-13 | 2019-04-23 | Int Tech Co., Ltd. | Light source and a manufacturing method therewith |

| US10768532B2 (en) * | 2018-05-15 | 2020-09-08 | International Business Machines Corporation | Co-optimization of lithographic and etching processes with complementary post exposure bake by laser annealing |

| KR102546719B1 (ko) * | 2018-09-04 | 2023-06-21 | 삼성전자주식회사 | 모니터링 장치 및 모니터링 방법 |

| CN109686686B (zh) * | 2019-01-30 | 2024-06-14 | 北京华卓精科科技股份有限公司 | 激光热处理装置及激光热处理方法 |

| CN110181165B (zh) * | 2019-05-27 | 2021-03-26 | 北京华卓精科科技股份有限公司 | 激光预热退火系统和方法 |

| WO2021020615A1 (ko) * | 2019-07-30 | 2021-02-04 | (주)에이치아이티오토모티브 | 열처리 장치 |

| CN110918770B (zh) * | 2019-12-16 | 2021-01-15 | 山东大学 | 一种多点激光冲击成形装置及成形方法 |

| CN112769025A (zh) * | 2020-12-30 | 2021-05-07 | 中国科学院微电子研究所 | 光学整形装置及方法 |

| CN113345806B (zh) * | 2021-04-23 | 2024-03-05 | 北京华卓精科科技股份有限公司 | 一种SiC基半导体的激光退火方法 |

| CN113305389A (zh) * | 2021-06-08 | 2021-08-27 | 武汉虹信科技发展有限责任公司 | 一种激光焊接装置及激光焊接方法 |

| US20230061802A1 (en) * | 2021-08-27 | 2023-03-02 | Taiwan Semiconductor Manufacturing Co., Ltd. | Systems, Methods, and Semiconductor Devices |

| CN114932308B (zh) * | 2022-04-11 | 2024-01-30 | 深圳市韵腾激光科技有限公司 | 一种动态Mini显示单元修复系统 |

| CN115602751A (zh) * | 2022-10-25 | 2023-01-13 | 江苏华兴激光科技有限公司(Cn) | 一种用于红外雪崩探测芯片的激光退火装置及其检测方法 |

| CN116275509B (zh) * | 2023-05-15 | 2023-09-08 | 苏州亚太精睿传动科技股份有限公司 | 一种激光焊接方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101160646A (zh) * | 2005-04-13 | 2008-04-09 | 应用材料公司 | 双波长热流激光退火 |

| CN103903967A (zh) * | 2012-12-28 | 2014-07-02 | 上海微电子装备有限公司 | 一种激光退火装置及方法 |

Family Cites Families (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4663513A (en) * | 1985-11-26 | 1987-05-05 | Spectra-Physics, Inc. | Method and apparatus for monitoring laser processes |

| JP3301054B2 (ja) * | 1996-02-13 | 2002-07-15 | 株式会社半導体エネルギー研究所 | レーザー照射装置及びレーザー照射方法 |

| JP4514861B2 (ja) * | 1999-11-29 | 2010-07-28 | 株式会社半導体エネルギー研究所 | レーザ照射装置およびレーザ照射方法および半導体装置の作製方法 |

| TW521310B (en) * | 2001-02-08 | 2003-02-21 | Toshiba Corp | Laser processing method and apparatus |

| US6639177B2 (en) * | 2001-03-29 | 2003-10-28 | Gsi Lumonics Corporation | Method and system for processing one or more microstructures of a multi-material device |

| TW582062B (en) * | 2001-09-14 | 2004-04-01 | Sony Corp | Laser irradiation apparatus and method of treating semiconductor thin film |

| JP2003347236A (ja) * | 2002-05-28 | 2003-12-05 | Sony Corp | レーザ照射装置 |

| JP2006512749A (ja) * | 2002-08-19 | 2006-04-13 | ザ トラスティーズ オブ コロンビア ユニヴァーシティ イン ザ シティ オブ ニューヨーク | 種々の照射パターンを有するシングルショット半導体処理システム及び方法 |

| JP2004119971A (ja) * | 2002-09-04 | 2004-04-15 | Sharp Corp | レーザ加工方法およびレーザ加工装置 |

| US6747245B2 (en) * | 2002-11-06 | 2004-06-08 | Ultratech Stepper, Inc. | Laser scanning apparatus and methods for thermal processing |

| JP4373115B2 (ja) * | 2003-04-04 | 2009-11-25 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| US7364952B2 (en) * | 2003-09-16 | 2008-04-29 | The Trustees Of Columbia University In The City Of New York | Systems and methods for processing thin films |

| KR101041066B1 (ko) * | 2004-02-13 | 2011-06-13 | 삼성전자주식회사 | 실리콘 결정화 방법, 이를 이용한 실리콘 결정화 장치,이를 이용한 박막 트랜지스터, 박막 트랜지스터의 제조방법 및 이를 이용한 표시장치 |

| US7645337B2 (en) * | 2004-11-18 | 2010-01-12 | The Trustees Of Columbia University In The City Of New York | Systems and methods for creating crystallographic-orientation controlled poly-silicon films |

| JP2007251015A (ja) * | 2006-03-17 | 2007-09-27 | Sumitomo Heavy Ind Ltd | レーザアニール装置及びレーザアニール方法 |

| US8148663B2 (en) * | 2007-07-31 | 2012-04-03 | Applied Materials, Inc. | Apparatus and method of improving beam shaping and beam homogenization |

| US20090114630A1 (en) * | 2007-11-05 | 2009-05-07 | Hawryluk Andrew M | Minimization of surface reflectivity variations |

| US8674257B2 (en) * | 2008-02-11 | 2014-03-18 | Applied Materials, Inc. | Automatic focus and emissivity measurements for a substrate system |

| JP5590925B2 (ja) * | 2010-03-10 | 2014-09-17 | 住友重機械工業株式会社 | 半導体装置の製造方法及びレーザアニール装置 |

| CN102062647B (zh) * | 2010-11-24 | 2012-08-08 | 中国科学院半导体研究所 | 测量半导体激光器腔面温度的测试系统 |

| US8309474B1 (en) * | 2011-06-07 | 2012-11-13 | Ultratech, Inc. | Ultrafast laser annealing with reduced pattern density effects in integrated circuit fabrication |

| US9302348B2 (en) * | 2011-06-07 | 2016-04-05 | Ultratech Inc. | Ultrafast laser annealing with reduced pattern density effects in integrated circuit fabrication |

| CN103155106B (zh) * | 2011-06-15 | 2016-09-07 | 株式会社日本制钢所 | 激光处理装置和激光处理方法 |

| US8546805B2 (en) * | 2012-01-27 | 2013-10-01 | Ultratech, Inc. | Two-beam laser annealing with improved temperature performance |

| SG10201503482QA (en) * | 2012-06-11 | 2015-06-29 | Ultratech Inc | Laser annealing systems and methods with ultra-short dwell times |

| CN103578943B (zh) * | 2012-07-25 | 2017-05-31 | 上海微电子装备有限公司 | 一种激光退火装置及激光退火方法 |

| US10226837B2 (en) * | 2013-03-15 | 2019-03-12 | Nlight, Inc. | Thermal processing with line beams |

| US20140273533A1 (en) * | 2013-03-15 | 2014-09-18 | Taiwan Semiconductor Manufacturing Company, Ltd. | Semiconductor Annealing Method Utilizing a Vacuum Environment |

| CN104078339B (zh) * | 2013-03-26 | 2017-08-29 | 上海微电子装备有限公司 | 一种激光退火装置和方法 |

| TW201528379A (zh) * | 2013-12-20 | 2015-07-16 | Applied Materials Inc | 雙波長退火方法與設備 |

| KR102164611B1 (ko) * | 2014-07-02 | 2020-10-12 | 어플라이드 머티어리얼스, 인코포레이티드 | 매립형 광섬유들 및 에폭시 광학 확산기들을 사용하는 기판들의 온도 제어를 위한 장치, 시스템들, 및 방법들 |

| US10088365B2 (en) * | 2016-11-08 | 2018-10-02 | Sumitomo Heavy Industries, Ltd. | Laser annealing apparatus |

| DE102017100015A1 (de) * | 2017-01-02 | 2018-07-05 | Schott Ag | Verfahren zum Trennen von Substraten |

-

2015

- 2015-12-30 CN CN201511021931.0A patent/CN106935491B/zh active Active

-

2016

- 2016-12-28 JP JP2018534060A patent/JP6831383B2/ja active Active

- 2016-12-28 US US16/067,353 patent/US20190015929A1/en not_active Abandoned

- 2016-12-28 EP EP16881213.9A patent/EP3399543B1/en active Active

- 2016-12-28 WO PCT/CN2016/112662 patent/WO2017114424A1/zh active Application Filing

- 2016-12-28 KR KR1020187021712A patent/KR102080613B1/ko active IP Right Grant

- 2016-12-29 TW TW105143862A patent/TW201729295A/zh unknown

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101160646A (zh) * | 2005-04-13 | 2008-04-09 | 应用材料公司 | 双波长热流激光退火 |

| CN103903967A (zh) * | 2012-12-28 | 2014-07-02 | 上海微电子装备有限公司 | 一种激光退火装置及方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| TW201729295A (zh) | 2017-08-16 |

| US20190015929A1 (en) | 2019-01-17 |

| KR20180098383A (ko) | 2018-09-03 |

| EP3399543B1 (en) | 2021-12-22 |

| CN106935491A (zh) | 2017-07-07 |

| EP3399543A4 (en) | 2018-12-12 |

| KR102080613B1 (ko) | 2020-02-24 |

| JP6831383B2 (ja) | 2021-02-17 |

| WO2017114424A1 (zh) | 2017-07-06 |

| EP3399543A1 (en) | 2018-11-07 |

| JP2019507493A (ja) | 2019-03-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106935491B (zh) | 一种激光退火装置及其退火方法 | |

| TWI223858B (en) | Thermal flux processing by scanning | |

| JP2019507493A5 (zh) | ||

| US7514305B1 (en) | Apparatus and methods for improving the intensity profile of a beam image used to process a substrate | |

| JP5963219B2 (ja) | 微小レンズアレイを使用してラインを生成する光学設計 | |

| US7674999B2 (en) | Fast axis beam profile shaping by collimation lenslets for high power laser diode based annealing system | |

| JP6312636B2 (ja) | レーザエネルギによって半導体材料表面を照射する方法および装置 | |

| CN108406088B (zh) | 激光退火装置及其退火方法 | |

| US20050045604A1 (en) | Laser thermal processing with laser diode radiation | |

| TWI544522B (zh) | 光纖雷射之雷射尖峰退火系統及其方法 | |

| TW201214566A (en) | Laser beam positioning system | |

| US9779945B2 (en) | Method and apparatus for irradiating a semiconductor material surface by laser energy | |

| KR20150060743A (ko) | 결정질 반도체의 제조 방법 및 결정질 반도체의 제조 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| CB02 | Change of applicant information | ||

| CB02 | Change of applicant information |

Address after: 201203 Pudong New Area East Road, No. 1525, Shanghai Applicant after: Shanghai microelectronics equipment (Group) Limited by Share Ltd Address before: 201203 Pudong New Area East Road, No. 1525, Shanghai Applicant before: Shanghai Micro Electronics Equipment Co., Ltd. |

|

| GR01 | Patent grant | ||

| GR01 | Patent grant |