KR20180098318A - 연신된 열가소성 층을 갖는 라미네이트를 제조하는 방법 - Google Patents

연신된 열가소성 층을 갖는 라미네이트를 제조하는 방법 Download PDFInfo

- Publication number

- KR20180098318A KR20180098318A KR1020187020945A KR20187020945A KR20180098318A KR 20180098318 A KR20180098318 A KR 20180098318A KR 1020187020945 A KR1020187020945 A KR 1020187020945A KR 20187020945 A KR20187020945 A KR 20187020945A KR 20180098318 A KR20180098318 A KR 20180098318A

- Authority

- KR

- South Korea

- Prior art keywords

- thermoplastic layer

- stretching

- stretched

- substrate

- thermoplastic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 229920001169 thermoplastic Polymers 0.000 title claims abstract description 347

- 239000004416 thermosoftening plastic Substances 0.000 title claims abstract description 343

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 14

- 239000000758 substrate Substances 0.000 claims abstract description 103

- 238000010030 laminating Methods 0.000 claims abstract description 25

- 229920003023 plastic Polymers 0.000 claims abstract description 10

- 239000004033 plastic Substances 0.000 claims abstract description 10

- 238000000034 method Methods 0.000 claims description 123

- 239000000463 material Substances 0.000 claims description 58

- -1 polypropylene Polymers 0.000 claims description 49

- 239000004743 Polypropylene Substances 0.000 claims description 35

- 229920001155 polypropylene Polymers 0.000 claims description 35

- 230000002745 absorbent Effects 0.000 claims description 15

- 239000002250 absorbent Substances 0.000 claims description 15

- 229920000098 polyolefin Polymers 0.000 claims description 13

- 238000010438 heat treatment Methods 0.000 claims description 10

- 238000003466 welding Methods 0.000 claims description 7

- 239000004952 Polyamide Substances 0.000 claims description 6

- 229920002647 polyamide Polymers 0.000 claims description 6

- 229920000728 polyester Polymers 0.000 claims description 6

- 238000004026 adhesive bonding Methods 0.000 claims description 3

- 230000002040 relaxant effect Effects 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 311

- 229920000642 polymer Polymers 0.000 description 20

- 239000000835 fiber Substances 0.000 description 19

- 239000002667 nucleating agent Substances 0.000 description 19

- 230000008569 process Effects 0.000 description 19

- 229920001577 copolymer Polymers 0.000 description 17

- 229920001971 elastomer Polymers 0.000 description 11

- 239000000203 mixture Substances 0.000 description 11

- 229920001400 block copolymer Polymers 0.000 description 10

- 238000000576 coating method Methods 0.000 description 10

- 229920005989 resin Polymers 0.000 description 9

- 239000011347 resin Substances 0.000 description 9

- 239000012815 thermoplastic material Substances 0.000 description 9

- 239000000853 adhesive Substances 0.000 description 8

- 230000001070 adhesive effect Effects 0.000 description 8

- 239000002657 fibrous material Substances 0.000 description 8

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 7

- 239000011248 coating agent Substances 0.000 description 7

- 229910052749 magnesium Inorganic materials 0.000 description 7

- 239000011777 magnesium Substances 0.000 description 7

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 6

- 239000004698 Polyethylene Substances 0.000 description 6

- 229910052791 calcium Inorganic materials 0.000 description 6

- 239000011575 calcium Substances 0.000 description 6

- 239000013078 crystal Substances 0.000 description 6

- 239000000806 elastomer Substances 0.000 description 6

- WLJVNTCWHIRURA-UHFFFAOYSA-N pimelic acid Chemical class OC(=O)CCCCCC(O)=O WLJVNTCWHIRURA-UHFFFAOYSA-N 0.000 description 6

- 229920000573 polyethylene Polymers 0.000 description 6

- 239000013013 elastic material Substances 0.000 description 5

- 239000012530 fluid Substances 0.000 description 5

- 238000003475 lamination Methods 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- 239000005060 rubber Substances 0.000 description 5

- DSSYKIVIOFKYAU-XCBNKYQSSA-N (R)-camphor Chemical compound C1C[C@@]2(C)C(=O)C[C@@H]1C2(C)C DSSYKIVIOFKYAU-XCBNKYQSSA-N 0.000 description 4

- 239000004793 Polystyrene Substances 0.000 description 4

- 239000003570 air Substances 0.000 description 4

- 229930008380 camphor Natural products 0.000 description 4

- 239000012141 concentrate Substances 0.000 description 4

- 230000008878 coupling Effects 0.000 description 4

- 238000010168 coupling process Methods 0.000 description 4

- 238000005859 coupling reaction Methods 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 238000011156 evaluation Methods 0.000 description 4

- 238000005304 joining Methods 0.000 description 4

- 238000002844 melting Methods 0.000 description 4

- 230000008018 melting Effects 0.000 description 4

- 229920002223 polystyrene Polymers 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 239000004711 α-olefin Substances 0.000 description 4

- 235000001674 Agaricus brunnescens Nutrition 0.000 description 3

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 3

- 239000005977 Ethylene Substances 0.000 description 3

- 206010021639 Incontinence Diseases 0.000 description 3

- NRCMAYZCPIVABH-UHFFFAOYSA-N Quinacridone Chemical compound N1C2=CC=CC=C2C(=O)C2=C1C=C1C(=O)C3=CC=CC=C3NC1=C2 NRCMAYZCPIVABH-UHFFFAOYSA-N 0.000 description 3

- 150000001336 alkenes Chemical class 0.000 description 3

- 230000015572 biosynthetic process Effects 0.000 description 3

- 239000000969 carrier Substances 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 150000001991 dicarboxylic acids Chemical class 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- 230000004927 fusion Effects 0.000 description 3

- 238000005259 measurement Methods 0.000 description 3

- 239000011148 porous material Substances 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 238000004904 shortening Methods 0.000 description 3

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 2

- KWKAKUADMBZCLK-UHFFFAOYSA-N 1-octene Chemical compound CCCCCCC=C KWKAKUADMBZCLK-UHFFFAOYSA-N 0.000 description 2

- 241001133760 Acoelorraphe Species 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 2

- 241000350052 Daniellia ogea Species 0.000 description 2

- RRHGJUQNOFWUDK-UHFFFAOYSA-N Isoprene Chemical compound CC(=C)C=C RRHGJUQNOFWUDK-UHFFFAOYSA-N 0.000 description 2

- 229920002633 Kraton (polymer) Polymers 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 239000002390 adhesive tape Substances 0.000 description 2

- 238000000137 annealing Methods 0.000 description 2

- 230000000712 assembly Effects 0.000 description 2

- 238000000429 assembly Methods 0.000 description 2

- 229910052788 barium Inorganic materials 0.000 description 2

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 2

- 159000000007 calcium salts Chemical class 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000002425 crystallisation Methods 0.000 description 2

- 230000008025 crystallization Effects 0.000 description 2

- 150000001993 dienes Chemical class 0.000 description 2

- 238000000113 differential scanning calorimetry Methods 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N hexanedioic acid Natural products OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- 238000003384 imaging method Methods 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 239000000178 monomer Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 description 2

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 2

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 2

- 239000000049 pigment Substances 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 2

- 229920006124 polyolefin elastomer Polymers 0.000 description 2

- 239000002243 precursor Substances 0.000 description 2

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 2

- 238000010791 quenching Methods 0.000 description 2

- 230000000171 quenching effect Effects 0.000 description 2

- 238000010183 spectrum analysis Methods 0.000 description 2

- TYFQFVWCELRYAO-UHFFFAOYSA-N suberic acid Chemical class OC(=O)CCCCCCC(O)=O TYFQFVWCELRYAO-UHFFFAOYSA-N 0.000 description 2

- 229920002994 synthetic fiber Polymers 0.000 description 2

- 239000012209 synthetic fiber Substances 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 125000000383 tetramethylene group Chemical group [H]C([H])([*:1])C([H])([H])C([H])([H])C([H])([H])[*:2] 0.000 description 2

- 239000003643 water by type Substances 0.000 description 2

- QNRATNLHPGXHMA-XZHTYLCXSA-N (r)-(6-ethoxyquinolin-4-yl)-[(2s,4s,5r)-5-ethyl-1-azabicyclo[2.2.2]octan-2-yl]methanol;hydrochloride Chemical compound Cl.C([C@H]([C@H](C1)CC)C2)CN1[C@@H]2[C@H](O)C1=CC=NC2=CC=C(OCC)C=C21 QNRATNLHPGXHMA-XZHTYLCXSA-N 0.000 description 1

- CCQSBGJULPBARL-UHFFFAOYSA-N 1,4-dihydroxy-9,10-dioxoanthracene-2-sulfonic acid Chemical class O=C1C2=CC=CC=C2C(=O)C2=C1C(O)=C(S(O)(=O)=O)C=C2O CCQSBGJULPBARL-UHFFFAOYSA-N 0.000 description 1

- BLEGBZJBAPLQMY-UHFFFAOYSA-N 2-n,2-n-dicyclohexylnaphthalene-2,6-dicarboxamide Chemical compound C1=CC2=CC(C(=O)N)=CC=C2C=C1C(=O)N(C1CCCCC1)C1CCCCC1 BLEGBZJBAPLQMY-UHFFFAOYSA-N 0.000 description 1

- MBSRTKPGZKQXQR-UHFFFAOYSA-N 2-n,6-n-dicyclohexylnaphthalene-2,6-dicarboxamide Chemical compound C=1C=C2C=C(C(=O)NC3CCCCC3)C=CC2=CC=1C(=O)NC1CCCCC1 MBSRTKPGZKQXQR-UHFFFAOYSA-N 0.000 description 1

- DXIJHCSGLOHNES-UHFFFAOYSA-N 3,3-dimethylbut-1-enylbenzene Chemical compound CC(C)(C)C=CC1=CC=CC=C1 DXIJHCSGLOHNES-UHFFFAOYSA-N 0.000 description 1

- KSLLMGLKCVSKFF-UHFFFAOYSA-N 5,12-dihydroquinolino[2,3-b]acridine-6,7,13,14-tetrone Chemical compound N1C2=CC=CC=C2C(=O)C2=C1C(=O)C(C(=O)C1=CC=CC=C1N1)=C1C2=O KSLLMGLKCVSKFF-UHFFFAOYSA-N 0.000 description 1

- 102000006734 Beta-Globulins Human genes 0.000 description 1

- 108010087504 Beta-Globulins Proteins 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229920000742 Cotton Polymers 0.000 description 1

- RYECOJGRJDOGPP-UHFFFAOYSA-N Ethylurea Chemical compound CCNC(N)=O RYECOJGRJDOGPP-UHFFFAOYSA-N 0.000 description 1

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 1

- 229920002302 Nylon 6,6 Polymers 0.000 description 1

- 239000004696 Poly ether ether ketone Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000004820 Pressure-sensitive adhesive Substances 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 229920002522 Wood fibre Polymers 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- AZDRQVAHHNSJOQ-UHFFFAOYSA-N alumane Chemical class [AlH3] AZDRQVAHHNSJOQ-UHFFFAOYSA-N 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 239000012080 ambient air Substances 0.000 description 1

- PYKYMHQGRFAEBM-UHFFFAOYSA-N anthraquinone Natural products CCC(=O)c1c(O)c2C(=O)C3C(C=CC=C3O)C(=O)c2cc1CC(=O)OC PYKYMHQGRFAEBM-UHFFFAOYSA-N 0.000 description 1

- 150000004056 anthraquinones Chemical class 0.000 description 1

- 159000000009 barium salts Chemical class 0.000 description 1

- DQXBYHZEEUGOBF-UHFFFAOYSA-N but-3-enoic acid;ethene Chemical compound C=C.OC(=O)CC=C DQXBYHZEEUGOBF-UHFFFAOYSA-N 0.000 description 1

- 229910000019 calcium carbonate Inorganic materials 0.000 description 1

- 229910052918 calcium silicate Inorganic materials 0.000 description 1

- 239000000378 calcium silicate Substances 0.000 description 1

- CJZGTCYPCWQAJB-UHFFFAOYSA-L calcium stearate Chemical compound [Ca+2].CCCCCCCCCCCCCCCCCC([O-])=O.CCCCCCCCCCCCCCCCCC([O-])=O CJZGTCYPCWQAJB-UHFFFAOYSA-L 0.000 description 1

- 235000013539 calcium stearate Nutrition 0.000 description 1

- 239000008116 calcium stearate Substances 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 230000001427 coherent effect Effects 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 125000000664 diazo group Chemical group [N-]=[N+]=[*] 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 239000013536 elastomeric material Substances 0.000 description 1

- 238000004049 embossing Methods 0.000 description 1

- QHZOMAXECYYXGP-UHFFFAOYSA-N ethene;prop-2-enoic acid Chemical compound C=C.OC(=O)C=C QHZOMAXECYYXGP-UHFFFAOYSA-N 0.000 description 1

- 229920001038 ethylene copolymer Polymers 0.000 description 1

- 239000005038 ethylene vinyl acetate Substances 0.000 description 1

- 229920006226 ethylene-acrylic acid Polymers 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 229920002457 flexible plastic Polymers 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 229920001519 homopolymer Polymers 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- 230000008676 import Effects 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000003999 initiator Substances 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 229920000092 linear low density polyethylene Polymers 0.000 description 1

- 239000004707 linear low-density polyethylene Substances 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 239000004750 melt-blown nonwoven Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- TVMXDCGIABBOFY-UHFFFAOYSA-N n-Octanol Natural products CCCCCCCC TVMXDCGIABBOFY-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 239000004745 nonwoven fabric Substances 0.000 description 1

- NFVUAUVSFDFOJT-UHFFFAOYSA-N octanediamide Chemical class NC(=O)CCCCCCC(N)=O NFVUAUVSFDFOJT-UHFFFAOYSA-N 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 239000012860 organic pigment Substances 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 229920002120 photoresistant polymer Polymers 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 230000010287 polarization Effects 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 1

- 229920001608 poly(methyl styrenes) Polymers 0.000 description 1

- 229920003251 poly(α-methylstyrene) Polymers 0.000 description 1

- 229920001748 polybutylene Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 229920002530 polyetherether ketone Polymers 0.000 description 1

- 239000011112 polyethylene naphthalate Substances 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920005606 polypropylene copolymer Polymers 0.000 description 1

- 229920005629 polypropylene homopolymer Polymers 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920003225 polyurethane elastomer Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 230000002000 scavenging effect Effects 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 239000004753 textile Substances 0.000 description 1

- 238000007669 thermal treatment Methods 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

- 239000002025 wood fiber Substances 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

- 238000002424 x-ray crystallography Methods 0.000 description 1

- 239000001052 yellow pigment Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/0012—Mechanical treatment, e.g. roughening, deforming, stretching

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/14—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers

- B32B37/144—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by the properties of the layers using layers with different mechanical or chemical conditions or properties, e.g. layers with different thermal shrinkage, layers under tension during bonding

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44B—BUTTONS, PINS, BUCKLES, SLIDE FASTENERS, OR THE LIKE

- A44B18/00—Fasteners of the touch-and-close type; Making such fasteners

- A44B18/0003—Fastener constructions

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44B—BUTTONS, PINS, BUCKLES, SLIDE FASTENERS, OR THE LIKE

- A44B18/00—Fasteners of the touch-and-close type; Making such fasteners

- A44B18/0046—Fasteners made integrally of plastics

- A44B18/0049—Fasteners made integrally of plastics obtained by moulding processes

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44B—BUTTONS, PINS, BUCKLES, SLIDE FASTENERS, OR THE LIKE

- A44B18/00—Fasteners of the touch-and-close type; Making such fasteners

- A44B18/0046—Fasteners made integrally of plastics

- A44B18/0061—Male or hook elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C55/00—Shaping by stretching, e.g. drawing through a die; Apparatus therefor

- B29C55/02—Shaping by stretching, e.g. drawing through a die; Apparatus therefor of plates or sheets

- B29C55/04—Shaping by stretching, e.g. drawing through a die; Apparatus therefor of plates or sheets uniaxial, e.g. oblique

- B29C55/08—Shaping by stretching, e.g. drawing through a die; Apparatus therefor of plates or sheets uniaxial, e.g. oblique transverse to the direction of feed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/12—Layered products comprising a layer of synthetic resin next to a fibrous or filamentary layer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

- B32B27/32—Layered products comprising a layer of synthetic resin comprising polyolefins

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B3/00—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form

- B32B3/02—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by features of form at particular places, e.g. in edge regions

- B32B3/06—Layered products comprising a layer with external or internal discontinuities or unevennesses, or a layer of non-planar shape; Layered products comprising a layer having particular features of form characterised by features of form at particular places, e.g. in edge regions for securing layers together; for attaching the product to another member, e.g. to a support, or to another product, e.g. groove/tongue, interlocking

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B37/00—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding

- B32B37/12—Methods or apparatus for laminating, e.g. by curing or by ultrasonic bonding characterised by using adhesives

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B5/00—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts

- B32B5/02—Layered products characterised by the non- homogeneity or physical structure, i.e. comprising a fibrous, filamentary, particulate or foam layer; Layered products characterised by having a layer differing constitutionally or physically in different parts characterised by structural features of a fibrous or filamentary layer

- B32B5/022—Non-woven fabric

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B38/00—Ancillary operations in connection with laminating processes

- B32B38/0012—Mechanical treatment, e.g. roughening, deforming, stretching

- B32B2038/0028—Stretching, elongating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2274/00—Thermoplastic elastomer material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2307/00—Properties of the layers or laminate

- B32B2307/50—Properties of the layers or laminate having particular mechanical properties

- B32B2307/546—Flexural strength; Flexion stiffness

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2323/00—Polyalkenes

- B32B2323/10—Polypropylene

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B2555/00—Personal care

- B32B2555/02—Diapers or napkins

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Laminated Bodies (AREA)

- Shaping By String And By Release Of Stress In Plastics And The Like (AREA)

- Absorbent Articles And Supports Therefor (AREA)

- Slide Fasteners, Snap Fasteners, And Hook Fasteners (AREA)

Abstract

라미네이트(100)를 제조하는 방법은 열가소성 층(102)을 연신시켜 소성 변형되게 하는 단계, 소성 변형된 열가소성 층(102)을 이완시켜 그것의 인장 변형율을 감소시키는 단계, 후속적으로 열가소성 층(102)을 기재(104)에 라미네이팅하여 라미네이트(100)를 제조하는 단계를 포함한다. 연신, 이완 및 라미네이팅 단계는 인라인으로 완료된다. 열가소성 층은 제1 표면 및 제1 표면에 대향하는 제2 표면을 가지며, 열가소성 층의 제1 표면은 복수의 수형 체결 요소를 구비한다. 열가소성 층(100)의 제2 표면은 기재(104)에 라미네이팅된다.

Description

관련 출원과의 상호 참조

본 출원은 둘 모두 2015년 12월 21일에 출원된 미국 가출원 제62/270,381호 및 제62/270,407호의 우선권을 주장하며, 그 개시 내용은 본 명세서에 참고로 포함된다.

하나 이상의 구조화된 표면을 갖는 물품들은 다양한 응용(예컨대, 연마 디스크, 자동차 부품들의 어셈블리 및 일회용 흡수 용품들)에 유용하다. 물품들은 예를 들어 증가된 표면적, 기계식 체결 구조들, 또는 광학 특성들을 나타내는 필름으로 제공될 수 있다.

후크 및 루프 체결구(hook and loop fastener)로도 불리는 기계식 체결구(mechanical fastener)는 전형적으로 후크 부재로서 유용한 루프-맞물림 헤드를 갖는 복수의 근접하게 이격된 직립형 돌기를 포함하고, 루프 부재는 전형적으로 복수의 직조, 부직 또는 편직 루프를 포함한다. 기계식 체결구는 수많은 응용에서 이형가능한(releasable) 부착을 제공하는 데 유용하다. 예를 들어, 기계식 체결구는 착용가능한 일회용 흡수 용품에서 그러한 용품을 사람의 신체 주위에 체결시키기 위해 널리 사용된다. 전형적인 구성에서, 예를 들어 기저귀 또는 실금 의류의 후방 허리 부분에 부착되는 체결 탭 상의 후크 스트립(strip) 또는 패치(patch)가 전방 허리 영역 상의 루프 재료의 랜딩 구역(landing zone)에 체결될 수 있거나, 후크 스트립 또는 패치가 전방 허리 영역에서 기저귀 또는 실금 의류의 백시트(backsheet)(예컨대, 부직포 백시트)에 체결될 수 있다. 기계식 체결구는 또한 생리대와 같은 일회용 용품에 유용하다. 생리대는 전형적으로 착용자의 속옷에 인접하게 배치되도록 의도되는 백시트를 포함한다. 백시트는 생리대를 속옷에 확고하게 부착시키기 위해 후크 체결구 요소를 포함할 수 있으며, 이러한 속옷은 후크 체결구 요소와 기계식으로 맞물린다.

구조화된 표면들은 패브릭에 결합되어 구조화된 표면 자체와 비교하여 더 높은 강도, 부드러움 및/또는 기능을 갖는 라미네이트를 제공할 수 있다. 예를 들어, 미국 특허 제5,260,015호(케네디(Kennedy))는 후크 및 루프 체결구를 제공하는 것을 개시하며, 직립형 후크를 포함하는 표면에 대향하는 일 표면이 다른 재료들에 부착하기에 적합하거나 백투백형(back-to-back) 후크 및 루프 체결구용 루프들을 제공한다. 미국 특허 제6,582,642호(버즐(Buzzell) 등) 및 제7,897,078호(피터슨(Petersen) 등)는 직립형 수형 체결 요소(male fastening element)들을 갖는 연신된 열가소성 층들로부터 형성된 라미네이트들을 개시한다. 미국 특허 제7,373,698호(얼드먼(Erdman) 등) 및 미국 특허 출원 공개 제2013/0289514호(쳉(Cheng))는 접합 부위들의 패턴을 갖는 탭 재료에 후크 재료를 접합하는 것을 개시한다. 기계식 체결구들은 접착제, 압출 라미네이팅, 열 접합, 초음파 용접 및 재봉을 사용하여 제2 재료에 결합될 수 있는 것으로 보고된다.

본 발명은 열가소성 층이 연신, 이완, 및 인라인(in-line)으로 기재에 라미네이팅되는, 라미네이트를 제조하는 방법을 제공한다.

말림(curl)과 주름(wrinkling)은 두 개의 이질 재료가 함께 라미네이팅될 때 관찰되는 일반적인 문제이다. 말림 또는 주름없이 두 개의 이질 재료를 함께 라미네이팅하기 위해서는 두 개 재료를 일치된 변형율만큼 라미네이팅할 수 있다. 이는 이질 재료로 제조된 기재에 후크가 라미네이팅되는 종래의 후크 라미네이트 공정에서 비교적 간단한데, 왜냐하면 후크 및 기재를 취급하는 데 필요한 장력이 전형적으로 재료들의 항복 응력보다 훨씬 낮기 때문이다. 결과적으로, 전형적으로 두 개 재료의 변형율을 예측하고 라미네이팅 시 간단히 두 개 재료의 장력을 상대 재료에 대해 높거나 낮게 조정함으로써 일치시키는 것이 용이하다.

일부 응용들에 있어서, 수형 체결 요소들을 갖는 열가소성 층을 연신시키는 것이 바람직하다. 이는 연신 방향으로 인장 강도를 증가시킬 수 있는 분자 배향을 갖는 더 얇은 열가소성 층을 생성한다. 본 발명자들은 연신 직후에 수형 체결 요소들을 갖는 연신된 열가소성 층을 기재에 라미네이팅하는 것이 바람직하다는 것을 발견했다. 기재는 필름을 지지하고 개선된 취급을 허용하는데 유용할 수 있다. 기재의 지지로, 열가소성 층을 연신시키고, 롤 상에 권취하고, 보관한 이후 최종 제품 구성으로 라미네이팅 및 통합시키는 경우보다 더 높은 연신 비율로 연신된 열가소성 층들을 사용하는 것이 가능할 수 있다.

본 발명자들은 라미네이팅 직전에 연신 동작을 포함하는 것은 이질 재료들을 라미네이팅하는 문제에 새로운 복잡성을 추가한다는 것을 발견했다. 열가소성 층을 연신시킴에 따라, 열가소성 층의 재료 특성이 변하고, 열가소성 층에 잔류 응력이 존재한다. 이러한 잔류 응력들을 갖는 열가소성 층이 새로운 재료 특성들을 고려하지 않고 기재에 즉시 라미네이팅될 때, 최종 라미네이트에는 열가소성 층 및 기재의 변형율 및/또는 장력 불일치로 인해 말림 또는 주름이 생기기 쉽다. 연신된 열가소성 층과 기재의 변형율을 라미네이팅점(lamination point)에 일치시키는 것은 더욱 어려워지는데, 왜냐하면 열가소성 층은 일반적으로 항복 강도를 초과하여 연신되고, 여기서는 변형율 복원량이 더욱 예측불가능하고 제어가 더욱 어려워지기 때문이다. 본 발명은 이러한 문제점을 해결한다.

일 양태에서, 본 발명은 라미네이트를 제조하는 방법을 제공한다. 방법은 열가소성 층을 연신시켜 소성 변형되게 하는 단계, 소성 변형된 열가소성 층을 이완시켜 그것의 인장 변형율을 감소시키는 단계, 및 후속적으로 열가소성 층을 기판에 라미네이팅하여 라미네이트를 형성하는 단계를 포함한다. 연신, 이완 및 라미네이팅 단계는 인라인으로 완료된다. 열가소성 층은 제1 표면 및 제1 표면에 대향하는 제2 표면을 가지며, 열가소성 층의 제1 표면은 복수의 수형 체결 요소를 구비한다. 열가소성 층의 제2 표면은 기재에 라미네이팅된다.

본 출원에서, 단수 용어 ("a", "an" 및 "the")와 같은 용어는 오직 단수의 것만을 지칭하고자 하는 것이 아니라, 특정 예가 예시를 위해 사용될 수 있는 전반적인 부류를 포함하고자 하는 것이다. 단수 용어 ("a", "an" 및 the")는 용어 "적어도 하나"와 상호교환 가능하게 사용된다. 목록에 뒤따르는 어구, "~ 중 적어도 하나" 및 "~ 중 적어도 하나를 포함한다"는 목록 내의 임의의 하나의 항목 및 목록 내의 적어도 2개 이상의 항목들의 임의의 조합을 지칭한다. 모든 수치 범위는 달리 언급되지 않는 한 그의 종점(endpoint)들 및 종점들 사이의 정수가 아닌 값을 포함한다(예컨대, 1 내지 5는 1, 1.5, 2, 2.75, 3, 3.80, 4, 5 등을 포함함).

용어 "제1" 및 "제2"가 본 발명에 사용된다. 달리 언급되지 않는 한, 이들 용어는 단지 그들의 상대적인 의미로만 사용된다는 것이 이해될 것이다. "제1" 및 "제2"의 지정은 하나 이상의 실시 형태들의 설명에서 단지 편의상 열가소성 백킹의 주 표면에 적용될 수 있다.

용어 "다수의" 및 "복수의"는 하나 초과를 지칭한다.

본 명세서에서 사용되는 바와 같이 용어 "기계 방향"(machine direction, MD)은 제조 공정 중에 주행하는 재료의 웨브의 방향을 나타낸다. 연속 웨브로부터 스트립이 절단될 때, 기계 방향의 치수는 스트립의 길이 "L"에 대응된다. 용어 "기계 방향" 및 "종방향"은 상호교환 가능하게 사용될 수 있다. 본 명세서에 사용된 용어 "횡-기계 방향"(cross-machine direction, CD)은 기계 방향에 본질적으로 수직인 방향을 나타낸다. 연속 웨브로부터 스트립이 절단될 때, 횡-기계 방향의 치수는 스트립의 폭 "W"에 대응된다. 따라서, 용어 "폭"은 전형적으로 수형 체결 요소들을 구비하는 표면인 열가소성 층의 제1 표면의 평면에서의 보다 짧은 치수를 지칭한다. 본 명세서에 사용된 바와 같이, 용어 "두께"는 일반적으로 열가소성 층의 제1 표면에 수직인 치수인 열가소성 층의 최소 치수를 지칭한다.

본 명세서에서 사용되는 바와 같이 용어 "인라인"은 열가소성 층이 그 자체 상에 롤링되지 않은 채 단계들이 완료됨을 의미한다. 단계들은 중간에 추가적인 단계들이 있든 없든 순차적으로 완료될 수 있다. 명확히 하기 위해, 열가소성 층은 롤링된 형태로 공급될 수 있고 최종 라미네이트가 그 자체 상에 롤링될 수 있다. 그러나, 열가소성 층은 연신 단계 또는 이완 단계 중 어느 하나 후에 그 자체 상에 롤링되지 않는다.

본 명세서에서 사용되는 바와 같이 용어 "에지 효과"는 층의 에지 근처에서, 예를 들어 에지로부터 10 마이크로미터 내지 50 마이크로미터의 범위 내의 상당한 지연도(retardance)의 감소를 나타낸다.

퍼센트 연신율과 퍼센트 인장 변형율은 상호교환 가능하게 사용된다. 이것은 다음 공식으로부터 계산된다:(최종 길이-초기 길이/초기 길이) × 100.

연신비(draw ratio)는 최종 길이를 초기 길이로 나눈 값인 선형 연신비를 지칭한다.

본 발명의 상기의 개요는 본 발명의 각각의 개시되는 실시 형태 또는 모든 구현 형태를 설명하고자 하는 것은 아니다. 하기 설명은 예시적인 실시 형태들을 더욱 구체적으로 예시한다. 따라서, 도면 및 하기의 설명은 단지 예시의 목적을 위한 것이고, 본 발명의 범주를 과도하게 제한하는 방식으로 읽혀져서는 안 된다는 것을 이해하여야 한다.

본 발명은 본 발명의 다양한 실시 형태들의 하기 상세한 설명을 첨부 도면과 관련하여 고려하면 더 완전히 이해될 수 있다.

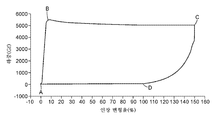

도 1은 하나의 표면 상에 복수의 수형 체결 요소를 갖는 프로필렌 열가소성 층의 한 주기 히스테리시스 평가의 그래프이다.

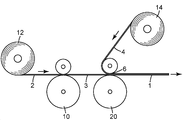

도 2는 열가소성 층을 연신시키고 그것을 기재에 라미네이팅하는 방법의 개략도이다.

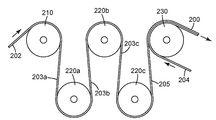

도 3은 본 발명에 따른, 라미네이트를 제조하는 방법의 일 실시 형태의 개략도이다.

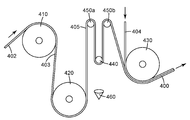

도 4는 본 발명에 따른, 라미네이트를 제조하는 방법의 다른 실시 형태의 개략도이다.

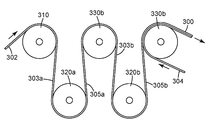

도 5는 본 발명에 따른, 라미네이트를 제조하는 방법의 또 다른 실시 형태의 개략도이다.

도 6은 본 발명에 따른, 라미네이트를 제조하는 방법의 또 다른 실시 형태의 개략도이다.

도 7은 실시예들에 기술된 바와 같이 라미네이트의 말림을 계산하기 위해 두 개의 선이 그의 상부에 중첩된 라미네이트의 도면이다.

도 8은 본 발명의 방법에 의해 제조된 라미네이트를 포함하는 기저귀의 사시도이다.

도 1은 하나의 표면 상에 복수의 수형 체결 요소를 갖는 프로필렌 열가소성 층의 한 주기 히스테리시스 평가의 그래프이다.

도 2는 열가소성 층을 연신시키고 그것을 기재에 라미네이팅하는 방법의 개략도이다.

도 3은 본 발명에 따른, 라미네이트를 제조하는 방법의 일 실시 형태의 개략도이다.

도 4는 본 발명에 따른, 라미네이트를 제조하는 방법의 다른 실시 형태의 개략도이다.

도 5는 본 발명에 따른, 라미네이트를 제조하는 방법의 또 다른 실시 형태의 개략도이다.

도 6은 본 발명에 따른, 라미네이트를 제조하는 방법의 또 다른 실시 형태의 개략도이다.

도 7은 실시예들에 기술된 바와 같이 라미네이트의 말림을 계산하기 위해 두 개의 선이 그의 상부에 중첩된 라미네이트의 도면이다.

도 8은 본 발명의 방법에 의해 제조된 라미네이트를 포함하는 기저귀의 사시도이다.

이제 하나 이상의 예가 도면에 예시되는 본 발명의 실시 형태들이 상세히 참조될 것이다. 하나의 실시 형태의 일부로서 예시되거나 기술되는 특징부가 제3 실시 형태를 또한 산출하도록 다른 실시 형태들과 함께 사용될 수 있다. 본 발명은 이들 및 다른 변형예 및 변경예를 포함하는 것으로 의도된다.

도 1은 평량 75 g/m2(gsm)을 갖는 30 밀리미터(mm)-폭의 베타상(beta-phase) 폴리프로필렌 열가소성 층의 150% 인장 변형율에 대한 한 주기 히스테리시스 실온 평가의 그래프이다. 열가소성 층은 제1 및 제2 대향 표면을 가지며, 복수의 수형 체결 요소가 제1 표면 상에 구비된다. 베타상 폴리프로필렌은 본 명세서에 개시된 방법에서 유용할 수 있는 열가소성의 한 예이며 하기에서 더 상세히 설명될 것이다. 점 A는 제로 장력, 제로 연신율인 평가의 시작점이다. 평가가 시작됨에 따라, 열가소성 층은 점 A와 점 B 사이에서 연신 및 탄성 변형된다. 점 B에서 열가소성 층은 휘어지기 시작하고 계속해서 150% 연신율 또는 인장 변형율까지 연신된다(도 1의 점 C). 150% 연신율에 도달한 후에, 열가소성 층은 수축되기 시작한다. 다시 0% 연신율로 돌아가는 도중, 열가소성 층은 약 100% 연신율(점 D)에서 제로 장력에 도달한다. 점 D의 위치는 열가소성 층의 연신율(점 C)의 정도에 따라 변할 수 있다.

열가소성 기계식 체결구를 기재에 라미네이팅하기 위한 종래의 공정에서, 기계식 체결구 및 기재 둘 모두는 점 A 및 점 B 사이(탄성 영역)의 장력으로 처리된다. 열가소성 기계식 체결구가 점 C에서 캐리어에 라미네이팅되기 직전에 기계 방향으로 연신되는 경우, 열가소성 기계식 체결구는 본질적으로 약 50% 인장 변형율(제로 장력에서 점 D 초과)로 라미네이팅될 것이다. 열가소성 기계식 체결구의 변형율을 일치시키기 위해(예컨대, 말림을 제거하기 위함), 기재는 동일한 양만큼 늘어나야 하지만, 기계식 체결 라미네이트들의 전통적인 기재(예컨대, 테이프 또는 부직포)들은 전형적으로 50% 연신율에 도달하기 전에 잘 파손된다.

도 2는 열가소성 층(2)이 기재(4)에 라미네이팅되기 직전에 롤러들에 의해 상이한 속도들(10, 20)로 기계 방향(열가소성 층(2)을 따라 화살표로 도시됨)으로 연신되는 기본 웨브 핸들링 공정의 예의 도면을 도시한다. 열가소성 층(2) 및 기재(4)는 각각 롤들(12 및 14)로부터 공급된다. 이 도면에서, 연신된 열가소성 층(3)의 장력은 라미네이팅이 일어나는 닙(6)에서의 도 1의 "점 C"와 유사할 것이다. 연신된 열가소성 층(3)의 잔류 응력은 완성된 라미네이트(1)에서 상당량의 말림을 유발할 수 있다.

도 3은 본 발명에 따른 라미네이트(100)를 제조하는 방법의 일 실시 형태의 도면을 도시한다. 도 3에 예시된 실시 형태에서, 롤(112)로부터 공급된 열가소성 층(102)은 기계 방향으로 연신되고 이어서 이완되고 난 후 기재(104)에 라미네이팅된다. 연신 및 이완 방법은 상이한 속도의 3개의 롤(110, 120 및 130)에 의해 달성된다. 롤러(120)는 롤러(110)보다 빠른 속도로 설정되어 열가소성 층(102)이 연신되게 한다. 롤러(130)는 롤러(120)보다 느린 속도로 설정되어 연신된 열가소성 층(103)이 이완되게 한다. 연신 및 이완된 열가소성 층(105)은 이어서 닙(106)에서 롤(114)로부터 공급된 캐리어(104)에 라미네이팅되어 라미네이트(100)를 제공한다. 롤러(120)는 열가소성 층(102)을 원하는 양만큼 연신되게 하는 임의의 속도로 설정될 수 있다. 예를 들어, 제1 롤러(110)는 1.0배의 속도로 설정되고, 제2 롤러(120)는 2.5배의 연신을 달성하기 위해 2.5배의 속도로 설정될 수 있다. 제3 롤러(130)는 연신된 열가소성 층(103)을 원하는 양만큼 충분히 이완시키기 위해 필요한 어떠한 속도로도 설정될 수 있다. 예를 들어, 제2 롤러가 2.5배의 속도로 설정된 위의 예에서 제3 롤러는 2.25배, 2.0배, 1.75배, 1.5배 또는 1.25배의 속도로 설정될 수 있다. 일부 실시 형태들에서, 이완은 열가소성 층의 인장 변형율을 기재의 인장 변형율과 일치시키거나 거의 일치시키는 단계를 포함한다. 예시된 도면에서, 연신 및 이완된 열가소성 층(105)의 장력은 바람직하게는 라미네이팅이 일어나는 닙(6)에서의 도 1의 "점 D"와 유사하다. 따라서, 본 발명에 따른 방법은 도 2에 설명된 공정과 비교하여 일반적으로 말림을 감소시키거나 말림을 완전히 제거하는데 유용하다.

특정 제품 및 공정 인자들은 본 발명에 따른 방법의 실시 형태들에서 롤러들의 속도 및 배치 및 다른 조건들에 영향을 미칠 수 있다. 예를 들어, 방법은 네킹(necking)(예컨대, 열가소성 층이 기계 방향으로 연신될 때 겪는 횡방향 폭 감소)을 최소화하도록 조정될 수 있다. 과도한 네킹은 일반적으로 연신 공정으로부터 달성될 수 있는 임의의 비용 절감을 효과적으로 무효화할 수 있기 때문에 바람직하지 않다. 예를 들어, 기계식 체결구가 기계 방향으로 2.0배만큼 연신되더라도 그것과 함께 네킹이 발생하여 폭이 0.5배 감소된다면, 실제 영역은 비연신된 샘플에 비해 변경되지 않는다(1.0x1.0 대 2.0x0.5). 본 발명에 따른 방법에서, 상이한 속도 롤들 사이의 거리는 네킹의 양에 영향을 줄 수 있다. 일부 실시 형태들에서, 롤들 사이의 짧은 에어 갭들(즉, 롱 드로우(long draw) 대신에 숏 드로우(short draw))이 네킹을 감소시키기 위해 바람직할 수 있다. 롱 드로우에 비해 숏 드로우 시스템이 바람직한 또 다른 이유는 연신의 일관성이다. 예를 들어, 롱 드로우 공정에서, 네킹은 입력 열가소성 층의 가변성으로 인해 일관되지 않을 수 있다. 숏 드로우 공정은 더 큰 프로세스 윈도우 및 더 높은 선 속도에 도달하는 능력을 제공할 수 있다.

도 3에 예시된 실시 형태에서, 방법은 열가소성 층을 처리, 연신 및 이완시키는 데 닙 롤들을 사용한다. 일부 실시 형태들에서, 본 발명에 따른 방법은 열가소성 층을 취급, 연신 및 이완시키는 데 닙 롤들 대신에 S-랩(S-wrap)들을 채용한다. S-랩들을 사용하는 본 명세서에 개시된 방법의 실시 형태들이 도 4 내지 도 6에 예시된다.

도 4는 열가소성 층이 두 개의 상이한 속도 롤 사이에서 전부 한번에 연신되는 대신에 여러 개의 롤러 사이에서 증분을 가지고 연신되는 본 발명에 따른 방법의 일 실시 형태를 예시한다. 롤러(220a)는 롤러(210)보다 빠른 속도로 설정되어, 열가소성 층(202)을 일정량 연신시킨다. 결과적인 연신된 열가소성 층(203a)은 롤러(220a)보다 빠른 속도로 설정된 롤러(220b)에 의해 추가로 연신된다. 또한, 생성된 연신된 열가소성 층(203b)은 롤러(220b)보다 빠른 속도로 설정된 롤러(220c)에 의해 추가로 연신된다. 최종적으로, 롤러(230)는 롤러(220c)보다 느린 속도로 설정되어 연신된 열가소성 층(203c)이 이완되게 한다. 연신 및 이완된 열가소성 층(205)은 이어서 기재(204)에 라미네이팅되어 라미네이트(200)를 제공한다. 롤러들(220a, 220b 및 220c)은 열가소성 층(202)을 각각의 단계에서 원하는 양만큼 연신되게 하는 임의의 점차적으로 더 빨라지는 속도들로 설정될 수 있다. 예를 들어, 제1 롤러(210)는 1.0배의 속도로 설정되고, 제2 롤러(220a, 220b, 220c)는 각각 1.5배, 2.0배 및 2.5배의 속도로 설정될 수 있다. 제3 롤러(230)는 연신된 열가소성 층(203c)을 원하는 양만큼 충분히 이완시키기 위해 필요한 어떠한 속도로도 설정될 수 있다. 예를 들어, 제2 롤러(220c)가 2.5배의 속도로 설정된 위의 예에서, 제3 롤러는 2.25배, 2.0배, 1.75배, 1.5배 또는 1.25배의 속도로 설정될 수 있다. 점차적으로 더 빨라지는 속도들의 롤러들 사이에서 증분적으로 열가소성 층을 연신시키는 것은, 예를 들어 네킹을 감소시키고, 더 빠른 선 속도들을 허용하고, 보다 일관된 연신을 제공하며, 라미네이트(200)를 제조하는 방법에 보다 높은 연신비들을 허용하는 데 유용할 수 있다.

도 5는 열가소성 층이 기재에 라미네이팅되기 전에 여러 번 연신 및 이완되는 본 발명에 따른 방법의 일 실시 형태를 예시한다. 제2 롤러(320a)는 롤러(310)보다 더 빠른 속도로 설정되어 열가소성 층(302)을 일정량 연신시킨다. 롤러(330c)는 제2 롤러(320a)보다 느린 속도로 설정되어, 결과적으로 연신된 열가소성 층(303a)이 이완되게 한다. 연신 및 이완된 열가소성 층(305a)은 제2 롤러(320a) 및 제3 롤러(330a)보다 빠른 속도로 설정된 롤러(320b)에 의해 추가로 연신된다. 최종적으로, 제3 롤러(330b)는 제2 롤러(320b)보다 느린 속도로 설정되어 연신된 열가소성 층(303b)이 이완되게 한다. 연신 및 이완된 열가소성 층(305b)은 이어서 캐리어(304)에 라미네이팅되어 라미네이트(300)를 제공한다. 제2 롤러 및 제3 롤러는 열가소성 층(302)을 각각의 단계에서 원하는 양만큼 연신 또는 이완시키기에 충분한 임의의 속도로 설정될 수 있다. 예를 들어, 제1 롤러(310)는 1.0배의 속도로 설정되고, 일부 실시 형태들에서는 제2 롤러(320a)가 2.0배의 속도로 설정된다. 이어서, 제3 롤러(330c)는 1.5 배의 속도로 설정될 수 있고, 제2 롤러(320b)는 2.5배의 속도로 설정될 수 있다. 최종적으로, 제3 롤러(330b)는 2.0배의 속도로 설정될 수 있다. 캐리어로의 라미네이팅 전에 열가소성 층들을 여러 번 연신 및 이완시키는 것은, 예를 들어 네킹을 감소시키고, 더 빠른 선 속도들을 허용하고, 보다 일관된 연신을 제공하고, 라미네이트(300)를 제조하는 방법에서 보다 높은 연신비들을 허용하는 데 유용할 수 있다.

도 6은 두 개의 상이한 속도 롤을 이용해 열가소성 층이 연신되는 본 발명에 따른 방법의 또 다른 실시 형태를 예시하며, 열가소성 층이 이완된 경우, 연신된 열가소성 층의 장력은 댄서(dancer)에 의해 제어된다. 이 실시 형태는 앞서 설명된 실시 형태들보다 더 복잡할 수 있지만, 도움이 될 수 있는 추가적인 제어 핸들들을 제공할 수 있다. 도 6에 예시된 실시 형태에서, 제2 롤러(420)는 제1 롤러(410)보다 빠른 속도로 설정되어 열가소성 층(402)이 연신되게 한다. 제3 롤러(430)의 속도는 눈(eye)(460)을 사용하여 댄서(440)를 일정하게 유지함으로써 제어된다. 연신된 열가소성 층(403)은 안내 롤들(450a, 450b) 및 댄서(440)를 포함하는 댄서 스테이션을 통과한다. 눈(460)은 제3 롤러(430)의 속도를 제2 롤러(420)보다 느린 속도로 조정하거나, 또는 눈은 제2 롤러(420)의 속도를 제3 롤러(430)보다 빠른 속도로 조절하여 연신된 열가소성 층(403)을 이완되게 할 수 있다. 연신 및 이완된 열가소성 층(405)은 이어서 기재(404)에 라미네이팅되어 라미네이트(400)를 제공한다. 제2 롤러(420)는 열가소성 층(402)을 원하는 양만큼 연신되게 하는 임의의 속도로 설정될 수 있다. 예를 들어, 제1 롤러(410)는 1.0배로 설정되고, 제2 롤러(420)는 열가소성 층의 최종의 원하는 연신 비율보다 높은 소정의 속도로 설정될 수 있다. 예를 들어, 2.0배의 최종 연신이 요구된다면, 제2 롤러(420)는 2.5 배로 설정될 수 있고 따라서 연신된 열가소성 층(403)이 댄서(440)에서의 장력으로 이완될 때, 연신 및 이완된 열가소성 층의 최종 연신 비율은 2.0배에 근접할 것이다. 도 6에 도시된 실시 형태들은, 도 4 및 도 5에 도시된 실시 형태들과 조합될 수 있으며, 열가소성 층은 각각 계단 형식 또는 순환 형식으로 연신된다.

본 명세서에 기술된 방법의 임의의 실시 형태들에서, 열가소성 층의 연신 및 이완 및/또는 기재에 대한 라미네이팅에 사용되는 롤들은 다양한 재료들로 제조될 수 있다. 롤들 중 적어도 일부는 매끄러운 금속(예컨대, 알루미늄 또는 스틸) 롤들일 수 있다. 또한, 롤들 중 적어도 일부에는 코팅이 제공될 수 있다. 롤들 상의 코팅 유형은 열가소성 층이 롤들에 의해 잡히는 방식에 영향을 줄 수 있으며, 따라서 열가소성 층이 연신되는 방식에 또한 영향을 줄 수 있다. 예를 들어, 고마찰(high-friction) 코팅이 유용할 수 있다. 고마찰 코팅은 예를 들어 고마찰 표면을 제공하는 것으로 알려진 플라즈마 코팅일 수 있다. 적절한 플라즈마 코팅들은 예를 들어, 코네티컷 주 미들베리 소재의 플라즈마 코팅사(Plasma Coating)로부터 "10000" 및 "10015"라는 제품군 명칭으로 입수가능한 것들을 포함한다. 고마찰 코팅은 또한 고무질 재료의 코팅 또는 층일 수 있다.

열가소성 층을 연신시키는 것은 그것이 소성 변형되는 정도까지 수행된다. 열가소성 층으로 제조되는 열가소성재료에 따라, 열가소성 층을 소성 변형시키기에 충분한 연신비는 적어도 1.20, 1.25, 1.30, 1.5 또는 그 이상일 수 있다. 일부 실시 형태들에서, 열가소성 층을 연신시키는데 사용되는 연신비는 약 2.0, 2.25, 2.5, 2.75 또는 3이다. 최대 연신비는 선택된 재료의 인장 강도에 의해 제한된다. 일부 실시 형태들에서, 열가소성 층은 적어도 하나의 방향으로 1.25 내지 5의 연신비로 연신된다. 일부 실시 형태들에서, 열가소성 층은 적어도 하나의 방향으로 1.5 내지 4의 연신비로 연신된다. 재료 선택 및 연신될 때의 열가소성 백킹의 온도에 따라 5, 7.5 또는 10 이하의 연신비들이 유용할 수 있다.

본 발명에 따른 방법은 연신된 열가소성 층을 이완시켜 그것의 인장 변형율을 감소시키는 단계를 포함한다. 열가소성 층의 인장 변형율을 기재 상의 인장 변형율과 유사하게 만드는 것이 바람직할 수 있다. 이는 열가소성 층을 라미네이팅에 대해 원하는 인장 변형율 이상으로 연신시킴으로써 달성될 수 있으며, 이는 100%, 125%, 150%, 175%, 200% 또는 그 이상의 연신율일 수 있다. 일부 실시 형태들에서, 열가소성 층은 라미네이팅에 대해 원하는 인장 변형율의 20%, 30%, 40% 또는 50% 이상 초과하여 연신되며, 이어서 원하는 인장 변형율만큼 이완된다.

일부 실시 형태들에서, 연신된 열가소성 층의 인장 변형율은 라미네이트의 말림을 방지하기에 충분한 양으로 감소된다. 말림은 다음 테스트 방법을 사용하여 측정할 수 있다. 라미네이트 롤로부터 스트립을 잘라내고 각각의 절단 단부 상의 테이프를 사용하여 테이블 위에 배치하여 그것을 테이블에 고정한다. 이어서, 샘플을 스캔하고, 소프트웨어를 이어서 사용하여 점군을 stl 파일로 변환한 다음 CAD 소프트웨어로 임포트하여 샘플의 3D 표면 프로파일을 생성한다. 이어서, 동일한 길이를 갖는 두 개의 직선을 샘플에 평행하게 정렬되도록 하여 선들을 라미네이트 상으로 투영한다. 라미네이트 상의 두 개의 선의 도면이 도 7에 예시되어 있다. 하나의 선(515)은 라미네이트(500) 상에 열가소성 층(505) 위로 위치된다. 다른 선(517)은 기재(504) 상에 열가소성 층(505)의 에지를 0.635 cm 지난 위치에 있다. 이어서, 두 개 선의 전체 경로 길이가 측정되고 두 개 경로 길이 사이의 차이가 계산된다. 추가의 상세 내용이 아래의 실시예에 제공된다. 일부 실시 형태들에서, 두 경로 길이 사이의 차이는 2% 미만 또는 1% 미만이다. 일반적으로, 두 경로 길이 사이의 차이가 1% 미만일 때, 라미네이트에는 가시적인 말림이 형성되지 않는다.

전술한 바와 같이, 열가소성 층을 기계 방향으로 연신시키는 것은 증가 속도의 롤 위로 웨브를 추진시킴으로써 수행될 수 있으며, 다운웨브(downweb) 롤 속도가 업웨브(upweb) 롤 속도보다 빠르다. 일부 실시 형태들에서, 기계 방향으로 분당 350 m, 분당 300 m, 분당 250 m, 분당 200 m, 분당 100 m, 분당 75 m, 분당 50 m, 분당 25 미터, 분당 10 미터 또는 분당 5 미터 이상의 속도로 연신시키는 것이 유용하다.

일부 실시 형태들에서, 열가소성 층은 기계 방향 및 횡방향 모두로 연신된다. 횡-기계 방향으로의 연신은 예를 들어 발산 레일들 또는 발산 디스크들을 사용하여 연속 웨브 상에서 수행될 수 있다. 열가소성 층의 단축 및 순차 이축 연신을 허용하는 다용도 연신 방법은 평평한 필름 텐터 장치를 채용한다. 그러한 장치는 파지 수단을 분기 레일(divergent rail)을 따라 변화하는 속도로 추진시킴으로써 원하는 방향으로의 단축 및 이축 연신이 얻어지는 방식으로 열가소성 층을 열가소성 웨브의 대향 에지들을 따라 복수의 클립(clip), 그리퍼(gripper), 또는 다른 필름 에지-파지 수단을 사용하여 파지한다. 기계 방향으로 클립 속도를 증가시키는 것은 일반적으로 기계-방향 연신을 가져온다. 평평한 필름 텐터 장치를 사용하여 기계 방향 및 횡방향에 대해 소정 각도로 연신시키는 것 또한 가능하다. 단축 및 이축 연신은 또한, 미국 특허 제7,897,078호(피터슨(Petersen) 등) 및 그에 인용된 참고 문헌에 개시된 방법 및 장치에 의해 달성될 수 있다. 평평한 필름 텐터 연신 장치는 예를 들어 독일 직스도르프 소재의 브뤼크너 마쉬넨바우 게엠베하( Maschinenbau GmbH)로부터 상업적으로 입수가능하다.

일부 실시 형태들에서, 본 발명에 따른 방법은 열가소성 층을 가열하는 단계를 더 포함한다. 가열은 예를 들어 연신 단계 전에 또는 도중에 또는 이들의 조합에 유용할 수 있다. 이는 열가소성 층이 연신에 보다 가요성이게 하고 연신의 균일성을 향상시킬 수 있다. 또한, 연신 공정 중에 더 많은 열이 가해지면, 말림을 감소시키기 위해 라미네이트 전의 이완에 대한 필요가 덜할 수 있다. 열가소성 층이 폴리프로필렌 백킹인 일부 실시 형태들에서, 연신은 80℃ 내지 110℃, 85℃ 내지 100℃, 또는 90℃ 내지 95℃의 온도 범위에서 수행된다. 일부 실시 형태들에서, 열가소성 층은 연신 후, 예를 들어 열가소성 층의 이완 중에 가열될 수 있다. 그러한 시간에 가열하는 것은 열가소성 층을 어닐링하는데 유용할 수 있다.

이러한 목적들을 위해, 예를 들어 IR 조사, 고온 공기 처리 또는 가열 챔버에서 연신 및/또는 이완을 수행함으로써 가열이 제공될 수 있다. 열가소성 백킹을 기계 방향으로 연신시키는 데 사용할 수 있는 롤러들은 가열될 수 있다. 또한 가열된 롤러들은 예를 들어 연신된 열가소성 층을 어닐링하는데 유용할 수 있다. 어닐링을 위해, 가열된 열가소성 층은 또한 급속 냉각을 위해 냉각된 롤러 상으로 지향될 수 있다. 일부 실시 형태들에서, 가열은 가열로 인해 초래될 수 있는 수형 체결 요소들에 대한 임의의 손상을 최소화하기 위해 열가소성 층의 제2 표면(즉, 별개의 요소들이 돌출하는 제1 표면에 대향하는 표면)에만 가해진다. 예를 들어, 이들 실시 형태들에서, 열가소성 백킹의 제2 표면과 접촉하는 롤러들만이 가열된다. 가열은 전형적으로 열가소성 층의 용융 온도 미만에서 수행된다.

본 명세서에 개시된 방법을 실시하는데 유용한 열가소성 층은 다양한 적절한 재료들로 제조될 수 있다. 적합한 열가소성 재료들의 예들로는 폴리올레핀 단일중합체, 예컨대 폴리에틸렌 및 폴리프로필렌, 에틸렌, 프로필렌 및/또는 부틸렌의 공중합체; 에틸렌, 예컨대 에틸렌 비닐 아세테이트 및 에틸렌 아크릴산을 함유하는 공중합체; 폴리에스테르, 예컨대 폴리(에틸렌 테레프탈레이트), 폴리에틸렌 부티레이트 및 폴리에틸렌 나프탈레이트; 폴리아미드, 예컨대 폴리(헥사메틸렌 아디프아미드); 폴리우레탄; 폴리카르보네이트; 폴리(비닐 알코올); 케톤, 예컨대 폴리에테르에테르케톤; 폴리페닐렌 설파이드; 및 이들의 혼합물을 포함한다. 일부 실시 형태들에서, 열가소성 층은 폴리올레핀, 폴리아미드 또는 폴리에스테르 중 적어도 하나를 포함한다. 일부 실시 형태들에서, 열가소성재는 폴리올레핀(예컨대, 폴리에틸렌, 폴리프로필렌, 폴리부틸렌, 에틸렌 공중합체, 프로필렌 공중합체, 부틸렌 공중합체, 및 이들 재료의 공중합체 및 블렌드)이다.

열가소성 층이 폴리프로필렌을 포함하는 임의의 실시 형태들에서, 폴리프로필렌은 알파 및/또는 베타상 폴리프로필렌을 포함할 수 있다. 일부 경우들에서, 연신 전에 베타상 폴리프로필렌을 포함하는 전술한 열가소성 층(2, 102, 202, 302 및 402)은 연신된 열가소성 층(3, 103, 203a, 203b, 203c, 303a, 303b, 및 403)을 형성하기 위한 연신 후에 알파상(alpha-phase) 폴리프로필렌을 포함할 수 있다. 반결정질 폴리올레핀은 하나를 초과하는 종류의 결정 구조를 가질 수 있다. 예를 들어, 아이소택틱 폴리프로필렌은 적어도 3가지의 상이한 형태: 알파(단사정계), 베타(유사육방정계(pseudohexangonal)), 및 감마(삼사정계) 형태로 결정화되는 것으로 알려져 있다. 용융-결정화된 재료에서, 우세한 형태는 알파 또는 단사정계 형태이다. 소정의 이질성 핵(heterogeneous nuclei)이 존재하거나 결정화가 온도 구배에서 또는 전단력의 존재 하에 일어난 것이 아닌 한, 베타 형태는 일반적으로 단지 수 퍼센트의 수준으로 발생한다. 이질성 핵은 전형적으로 베타-핵제로서 알려져 있으며, 이는 결정화가능한 중합체 용융물 내의 이물질로서 작용한다. 중합체가 그것의 결정화 온도(예컨대, 60℃ 내지 120℃ 또는 90℃ 내지 120℃의 범위의 온도) 미만으로 냉각되는 때에, 느슨한 코일형 중합체 사슬들이 그 자체로 베타-핵제 둘레에 배향되어 베타상 영역을 형성한다. 폴리프로필렌의 베타 형태는 준안정(meta-stable) 형태이며, 이는 열적 처리 및/또는 응력 인가에 의해 더욱 안정한 알파 형태로 전환될 수 있다. 일부 실시 형태들에서, 열가소성 층은 베타-핵제를 포함한다. 폴리프로필렌의 베타-형태가 소정 조건 하에서 연신될 때 미세기공이 다양한 양으로 형성될 수 있다; 예를 들어, 문헌[Chu et al., "Microvoid formation process during the plastic deformation of β-form polypropylene", Polymer, Vol. 35, No. 16, pp. 3442-3448, 1994], 및 문헌[Chu et al., "Crystal transformation and micropore formation during uniaxial drawing of β-form polypropylene film", Polymer, Vol. 36, No. 13, pp. 2523-2530, 1995]을 참조한다. 이러한 방법에 의해 달성되는 기공 크기는 약 0.05 마이크로미터 내지 약 1 마이크로미터, 일부 실시 형태들에서, 약 0.1 마이크로미터 내지 약 0.5 마이크로미터의 범위일 수 있다. 일부 실시 형태들에서, 열가소성 층의 적어도 일부분은 연신 및 이완 후에 미세기공성이다.

일반적으로, 열가소성 층이 폴리프로필렌을 포함하는 경우, 열가소성 층은 폴리프로필렌 단독 중합체 또는 프로필렌 반복 단위를 함유하는 공중합체를 포함할 수 있다는 것이 이해되어야 한다. 공중합체는 프로필렌과 적어도 하나의 다른 올레핀(예컨대, 에틸렌, 또는 4 내지 12 또는 4 내지 8개의 탄소 원자를 갖는 알파-올레핀)의 공중합체일 수 있다. 에틸렌, 프로필렌 및/또는 부틸렌의 공중합체가 유용할 수 있다. 일부 실시 형태들에서, 공중합체는 90, 80, 70, 60, 또는 50 중량% 이하의 폴리프로필렌을 함유한다. 일부 실시 형태들에서, 공중합체는 50, 40, 30, 20, 또는 10 중량% 이하의, 폴리에틸렌 또는 알파-올레핀 중 적어도 하나를 함유한다. 열가소성 층은 또한 폴리프로필렌을 포함하는 열가소성 중합체의 블렌드를 포함할 수 있다. 적합한 열가소성 중합체에는, 통상적인 가공 조건 하에서 전형적으로 용융 가공성인, 결정화가능한 중합체가 포함된다. 즉, 가열 시에, 그러한 중합체는 압출기와 같은 통상적인 장비에서의 가공을 가능하게 하도록 전형적으로 연화되고/되거나 용융되어 시트를 형성한다. 결정화가능한 중합체는, 제어된 조건 하에서 그의 용융물을 냉각할 때, 기하학적으로 규칙적이고 질서 정연한 화학 구조들을 자발적으로 형성한다. 적합한 결정화가능한 열가소성 중합체의 예에는 부가중합체, 예를 들어 폴리올레핀이 포함된다. 유용한 폴리올레핀에는 에틸렌의 중합체(예컨대, 고밀도 폴리에틸렌, 저밀도 폴리에틸렌, 또는 선형 저밀도 폴리에틸렌), 알파-올레핀(예컨대, 1-부텐, 1-헥센, 또는 1-옥텐)의 중합체, 스티렌의 중합체, 및 두 개 이상의 그러한 올레핀의 공중합체가 포함된다. 열가소성 중합체들의 블렌드는 그러한 중합체의 입체이성체들의 혼합물, 예컨대, 아이소택틱 폴리프로필렌과 어택틱 폴리프로필렌의 혼합물 또는 아이소택틱 폴리스티렌과 어택틱 폴리스티렌의 혼합물을 포함할 수 있다. 일부 실시 형태들에서, 폴리프로필렌을 포함하는 블렌드는 90, 80, 70, 60, 또는 50 중량% 이하의 폴리프로필렌을 함유한다. 일부 실시 형태들에서, 블렌드는 50, 40, 30, 20, 또는 10 중량% 이하의, 폴리에틸렌 또는 알파-올레핀 중 적어도 하나를 포함한다.

열가소성 층이 베타-핵제를 포함하는 본 발명에 따른 방법의 실시 형태들에서, 베타-핵제는 폴리올레핀을 포함하는 용융-형성된 시트에서 베타-구정(beta-spherulite)을 생성할 수 있는 임의의 무기 또는 유기 핵제일 수 있다. 유용한 베타-핵제에는 감마 퀴나크리돈, 퀴니자린 설폰산의 알루미늄 염, 다이하이드로퀴노아크리딘-다이온 및 퀴나크리딘-테트론, 트라이페네놀 다이트라이아진, 칼슘 실리케이트, 다이카르복실산(예를 들어, 수베르산, 피멜산, 오르토-프탈산, 아이소프탈산, 및 테레프탈산), 이들 다이카르복실산의 나트륨 염, 이들 다이카르복실산과 주기율표의 IIA족 금속(예를 들어, 칼슘, 마그네슘, 또는 바륨)과의 염, 델타-퀴나크리돈, 아디프산 또는 수베르산의 다이아미드, 상이한 유형의 인디고졸 및 시반틴 유기 안료, 퀴안크리돈 퀴논, N',N'-다이사이클로헥실-2,6-나프탈렌 다이카르복사미드(예를 들어, 뉴 재팬 케미칼 컴퍼니 리미티드(New Japan Chemical Co. Ltd.)로부터 상표명 "NJ-스타(Star) NU-100"으로 입수가능함), 안트라퀴논 레드, 및 비스-아조 옐로우 안료가 포함된다. 압출된 필름의 특성은 베타-핵제의 선택 및 베타-핵제의 농도에 따라 좌우된다. 일부 실시 형태들에서, 베타-핵제는 감마-퀴나크리돈, 수베르산의 칼슘 염, 피멜산의 칼슘 염 및 폴리카르복실산의 칼슘 및 바륨 염으로 이루어진 군으로부터 선택된다. 일부 실시 형태들에서, 베타-핵제는 퀴나크리돈 착색제 퍼머넌트 레드(Permanent Red) E3B이며, 이는 Q-염료로도 지칭된다. 일부 실시 형태들에서, 베타-핵제는 유기 다이카르복실산(예컨대, 피멜산, 아젤라산, o-프탈산, 테레프탈산, 및 아이소프탈산) 및 II 족 금속(예컨대, 마그네슘, 칼슘, 스트론튬 및 바륨)의 산화물, 수산화물, 또는 산 염을 혼합하여 형성된다. 소위 2성분 개시제에는 상기에 열거된 임의의 유기 다이카르복실산과 조합된 탄산칼슘 및 피멜산과 조합된 스테아르산칼슘이 포함된다. 일부 실시 형태들에서, 베타-핵제는 미국 특허 제7,423,088호(마데르() 등)에 기술된 바와 같은 방향족 트리-카복스아미드(tri-carboxamide)이다.

본 명세서에 개시된 방법을 위한 열가소성 층을 제조하는데 유용한 반 결정질 폴리올레핀에 베타-핵제를 포함하는 편리한 방식은 농축물의 사용을 통한 것이다. 농축물은 전형적으로 최종 열가소성 층의 원하는 농도보다 더 높은 농도의 핵제를 함유하는 고부하의 펠릿화된 폴리프로필렌 수지이다. 핵제는 0.01 중량% 내지 2.0 중량% (100 내지 20,000 ppm)의 범위, 일부 실시 형태들에서 0.02 중량% 내지 1 중량% (200 내지 10,000 ppm)의 범위의 농도로 존재한다. 전형적인 농축물은 열가소성 층의 전체 폴리올레핀 함량의 0.5 중량% 내지 50 중량%의 범위(일부 실시 형태들에서 1 중량% 내지 10 중량%의 범위)에서 핵화되지 않은 폴리올레핀과 블렌딩된다. 최종 열가소성 층 내의 베타-핵제의 농도 범위는 0.0001 중량% 내지 1 중량%(1 ppm 내지 10,000 ppm), 일부 실시 형태들에서, 0.0002 중량% 내지 0.1 중량%(2 ppm 내지 1000 ppm)일 수 있다. 농축물은 안정제, 안료, 및 가공제와 같은 다른 첨가제를 또한 함유할 수 있다.

열가소성 층 내의 베타-구정의 수준은, 예를 들어 X- 선 결정학 및 시차 주사 열량법(DSC)을 사용하여 결정될 수 있다. DSC에 의해서, 알파상 및 베타상 둘 모두의 융점 및 융해열은 본 발명의 실시에 유용한 열가소성 층에서 결정될 수 있다. 반결정질 폴리프로필렌의 경우, 베타상의 융점은 알파상의 융점보다 (예컨대, 약 10 내지 15℃만큼) 낮다. 총 융해열에 대한 베타상의 융해열의 비는 샘플 내의 베타-구정의 백분율을 제공한다. 베타-구정의 수준은 필름 내의 알파 및 베타상 결정의 총량을 기준으로 10, 20, 25, 30, 40, 또는 50% 이상일 수 있다. 이러한 수준의 베타-구정은 연신되기 전에 열가소성 층에서 발견될 수 있다.

본 발명에 따라 연신된 열가소성 층은 소성 변형되기 때문에, 열가소성 백킹은 일반적으로 비탄성인 것으로 이해되어야 한다. 용어 "비탄성적"은 연신 또는 변형으로부터의 복원을 크게 나타내지 않는 임의의 재료(예를 들어, 0.002 mm 내지 0.5 mm 두께인 필름)를 지칭한다. 예를 들어, 초기 길이보다 적어도 약 50% 더 긴 길이로 연신된 비탄성 재료는 연신력의 해제 시 그의 연신율의 약 40, 25, 20, 10 또는 5% 미만을 복원할 것이다. 일부 실시 형태들에서, 비탄성 재료는 그의 가역성 연신 영역(즉, 도 1의 점 A)을 지나서 연신되는 경우 영구적인 소성 변형을 겪을 수 있는 가요성 플라스틱으로 간주될 수 있다.

일부 실시 형태들에서, 수형 체결 요소들을 갖는 열가소성 층은 열가소성 재료들의 다층 또는 다성분 용융 스트림으로부터 제조될 수 있다. 이에 따라 수형 체결 요소들이 백킹을 주로 형성하는 것과 상이한 열가소성 재료로부터 적어도 부분적으로 형성될 수 있다. 다층 용융 스트림으로부터 제조되는 직립형 포스트들의 다양한 구성이 예를 들어 미국 특허 제6,106,922호(체카(Cejka) 등)에 제시된다. 다층 또는 다성분 용융 스트림이 임의의 종래의 방법에 의해 형성될 수 있다. 다층 용융 스트림이 미국 특허 제4,839,131호(클뢰렌(Cloeren))에 제시된 것과 같은 다층 피드블록(feedblock)에 의해 형성될 수 있다. 상이한 성분을 가진 도메인 또는 영역을 갖는 다성분 용융 스트림이 또한 사용될 수 있다. 유용한 다성분 용융 스트림이 내포 공압출 다이(inclusion co-extrusion die) 또는 다른 공지된 방법(예컨대, 미국 특허 제6,767,492호(노퀴스트(Norquist) 등)에 제시된 것)의 사용에 의해 형성될 수 있다.

본 발명에 따른 방법에서, 열가소성 층 및 수형 체결 요소들은 일체형이다(즉, 일반적으로 하나의 통합된 유닛으로서 동시에 형성됨). 열가소성 층 상의 직립형 포스트들과 같은 수형 체결 요소들은 예를 들어 공동들과 함께 연속적으로 움직이는 주형 표면 상으로 열가소성 재료를 공급함으로써 제조될 수 있으며, 공동들은 수형 체결 요소들의 역형상을 갖는다. 열가소성 재료는 두 개의 롤에 의해 형성되는 닙(nip) 또는 다이 면과 롤 표면 사이의 닙 사이를 통과할 수 있으며, 롤들 중 적어도 하나는 공동들을 구비하고 있다. 닙에 의해 제공되는 압력이 수지를 공동들 내로 가압시킨다. 일부 실시 형태들에서, 공동들의 더욱 용이한 충전을 위해서 공동들을 소기시키도록 진공이 사용될 수 있다. 닙은 코히어런트 열가소성 층이 공동들 위에 형성되도록 충분히 큰 갭을 갖는다. 주형 표면과 공동들은 일체로 형성된 열가소성 층과 직립형 포스트들을 예컨대 스트리퍼 롤(stripper roll)에 의해 주형 표면으로부터 스트리핑시키기 전에 선택적으로 공랭 또는 수냉될 수 있다. 일부 실시 형태들에서, 수형 체결 요소들은 주 공동 내에 다수의 작은 공동을 갖는 주 공동을 포함하는 전술한 주형 표면의 변형에 의해 제조될 수 있다.

직립형 포스트들을 형성하기 위한 적절한 주형 표면들은, 예를 들어 미국 특허 제4,775,310호(피셔(Fischer))에 기술된 것들을 비롯하여, 복수의 공동을 그의 주연부 주위에 한정하는 일련의 플레이트들로부터 형성된 것들과 같은 툴 롤들을 포함한다. 공동들은 예를 들어 드릴링 또는 포토레지스트 기술에 의해 플레이트 내에 형성될 수 있다. 또 다른 적합한 공구 롤은 그 제조 방법과 함께 예를 들어 미국 특허 제6,190,594호(고먼(Gorman) 등)에 개시된 와이어-래핑된(wire-wrapped) 롤들을 포함할 수 있다. 직립형 포스트를 갖는 열가소성 층을 형성하기 위한 다른 예시적인 방법은 미국 특허 제7,214,334호(옌스(Jens) 등)에 기술된 바와 같이 직립형 포스트 형상의 공동들의 어레이를 한정하는 가요성 주형 벨트를 사용하는 것을 포함한다. 직립형 포스트들을 갖는 열가소성 층을 형성하기 위한 또 다른 유용한 방법은 미국 특허 제6,287,665호(해머(Hammer)), 제7,198,743호(투마(Tuma)) 및 제6,627,133호(투마)에서 찾을 수 있다.

전술한 임의의 주형 표면에서, 공동들과 결과적으로 생성된 수형 체결 요소들은 다양한 단면 형상들을 가질 수 있다. 예를 들어, 공동 및 수형 체결 요소 또는 포스트의 단면 형상은 정다각형일 수 있거나 그렇지 않을 수 있는 다각형(예컨대, 정사각형, 직사각형, 마름모꼴, 육각형, 오각형 또는 십이각형)일 수 있거나, 포스트의 단면 형상은 만곡될(예컨대, 둥근 또는 타원형) 수 있다. 수형 체결 요소는 예를 들어, 공동으로부터의 보다 용이한 제거를 위해 그의 기부로부터 그의 말단 팁까지 테이퍼될 수 있지만, 이것은 요구 사항은 아니다. 공동은 루프-맞물림 헤드를 갖는 포스트의 역형상을 가질 수 있거나, 루프-맞물림 헤드들이 없는 직립형 포스트의 반대 형상을 가질 수 있다(이는 원한다면 루프-맞물림 헤드들로 형성될 수 있음).

공동들을 빠져 나올 때 형성되는 직립형 포스트들이 루프-맞물림 헤드들을 갖지 않는다면, 루프-맞물림 헤드들은 미국 특허 제5,077,870호(멜비(Melbye) 등)에 기술된 바와 같은 캡핑 방법에 의해 후속적으로 형성될 수 있다. 전형적으로, 캡핑 방법은 직립형 포스트들의 팁 부분을 열 및/또는 압력을 사용하여 변형시키는 단계를 포함한다. 열과 압력은, 둘 모두 사용되는 경우, 순차적으로 또는 동시에 가해질 수 있다. 수형 체결 요소들의 형성은 또한 예를 들어, 미국 특허 제6,132,660(캄페르(Kampfer))에 기술된 바와 같이, 캡의 형상이 변경되는 단계를 포함할 수 있다. 그러한 캡핑 및 캡 변형 단계들은 본 명세서에 개시된 라미네이트를 제조하는 방법에서 연신 전 또는 후에 수행될 수 있다.

열가소성 층 상에 수형 체결 요소들을 형성하기 위한 또 다른 유용한 방법은, 예를 들어, 미국 특허 제4,894,060호(네스테가드(Nestegard))에 개시된 프로파일 압출이며, 이는 본 명세서에 전체적으로 참고로 포함된다. 전형적으로, 이러한 방법에서, 열가소성 유동 스트림은 패턴화된 다이 립(예컨대, 전자 방전 기계 가공에 의해 커팅됨)을 통과하여, 다운웨브 리지들을 갖는 웨브를 형성하며, 리지들은 슬라이싱하고, 웨브는 연신시켜 분리된 돌기들을 형성한다. 리지들은 후크 전구체들을 형성할 수 있고 형성될 수형 체결 요소들(예컨대, 루프-맞물림 헤드들을 갖는)의 단면 형상을 나타낼 수 있다. 리지들은 리지들의 연장부를 따라 이격된 위치들에서 횡방향으로 슬라이싱되어 리지들의 별개 부분들을 형성하며, 이것들은 이후 형성될 수형 체결 요소들의 길이에 본질적으로 대응되는 리지 방향의 길이를 갖는다. 복수의 수형 체결 요소를 구비하는 제1 표면을 갖는 열가소성 층을 제공하는 단계는 그러한 리지들을 횡방향으로 슬라이싱함에 의해 수행될 수 있으며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 결과적으로 수형 체결 요소들이 분리되게 한다.

수형 체결 요소들이 루프-맞물림 돌출부들을 갖는 직립형 포스트들인 전술된 실시 형태들에 대해, "루프-맞물림"이라는 용어는 수형 체결 요소들이 루프 재료에 기계적으로 부착되는 능력에 관한 것이다. 일반적으로, 루프-맞물림 헤드들을 갖는 수형 체결 요소들은 포스트의 형상과 상이한 헤드 형상을 갖는다. 예를 들어, 수형 체결 요소는 (예컨대, 줄기에 대해 확대된 원형 또는 타원형의 헤드를 갖는) 버섯, 후크, 야자수, 못, T 또는 J 형태일 수 있다. 일부 실시 형태들에서, 각각의 수형 체결 요소는 다수의 (즉, 적어도 두 개) 방향으로, 일부 실시 형태들에서는 적어도 두 개의 직교 방향으로 연장하는 루프-맞물림 돌출부들을 갖는 직립형 포스트 및 캡을 포함한다. 예를 들어, 수형 체결 요소는 버섯, 못, 종려 나무 또는 T의 형상일 수 있다. 일부 실시 형태들에서, 수형 체결 요소들에는 (예컨대, 열가소성 층으로부터 멀리 떨어진 타원형 또는 둥근 캡을 갖는) 버섯 헤드를 구비한다. 수형 체결 요소들의 루프 결합 가능성은 표준 직포, 부직포 또는 니트 재료들을 사용하여 결정 및 정의될 수 있다. 루프-맞물림 헤드들을 갖는 수형 체결 요소들의 영역은 일반적으로 루프 재료와 조합되어, 루프-맞물림 헤드들이 없는 포스트의 영역보다 높은 박리 강도, 높은 동적 전단 강도, 또는 보다 높은 동적 마찰 중 적어도 하나를 제공할 것이다. "루프-맞물림 돌출부들" 또는 "루프-맞물림 헤드들"이 있는 수형 체결 요소들에는 체결 요소들(예컨대, 프로파일 돌출되고 후속적으로 리지들의 방향으로 연신될 때 절단되어 수형 체결 요소들을 형성하는 세장형(elongate) 리지들)의 전구체인, 위에 기술된 리지들이 포함되지 않는다. 그러한 리지들은 절단 및 연신되기 전에 루프들에 결합될 수 없다. 또한 그러한 리지들은 수형 체결 요소들로 간주되지 않는다. 전형적으로, 루프-맞물림 헤드들을 갖는 수형 체결 요소들은 약 1(일부 실시 형태들에서는, 0.9, 0.8, 0.7, 0.6, 0.5 또는 0.45) 밀리미터(mm) 이하의 (높이에 수직인 어느 하나의 차원의) 최대 폭 치수를 갖는다. 일부 실시 형태들에서, 수형 체결 요소들은 3 mm, 1.5 mm, 1 mm 또는 0.5 mm 이하의 (백킹 위로의) 최대 높이를 가지며, 일부 실시 형태들에서 0.03 mm, 0.05 mm, 0.1 mm, 또는 0.2 mm 이상의 최소 높이를 갖는다. 일부 실시 형태들에서, 수형 체결 요소들은 약 0.25:1, 1:1, 2:1, 3:1, 또는 4:1이상의 종횡비(즉, 열가소성 층에서의 기부에서의 높이 대 폭의 비율)를 갖는다.

본 발명에 따른 방법은 다양한 두께를 갖는 열가소성 층들에 유용할 수 있다. 일부 실시 형태들에서, 본 명세서에 개시된 방법에 적합한 열가소성 층의 두께는 연신 전에 약 400 마이크로미터 (μm), 300 마이크로미터, 또는 250 마이크로미터 이하, 그리고 약 30 마이크로미터 또는 50 마이크로미터 이상일 수 있다. 이 두께는 열가소성 층의 제1 주 표면으로부터 돌출된 수형 체결 요소들의 높이를 포함하지 않는다. 일부 실시 형태들에서, 열가소성 층의 두께는 연신 전에 30 내지 약 225 마이크로미터, 약 50 내지 약 200 마이크로미터, 또는 약 50 내지 약 150 마이크로미터의 범위에 있다. 일부 실시 형태들에서, 개별 소자들을 제외한 열가소성 층은 실질적으로 균일한 두께를 갖는다. 두께가 실질적으로 균일한 열가소성 층의 경우, 열가소성 층의 임의의 두 지점 사이의 두께의 차이는 5, 2.5 또는 1% 이상일 수 있다. 일부 실시 형태들에서, 연신 후에, 열가소성 층은 80 ㎛, 75 ㎛, 70 ㎛, 65 ㎛, 60 ㎛, 55 ㎛ 또는 50 ㎛ 이하의 평균 두께를 갖는다. 일부 실시 형태들에서, 연신 후에 열가소성 층의 평균 두께는 20 ㎛ 내지 80 ㎛, 30 ㎛ 내지 75 ㎛, 40 ㎛ 내지 75 ㎛, 20 ㎛ 내지 70 ㎛, 30 ㎛ 내지 70 ㎛ 또는 20 ㎛ 내지 50 ㎛의 범위에 있다. 일반적으로, 열가소성 층에는 연신 전후에 관통 홀들이 없다. 일부 실시 형태들에서, 개별 소자들을 제외한 열가소성 층은 실질적으로 평면이다. 실질적으로 "평면인" 열가소성 층이란, 평탄한 표면 상에 배치될 때 실질적으로 동일한 평면을 점유하는 열가소성 층의 부분들을 지칭한다. 이와 관련하여 용어 "실질적으로"는 열가소성 층의 일부분이 15, 10 또는 5도 이하만큼 평면 외(out of plane)일 수 있음을 의미할 수 있다. 실질적으로 평면인 열가소성 층은 주름형이 아니며 다수의 피크 및 골을 갖도록 프로파일-압출되지 않는다.

열가소성 층의 제1 표면 상의 수형 체결 요소들은 제곱 센티미터(㎠) 당 10(제곱 인치(in2) 당 63) 이상의 초기 밀도(즉, 연신 전)를 가질 수 있다. 예를 들어, 수형 체결 요소들의 초기 밀도는 100/㎠(635/in2), 248/㎠(1600/in2), 394/㎠(2500/in2) 또는 550/㎠(3500/in2) 이상일 수 있다. 일부 실시 형태들에서, 수형 체결 요소들의 초기 밀도는 1575/㎠(10000/in2), 약 1182/㎠(7500/in2), 또는 약 787/㎠(5000/in2) 이하일 수 있다. 예를 들어, 10/㎠(63/in2) 내지 1575/㎠(10000/in2) 또는 100/㎠(635/in2) 내지 1182/㎠(7500/in2) 범위의 초기 밀도가 유용할 수 있다. 수형 체결 요소들의 간격은 균일할 필요는 없다. 일부 실시 형태들에서, 연신 후에 수형 체결 요소들의 밀도는 약 1182/㎠(7500/in2) 이하, 또는 약 787/㎠(5000/in2) 이하일 수 있다. 예를 들어, 연신 후 밀도는 2/㎠(13/in2) 내지 1182/㎠(7500/in2), 124/㎠(800/in2) 내지 787/㎠(5000/in2), 248/㎠(1600/in2) 내지 550/㎠(3500/in2), 또는 248/㎠(1600/in2) 내지 394/㎠(2500/in2)의 범위가 유용할 수 있다. 또한, 수형 체결 요소들의 간격은 균일할 필요는 없다.

일부 실시 형태들에서, 열가소성 필름을 연신시키는 단계는 수형 체결 요소들의 밀도를 조절하여 미리 결정된 밀도를 달성하는 단계를 포함한다. 미리 결정된 밀도는 열가소성 필름 상의 수형 체결 요소들의 원하는 성능에 기초하여 선택될 수 있다. 원하는 성능은 섬유질 기재에 대한 원하는 전단 또는 박리 강도일 수 있다. 섬유질 기재는 표준 직포, 부직포 또는 편물 재료일 수 있거나, 예를 들어, 흡수 용품에 유용한 임의의 섬유질 기재일 수 있다.

전술한 바와 같이, 열가소성 층이 베타-핵제를 포함하는 경우, 필름을 연신시키면 필름의 적어도 일부분에 미세기공이 제공된다. 이론에 구속되기를 바라지 않고, 필름이 적어도 하나의 방향으로 연신되는 경우, 예를 들어, 반-결정성 폴리프로필렌이 필름에서 베타 결정 구조로부터 알파 결정 구조로 전환되고, 미세기공들이 필름에 형성된다. 수형 체결 요소들은 나머지 필름과는 상이한 영향을 받는다. 예를 들어, 백킹 상의 수형 체결 요소들(예컨대, 포스트들 및 캡들)은 일반적으로 연신에 의해 영향을 받지 않거나 또는 백킹보다 훨씬 덜 영향을 받아서 베타 결정 구조를 유지하며 일반적으로 백킹보다 미세기공성 레벨이 낮다. 생성된 연신된 열가소성 층들은 몇 가지 독특한 특성을 가질 수 있다. 예를 들어, 응력-미백과 함께 열가소성 층에 형성된 미세기공은 투명한 수형 체결 요소들을 갖는 불투명한 백색 필름을 제공할 수 있다. 미세기공이 본 명세서에 개시된 열가소성 층에 형성되는 경우, 필름의 밀도는 감소한다. 생성된 저밀도 열가소성 층은 유사한 두께를 가지나 밀도가 높은 필름들보다 터치에 더 부드러운 느낌을 준다. 필름의 밀도는 통상적인 방법을 사용하여, 예를 들어, 비중병(pycnometer) 내의 헬륨을 사용하여 측정될 수 있다. 필름의 부드러움은 예를 들어, 걸리 강성(Gurley stiffness)을 사용하여 측정될 수 있다. 일부 실시 형태들에서, 베타-핵제를 포함하는 수형 체결 요소들을 구비하는 제1 표면을 갖는 열가소성 층을 연신시키는 것은 50℃ 내지 110℃, 50℃ 내지 90℃, 또는 50℃ 내지 80℃의 온도 범위에서 수행된다. 일부 실시 형태들에서, 보다 저온, 예를 들어, 25℃ 내지 50℃의 범위에서의 연신이 가능할 수 있다. 베타-핵제를 포함하는 수형 체결 요소들을 구비하는 제1 표면을 갖는 열가소성 층은 전형적으로 70℃ 이하의 온도(예컨대, 50℃ 내지 70℃ 또는 60℃ 내지 70℃ 범위에서)에서 연신될 수 있으며 여전히 성공적으로 미세기공성을 달성한다.

본 명세서에 개시된 방법에서 소성 변형 지점까지 연신 후의 열가소성 층은 연신 유도된 분자 배향을 가질 것이다. 열가소성 층의 연신-유도된 분자 배향은 열가소성 층의 복굴절 특성의 표준 분광 분석에 의해 검출될 수 있다.

열가소성 층은 다양한 방법, 예를 들어, 열 접합, (예컨대, 압력 감응형 접착제를 이용하는) 접착제 접합, 초음파 용접, 레이저 용접, 압축 접합, 표면 접합 또는 이들의 조합을 사용하여 기재에 라미네이팅될 수 있다. 열가소성 층은 닙에서 기재에 결합될 수 있거나, 라미네이트가 다운웨브로 닙핑되고 그로부터 열가소성 층이 기재에 결합될 수 있다.

전형적으로, 열가소성 층의 제2 표면(즉, 수형 체결 요소들을 갖는 제1 표면에 대향하는 표면)은 기재에 결합된다. 기재는 연속적(즉, 어떠한 관통-침투 구멍도 없음)이거나 불연속적(예컨대, 관통-침투 천공 또는 기공을 포함함)일 수 있다. 기재는 직포 웨브, 부직포 웨브, 텍스타일, 플라스틱 필름(예컨대, 단층 또는 다층 필름, 공압출 필름, 측방향으로 라미네이팅된 필름, 또는 발포체 층을 포함하는 필름), 및 이들의 조합을 비롯한 다양한 적합한 재료를 포함할 수 있다. 용어 "부직"은, 인터레잉된(interlaid) 그러나 편포에서와 같이 식별가능한 방식으로 인터레잉되지 않은 개별 섬유 또는 실의 구조를 갖는 재료를 지칭한다. 부직포 웨브의 예에는 스펀본드 웨브, 스펀레이스드 웨브, 에어레이드 웨브, 멜트블로운 웨브, 및 본디드 카디드 웨브가 포함된다. 일부 실시 형태들에서, 기재는 섬유질 재료(예컨대, 직포, 부직포, 또는 편직 재료)이다. 유용한 섬유 재료들은 천연 섬유(예컨대, 목섬유 또는 면섬유), 합성 섬유(예컨대, 열가소성 섬유), 또는 천연 섬유와 합성 섬유의 조합으로 제조될 수 있다. 열가소성 섬유를 형성하기에 적합한 재료들의 예에는 폴리올레핀(예컨대, 폴리에틸렌, 폴리프로필렌, 폴리부틸렌, 에틸렌 공중합체, 프로필렌 공중합체, 부틸렌 공중합체, 및 이들 중합체의 공중합체 및 블렌드), 폴리에스테르, 및 폴리아미드가 포함된다. 섬유는 또한 예를 들어, 하나의 열가소성 재료의 코어(core) 및 다른 열가소성 재료의 시스(sheath)를 갖는 다성분 섬유일 수 있다. 일부 실시 형태들에서, 기재는, 예를 들어 멜트블로운 부직포의 적어도 하나의 층 및 스펀본디드 부직포의 적어도 하나의 층, 또는 부직 재료들의 임의의 다른 적합한 조합을 갖는 부직 재료의 다수의 층을 포함한다. 예를 들어, 기재는 스펀본드-멜트본드-스펀본드, 스펀본드-스펀본드, 또는 스펀본드-스펀본드-스펀본드 다층 재료일 수 있다. 또는, 기재는 부직 층 및 밀도가 높은 필름 층을 포함하는 복합 웨브일 수 있다. 필름 및 부직 층들의 다양한 조합이 유용할 수 있다. 유용한 기재들은 특정 응용에 대한 원하는 임의의 적합한 평량 또는 두께를 가질 수 있다. 섬유질 기재의 경우, 평량은 예컨대 제곱미터당 약 5, 8, 10, 20, 30, 또는 40 그램 이상, 제곱미터당 약 400, 200, 또는 100 그램 이하의 범위일 수 있다. 기재는 두께가 약 5 mm, 약 2 mm, 또는 약 1 mm 이하 및/또는 두께가 약 0.1, 약 0.2, 또는 약 0.5 mm 이상일 수 있다.

본 발명의 방법에 의해 제조된 라미네이트에서, 열가소성 층 및 기재는 실질적으로 연속적으로 접합되거나 간헐적으로 접합될 수 있다. "실질적으로 연속적으로 접합된"은 공간 또는 패턴의 간섭 없이 접합되는 것을 지칭한다. 실질적으로 연속적으로 접합된 라미네이트들은, 열가소성 층 및 기재 중 적어도 하나가 열접합성(thermally bondable)인 경우, 열가소성 층과 기재를 가열된 매끄러운 표면 롤 닙 사이에 통과시키거나, 실질적으로 연속적인 접착 코팅 또는 스프레이를 열가소성 층 또는 기재 중 하나에 도포하고 난 후 그것을 열가소성 층 또는 기재의 다른 하나와 접촉시킴으로써 형성될 수 있다. "간헐적으로 접합된"은 연속적으로 접합되지 않는 것을 의미할 수 있고, 열가소성 층 및 기재가 별개의 이격된 점들에서 서로 접합되거나, 별개의 이격된 영역들에서 실질적으로 서로 접합되지 않은 것을 지칭할 수 있다. 간헐적으로 접합된 라미네이트들은 예를 들어, 초음파 점 접합에 의해 형성될 수 있으며, 열가소성 층 및 기재 중 적어도 하나가 열접합성인 경우, 가열된 패턴화된 엠보싱 롤 닙을 통해 열가소성 층 및 기재를 통과시키거나, 열가소성 층 또는 기재 중 하나에 접착제의 별개의 이격된 영역들을 도포하고 난 후 그것을 열가소성 층 또는 기재의 다른 하나와 접촉시킴으로써 형성될 수 있다. 간헐적으로 접합된 라미네이트는 또한 열가소성 층과 기재 사이에 접착제로 코팅된 천공 플라이(ply) 또는 스크림(scrim)을 공급함으로써 제조될 수 있다.

열가소성 층이 열가소성 층에 불투명도를 제공하는 미세기공성을 포함하는 경우, 열 또는 압력 중 적어도 하나를 사용하여 열가소성 층 및 기재를 접합함으로써 접합 부위의 미세기공성 구조를 붕괴시킬 수 있다. 접합 부위는 주변의 불투명한 미세기공 영역과 대비되는 보다 낮은 다공성의 시스루(see-through) 영역일 수 있다. 용어 "시스루"는 투명한 것 (즉, 광의 통과를 허용하고 물체 너머를 분명하게 볼 수 있는 것), 또는 반투명한 것 (즉, 광의 통과를 허용하나 물체 너머를 분명하게 볼 수 없는 것) 중의 어느 하나를 지칭한다. 시스루 영역은 착색될 수 있거나 무색일 수 있다. "시스루" 영역은 육안에 보이기에 충분히 큰 것으로 이해되어야 한다. 기재는 미세기공 구조가 붕괴되면 접합 부위에서 볼 수 있는 열가소성 층과 대조되는 색상을 가질 수 있다. 열가소성 층 및 기재 중의 대조적인 색상들은 열가소성 층 또는 기재 중 적어도 하나에 염료 또는 안료를 포함시킴으로써 제공될 수 있다. 열 또는 압력 중 적어도 하나에 의해 제조된 접합 부위는 다양한 기하학적 형상, 숫자, 그림, 기호, 알파벳 문자, 바코드 또는 이들의 조합을 가질 수 있다. 접합 부위에는 또한 고객이 쉽게 식별할 수 있는 회사 이름, 브랜드명 또는 로고가 포함될 수 있다. 또한 열가소성 층의 미세기공 구조는 라미네이팅 전에 열 또는 압력 중 적어도 하나에 인해 붕괴될 수도 있다. 이러한 방식으로, 열가소성 층은 그것이 기재에 라미네이팅되는 방식에 관계없이, 다양한 기하학적 형태, 숫자, 그림, 기호, 알파벳 문자, 바코드 또는 이들의 조합으로 맞춤화될 수 있다.

본 발명에 따른 방법의 일부 실시 형태들에서, 열가소성 층은 표면 접합 또는 로프트-유지 접합 기술을 사용하여 섬유질 기재에 결합될 수 있다. 섬유질 재료의 접합을 언급할 때 용어 "표면-접합된"은, 표면-접합된 영역에서, 열가소성 층의 제2 표면의 본래의 (접합되기 전의) 형상을 실질적으로 보존하고, 열가소성 층의 제2 표면의 적어도 일부 부분을 노출된 상태로 실질적으로 보존하도록 하는 방식으로, 섬유의 적어도 일부분의 섬유 표면의 일부가 열가소성 층의 제2 표면에 용융-접합되는 것을 의미한다. 정량적으로, 표면-접합된 섬유의 표면적의 약 65% 이상이, 섬유의 접합된 부분에서 열가소성 층의 제2 표면 위에 보인다는 점에서 표면-접합된 섬유는 매립된 섬유와 구별될 수 있다. 섬유의 표면적 전체를 시각화하기 위해 하나 초과의 각도에서의 검사가 필요할 수 있다. 섬유질 재료들의 접합을 지칭할 때 용어 "로프트-유지 접합"은 접합된 섬유질 재료들이 접합 공정 전에 또는 접합 공정의 부재 시에 재료들에 의해 나타나는 로프트의 적어도 80%인 로프트를 포함함을 의미한다. 본 명세서에 사용된 바와 같은 섬유질 재료의 로프트는 섬유의 재료 단독이 차지하는 부피에 대한 (섬유뿐만 아니라, 섬유가 차지하지 않는 재료의 틈새 공간(interstitial space)을 포함하는) 웨브가 차지하는 총 부피의 비이다. 오직 섬유질 기재의 일부분만이 그에 접합된 열가소성 층의 제2 표면을 갖는 경우, 유지된 로프트는, 접합된 영역 내의 섬유질 기재의 로프트를 접합되지 않은 영역 내의 웨브의 로프트와 비교함으로써 용이하게 확인될 수 있다. 예를 들어, 전체 섬유질 기재가 그에 접합된 열가소성 층의 제2 표면을 갖는 경우에, 접합된 기재의 로프트를 접합되기 전의 동일한 기재의 샘플의 로프트와 비교하는 것이 일부 상황에서 편리할 수 있다. 이들 실시 형태들 중 일부에서, 결합은 가열된 가스 유체(예컨대, 주변 공기, 제습 공기, 질소, 불활성 가스, 또는 다른 가스 혼합물)가 이동하는 동안 섬유질 기재 웨브의 제1 표면 상에 충돌시키는 단계; 연속적인 웨브가 이동하는 동안 열가소성 층의 제2 표면 상에 가열된 유체를 충돌시키는 단계 - 제2 표면은 열가소성 층 상의 수형 체결 요소들에 대향함 -; 및 섬유질 기재 웨브의 제1 표면을 열가소성 층의 제2 표면과 접촉시켜 섬유질 기재 웨브의 제1 표면이 열가소성 층의 제2 표면과 융융-접합되도록(예컨대, 표면 접합되거나, 로프트-유지 접합에 의해 접합되도록) 하는 단계를 포함한다. 가열된 기체 유체를 섬유질 기재 웨브의 제1 표면 상에 충돌시키는 단계 및 가열된 기체 유체를 열가소성 층의 제2 표면 상에 충돌시키는 단계는 순차적으로 또는 동시에 수행될 수 있다. 가열된 기체 유체를 사용하여 섬유질 기재 웨브에 연속 열가소성 웨브를 결합시키는 추가의 방법 및 장치는 미국 특허 출원 공개 제2011/0151171(Biegler 등)호 및 제2011/0147475(Biegler 등)호에서 찾을 수 있다.

일부 실시 형태들에서, 열가소성 층에 결합된 기재의 적어도 일부분은 일반적으로 신장가능하지 않다. 이들 실시 형태들 중 일부에서, 열가소성 층에 결합된 기재의 일부분은 MD 또는 CD에서 10 퍼센트(일부 실시 형태들에서 9, 8, 7, 6 또는 5) 이하의 연신율을 가질 것이다. 일부 실시 형태들에서, 기재는 주름형성되지 않는다. 본 발명의 방법에 의해 제조된 라미네이트의 다른 실시 형태들에서, 기재의 하나 이상의 구역은 힘이 인가될 때 적어도 하나의 방향으로 연장되는 그리고 힘이 제거된 후에 대략 그것의 원래 치수로 복귀하는 하나 이상의 탄성적으로 신장가능한 재료를 포함할 수 있다.

일부 실시 형태들에서, 기재는 신장가능하지만 비탄성일 수 있다. 다시 말해, 기재는 5, 10, 15, 20, 25, 30, 40 또는 50 퍼센트 이상의 연신율을 갖지만 연신으로부터 실질적으로 전혀 복원되지 않을 수 있다(예컨대, 40, 25, 20, 10, 또는 5% 이하 복원). 용어 "신장가능한(extensible)"은 재료 또는 재료 섬유의 구조를 파괴하지 않으면서 적용된 연신력의 방향으로 연신 또는 연장될 수 있는 재료를 지칭한다. 일부 실시 형태들에서, 신장가능한 기재는 재료 또는 재료 섬유의 구조를 파괴하지 않으면서 그의 이완 길이보다 적어도 약 5, 10, 15, 20, 25 또는 50% 더 큰 길이로 연신될 수 있다. 적합한 신장가능한 캐리어는 부직포(예컨대, 스펀본드, 스펀본드 멜트블로운 스펀본드, 또는 카디드 부직포)를 포함할 수 있다. 일부 실시 형태들에서, 부직포는 고 연신율 카디드 부직포(예컨대, HEC)일 수 있다. 다른 신장가능한 비탄성 캐리어들은 열가소성 층에 대해 기술된 임의의 재료들로 제조된 것을 포함하는 열가소성 필름들을 포함한다. 신장가능한 비탄성 필름은 일부 실시 형태들에서 열가소성 층보다 얇을 수 있다.

본 발명에 따른 방법의 일부 실시 형태들에서, 기재는 탄성 재료를 포함한다. 용어 "탄성적"은 연신 또는 변형으로부터의 복원을 나타내는 임의의 재료(예를 들어, 0.002 mm 내지 0.5 mm 두께인 필름)를 지칭한다. 탄성 재료는 복원 성질을 갖는 신장가능한 재료이다. 일부 실시 형태들에서, 연신력의 인가 시에, 재료가 그의 초기 길이보다 적어도 약 25(일부 실시 형태에서, 50) 퍼센트만큼 큰 길이로 연신될 수 있고 연신력의 해제 시에 그의 연신의 적어도 40, 50, 60, 70, 80, 또는 90 퍼센트만큼 복원할 수 있으면, 그러한 재료는 탄성적인 것으로 고려될 수 있다. 탄성 기재는 필름 또는 섬유질일 수 있다. 탄성 필름 또는 섬유질 캐리어를 제조하기 위한 중합체의 예에는 열가소성 탄성중합체, 예를 들어 ABA 블록 공중합체, 폴리우레탄 탄성중합체, 폴리올레핀 탄성 중합체(예컨대, 메탈로센 폴리올레핀 탄성중합체), 올레핀 블록 공중합체, 폴리아미드 탄성중합체, 에틸렌 비닐 아세테이트 탄성중합체 및 폴리에스테르 탄성중합체가 포함된다. ABA 블록 공중합체 탄성중합체는 일반적으로 A 블록이 폴리스티렌계이고 B 블록이 공액 다이엔(예를 들어, 저급 알킬렌 다이엔)으로 제조된 것이다. A 블록은 일반적으로 몰당 약 4,000 내지 50,000 그램의 평균 분자량을 갖는, 치환된(예컨대, 알킬화된) 또는 비치환된 스티렌계 모이어티(moiety)(예컨대, 폴리스티렌, 폴리(알파메틸스티렌) 또는 폴리(t-부틸스티렌))로 주로 형성된다. B 블록(들)은 일반적으로 치환되거나 비치환될 수 있는 공액 다이엔(예컨대, 아이소프렌, 1,3-부타다이엔 또는 에틸렌-부틸렌 단량체)으로 주로 형성되고, 약 5,000 내지 500,000 그램/몰의 평균 분자량을 갖는다. A 블록 및 B 블록은, 예를 들어 선형, 방사형 또는 별형(star) 구성으로 구성될 수 있다. ABA 블록 공중합체는 다수의 A 블록 및/또는 B 블록을 함유할 수 있으며, 이들 블록은 동일하거나 상이한 단량체로 제조될 수 있다. 전형적인 블록 공중합체는 A 블록이 동일하거나 상이할 수 있는 선형 ABA 블록 공중합체, 또는 A 블록으로 주로 종결되는 3가지 초과의 블록을 갖는 블록 공중합체이다. 다중-블록 공중합체는, 예를 들어 더 점착성 있는 탄성중합체 필름 세그먼트를 형성하는 경향이 있는 소정 비율의 AB 이중블록 공중합체를 함유할 수 있다. 다른 탄성 중합체가 블록 공중합체 탄성중합체와 블렌딩될 수 있고, 다양한 탄성 중합체가 다양한 정도의 탄성 특성을 갖도록 블렌딩될 수 있다.

미국 뉴저지주 플로럼 파크 소재의 바스프(BASF)로부터 상표명 "스티로플렉스(STYROFLEX)"로 상업적으로 입수가능한 것, 미국 텍사스주 휴스턴 소재의 크레이튼 폴리머스(Kraton Polymers)로부터 상표명 "크레이튼(KRATON)"으로 상업적으로 입수가능한 것, 미국 미시간주 미들랜드 소재의 다우 케미칼(Dow Chemical)로부터 상표명 "펠레탄(PELLETHANE)", "인퓨즈(INFUSE)", "버시파이(VERSIFY)", 또는 "노르델(NORDEL)"로 상업적으로 입수가능한 것, 네덜란드 헤를렌 소재의 디에스엠(DSM)으로부터 상표명 "아르니텔(ARNITEL)"로 상업적으로 입수가능한 것, 미국 델라웨어주 윌밍턴 소재의 이. 아이. 듀폰 디 네모아 앤드 컴퍼니(E. I. duPont de Nemours and Company)로부터 상표명 "하이트렐(HYTREL)"로 상업적으로 입수가능한 것, 미국 텍사스주 어빙 소재의 엑슨모빌(ExxonMobil)로부터 상표명 "비스타맥스(VISTAMAXX)"로 상업적으로 입수가능한 것, 및 그 밖의 것을 비롯한 많은 유형의 열가소성 탄성중합체가 상업적으로 입수가능하다.

탄성 필름 기재는 탄성중합체의 단일 층을 가질 수 있거나, 기재는 탄성중합체로 제조된 코어 및 열가소성 백킹에 대해 전술한 임의의 것들과 같은 비교적 비탄성인 중합체로부터의 적어도 하나의 스킨 층을 가질 수 있다. 다층 탄성 기재의 재료들 및 두께는 기재가 소정 정도만큼 신장될 때 스킨 층들이 소성 변형되도록 선택될 수 있다. 탄성 층이 복원될 때, 비교적 비탄성인 스킨 층은 탄성 코어 상에 텍스쳐링된 표면을 형성한다. 그러한 탄성 필름들은 예를 들어, 미국 특허 제5,691,034호(크루거(Krueger) 등)에 기술되어 있다.

본 발명에 따른 방법은 전형적으로 열가소성 층의 연속 웨브 및 기재의 연속 웨브로 수행된다. 열가소성 층 및 기재는 임의의 유용한 폭을 가질 수 있지만, 열가소성 층 및 기재의 폭은 주어진 응용에 대해 원하는 크기를 갖도록 선택될 수 있다. 예를 들어, 일부 실시 형태들에서, 연신 단계 전에, 열가소성 층은 10 밀리미터(mm) 내지 50 mm(일부 실시 형태들에서, 10 mm 내지 40 mm 또는 10 mm 내지 30 mm)의 폭을 갖는다. 좁은 열가소성 층(예컨대, 폭이 10 mm 내지 50 mm, 10 mm 내지 40 mm 또는 10 mm 내지 30 mm)을 연신시키는 것은 보다 넓은 웨브(예컨대, 폭이 적어도 100 mm, 200 mm, 250 mm, 500 mm 또는 750 mm)를 연신시키는 것에 비해 유리할 수 있다. 예를 들어, 웨브들이 연신될 때, 웨브의 에지들에서 보다 중심에 더 많은 연신이 발생하는 크로스-웨브(cross-web) 캘리퍼 변형들이 관찰될 수 있다. 좁은 웨브가 연신되는 경우 캘리퍼의 그러한 차이는 최소화된다. 또한, 열가소성 층은 연신되면 박형화된다. 더 얇은 웨브 취급 시의 어려움은 좁은 웨브에서보다 넓은 웨브에서 더 두드러질 수 있다.

좁은 열가소성 층들을 연신시키고, 예를 들어, 인라인으로 라미네이팅하는 것은 다수의 롤을 재고로 보유할 필요없이, 수형 체결 요소들을 갖는 열가소성 층을 원하는 성능으로 튜닝하는데 유용할 수 있다. 예를 들어, 좁은 열가소성 층의 단일 롤은 동일한 제조 라인에서 제조된 상이한 제품들에 대해 상이한 범위로 연신될 수 있다. 상이한 연신 비율은 수형 체결 요소들의 상이한 밀도를 달성하는데 유용할 수 있으며, 이는 수형 체결구의 박리 및 전단 성능에 영향을 미칠 수 있으며, 아래에서 더 상세히 설명된다.

복수의 수형 체결 요소를 구비하는 제1 표면을 갖는 열가소성 층은 10 mm 내지 50 mm, 10 mm 내지 40 mm, 또는 10 mm 내지 30 mm의 폭을 갖고 전술된 임의의 방법을 사용하여 기술된 바와 같이 제조될 수 있지만, 일부 실시 형태들에서, 이 좁은 열가소성 층은 더 넓은 폭을 갖는 열가소성 층으로부터 절단된다. (예컨대, 폭이 적어도 100 mm, 200 mm, 250 mm, 500 mm, 또는 750 mm인 경우) 예를 들어, 필름의 두 대향 측면 에지들 사이의 원하는 거리의 적어도 2배의 폭을 갖는 넓은 웨브에 대해, 방법은 넓은 웨브를 슬리팅(slitting)하여 열가소성 층들 중 적어도 두 개를 형성하는 단계를 더 포함할 수 있다. 이들 실시 형태들에서, 적어도 두 개의 열가소성 층은 동시에 연신될 수 있다. 일부 실시 형태들에서, 적어도 두 개의 열가소성 층은 연신의 적어도 일부분 중에 넓은 웨브에 연결되어 유지된다. 이것은 넓은 웨브를 슬리팅하고, 적어도 두 개의 열가소성 층을 연신 및 이완시키고, 열가소성 층을 기재에 라미네이팅하는 것 모두를 인라인으로 수행할 수 있는 하나의 방법이다.

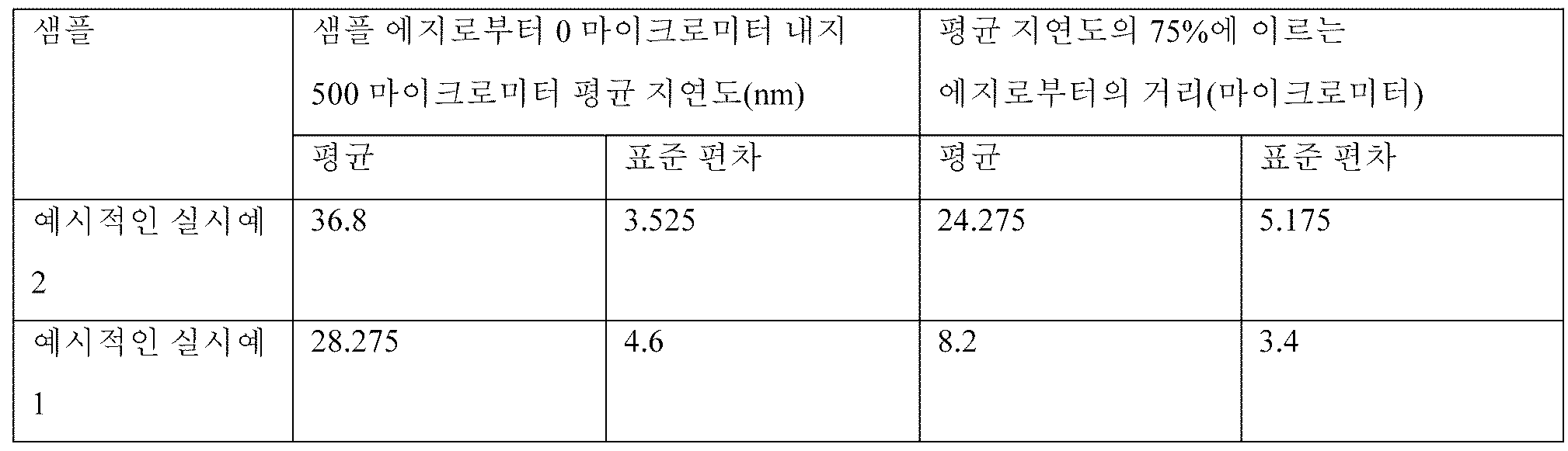

전술한 바와 같이, 연신 후의 열가소성 층에서의 연신-유도된 분자 배향은 복굴절 특성의 표준 분광 분석에 의해 결정될 수 있다. 좁은 웨브(예컨대, 10mm 내지 50mm, 10mm 내지 40mm, 또는 10mm 내지 30mm의 폭을 가짐)가 연신되는 경우, 열가소성 층은 보다 넓은 웨브(예컨대, 적어도 100mm, 200mm, 250mm, 500mm 또는 750mm의 폭을 가짐)가 연신된 후 이어서 좁은 웨브의 치수로 슬리팅될 때와는 다른 복굴절 특성들을 가질 수 있다. 통상적으로 웨브의 중심이 에지보다 많이 연신되기 때문에, 좁은 치수로 슬리팅되고 후속적으로 연신되는 열가소성 층의 에지들은, 보다 넓은 웨브를 연신시키고 후속적으로 그것을 폭이 좁은 치수로 슬리팅하여 형성된 열가소성 층의 에지들 보다 상이한 지연도 특성을 가질 수 있다. 지연도는 복굴절 재료에 의해 굴절되는 광의 두 개의 편광 성분의 이위상(out of phase)의 정도를 지칭한다. 복굴절성은 필름 두께를 사용하여 지연도로부터 계산될 수 있다. 넓은 웨브를 연신시키고 후속적으로 좁은 치수로 슬리팅하여 제조된 웨브는 좁은 웨브를 연신시켜 제조된 열가소성 층보다 그의 슬리팅된 에지 근처의 지연도가 급격히 감소할 수 있는 것으로 관찰된다. 에지로부터의 지연도의 감소는 샘플 에지에서 시작하여 샘플 에지로부터 500 마이크로미터에서 종료되는 연신 방향을 가로지르는 방향으로 라인을 따라 연속적으로 필름 샘플의 지연도를 측정함으로써 결정될 수 있다. 이 거리에 대한 평균 지연도가 이어서 계산된다. 다음으로 지연도가 평균 지연도의 75%에 달하는 에지로부터 거리가 측정된다. 이는 75% 평균 지연도 거리로 지칭될 수 있다. 에지로부터 500 마이크로미터 이내의 지연도의 변화가 낮을수록 이 거리는 더 짧아질 것이다. 반면, 열가소성 층의 에지로부터 500 마이크로미터 내의 지연도의 현저한 변화는 더 큰 75% 평균 지연도 거리를 초래하고 "에지 효과"를 나타낼 수 있다.

에지 효과는 또한 제1 에지와 제1 에지로부터 500 마이크로미터 위치로의 수직선을 따라 평균 지연도가 존재하는 지연도 프로파일로 설명될 수 있고, 평균 지연도의 75%가 관찰되는 제1 에지로부터의 거리는 적어도 10 마이크로미터이다. 일반적으로, 제2 에지와 제2 에지로부터 500 마이크로미터 위치로의 수직선을 따라 평균 지연도가 또한 존재하고, 평균 지연도의 75%가 관찰되는 제2 에지로부터의 거리는 적어도 10 마이크로미터이다.

일부 실시 형태들에서, 열가소성 층은 10 마이크로미터, 15 마이크로미터, 또는 20 마이크로미터보다 큰 75%의 평균 지연도를 갖는다. 일부 실시 형태들에서, 좁은 치수로 슬리팅되고 후속적으로 연신된 열가소성 층은, 더 넓은 웨브를 연신시키고 이를 후속적으로 좁은 치수로 슬리팅함으로써 형성된 열가소성 층보다 75% 평균 지연도 거리보다 적어도 1.5 배, 적어도 2 배, 또는 적어도 2.5배의 75% 평균 지연도 거리를 갖는다. 측정은 독일 베츨라 소재의 마이크로 시스템즈 게엠베하(Microsystems GmbH)로부터 입수한 "레이카 디엠알엑스이(LEICA DMRXE)", TCS 유형과 같은 편광 현미경에 현재 미국 메사추세츠주 월섬 소재의 퍼킨엘머 사(PerkinElmer Inc., Waltham, Mass.)의 일부인 씨알아이 인크(CRi Inc.)로부터의 엘씨-폴스코프(LC- Polscope) 시스템을 장착하고, 큐 이미징 레티가 엑시 패스트1394(Q Imaging Retiga Exi FAST1394) 카메라를 사용하여 수행될 수 있다. 추가의 상세 내용이 아래의 실시예에 제공된다. 연신된 열가소성 층들에서의 지연도 프로파일에 관한 추가의 정보는 공동 계류중인 미국 특허 출원 제62/270,407호(길버트(Gilbert) 등)에 기재되어 있으며 본 명세서에 참고로 포함된다.

본 발명의 방법에 의해 제조된 라미네이트는 예를 들어 주어진 응용에 대해 임의의 원하는 크기의 패치를 제공하기 위해 횡-기계 방향으로 절단될 수 있다. 그러한 패치는 체결 패치로 간주될 수 있다.

본 발명의 방법에 따라 제조된 라미네이트들은 예를 들어 흡수 용품들에 유용하다. 일부 실시 형태들에서, 기재는 흡수 용품(예컨대, 기저귀 또는 성인용 실금 물품)의 구성요소이다. 흡수 용품의 성분 구성요소는 예를 들어 체결 탭 또는 기저귀의 귀부(ear)일 수 있다. 본 발명에 따라 제조된 라미네이트를 포함할 수 있는 흡수 용품(620)의 일 실시 형태의 개략적인 사시도가 도 8에 도시되어 있다. 흡수 용품(620)은 톱시트 측면(661) 및 백시트 측면(662)을 갖는 섀시(chassis)를 포함한다. 섀시는 또한 후방 허리 영역(665)으로부터 대향하는 전방 허리 영역(666)까지 연장되는 제1 및 제2 대향 종방향 에지들(664a, 664b)을 갖는다. 흡수 용품(660)의 종방향이란, 후방 허리 영역(665)과 전방 허리 영역(666) 사이에서 연장되는 방향 "L"로 지칭된다. 그러므로, 용어 "종방향"은 예를 들어 개방된 구성에서의 흡수 용품(660)의 길이를 지칭한다. 흡수 용품(620)은 톱시트와 백시트 사이에 흡수 코어(663) 및 종방향 에지들(664a, 664b)의 적어도 일부분을 따라 다리 커프(leg cuff)를 제공하기 위한 탄성 재료(669)를 갖는다.

전방 허리 영역(666) 또는 후방 허리 영역(665) 중 적어도 하나에서, 보다 전형적으로는 후방 허리 영역(665)은 적어도 하나의 체결 탭(640)을 포함한다. 도 8에 예시된 실시 형태의 체결 탭은 본 발명에 따른 방법에 의해 제조된 라미네이트(600)를 포함한다. 라미네이트(600)는 기계식 체결구로서 유용한 연신 및 이완된 부직포 기재(604) 및 열가소성 층(605)을 포함한다. 라미네이트(600)의 단부(640a)는 접착제(도시되지 않음)를 사용하여 후방 허리 영역(665) 내의 섀시의 제1 종방향 에지(664a)에 접합된다. 예시된 실시 형태에서, 체결 탭의 사용자 단부에서의 부직포 기재(604)는 열가소성 층(605)의 연장부를 넘어서고, 그에 의해 핑거리프트(fingerlift)를 제공한다. 체결 탭(640)은 또한 선택적으로 체결 탭 상에 존재할 수 있는 접착제의 임의의 노출된 부분과 접촉하기 위한 이형 테이프(도시되지 않음)를 포함한다. 이형 테이프는 접착제를 사용하여 기저귀 후방 허리 영역(665)에 접합될 수 있다. 기저귀(620)에 대한 체결 탭(640)의 부착의 구성에 따라 이형 테이프의 많은 구성이 가능하다.

일부 실시 형태들에서, 흡수 용품(620)을 착용자의 신체에 부착시킬 때, 체결 탭의 사용자의 단부가 전방 허리 영역(666)의 백 시트(662) 상에 배열될 수 있는 섬유질 재료(672)를 포함하는 목표 영역(668)에 부착될 수 있다. 노출된 섬유질 재료(672)를 제공하기 위해 목표 영역(668)에 적용될 수 있는 루프 테이프의 예가 예를 들어 미국 특허 제5,389,416호(모디(Mody) 등), 유럽 특허 EP 0,341,993호(고먼(Gorman) 등) 및 EP 0,539,504호(베커(Becker) 등)에 개시되어 있다. 다른 실시 형태들에서, 백 시트(662)는 본 명세서에 개시된 열가소성 층(605)과 상호 작용할 수 있는 직포 또는 부직포 섬유질 층을 포함하며, 이 열가소성 층은 그것의 제1 표면 상에 수형 체결 요소들을 갖는다. 그러한 백 시트(662)의 예가 예를 들어 미국 특허 제6,190,758호(스토퍼(Stopper)) 및 제6,075,179호(맥코맥(McCormack) 등)에 개시되어 있다. 다른 실시 형태들에서, 목표 영역(668)의 크기는 더 작을 수 있고, 제1 및 제2 종방향 에지들(664a, 664b) 근처의 두 개의 개별 부분의 형태일 수 있다.

예시된 실시 형태들에서, 라미네이트는 체결 탭에 포함되지만, 다른 실시 형태들에서 라미네이트는 흡수 용품의 일체형 귀 부분일 수 있다. 본 발명에 따른 방법에 의해 제조된 라미네이트는 또한 예를 들어, 생리대와 같은 일회용 용품들에 유용할 수 있다. 본 발명의 방법에 의해 제조된 라미네이트들은 또한 많은 다른 체결 응용, 예를 들어 자동차 부품의 조립체 또는 탈착가능한 부착이 바람직할 수 있는 임의의 다른 응용에 유용할 수 있다.

본 발명의 일부 실시 형태들

제1 실시 형태에서, 본 발명은 라미네이트를 제조하는 방법을 제공하며, 방법은:

제1 표면 및 제1 표면에 대향하는 제2 표면을 갖는 열가소성 층을 제공하는 단계 - 열가소성 층의 제1 표면은 복수의 수형 체결 요소를 구비함 -;

열가소성 층을 연신시켜 소성 변형되게 하는 단계;

연신된 열가소성 층을 이완시켜 그것의 인장 변형율을 감소시키는 단계; 및 후속적으로

열가소성 층의 제2 표면을 기재에 라미네이팅하여 라미네이트를 형성하는 단계를 포함하며,

연신, 이완, 및 라미네이팅 단계는 인라인으로 완료된다.

제2 실시 형태에서, 본 발명은 제1 실시 형태의 방법을 제공하며, 열가소성 층은 기계 방향으로 연신된다.

제3 실시 형태에서, 본 발명은 제2 실시 형태의 방법을 제공하며, 열가소성 층은 차동 속도 롤에 의해 기계 방향으로 연신된다.

제4 실시 형태에서, 본 발명은 제3 실시 형태의 방법을 제공하며, 열가소성 층을 연신시키기에 충분한 속도를 갖는 제2 롤을 사용하여 연신시킨 후에, 제2 롤보다 낮은 속도를 갖는 제3 롤 위로 열가소성 층을 진행시킴으로써 이완 단계가 수행된다.

제5 실시 형태에서, 본 발명은 제1 실시 형태 내지 제4 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 종방향 및 횡방향 둘 모두의 방향으로 연신된다.

제6 실시 형태에서, 본 발명은 제1 실시 형태 내지 제5 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 열가소성 층을 20% 이상의 연신율만큼 연신시키는 단계를 포함한다.

제7 실시 형태에서, 본 발명은 제1 실시 형태 내지 제6 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 열가소성 층을 적어도 25%의 연신율만큼 연신시키는 단계를 포함한다.

제8 실시 형태에서, 본 발명은 제1 실시 형태 내지 제7 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 열가소성 층을 적어도 30%의 연신율만큼 연신시키는 단계를 포함한다.

제9 실시 형태에서, 본 발명은 제1 실시 형태 내지 제8 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 열가소성 층을 적어도 50%의 연신율만큼 연신시키는 단계를 포함한다.

제10 실시 형태에서, 본 발명은 제1 실시 형태 내지 제9 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 적어도 하나의 방향으로 1.25배 내지 5배 연신된다.

제11 실시 형태에서, 본 발명은 제1 실시 형태 내지 제10 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 적어도 하나의 방향으로 1.5배 내지 4배 연신된다.

제12 실시 형태에서, 본 발명은 제1 실시 형태 내지 제11 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 원하는 인장 변형율을 초과하여 열가소성 층을 연신시키는 단계를 포함하며, 연신된 열가소성 층을 이완시켜 그것의 인장 변형율을 감소시키는 단계는 연신된 열가소성 층을 원하는 인장 변형율만큼 이완시키는 단계를 포함한다.

제13 실시 형태에서, 본 발명은 제1 실시 형태 내지 제12 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 원하는 인장 변형율을 20% 이상 더 초과하여 열가소성 층을 연신시키는 단계를 포함하며, 연신된 열가소성 층을 이완시켜 그것의 인장 변형율을 감소시키는 단계는 연신된 열가소성 층을 원하는 인장 변형율만큼 이완시키는 단계를 포함한다.

제14 실시 형태에서, 본 발명은 제1 실시 형태 내지 제13 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층을 연신시켜 소성 변형되게 하는 단계는 원하는 인장 변형율을 적어도 50% 더 초과하여 열가소성 층을 연신시키는 단계를 포함하며, 연신된 열가소성 층을 이완시켜 그것의 인장 변형율을 감소시키는 단계는 연신된 열가소성 층을 원하는 인장 변형율만큼 이완시키는 단계를 포함한다.

제15 실시 형태에서, 본 발명은 제1 실시 형태 내지 제14 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층의 제2 표면을 기재에 라미네이팅하기 전에 연신 및 이완 단계가 여러 번 수행된다.

제16 실시 형태에서, 본 발명은 제1 실시 형태 내지 제15 실시 형태 중 어느 하나의 방법을 제공하며, 연신 단계 전에, 연신 단계 동안, 또는 이들의 조합에 열가소성 층을 가열하는 단계를 더 포함한다.

제17 실시 형태에서, 본 발명은 제1 실시 형태 내지 제16 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층이 접착제 접합, 열 접합, 포인트 접합, 초음파 용접, 레이저 용접 또는 이들의 조합들에 의해 기재에 라미네이팅된다.

제18 실시 형태에서, 본 발명은 제1 실시 형태 내지 제17 실시 형태 중 어느 하나의 방법을 제공하며, 동일한 종점 위치를 갖는 두 개의 선이 샘플에 평행하게 정렬되도록 하여 선들을 라미네이트 상으로 투영하는 경우, 두 개의 선 중 하나는 열가소성 층 위의 라미네이트 상에 위치되고, 두 개의 선 중 다른 하나는 기재 상의 열가소성 층의 에지의 0.635 센티미터 위에 위치되며, 두 개의 선 각각의 경로 길이가 측정되고, 경로 길이 사이의 차이는 2% 미만이다.

제19 실시 형태에서, 본 발명은 제1 실시 형태 내지 제18 실시 형태 중 어느 하나의 방법을 제공하며, 연신된 열가소성 층의 인장 변형율은 라미네이트에 가시적인 말림이 형성되지 않을 정도로 충분히 감소된다.

제20 실시 형태에서, 본 발명은 제1 실시 형태 내지 제18 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 폴리올레핀, 폴리아미드 또는 폴리에스테르 중 적어도 하나를 포함한다.

제21 실시 형태에서, 본 발명은 제20 실시 형태의 방법을 제공하며, 열가소성 층은 폴리프로필렌 또는 폴리에틸렌 중 적어도 하나를 포함한다.

제22 실시 형태에서, 본 발명은 제21 실시 형태의 방법을 제공하며, 열가소성 층은 베타상 폴리프로필렌을 포함한다.

제23 실시 형태에서, 본 발명은 제1 실시 형태 내지 제22 실시 형태 중 어느 하나의 방법을 제공하며, 기재는 부직 재료, 편물 재료, 또는 필름 중 적어도 하나를 포함한다.

제24 실시 형태에서, 본 발명은 제1 실시 형태 내지 제23 실시 형태 중 어느 하나의 방법에 제공하며, 기재는 탄성 재료를 포함한다.

제25 실시 형태에서, 본 발명은 제1 실시 형태 내지 제24 실시 형태 중 어느 하나의 방법을 제공하며, 기재는 개인 위생 용품의 구성요소이다. 일부 실시 형태들에서, 구성요소는 체결 탭 또는 기저귀 귀부이다.

제26 실시 형태에서, 본 발명은 제1 내지 실시 형태 25 실시 형태 중 어느 한 방법의 방법을 제공하며, 연신 단계 전에, 열가소성 층은 10 내지 50 밀리미터의 폭을 갖는다.

제27 실시 형태에서, 본 발명은 제1 실시 형태 내지 제26 실시 형태 중 어느 한 방법의 방법을 제공하며, 연신 후에, 열가소성 층은 75 마이크로미터 이하의 평균 두께를 갖는다.

제28 실시 형태에서, 본 발명은 제27 실시 형태의 방법을 제공하며, 연신 후에, 열가소성 층의 평균 두께는 50 마이크로미터 이하이다.

제29 실시 형태에서, 본 발명은 제1 실시 형태 내지 제28 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 대향하는 측부 에지들, 및 측부 에지들 사이에서 연장되고 각각의 에지 근처에서 경사를 가져(drop off) 에지 효과를 생성하는 지연도 프로파일을 갖는다.

제30 실시 형태에서, 본 발명은 제1 실시 형태 내지 제29 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 10 ㎛ 초과의 75% 평균 지연도를 갖는다.

제31 실시 형태에서, 본 발명은 제1 실시 형태 내지 제30 실시 형태 중 어느 하나의 방법을 제공하며, 연신 전에 수형 체결 요소들의 밀도는 394/㎠(2500/in2) 내지 1575/㎠ (10000/in2)의 범위이다.

제32 실시 형태에서, 본 발명은 제1 실시 형태 내지 제31 실시 형태 중 어느 하나의 방법을 제공하며, 연신 후에 수형 체결 요소들의 밀도는 248/㎠(1600/in2) 내지 550/㎠(3500/in2)의 범위이다.

제33 실시 형태에서, 본 발명은 제1 실시 형태 내지 제32 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 필름을 연신시키는 단계는 수형 체결 요소들의 밀도를 조정하여 미리 결정된 밀도를 달성하는 단계를 포함한다.

제34 실시 형태에서, 본 발명은 제33 실시 형태의 방법을 제공하며, 미리 결정된 밀도는 섬유질 기재에 대한 원하는 전단 또는 박리 강도에 기초하여 선택된다.

제35 실시 형태에서, 본 발명은 제1 실시 형태 내지 제34 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 관통 홀들을 갖지 않는다.

제36 실시 형태에서, 본 발명은 제1 실시 형태 내지 제35 실시 형태 중 어느 하나의 방법을 제공하며, 열가소성 층은 실질적으로 평면이다.

본 발명이 더 완전히 이해될 수 있도록, 하기 예가 기술된다. 이들 실시예는 단지 예시적 목적이며, 어떤 방식으로든 본 발명을 제한하는 것으로 해석해서는 아니된다는 것을 이해해야 한다.

실시예

재료

폴리프로필렌 충격 공중합체인 필름 등급 폴리프로필렌(PP) 공중합체는, 미국 마이애미 미들랜드 소재의 다우 케이칼 컴퍼니(Dow Chemical Company)로부터 상표명 "DOW C700-35N 폴리프로필렌 수지"로 입수하였다. 중합체 밀도는 ASTM D972에 따라 측정할 때 0.902 g/cc인 것으로 보고되었으며, 용융 유동 지수(MFI)는 ASTM D1238에 따라 측정할 때 (230℃에서 2.16 ㎏의 하중 하에) 35인 것으로 보고되었다.

샘플 제조

열가소성 층과 일체인 직립형 포스트들의 어레이로 실질적으로 연속적인 열가소성 층을 제조하였다. 직립형 포스트들에 캡으로 덮었다. 캡 형상은 타원형이었으며, 이들이 제조된 후에는 "하향 돌출된 섬유 결합 일부분을 갖는 후크 헤드들"을 제공하도록 미국 특허 제6,132,660호(캄퍼(Kampfer))에 기술된 절차를 사용하여 변형시켰다.

실시예 1 내지 실시예 6

수형 체결 요소들을 갖는 열가소성 층은 2인치 단일 스크류 압출기를 통해 C700-35N 폴리프로필렌 수지의 스트림을 공급하여 제조하였다. 배럴 구역 1 내지 7은 각각 176℃, 170℃, 180℃, 190℃, 200℃, 218℃ 및 218℃로 설정하였다. 이어서, 용융 수지를 시트 다이를 통해 회전하는 원통형 주형으로 공급하였다. 다이의 온도는 218℃로 설정하였으며, 원통형 주형의 온도는 90℃로 설정하였다. 스크류 속도는 80 rpm으로 설정하였다. 주형 공동들 내로 수지를 빠르게 유동시켜 유동 방향에 평행한 분자 배향을 유도하였다. 주형을 수냉하여 신속한 급냉을 제공함으로써 중합체의 배향을 유지시켰다. 포스트 밀도는 스태거형 어레이로 배열된 제곱 인치 당 3500개의 포스트(제곱 센티미터 당 542개의 포스트)이고 포스트 형상은 원뿔형이었다. 웨브를 캡 성형 장치 내로 직접 공급하였다. 포스트들은 미국 특허 제5,845,375호(밀러(Miller) 등)에 기술된 절차를 사용하여 타원형 캡으로 덮었다. 후속적으로, 미국 특허 제6,132,660호(캄퍼(Kampfer))에 기술된 절차를 사용하여 캡들을 변형시켰다. 이어서, 열가소성 층을 30 ㎜의 폭으로 슬리팅하였다.

샘플을 일련의 롤에 통과시킴으로써, 수형 체결 요소들을 갖는 30mm 폭의 열가소성 층을 아래 표 1에 도시된 연신비를 사용하여 기계 방향으로 연신시켰다. 롤 1은 실온에서 고무로 코팅된 닙 롤이고, 롤 2는 10 인치(25.4cm) 직경으로 170℉(76.7℃)에서 가열된 매끄러운 크롬 롤이었다. 열가소성 층은 수형 체결 요소들이 금속 롤로부터 멀리 떨어져 있도록 위치되었다. 여전히 인라인 상태에서, 롤 3에서, 수형 체결 요소들을 갖는 열가소성 층을 이완시키고 상표명 "CFT-3003"으로 미네소타 주 세인트 폴 소재의 3M 컴퍼니(3M Company)로부터 입수한 부직포 접착 테이프의 접착제 코팅면에 라미네이팅하였다. 열가소성 층은 롤 2와 롤 3 주위로 S-랩핑되었고, 수형 체결 요소들이 롤 3을 향하게 하여 롤(3)을 위치시켰다. 롤 3은 실온에서 고무로 코팅된 닙 롤이었다. 열가소성 층과 "CFT-3003" 접착제 테이프를 닙 내에 라미네이팅하였다. 테이프의 장력은 5 뉴턴이었다.

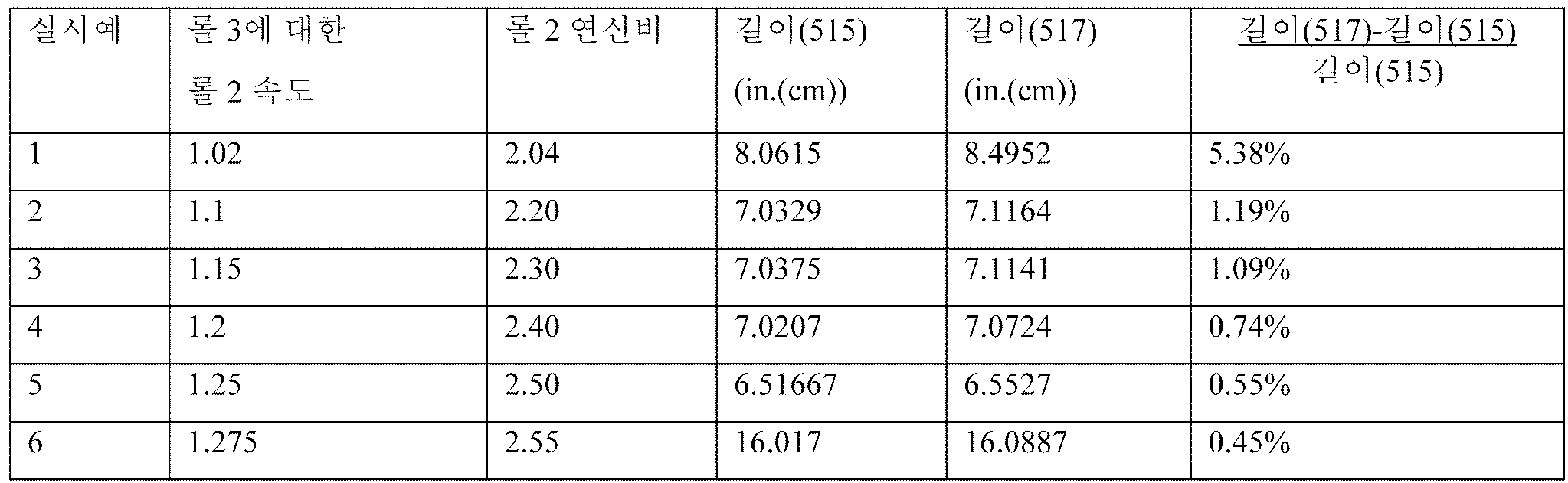

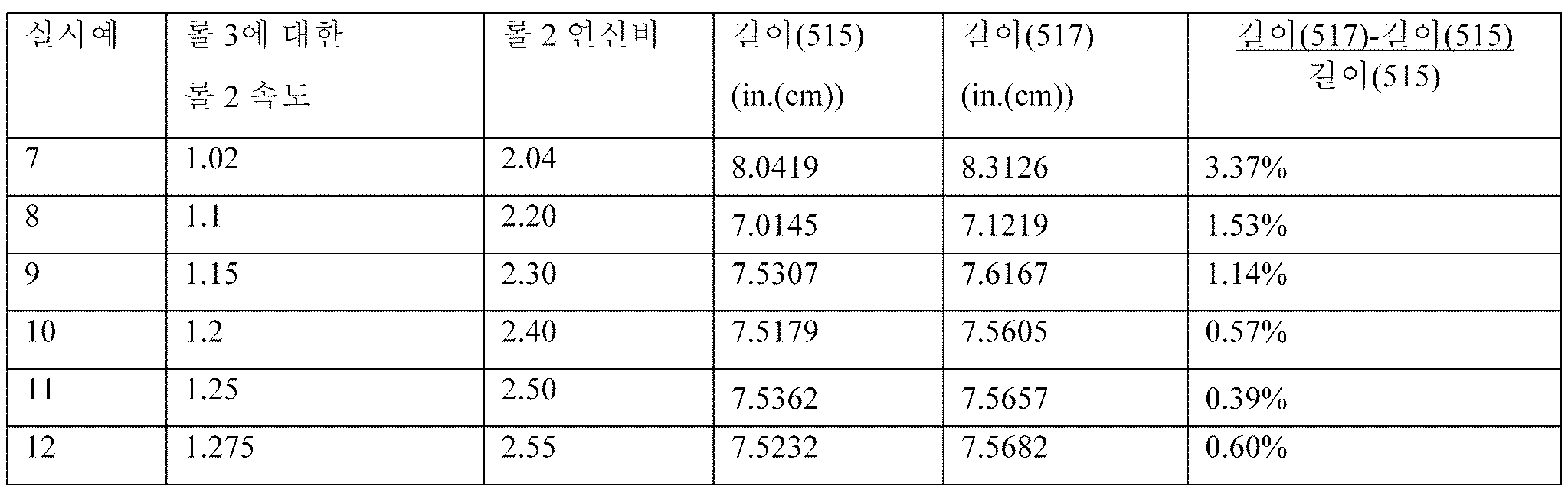

실시예 1 내지 실시예 6 각각에 대해, 롤 3의 속도는 롤 1의 속도의 2배였고, 결과적으로 최종 연신비는 2:1이었다. 롤 3에 대한 롤 2의 속도 및 이완 전의 롤 2에 의해 얻어진 연신비가 아래 표 1에 나타나 있다. 최종 라미네이팅 선 속도는 분당 5 미터였다.

실시예 1 내지 6의 라미네이트들을 다음의 시험 방법을 사용하여 말림에 대해 평가하였다. 각각의 라미네이트의 8 내지 12 인치(20 내지 30.5 cm) 샘플을 실시예의 롤에서 절단하여 테이블 상에 배치하였다. 각각의 절단된 단부를 테이프를 이용하여 테이블에 고정하였다. 이어서, 각각의 샘플을 파로 레이저 스캔암(FARO Laser Scanarm)이 암(arm) SN LLP001305486 상에 장착된 파로 플래티넘 암(FARO Platinum Arm) SN P04-05-06-05162을 사용하여 스캔하였다. 각각의 스캔을 CAD 소프트웨어 내로 임포트하였다. 지오매직 디자인 디렉트 2014(Geomagic Design Direct 2014)라는 소프트웨어를 사용하여 점군을 stl 파일로 변환하고 이를 CAD 소프트웨어로 임포트하여 샘플의 3D 표면 프로파일을 생성하였다. 다시 도 7을 참조하면, 동일한 길이를 갖는 두 개의 직선을 샘플(500)에 평행하게 정렬되도록 하여 선들을 샘플 상으로 투영하였다. 하나의 선(515)은 열가소성 층(505)과 부직포 기재(504)가 중첩되는 라미네이트의 일부분 위에 있었다. 다른 선(517)은 열가소성 층의 에지의 외부로 0.25 인치(0.635cm)로, 이 위치에서 일부 샘플에 약간의 주름을 볼 수 있었다. 다음으로, 두 개 선의 전체 경로 길이를 측정하고, 두 경로 길이 사이의 차이를 아래 표 1에 기록하였다.

[표 1]

실시예 7 내지 실시예 12