KR20180096717A - 테스트 시스템 - Google Patents

테스트 시스템 Download PDFInfo

- Publication number

- KR20180096717A KR20180096717A KR1020187020701A KR20187020701A KR20180096717A KR 20180096717 A KR20180096717 A KR 20180096717A KR 1020187020701 A KR1020187020701 A KR 1020187020701A KR 20187020701 A KR20187020701 A KR 20187020701A KR 20180096717 A KR20180096717 A KR 20180096717A

- Authority

- KR

- South Korea

- Prior art keywords

- radiation

- probe

- pulse

- signal

- under test

- Prior art date

Links

- 238000012360 testing method Methods 0.000 title claims abstract description 254

- 239000000523 sample Substances 0.000 claims abstract description 321

- 230000007246 mechanism Effects 0.000 claims abstract description 66

- 230000005855 radiation Effects 0.000 claims description 370

- 230000033001 locomotion Effects 0.000 claims description 77

- 230000003287 optical effect Effects 0.000 claims description 71

- 238000006243 chemical reaction Methods 0.000 claims description 62

- 238000005259 measurement Methods 0.000 claims description 23

- 230000008859 change Effects 0.000 claims description 21

- 230000004044 response Effects 0.000 claims description 20

- 230000005540 biological transmission Effects 0.000 claims description 19

- 238000000034 method Methods 0.000 claims description 10

- 230000001360 synchronised effect Effects 0.000 claims description 9

- 101100444142 Neurospora crassa (strain ATCC 24698 / 74-OR23-1A / CBS 708.71 / DSM 1257 / FGSC 987) dut-1 gene Proteins 0.000 description 112

- 238000005070 sampling Methods 0.000 description 52

- 238000010586 diagram Methods 0.000 description 25

- 239000013307 optical fiber Substances 0.000 description 23

- 238000012937 correction Methods 0.000 description 19

- 239000004020 conductor Substances 0.000 description 17

- 239000013078 crystal Substances 0.000 description 14

- 238000012546 transfer Methods 0.000 description 14

- 239000000835 fiber Substances 0.000 description 9

- 230000009977 dual effect Effects 0.000 description 7

- 230000008878 coupling Effects 0.000 description 6

- 238000010168 coupling process Methods 0.000 description 6

- 238000005859 coupling reaction Methods 0.000 description 6

- 238000007689 inspection Methods 0.000 description 6

- 230000008569 process Effects 0.000 description 5

- 239000011159 matrix material Substances 0.000 description 4

- 238000004140 cleaning Methods 0.000 description 3

- 230000001427 coherent effect Effects 0.000 description 3

- 230000005684 electric field Effects 0.000 description 3

- 230000010287 polarization Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 2

- 238000005286 illumination Methods 0.000 description 2

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 2

- 239000004810 polytetrafluoroethylene Substances 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 238000011179 visual inspection Methods 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- -1 Polytetrafluoroethylene Polymers 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000001934 delay Effects 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 230000002068 genetic effect Effects 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910052737 gold Inorganic materials 0.000 description 1

- 239000010931 gold Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000002922 simulated annealing Methods 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 230000002123 temporal effect Effects 0.000 description 1

- 238000013519 translation Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/28—Testing of electronic circuits, e.g. by signal tracer

- G01R31/2801—Testing of printed circuits, backplanes, motherboards, hybrid circuits or carriers for multichip packages [MCP]

- G01R31/2806—Apparatus therefor, e.g. test stations, drivers, analysers, conveyors

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/28—Testing of electronic circuits, e.g. by signal tracer

- G01R31/2851—Testing of integrated circuits [IC]

- G01R31/2886—Features relating to contacting the IC under test, e.g. probe heads; chucks

- G01R31/2887—Features relating to contacting the IC under test, e.g. probe heads; chucks involving moving the probe head or the IC under test; docking stations

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R1/00—Details of instruments or arrangements of the types included in groups G01R5/00 - G01R13/00 and G01R31/00

- G01R1/02—General constructional details

- G01R1/06—Measuring leads; Measuring probes

- G01R1/067—Measuring probes

- G01R1/073—Multiple probes

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/28—Testing of electronic circuits, e.g. by signal tracer

- G01R31/2851—Testing of integrated circuits [IC]

- G01R31/2886—Features relating to contacting the IC under test, e.g. probe heads; chucks

- G01R31/2891—Features relating to contacting the IC under test, e.g. probe heads; chucks related to sensing or controlling of force, position, temperature

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/28—Testing of electronic circuits, e.g. by signal tracer

- G01R31/302—Contactless testing

- G01R31/308—Contactless testing using non-ionising electromagnetic radiation, e.g. optical radiation

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R31/00—Arrangements for testing electric properties; Arrangements for locating electric faults; Arrangements for electrical testing characterised by what is being tested not provided for elsewhere

- G01R31/28—Testing of electronic circuits, e.g. by signal tracer

- G01R31/317—Testing of digital circuits

- G01R31/31728—Optical aspects, e.g. opto-electronics used for testing, optical signal transmission for testing electronic circuits, electro-optic components to be tested in combination with electronic circuits, measuring light emission of digital circuits

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01R—MEASURING ELECTRIC VARIABLES; MEASURING MAGNETIC VARIABLES

- G01R35/00—Testing or calibrating of apparatus covered by the other groups of this subclass

- G01R35/005—Calibrating; Standards or reference devices, e.g. voltage or resistance standards, "golden" references

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- General Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Electromagnetism (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Health & Medical Sciences (AREA)

- Toxicology (AREA)

- Tests Of Electronic Circuits (AREA)

- Testing Or Measuring Of Semiconductors Or The Like (AREA)

- Measuring Leads Or Probes (AREA)

- Testing Of Individual Semiconductor Devices (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Length-Measuring Devices Using Wave Or Particle Radiation (AREA)

Abstract

복수의 전기적 접촉부들을 갖는 디바이스를 테스트 하기 위한 테스트 시스템. 상기 테스트 시스템은, 적어도 하나의 피 시험 디바이스를 유지하도록 작동 가능한 디바이스 테이블, 피 시험 디바이스의 전기적 접촉부들에 접촉하기 위한 적어도 하나의 프로브 단부를 포함하는 프로브, 상기 적어도 하나의 프로브 단부를 적어도 하나의 피 시험 디바이스의 전기적 접촉부와 접촉하도록 하기 위해 상기 디바이스 테이블과 상기 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 이동 메커니즘, 및 피 시험 디바이스의 상기 전기적 접촉부들의 프로파일을 결정하도록 구성된 프로파일 결정 시스템을 포함한다.

Description

본 발명은 테스트 시스템과 관련이 있다. 특히, 본 발명은 전자 디바이스의 무결성(integrity)을 테스트 하기 위한 테스트 시스템에 관한 것이다.

예를 들어, 테스트 될 전자 디바이스는 반도체 디바이스(예를 들어, 집적 회로)를 포함 할 수 있다. 전자 디바이스의 제조 후에 디바이스를 테스트하는 것이 바람직하다. 예를 들어, 전자 디바이스 내의 적어도 하나의 회로의 무결성이 테스트 될 수 있다.

예를 들어, 전자 디바이스를 테스트하는 방법은 전자적 신호(예를 들어, 펄스 신호)를 디바이스에 입력하는 단계 및 디바이스로부터의 신호의 반사를 측정하는 단계를 포함 할 수 있다. 디바이스가 회로들내에 단선(breaks) 또는 단락(short) 회로들을 포함하면 디바이스에 입력되는 신호가 장치로부터 거의 또는 적어도 부분적으로 반사된다. 디바이스에 결함이 없는 경우 입력 신호가 디바이스로부터 거의 또는 전혀 반사되지 않는다. 따라서 피 시험 디바이스(device under test)(DUT)에서 반사된 신호들을 측정하는 것은 디바이스의 무결성을 테스트하고 디바이스의 오류(faults)를 검출하는데 사용될 수 있다.

예를 들어, DUT를 테스트하기에 적합한 테스트 시스템은 이전에 US20140021963에 제안되어 있으며, 이는 본 명세서에 그 전체가 참고 문헌으로 포함된다.

본 발명의 목적은 종래 기술의 적어도 하나의 문제점을 제거하거나 완화시키는 개선된 테스트 시스템을 제공하는 데 있다.

본 발명의 제 1 측면에 따르면, 복수의 전기적 접촉부를 갖는 디바이스를 테스트하기 위한 테스트 시스템이 제공되며, 상기 테스트 시스템은: 적어도 하나의 피 시험 디바이스를 유지하도록 작동 가능한 디바이스 테이블; 피 시험 디바이스의 전기적 접촉부와 접촉하기 위한 적어도 하나의 프로브 단부를 포함하는 프로브; 적어도 하나의 프로브 단부를 피 시험 디바이스의 적어도 하나의 전기적 접촉부와 접촉하게 하기 위해 디바이스 테이블과 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 이동 메커니즘(mechanism); 및 피 시험 디바이스의 전기적 접촉부들의 프로파일(profile)을 결정 하도록 구성된 프로파일을 포함한다.

프로파일(profile) 결정 시스템은 피 시험 디바이스의 전기적 접촉부의 3 차원 프로파일을 결정하도록 구성 될 수 있다. 결정된 프로파일은 전기적 접촉부들의 표면이 위치되는 복수의 위치들을 포함 할 수 있다. 예를 들어, 결정된 프로파일은 피 시험 디바이스상의 상이한 위치에서 전기적 접촉의 결정된 높이를 포함 할 수 있다. 프로파일 결정 시스템은 전기적 접촉부들 사이에 위치한 피 시험 디바이스의 영역들을 포함하는 피 시험 디바이스의 프로파일을 결정하도록 구성 될 수 있다. 예를 들어, 프로파일은 피 시험 디바이스의 상이한 위치들에서 피 시험 디바이스의 높이를 포함 할 수 있다.

피 시험 디바이스의 전기적 접촉부들(contacts)의 위치, 크기 및/또는 모양은 디바이스들마다 다를 수 있으며 디바이스를 테스트하기 전에 알 수 없을 수도 있다. 프로파일 결정 시스템에 의해 결정되는 피 시험 디바이스의 전기적 접촉부들의 프로파일은 프로브 단부(end)가 피 시험 디바이스의 전기적 접촉부들과 접촉하도록 프로브가 이동(디바이스 테이블에 대한)되어야 하는 위치를 결정하는데 사용될 수 있다. 이동 메커니즘은 전기적 접촉부들을 접촉하게 하기 위해 디바이스 테이블 및 프로브 중 하나 또는 모두를 결정된 위치로 이동시킬 수 있다. 이는 전기적 접촉부들을 통해 디바이스를 테스트하기 위해 프로브가 전기적 접촉부들에 연결될 수 있는 자동화된 프로세스를 허용 할 수 있다.

자동화된 프로세스는 디바이스를 테스트하는 데 필요한 총 시간을 상당히 줄일 수 있다(프로브를 수동으로 움직여 전기적 접촉부와 접촉하는 경우와 비교할 때). 일부 실시 예들에서, 이동 메커니즘은 상이한 시간들에 복수의 상이한 전기적 접촉부들과 접촉하도록 디바이스 테이블 및 프로브 중 하나 또는 모두를 이동시킬 수 있다. 이는 디바이스가 복수의 상이한 전기적 접촉부들을 통해 테스트 되도록 허용 할 수 있다. 이러한 실시 예들에서, 복수의 상이한 전기적 접촉부들을 통해 디바이스를 테스트하기 위해 요구되는 시간은 프로브 단부들(ends)을 전기적 접촉부들과 접촉하게 하는 자동화 시스템에 의해 상당히 감소된다.

이동 메커니즘은 디바이스 테이블과 프로브 중 하나 또는 모두를 옮기도록 작동 가능하게 할 수 있고 및/또는 디바이스 테이블과 프로브 중 하나 또는 모두를 회전 시키도록 작동 가능할 수 있다. 일반적으로, 이동 메커니즘은 디바이스 테이블 및/또는 프로브의 위치 및/또는 방향(Orientation)을 변경시키는 디바이스 테이블 및/또는 프로브의 임의의 이동을 수행하도록 작동할 수 있다.

프로브는 적어도 2 개의 프로브 단부들(ends)을 포함 할 수 있으며, 이동 메커니즘은 적어도 2 개의 프로브 단부들(ends)을 피 시험 디바이스의 적어도 2 개의 전기적 접촉부들(contacts)을 접촉하게 할 수 있다. 적어도 2 개의 프로브 단부들은 적어도 2 개의 전기적 접촉부들과 동시에 접촉 할 수 있다.

디바이스는 접지판(ground plate)를 포함 할 수 있다. 접지판은 디바이스의 나머지와 분리 된 요소(element) 일 수 있으며 디바이스를 테스트 할 목적으로 상기 디바이스에 배치 될 수 있다. 디바이스에 있는 접지판은 피 시험 디바이스의 일부(part)를 구성하는 것으로 간주된다. 또한, 접지판은 프로브 단부가 접촉될 수 있는 피 시험 디바이스의 전기적 접촉의 예시인 것으로 간주된다. 피 시험 디바이스의 전기적 접촉부들과 접촉하는 모든 참조는 디바이스에 놓인 접지판에 접촉하는 것을 포함한다.

프로파일 결정 시스템은, 피 시험 디바이스의 적어도 일부를 방사로 조명(illuminate)하도록 구성된 방사 소스; 피 시험 디바이스의 전기적 접촉부들로부터 산란된(scattered) 방사를 검출(detect)하도록 구성된 방사 센서; 및 검출된 산란된 방사로부터 피 시험 디바이스의 전기적 접촉부들의 프로파일을 결정하도록 구성된 컨트롤러(controller)를 포함한다.

피 시험 디바이스의 상이한 부분들에서 산란된 방사는 방사 센서의 시야각 내에서 상이한 위치에 나타날 수 있다. 컨트롤러는 산란된 방사가 나타나는 시야각 내의 위치로부터 방사가 산란되는 피 시험 디바이스의 위치들을 결정할 수 있다. 이는 피 시험 디바이스의 산란 표면들의 위치 및/또는 형상이 결정되도록 할 수 있다.

방사 센서는, 상이한 양으로 디바이스 테이블로부터 멀리 연장되는 피 시험 디바이스의 상이한 부분들이 방사 센서의 시야각 내에서 상이한 위치에 나타나도록 배치 될 수 있다.

이는 디바이스 테이블의 상이한 거리에서 산란된 방사가 방사 센서의 시야각 내에서 다른 위치에 나타나도록 보장한다. 따라서, 산란된 방사가 나타나는 시야각 내의 위치는 방사가 산란되는 디바이스 테이블로부터의 거리(distance)가 결정되도록 한다. 이는 피 시험 디바이스상의 상이한 점들의 높이가 결정되도록 하며, 따라서 피 시험 디바이스의 프로파일이 도출 될 수 있다.

방사 센서는 방사 소스로부터 방출된 방사의 전파 방향에 대해 비스듬한(oblique) 각도로 향할 수 있다.

방사 소스는 피 시험 디바이스의 스트립(strip)을 방사 스트립으로 조명하도록 구성될 수 있다.

방사 센서는 방사 스트립 내에 놓인 전기적 접촉부들로부터 산란된 방사를 검출하도록 구성될 수 있으며, 컨트롤러는 피 시험 디바이스의 조명된 스트립 내에 놓이는 피 시험 디바이스의 점들의 높이를 결정하도록 구성된다.

이동 메커니즘은 피 시험 디바이스를 통해 방사의 스트립을 스캔(scan)하도록 하기 위해 디바이스 테이블 및 방사 소스 중 하나 또는 모두를 이동 시키도록 작동 될 수 있으며, 컨트롤러는 피 시험 디바이스의 전기적 접촉부들의 프로파일을 결정하기 위해 방사 스트립의 상이한 위치들에서 피 검사 디바이스 점들의 결정된 높이들을 결합하도록 구성된다.

디바이스 테이블은 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장되는 복수의 기준 구조들을 포함 할 수 있고, 프로파일 결정 시스템은 기준 구조들의 위치에 대해 피 시험 디바이스의 전기적 접촉부들의 프로파일의 위치를 결정하도록 구성된다.

기준 구조들은 피 시험 디바이스의 전기적 접촉부들의 위치를 결정할 수 있는 알려진 기준점들을 제공한다. 기준 구조들에 대한 전기적 접촉부들의 위치에 대한 지식은 전기적 접촉부들에 접촉하기 위해 프로브가 움직여야 하는 위치가 결정되도록 한다.

기준 구조들은 디바이스 테이블로부터 연장 될 수 있고, 기준 구조들 중 적어도 2 개는 상이한 거리들만큼 디바이스 테이블로부터 연장된다.

이동 메커니즘은 적어도 하나의 프로브 단부들이 기준 구조들 중 하나와 접촉하도록 디바이스 테이블과 프로브 중 하나 또는 모두를 이동 시키도록 작동될 수 있다.

테스트 시스템은 기준 구조에 대한 적어도 하나의 프로브 단부 위치의 결정을 허용하도록 구성된 보정 시스템을 더 포함 할 수 있다.

기준 구조에 대한 프로브 단부의 위치를 결정함으로써 프로브 단부를 기준 구조와 정확하게 접촉시킬 수 있다. 이는 디바이스 테이블에 대한 프로브의 위치를 알 수 있게 하는 이동 메커니즘의 알려진 구성의 기준점들을 제공한다. 이는 디바이스 테이블에 대한 프로브의 다른 위치들이 결정되는 이동 메커니즘의 다른 구성들이 결정되도록 할 수 있다. 디바이스 테이블에 대해 전기적 접촉부의 위치를 알게되면, 프로브는 원하는 전기적 접촉부에 접촉하도록 정확하게 이동 될 수 있다.

보정 시스템은 프로파일 결정 시스템과 동일 할 수 있다. 예를 들어, 기준 구조에 대한 적어도 하나의 프로브 단부의 위치는 전기적 접촉부들의 프로파일을 결정하기 위한 절차와 동일한 절차를 사용하여 결정될 수 있다. 또는, 다른 절차가 사용될 수 있다. 예를 들어, 보정 시스템은 기준 구조에 대한 프로브 단부의 위치를 직접 관찰(observe)하는데 사용될 수 있는 카메라 또는 현미경을 포함 할 수 있다.

프로브 단부가 기준 구조와 접촉 할 때까지(예를 들어, 카메라 또는 현미경을 통해) 기준 구조에 대해 프로브 단부의 위치를 보는 동안 이동 메커니즘은 수동으로 조정될 수 있다.

일부 실시 예에서, 보정 시스템은 프로브 단부와 기준 구조 사이의 접촉을 검출하는 수단을 포함 할 수 있다. 예를 들어, 보정 시스템은 프로브 단부와 기준 구조 사이의 전기적 연속성을 검출하는 전기적 연속성 테스터를 포함 할 수도 있다. 보정 시스템은 프로브 단부 및 기준 구조 사이의 접촉을 검출하도록 구성된 프로브 및/또는 기준 구조상의 적어도 하나의 압력 센서를 포함 할 수도 있다.

프로파일 결정 시스템은 또한 피 시험 디바이스의 전기적 접촉부에 대한 프로브 단부의 위치를 결정하도록 더 구성될 수 있다.

이는 피 시험 디바이스 및/또는 디바이스 테이블에 대한 프로브의 위치가 결정되도록 할 수 있다. 이는 피 시험 디바이스를 테스트 하기 위한 테스트 절차 동안 업데이트 될 디바이스 테이블에 대한 프로브의 위치 보정을 가능하게 한다.

예를 들어, 프로파일 결정 시스템은 프로브 단부가 전기적 접촉부에 근접 할 때, 피 시험 디바이스의 전기적 접촉부에 대한 프로브 단부의 위치를 결정할 수 있다.

테스트 시스템은 피 시험 디바이스의 전기적 접촉부의 결정된 프로파일로부터, 적어도 하나의 프로브 단부를 적어도 하나의 피 시험 디바이스의 전기적 접촉부와 접촉하게 하는 이동 메커니즘의 구성을 결정하도록 구성된 컨트롤러를 더 포함 할 수 있다.

본 발명의 제 2 측면에 따르면, 복수의 전기적 접촉부들을 갖는 디바이스를 테스트하기 위한 테스트 시스템이 제공되며, 상기 테스트 시스템은: 적어도 하나의 피 시험 디바이스를 유지하도록 작동 가능한 디바이스 테이블; 피 시험 디바이스의 전기적 접촉부들과 접촉하기 위한 적어도 하나의 프로브 단부를 포함하는 프로브; 및 상기 적어도 하나의 프로브 단부를 피 시험 디바이스의 적어도 하나의 전기적 접촉부에 접촉하게 하기 위해 상기 디바이스 테이블과 상기 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 이동 메커니즘을 포함하며, 디바이스 테이블은 상기 디바이스 테이블로부터 또는 상기 디바이스 테이블 내부로 연장되는 복수의 기준 구조들을 포함한다.

기준 구조들은 디바이스 테이블의 알려진 위치들에 기준점들을 제공한다. 피 시험 디바이스의 전기적 접촉부의 위치와 기준 구조들에 대한 프로브 단부의 위치가 결정되는 보정이 수행 될 수 있다. 기준 구조들에 대한 전기적 접촉부들 및 프로브 단부들의 위치를 결정하는 것은 결정될 전기적 접촉부들에 대한 프로브 단부의 위치를 허용 할 수도 있다. 이는 이동 메커니즘이 디바이스 테이블과 프로브 중 하나 또는 모두를 이동시켜 프로브 단부를 전기적 접촉부와 정확하게 접촉하게 함으로써 프로브가 전기적 접촉부를 통해 피 시험 디바이스를 테스트 할 수 있게 한다.

디바이스 테이블은 적어도 3 개의 기준 구조를 포함 할 수 있다. 일부 실시 예들에서, 디바이스 테이블은 적어도 3개의 기준 구조들, 예를 들어, 8 개의 기준 구조를 포함할 수 있다.

프로브는 적어도 2 개의 프로브 단부들을 포함 할 수 있고, 이동 메커니즘은 적어도 2 개의 프로브 단부들을 피 시험 디바이스 상의 적어도 2 개의 전기적 접촉부들과 접촉하게 할 수 있다. 적어도 2 개의 프로브 단부들은 적어도 2 개의 전기적 접촉부들과 동시에 접촉 할 수 있다.

피 시험 디바이스는 접지판을 포함 할 수도 있다. 접지판은 디바이스의 나머지 부분과 분리 된 요소 일 수 있으며 디바이스를 테스트 할 목적으로 디바이스에 배치 될 수 있다. 디바이스 상에 존재하는 접지판은 피 시험 디바이스의 부분을 구성하는 것으로 간주된다. 게다가, 접지판은 프로브 단부가 접촉 될 수 있는 피 시험 디바이스의 전기적 접촉의 예시인 것으로 간주된다. 피 시험 디바이스의 전기적 접촉부와 접촉하는 모든 참조는 디바이스에 놓인 접지판에 접촉하는 것을 포함한다.

적어도 두 개의 기준 구조들이 상이한 거리들로 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장된다.

상이한 거리들로 인해 디바이스 테이로부터 또는 디바이스 테이블 내부로 연장되는 적어도 2 개의 기준 구조들은 유리하게는 특징들(features)의 위치(예를 들어, 전기적 접촉부들 및 적어도 하나의 프로브 단부들을) 기준 구조들에 대해 결정될 수 있는 정확도를 증가시킨다. 일부 실시 예들에서, 기준 구조들은 모두 거의 동일한 거리만큼 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장 될 수 있다. 그러나, 이러한 실시 예들에서, 상이한 높이들에 배치되는 전기적 접촉부들을 정확하게 접촉시키는 것은 프로파일 결정 시스템의 정확도 및 선형성에 의존 할 수 있다. 기준 구조들을 상이한 높이들에 배치시킴으로써(즉, 상이한 거리에 의해 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장됨) 상이한 높이에서 기준들이 간주될 수 있다. 이는 프로파일링(profiling) 결정 시스템의 비선형(non-linearity) 또는 스케일링 오차가 보상 될 수 있게 하며, 상이한 높이들에 위치하는 접촉부들이 접촉되는 정확도가 개선 될 수 있다.

기준 구조가 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장되는 거리를 기준 구조의 높이라고 할 수 있다. 적어도 하나의 피 시험 디바이스를 지지하도록 구성된 디바이스 테이블의 영역은 실질적으로 지지하는(supporting) 평면 내에 놓일 수 있다. 기준 구조가 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장되는 거리는 지지 평면에 수직인 방향으로 거리가 되도록 간주될 수 있다. 일부 실시 예들에서, 기준 구조들은 지지하는(supporting) 평면으로부터 연장될 수 있고, 기준 구조가 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장되는 거리는 기준 구조가 지지하는 평면으로부터 연장되는 거리로 간주될 수 있다. 다른 실시 예들에서, 기준 구조들은 상기 지지하는 평면과 다른 평면으로부터 연장 될 수 있다. 예를 들어, 기준 구조들은 지지 평면과 상이한 수직 레벨에 위치될 수 있다. 기준 구조들은 상기 지지하는 평면과 실질적으로 평행한 평면으로부터 연장 될 수 있다. 기준 구조가 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장되는 거리는 기준 구조가 상기 지지하는 평면과 실질적으로 평행한 평면으로부터 연장되는 거리로 간주 될 수 있다.

이동 메커니즘은 적어도 하나의 프로브 단부들이 기준 구조들 중 하나와 접촉하도록 디바이스 테이블과 프로브 중 하나 또는 모두를 이동 시키도록 작동 될 수 있다.

이동 메커니즘은 프로브 단부를 기준 구조와 접촉하도록 수동으로 작동 될 수 있다. 예를 들어, 프로브 단부 및 기준 구조는 카메라 또는 현미경을 통해 보일 수 있으며 이동 메커니즘은 카메라 또는 현미경을 통해 프로브 단부 및 기준 구조를 보면서 수동으로 작동 될 수 있다. 이동 메커니즘은 프로브 단부를 기준 구조와 접촉하게 가이드(guide)될 수 있다.

테스트 시스템은 기준 구조에 대한 적어도 하나의 프로브 단부의 위치의 결정을 허용하도록 구성된 보정 시스템을 더 포함 할 수 있다.

전술한 바와 같이, 제 1 측면을 참조하여, 기준 구조에 대한 프로브 단부의 위치를 결정함으로써, 프로브 단부가 기준 구조에 정확히 접촉하게 된다. 이는 디바이스 테이블에 대한 프로브의 위치를 알 수 있게 하는 이동 메커니즘의 알려진 구성의 기준점을 제공한다. 이는 디바이스 테이블에 대한 프로브의 상이한 위치들이 결정되는 이동 메커니즘의 상이한 구성들이 결정되도록 할 수 있다. 디바이스 테이블에 대해 전기적 접촉부들의 위치들을 알게 되면, 프로브는 원하는 전기적 접촉부들에 접촉하도록 정확하게 이동 될 수 있다.

예를 들어, 보정 시스템은 기준 구조에 대한 프로브 단부의 위치를 직접 관찰하는데 사용될 수 있는 카메라 또는 현미경을 포함 할 수 있다. 또는, 보정 시스템은 제 1 측면과 관련하여 기술된 프로파일 결정 시스템을 포함 할 수 있다.

일부 실시 예들에서, 보정(calibration) 시스템은 프로브 단부와 기준 구조 사이의 접촉을 검출하는 수단을 포함 할 수 있다. 예를 들어, 보정 시스템은 프로브 단부와 기준 구조 사이의 전기적 연속성을 검출하는 전기적 연속성 테스터(electrical continuity tester)를 포함 할 수 있다. 보정 시스템은 프로브 단부와 기준 구조 사이의 접촉을 검출하도록 구성된 프로브 및/또는 기준 구조상 적어도 하나의 압력 센서들을 포함 할 수 있다.

기준 구조들 중 적어도 하나는 기준 구조 상에 기준점들을 마킹(marking)하는 기준 특징을 포함 할 수 있으며, 이동 메커니즘은 프로브 단부들중 적어도 하나가 기준점과 접촉하도록 디바이스 테이블 및 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능하다.

기준 특징은 프로브 단부가 정확하게 움직일 수 있는 좀 더 정확한 위치 기준점을 제공한다. 이는 디바이스 테이블에 대한 프로브의 위치 측정의 정밀도를 증가시킨다. 기준 특징은 검사(직접 육안 검사 또는 검사 장비(예: 카메라 또는 현미경)를 통한 검사)로 해결할 수 있는 기준 구조의 한 점을 제공한다. 이를 통해 프로브 단부가 기준점과 접촉하도록 가이드 될 수 있다.

기준 특징은 기준 구조의 볼록한(convex) 표면 또는 돌출한(protruding) 표면 상에 제공 될 수 있다. 이는 의도하지 않게 프로브의 단부가 기준 구조의 다른 영역들과 접촉하게 되는 기회들을 감소시킬 수 있다.

예를 들어, 기준 특징은 기준 구조의 원형인 그루브(groove)를 포함 할 수 있고 프로브 단부는 원형인 그루브에 의해 한정된 영역 내에 놓인 기준점과 접촉하게 될 수 있다. 예를 들어, 기준 특징은 기준 구조의 정점(apex)을 둘러 쌀 수 있다. 예를 들어, 기준 특징이 기준 구조의 원형인 그루브를 포함하는 실시 예에서, 원형인 그루브는 기준 구조의 정점 주위로 연장 될 수 있다. 기준 특징은 실질적으로 기준 구조의 꼭대기 및 원형 그루브의 경계 내에있는 기준점을 표시한다. 프로브 단부는 기준 구조(즉, 기준점)의 정점과 접촉 되도록 할 수 있다.

기준 특징은 프로브 단부의 크기와 대략 유사한 크기를 가질 수 있다.

기준 특징은 기준 구조에 형성되고 기준 구조의 정점 주위로 연장되는 실질적으로 원형인 그루브를 포함 할 수 있다.

기준 특징은 기준 구조에 형성된 복수의 실질적으로 원형인 그루브들을 포함 할 수 있으며, 각각의 그루브는 기준 구조의 정점 주위로 연장된다.

기준 구조들 중 적어도 하나는 실질적으로 구형인 팁(tip) 부분(portion)을 포함 할 수 있다.

구형의 팁 부분은 실질적으로(substantially) 평평한 림(rim)으로 둘러 싸여있다.

기준 구조들 중 적어도 하나는 50 마이크론(microns) 또는 미만의 스케일의 거칠기 특징을 갖는 표면을 포함한다.

거칠기 특징은, 예를 들어, 기준 구조의 표면 내부로 가공된 리지들(ridge)을 포함 할 수 있다.

디바이스 테이블은 복수의 피 시험 디바이스를 유지(hold)하도록 작동 할 수 있다.

테스트 시스템은 디바이스 테이블이 마운트(mount)된 운동학적(kinematically)으로 제한된 마운트를 더 포함 할 수 있으며, 운동 학적으로 제한된 마운트는 복수의 자유도들(freedom of degrees)로 디바이스 테이블의 이동을 제한하도록 구성된다.

예를 들어, 운동학적으로 제한된 마운트는, 6 자유도로 디바이스 테이블의 이동을 제한 할 수 있다.

테스트 시스템은 디바이스 테이블로부터 피 시험 디바이스를 자동으로 로딩(load) 및 언로드(unload) 하도록 작동 할 수 있는 로딩 디바이스(loading device)를 더 포함 할 수 있다.

테스트 시스템은, 사용시 신호가 상기 피 시험 디바이스의 전기적 접촉을 통해 피 시험 디바이스 내부로 향하도록 신호를 생성하여 상기 신호를 프로브 단부들 중 적어도 하나를 통과하도록 구성된 신호 발생기; 및 사용시에 상기 피 시험 디바이스에서 반사되고 프로브 단부를 통과하는 신호가 신호 샘플러에 의해 샘플링 되도록 프로브 단부들 중 적어도 하나를 통과하는 신호를 샘플링 하도록 구성된 신호 샘플러를 더 포함할 수 있다.

신호 발생기는 0.01 GHz 내지 10 THz 범위의 주파수 성분들(components)을 갖는 광대역 신호(broadband signal)를 생성하도록 구성 될 수 있다.

광대역 신호는 약 1 THz 미만의 주파수 성분들만을 가질 수 있다. 광대역 신호는 본 명세서에 특정된 전체 범위에 걸친 반드시 주파수 성분들을 가질 필요는 없지만 본 명세서에서 특정된 범위의 작은 범위를 차지(occupy)하는 주파수 성분들을 단지 가질 수 있다. 예를 들어, 광대역 신호는, 일부 실시 예들 에서는, 대략 0.25 GHz 내지 200 GHz 범위의 주파수 성분들로 제한 될 수 있다. 이러한 신호는 0.01 GHz 내지 10 THz 범위의 주파수 성분들을 갖는 광대역 신호의 예시인 것으로 간주된다.

신호 발생기(generator)는 펄스 방사 소스; 펄스 방사 소스로부터의 방사 펄스를 수신하도록 배치(arranged)되고 펄스 방사 소스로부터의 조사(irradiation)에 응답하여 신호 펄스를 출력하도록 구성된 제 1 신호 변환 디바이스; 및 프로브 단부들 중 적어도 하나를 통해 제 1 신호 변환 디바이스로부터 신호 펄스들을 향하도록 구성된 전송 선 배치(transmission line arrangement)를 포함할 수 있다.

제 1 신호 변환 디바이스는 광(optical) 신호에 기초하여 전기적 신호를 생성하도록 구성 될 수 있다. 예를 들어, 제 1 신호 변환 디바이스는 광 전도 요소(photoconductive element)를 포함 할 수 있다. 또는, 제 1 신호 변환 디바이스는 전기-광학(electro-optic) 디바이스를 포함 할 수 있다.

신호 샘플러는, 펄스 방사의 소스로부터 방사 펄스를 수신하도록 배치된 제 2 신호 변환 디바이스를 포함하고, 펄스 방사 소스로부터 조사(irradiation)에 응답하여 제 2 신호 변환 디바이스에서 수신된 신호 펄스를 샘플링하고; 전송 선 배치는 피 시험 디바이스로부터 반사되거나 피 시험 디바이스를 통해 송신되고 프로브 단부들 중 적어도 하나를 통과하는 신호 펄스를 제 2 신호 변환 디바이스로 향하도록 구성된다.

제 2 신호 변환 디바이스는 광 신호에 기초하여 전기적 신호를 생성하도록 구성 될 수 있다. 예를 들어, 제 2 신호 변환 디바이스는 광 전도 요소를 포함 할 수 있다. 또는, 제 2 신호 변환 디바이스는 전기-광학 디바이스를 포함 할 수 있다. 펄스 방사 소스는 싱글 방사 소스를 포함 할 수 있거나 제 1 신호 변환 디바이스 및 제 2 신호 변환 디바이스를 조명하기(illuminating) 위한 별개의 방사 소스들을 포함 할 수 있다. 예를 들어, 펄스 방사 소스는 제 1 신호 변환 디바이스를 조명하도록 구성된 제 1 레이저(laser) 제 2 신호 변환 디바이스를 조명하도록 구성된 제 2 레이저를 포함 할 수 있다.

본 발명의 제 3 측면에 따르면, 디바이스를 테스트 하기 위한 테스트 시스템이 제공되며, 상기 테스트 시스템은: 발생 방사 빔 및 수신 방사 빔을 제공하도록 구성된 펄스 방사 소스 - 여기서, 상기 발생 방사선 빔 및 상기 수신 방사 빔들은 펄스 방사 빔들임-; 상기 발생 방사 빔의 펄스를 수신하도록 배치되고 상기 발생 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 출력하도록 구성된 제 1 신호 변환 디바이스; 상기 수신 방사 빔의 펄스를 수신하도록 배치되고 상기 수신 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 샘플링 하도록 구성된 제 2 신호 변환 디바이스; 상기 제 1 신호 변환 디바이스에서 신호 펄스를 피 시험 디바이스로 향하도록 구성되고 상기 피 시험 디바이스로부터 반사된 또는 피 시험 디바이스를 통해 전송된 신호 펄스를 제 2 신호 변환 디바이스로 향하도록 구성된 전송 선 배치; 및 상기 발생 방사 빔 및/또는 상기 수신 방사 빔의 광학적 경로내에 위치한 다이렉트-구동(direct-drive) 딜레이 라인(dealy line) - 상기 발생 방사 빔의 펄스가 상기 제 2 신호 변환 디바이스 상에 입사하는 상기 수신 방사 빔의 대응하는 펄스와 다른 시간에 제 1 신호 변환 디바이스에 입사하도록 상기 딜레이 라인은 상기 발생 및 수신 방사 빔들 사이에 광학적 딜레이를 도입하도록 구성됨 -; 상기 딜레이 라인은: 상기 발생 및/또는 수신 방사 빔들의 상기 광학적 경로에 위치한 적어도 하나의 반사기; 및 상기 발생 및 수신 방사 빔들 사이의 광학적 딜레이를 변화 시키도록 발생 및/또는 수신 방사 빔들의 광학적 경로 길이를 변화 시키기 위해 상기 반사기를 이동 시키도록 구성된 동기(synchronous) 선형 모터를 포함한다.

동기 선형 모터를 포함하는 다이렉트-구동 딜레이 라인은 입력 신호 펄스에 대한 복수의 상이한 시간 딜레이들에서 피 시험 디바이스로부터의 반사들(reflections) 및/또는 전송들(transmissions)이 신속하게 분석 될 수 있도록 딜레이 라인의 신속한 스캐닝을 허용한다. 예를 들어, 다이렉트-구동 딜레이 라인은 검류계(galvanometer) 구동(driven) 딜레이 라인의 속도와 비교될만한 속도로 딜레이 시간을 스캔하도록 작동 할 수 있다. 그러나 다이렉트-구동 딜레이 라인은 검류계 구동(driven) 딜레이 라인보다 더 큰 범위의 딜레이 시간들을 스캐닝 할 수 있기 때문에, 그 결과 별도의 고속 스캐닝 딜레이 라인과 저속 스캐닝 딜레이 라인에 대한 요구는 제거된다. 종래의 배치들(arrangements)과 관련하여 측정(measurement)의 전체 획득 시간이 크게 개선 될 수 있다. 예를 들어, 획득 시간은 종래 기술 배치들로 달성 할 수 있는 것보다 60 배 정도 더 빠르다.

동기식 선형 모터는 브러시리스(brushless) 모터 일 수 있다.

제 1 및/또는 제 2 신호 변환 디바이스는 광 신호에 기초하여 전기적 신호를 생성하도록 구성 될 수 있다. 예를 들어, 제 1 및/또는 제 2 신호 변환 디바이스는 광 전도 요소를 포함 할 수 있다. 또는, 제 1 및/또는 제 2 신호 변환 디바이스는 전기-광학 디바이스를 포함 할 수 있다.

펄스 방사 소스는 싱글 방사 소스와 방사 소스의 출력을 발생방사 빔 및 수신 방사 빔으로 분할하도록 구성된 빔 스플리터를 포함 할 수 있다. 또는, 펄스들 방사의 소스는 각각 발생 방사 빔 및 수신 방사 빔들 각각을 방출하는 방사 소스들을 포함 할 수 있다. 예를 들어, 펄스 방사 소스는 발생 방사 빔들을 방출하도록 구성된 제 1 레이저 및 제 2 방사 빔을 방출하도록 구성된 제 2 레이저를 포함 할 수 있다.

본 발명의 제 4 측면에 따르면, 디바이스를 테스트하기 위한 테스트 시스템이 제공되며, 테스트 시스템은: 발생 방사 빔 및 수신 방사 빔을 제공하도록 구성된 펄스 방사 소스 - 여기서, 상기 발생 방사선 빔 및 상기 수신 방사 빔은 펄스 방사 빔들임 -; 상기 발생 방사 빔의 펄스를 수신하도록 배치되고, 상기 발생 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 출력하도록 구성된 제 1 신호 변환 디바이스; 상기 수신 방사 빔의 펄스를 수신하도록 배치되고 상기 수신 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 샘플링하도록 구성된 제 2 신호 변환 디바이스; 신호 펄스를 상기 제 1 신호 변환 디바이스로부터 피 시험 디바이스로 향하도록 구성되고 상기 피 시험 디바이스로부터 반사된 또는 피 시험 디바이스를 통해 전송된 신호 펄스를 상기 제 2 신호 변환 디바이스로 향하도록 구성된 전송 선 배치; 및 딜레이 라인을 포함하며, 상기 딜레이 라인은 상기 발생 방사 빔의 광학적 경로내에 위치한 제 1 반사기; 상기 수신 방사 빔의 광학적 경로내에 위치한 제 2 반사기; 제 1 방향으로의 상기 이동 가능한 스테이지의 이동은 상기 발생 방사 빔의 상기 광학적 경로 길이를 증가시키도록 하고 상기 수신 방사 빔의 광학적 경로 길이를 감소시키도록 하고 제 2 방향으로의 상기 이동 가능한 스테이지의 이동은 상기 발생 방사선 빔의 상기 광학적 경로 길이를 감소시키도록 하고 상기 수신 방사 빔의 광학적 경로 길이를 증가시키도록, 상기 제 1 반사기 및 상기 제 2 반사기가 마운트된 이동 가능한 스테이지를 포함한다.

이러한 배치는 이동 가능한 스테이지들의 이동이 발생 및 수신 방사 빔들의 광학적 경로 길이들을 반대 방향들로 변화시키는 것을 의미한다. 결과적으로, 제 1 거리(distance) 만큼의 이동 가능한 스테이지의 이동은 제 1 거리의 적어도 2 배인 발생 및 수신 방사 빔들의 광학적 경로 길이의 차이를 도입한다. 따라서, 이동 가능한 스테이지의 보다 적은 이동이 발생 및 수신 방사 빔(종래 기술의 배치들에 비해)사이의 광학적 딜레이를 주어진 양만큼 변경하기 위해 요구된다. 이는 유리하게도 광학적 딜레이의 더 빠른 스캐닝을 허용한다. 따라서, 주어진 측정이 수행되는 획득 시간은 감소 될 수 있다. 이동 가능한 스테이지는 모터(예를 들어, 동기식 선형 모터)에 의해 이동 될 수 있다.

제 1 및/또는 제 2 신호 변환 디바이스는 광학적 신호에 기초하여 전기적 신호를 생성하도록 구성 될 수 있다. 예를 들어, 제 1 및/또는 제 2 신호 변환 디바이스는, 광 전도 요소를 포함 할 수 있다. 또는, 제 1 및/또는 제 2 신호 변환 디바이스는 전기-광학 디바이스를 포함 할 수 있다.

펄스 방사 소스는 싱글 방사 소스와, 방사 소스의 출력을 발생 방사 빔 그리고 수신 방사 빔으로 분할하도록 구성된 빔 스플리터를 포함 할 수 있다. 또는, 펄스 방사 소스는 각각 발생 및 수신 방사 빔을 방출하는 별도의 방사 소스를 포함 할 수 있다. 예를 들어, 펄스 방사 소스는 발생 방사 빔을 방출하도록 구성된 제 1 레이저 및 제 2 방사 빔을 방출하도록 구성된 제 2 레이저를 포함 할 수 있다.

본 발명의 제 5 측면에 따르면, 디바이스를 테스트 하기 위한 테스트 시스템이 제공되며, 테스트 시스템은: 발생 방사 빔 및 수신 방사 빔을 제공하도록 구성된 펄스 방사 소스 - 여기서, 상기 발생 방사 및 상기 수신 방사 빔들은 펄스 방사 빔들임 -; 상기 발생 방사 빔의 펄스를 수신하도록 배치되고 상기 발생 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 출력하도록 구성된 제 1 신호 변환 디바이스; 상기 수신 방사 빔의 펄스를 수신하도록 배치되고 상기 수신 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 샘플링하도록 구성된 제 2 신호 변환 디바이스; 상기 제 1 신호 변환 디바이스부터의 신호 펄스를 피 시험 디바이스로 향하도록 구성되고 상기 피 시험 디바이스로부터 반사된 또는 피 시험 디바이스를 통해 전송된 신호 펄스를 상기 제 2 신호 변환 디바이스로 향하도록 구성된 전송 선 배치; 및 방사 피드백 시스템을 포함하며, 상기 방사 피드백 시스템은 상기 펄스 방사 소스로부터 방출된 방사 펄스들의 세기를 검출하도록 구성된 방사 센서; 상기 펄스 방사 소스로부터 방출된 방사 펄스들의 광학적 경로 내에 위치되고, 상기 방사 펄스들의 세기를 조정 가능한 양만큼 감소 시키도록 구성된 감쇠기; 및 상기 방사 센서에 의한 방사의 펄스들의 세기의 측정들에 응답하여 상기 감쇠기가 상기 방사 펄스의 세기를 감소시키는 양을 조절하도록 구성된 컨트롤러를 포함한다.

컨트롤러는 방사 펄스들의 평균 전력이 시간에 대해 실질적으로 일정하도록 감쇠기(attenuator)를 조정할 수 있으며, 평균은 싱글 펄스 주기보다 큰 시간 주기에 걸쳐 취해진다. 예를 들어, 방사의 펄스들은 펄스 방사 소스로부터 광섬유를 통해 방사 센서로 전송 될 수 있다. 예를 들어, 광섬유의 결합 효율의 변화는 방사 검출기에서 수신된 방사의 세기의 변화를 가져오고 방사 센서에 의해 검출된다. 예를 들어, 컨트롤러는 광섬유의 결합 효율의 임의의 변화를 보상하기 위해 방사 검출기에 의해 측정된 세기의 변화에 응답 할 수 있다.

예를 들어, 컨트롤러는 비례-적분-미분(proportional-integral-derivative)(PID) 컨트롤러 일 수 있다.

제 1 및/또는 제 2 신호 변환 디바이스는 광학적 신호에 기초하여 전기적 신호를 생성하도록 구성 될 수 있다. 예를 들어, 제 1 및/또는 제 2 신호 변환 디바이스는 광전도성 요소를 포함 할 수 있다. 또는, 제 1 및/또는 제 2 신호 변환 디바이스는 전기-광학 디바이스를 포함 할 수 있다.

펄스 방사 소스는 싱글 방사 소스와, 방사 소스의 출력을 발생 및 수신 방사 빔들로 분할하도록 구성된 빔 스플리터를 포함 할 수 있다. 또는, 펄스 방사 소스는 각각 발생 및 수신 방사 빔들을 방출하는 별도의 방사 소스들을 포함 할 수 있다. 예를 들어, 펄스 방사 소스는 발생 방사 빔을 방출하도록 구성된 제 1 레이저 및 제 2 방사 빔을 방출하도록 구성된 제 2 레이저를 포함 할 수 있다.

본 발명의 상이한 양상의 특징들은 본 발명의 다른 양상의 특징과 결합 될 수 있다.

본 발명의 실시 예는 첨부된 개략적인 도면을 참조하여 예로서 설명 될 것이다.

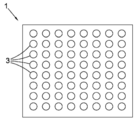

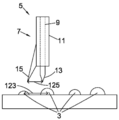

도 1은 본 발명의 일 실시 예에 따른 테스트 시스템을 사용하여 테스트하기 위한 전자 디바이스의 개략도이다.

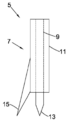

도 2는 도 1의 전자 디바이스와의 전기적 접촉을 설정하는데 사용될 수 있는 프로브의 개략도이다.

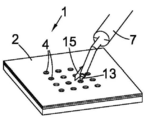

도 3a 및 도 3b는 접지판을 포함하는 전자 디바이스의 개략도이다.

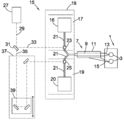

도 4는 본 발명의 일 실시 예의 일부를 형성 할 수 있는 테스트 시스템의 일부의 개략도이다.

도 5는 본 발명의 대안적인 실시 예의 일부를 형성 할 수 있는 테스트 시스템의 일부의 개략도이다.

도 6은 본 발명의 일 실시 예에 따른 테스트 시스템의 개략도이다.

도 7은 도 6의 테스트 시스템의 일부를 형성 할 수 있는 로딩 디바이스의 실시 예의 개략도이다.

도 8은 단면으로 도시된 전자 디바이스의 일부의 개략도이다.

도 9A 및 9B는 도 6의 테스트 시스템의 일부를 형성 할 수 있는 프로파일 결정 시스템의 실시 예의 개략도이다.

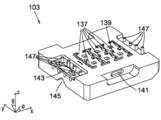

도 10은 도 6의 테스트 시스템의 일부를 형성 할 수 있는 디바이스 테이블의 개략도이다.

도 11A, 11B 및 11C는 도 10의 디바이스 테이블의 일부를 형성 할 수 있는 기준 구조의 개략도이다.

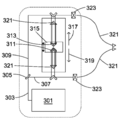

도 12는 도 6의 테스트 시스템의 일부를 형성 할 수 있는 마운트(mount)의 실시 예의 개략도이다.

도 13은 본 발명의 일 실시 예에 따른 테스트 시스템의 일부의 개략도이다.

도 14는 본 발명의 일 실시 예에 따른 테스트 시스템의 일부를 형성 할 수 있는 딜레이 라인 배치의 개략도; 및

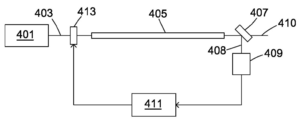

도 15는 본 발명의 일 실시 예에 따른 테스트 시스템의 일부를 형성 할 수 있는 방사 피드백 시스템의 개략도이다.

도 1은 본 발명의 일 실시 예에 따른 테스트 시스템을 사용하여 테스트하기 위한 전자 디바이스의 개략도이다.

도 2는 도 1의 전자 디바이스와의 전기적 접촉을 설정하는데 사용될 수 있는 프로브의 개략도이다.

도 3a 및 도 3b는 접지판을 포함하는 전자 디바이스의 개략도이다.

도 4는 본 발명의 일 실시 예의 일부를 형성 할 수 있는 테스트 시스템의 일부의 개략도이다.

도 5는 본 발명의 대안적인 실시 예의 일부를 형성 할 수 있는 테스트 시스템의 일부의 개략도이다.

도 6은 본 발명의 일 실시 예에 따른 테스트 시스템의 개략도이다.

도 7은 도 6의 테스트 시스템의 일부를 형성 할 수 있는 로딩 디바이스의 실시 예의 개략도이다.

도 8은 단면으로 도시된 전자 디바이스의 일부의 개략도이다.

도 9A 및 9B는 도 6의 테스트 시스템의 일부를 형성 할 수 있는 프로파일 결정 시스템의 실시 예의 개략도이다.

도 10은 도 6의 테스트 시스템의 일부를 형성 할 수 있는 디바이스 테이블의 개략도이다.

도 11A, 11B 및 11C는 도 10의 디바이스 테이블의 일부를 형성 할 수 있는 기준 구조의 개략도이다.

도 12는 도 6의 테스트 시스템의 일부를 형성 할 수 있는 마운트(mount)의 실시 예의 개략도이다.

도 13은 본 발명의 일 실시 예에 따른 테스트 시스템의 일부의 개략도이다.

도 14는 본 발명의 일 실시 예에 따른 테스트 시스템의 일부를 형성 할 수 있는 딜레이 라인 배치의 개략도; 및

도 15는 본 발명의 일 실시 예에 따른 테스트 시스템의 일부를 형성 할 수 있는 방사 피드백 시스템의 개략도이다.

도 1은 본 발명의 일 실시 예에 따른 테스트 시스템을 사용하여 테스트 될 수 있는 전자 디바이스(1)의 개략도이다. 전자 디바이스(1)는 피 검사 디바이스(DUT)로 지칭 될 수 있다. DUT(1)는 복수의 전기적 접촉부들(3)을 포함한다. 예를 들어, 복수의 전기적 접촉부들(3)은 볼-그리드-어레이(ball-grid array)(BGA), 랜드-그리드- 어레이(land-grid array)(LGA) 또는 핀-그리드-어레이(pin-grid array)(PGA)를 포함 할 수 있다. DUT는 적어도 두 개의 전기적 접촉부들(3)과 프로브 사이에 동시에 전기적 접촉을 함으로써 테스트 될 수 있다.

도 2는 DUT(1)의 전기적 접촉부들(3)과 전기적 접촉을 이루기 위해 사용될 수 있는 프로브(5)의 개략도이다. 프로브(5)는 제 1 프로브 단부(13) 및 제 2 프로브 단부(15)에서 끝나는 동축(coaxial) 케이블 섹션(7)을 포함한다. 동축 케이블 섹션(7)은 외부 컨덕터(conductor)(11)에 의해 둘러싸인 내부 컨턱터(9)를 포함하며 동축 전송선 형태로 배열된다(점선은 내부 컨턱터(9)가 외부 컨덕터(11)에 의해 둘러싸여 있다는 것을 나타낸다). 내부 컨덕터(9)는 외부 컨덕터(11)로부터 전기적으로 절연된다. 프로브(7)의 단부를 향해서, 내부 컨덕터(9)는 외부 컨덕터(11)로부터 연장되어 제 1 프로브 단부(13)를 형성하도록 테이퍼(tapers) 된다. 제 2 프로브 단부(15)는 외부 컨덕터(11)로부터 연장되고 외부 컨덕터(11)에 전기적으로 결합되는 핀으로 형성된다.

DUT(1)를 테스트하기 위해, 제 1 프로브 단부(13)는 DUT(1)상의 제 1 전기적 접촉부(3)와 접촉될 수 있고 제 2 프로브 단부(15)는 DUT(1)상의 제 2 전기적 접촉부(3)와 접촉 될 수 있다. 내부 컨덕터(9) 및 제 1 프로브 단부(13)는 DUT(1)에 신호를 입력하는데 사용될 수 있고 따라서 라이브(live) 전류를 전달(carry)하는 것으로 고려 될 수 있다. 제 2 프로브 단부(15) 및 외부 컨덕터(11)는 접지 전류를 전도(conduct)하는데 사용될 수 있다. 또는, 내부 컨덕터(9)는 접지 전류를 전도 할 수 있고 외부 컨덕터(11)는 라이브 전류를 전도 할 수 있다.

일부 실시 예들에서, 프로브는 적어도 2 개의 프로브 단부들을 포함 할 수 있다. 예를 들어, 프로브는 3 개의 프로브 단부를 포함 할 수 있다. 3 개의 프로브 단부를 포함하는 프로브는 라이브 전류를 전도하는 하나의 프로브 단부 및 각각의 접지 전류를 전도하는 2 개의 프로브 단부들을 포함 할 수 있다. 이러한 구성은 접지-신호-접지(ground-signal-ground) 프로브 구성이라고 할 수 있다.

일부 실시 예들에서, DUT(1)에는 접지와의 연결이 이루어질 수 있는 접지 판이 제공 될 수 있다. 도 3a 및 도 3b는 접지판(ground plate)(2)을 포함하는 DUT (1)의 개략도이다. 도 3a는 DUT(1)의 나머지 부분으로부터 분리된 접지판(2)을 도시하고, 도 3b는 DUT(1)의 나머지 부분과 접촉하는 접지판(2)을 도시한다. 접지 판(2)은 전기적 접촉부들(3)이 액세스 될 수 있는 개구들(openings)(4)을 포함한다.

접지판(2)은 라미네이트(laminate) 구조를 포함 할 수 있다. 예를 들어, 접지판(2)은 전도성(conducting) 상부층 및 절연성(insulating) 하부층을 포함 할 수 있다. 예를 들어, 전도성 상부층은 금으로-도금된(gold-plated) 구리를 포함 할 수 있다. 예를 들어, 절연성 하부층은 폴리머(polymer)(예를 들어: 폴리테트라플루오로에틸렌(Polytetrafluoroethylene)(PTFE))를 포함 할 수 있다. 하부 절연층은 접촉부들(3)과 전도성 상부층 사이의 전기적 접촉을 방지하도록 작용한다.

도 3b에 도시 된 바와 같이, DUT(1)는 프로브(7)의 제 1 프로브 단부 (13)를 전기적 접촉부들(3)과 접촉시키고 제 2 프로브 단부(15)를 접지판(2)과 접촉시킴으로써 테스트 될 수 있다. 접지판(2)은 테스트 될 디바이스에 대한 별개의 요소 일 수 있으며, 디바이스를 테스트하기 위해서 디바이스 상에만 배치 될 수 있다. 예를 들어, 접지판(2)은 제 2 프로브 단부가 연결될 수 있는 적절한 인접 접촉부를 갖지 않는 전기적 접촉부를 테스트하기 위해 디바이스 상에 배치 될 수 있다.

접지판이 테스트 될 디바이스에 대해 별도의 요소 일 수 있지만, 본 명세서에 기술된 목적들을 위해 디바이스에 배치된 접지판(2)은 피 시험 디바이스 DUT(1)의 일부를 형성하는 것으로 고려된다. 또한, 접지판(2)은 프로브 단부(13, 15)가 접촉 될 수 있는 DUT(1)의 전기적 접촉부의 예시로서 고려된다. 본 명세서에서 DUT(1)상의 전기적 접촉부(3)와 접촉하는 임의의 참조는 디바이스 상에 배치된 접지판(2)을 접촉시키는 것을 포함한다.

도 4는 본 발명의 일 실시 예의 일부를 형성 할 수 있는 테스트 시스템 (15)의 일부의 개략도이다. 테스트 시스템(15)은 신호 발생기(17) 및 신호 샘플러(19)를 포함한다. 예를 들어, 신호 발생기(17)는 0.01 GHz 내지 10 THz 범위의 주파수 성분들을 갖는 광대역 신호를 생성 할 수 있다. 일부 실시 예들에서, 신호 발생기는 0.25 GHz 내지 200 GHz 범위의 주파수 성분들을 갖는 광대역 신호를 생성 할 수 있다. 광대역 신호는 본 명세서에서 기술된 전체 범위에 걸친 주파수 성분들을 반드시 가질 필요는 없지만 본 명세서에 지정된 범위의 적은 영역을 차지하는 주파수 성분들만을 가질 수 있다. 예를 들어, 약 0.25 GHz 내지 200 GHz(예를 들어, 약 200 GHz보다 큰 주파수들에서 실질적인 주파수 성분들을 갖지 않음) 범위의 주파수 성분들을 갖는 광대역 신호는 0.01 GHz 내지 10 THz 범위의 주파수 성분들을 갖는 광대역 신호의 예시라고 간주된다.

신호 발생기(17)는 DUT(1)에 입력하기 위한 신호들을 생성한다. 신호 샘플러(19)는 DUT(1)로부터 반사된 신호들을 수신하고 분석한다. 신호 발생기(17) 및 신호 샘플러(19)는 모두 전송 선들(21)을 통해 프로브(7)에 연결된다. 예를 들어, 프로브(7)는, 도 2를 참조하여 전술된 프로브(7)와 유사 할 수 있으며, 도 4를 참조하여 더 이상 상세히 기술되지 않을 것이다. 도 2 및 도 4의 유사한 참조 부호들은 프로브(7)의 유사한 특징들을 나타낸다.

프로브(7)의 제 1 프로브 단부(13)는 DUT(1)상의 제 1 전기적 접촉부(3)에 연결된다. 제 2 프로브 단부(15)는 DUT(1)상의 제 2 전기적 접촉부(3)에 연결된다. 설명을 용이하게 하기 위해서, 단지 2 개의 전기적 접촉부들(3)이 도 4의 DUT(1) 상에 도시되어 있다. 그러나, DUT(1)는 2개 이상의 전기적 접촉부들(3)을 포함 할 수 있음을 이해할 수 있을 것이다.

제 1 프로브 단부(13)에 전기적으로 연결된 프로브(7)의 내부 컨덕터(9)는 신호 발생기(17) 및 신호 샘플러(19)로 신호들을 전송하는 전송 선(21)에 연결된다. 따라서, 신호 발생기(17)에 의해 생성된 신호들은 전송 선들(21), 프로브(7)의 내부 컨덕터(9), 제 1 프로브 단부(13) 및 DUT(1)의 전기적 접촉부(3)를 통해 전송 될 수 있다. DUT(1)에서 반사되는 임의의 신호는 분석을 위해 제 1 프로브 단부(13), 프로브(7)의 내부 컨덕터(9), 전송 선들(21) 및 신호 샘플러(19)를 통해 전송 될 수 있다.

신호 발생기(17)는 바이어싱(biasing) 요소(16) 및 제 1 광전도성 요소 (23)를 포함한다. 신호 샘플러(19)는 측정 디바이스(20) 및 제 2 광전도성 요소(25)를 포함한다. 제 1 및 제 2 광전도성 요소들은 방사에 의한 조명에 응답하여 전기적으로 전도며, 방사로 조명되지 않을 때 실질적으로 전기적으로 전도가 없다. 제 1 및 제 2 광전도성 요소들(23, 25)은 제 1 광전도성 요소(23)에서 신호들을 생성하고 제 2 광전도성 요소(25)에서 샘플 신호들을 생성하기 위해 방사로 선택적으로 조명 될 수 있다. 신호 발생기(17) 및 신호 샘플러(19)는 프로브(7)를 통해 DUT(1)로 신호 펄스들을 입력하고 DUT(1)로부터 신호 반사들을 수신하도록 작동 가능한 샘플링 모듈(18)을 형성하는 것으로 고려 될 수 있다.

테스트 시스템(15)은 방사 소스(27)를 더 포함한다. 방사 소스(27)는 펄스 방사 빔(29)의 형태로 방사 펄스들을 방출한다. 예를 들어, 방사 소스(27)는 레이저를 포함 할 수 있다. 방사 빔은 펄스 분할 방사기(29)를 발생 펄스들을 포함하는 발생 빔(33)과 수신 펄스들을 포함하는 수신 빔(35)으로 분할하는 빔 분할기(31)에 입사한다. 발생 빔(33)은 제 1 광전도성 요소(23)에 입사되도록 향하고, 수신 빔(35)은 제 2 광전도성 요소(25)에 입사하도록 향하게 된다.

펄스 발생 빔(33)은 신호의 펄스들이 제 1 광전도성 요소(23)에서 생성되어 DUT(1)에 입력되도록 한다. 바이어싱 요소(16)는 제 1 광전도성 요소(23)에 전위(potential)을 인가한다. 예를 들어, 바이어싱 요소(16)는 제 1 광전도성 요소(23)에 DC 전위 또는 AC 전위(예를 들어, 약 30 KHz의 주파수를 가짐)를 인가 할 수 있다. 방사의 펄스가 제 1 광전도성 요소(23)에 입사될 때, 신호 펄스는 제 1 광전도성 요소(23)의 조명(illumination)과 바이어싱 요소(16)와의 조합으로 인해 제 1 광전도성 요소(23)에서 생성된다. 따라서, 제 1 광전도성 요소는 광학적 신호에 기초하여 전기적 신호를 생성하도록 작용한다.

펄스 수신 빔(35)은 선택 시간들(제 2 광전도성 요소(25)가 방사 펄스를 수신하는 경우)에 제 2 광전도성 요소(25)에서 수신된 전자적 신호들을 샘플링 하도록 작용한다. 제 2 광전도성 요소(25)에서 샘플링된 신호는 측정 디바이스(20)에 의해 측정된다. 제 2 광전도성 요소(25)는 광학적 신호(수신 빔(35)에 의해 제공됨)에 기초하여 전기적 신호(측정 디바이스(20)에 의해 측정됨)를 생성하는 것으로 고려될 수 있다. 제 2 광전도성 요소(25)에서 생성된 전기적 신호는 또한 DUT(1)로부터 반사되는 신호에 기초한다. 이 프로세스는 신호를 샘플링 하는 것으로 지칭 될 수 있다.

제 2 광전도성 요소(25)에 대한 수신 빔(35)의 광학적 경로는 발생 빔(33)의 발생 펄스와 수신 빔(35)의 수신 펄스 사이에 광학적 딜레이를 도입하도록 구성된 딜레이 라인(37)을 포함한다. 딜레이 라인(37)에 의해 도입된 광학적 딜레이는 제 2 광전도성 요소(25)에 입사되는 대응하는 수신 펄스와 상이한 시간에 제 1 광전도성 요소(23)에 발생 펄스가 입사 되도록 한다. 결과적으로, DUT(1)(신호 발생기(17)로부터)로 보내지는 신호 펄스와 제 2 광전도성 요소(22)에 의해 샘플링되고 측정 디바이스(20)에 의해 수신되는 반사된 신호 사이에는 딜레이가 있다.

신호 샘플러(19)에 의해 샘플링되는 입력 신호 펄스들과 반사들 사이의 딜레이 시간은, 펄스가 DUT(1)에 입력된 이후 상이한 딜레이 시간들에서 DUT(1)로부터의 반사들을 분석하기 위해 조정 될 수 있다. 딜레이 라인(37)은 수신 빔(35)의 광학적 경로 내의 반사기들이 마운트되는 이동 가능한 스테이지(39)를 포함한다. 이동 가능한 스테이지(39)의 이동(도 4의 양방향 화살표로 표시)은 수신 빔(35)의 광학적 경로 길이를 변경시키고 따라서 제 1 광전도성 요소(23)에 입사하는 발생 펄스(33)와 제 2 광전도성 요소(25)에 입사하는 수신 펄스 사이의 광학적 딜레이를 변경시킨다. 예를 들어, 이동 가능한 스테이지(39)는 상이한 딜레이 시간들에서 DUT(1)로부터 반사들을 분석하기 위해 스캔 될 수 있다.

도 4에 도시된 성분들은 비율(scale)에 따라 도시되어 있지 않다는 것을 알아야 한다. 테스트 시스템(15)은 도 4에 도시되고 전술된 것과 상이한 성분들을 포함 할 수 있고 및/또는 전술되고 도시된 이러한 추가적인 성분들을 포함 할 수 있다. 테스트 시스템의 다른 실시 예들에 대한 세부 사항들은 US20140021963에 있으며, 이는 본 명세서에 그 전체가 참고로 포함된다. 미국 특허 제 20140021963 호에 개시된 임의의 특징들은 본 명세서에 기술된 테스트 시스템과 관련하여 사용될 수 있다.

전술 한 바와 같이, 제 1 광전도성 요소(23) 및 제 2 광전도성 요소(25)는 광학적 신호들에 기초하여 전기적 신호들을 생성한다. 제 1 및 제 2 광전도성 요소들(23, 25)은 신호 변환 디바이스들의 예시들이라고 간주될 수 있다. 일부 실시 예들에서, 광전도성 요소 이외의 신호 변환 디바이스가 사용될 수 있다. 예를 들어, 제 1 및/또는 제 2 광전도성 요소들(23, 25)은 다른 형태들의 신호 변환 디바이스로 대체될 수 있다.

본 발명의 실시 예의 일부(part)를 형성 할 수 있는 다른 신호 변환 디바이스는 전기 - 광학(electro-optic) 크리스탈(Crystal)과 같은 전기 - 광학 디바이스 일 수 있다. 신호 발생기의 일부(part)를 형성하는 전기-광학 크리스탈은 편광된(polarized) 방사 빔(예를 들어, 발생 빔(33))을 수신하고 편광된 방사 빔에 기초하여 전기적 신호를 생성하도록 구성 될 수 있다.

신호 샘플러의 일부를 형성하는 전기-광학 크리스탈은 크리스탈들의 광학적 특성이 전기장에 영향을 받음에 따라 변화하도록 구성 될 수 있다. 예를 들어, 크리스탈의 복굴절(birefringence)은 전기장에 영향을 받음에 따라 변화 할 수 있다. DUT(1)로부터의 전기 - 광학 크리스탈에 입사하는 전기적 신호는 크리스탈을 전기장 영향을 받도록 종속시킨다. 수신 빔(35)은 전기 - 광학 크리스탈에 입사하도록 향할 수 있고, 크리스탈에 의해 전송되는 수신 빔(35)은 적어도 하나의 센서들에 의해 검출 될 수 있다. 크리스탈의 광학적 특성(예를 들어, 복굴절)의 변화는 크리스탈에 의해 전송되고 적어도 하나의 센서들에 의해 검출 될 수 있는 수신 빔(35)의 변화를 유도한다. 예를 들어, DUT(1)로부터의 신호는 크리스탈에 의해 전송되는 수신 빔(35)의 편광 상태 및/또는 진폭을 변경시키는 역할을 할 수 있다. 편광 상태 및/또는 진폭의 변화는, 예를 들어, 편광 광학들 및 적어도 하나의 포토다이오드(photodiode) 센서를 사용하여 측정 될 수 있다. 이는 DUT(1)로부터 수신된 신호에 비례하는 측정 신호를 초래할 수 있다.

전술한 광전도성 요소들의 작동과 유사하게, 전기 - 광학 크리스탈들은 선택된 시간들에 신호 펄스들을 생성하고 반사된 신호들을 샘플링하기 위해 펄스 발생 및 수신 빔(33, 35)과 함께 사용될 수 있다. 광학적 딜레이는 상이한 딜레이 시간들에서 수신된 반사들을 분석(광전도성 요소들을 포함하는 실시 예들을 참조하여 기술된 바와 같이)할 수 있도록 하기 위해 발생 및 수신 빔(33, 35) 사이에 도입된다.

일부 실시 예들에서 신호 변환 디바이스들의 상이한 형태들이 신호 발생기 (17) 및 신호 샘플러(19)에서 사용될 수 있다. 예를 들어, 광전도성 요소가 신호 발생기(17)에서 사용될 수 있고 전기-광학 크리스탈이 신호 샘플러(19)에서 사용될 수 있다.

방사 빔(29)이 방사 소스(27)로부터 방출되고 발생 및 수신 빔(33, 35)으로 분리되는 실시 예가 기술되었지만, 일부 실시 예들에서는 별도의 방사 소스들이 발생 및 수신 빔들을 생성하는데 사용될 수 있다. 예를 들어, 일부 실시 예들에서, 2 개의 동기화된 레이저들을 포함하는 이중 레이저 시스템이 사용될 수 있다. 레이저들은 2 개의 레이저로부터 방출된 방사 빔들 사이의 광학적 딜레이가 제어되고 조정될 수 있도록(예를 들어 전자적으로) 제어 가능한 방식으로 동기화 될 수 있다. 이러한 실시 예들에서, 레이저들 간의 동기화는 상이한 딜레이 시간들에서 수신된 신호들을 분석하기 위해 조정될 수 있다(딜레이 라인(37)을 참조하여 기술됨). 이중 레이저 시스템을 포함하는 실시 예들은 딜레이 라인의 기능이 레이저들 간의 동기화를 조정함으로써 대체 될 수 있기 때문에 딜레이 라인을 포함하지 않을 수 있다. 그러나, 일부 실시 예들에서, 딜레이 라인은 이중 레이저 시스템과 관련하여 여전히 사용될 수 있다.

적어도 하나의 방사 소스(예를 들어, 이중 레이저 시스템)를 포함하는 실시 예들에서, 복수의 방사 소스들은 함께 펄스 방사 소스를 형성하는 것으로 고려 될 수 있다. 본 명세서에서 펄스 방사의 소스에 대한 참조들은 싱글 방사 소스 또는 이중 레이저 시스템과 같은 복수의 방사 소스들을 포함하도록 의도된다. 펄스 방사의 소스가 싱글 방사 소스를 포함하는 실시 예들에서, 펄스 방사의 소스는 방사 빔을 발생 방사 빔 및 수신 방사 빔으로 분할하도록 구성된 빔 스플리터를 더 포함 할 수 있다.

일부 실시 예들에서, 적어도 하나의 프로브(7) 및 적어도 하나의 샘플링 모듈(18)을 사용하여 DUT(1)가 테스트 될 수 있다. 도 5 는 제 1 샘플링 모듈(18a) 및 제 2 샘플링 모듈(18b)을 포함하는 테스트 시스템(15')의 일부의 개략도이다. 제 1 샘플링 모듈(18a)은 제 1 프로브(7a)에 연결되고, 제 2 샘플링 모듈(18b)은 제 2 프로브(7b)에 연결된다. 제 1 및 제 2 프로브(7a, 7b)는 모두 DUT(1)상의 전기적 접촉부들(3)과 접촉하게 된다.

제 1 및 제 2 샘플링 모듈들(18a)에는 방사 소스(27)(예를 들어, 레이저)로부터 방출된 방사(radiation)가 제공된다. 방사 빔(27)은 빔 스플리터(31)에 의해 발생 빔(33)과 수신 빔(35)으로 분할되는 방사 빔(29)을 방출한다. 수신 빔(35)은 발생 및 수신 빔(33, 35) 사이에 광학적 딜레이를 도입하도록 작동 가능한 딜레이 라인(37)으로 향하게 된다. 발생 빔(33)은 빔 스플리터(31)에 의해 제 1 및 제 2 부분들(portions)(33a, 33b)로 분할된다. 수신 빔(35)은 빔 스플리터(31)에 의해 제 1 및 제 2 부분들(35a, 35b)으로 분할된다. 발생 빔(33a)의 제 1 부분 및 수신 빔(35a)의 제 1 부분은 제 1 샘플링 모듈(18a)에 제공된다. 발생 및 수신 빔의 제 1 및 제 2 부분들은 파이버 커플러들(fiber couplers)(34) 및 거울들(38)을 통해 광섬유들(32)로 결합된다. 발생 빔(33a)의 제 2 부분 및 수신 빔(35a)의 제 2 부분은 제 2 샘플링 모듈(18b)에 제공된다.

도 5에 도시된 구성에서, 제 1 및 제 2 샘플링 모듈들(18a, 18b)은 공통 발생 빔(33) 및 수신 빔(35)을 사용하여 작동된다. 이러한 배치에서, 샘플링 모듈들(18a, 18b)은 DUT(1)에서 반사되는 신호 이외에 DUT(1)을 통해 제 1 및 제 2 프로브들(9A, 9B) 사이에서 전송되는 신호들을 측정 할 수 있다. 반사된 신호는 각각의 샘플링 모듈(18a, 18b)에서 차례로 펄스들의 생성을 선택적으로 턴 오프(turn off)함으로써 전송된 신호로부터 분리 될 수 있다. 예를 들어, 제 1 샘플링 모듈(18a)은 초기에 신호 펄스들을 생성 할 수 있다. 펄스들의 전송은 제 2 샘플링 모듈(18b)에 의해 측정 될 수 있고, 펄스들의 반사는 제 1 샘플링 모듈(18a)에 의해 측정 될 수 있다. 또한, 제 2 샘플링 모듈(18b)은 신호 펄스들을 생성 할 수 있다. 펄스들의 전송은 제 1 샘플링 모듈(18a)에 의해 측정 될 수 있고, 펄스들의 반사는 제 2 샘플링 모듈(18b)에 의해 측정 될 수 있다.

전술한 측정들은 2 개의 전기적 접촉부들 사이의 결합을 기술하고 등식 (1)에 의해 주어진 2 × 2 행렬 S 를 형성하는데 사용될 수 있다.

요소 는 제 1 전기적 접촉부에 삽입되어 제 1 전기적 접촉부로 다시 반사된 신호를 나타낸다. 요소 는 제 2 전기적 접촉부에 삽입되어 제 2 전기적 접촉부로 다시 반사되는 신호를 나타낸다. 요소 는 제 1 전기적 접촉부에 삽입되어 제 2 전기적 접촉부에 전달되는 신호를 나타낸다. 요소 는 제 2 전기적 접촉부에 삽입되어 제 1 전기적 접촉부에 전송되는 신호를 나타낸다. 행렬 S는 S - 파라미터 측정 또는 DUT(1)의 산란 행렬로 지칭 될 수 있다.

일부 실시 예들에서, 테스트 시스템은 적어도 2개의 샘플링 모듈들을 포함 할 수 있고 적어도 2개의 전기적 접촉부들을 통해 DUT(1)를 동시에 테스트 할 수 있다. 일반적으로, N × N S - 파라미터 행렬은 DUT(1) 내지 N 개의 전기적 접촉부를 샘플링함으로써 도출 될 수 있다.

도 5에 도시된 실시 예는 딜레이 라인(37)을 포함하지만, 발생 빔(33) 및 수신 빔(35) 사이의 딜레이는 전술 한 바와 같이 이중 레이저 시스템을 사용함으로써 또는 도입 될 수 있음을 알 수 있을 것이다. 제 1 레이저는 발생 빔(33)을 방출 할 수 있고 제 2 레이저는 수신 빔(35)을 방출 할 수 있다. 발생 빔과 수신 빔들 사이의 광학적 딜레이를 제어하기 위해 제 1 및 제 2 레이저가 동기화되고 레이저 간의 동기화가 제어 될 수 있다.

전술 한 바와 같이, DUT(1)는 다양한 상이한 방법들을 사용하여 적어도 하나의 전기적 접촉부들과 접촉하게 되는 적어도 하나의 프로브들(7)을 통해 테스트 될 수 있다. 신호들은 DUT(1)에 입력되고 DUT(1)에 의한 신호의 반사 및/또는 전송이 측정 될 수 있다. 후술되는 실시 예들에서, DUT(1)에 의해 반사되는 신호의 측정들에 중점을 둔다. 그러나, 유사한 원리들이 전송된 신호들의 측정에 적용된다는 것을 이해할 것이다. 따라서, 후술되는 내용은 반사된 신호들의 측정과는 반대로 전송된 신호들의 측정에 동일하게 적용될 수 있다.

복수의 상이한 전기적 접촉부들(3)을 통해 DUT(1)를 테스트하는 것이 바람직 할 수 있다. 이는 프로브 단부들(13, 15)가 상이한 전기적 접촉부들(3)에 접촉하도록 프로브(7) 및/또는 DUT(1)를 이동시킴으로써 달성 될 수 있다. 프로브(7) 및 DUT(1)의 각각의 위치에서, 신호 펄스들은 프로브(7)를 통해 DUT(1)에 입력 될 수 있고 DUT(1)로부터의 신호 반사들은 상이한 딜레이 시간들에서 분석 될 수 있다.

프로브 단부들이 상이한 전기적 접촉부들과 접촉하고 DUT(1)가 상이한 전기적 접촉부들을 통해 테스트 될 수 있도록 프로브 및/또는 DUT(1)를 자동적으로 이동시키는 자동(automated) 또는 반자동(semi-automated) 테스트 시스템을 제공하는 것이 바람직하다. 자동 또는 반자동 테스트 시스템을 제공하면 DUT(1)을 테스트하는 데 필요한 시간을 크게 줄일 수 있다(예를 들어: 프로브를 수동으로 움직여 전기적 접촉부들에 접촉하는 경우와 비교). 자동 또는 반자동 테스트 시스템은 복수의 전기적 접촉부들(3)을 통해 DUT(1)가 신속하게 테스트 되도록 할 수 있다. 자동 또는 반자동 테스트 시스템은 복수의 디바이스들(1)이 신속하게 연속적으로 테스트 되도록 할 수 있다.

도 6은 본 발명의 일 실시 예에 따른 테스트 시스템(101)의 개략도이다. 테스트 시스템은 적어도 하나의 디바이스(1)를 유지할 수 있는 디바이스 테이블(103)을 포함한다. 일부 실시 예들에서, 디바이스 테이블(103)은 복수의 디바이스들(1)을 유지하도록 작동 할 수 있다. 디바이스 테이블(103)은 마운트(104) 상에 위치한다. 마운트(104)는 이동 스테이지(106) 상에 위치된다. 예를 들어, 복수의 디바이스들(1)은 트레이들(105)에 유지 될 수 있다. 디바이스들(1)의 복수의 트레이들(105)이 트레이 홀더(107)에 유지 될 수 있다. 트레이(105)는 트레이(107)상에 유지된 적어도 하나의 디바이스를 테스트하기 위해 트레이 홀더(107)로부터 언 로딩 될 수 있다(도 6에 도시된 바와 같이).

테스트 시스템(101)은 디바이스 테이블(103)로부터 디바이스들(1)을 자동으로 로드(load) 및 언로드(unload)하도록 작동 가능한 로딩 디바이스(109)를 더 포함한다. 예를 들어, 로딩 디바이스(109)는 트레이(105)로부터 디바이스(1)를 전송하고 디바이스(1)를 디바이스 테이블(103)상에 로딩 할 수 있다. 디바이스(1)가 디바이스 테이블(103) 상에 유지되는 동안 테스트 된 이후에, 디바이스(1)는 디바이스 테이블(103)로부터 언로드(unload)되고 트레이(105)로 리턴(return) 될 수 있다.

도 7은 로딩 디바이스(109)의 실시 예의 개략도이다. 로딩 디바이스(109)는 제 1 암(111), 제 2 암(113) 및 제 2 암(115)의 단부에 위치한 액추에이터(115)를 갖는 로봇을 포함한다. 제 1 암(111), 제 2 암(113) 및 액츄에이터(115)는 조인트들(joints)(117)을 중심으로 회전 가능하다. 조인트들(117)에 대한 제 1 암(111), 제 2 암(113) 및/또는 액추에이터(115)의 회전은 액추에이터(115)가 성분들 사이에서 이동하도록 허용한다. 로딩 디바이스(109)는 점선(119)으로 표시된 외부 도달 부를 갖는다.

또한, 도 7 에는 마운트(104) 상에 위치한 트레이(105), 제 1 디바이스 테이블(103a) 및 제 2 디바이스 테이블(103b)이 도시되어있다. 로딩 디바이스(109)는 디바이스들(1)을 트레이(105)로부터 디바이스 테이블(103) 상으로 로드(load)하도록 작동 가능하다. 도 7 에 도시된 도면에서, 로딩 디바이스(109)는 트레이(105)로부터 제 1 디바이스 테이블(103a) 상으로 디바이스들(1)을 로딩하는 프로세스 중에 있다. 로딩 디바이스(109)는 디바이스(1)를 픽업(pick up)하는 위치로 액추에이터(115)를 이동시킴으로써 디바이스(1)를 이동시킬 수 있다. 액츄에이터(115)는 언로딩을 위해 액추에이터(115)와 함께 이동 될 수 있는 디바이스(1)를 다른 위치로 고정시킬 수 있다.

도 7 에 도시된 일 실시 예에서, 디바이스 테이블들(103b, 103b)는 각각 6개의 디바이스들을 유지하도록 작동 가능하다. 디바이스 테이블(103)이 디바이스들(1)로 로딩되면, 디바이스 테이블(103)은 디바이스들(1)이 테스트 될 수 있는 마운트(104) 상에 로딩 될 수 있다. 디바이스 테이블(103)은, 예를 들어, 로딩 디바이스(109)에 의해 마운트(104) 상으로 이동 및 로딩 될 수 있다. 도 7에 도시된 바와 같이, 제 1 디바이스 테이블(103a)은 디바이스들로 로딩 될 수 있고 제 2 디바이스 테이블(103b)은 마운트(104) 상에 위치되고 제 2 디바이스 테이블(103b)상의 디바이스들(1)은 테스트된다. 이는 테스트 시스템(101)의 처리량(throughput)을 향상시킬 수 있다. 테스트 시스템의 처리량은 단위 시간당 테스트 되는 다수의 디바이스들로 고려 될 수 있다.

다시 도 6으로 돌아가서, 도 6에 도시된 테스트 시스템(101)은 한 쌍의 프로브들(7)을 더 포함한다. 도 6에 상세히 도시되지는 않았지만, 프로브들(7)은 도 6을 참조하여 기술된 프로브들의 실시 예들과 유사 할 수 있다. 각각의 프로브는 샘플링 모듈(18)에 연결된다. 샘플링 모듈들(18)은 프로브(7)를 통해 DUT(1)에 신호 펄스들을 입력하고 DUT(1)로부터 신호 반사들을 수신하도록 작동 가능하다. 도 6의 실시 예의 샘플링 모듈들(18)은 도 4를 참조하여 기술된 샘플링 모듈(18)과 유사 할 수 있으며, 본 명세서에 기술된 샘플링 모듈의 특징들 중 임의의 것을 가질 수 있다.

도 6에서 도시된 실시 예에서, 샘플링 모듈들은 다른 단부들에서 방사 소스(27)에 결합된 광섬유들(121)에 연결된다. 도 4를 참조하여 전술된 바와 같이, 방사 소스(27)는 샘플링 모듈들(18)의 일부를 형성하는 광전도성 요소들에 입사되도록 향할 수 있는 방사의 펄스들을 방출(emits)한다. 도 6에 도시되지는 않았지만, 테스트 시스템(101)은 방사 소스(27)로부터 방출된 방사 펄스들의 사이에 광학적 딜레이를 도입하도록 구성된 적어도 하나의 딜레이 라인들을 더 포함 할 수 있다. 방사 소스(27) 및 샘플링 모듈들(18)의 작동은 전술 한 바와 같이, 샘플링 모듈 및/또는 방사 소스의 대안적인(alternative) 실시 예들이 사용될 수 있다.

프로브(7)는 프로브(7)의 프로브 단부들(13, 15)(도 6에는 미도시)를 통해 DUT(1)상의 전기적 접촉부들(3)(도 6에는 도시되지 않음)과 접촉될 수 있다. 테스트 시스템(101)은 프로브 단부들(13, 15)을 DUT(1)상의 적어도 2 개의 전기적 접촉부들(3)과 접촉 시키도록 하기 위해 디바이스 테이블(103) 및 프로브(7) 중 하나 또는 모두를 이동 시키도록 작동 가능한 이동 메커니즘(122)을 포함한다. 이동 메커니즘은 다양한 상이한 형태들을 취할 수 있고 상세히 도시되지 않은 복수의 성분들을 포함 할 수 있기 때문에 도 6의 박스(122)로서 개략적으로 도시된다.

예를 들어, 이동 메커니즘(122)은 테스트 시스템(101)의 성분들을 이동 시키도록 구성된 적어도 하나의 액추에이터들(actuators)을 포함 할 수 있다. 예를 들어, 적어도 하나의 액츄에이터들은 프로브(7)상의 프로브 단부들(13, 15)이 DUT(1)상의 전기적 접촉부들(3)과 접촉하도록 하기 위해 프로브(7)를 이동 시키도록 구성 될 수 있다. 추가적으로 또는 대안적으로 적어도 하나의 액츄에이터들은 DUT(1)가 위치되는 디바이스 테이블(103)을 직접 이동 시키도록 구성 될 수 있다. 추가적으로 또는 대안적으로 적어도 하나의 액추에이터들은 DUT(1)를 유지하는 디바이스 테이블(103)이 위치하는 마운트(104)를 이동 시키도록 구성될 수 있다. 이동 메커니즘은 적어도 하나의 컴포턴트들(예를 들어, 디바이스 테이블(103) 및/또는 프로브(7))를 옮기거나 및/또는 회전하도록 작동 할 수 있다. 이동 메커니즘은 적어도 하나의 성분들(예를 들어, 디바이스 테이블(103) 및/또는 프로브(7))의 위치 및/또는 방향을 조정하도록 작동 할 수 있다.

프로브(7)의 프로브 단부들(13, 15)이 DUT(1)의 전기적 접촉부들(3)과 접촉하게 하기 위해서는, 프로브 단부들(13, 15)의 위치에 대해 접촉되는 전기적 접촉부들(3)의 위치를 아는 것이 바람직하다. 이러한 위치들에 대한 지식은 결정될 전기적 접촉부들과 접촉하기 위해, DUT(1)가 위치되는 프로브(7) 및/또는 디바이스 테이블(103)의 필요한 이동을 가능하게 한다. 그러나, DUT(1)상의 전기적 접촉부들(3)의 위치, 크기 및/또는 형상은 상이한 디바이스들에 대해 상이할 수 있으며 디바이스를 테스트 하기 전에 알려지지 않을 수 있다.

도 8은 DUT(1)의 일부 단면의 개략도이다. DUT(1)는 복수의 전기적 접촉부들(3)(도 8에서는 볼-타입(ball-type) 전기적 접촉부들로 도시됨)을 포함한다. 또한, 도 8에는 전기적 접촉부들(3)과 접촉하는데 사용될 수 있는 프로브(5)가 도시되어있다. 도 8에 도시된 프로브(7)는 도 2를 참조하여 전술한 프로브(7)와 동일하며, 본 명세서에서는 더 이상 상세히 기술되지 않을 것이다.

도 8에서 볼 수 있는 바와 같이, 전기적 접촉부들(3)은 모두 동일한 크기와 형상을 갖는 것은 아니다. 인접하는 전기적 접촉부들(3) 사이의 피치(pitch)(123)는 각각의 전기적 접촉부들(3)에 대해 일치하지 않는다. 인접한 접촉부들(3) 사이의 피치(123)는 프로브(7)의 단부들(13,15) 사이의 피치(125)와 일치하지 않을 수 있다. 프로브 단부들(13, 15)이 DUT(1)의 2 개의 전기적 접촉부들과 동시에 접촉하는 DUT(1)에 대한 프로브(7)의 위치 및 방향을 찾는 것은 간단하지 않을 수 있다. 예를 들어, 프로브(7)는 2 개의 전기적 접촉부들(3)을 동시에 접촉시키기 위해 DUT(1)에 대해 기울어 질 수 있다. 프로브(7)가 DUT(1)에 대해 기울어지는 각(angle)은 상이한 전기적 접촉부들(3)을 접촉시키기 위해 상이 할 수 있다.

프로브 단부들(13, 15)을 DUT(1)의 전기적 접촉부들과 접촉하게 하기 위해, 접촉을 달성하는 이동 메카니즘(122)의 구성이 결정될 수 있다. 이동 메커니즘(122)은 프로브(7)의 프로브 단부들(13, 15)이 DUT(1)상의 전기적 접촉부들(3)과 접촉하는 결정된 구성을 채택(adopt)하도록 디바이스 테이블(103) 및 프로브(7) 중 하나 또는 모두를 이동 시키도록 작동 가능하다. 본 명세서에서 디바이스 테이블(103)의 이동에 대한 참조들은 디바이스 테이블(103)의 직접적인 이동을 포함하거나 또는 디바이스 테이블(103)이 위치하는 또 다른 성분의 이동을 포함 할 수 있다. 예를 들어, 디바이스 테이블(103)이 위치하는 마운트(104)의 이동은 디바이스 테이블 (103)의 이동의 예시이다. 유사하게, 디바이스 테이블(103)이 위치한 이동 스테이지(106)의 이동은 디바이스 테이블(103)의 이동의 추가적인 예시다.

프로브(7)의 프로브 단부들(13, 15)을 DUT(1)의 전기적 접촉부들(3)과 접촉하게 하는 이동 메커니즘(122)의 구성을 결정하기 위해. DUT(1)의 전기적 접촉부들의 위치, 크기 및/또는 형상에 대한 지식을 획득하는 것이 바람직하다. 도 6을 다시 참조하면, 테스트 시스템(101)은 프로파일 결정 시스템(127)을 더 포함한다. 프로파일 결정 시스템(127)은 디바이스의 전기적 접촉부들의 프로파일을 결정하도록 구성된다. 예를 들어, 프로파일 결정 시스템은 디바이스의 전기적 접촉부들의 3 차원 프로파일을 결정하도록 구성 될 수 있다. 프로브(7)의 프로브 단부들(13, 15)이 DUT(1)의 전기적 접촉부들(3)과 접촉하게 하는 이동 메커니즘 (122)의 구성을 결정하기 위해 결정된 전기적 접촉 프로파일이 후속적으로 사용된다.

프로파일 결정 시스템(127)의 실시 예가 도 9 에 더 상세히 도시된다. 도 9a는 측면에서 본 프로파일 결정 시스템(127)의 실시 예의 개략도이다. 도 9b는 디바이스(1)가 프로파일 결정 시스템(127)에 의해 방사 스트립(strip)에 의해 조명되는, 상단에서 본 디바이스(1)의 개략도이다.

프로파일 결정 시스템(127)은 방사 소스(129), 방사 센서(131) 및 컨트롤러(133)를 포함한다. 방사 소스(129)는 피 검사 디바이스의 적어도 일부를 방사(135)으로 조명하도록 구성된다. 도 9 에 도시된 실시 예에서, 방사 소스 (129)는 디바이스(1)의 스트립을 방사 스트립(135)으로 조명하도록 구성된다. 방사 센서(131)는 디바이스(1)로부터 산란된 방사를 검출하도록 구성된다. 예를 들어, 방사 센서(131)는 디바이스(1)상의 전기적 접촉부들(3)로부터 산란되는 방사를 검출할 수 있다. 컨트롤러는 검출된 산란된 방사로부터 디바이스(1)의 전기적 접촉부들의 프로파일(예를 들어, 3 차원 프로파일)을 결정하도록 구성된다.

예를 들어, 방사 소스(129)는 적어도 하나의 발광 다이오드들(LEDs)를 포함 할 수 있다. 일부 실시 예들에서, 방사 소스(129)는 레이저를 포함 할 수 있다. 그러나 레이저들은 전형적으로 코히런트(coherent) 방사를 방출한다. 디바이스(1)로부터 산란된 코히런트 방사는 방사 센서(131)에 의해 보일 수 있는 간섭 패턴들(예를 들어, 스펙클(speckle) 패턴)을 형성 할 수 있고, 방사 센서(131)에 의해 수행된 측정들을 수행 할 수 있다. LED로부터 방출된 방사(radiation)는 일반적으로 레이저로부터 방출되는 방사보다 덜 코히런트(coherent)하다. 결과적으로, 적어도 하나의 LED들의 사용은 유리하게 방사 센서(131)에 의해 수행되는 측정들에 대한 임의의 간섭 효과들의 영향을 감소시킨다.

예를 들어, 방사 센서(131)는 카메라를 포함 할 수 있다. 도 9에 도시 된 실시 예에서, 방사 센서(131)는 방사 소스(129)로부터 방출된 방사 (135)의 전파(propagation) 방향에 대해 비스듬한 각도 α로 향한다. 방사 센서 (131)는 높이들이 다른 디바이스(1)의 상이한 부분들이 방사 센서(131)의 시야에서 상이한 위치에 나타나도록 배치된다. 컨트롤러(133)는 산란된 방사가 나타나는 방사 센서의 시야각 내의 위치들, 방사가 산란되는 디바이스(1)상의 위치로부터 결정할 수 있다. 이는 피 검사 디바이스의 산란되는 표면들의 위치 및/또는 형상이 결정되도록 할 수 있다.

전술 한 바와 같이, 도 9에 도시된 실시 예에서, 방사 소스(129)는 방사 스트립(135)으로 디바이스(1)의 스트립을 조명하도록 구성된다. 방사 센서(131)는 방사 스트립 내에 놓인 디바이스(1)(예를 들어, 디바이스(1)의 전기적 접촉부로부터)로부터 산란된 방사를 검출하도록 구성된다. 컨트롤러(133)는 디바이스(1)의 조명된 스트립 내에 놓인 디바이스들의 점들의 높이를 결정하도록 구성된다.

방사 스트립(135)은 도 9b의 이중 화살표로 표시된 바와 같이 디바이스 (1)를 통해 스캔 될 수 있다. 예를 들어, 이동 메커니즘(122)은 디바이스(1)를 통해 방사 스트립(135)을 스캔 하기 위해 디바이스(1) 상에 위치된 디바이스 테이블(103) 및 방사 소스(129)중 하나 또는 둘 모두를 이동시킬 수 있다. 디바이스(1)상의 방사 스트립(135)의 각각의 위치에서, 컨트롤러(133)는 방사 스트립(135) 내에 놓인 디바이스(1)의 점들의 높이를 결정한다. 컨트롤러(133)는 디바이스(1)의 3차원 프로파일을 결정하기 위해 방사 스트립(135)의 상이한 위치들에서 디바이스(1)의 결정된 높이들을 결합한다. 디바이스(1)의 프로파일은 디바이스(1)상의 전기적 접촉부들(3)의 프로파일을 포함한다.

일부 실시 예들에서, 방사 소스(127) 및 방사 센서(131)는 전기적 접촉부들(3)로부터 스펙큘러(specular) 반사가 방사 센서(131)에서 수신되도록 배치 될 수 있다. 이는 방사 센서(131)에서 수신되는 검출 신호를 증가시킬 수 있으며, 따라서 프로파일 결정의 정확성을 향상시킬 수 있다. 그러한 실시 예는 전기적 접촉부들(3)의 랜드-그리드 어레이(land-grid array)(LGA)를 포함하는 디바이스를 프로파일링하기 위해 특히 적용 가능하다. 랜드 - 그리드 어레이를 형성하는 전기적 접촉부들(3)은 다른 형태의 전기적 접촉부들과 비교할 때 상대적으로 적은 높이를 가질 수 있다. 따라서 LGA의 프로파일들을 탐지하기 어려울 수 있다. LGA로부터 스펙큘러 반사들을 감지하는 것은 LGA가 프로파일되는 정확도를 향상시킬 수 있다.

일부 실시 예들에서, 프로파일 결정 시스템(127)은 복수의 방사 소스들(127)을 포함 할 수 있다. 제 1 방사 소스는 전기적 접촉부(3)로부터의 스펙큘러 반사가 방사 센서(131)에서 수신되도록 향할 수 있다. 제 1 방사 소스는 LGA를 포함하는 디바이스들(1)을 프로파일링하기 위해 사용될 수 있다. 제 2 방사 소스는 스펙큘러 반사보다는 확산되게(diffusely) 산란된 방사가 방사 소스에서 수신되도록 지향될 수 있다. 제 2 방사 소스는 LGA를 포함하지 않는 디바이스들을 프로파일링 하기위해 사용될 수 있다.

다른 실시 예들에서, 프로파일 결정 시스템(127)은 도 9를 참조하여 전술 한 것과 다른 수단들에 의해 DUT(1)상의 전기적 접촉부들(3)의 프로파일을 결정할 수 있다. 예를 들어, 프로파일 결정 시스템(127)은 상단에서부터 DUT(1)의 이미지를 획득하는 카메라를 포함 할 수 있다. 이미지 처리는 이미지 내의 전기적 접촉부들(3)의 위치를 검출하기 위해 획득된 이미지에 대해 수행 될 수있다. 일부 실시 예들에서, 전기적 접촉부들(3)의 위치에 관한 2 차원 정보는 DUT(1)의 높이에 관한 정보를 제공하도록 구성된 적어도 하나의 추가적인 센서들로부터 획득된 정보와 결합 될 수 있다.

일부 실시 예들에서, DUT(1)상의 전기적 접촉부(3)의 높이는 전기적 접촉부(3)를 방사 빔으로 조명함으로써 그리고 전기적 접촉부(3)로부터 반사된 방사의 리턴(return) 시간을 측정함으로써 결정될 수 있다. 상기 리턴 시간은 전기적 접촉부(3)의 높이를 결정하는데 사용될 수 있다. 예를 들어, 프로파일 결정 시스템(127)은 DUT(1)의 일부분을 레이저 빔으로 조명하도록 구성된 레이저와 DUT(1)로부터 반사된 레이저 방사의 리턴 시간을 측정하도록 배치된 방사 센서를 포함할 수 있다. 컨트롤러는 리턴 시간에 기초하여 DUT(1)상의 점 높이를 결정할 수 있다. 레이저 및/또는 DUT(1)는 DUT(1)상의 상이한 위치들을 조명하고 상이한 위치들에서 DUT(1)의 높이를 결정하도록 이동 될 수 있다. DUT(1)상의 상이한 위치들에서 DUT(1)의 결정된 높이는 DUT(1)상의 전기적 접촉부들(3)의 프로파일을 포함하는 DUT(1)의 프로파일을 형성하도록 하기 위해 결합될 수 있다.

일부 실시 예들에서, 상이한 위치들(예를 들어, 전술한 바와 같이 레이저를 사용하여 획득됨)에서 DUT(1)의 높이에 대한 정보는 DUT(1)의 획득된 이미지로부터 도출된 정보와 결합될 수 있다. 예를 들어, DUT(1)상의 전기적 접촉부들(3)의 위치가 유도될 수 있는 DUT(1)의 이미지는 DUT(1)상의 전기적 접촉부들(3)의 프로파일을 결정하기 위해 높이 정보와 결합 될 수 있다.

DUT(1)의 전기적 접촉부들의 3 차원 프로파일이 결정될 수 있는 실시 예가 기술되었지만, 일부 실시 예들에서는 2 차원 프로파일이 충분할 수 있다. 예를 들어, DUT(1)가 하나의 선에 따라 배치된 복수의 전기적 접촉부들(3)을 포함한다면, 전기적 접촉부들(3)의 높이를 상기 선에 따른 위치의 함수로서 결정하는 것으로 충분하며, 그 결과 전기적 접촉부들(3)의 2 차원 프로파일을 결정할 수 있다. DUT(1)가 전기적 접촉부들(3)의 좀 더 복잡한 배치를 포함하는 실시 예들에서, 전기적 접촉부들(3)의 3 차원 프로파일을 결정하는 것이 바람직하다.

프로브(7)의 프로브 단부들(13, 15)을 DUT(1)의 전기적 접촉부들(3)과 접촉하게 하는 이동 메커니즘(122)의 구성을 결정하기 위해, 프로브(7)의 위치에 대한 DUT(1)의 프로파일의 위치를 아는 것이 바람직하다. 일부 실시 예들에서, 이는 DUT(1)가 유지되는 디바이스 테이블(103)에 대한 DUT(1)의 프로파일의 위치를 결정함으로써 달성 될 수 있다. 또한, 디바이스 테이블(103)에 대한 프로브(7)의 위치가 결정될 수 있으므로, 프로브(7)의 위치에 대한 DUT(1)의 프로파일의 위치를 제공 할 수 있다.

본 명세서에서 다른 요소의 위치에 대한 요소의 위치에 대한 언급은 두 요소들의 상대적인 방향들을 포함하도록 의도된다. 예를 들어, 디바이스 테이블 (103)에 대한 프로브(7)의 위치를 결정하는 것은 프로브(7)와 디바이스 테이블 (103)의 상대적인 방향들을 결정하는 것을 포함 할 수 있다.

도 10은 디바이스 테이블(103)의 개략도이다. 또한, 도 10에는 디바이스 테이블(103)의 위치 및 방향을 기술하는데 사용될 수 있는 좌표계(co-ordinate system)가 도시되어있다. 디바이스 테이블(103)은 x, y 및 z 방향들로 이동될 수 있고, x 축에 대하여 방위각(azimuthal angle) 만큼 그리고 z 축에 대하여 편각(polar angle) 만큼 회전될 수 있다.

디바이스 테이블(103)은 디바이스들(1)이 디바이스 테이블(103) 상에 마운트 될 수 있는 디바이스 마운팅 로케이션들(device mounting locations)(137)을 포함한다. 도 10에 도시된 실시 예에서, 디바이스 테이블(103)은 6 개의 디바이스 마운팅 로케이션들(137)을 포함한다. 다른 실시 예들에서, 디바이스 테이블(103)은 6 개보다 많거나 적은 디바이스 마운팅 로케이션들(137)을 포함 할 수 있다.

디바이스들(1)은 디바이스들(1)을 디바이스 테이블(103)에 진공 클램핑(clamping)함으로써 디바이스 테이블상의 위치에 유지 될 수 있다. 도 10의 실시 예에서, 디바이스 마운팅 로케이션들(137)에는 디바이스(1)를 디바이스 테이블(103)에 클램프(clamp)하기 위해 디바이스의 아래 부분에 진공을 인가할 수 있는 진공 포트들(vacuume ports)(139)이 제공된다.

도 10에 도시된 디바이스 테이블(103)은 그립핑 로케이션들(gripping locations)(141)를 포함한다. 그립핑 로케이션들(141)은 디바이스 테이블(103)을 유지하고 이동시키기 위해 디바이스 테이블(103)이 그립될 수 있는 접촉 점들을 제공한다. 예를 들어, 도 7에 도시된 로딩 디바이스(109)의 액추에이터(115)는 그립핑 로케이션들(141)에서 디바이스 테이블(103)을 그립(grip) 할 수 있다.

디바이스 테이블(103)은 숏팅 패드(shorting pad)(143)를 더 포함하고, 성분들이 함께 쇼트될 수 있는 위치를 제공한다. 예를 들어, 2 개의 프로브 단부들(13, 15) 모두는 그것들을 함께 쇼트시키기 위해 숏팅 패드(143)에 접촉되도록 할 수 있다. 이는 적어도 하나의 참조 측정들이 수행 될 수 있다. 예를 들어, 쇼트된 프로브 단부부터의 신호 반사의 측정은 참조 측정으로 고려 될 수 있다. 프로브 단부들(13, 15)가 함께 쇼트되지 않을 때 또 다른 참조 측정이 간주될 수 있다. 예를 들어, 숏팅 패드(143)는 금으로 도금 될 수 있다.

디바이스 테이블(103)의 아래부분은 마운팅 점들(145)을 포함한다. 마운팅 점들(145)은 디바이스 테이블(103)이 위치 될 수 있는 마운트(104)와 인터페이스하도록 구성 될 수 있다. 마운트(104)는 운동학적으로 제한된 마운트를 포함 할 수 있다. 디바이스 테이블(103)이 위치 될 수 있는 마운트(104)의 실시 예들은 도 12를 참조하여 이하 더 상세히 설명된다.

디바이스 테이블(103)은 기준 구조들(reference structures)(147)을 더 포함한다. 예를 들어, 기준 구조들(147)은 디바이스 테이블(103)의 개구부에 끼워 맞춰질 수 있다. 기준 구조들(147)은 알려져 있을 수 있는 디바이스 테이블(103)상의 위치들에서의 기준점들을 제공한다. 기준 구조들(147)은 DUT(1)상의 전기적 접촉부들(3)의 프로파일이 측정 될 수 있는 디바이스 테이블(103)상의 기준 위치들을 제공 할 수 있다. 예를 들어, 프로파일 결정 시스템(127)은 디바이스 테이블(103)의 프로파일을 결정할 수 있고, 이는 디바이스 테이블 상에 위치한 DUT(1)상의 전기적 접촉부들(3)의 프로파일을 포함하고, 또한 디바이스 테이블(103)상의 기준 구조들(147)의 프로파일을 포함 할 수 있다. 기준 구조들(147)은 결정된 프로파일에서 식별 될 수 있다. 기준 구조들(147)은 디바이스 테이블(103)상의 알려진 위치들에 위치될 수 있기 때문에, 디바이스 테이블(103)의 결정된 프로파일에서 기준 구조들(147)을 식별하는 것은 디바이스 테이블(103)상에 위치된 DUT(1)상의 전기적 접촉부들을(3) 결정되는 것을 허용할 수 있다. 디바이스 테이블(103)상의 전기적 접촉부들(3)의 결정된 위치는 결정된 전기적 접촉부들(3)이 접촉하기 위해 프로브(7)가 디바이스 테이블(103)에 대해 이동되어야 하는 위치를 허용 할 수 있다.

기준 구조들(147)은 디바이스 테이블(103)로부터 연장 될 수 있다(도 10에 도시 된 바와 같이). 대안적인 실시 예들에서, 기준 구조들(147)은 디바이스 테이블(103) 내부로 연장 될 수 있다(예를 들어, 기준 구조는 디바이스 테이블(103) 내부로 들어갈(recess) 수 있다). 도 10에 도시된 실시 예에서, 기준 구조들(147)은 디바이스들(1)이 지지되는(supported) 레벨에 대해 상이한 수직 레벨(즉, 도 10에 도시된 z 축 상의 상이한 위치)에 위치된다. 디바이스들(1)을 지지하도록 구성된 디바이스 마운팅 로케이션들(137)은 실질적으로 지지 평면 내에 놓일 수 있다. 도 10에 도시된 실시 예에서, 기준 구조들(147)은 지지 평면과 실질적으로 평행한 평면으로부터 연장된다. 다른 실시 예들에서, 기준 구조들(147)은 지지 평면으로부터 연장 될 수 있다. 기준 구조들(147)은 지지 평면에 수직인(perpendicular) 방향으로 연장 될 수 있다.

기준 구조들(147) 중 적어도 2 개는 상이한 거리들만큼 디바이스 테이블(103)로부터 또는 디바이스 테이블 내부로 연장 될 수 있다. 예를 들어, 일부 실시 예들에서, 모든 기준 구조들은 디바이스 테이블(103)로부터 또는 디바이스 테이블(103) 내부로 연장 될 수 있다. 기준 구조(147)가 디바이스 테이블(103)로부터 또는 디바이스 테이블(103) 내부로 연장되는 거리는 기준 구조(147)의 높이로 참조 될 수 있다. 기준 구조(147)가 디바이스 테이블로부터 또는 디바이스 테이블 내부로 연장되는 거리는 지지 평면에 수직인 방향으로 거리가 되도록 간주될 수 있다. 도 10의 실시 예에서, 기준 구조(147)가 디바이스 테이블(103)로부터 연장되는 거리는 기준 구조(147)가 지지 평면과 실질적으로 평행한 평면으로부터 연장되는 거리로 간주될 수 있다. 기준 구조들(147)이 지지 평면으로부터 연장되는 실시 예들에서, 거리는 기준 구조들(147)이 지지 평면으로부터 연장되는 거리로 간주될 수 있다.

상이한 거리들만큼 디바이스 테이블(103)로부터 또는 디바이스 테이블(103)내부로 연장되는 기준 구조들(147)은 특징들의 위치(예를 들어, DUT(1)상의 전기적 접촉부들(3))의 위치가 기준 구조들(147)에 대해 결정될 수 있는 정확성을 유리하게 증가시킨다. 일부 실시 예들에서, 기준 구조들은 모두 대략적으로 동일한 거리만큼 디바이스 테이블(103)로부터 또는 디바이스 테이블 내부로 연장 될 수 있다. 그러나, 이러한 실시 예들에서, 상이한 높이들에 위치되는 전기적 접촉부들(3)을 정확하게 접촉시키는 것은 프로파일 결정 시스템(127)의 정확도 및 선형성에 의존 할 수 있다. 상이한 높이(즉, 상이한 거리들만큼 디바이스 테이블(103)로부터 또는 디바이스 테이블(103) 내부로 연장됨)에 기준 구조(147)를 배치함으로써, 상이한 높이들에서 기준들이 취해질 수 있다. 이는 프로파일링 결정 시스템(127)의 임의의 비선형성(non-linearity) 또는 스케일링 오차가 보상되도록하고, 상이한 높이들에 위치한 전기적 접촉부들(3)이 접촉되는 정확도가 향상 될 수 있다.

디바이스 테이블(103)에 대한 DUT(1)상의 전기적 접촉부(3)의 프로파일의 위치를 정확하게 결정하기 위해, 적어도 3 개의 기준 구조(147)를 디바이스 테이블 (103)상에 제공하는 것이 바람직 할 수 있다. 일부 실시 예들에서, 적어도 3개의 기준 구조들(147)이 제공 될 수 있다. 예를 들어, 도 10의 실시 예들에서, 8 개의 기준 구조들(147)이 제공된다.

도 11은 기준 구조(147)의 실시 예가 보다 상세하게 도시되어 있다. 도 11a 는 기준 구조(147)의 측면 뷰의 개략도이다. 도 11b 는 원근법(perspective)으로 도시된 기준 구조(147)의 개략도이다. 도 11c는 기준 구조(147)의 단부의 개략도이다.

기준 구조(147)는 필러(pillar)형 구조를 포함한다. 필러는 예를 들어, 약 2 내지 3 mm의 직경을 가질 수 있다. 기준 구조(147)는 실질적으로 구형의 팁(tip) 부분(149)을 포함한다. 구형의 팁 부분(149)은 실질적으로 평평한 림(rim)(151)에 둘러싸여있다. 구형의 팁 부분과 실질적으로 평평한 림은 디바이스 테이블(103)의 결정된 프로파일내의 쉽게 식별 가능한 특징들을 제공한다. 예를 들어, 구형의 팁 부분(149)과 실질적으로 평평한 림(151)은 프로파일 데이터에서 기하학적 함수를 맞추기가 비교적 쉽다. 따라서, 결정된 프로파일(예를 들어, DUT(1)상의 전기적 접촉부들(3))의 다른 특징들에 관한 기준 구조들(147)의 위치는 쉽게 식별 될 수 있다.

기준 구조(147)는 프로파일 결정 시스템(127)에 대한 기준 구조(147)의 가시성을 향상시키는 다른 특징들을 포함 할 수 있다. 예를 들어, 비스듬한 각들(예를 들어, 도 9에 도시된 프로파일 결정 시스템(127))에서 물체로부터 산란된 방사를 측정하는 프로파일 결정 시스템(127)은 프로파일링될 표면으로부터 상대적으로 많은 양의 방사를 산란시키는 물체들을 프로파일링 하는 경우에 특히 잘 작용할 수 있다. 기준 구조들(147)에는 기준 구조(147)로부터의 방사의 확산(diffuse) 산란을 증가시키는 역할을 하는 작은 스케일상들의 거칠기 특징들을 제공될 수 있다. 예를 들어, 기준 구조(147)에는 대략 50 마이크론 또는 미만의 스케일상의 거칠기 특징들을 제공 될 수 있다. 이는 프로파일 결정 시스템(127)에 대한 기준 구조(147)의 가시성을 향상시킬 수 있다.

일부 실시 예들에서, 기준 구조(147)에는 기준 구조(147)의 표면에 릿지들(ridges)이 제공 될 수 있다. 예를 들어, 릿지들은 대략 40 마이크론만큼 분리 될 수 있다. 릿지들은 거칠기 특징의 예시라고 고려 될 수 있다.

도 11에 도시된 기준 구조(147)는 기준 특징(feature)(153)을 포함한다. 기준 특징(153)은 프로브 단부가 기준 구조(147)와 접촉하게 될 기준 점을 마크(mark)한다. 기준 특징(153)은 프로브 단부(13, 15)의 크기와 대략 동일한 치수(dimension)를 가질 수 있다. 본 명세서에서 프로브 단부(13, 15)의 크기와 대략 동일한 치수를 갖는 기준 특징(153)에 대해 행해지는 임의의 참조는 기준 특징(153)이 프로브 단부(13,15)의 크기 오더(order)(또는 비교 가능한)의 치수를 가짐을 의미하는 것으로 해석되어야한다. 프로브 단부(13, 15)의 크기와 대략 동일한 치수를 갖는 기준 특징(153)은 정확히 동일한 크기를 갖는 특징으로 제한되어서는 안됨을 이해해야 한다. 하기에서 더 상세히 설명되는 바와 같이, 기준 특징(153)은 디바이스 테이블(103)에 대한 프로브(7)의 위치의 보정을 수행하기 위해 프로브 단부가 가져다 질 수 있는 점(point)으로서 의도된다.

도 11에 도시된 실시 예에서, 기준 특징(153)는 기준 구조의 그루브(groove)를 포함한다. 그루브는 실질적으로 원형이고 기준 구조(149)의 정점(apex) 주위로 연장된다. 예를 들어, 그루브(149)는 대략 150 마이크론의 직경을 가질 수 있다. 그루브의 깊이는 대략 10 마이크론 일 수 있다. 일부 실시 예들에서, 기준 특징(153)는 상이한 크기들의 복수의 원형인 그루브를 포함 할 수 있으며, 각각의 그루브는 기준 구조(147)의 정점 주위로 연장된다. 다른 실시 예들에서, 기준 특징(153)은 기준 구조(147)(예를 들어, 십자형을 형성하는 한 쌍의 홈) 상에 레이저로 엣치드(etched)된 마크, 기준 구조(147) 상에 마크(mark)된 크로스-헤어들(cross-hairs) 또는 일부 다른 특징을 포함 할 수 있다. 일반적으로, 기준 특징(153)은 검사(직접적인 육안 검사 또는 검사 기구(예를 들어, 카메라 또는 현미경)를 통한 검사)에 의해 분해 될 수 있는 임의의 특징을 포함 할 수 있다. 이를 통해 프로브 단부가 기준 특징(153)으로 마크(mark)된 기준점과 접촉하도록 가이드 될 수 있다.

상기 한 바와 같이, 기준 특징(153)은 디바이스 테이블(103)에 관한 프로브(7)의 위치의 보정에 사용될 수 있다. 전술한 바와 같이, 디바이스 테이블(103)에 의해 유지되는 DUT(1)상의 전기적 접촉부들(3)의 위치는 프로파일 결정 시스템(127)에 의해 디바이스 테이블(103)상의 기준 구조(147)에 관하여 결정된다. 프로브 단부들(13, 15)이 DUT(1)의 전기적 접촉부들과 접촉하게 되는 이동 메커니즘(122)의 구성을 결정하기 위해, 디바이스 테이블(103)과 관련한 프로브(7)의 위치를 결정하는 이동 메커니즘(122)을 정확하게 보정하는 것이 바람직하다.

이동 메커니즘(122)은 프로브(7)를 기준 구조(147)와 접촉시킴으로써 보정 될 수 있다. 디바이스 테이블(103)상의 기준 구조(147)의 위치가 알려져 있기 때문에, 프로브(7)를 기준 구조(147)와 접촉하게 함으로써 이동 메커니즘(122)을 보정하는데 사용될 수 있는 프로브(7)의 알려진 위치를 제공한다. 보정의 정확도를 높이기 위해, 프로브 단부(13, 15)는 기준 구조(147)상의 기준 특징(153)에 의해 마크되는 기준 점에서 또는 그 근방에서 기준 구조(147)와 접촉하게 될 수 있다. 전술 한 바와 같이, 기준 특징(153)는 프로브 단부(13, 15)의 크기에 유사한 크기를 가질 수 있다. 따라서, 기준 특징(153)는 프로브 단부가 정확하게 이동 될 수 있는 보다 정확한 기준 점을 제공한다. 예를 들어, 프로브 단부(13, 15)는 도 11c에 도시된 원형인 그루브(153) 내의 기준 구조와 접촉하도록 이동 될 수 있다.

예를 들어, 기준 특징(153)은 기준 구조(147)의 정점을 둘러 쌀 수 있다. 예를 들어, 기준 특징(153)이 기준 구조에서 원형인 그루브를 포함하는 실시 예들에서, 원형인 그루브는 기준 구조(147)의 정점 주위로 연장 될 수 있다(도 11c에 도시된 바와 같이). 기준 특징(153)은 실질적으로 기준 구조(147)의 정점에 있고 원형인 그루브의 경계 내에 있는 기준 점을 마크(mark)한다. 프로브 단부는 기준 구조(즉, 기준 점)의 정점과 접촉 될 수 있다.

기준 특징(153)은 기준 구조(147)의 볼록한 또는 돌출된 표면상에 제공 될 수 있다. 이는 프로브 단부가 의도하지 않게 기준 구조(147)의 다른 영역들과 접촉하게 될 가능성을 감소시킬 수 있다.

일부 실시 예들에서, 이동 메커니즘(122)은 프로브 단부(13, 15)를 기준 구조와 접촉하게 하기 위해 수동으로 작동 될 수 있다. 즉, 이동 메커니즘 (122)의 구성은 프로브 단부(13, 15)가 기준 구조(147)와 접촉 할 때까지 사람에 의해 조정될 수 있다. 테스트 시스템(101)은 기준 구조(147)에 대한 프로브 단부(13, 15)의 위치 결정을 허용하는 보정 시스템을 포함 할 수 있다. 예를 들어, 보정 시스템은 프로브 단부(13, 15)와 기준 구조(147)가 보여질 수 있는 카메라 또는 현미경을 포함 할 수 있다. 이동 메커니즘(122)은 보정 시스템을 통해 프로브 단부(13, 15)와 기준 구조(147)를 보면서 오퍼레이터(operator)에 의해 조정될 수 있다. 이동 메커니즘(122)는 프로브 단부(13,15)가 기준 구조(147)를 접촉할 때까지(예를 들어, 기준 특징(153)에 의해 마크된 기준점 또는 그 근처에서)조정 될 수 있다.

이는 디바이스 테이블(103)에 대한 프로브(7)의 알려진 위치를 결과로 가져오는 이동 메커니즘(122)의 알려진 구성에 대한 참조를 제공한다. 이는 디바이스 테이블(103)에 대한 프로브(7)의 다른 위치들이 결정되는 이동 메커니즘(122)의 다른 구성들이 결정되도록 허용 할 수 있다. 디바이스 테이블(103)에 대해 전기적 접촉부들(3)의 위치들을 알게되면, 프로브(7)는 요구되는 전기적 접촉부들(3)에 접촉하도록 정확하게 이동될 수 있다. 일부 실시 예들에서, 기준 구조(147)상의 기준 특징(153)은 프로파일 결정 시스템(127)에 의해 검출될 수 있다. 따라서, 이동 메커니즘(122)의 보정 중에 사용되는 기준 특징(153)의 위치는 DUT(1)의 전기적 접촉부들(3)의 프로파일에서 검출 될 수 있다. 이는 전기적 접촉부들(3)의 위치가 프로브(7)의 위치에 대해 결정되는 정확도를 향상시킬 수 있다.

일부 실시 예들에서, 프로브(7)의 복수의 프로브 단부들(13, 15)는 이동 메커니즘(122)의 추가 기준 구성들(configurations)을 제공하고 보정의 정확도를 향상시키기 위해 상이한 시간들에서 기준 구조(147)와 접촉 될 수 있다. 프로브(7)는 상이한 시간들에 복수의 상이한 기준 구조들(147)과 접촉하도록 하기 위해 이동 될 수 있어, 보정을 더 향상시킨다. 모든 방향으로 이동 메커니즘을 정확하게 보정하기 위해, 프로브(7)가 x, y 및 z 방향들의 상이한 위치들에 위치한 기준 구조들(147)과 접촉하게 되는 것이 바람직하다.

프로브 단부(13, 15)는 복수의 상이한 방향들(orientations)로 기준 구조(147)에 접촉되도록 가져올 수 있다. 예를 들어, 프로브(7)는 (예를 들어, 프로브가 z 축과 함께 형성하는 각도 θ 를 변화시킴으로써 및/또는 프로브가 x 축과 형성하는 각도 를 변화시킴으로써) 상이한 방향들로 (예를 들어, 적어도 4개의 상이한 방향들) 기준 구조(147)와 접촉하는 동안 회전될 수 있다. 프로브(7)의 상이한 방향들은 이동 메커니즘의 보정을 향상시킬 수 있는 추가 기준 위치들을 제공 할 수 있다.

기준 구조(147)에 대한 프로브 단부의 위치를 결정할 수 있게 구성된 보정 시스템이 프로브 단부 및 기준 구조(147)가 보여질 수 있는 카메라 또는 현미경을 포함하는 실시 예가 전술되었다. 일부 실시 예들에서, 보정 시스템은 다른 성분들을 포함 할 수 있다. 예를 들어, 보정 시스템은 프로파일 결정 시스템(129)을 포함 할 수 있으며, 프로파일 결정 시스템(129)은 프로브 단부가 기준 구조(147)를 향해 이동됨에 따라 기준 구조(147) 및 프로브 단부의 프로파일을 결정할 수 있다. 이는 오퍼레이터가 기준 구조(147)에 대한 프로브 단부의 위치를 결정하고 프로브 단부를 기준 구조(147)와 접촉하게 할 수 있다.

일부 실시 예들에서, 보정 시스템은 프로브 단부와 기준 구조 사이의 접촉을 검출하는 수단을 포함 할 수 있다. 예를 들어, 보정 시스템은 프로브 단부와 기준 구조 사이의 전기적 연속성을 검출하는 전기적 연속성 테스터를 포함 할 수 있다. 보정 시스템은 프로브 단부와 기준 구조 사이의 접촉을 검출하도록 구성된 프로브 및/또는 기준 구조상의 적어도 하나의 압력 센서를 포함 할 수 있다.

이동 메커니즘(122)의 보정은 프로브 단부들(13, 15)을 기준 구조(147)와 접촉시킬 필요 없이 업데이트 될 수 있다. 예를 들어, 일부 실시 예들에서, 이동 메커니즘(122)의 보정은 프로브(7)가 DUT(1)의 전기적 접촉부들(3)과 근접하게 될 때 업데이트 될 수 있다(예를 들어, DUT (1)의 테스트 동안). 프로파일 결정 시스템(129)은 프로브(7)의 프로브 단부들(13, 15)의 프로파일과 프로브 단부들(13, 15)이 근접한 전기적 접촉부들(3)의 프로파일을 결정할 수 있다. 결정된 프로파일은 전기적 접촉부들(3)에 대해 프로브 단부들(13, 15)의 위치를 결정하는데 사용될 수 있다. 이는 이동 메커니즘(122)의 현재 보정의 정확도를 결정하는데 사용될 수 있고, 필요에 따라 보정이 업데이트 될 수 있다. 예를 들어, 이동 메커니즘(122)의 보정은, 프로브(7)가 새로운 프로브(7)로 대체 된 이후에 업데이트 될 수 있다.

도 12는 2 개의 투시도로 도시된 마운트(104)의 실시 예의 개략도이다. 도 12에는 또한 마운트(104) 상에 위치 될 수 있는 디바이스 테이블(103)이 도시되어있다. 마운트(104)는 복수의 자유도들로 디바이스 테이블(103)의 이동을 제한하는 운동학적으로 제한된 마운트(104)이다. 예를 들어, 운동학적으로 제한된 마운트(104)는 모든 6 개의 자유도들로 디바이스 테이블(103)의 움직임을 제한 할 수 있다. 디바이스 테이블(103)의 이동을 제한함으로써, 디바이스 테이블(103)은 디바이스 테이블(103)의 정확한 위치 결정을 허용하는 반복 가능하고 제어된 방식으로 이동 될 수 있다. 일부 실시 예들에서, 디바이스 테이블(103)은 마운트(104)상의 고정된 위치에 유지 될 수 있고 프로브(7)는 디바이스 테이블(103)상의 상이한 요소들과 접촉하도록 하기 위해 디바이스 테이블(103) 주위로 이동 될 수 있다.

마운트(104)는 디바이스 테이블(103)의 아래 부분에 위치한 마운팅 점들(145)에 맞춰지는(fit into) 볼 지지부들(ball supports)(157)를 포함한다. 마운팅 점들(145)은 볼 지지부들(157)이 안착하는 V형 그루브들을 포함한다. 볼 지지부들(157)은 마운트(104)에 대한 디바이스 테이블(103)의 방향을 조절하도록 하기 위해 그루브 모양의 마운팅 점들(145)을 따라 슬라이드(slide) 할 수 있다. 각각의 볼 지지부들(157)은 볼 지지부들(157)이 안착하는 그루브 모양의 마운팅 점들(145)을 갖는 2 개의 접촉 점들을 갖는다. 3 개의 마운팅 점들(145) 및 3 개의 볼 지지부들(157)에는 총 6 개의 접촉 점들이 있다. 각각의 표면 접촉 점은 고유한 수직 방향을 갖는다. 6 개의 접촉 점들의 조합은 6 자유도들 에서 디바이스 테이블(103)의 움직임을 제한하는 역할을 한다.

마운트(104)는 진공 밀봉부(159)를 더 포함한다. 진공 밀봉부(159)는 디바이스 테이블(103)이 마운트(104)에 진공 클램핑되도록 할 수 있다. 다른 실시 예들에서, 디바이스 테이블(103)은 상이한 클램핑 메카니즘을 사용하여 마운트(104)에 클램프 될 수 있다. 예를 들어, 디바이스 테이블(103)은 장착부(104)에 자기적으로, 정전기적으로 또는 기계적으로 클램핑 될 수 있다. 진공 밀봉부는 진공 펌프가 마운트(104)를 통해 디바이스 테이블(103)상의 진공 포트들(139)과 유체 연결되도록 허용 할 수 있다.

마운트(104)는 클리닝(cleaning) 패드(161)를 더 포함한다. 클리닝 패드(161)는 프로브(7)의 프로브 단부들(13, 15)이 클린될 수 있는 표면을 제공한다. 예를 들어, 이동 메커니즘(122)은 프로브 단부(13, 15)로부터 먼지, 솔더 산화물(solder oxide) 또는 임의의 다른 부착물들을 제거하도록 작용할 수 있는 클리닝 패드(161) 위로 프로브 단부(13, 15)를 드래그 할 수 있다.

전기적 접촉부들(3)을 프로브(7)에 접촉시키기 전에, 적어도 하나의 디바이스들(1)상의 전기적 접촉부들(3)의 프로파일을 결정하도록 구성된 테스트 시스템 (101)의 실시 예가 전술되었다. 디바이스의 프로파일링 및 프로빙(probing)은 순차적인 스테이지들로 수행 될 수 있다. 예를 들어, 적어도 하나의 디바이스들(1)이 유지되는 디바이스 테이블(103)은 프로파일 결정 시스템(127)을 사용하여 초기에 프로파일링 될 수 있다. 이후에, 디바이스 테이블(103)은 적어도 하나의 프로브들(7)이 디바이스 테이블(103) 상에 위치한 DUT들(1)상의 전기적 접촉부들(3)와 접촉하게 되는 프로빙 스테이지로 이동 될 수 있다. DUT들(1)은 적어도 하나의 프로브들(7)을 사용하여 테스트 될 수 있다. 프로파일링 단계 중에 획득되는 디바이스 테이블(103)의 프로파일은 디바이스 테이블(103)상의 디바이스들(1)상의 전기적 접촉부들(3)과 접촉하기 위해 프로빙 스테이지 동안 사용될 이동 메커니즘(122)의 구성들을 결정하는데 사용된다.

테스트 시스템(101)의 처리량(throughput)을 향상시키기 위해, 제 2 디바이스 테이블(103)상의 디바이스들(1)이 프로빙되는 동안 제 1 디바이스 테이블(103)이 프로 파일링될 수 있다. 제 1 디바이스 테이블(103)이 프로파일링되면, 제 1 디바이스 테이블(103)상의 디바이스들(1)이 프로빙 될 수 있도록 프로빙 스테이지로 이동 될 수 있다. 제 1 디바이스 테이블(103)상의 디바이스들(1)이 프로빙되는 동안, 제 3 디바이스 테이블(103)은 제 3 디바이스 테이블(103)상의 디바이스들(1)의 프로빙을 준비하기 위해 프로파일 링 될 수 있다.

도 6의 테스트 시스템(101)은 이동 스테이지(106)를 포함한다. 예를 들어, 이동 스테이지는 프로파일링 스테이지와 프로빙 스테이지 사이에서 디바이스 테이블들(103)을 이동 시키도록 작동 가능한 선형 이동 스테이지(106) 일 수 있다.

디바이스 테이블(103)이 프로파일 결정 시스템(127)에 의해 프로파일된 이후에, 프로빙 스테이지 동안 사용될 이동 메커니즘(122)의 구성들이 결정된다(예를 들어, 컨트롤러에 의해). 프로빙 스테이지동안, 이동 메커니즘(122)은 프로브(7)의 프로브 단부들(13,15)들이 프로브 테이블(103)에 위치한 DUT들 상의 복수의 상이한 전기적 접촉부들(3)과 접촉되도록 하기위해서 디바이스 테이블(103) 및 프로브(7)의 하나 또는 모두를 복수의 상이한 위치들 및/또는 방향으로 이동 시킬 수 있다.

프로빙 스테이지 이전에, 최단 시간 내에 테스트 될 전기적 접촉부들의 각각과 접촉하고자 하는 이동 메커니즘의 구성들의 시퀀스가 결정될 수 있다. 예를 들어, 프로빙 스테이지를 수행하는 데 필요한 시간을 최소화하는 시퀀스를 찾기 위해 가능한 이동 메커니즘 시퀀스들의 글로벌 서치(global search)가 수행 될 수 있다. 유전(genetic) 알고리즘이나 시뮬레이트된 어닐링(annealing) 알고리즘과 같은 알고리즘을 사용하여 이동 메커니즘 구성들의 최적의(optimum) 시퀀스를 서치(search) 할 수 있다.

프로브(7) 및/또는 프로브 테이블(103)의 일부 형태들의 이동은 다른 형태들의 이동보다 빠르게 수행 될 수 있다. 예를 들어, 프로브(7)의 회전은 프로브(7)의 변환보다 수행하는데 더 오래 걸릴 수 있다. 따라서, 프로빙 스테이지 동안 프로브(7)의 적은 수의 회전을 포함하는 솔루션이 요구 될 수 있다. 예를 들어, 프로빙 스테이지 동안 프로브(7)의 상이한 각도 방향들(angular orientations)의 총 개수(number)가 상대적으로 적은 솔루션들이 검색 될 수 있다.

바람직하지 않은 방식으로 전기적 접촉부들과의 접촉을 달성하는 프로브 테이블(103)에 대한 프로브(7)의 방향들(orientations)이 있을 수 있다. 예를 들어, 프로브(7)의 일부 구성들은 전기적 접촉들부(3)상의 프로브 단부들(13, 15)의 미끄러짐의 위험성이 있다. 프로브(7)의 미끄러짐은 프로브 단부들(13, 15) 중 하나가 전기적 접촉부들(3)으로부터 분리되게 할 수 있다. 프로브 단부들(13, 15)이 전기적 접촉부들(3) 상에서 미끄러지는 가능성들을 줄이기 위해 프로브 단부들(13, 15)이 전기적 접촉부(3)상의 가장 높은 점에 상대적으로 가까이 위치한 프로브 방향들을 찾는 것이 바람직 할 수 있다.

일부 실시 예들에서, 테스트 시스템(101)은 복수의 프로브들(7)을 포함 할 수 있다(도 6에 도시 된 바와 같이). 복수의 프로브들은 동시에 싱글 디바이스 테이블(103) 상에 위치한 상이한 DUT들(1)을 테스트하는데 사용될 수 있다. 추가 적으로 또는 대안적으로, 복수의 프로브들(7)이 상이한 전기적 접촉부들(3)을 통해 싱글 DUT(1)를 동시에 테스트하는데 사용될 수 있다. 이는 싱글 DUT(1)를 테스트하는데 필요한 시간의 양 및/또는 디바이스 테이블(103) 상에 위치하는 모든 DUT들(1)을 테스트하는 데 필요한 시간을 감소시킬 수 있다. 따라서, 테스트 시스템(101)의 처리량이 향상 될 수 있다.

복수의 디바이스들(1)의 자동화된 테스트를 허용하는 테스트 시스템에 대한 다양한 향상들이 전술되었다. 샘플링 모듈(18), 방사 소스 및 딜레이 라인(예를 들어, 도 4에 도시 된 바와 같은)의 본 발명의 개선점들이 본 명세서에서 고려되며 도 13 내지 도 15를 참조하여 이하에서 설명 될 것이다.

도 13은 본 발명의 일 실시 예에 따른 테스트 시스템(201)의 일부의 개략도이다. 도 13에 도시 된 테스트 시스템(201)은 도 4를 참조하여 전술한 테스트 시스템과 유사 할 수 있고 동일하거나 유사한 성분들을 포함 할 수 있다.

테스트 시스템(201)은 샘플링 모듈(203)을 포함한다. 샘플링 모듈(203)은 제 1 및 제 2 광전도성 요소들(204), 신호 발생기(도 13에 미도시) 및 신호 샘플러(도 13에 미도시)를 포함한다. 샘플링 모듈(203)은 도 4를 참조하여 전술한 샘플링 모듈(18)과 유사하기 때문에 더 이상 상세하게 설명하지 않는다.

샘플링 모듈은 동축 케이블(205)을 통해 프로브(207)에 연결된다. 프로브 (207)는 DUT(1)상의 전기적 접촉부들(3)과 접촉하게 된다. 샘플링 모듈(203)로부터의 신호들은 프로브(207)를 통해 DUT(1)에 입력되고 DUT(1)로부터의 신호 반사들은 분석을 위해 샘플링 모듈로 리턴된다.

테스트 시스템(201)은 방사 소스(209), 빔 스플리터(211) 및 딜레이 라인(213)을 더 포함한다. 예를 들어, 방사 소스(209)는 근적외선 방사(near-infrared)(예를 들어, 약 800 nm, 약 1000 nm 또는 약 1560 nm의 파장을 갖는)를 방출(emit) 할 수 있는 레이저를 포함 할 수 있다. 방사 소스(209)로부터 방출된 방사 빔(210)은 빔 스플리터(211) 상에 입사된다. 방사 빔(210)은 펄스 방사 빔 일 수 있다. 예를 들어, 방사 빔의 펄스들은 대략 1 피코세컨드(picosecond) 미만의 펄스 폭들을 가질 수 있다. 빔 스플리터(211)는 방사 빔(210)을 발생빔(215)과 수신 빔(217)으로 분할한다. 발생 빔(215)과 수신 빔(217)은 광섬유들(207)에 결합되어 샘플링 모듈(203)로 전송된다. 샘플링 모듈(203)에서, 발생 빔은 제 1 광전도성 요소(204)에 입사되도록 향하고, 수신 빔은 제 2 광전도성 요소(204)에 입사하도록 향한다.

딜레이 라인(213)은 수신 빔(217)의 광학적 경로에 위치하며, 발생 빔(215)의 펄스들과 수신 빔(217)의 펄스들 사이에 광학적 딜레이를 도입하도록 구성된다. 딜레이 라인(213)은 도 4를 참조하여 전술된 딜레이 라인(37)과 유사 할 수 있으며, 이동 스테이지(도 13에 미도시) 상에 마운트된 적어도 하나의 반사기들(reflectors)을 포함 할 수 있다. 이동 스테이지는 발생 및 수신 빔(215, 217) 사이의 광학적 딜레이를 스캔하기 위해 이동 될 수 있다.

종래 기술의 딜레이 라인 배치는 별개의 슬로우 스캐닝 딜레이 라인(slow scanning delay line) 및 고속 스캐닝 딜레이 라인(fast scanning delay line)을 포함한다. 고속 스캐닝 딜레이 라인은 검류계 구동(driven) 딜레이 라인 일 수 있다. 이러한 배치에서, 고속 스캐닝 딜레이 라인은 충분히 큰 딜레이 시간들의 범위를 제공하지 못할 수 있다. 예를 들어, 고속 스캐닝 딜레이 라인은 약 50 피코세컨드의 최대 광학적 딜레이를 도입 할 수 있다. 종래 기술의 배치에서, 데이터 세그먼트(segment)는 50 피코세컨드 범위의 딜레이 시간들(고속 스캐닝 딜레이 시간의 최대 광학적 딜레이에 대응하는)에 걸쳐 간주될 수 있고, 그런 다음 저속 스캐닝 딜레이 라인은 또 다른 50 피코세컨드 범위의 딜레이 시간들에 걸쳐 또 다른 데이터 세그먼트를 얻기 위해 이동 될 수 있다. 그런 다음 최대 데이터 세트(full data set)를 얻기 위해 서로 다른 데이터 세그먼트들이 함께 결합(concatenated)된다. 저속 스캐닝 딜레이 라인의 상이한 위치들에서 복수의 상이한 데이터 세트들을 획득하는 프로세스는 최대 데이터 세트를 획득하기 위해 큰 획득(acquisition) 시간을 초래할 수 있다.

도 13에 도시된 실시 예에서, 단지 하나의 딜레이 라인(213)만이 사용된다. 딜레이 라인(213)은 검류계 구동 딜레이 라인을 사용하여 얻은 속도에 비교할 수 있는 속도들로 넓은 범위의 딜레이 시간들에 걸쳐 스캐닝 할 수 있다. 딜레이 라인(213)은 딜레이 라인(213)에 의해 도입된 광학적 딜레이를 변화 시키도록 하기 위해 반사기를 이동 시키도록 구성된 동기 선형 모터를 포함하는 다이렉트 구동 딜레이 라인(a direct drive delay line)이다. 선형 모터는 브러시가 없어 모터의 마찰을 줄이고 효율을 향상시킨다. 이동 스테이지는 고품질 크로스드 롤러(crossed-roller) 베어링 또는 에어-베어링(air-bearing)을 포함 할 수 있다. 이와 반대로, 종래 기술의 딜레이 라인 배치는 이동 스테이지의 최고 속도 및 가속도를 제한하는 볼-스크류(ball-screw) 구동을 사용한다. 볼-스크류는 또한 본 명세서에서 고려되는 다이렉트-구동 딜레이 라인에 의해 회피되는 일정 레벨의 백래시(backlash)를 도입한다.

본 명세서에서 고려된 바와 같이 다이렉트 구동 라인을 사용하여 얻을 수 있는 측정의 전체적인 획득 시간은 종래 기술의 배치들과 관련하여 크게 향상 될 수 있다. 예를 들어, 획득 시간은 종래 기술 배치들로 달성 할 수 있는 것보다 60 배 정도 더 빠르다.

도 13의 테스트 시스템(201)은 디지털 샘플링 모듈(219)을 더 포함한다. 디지털 샘플링 모듈(219)은 딜레이 라인(213)으로부터의 제 1 신호(221)를 수신하고 샘플링 모듈(203)로부터의 제 2 신호(223)를 수신한다. 디지털 샘플링 모듈(219)은 제 1 및 제 2 신호들(221, 223)를 동시에 샘플링하고 샘플링 모듈로부터의 데이터가 딜레이 라인(213)에 의해 도입된 특정 딜레이 시간에 할당 될 수 있도록 두 신호들 간의 등록을 유지한다. 디지털 샘플링 모듈은 컴퓨터 일 수 있는 컨트롤러(225)와 인터페이스 한다. 컨트롤러(225)는 디지털 샘플링 모듈(219)에 의해 샘플링된 데이터를 저장할 수 있다.

도 14는 본 발명의 일 실시 예에 따른 테스트 시스템의 일부를 형성하는 딜레이 라인 배치의 개략도이다. 도 14에 도시된 배치는 방사 빔(303)을 방출하는 방사 소스(301)를 포함한다. 방사 빔(303)은 방사 빔을 발생 빔(307) 및 수신 빔(309)으로 분할하는 빔 스플리터(305)에 입사한다. 발생 빔(307) 및 수신 빔(309)은 모두 딜레이 라인 배치에 제공된다. 딜레이 라인 배치는 발생 빔(307)을 수신하는 제 1 반사 유닛(311) 및 수신 빔(309)을 수신하는 제 2 반사 유닛(313)을 포함한다. 제 1 및 제 2 반사 유닛(311, 313)은 각각 싱글 반사기 또는 복수의 반사기들을 포함 할 수 있다. 제 1 및 제 2 반사 유닛(311, 313)은 코너 큐브 반사기들을 포함 할 수 있다.

제 1 및 제 2 반사기 유닛들(311, 313)은 이동가능한 스테이지(315)상에 마운트 된다. 이동가능한 스테이지(315)는 제 1 방향(317) 및 제 2 방향(319)로 이동 가능하다. 제 1 방향으로의 이동가능한 스테이지(315)의 이동은 발생 빔(307)의 광학적 경로 길이를 증가시키고 수신 빔(309)의 광학적 경로 길이를 감소시킨다. 제 2 방향(319)으로의 이동 가능한 스테이지(315)의 이동은 발생 빔(307)의 광학적 경로 길이를 감소시키고 수신 빔(309)의 광학적 경로 길이를 증가시킨다.

도 14에 도시된 배치에서, 이동 가능한 스테이지(309)의 이동은 발생 및 수신 빔들의 광학적 경로 길이들을 반대 방향들로 변화시킨다. 결과적으로, 제 1 거리(distance) 만큼 이동 가능한 스테이지(309)의 이동은 제 1 거리의 적어도 2 배인 발생 및 수신 빔의 광학적 경로 길이들의 차이를 도입한다. 따라서, 발생 빔과 수신 빔들(종래 기술 배치들에 관련된)사이의 광학적 딜레이를 주어진 양만큼 변경하기 위해서는 이동 가능한 스테이지의 보다 적은 이동이 요구된다. 이는 광학적 딜레이의 보다 빠른 스캐닝을 유리하게 허용한다. 따라서 주어진 측정이 수행되는 획득 시간이 상당히 줄어들 수 있다.

도 14의 실시 예에서, 딜레이 라인 배치는 발생빔(307) 및 수신 빔(309)의 광학적 경로들에 위치한 프리즘들(321)(예: 루프 프리즘들)을 더 포함한다. 프리즘들은 제 1 및 제 2 반사기 유닛들로 방사를 반사시켜 방사 펄스들이 반사기 유닛들(311, 313)에서 복수의 반사들을 겪도록 할 수 있다. 반사기 유닛들(311, 313)에서 방사의 펄스들이 복수의 반사들을 야기함으로써 딜레이 라인 배치를 통해 펄스들의 전체 광학적 경로들이 증가한다. 이는 발생 빔과 수신 빔의 펄스들 사이에 도입되는 광학적 딜레이를 증가시킬 수 있다.

딜레이 라인 배치로부터 출력되는 발생 빔(307) 및 수신 빔 (309)은 커플러들(couplers)(323)에 의해 광섬유들(321)에 결합된다. 광섬유들(321)은 발생 빔 및 수신 빔을 샘플링 모듈로 전송 할 수 있다.

도 15는 본 발명의 일 실시 예에 따른 테스트 시스템의 일부를 형성 할 수 있는 방사 피드백 시스템의 개략도이다. 도 15에 도시된 배치는 방사 빔(403)을 방출하는 방사 소스(401)(예를 들어, 레이저)를 포함한다. 방사 빔(403)은 광섬유 (405)에 결합된다. 광섬유(405)는 샘플링 모듈에 방사 빔(403)을 전송하는데 사용될 수 있다(다른 실시 예들을 참조하여 상술 한 바와 같이). 광섬유(405)의 파이버 결합(fibre coupling) 효율은 시간에 따라 변할 수 있다. 예를 들어, 파이버(405)의 온도 변화 또는 방사 빔(403)을 파이버(405)에 결합시키는데 사용되는 광학계의 크리프(creep)와 같은 다른 요인들의 변화는 시간에 따른 결합 효율의 변화를 초래할 수 있다.

광섬유(405)의 섬유 결합(fibre coupling) 효율의 변화들은 광섬유(405)(및 샘플링 모듈에 제공 될 수 있는)로부터 출력되는 방사 빔의 출력을 변화시킨다. 광섬유(405)로부터 출력되고 샘플링 모듈에 제공 될 수 있는 방사의 실질적으로 일정한 평균 전력을 유지하는 것이 바람직 할 수 있다.

광섬유(405)로부터 출력되는 방사의 전력을 안정화시키기 위해, 방사 피드백 시스템이 제공된다. 방사 피드백 시스템은 방사 센서(409), 감쇠기(attenuator)(413) 및 컨트롤러(411)를 포함한다. 광섬유(405)로부터 출력된 방사 빔(403)은 빔 스플리터(407)에 입사한다. 빔 스플리터(407)는 방사 빔의 제 1 부분(408)을 방사 센서(409)로 향하게 한다. 예를 들어, 방사 빔의 제 2 부분(410)은 샘플링 모듈에 제공 될 수 있다.

방사 센서(409)는 광섬유(405)로부터 출력되는 방사의 세기를 검출하도록 구성된다(방사는 방사의 펄스들을 포함 할 수 있다). 감쇠기(413)는 방사 빔이 파이버(fiber)(405) 내로 결합되기 전에 방사 소스(401)로부터 방출되는 방사 빔의 광학적 경로 내에 위치된다. 감쇠기(413)는 방사 빔의 세기를 조정 가능한 양만큼 감소시키도록 구성된다. 컨트롤러(411)는 방사 센서(409)에 의한 방사 빔의 세기의 측정들에 응답하여 감쇠기가 방사 빔의 세기를 감소시키는 양을 조정하도록 구성된다. 예를 들어, 방사 센서(409)가 방사 빔(403)의 세기의 증가를 검출하면, 컨트롤러(411)는 감쇠기(413)가 방사 빔(403)을 감쇠시키는 양을 증가시키도록 작용할 수 있다. 방사 센서(409)가 방사 빔(403)의 세기의 감소를 검출하면, 컨트롤러(411)는 감쇠기(413)가 방사 빔(403)을 감쇠시키는 양을 감소 시키도록 작용할 수 있다. 따라서, 방사 피드백 시스템은 광섬유(405)로부터 출력되는 방사 빔의 실질적으로 일정한 평균 전력을 유지하도록 작용할 수 있다.

방사 빔은 펄스 될 수 있고, 방사 피드백 시스템은 방사 빔의 평균 전력이 실질적으로 일정하게 유지되도록 작용할 수 있으며, 평균은 적어도 1 펄스 주기 동안 취해진다. 방사 피드백 시스템은 개별적으로 펄스들의 일시적인 프로파일을 변경시키지 않을 수 있다. 일부 실시 예들에서, 방사 빔의 펄스 반복 비율은 대략 100 MHz(즉, 10 나노세컨드 펄스 주기) 일 수 있다. 방사 피드백 시스템은 대략 1 KHz 미만의 주파수들에서 전력 불안정성을 줄이기 위해 작용할 수 있다.

컨트롤러(411)는 비례-적분-미분(proportional-integral-derivative)(PID) 컨트롤러를 포함 할 수 있다. 감쇠기(413)는 방사 빔(403)의 전압-제어된 감쇠를 제공하기 위해 편광기(polarizer)와 결합 될 수 있는 액정 가변 리타더(retarder)를 포함 할 수 있다. 다른 실시 예들에서, 상이한 형태의 감쇠기가 사용될 수 있다. 예를 들어, 감쇠기(413)는 전동 가변 중성 - 밀도 필터 휠(motorised variable neutral-density filter wheel), 음향 - 광학 변조기(acousto-optic modulator) 또는 전기 - 광학 변조기(electro-optic modulator)를 포함 할 수 있다.

일부 실시 예들에서, 테스트 시스템의 적어도 하나의 광학적 성분들은 섬유-기반(fibre-based) 일 수 있다. 예를 들어, 본 명세서에 기술된 임의의 방사 소스들은 섬유-레이저(fiber-laser)를 포함 할 수 있다. 부가적으로 또는 대안적으로, 본 명세서에 기술된 임의의 빔 스플리터 또는 방사는 광섬유를 기반으로 할 수 있다. 일부 실시 예들에서, 딜레이 라인의 적어도 하나의 성분들은 광섬유를 기반으로 할 수 있다. 섬유-기반(fiber-based) 딜레이 라인은(예를 들어 압전(piezoelectric) 보빈들(bobbins)을 사용하여) 스트레치된(stretched) 광섬유의 부분을 포함 할 수 있다. 그러나, 섬유-기반 딜레이 라인은 본 명세서에서 기술된 것과 같은 자유-공간(free-space) 딜레이 라인을 사용하여 가능한 딜레이 시간들의 범위를 달성하지 못할 수 있다. 따라서, 딜레이 라인을 포함하는 테스트 시스템은 광섬유들을 기반으로 하는 모든 광학적 성분들을 가질 수 없다.

발생 및 수신 빔 사이의 광학적 딜레이가 2 개의 레이저 간의 동기화를 조정함으로써 조정될 수 있는 이중 레이저 시스템을 포함하는 실시 예에서, 발생 및/또는 수신 빔의 전체 경로가 광섬유들을 기반으로 하는 것이 가능하다.

테스트 시스템의 다양한 독창적인 측면이 전술되었으며 본 발명의 특정 실시 예와 관련하여 도면에 도시되어있다. 기술된 및/또는 도시된 측면들 중 어느 것도 일 실시 예에서 결합 될 수 있다는 것을 이해할 것이다. 예를 들어, 일 실시 예의 적어도 하나의 특징은 다른 실시 예의 적어도 하나의 특징과 결합 될 수 있다. 적어도 하나의 독창적인 측면들을 포함하는 일부 실시 예가 설명되었지만, 단지 하나의 독창적인 측면만을 포함하는 실시 예도 본 명세서에서 고려 될 수 있다. 일반적으로, 기술된 실시 예들의 임의의 특징들은 단독으로 사용될 수 있거나 기술된 실시 예들의 임의의 다른 특징들과 임의의 조합으로 사용될 수 있다.

본 발명의 특정 실시 예들이 기술되었지만, 본 발명은 기술된 것과 다르게 실시 될 수 있다는 것을 이해할 것이다. 전술한 것은 설명을 위한 것이지 제한적인 것은 아니다. 따라서, 이하 설명된 청구 범위의 범주를 벗어나지 않고 설명된 본 발명에 대한 수정이 이루어질 수 있음은 당업자에게 명백 할 것이다.

Claims (33)

- 복수의 전기적 접촉부들(contacts)을 갖는 디바이스를 테스트 하기 위한 테스트 시스템에 있어서, 상기 테스트 시스템은:

적어도 하나의 피 검사 디바이스(device under test)를 유지하도록 작동 가능한 디바이스 테이블;

피 시험 디바이스의 전기적 접촉부와 접촉하기 위한 적어도 하나의 프로브 단부(end)를 포함하는 프로브;

상기 적어도 하나의 프로브 단부를 피 시험 디바이스의 적어도 하나의 전기적 접촉부들에 접촉하게 하기 위해 상기 디바이스 테이블과 상기 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 이동 메커니즘(mechanism); 및

피 시험 디바이스의 상기 전기적 접촉부들의 프로파일(profile)을 결정하도록 구성된 프로파일 결정 시스템을 포함하는 테스트 시스템.

- 제 1 항에 있어서, 상기 프로파일 결정 시스템은:

피 검사 디바이스의 적어도 일부(portion)를 방사(radiation)로 조명(illuminate)하도록 구성된 방사 소스;

상기 피 시험 디바이스의 전기적 접촉부들로부터 산란된(scattered) 방사(radiation)를 검출하도록 구성된 방사 센서; 및

상기 검출된 산란된 방사(radition)로부터 피 시험 디바이스의 상기 전기적 접촉부들의 프로파일을 결정하도록 구성된 컨트롤러(controller)를 포함하는 테스트 시스템.

- 제 2 항에 있어서, 상기 방사 센서는 상이한 양들(amounts)만큼 상기 디바이스 테이블로부터 멀어 지도록 연장되는 상기 피 시험 디바이스의 상이한 부분(parts)들이 상기 방사 센서의 시야각 내의 상이한 위치들에 나타나도록 배치되는(arranged) 테스트 시스템.

- 제 3 항에 있어서, 상기 방사 센서는 상기 방사 소스(source)로부터 방출된 방사(radiation)의 전파(propagation) 방향에 대해 비스듬한(oblique) 각도로 향하는(orientated) 테스트 시스템.

- 제 2 항 내지 제 4 항 중 어느 한 항에 있어서, 상기 방사 소스는 피 시험 디바이스의 스트립(strip)을 방사 스트립으로 조명하도록 구성된 테스트 시스템.

- 제 5 항에 있어서, 상기 방사 센서는 상기 방사 스트립 내에 놓이는 전기적 접촉부들로부터 산란된 방사를 검출하도록 구성되며, 상기 컨트롤러는 상기 피 시험 디바이스의 상기 조명된 스트립 내에 있는 상기 피 시험 디바이스의 점들의 높이를 결정하도록 구성되는 테스트 시스템.

- 제 6 항에 있어서, 상기 이동 메커니즘은 상기 피 시험 디바이스 위로 상기 방사 스트립을 스캔(scan)하기 위해 상기 디바이스 테이블 및 상기 방사 소스 중 하나 또는 모두를 이동 시키도록 작동 가능하고, 상기 컨트롤러는 피 시험 디바이스의 전기적 접촉부들의 프로파일을 결정하기 위해 상기 방사 스트립의 상이한 위치들에서 상기 피 시험 디바이스의 점들의 결정된 높이들을 결합(combine)하도록 구성된 테스트 시스템.

- 선행하는 어느 한 항에 있어서, 상기 디바이스 테이블은 상기 디바이스 테이블로부터 또는 상기 디바이스 테이블 내부로 연장되는 복수의 기준 구조들을 포함하고, 상기 프로파일 결정 시스템은 상기 기준 구조들의 위치에 대해 피 시험 디바이스의 전기적 접촉부들의 프로파일 위치를 결정하도록 구성되는 테스트 시스템.

- 제 8 항에 있어서, 상기 기준 구조들은 상기 디바이스 테이블로부터 연장되고, 상기 적어도 2 개의 기준 구조들은 상이한 거리들(distances)만큼 상기 디바이스 테이블로부터 연장되는 테스트 시스템.

- 제 8 항 또는 제 9 항에 있어서, 상기 이동 메커니즘은 상기 프로브 단부들 중 적어도 하나가 상기 기준 구조들 중 하나와 접촉하도록 상기 디바이스 테이블 및 상기 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 테스트 시스템.

- 제 10 항에 있어서, 상기 기준 구조에 대한 상기 적어도 하나의 프로브 단부의 위치 결정을 허용하도록 구성된 보정(calibration) 시스템을 더 포함하는 테스트 시스템.

- 선행하는 어느 한 항에 있어서, 상기 프로파일 결정 시스템은 피 시험 디바이스의 전기적 접촉부에 대한 프로브 단부의 위치를 결정하도록 추가로 구성되는 테스트 시스템.

- 선행하는 어느 한 항에 있어서, 상기 피 검사 디바이스의 상기 전기적 접촉부들의 상기 결정된 프로파일로부터, 상기 적어도 하나의 프로브 단부를 상기 피 시험 디바이스의 적어도 하나의 전기적 접촉부와 접촉하게 하는 상기 이동 메커니즘의 구성을 결정하도록 구성된 컨트롤러를 더 포함하는 테스트 시스템.

- 복수의 전기적 접촉부들을 갖는 디바이스를 테스트 하기 위한 테스트 시스템에 있어서, 상기 테스트 시스템은:

적어도 하나의 피 시험 디바이스를 유지하도록 작동 가능한 디바이스 테이블;

피 시험 디바이스의 전기적 접촉부들과 접촉하기 위한 적어도 하나의 프로브 단부를 포함하는 프로브; 및

상기 적어도 하나의 프로브 단부를 피 시험 디바이스의 적어도 하나의 전기적 접촉부에 접촉하게 하기 위해 상기 디바이스 테이블 및 상기 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 이동 메커니즘;

상기 디바이스 테이블은 상기 디바이스 테이블로부터 또는 상기 디바이스 테이블 내부로 연장되는 복수의 기준 구조들을 포함하는 테스트 시스템.

- 제 14 항에 있어서, 상기 기준 구조들 중 적어도 2 개는 상이한 거리들만큼 상기 디바이스 테이블로부터 또는 상기 디바이스 테이블 내부로 연장되는 테스트 시스템.

- 제 14 항 또는 제 15 항에 있어서, 상기 이동 메커니즘은 상기 프로브 단부 중 적어도 하나가 상기 기준 구조들 중 하나와 접촉하도록 상기 디바이스 테이블 및 상기 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 테스트 시스템.

- 제 16 항에 있어서, 상기 기준 구조에 대한 상기 적어도 하나의 프로브 단부의 위치 결정을 허용하도록 구성된 보정 시스템을 더 포함하는 테스트 시스템.

- 제 16 항 또는 제 17 항에 있어서, 상기 기준 구조들 중 적어도 하나는 상기 기준 구조 상에 기준점을 마크(mark)하는 기준 특징을 포함하고, 상기 이동 메커니즘은 상기 프로브 단부들 중 적어도 하나가 상기 기준점과 접촉하도록 상기 디바이스 테이블 및 상기 프로브 중 하나 또는 모두를 이동 시키도록 작동 가능한 테스트 시스템.

- 제 18 항에 있어서, 상기 기준 특징은 기준 구조에 형성되고 상기 기준 구조의 정점(apex) 주위로 연장되는 실질적으로 원형인 그루브(groove)를 포함하는 테스트 시스템.

- 제 19 항에 있어서, 상기 기준 특징은 기준 구조에 형성된 복수의 실질적으로 원형인 그루브를 포함하고, 각각의 그루브는 상기 기준 구조의 정점 주위로 연장되는 테스트 시스템.

- 제 14 항 내지 제 20 항 중 어느 한 항에 있어서, 상기 기준 구조들 중 적어도 하나는 실질적으로 구형인 팁(tip) 부분(portion)을 포함하는 테스트 시스템.

- 제 21 항에 있어서, 상기 구형인 팁 부분은 실질적으로 평평한 림(rim)으로 둘러싸여있는 테스트 시스템.

- 제 14 항 내지 제 22 항 중 어느 한 항에 있어서, 상기 기준 구조들 중 적어도 하나는 50 마이크론(microns) 또는 미만 스케일의 거칠기(roughness) 특징을 갖는 표면을 포함하는 테스트 시스템.

- 선행하는 어느 한 항에 있어서, 상기 디바이스 테이블은 복수의 피 시험 디바이스를 유지하도록 작동하는 테스트 시스템.

- 선행하는 어느 한 항에 있어서, 상기 디바이스 테이블이 마운트된 운동학적으로(kinematically) 제한된 마운트(mount)를 더 포함하며, 상기 운동학적으로 제한된 마운트는 상기 디바이스 테이블의 이동을 복수의 자유도(degrees of freedom)들로 제한하도록 구성되는 테스트 시스템.

- 선행하는 어느 한 항에 있어서, 상기 디바이스 테이블로부터 피 시험 디바이스를 자동으로 로드(load) 및 언로드(unload) 할 수 있는 로딩 디바이스를 더 포함하는 테스트 시스템.

- 선행하는 어느 한 항에 있어서, 상기 테스트 시스템은:

사용시에 신호가 상기 피 시험 디바이스의 전기적 접촉을 통해 피 검사 디바이스 내부로 향하도록 신호를 생성하여 상기 신호를 상기 프로브 단부들 중 적어도 하나를 통과하도록 구성된 신호 발생기; 및

사용시에 상기 피 시험 디바이스에서 반사되고 프로브 단부를 통과하는 신호가 상기 신호 샘플러에 의해 샘플링되도록 상기 프로브 단부들 중 적어도 하나를 통과하는 신호를 샘플링하도록 구성된 신호 샘플러를 더 포함하는 테스트 시스템.

- 제 27 항에 있어서, 상기 신호 발생기는 0.01 GHz 내지 10 THz 범위의 주파수 성분들을 갖는 광대역 신호를 생성하도록 구성되는 테스트 시스템.

- 제 27 항 또는 제 28 항에 있어서, 상기 신호 발생기는:

펄스 방사 소스;

상기 펄스 방사 소스로부터의 방사 펄스를 수신하도록 배치되고 상기 펄스 방사 소스로부터의 조사(irradiation)에 응답하여 신호 펄스를 출력하도록 구성된 제 1 신호 변환 디바이스; 및

상기 신호 펄스를 상기 제 1 신호 변환 디바이스로부터 상기 프로브 단부들 중 적어도 하나를 통해 향하도록 구성된 전송 선 배치(transmission line arrangement)를 포함하는 테스트 시스템.

- 제 29 항에 있어서, 상기 신호 샘플러는:

상기 펄스 방사 소스로부터의 방사 펄스를 수신하도록 배치되고 상기 펄스 방사 소스로부터의 조사에 응답하여 상기 제 2 신호 변환 디바이스에서 수신된 신호 펄스를 샘플링하는 제 2 신호 변환 디바이스;

상기 전송 선 배치는 피 시험 디바이스로부터 반사되거나 피 시험 디바이스를 통해 전송되고 상기 프로브 단부들 중 적어도 하나를 통과하는 신호 펄스를 상기 제 2 신호 변환 디바이스로 향하도록 구성되는 테스트 시스템.

- 디바이스를 테스트 하기 위한 테스트 시스템에 있어서, 상기 테스트 시스템은:

발생 방사 빔 및 수신 방사 빔을 제공하도록 구성된 펄스 방사 소스 - 여기서, 상기 발생 방사 빔 및 상기 수신 방사 빔은 펄스 방사 빔들임 -;

상기 발생 방사 빔의 펄스를 수신하도록 배치되고 상기 발생 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 출력하도록 구성된 제 1 신호 변환 디바이스;

상기 수신 방사 빔의 펄스를 수신하도록 배치되고 상기 수신 방사 빔의 펄스를 수신하는 것에 응답하여 신호 펄스를 샘플링하도록 구성된 제 2 신호 변환 디바이스;

상기 제 1 신호 변환 디바이스로부터의 신호 펄스를 피 시험 디바이스로 향하도록 구성되고 상기 피 시험 디바이스로부터 반사된 또는 피 시험 디바이스를 통해 전송된 신호 펄스를 상기 제 2 신호 변환 디바이스로 향하도록 구성된 전송 선 배치; 및

상기 발생 방사 빔 및/또는 상기 수신 방사 빔의 광학적 경로 내에 위치한 다이렉트-구동 딜레이 라인 - 상기 발생 방사 빔의 펄스가 상기 제 2 신호 변환 디바이스 상에 입사하는 상기 수신 방사 빔의 대응하는 펄스와 다른 시간에 상기 제 1 신호 변환 디바이스에 입사하도록 상기 딜레이 라인은 상기 발생 및 수신 방사 빔들 사이에 광학적 딜레이를 도입하도록 구성됨 -;

상기 딜레이 라인은,

상기 발생 및/또는 수신 방사 빔들의 상기 광학적 경로에 위치한 적어도 하나의 반사기; 및

상기 발생 및 수신 방사 빔들 사이의 광학적 딜레이를 변화 시키도록 발생 및/또는 수신 방사 빔들의 광학적 경로 길이를 변화 시키기 위해 상기 반사기를 이동 시키도록 구성된 동기 선형 모터를 포함하는 테스트 시스템.

- 디바이스를 테스트 하기 위한 테스트 시스템에 있어서, 상기 테스트 시스템은:

발생 방사 빔 및 수신 방사 빔을 제공하도록 구성된 펄스 방사 소스 - 여기서, 상기 발생 방사 빔 및 상기 수신 방사 빔은 펄스 방사 빔들임-;