KR20170130576A - 중심 전극과 상이한 절연 재료 사이의 반도체 슬리브의 도입을 통한 고전압 접합부에서의 코로나 억제 - Google Patents

중심 전극과 상이한 절연 재료 사이의 반도체 슬리브의 도입을 통한 고전압 접합부에서의 코로나 억제 Download PDFInfo

- Publication number

- KR20170130576A KR20170130576A KR1020177030771A KR20177030771A KR20170130576A KR 20170130576 A KR20170130576 A KR 20170130576A KR 1020177030771 A KR1020177030771 A KR 1020177030771A KR 20177030771 A KR20177030771 A KR 20177030771A KR 20170130576 A KR20170130576 A KR 20170130576A

- Authority

- KR

- South Korea

- Prior art keywords

- insulator

- high voltage

- sleeve

- center electrode

- ignition

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01T—SPARK GAPS; OVERVOLTAGE ARRESTERS USING SPARK GAPS; SPARKING PLUGS; CORONA DEVICES; GENERATING IONS TO BE INTRODUCED INTO NON-ENCLOSED GASES

- H01T19/00—Devices providing for corona discharge

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01T—SPARK GAPS; OVERVOLTAGE ARRESTERS USING SPARK GAPS; SPARKING PLUGS; CORONA DEVICES; GENERATING IONS TO BE INTRODUCED INTO NON-ENCLOSED GASES

- H01T13/00—Sparking plugs

- H01T13/20—Sparking plugs characterised by features of the electrodes or insulation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01T—SPARK GAPS; OVERVOLTAGE ARRESTERS USING SPARK GAPS; SPARKING PLUGS; CORONA DEVICES; GENERATING IONS TO BE INTRODUCED INTO NON-ENCLOSED GASES

- H01T13/00—Sparking plugs

- H01T13/40—Sparking plugs structurally combined with other devices

- H01T13/44—Sparking plugs structurally combined with other devices with transformers, e.g. for high-frequency ignition

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01T—SPARK GAPS; OVERVOLTAGE ARRESTERS USING SPARK GAPS; SPARKING PLUGS; CORONA DEVICES; GENERATING IONS TO BE INTRODUCED INTO NON-ENCLOSED GASES

- H01T13/00—Sparking plugs

- H01T13/50—Sparking plugs having means for ionisation of gap

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01T—SPARK GAPS; OVERVOLTAGE ARRESTERS USING SPARK GAPS; SPARKING PLUGS; CORONA DEVICES; GENERATING IONS TO BE INTRODUCED INTO NON-ENCLOSED GASES

- H01T21/00—Apparatus or processes specially adapted for the manufacture or maintenance of spark gaps or sparking plugs

- H01T21/02—Apparatus or processes specially adapted for the manufacture or maintenance of spark gaps or sparking plugs of sparking plugs

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01T—SPARK GAPS; OVERVOLTAGE ARRESTERS USING SPARK GAPS; SPARKING PLUGS; CORONA DEVICES; GENERATING IONS TO BE INTRODUCED INTO NON-ENCLOSED GASES

- H01T13/00—Sparking plugs

- H01T13/20—Sparking plugs characterised by features of the electrodes or insulation

- H01T13/34—Sparking plugs characterised by features of the electrodes or insulation characterised by the mounting of electrodes in insulation, e.g. by embedding

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Power Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Physics & Mathematics (AREA)

- Plasma & Fusion (AREA)

- Spark Plugs (AREA)

- Ignition Installations For Internal Combustion Engines (AREA)

Abstract

점화 코일 어셈블리와 점화 단부 어셈블리 사이에 배치된 복수의 상이한 절연체를 포함하는 코로나 점화 어셈블리가 제공된다. 고전압 중심 전극은 점화기 중심 전극과 점화 코일 어셈블리 사이에서 종 방향으로 연장된다. 플루오르 중합체로 형성된 고전압 절연체가 고전압 중심 전극을 둘러싸고, 알루미나의 점화 단부 절연체 점화기가 점화기 중심 전극을 둘러싸고 있다. 도전성 필러를 갖는 실리콘 고무와 같은 반도체 및 연성 재료로 형성된 슬리브가 전극들과 인접한 절연체들 사이에 방사 방향으로 배치된다. 슬리브는 공기 갭을 채우고 코로나 점화기 어셈블리 내의 피크 전기장을 최소화한다. 슬리브는 원하지 않는 코로나 방전을 방지할 수 있으므로 재료의 수명을 연장시키고 점환 단부에 에너지를 전달한다.

Description

<관련 출원에 대한 상호 참조>

이 미국 특허 출원은 그 전체가 참조에 의해 본원에 통합된 2015년 3월 26일 출원된 미국 가출원 제62/138,642호 및 2016년 3월 23일 출원된 미국 실용신안 특허 출원 제15/077,615호의 효익을 주장한다.

본 발명은 일반적으로 코로나 점화 어셈블리 및 코로나 점화 어셈블리의 제조 방법에 관한 것이다.

코로나 방전 점화 시스템에 사용하기 위한 코로나 점화기 어셈블리는 일반적으로 점화 단부 어셈블리에 단일 구성 요소로서 부착된 점화 코일 어셈블리를 포함한다. 점화 단부 어셈블리는 높은 고주파 전압 전위로 충전된 중심 전극을 포함하여 연소실에서 강한 고주파 전기장을 생성한다. 전기장은 연소실 내의 연료와 공기의 혼합물의 일부가 이온화되어 절연 파괴를 시작하여, 연료-공기 혼합물의 연소를 촉진시키도록 한다. 전기장은 바람직하게는 연료-공기 혼합물이 유전성 특성을 유지하고 비-열 플라즈마라고도 하는 코로나 방전이 발생하도록 제어된다. 연료-공기 혼합물의 이온화된 부분은 화염면(flame front)을 형성하고, 이는 자체 유지되고 연료-공기 혼합물의 잔여 부분을 연소시킨다. 전기장은 또한 바람직하게는 연료-공기 혼합물이 전극과 접지된 실린더 벽, 피스톤 또는 점화기의 다른 부분 사이에 열 플라즈마 및 전기 아크를 생성하는 모든 유전 특성을 잃지 않도록 제어된다.

이상적으로는, 전기장은 또한 코로나 방전이 코로나 점화기 어셈블리의 다른 부분을 따르지 않고 점화 단부에서만 형성되도록 제어된다. 그러나, 그러한 제어는 대개 원치 않는 코로나 방전이 형성되는 경향이 있는 코로나 점화기 어셈블리의 구성 요소 사이에 위치한 공기 갭으로 인해 달성하기가 어렵다. 예를 들면, 상이한 재료로 형성된 다수의 절연체의 사용이 개선된 효율, 강성 및 전체 성능을 제공하지만, 절연체 재료들 사이의 금속 차폐 및 상이한 전기적 특성은 불균일한 전기장 및 계면(interface)에서의 공기 갭을 가져온다. 절연체 재료 사이의 열 팽창 계수와 크리프(creep) 계수가 서로 다르기 때문에 -40℃ ~ 150℃ 온도 범위에서 작동할 때 계면에서 공기 갭을 유발할 수 있다. 코로나 점화기를 사용하는 동안, 전기장은 그 공기 갭에 집중되는 경향이 있다. 코로나 점화기 어셈블리에 인가된 고전압 및 주파수는 포획된(trapped) 공기를 이온화하여 원하지 않는 코로나 방전을 일으킨다. 이러한 코로나 방전은 재료 열화를 유발하고 코로나 점화기 어셈블리의 성능을 저해할 수 있다.

또한, 어셈블리를 가로 질러 방사 방향으로 배치된 상이한 재료는 이들 재료 사이의 전기장 강도의 불균일한 분포를 가져올 수 있다. 코일에서 점화 단부로 이동하는 동안, 전기장은 전극과 외부 실드 사이에서 방사 방향으로 이동하는 방향으로 커패시턴스를 로드 및 언로드한다. 상이한 전극과 절연체 재료 사이의 계면 및 재료 사이의 공동 또는 공기 공극(void)에서 집중되는 전기장은 일반적으로 높다. 흔히, 이 전압은 코로나 개시 전압보다 높으며, 이는 계면, 공동 또는 공기 공극을 따라 원하지 않는 코로나 방전에 기여할 수 있다.

본 발명의 한 양태는 점화 코일 어셈블리 및 피크 전기장을 코로나 개시 전압 이하로 유지할 수 있는 점화 단부 어셈블리를 포함하는 코로나 점화기 어셈블리를 제공한다. 상기 점화 단부 어셈블리는 세라믹 절연체로 둘러싸인 점화기 중심 전극을 포함한다. 고전압 중심 전극은 상기 점화기 중심 전극에 연결된다. 세라믹 절연체와 상이한 재료로 형성된 고전압 절연체는 고전압 중심 전극을 둘러싸고 있다. 반도체 슬리브는 고전압 중심 전극과 절연체 사이에 방사 방향으로 배치되고 인접한 절연체 사이의 계면을 따라 축 방향으로 연장한다. 유전체 연성(compliant) 절연체는 선택적으로 고전압 절연체와 점화 단부 어셈블리의 세라믹 절연체 사이에 배치된다. 선택적인 유전체 연성 절연체가 존재하는 경우, 반도체 슬리브는 또한 고전압 중심 전극과 유전체 연성 절연체 사이에 방사 방향으로 배치되고 유전체 연성 절연체와 인접한 절연체 사이의 계면을 따라 축 방향으로 연장된다.

본 발명의 다른 양태는 고전압 중심 전극과 상이한 절연체 사이에 반도체 슬리브를 방사 방향으로 배치함으로써 코로나 점화기 어셈블리를 제조하는 방법을 제공한다.

반도체 슬리브는 스트레스를 경감시키고, 코로나 점화기 어셈블리를 가로 질러 방사 방향으로 배치된 상이한 재료들 사이의 전기장을 안정화시키며, 전기장의 증가를 야기하는 더 많은 공기 갭 또는 지오메트리 변화가 통상적으로 존재한다. 보다 구체적으로, 반도체 슬리브는 고전압 중심 전극 또는 세라믹 절연체를 따라 위치하는 임의의 공기 갭에서의 전하 농도를 대조함으로써 코로나 점화기 어셈블리 내의 피크 전기장을 최소화한다. 반도체 슬리브를 통한 전압 강하는 현저하며, 따라서 반도체 슬리브와 인접한 재료 사이의 계면에서의 전압 피크는 고전압 중심 전극과 세라믹 절연체 사이의 전압 피크보다 낮고, 반도체 슬리브없이 있을 수 있다. 연구에 따르면 반도체 슬리브는 고주파 및 고전압(HV-HF)을 공급할 때 제한된 파워 손실로 실제 도체처럼 작동한다.

반도체 슬리브는 또한 전하를 전도시키고 원하지 않는 코로나 방전을 발생시킬 수 있는 정전기 전하로부터 임의의 공동을 완화시킨다. 또한, 반도체 슬리브는 일반적으로 연성 재료로 형성되어, 고전압 중심 전극과 세라믹 절연체 사이의 계면을 따른 공기 갭의 양 또는 체적을 최소화한다. 요약하면, 원하지 않는 코로나 방전을 방지함으로써, 재료의 수명이 연장될 수 있고, 에너지가 점화 단부에서 형성된 코로나 방전으로 유도될 수 있고, 차례로 코로나 점화기 어셈블리의 성능이 개선된다.

본 발명의 다른 이점은 첨부된 도면과 관련하여 고려될 때 다음의 상세한 설명을 참조함으로써 더 잘 이해되는 것과 같이 용이하게 이해될 것이다.

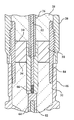

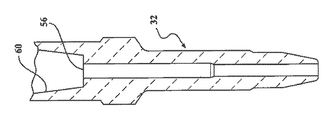

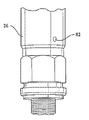

도 1은 본 발명의 예시적인 일 실시 예에 따른 조립 위치에서 고압 절연체, 유전체 연성 절연체, 세라믹 절연체, 고전압 중심 전극, 점화 코일 어셈블리, 점화기 중심 전극 및 반도체 슬리브를 포함하는 코로나 점화기 어셈블리의 사시도이다.

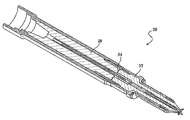

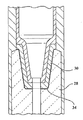

도 2는 점화 코일 어셈블리가 제거된 도 1의 코로나 점화기 어셈블리의 단면도이다.

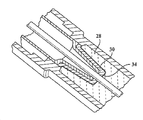

도 3은 고전압 절연체에 의해 수용된 점화 코일 어셈블리를 갖는 도 1의 코로나 점화기 어셈블리의 단면도이다.

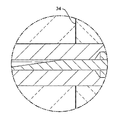

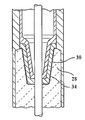

도 4는 고전압 중심 전극, 유전체 연성 절연체 및 반도체 슬리브의 직경을 도시하는 도 3의 코로나 점화기 어셈블리의 단면의 확대도이다.

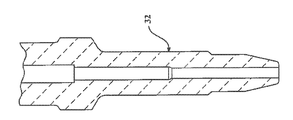

도 5는 예시적인 실시 예에 따른 코로나 점화기 어셈블리의 절연체의 확대도이다.

도 6은 유전체 연성 절연체 및 반도체 슬리브가 세라믹 절연체에 부착되기 전에 고전압 절연체 및 유전체 연성 절연체를 둘러싸는 금속 튜브를 도시한다.

도 7은 반도체 슬리브 및 절연체의 계면을 따라 배치된 접착제 층(흑색)과 반도체 슬리브를 도시하는 코로나 점화기 어셈블리의 단면 사진이다.

도 8은 절연체의 계면을 따라 반도체 슬리브 및 접착제 충전 틈새를 나타내는 도 7의 단면 A의 확대도이다.

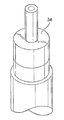

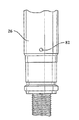

도 9는 세라믹 절연체에 부착되기 전의 반도체 슬리브, 고전압 절연체 및 유전체 연성 절연체의 사시도이다.

도 10은 도 2 내지 도 4에 도시된 절연체의 정면도이다.

도 11은 도 2 내지 도 4의 예시적인 실시 예의 세라믹 절연체의 단면도이다.

도 12는 다른 실시 예에 따른 세라믹 절연체의 단면도이다.

도 13은 또 다른 실시 예에 따른 세라믹 절연체의 단면도이다.

도 14는 점화 코일 어셈블리가 제거된 제2 실시 예에 따른 코로나 점화기 어셈블리의 단면도이다.

도 15는 접착제가 도포되는 절연체 계면을 도시하는 도 14의 코로나 점화기 어셈블리의 단면의 확대도이다.

도 16은 유전체 연성 절연체를 포함하지 않는 제3 실시 예에 따른 코로나 점화기 어셈블리의 단면도이다.

도 17은 도 16의 코로나 점화기 어셈블리의 또 다른 단면도이다.

도 18은 고전압 절연체와 세라믹 절연체 사이의 계면에 도포된 접착제를 도시하는 도 17의 코로나 점화기 어셈블리의 단면의 확대도이다.

도 19는 도 18의 계면을 따른 접착제의 확대도이다.

도 20은 고전압 절연체와 세라믹 절연체 사이의 계면을 따라 접착제의 보다 두꺼운 층을 포함하는 제4의 예시적 실시 예에 따른 코로나 점화기 어셈블리의 단면을 도시한다.

도 21은 점화 코일 어셈블리와 고전압 절연체 사이에 개재된 유전체 연성 절연체를 포함하는 제5의 또 다른 예시적인 실시 예에 따른 코로나 점화기 어셈블리의 단면의 단면도이다.

도 22는 도 21의 코로나 점화기 어셈블리의 확대 단면도이다.

도 23은 도 21의 코로나 점화기 어셈블리의 또 다른 확대 단면도이다.

도 24는 금속 튜브에 배기 구멍을 포함하는 예시적 일 실시 예에 따른 코로나 점화기 어셈블리의 단면의 사시도이다.

도 25는 배기 구멍들 중 하나를 도시하는 도 24의 코로나 점화기 어셈블리의 정면도이다.

도 26은 배기 구멍들 중 하나를 도시하는 도 24의 금속 튜브의 단면도이다.

도 27은 반도체 슬리브를 갖는 도 1의 코로나 점화기 어셈블리의 전기장 분포에 대한 FEA 연구이다.

도 28은 반도체 슬리브가 없는 것을 제외한 도 1의 어셈블리의 전기장 분포에 대한 비교 FEA 연구이다.

도 29는 예시적인 반도체 슬리브의 전기장을 동일한 직경의 도전성 황동 재료의 전기장과 비교하기 위해 수행된 테스트의 결과를 나타내는 그래프이다.

도 1은 본 발명의 예시적인 일 실시 예에 따른 조립 위치에서 고압 절연체, 유전체 연성 절연체, 세라믹 절연체, 고전압 중심 전극, 점화 코일 어셈블리, 점화기 중심 전극 및 반도체 슬리브를 포함하는 코로나 점화기 어셈블리의 사시도이다.

도 2는 점화 코일 어셈블리가 제거된 도 1의 코로나 점화기 어셈블리의 단면도이다.

도 3은 고전압 절연체에 의해 수용된 점화 코일 어셈블리를 갖는 도 1의 코로나 점화기 어셈블리의 단면도이다.

도 4는 고전압 중심 전극, 유전체 연성 절연체 및 반도체 슬리브의 직경을 도시하는 도 3의 코로나 점화기 어셈블리의 단면의 확대도이다.

도 5는 예시적인 실시 예에 따른 코로나 점화기 어셈블리의 절연체의 확대도이다.

도 6은 유전체 연성 절연체 및 반도체 슬리브가 세라믹 절연체에 부착되기 전에 고전압 절연체 및 유전체 연성 절연체를 둘러싸는 금속 튜브를 도시한다.

도 7은 반도체 슬리브 및 절연체의 계면을 따라 배치된 접착제 층(흑색)과 반도체 슬리브를 도시하는 코로나 점화기 어셈블리의 단면 사진이다.

도 8은 절연체의 계면을 따라 반도체 슬리브 및 접착제 충전 틈새를 나타내는 도 7의 단면 A의 확대도이다.

도 9는 세라믹 절연체에 부착되기 전의 반도체 슬리브, 고전압 절연체 및 유전체 연성 절연체의 사시도이다.

도 10은 도 2 내지 도 4에 도시된 절연체의 정면도이다.

도 11은 도 2 내지 도 4의 예시적인 실시 예의 세라믹 절연체의 단면도이다.

도 12는 다른 실시 예에 따른 세라믹 절연체의 단면도이다.

도 13은 또 다른 실시 예에 따른 세라믹 절연체의 단면도이다.

도 14는 점화 코일 어셈블리가 제거된 제2 실시 예에 따른 코로나 점화기 어셈블리의 단면도이다.

도 15는 접착제가 도포되는 절연체 계면을 도시하는 도 14의 코로나 점화기 어셈블리의 단면의 확대도이다.

도 16은 유전체 연성 절연체를 포함하지 않는 제3 실시 예에 따른 코로나 점화기 어셈블리의 단면도이다.

도 17은 도 16의 코로나 점화기 어셈블리의 또 다른 단면도이다.

도 18은 고전압 절연체와 세라믹 절연체 사이의 계면에 도포된 접착제를 도시하는 도 17의 코로나 점화기 어셈블리의 단면의 확대도이다.

도 19는 도 18의 계면을 따른 접착제의 확대도이다.

도 20은 고전압 절연체와 세라믹 절연체 사이의 계면을 따라 접착제의 보다 두꺼운 층을 포함하는 제4의 예시적 실시 예에 따른 코로나 점화기 어셈블리의 단면을 도시한다.

도 21은 점화 코일 어셈블리와 고전압 절연체 사이에 개재된 유전체 연성 절연체를 포함하는 제5의 또 다른 예시적인 실시 예에 따른 코로나 점화기 어셈블리의 단면의 단면도이다.

도 22는 도 21의 코로나 점화기 어셈블리의 확대 단면도이다.

도 23은 도 21의 코로나 점화기 어셈블리의 또 다른 확대 단면도이다.

도 24는 금속 튜브에 배기 구멍을 포함하는 예시적 일 실시 예에 따른 코로나 점화기 어셈블리의 단면의 사시도이다.

도 25는 배기 구멍들 중 하나를 도시하는 도 24의 코로나 점화기 어셈블리의 정면도이다.

도 26은 배기 구멍들 중 하나를 도시하는 도 24의 금속 튜브의 단면도이다.

도 27은 반도체 슬리브를 갖는 도 1의 코로나 점화기 어셈블리의 전기장 분포에 대한 FEA 연구이다.

도 28은 반도체 슬리브가 없는 것을 제외한 도 1의 어셈블리의 전기장 분포에 대한 비교 FEA 연구이다.

도 29는 예시적인 반도체 슬리브의 전기장을 동일한 직경의 도전성 황동 재료의 전기장과 비교하기 위해 수행된 테스트의 결과를 나타내는 그래프이다.

높은 고주파 전압을 수용하고 코로나 방전을 제공하기 위해 연료와 가스의 혼합물을 함유하는 연소실에서 고주파 전기장을 분배하기 위한 코로나 점화기 어셈블리(20)가 전체적으로 도 1에 도시되어있다. 코로나 점화기 어셈블리(20)는 점화 코일 어셈블리(22), 점화 단부 어셈블리(24), 및 점화 코일 어셈블리(22)를 둘러싸고 점화 단부 어셈블리(24)에 연결하는 금속 튜브(26)를 포함한다. 코로나 점화기 어셈블리(20)는 또한 금속 튜브(26) 내부에서 각각 점화 코일 어셈블리(22)와 점화 단부 어셈블리(24)의 세라믹 절연체(32) 사이에 배치된 고전압 절연체(28)와 선택적인 유전체 연성 절연체(30)를 포함한다. 고전압 중심 전극(62)은 점화 코일 어셈블리(22)를 점화 단부 어셈블리(24)에 연결시킨다. 반도체 슬리브(76)는 상이한 절연체(28, 30, 32) 사이의 계면을 따라 연속적으로 연장된다. 반도체 슬리브(76)는 피크 전기장을 댐핑하고 고전압 중심 전극(62) 및 인접한 절연체(28, 30, 32)를 따라 위치된 공기 갭을 채우며, 이는 그런 다음 원하지 않는 코로나 방전을 방지한다.

점화 코일 어셈블리(22)는 전원(도시되지 않음)으로부터 에너지를 수용하고 높은 고주파 및 고전압 전기장을 생성하는 복수의 권선(도시되지 않음)을 포함한다. 점화 코일 어셈블리(22)는 중심 축(A)을 따라 연장되고, 점화 단부 어셈블리(24)를 향해 에너지를 전달하기 위한 코일 출력 부재(36)를 포함한다. 예시적인 실시 예에서, 코일 출력 부재(36)는 플라스틱 재료로 형성된다. 도 3에 도시된 바와 같이, 코일 출력 부재(36)는 중심 축(A)을 향해 테이퍼진 출력 단부 벽(40)으로 출력 측벽(38)을 제공한다. 출력 측벽(38)은 원뿔형이며 출력 단부 벽(40)은 중심 축(A)에 대해 직교방향으로 연장된다. 또한, 코일 커넥터(86)는 일반적으로 코일 출력 부재(36)의 외측으로 연장되어 고전압 중심 전극(62)에 접한다.

점화 단부 어셈블리(24)는 점화 코일 어셈블리(22)로부터 에너지를 수용하고 연소실에서 고주파 전기장을 분포시켜 연료 및 공기의 혼합물을 점화시키기 위한 도 1 내지 도 3에 도시된 바와 같은 코로나 점화기(42)를 포함한다. 코로나 점화기(42)는 점화기 중심 전극(44), 금속 쉘(46) 및 세라믹 절연체(32)를 포함한다. 세라믹 절연체(32)는 점화기 중심 전극(44)을 수용하고 점화기 중심 전극(44)을 금속 쉘(46)로부터 이격시키는 절연체 보어를 포함한다.

점화 단부 어셈블리(24)의 점화기 중심 전극(44)은 말단 단부(48)로부터 점화 단부(50)까지 중심 축(A)을 따라 종 방향으로 연장된다. 예시적인 실시 예에서, 점화기 중심 전극(44)은 0.8 mm 내지 3.0 mm 범위의 두께를 가진다. 바람직한 실시 예에서, 전기 단자(52)는 말단 단부(48) 상에 배치되고 크라운(54)은 점화기 중심 전극(44)의 점화 단부(50) 상에 배치된다. 크라운(54)은 고주파 전기장을 분포시키고 강건한 코로나 방전을 형성하기 위해 중심 축(A)에 대해 방사 방향으로 외측으로 연장되는 복수의 브랜치를 포함한다.

점화 단부 절연체(32)로도 지칭되는 세라믹 절연체(32)는 점화기 중심 전극(44)을 수용하는 보어를 포함하고, 연소실에서의 작동 조건을 견딜 수 있는 다양한 상이한 세라믹 재료로 형성될 수 있다. 하나의 예시적인 실시 예에서, 세라믹 절연체(32)는 알루미나로 형성된다. 세라믹 절연체(32)를 형성하는데 사용되는 재료는 또한 코로나 점화기 어셈블리(20)에 필요한 파워를 구동하는 높은 커패시턴스를 가지므로 가능한 한 작게 유지되어야한다. 세라믹 절연체(32)는 세라믹 단부 벽(56)으로부터 점화기 중심 전극(44)의 점화 단부(50)에 인접한 세라믹 점화 단부(58)까지 중심 축(A)를 따라 연장된다. 세라믹 단부 벽(56)은 일반적으로 편평하고 도 2 내지 4에 도시된 바와 같이 중심 축(A)에 직교하여 연장된다. 다른 실시 예에서, 세라믹 절연체(32)는 도 13 내지 도 15에 도시된 바와 같이, 원뿔형을 가지며 세라믹 단부 벽(56)까지 연장되는 세라믹 측벽(60)을 포함한다. 본 실시 예에서, 점화기 중심 전극(44)은 넓지만 여전히 0.8 내지 3.0mm의 범위 내에 있다. 금속 쉘(46)은 세라믹 절연체(32)를 둘러싸고, 크라운(54)은 일반적으로 세라믹 점화 단부(58)의 외측에 배치된다.

고전압 중심 전극(62)은 도 2 및 도 3에 도시된 바와 같이, 세라믹 절연체(32)의 보어에 수용되어 코일 출력 부재(36)로 연장된다. 고전압 중심 전극(62)은 황동과 같은 도전성 금속으로 형성된다. 도 4에 도시된 바와 같이, 고전압 중심 전극(62)은 중심 축(A)에 직교하여 연장하고, 중심 축(A)을 따라서 일정하거나 또는 변할 수 있는 전극 외경(D1)을 제공한다. 예시적인 실시 예에서, 전극 외경(D1)은 일정하게 유지된다. 바람직하게는, 황동 팩(64)은 고전압 중심 전극(62)과 전기 단자(52)를 전기적으로 연결하기 위해 세라믹 절연체(32)의 보어에 배치된다. 또한, 고전압 중심 전극(62)은 바람직하게는 고전압 절연체(28)의 보어를 따라서 부유할 수 있다(float). 따라서, 스프링(66) 또는 또 다른 축방향으로 연성인 부재가 황동 팩(64)과 고전압 중심 전극(62) 사이에 배치된다. 대안적으로, 도시되지는 않았지만, 고전압 중심 전극(62)과 코일 출력 부재(36) 사이에 스프링(66)이 위치할 수 있다.

도 2 내지 도 4의 예시적인 실시 예에서, 고전압 절연체(28)는 코일 출력 부재(36)에 결합된 HV 절연체 상부 벽(68)과 유전체 연성 절연체(30)에 결합된 HV 절연체 하부 벽(70) 사이에서 연장한다. HV 절연체 하부 벽(70)은 대안적으로 세라믹 절연체(32)에 결합될 수 있다. 고전압 절연체(28)는 바람직하게는 세라믹 절연체(32) 또는 선택적인 유전체 연성 절연체(30)와 점화 코일 어셈블리(22) 사이에 위치된 금속 튜브(26)의 길이 및 체적을 채운다. 도 2 내지 도 4에 도시된 예시적인 실시 예에서, 고전압 절연체(28)는 또한 코일 출력 부재(36)의 크기 및 형상을 반영하는 HV 절연체 단부 벽(74)에 인접한 HV 절연체 측벽(72)을 포함한다.

도 2 내지 도 4의 예시적인 실시 예에서, HV 절연체 하부 벽(70) 및 세라믹 단부 벽(56)은 모두 편평하다. 그러나, 도 14 및 도 15의 실시 예에서, HV 절연체 하부 벽(70)은 세라믹 단부 벽(56)의 원뿔 형상을 반영하는 원뿔 형상을 갖는다. 이러한 원뿔형 연결은 조립 중에 구성 요소들 사이에 존재하는 임의의 공기를 더 잘 배출하는 방법을 제공한다. 그러나, 편평한 연결은 유전체 연성 절연체(30) 상에 힘의 보다 균일한 분포를 제공하고, 따라서 보다 우수한 밀봉을 제공한다.

고전압 절연체(28)는 점화 단부 어셈블리(24)의 세라믹 절연체(32)와는 상이하고 선택적인 유전체 연성 절연체(30)와 상이한 절연체 재료로 형성된다. 일반적으로, 고전압 절연체(28)는 세라믹 절연체(32)의 열 팽창 계수(CLTE)보다 큰 열 팽창 계수(CLTE)을 갖는다. 이 절연 재료는 커패시턴스를 낮게 유지하고 양호한 효율을 제공하는 전기적 특성을 갖는다. 표 1은 고전압 절연체(28)에 대한 바람직한 절연 내력(dielectric strength), 유전 상수 및 소산 인자 범위를 열거하고; 표 2는 고전압 절연체(28)에 대한 바람직한 열전도율 및 열팽창 계수(CLTE)의 범위를 나열한다. 예시적인 실시 예에서, 고전압 절연체(28)는 폴리테트라플루오로에틸렌(PTFE)과 같은 플루오르 중합체로 형성된다. 플루오르 중합체의 외부 표면은 재료가 처리되지 않은 플루오르 중합체에 달라붙지 않을 수 있기 때문에 접착제(34)를 도포하기 전에 화학적으로 에칭된다. 대안적으로 고전압 절연체(28)는 표 1의 범위 내의 전기적 특성 및 표 2의 범위 내의 열적 특성을 갖는 다른 재료로 형성될 수 있다.

도 2 내지 도 15에 도시된 예시적인 실시 예에서, 유전체 연성 절연체(30)는 고전압 절연체(28)와 세라믹 절연체(32) 사이에서 압축된다. 유전체 연성 절연체(30)는 고전압 절연체(28)와 세라믹 절연체(32) 사이의 열팽창 계수의 차이를 보상하는 축방향 컴플라이언스를 제공한다. 바람직하게는, 유전체 연성 절연체(30)의 경도는 40 내지 80(쇼어 A)의 범위이다. 유전체 연성 절연체(30)에 인가된 압축력은 연성 재료의 탄성 범위 내에 있도록 설정된다. 통상적으로, 유전체 연성 절연체(30)는 고무 또는 실리콘 화합물로 형성되지만 실리콘 페이스트 또는 사출 성형 실리콘으로 형성될 수도 있다.

도 2 내지 도 4에 도시된 실시 예에서, HV 절연체 하부 벽(70) 및 세라믹 단부 벽(56)이 모두 편평한 경우, 유전체 연성 절연체(30)의 표면 또한 평평하다. 도 14 및 도 15에 도시된 다른 실시 예에서, 유전체 연성 절연체(30)는 HV 절연체 하부 벽(70) 및 세라믹 단부 벽(56)의 원뿔형 형상을 따른다. 그러나, 편평한 유전체 연성 절연체(30)는 더 두껍고 따라서 개선된 축 방향 컴플라이언스를 제공한다.

도 16 내지 도 20에 도시된 또 다른 실시 예에서, 코로나 점화기 어셈블리(20)는 유전체 연성 절연체(30) 없이 형성된다. 도 21 내지 도 23에 도시된 또 다른 실시 예에서, 유전체 연성 절연체(30)는 점화 코일 어셈블리(22)를 향해 이동된다. 이 실시 예에서, 유전체 연성 절연체(30)는 코일 출력 부재(36)와 코로나 점화기 어셈블리(20)의 보다 냉각된 영역인 HV 절연체 상부 벽(68) 사이에 끼워진다. 유전체 연성 절연체(30)를 이 코로나 점화기 어셈블리(20)의 더 냉각된 영역으로 이동시키는 것은 또한 견고성을 향상시킬 수 있다. 또 다른 실시 예에서, 코로나 점화기 어셈블리(20)는 두 위치에 유전체 연성 절연체(30)를 포함한다.

코로나 점화기 어셈블리(20)의 금속 튜브(26)는 절연체(28, 30, 32) 및 고전압 중심 전극(62)을 둘러싸고 점화 코일 어셈블리(22)를 점화 단부 어셈블리(24)에 결합시킨다. 예시적인 실시 예에서, 금속 튜브(26)는 점화 코일 어셈블리(22)에 부착된 코일 단부(78)와 금속 쉘(46)에 부착된 튜브 점화 단부(80) 사이에서 연장한다. 금속 튜브(26)는 일반적으로 고전압 절연체(28)와 반도체 슬리브(76)의 전체 길이를 둘러싸고 그를 따라 연장한다. 금속 튜브(26)는 또한 코일 출력 부재(36)의 적어도 일부 및 고전압 중심 전극(62)의 적어도 일부를 둘러싸고 있다. 금속 튜브(26)는 또한 선택적 유전체 연성 절연체(30) 및/또는 세라믹 절연체(32)의 일부를 둘러쌀 수 있다. 도 4에 가장 잘 도시된 바와 같이, 금속 튜브는 중심 축(A)에 수직으로 연장되고 중심 축(A)을 따라 일정하거나 변화될 수 있는 튜브 내경(D2)을 제공한다. 예시적인 실시 예에서, 튜브 내경(D2)은 코일 단부(78)와 튜브 점화 단부(80) 사이에서 일정하게 유지된다.

금속 튜브(26)는 일반적으로 알루미늄 또는 알루미늄 합금으로 형성되지만, 다른 금속 재료로 형성될 수 있다. 금속 튜브(26)는 제조 공정 중에 공기 및 과량의 접착제(34)가 금속 튜브(26)의 내부로부터 빠져나가도록 하기 위해 도 24 내지 도 26에 도시된 바와 같이 적어도 하나의 배출 구멍(82)을 포함할 수 있다. 또한, 금속 튜브(26)의 코일 단부(78) 및/또는 튜브 점화 단부(80)는 테이퍼될 수 있다.

상술한 바와 같이, 상이한 절연체(28, 30, 32) 및 고전압 중심 전극(62)의 계면에서 집중된 전기장은 높고, 일반적으로 코로나 방전의 시작에 필요한 전압보다 더 높다. 따라서, 코로나 점화기 어셈블리(20)는 고전압 중심 전극(62)의 일부분을 둘러싸는 반도체 슬리브(76)를 포함하여 피크 전기장을 감쇠시키고 고전압 중심 전극(62)과 인접한 절연체(28, 30, 32)를 따라 공기 갭을 채운다. 반도체 슬리브(76)는 바람직하게는 상이한 절연체(28, 30, 32) 사이의 계면을 따라 연속적으로 중단되지 않고 연장된다. 예시적인 실시 예에서, 반도체 슬리브(76)는 인접한 코일 출력 부재(36)로부터 황동 팩(64)으로 연속적으로 중단되지 않고 연장된다.

도 2 내지 도 4에 가장 잘 도시된 바와 같이, 반도체 슬리브(76)는 고전압 중심 전극(62)과 절연체(28, 30, 32) 사이에 방사 방향으로 배치되고 인접한 절연체(28, 30, 32) 사이의 계면을 따라 축 방향으로 연장된다. 선택적인 유전체 연성 절연체(30)가 존재하지 않으면, 반도체 슬리브(76)는 고전압 절연체(28)와 세라믹 절연체(32) 사이의 계면을 따라서만 배치된다. 도 3 및 도 4에 도시된 바와 같이, 도전성 슬리브(76)는 상부 슬리브 단부(88)로부터 하부 슬리브 단부(90)로 연장한다. 상부 슬리브 단부(88)는 고전압 절연체(28)를 따라 위치되고 일반적으로 코일 커넥터(86)에 인접한다. 하부 슬리브 단부(90)는 세라믹 절연체(32)를 따라 위치되고 일반적으로 황동 팩(64) 상에 놓인다.

반도체 슬리브(76)는 코로나 점화기 어셈블리(20)에 사용된 다른 반도체 및 연성 재료와는 상이한 반도체 및 연성 재료로 형성된다. 반도체 슬리브(76)의 연성 특성은 반도체 슬리브(76)로 하여금 고전압 중심 전극(62) 및 절연체(28, 30, 32)를 따라서 공기 갭을 채우도록 한다. 예시적인 실시 예에서, 반도체 슬리브(76)는 예를 들면 실리콘 고무와 같은 반도체 고무 재료로 형성된다. 반도체 슬리브(76)는 예를 들면 도전성 필러와 같은 일부 도전성 재료를 포함하여 부분적으로 도전성 속성을 달성하도록 한다. 일 실시 예에서, 도전성 필러는 흑연 또는 탄소계 재료이지만, 다른 도전성 또는 부분 도전성 재료가 사용될 수 있다. 반도체 슬리브(76)를 형성하는데 사용되는 재료는 또한 부분적으로 도전성이거나, 약하게 도전성이거나, 부분적으로 저항성이라고 할 수도 있다. 반도체 슬리브의 고전압 및 고주파(HV-HF) 특성은 도전체처럼 작동한다. 반도체 슬리브(76)의 저항률 또는 DC 전도율은 코로나 점화기 어셈블리(20)의 동작을 현저하게 변화시키지 않으면서 0.5 Ohm/mm에서 100 Ohm/mm까지 변할 수 있다. 예시적인 실시 예에서, 반도체 슬리브(76)는 1 Ohm/mm의 DC 전도율을 가진다. 고전압 중심 전극(62)과 절연체(28, 30, 32) 사이에 배치된 반도체 슬리브(76)의 고전압 및 고주파(HV-HF)에서의 도전성 특성에 의해 어셈블리(20) 내의 피크 전기장이 최소화될 수 있다. 반도체 슬리브(76)는 계면에서 어셈블리(20) 내의 모든 공동 및 불규칙성이 전하로 채워지지 않도록 보장한다. 반도체 슬리브(76)의 응력 완화 기능은 또한 조인트가 파손되는 것을 방지한다.

반도체 슬리브(76)는 각각 원통 형상을 나타내는 슬리브 외부면(92) 및 슬리브 내부면(94)을 포함한다. 고전압 중심 전극(62) 및 스프링(66)은 슬리브 내부면(94)을 따라 수용되고, 슬리브 외부면(92)은 절연체(28, 30, 32)와 맞물린다. 반도체 슬리브(76)는 단일 피스로 형성될 수 있거나, 동일하거나 다른 조성을 가질 수 있는 다수의 피스들로 형성될 수 있다. 슬리브 외부면(92)은 또한 중심 축(A)에 수직으로 연장되는 슬리브 외경(D3)을 제공한다. 슬리브 외경(D3)은 슬리브 상부 단부(88)와 슬리브 하부 단부(90) 사이의 중심 축(A)을 따라 일정하거나 변화될 수 있다. 예시적인 실시 예에서, 반도체 슬리브(76)는 두 개의 피스의 재료로 형성되며, 상부 피스(96)는 도 4에 가장 잘 도시된 바와 같이 하부 피스(98)에 수용된다. 이 실시 예에서, 슬리브 외경(D3)은 상부 피스(96)보다 하부 피스(98)를 따라서 더 크다. 그러나, 슬리브 내부 표면(94)은 양 피스(96, 98)를 따라 일정한 내경을 제공하고, 이는 전극 외경(D1)과 동일하다.

코로나 점화기 어셈블리(29)의 설계를 제어하는 주된 제약은 절연체(28, 30, 32)를 가로지르는 최대 전압 및 고전압 중심 전극(62)과 외부 금속 튜브(26) 사이의 거리이다. 이 파라미터들은 일반적으로 전체 지오메트리 및 성능 요구에 의해 고정되고, 따라서 고전압 중심 전극(D1) 금속 튜브(D2) 및 반도체 슬리브(D3)의 직경 사이의 비율은 코로나 점화기 어셈블리(20) 내의 전기장 분포를 제어하도록 조정된다. 설계 목표는 전기장 피크를 가능한 한 낮게 유지하고 전체적으로 코로나 개시 전압 이하로 유지하는 것이다. 이 목표를 달성할 수 있는 범위의 직경이 있다(예를 들면, 하기에 제공된 비율 제한 내에 있는 직경). 그러나 새로운 지오메트리 제약이나 다른 요인으로 인해 설계가 상이한 비율로 적용될 수 있다.

D1 : D2 = 0.036-0.215

D3 : D2 = 0.107-0.357

D1 : D3 = 0.1-2.0

예시적인 실시 예에서, 전기장 피크를 가능한 한 낮게 유지하고 일반적으로 코로나 개시 전압 이하로 유지하기 위해 하기의 비율이 사용되었다:

D1 : D2 = 0.071

D3(상부 피스) : D2 = 0.180

D3(하부 피스) : D2 = 0.286

D1 : D3(상부 피스) = 0.400

D1 : D3(하부 피스) = 0.250

표 3은 다양한 상이한 직경 비율을 가진 전기장 감소와 계면의 예시를 제공한다.

상술한 바와 같이, 반도체 슬리브(76)는 응력을 완화시키고 코로나 점화기 어셈블리(20)를 가로 질러 방사방향으로 배치된 상이한 재료들 사이의 전기장을 안정화 시키며, 여기서 전기장의 증가를 야기하는 더 많은 공기 갭 또는 지오메트리 변화가 일반적으로 존재한다. 보다 구체적으로는, 반도체 슬리브(76)는 고전압 중심 전극(62) 또는 세라믹 절연체(32)를 따라 위치된 임의의 공기 갭 내의 전하 집중을 대조함으로써 코로나 점화기 어셈블리(20) 내의 피크 전기장을 최소화한다. 반도체 슬리브(76)를 통과하는 전압 강하가 현저하여, 반도체 슬리브(76)와 인접 재료 사이의 계면에서의 전압 피크는 고전압 중심 전극(62)과 세라믹 절연체(32) 사이의 전압 피크보다 낮고, 반도체 슬리브(76)가 없을 수 있다. 또한, 반도체 슬리브(76)는 원하지 않는 코로나 방전을 생성할 수 있는 정전기 전하로부터 임의의 공동을 해소시킨다.

반도체 슬리브(76)는 일반적으로 연성 재료로 형성되고, 따라서 고전압 중심 전극(62)과 세라믹 절연체(32) 사이의 계면을 따라서 있는 공기 갭의 양 또는 체적을 최소화한다. 요약하면, 원치않는 코로나 방전을 방지함으로써, 재료의 수명이 연장될 수 있고, 에너지는 점화 단부(50)에서 형성된 코로나 방전으로 유도될 수 있고, 그런 다음 코로나 점화기 어셈블리(20)의 성능을 향상시킨다. 도 27은 반도체 슬리브(76)에 의한 도 1의 코로나 점화기 어셈블리(20)의 전기장 분포의 FEA 연구의 결과를 포함하고 도 28은 반도체 슬리브(76)가 없는 경우를 제외하고는 동일한 코로나 점화기 어셈블리의 전기장 분포에 대한 비교 FEA 연구의 결과를 포함한다. 도 29는 반도체 슬리브(76)의 전기장을 동일한 직경의 도전성 황동 재료의 전기장와 비교하기 위해 수행된 테스트의 결과를 나타내는 그래프이다. 테스트 결과는 반도체 슬리브(76)의 고전압 및 고주파(HV-HF) 특성이 도체처럼 동작한다는 것을 나타낸다.

일 실시 예에서, 반도체 슬리브에 추가하여, 고전압 중심 전극(62)과 인접한 절연체(28, 30, 32) 사이의 고전압 밀봉을 더욱 개선하기 위해 접착제(34)가 사용된다. 접착 밀봉재라고도 하는 접착제(34)는 도 2 내지 도 8에 도시된 바와 같이 절연체(28, 30, 32) 사이의 계면을 따라 배치된다. 접착제(34)는 인접한 절연체(28, 30, 32)가 서로 붙어서 균일한 접촉을 유지하는 것을 보장하도록 돕는다. 접착제(34)는 또한 채워지지 않은 채로 남겨진 경우, 원하지 않는 코로나 방전을 형성할 수 있는 계면에서 공기 갭 또는 공극을 제거한다.

예시적인 실시 예에서, 접착제(34)는 세라믹 절연체(32)의 세라믹 단부 벽(56)과 고전압 절연체(28)의 HV 절연체 하부 벽(70) 사이의 복수의 경계면에 도포된다. 접착제(34)는 위의 재료(overmaterial)로서 기능하고 그것이 절연체(28, 30, 32)와 금속 쉘(46) 또는 금속 튜브(26) 사이 및/또는 절연체(28, 30, 32)와 고전압 중심 전극(62) 사이에 남겨진 모든 틈과 공기 갭으로 흐르도록 액체 형태로 도포된다. 접착제(34)는 제조 공정 중에 경화되고, 따라서 완성된 코로나 점화기 어셈블리(20)의 계면을 따라 일부 컴플라이언스를 제공하기 위해 고체 또는 반고체(비 액체)이다.

접착제(34)는 전기 절연 재료로 형성되고 따라서 일부 코로나 형성을 견딜 수 있다. 접착제(34)는 또한 내연 기관에서 코로나 점화기 어셈블리(20)의 사용 중에 고주파, 고전압 필드에 의해 생성된 이온화된 분위기를 견딜 수 있다. 또한, 접착제(34)가 세라믹 절연체(32)와 고전압 절연체(28) 사이에 도포될 때, 그것은 세라믹 절연체(32) 및 고전압 절연체(28)를 부착한다. 예시적인 실시 예에서, 접착제(34)는 실리콘으로 형성되고, 표 3에 나열된 속성을 갖는다. 그러나, 표 4의 것과 유사한 특성을 갖는 다른 재료가 접착제(34)를 형성하는데 사용될 수 있다.

도 2 내지 도 9에 도시된 실시 예에서, 접착제(34)는 고전압 절연체(28)의 HV 절연체 하부 벽(70), 세라믹 절연체(32)의 세라믹 단부 벽(56), 및 유전체 연성 절연체(30)의 모든 표면에 도포된다. HV 절연체 하부 벽(70)과 세라믹 단부 벽(56)을 유전체 연성 절연체(30)에 본딩하는 것은 특히 중요하다. 접착제(34)는 또한 고전압 절연체(28)의 다른 표면 및/또는 세라믹 절연체(32)의 다른 표면들을 따라서 도포될 수 있다. 접착제(34)는 고전압 중심 전극(62)의 표면들 및/또는 반도체 슬리브(76)의 표면들에 추가로 도포될 수 있다. 본 실시 예에서, 접착제(34)는 바람직하게는 0.05 밀리미터에서 4 밀리미터의 범위의 두께로 도포된다.

코로나 점화기 어셈블리(20)의 다른 실시 예가 도 16 내지 도 23에 도시되어 있으며, 여기서 코로나 점화기 어셈블리(20)는 유전체 연성 절연체(30)를 포함하지 않고; 유전체 연성 절연체(30)는 점화 코일 어셈블리(22)에 인접하여 배치되고; 및/또는 접착제(34)가 HV 절연체 하부 벽(70)과 세라믹 단부 벽(56) 사이에 개재된 층으로서 도포된다. 접착제(34)가 HV 절연체 하부 벽(70)과 세라믹 단부 벽(56) 사이에 도포될 때, 접착제(34)는 바람직하게는 더 큰 두께로 도포된다. 예를 들면, 접착제(34)는 1 밀리미터 내지 6 밀리미터, 또는 그 이상의 두께를 가질 수 있다.

본 발명의 또 다른 양태는 점화 코일 어셈블리(22), 점화 단부 어셈블리(24), 금속 튜브(26), 절연체(28, 30, 32), 고전압 중심 전극(62), 및 반도체 슬리브(76)를 포함하는 코로나 점화기 어셈블리(20)를 제조하는 방법을 제공한다. 이 방법은 먼저 코로나 점화기 어셈블리(20)의 구성 요소들을 준비하는 단계를 포함한다.

접착제(34)가 코로나 점화기 어셈블리(20)에 사용될 때, 준비 단계는 접착제(34)의 도포를 위해 절연체(28, 30, 32)의 표면을 준비하는 단계를 포함한다. 예시적인 실시 예에서, 절연체(28, 30, 32) 각각은 표면을 아세톤 또는 알코올로 탈지한 다음 100℃에서 약 2시간 동안 건조시킴으로써 준비된다. 고전압 절연체(28)가 플루오르 중합체로 형성될 때, 상기 방법은 접착제(34)가 부착하도록 플루오르 중합체의 표면을 에칭하는 단계를 포함한다. 고전압 절연체(28)는 먼저 자신의 최종 치수로 가공되고 그런 다음 용액에 침지된다. 일단 표면이 깨끗해지면, 접착제(34)가 도포될 표면은 약 1 내지 5분 동안, 일반적으로 2분 동안 에칭되거나 해칭된다. 에칭된 고전압 절연체(28)는 여과된 물로 세척되고 접착제(34)의 도포가 준비된다. 표면의 적절한 본딩을 보장하기 위해 화학 공정의 청결 및 모니터링이 권장된다.

접착제(34)가 사용될 때, 본 방법은 접합될 세라믹 절연체(32), 고전압 절연체(28) 및 반도체 슬리브(76)의 표면에 접착제(34)를 도포하는 단계를 포함한다. 이 방법은 또한 접착제(34)를 선택적인 유전체 연성 절연체(30)에 도포하는 단계를 포함할 수 있다. 일단 접착제(34)가 도포되면, 이들 구성 요소는 도면에 도시된 바와 같이 함께 결합된다. 도 2 내지 도 4에 도시된 예시적인 실시 예에서, 접착제(34)는 세라믹 단부 벽(56), HV 절연체 하부 벽(70) 및 유전체 연성 절연체(30)의 모든 표면에 도포된다. 다른 실시 예에서, 접착제(34)는 또한 금속 튜브(26)의 내부 표면 및/또는 금속 쉘(46)의 내부 표면에 도포된다.

고전압 절연체(28), 유전체 연성 절연체(30), 반도체 슬리브(76) 및 고전압 중심 전극(62)은 일반적으로 도 6에 도시된 바와 같이, 점화 단부 어셈블리(24)에 결합되기 전에 금속 튜브에 배치된다. 유전체 연성 절연체(30)는 그런 다음 접착제(34)를 통해 점화 단부 어셈블리(24)의 세라믹 절연체(32)에 결합되고; 금속 튜브(26)는 나사형 고정구(84)를 통해 점화 단부 어셈블리(24)의 금속 쉘(46)에 결합된다. 일단 조립되면, 유전체 연성 절연체(30)는 세라믹 단부 벽(56)과 HV 절연체 하부 벽(70) 사이에 개재되고, 접착제(34)가 선택적으로 계면들을 따라 배치된다. 바람직하게는 임의의 과량의 접착제(34)는 금속 튜브(26)의 배출 구멍(82)을 통해 빠져나갈 수 있다. 반도체 슬리브(76)는 또한 코로나 점화기 어셈블리(20)와 점화 코일 어셈블리(22) 사이에 가압되어 절연체(28, 30, 32)를 따라서 있는 임의의 공기 갭을 채운다.

접착제(34)를 사용하는 실시 예에서, 본 방법은 또한 접착제(34)의 결합 강도를 증가시키기 위해 결합된 구성 요소를 경화시키는 단계를 포함한다. 이 경화 단계는 50시간 동안 약 30℃의 온도 및 상대 습도 75%에서 기후 챔버 내의 구성 요소들을 가열하는 단계를 포함한다. 경화 단계는 또한 기후 챔버 내의 구성 요소들을 가열하면서 결합된 구성 요소들에 0.01 내지 5 N/mm2의 압력을 가하는 단계를 포함한다.

다양한 상이한 기술들이 금속 튜브(26)를 점화 코일 어셈블리(22) 및 점화 단부 어셈블리(24)에 부착시키는 데에 사용될 수 있다. 예시적인 실시 예에서, 별개의 나사형 고정구(84)가 튜브 점화 단부(80)를 금속 쉘(46)에 부착시킨다. 금속 튜브(26)의 내부 표면은 공기 갭을 포함할 수 있는 코일 단부(78)와 튜브 점화 단부(80) 사이에 튜브 체적을 제공한다. 그러나, 반도체 슬리브(76) 및 접착제(34)는 공기 갭 특히 튜브 체적 내에 포함된 절연체(28, 30, 32)의 계면을 따라서 있는 공기 갭을 채울 수 있고, 따라서 코로나 점화기 어셈블리(20)의 사용 동안 이들 공기 갭에서 형성될 수 있는 원치 않는 코로나 방전을 방지한다.

명백하게, 본 발명의 많은 수정 및 변형이 상기 교시에 따라 가능하고, 하기의 청구 범위의 범위 내에서 구체적으로 기술된 것과 다르게 실시될 수 있다.

Claims (20)

- 코로나 점화 어셈블리로서:

세라믹 재료로 형성된 점화 단부 절연체에 의해 둘러싸인 점화기 중심 전극;

상기 점화기 중심 전극에 연결된 고전압 중심 전극;

상기 고전압 중심 전극을 둘러싸는 고전압 절연체로서, 상기 점화 단부 절연체의 상기 세라믹 재료와는 상이한 절연 재료로 형성되는 상기 고전압 절연체;

상기 고전압 중심 전극과 상기 점화 단부 절연체 사이에 방사방향으로, 그리고 상기 고전압 중심 전극과 상기 고전압 절연체 사이에 방사방향으로 배치된 슬리브로서, 반도체 재료로 형성되는 상기 슬리브;

를 포함하는 것을 특징으로 하는 코로나 점화 어셈블리. - 제1 항에 있어서, 상기 슬리브의 상기 반도체 재료는 연성 재료(compliant material)인 것을 특징으로 하는 코로나 점화 어셈블리.

- 제2 항에 있어서, 상기 슬리브의 상기 연성 재료는 실리콘 고무인 것을 특징으로 하는 코로나 점화 어셈블리.

- 제2 항에 있어서, 상기 슬리브의 상기 반도체 재료는 도전성 필러를 포함하는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제4 항에 있어서, 상기 도전성 필러는 탄소계 재료인 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 슬리브는 0.5 Ohm/mm 내지 100 Ohm/mm의 저항률을 가지는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 슬리브는 슬리브 상부 단부로부터 슬리브 하부 단부까지 종 방향으로 연장하고, 상기 슬리브는 상기 슬리브 상부 단부로부터 상기 슬리브 하부 단부로 연장된 영역에서 상기 전극과 상기 절연체 사이에 방사방향으로 위치된 임의의 공기 갭을 채우는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 슬리브는 각각 슬리브 외경 및 슬리브 내경을 제공하는 상부 피스와 하부 피스로 형성되며, 상기 슬리브 외경은 상기 하부 피스를 따라서 더 커지고, 상기 슬리브 내경은 상기 슬리브 하부 피스와 상기 슬리브 상부 피스를 따라 일정한 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 고전압 절연체는 상기 점화 단부 절연체의 열팽창 계수(CLTE)보다 큰 열 팽창 계수(CLTE)를 가지는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 고전압 절연체의 하부 벽으로부터 상기 점화 단부 절연체의 단부 벽까지 종 방향으로 연장하는 유전체 연성 절연체를 포함하고, 상기 슬리브는 상기 고전압 절연체와 상기 유전체 연성 절연체사이의 계면을 통해 종 방향으로 연장하고, 상기 슬리브는 상기 유전체 연성 절연체와 상기 점화 단부 절연체 사이의 계면을 통해 종 방향으로 연장되는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제10 항에 있어서, 상기 유전체 연성 절연체는 40 내지 80의 경도(쇼어 A)를 갖는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 고전압 절연체의 상부 벽과 점화 코일 어셈블리 사이에 배치된 유전체 연성 절연체를 포함하는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 고압 절연체의 하부 벽은 접착 밀봉재에 의해 상기 점화 단부 절연체의 단부 벽에 결합되고, 상기 슬리브는 상기 고전압 절연체와 상기 점화 단부 절연체 사이의 상기 접착 밀봉재를 통해 종 방향으로 연장하는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 절연체 및 상기 슬리브를 따라 종 방향으로 연장되고 상기 절연체 및 상기 슬리브를 둘러싸는 금속 재료로 형성된 튜브를 포함하는 것을 특징으로 하는 코로나 점화 어셈블리.

- 제1 항에 있어서, 상기 고전압 중심 전극은 점화 코일 어셈블리에 연결되고;

상기 점화 코일 어셈블리는 에너지를 상기 고전압 중심 전극에 전달하기 위한 코일 출력 부재를 포함하고, 상기 코일 출력 부재는 플라스틱 재료로 형성되고;

금속 쉘이 상기 점화 단부 절연체를 둘러싸고;

상기 점화 단부 절연체는 상기 금속 쉘로부터 상기 점화기 중심 전극을 이격시키고;

상기 점화기 중심 전극은 상기 중심 축을 따라 말단 단부에서 점화 단부까지 종 방향으로 연장되며;

전기 단자가 상기 점화기 중심 전극의 상기 말단 단부 상에 배치되고 크라운이 상기 점화기 중심 전극의 상기 점화 단부 상에 배치되고;

상기 크라운은 고주파 전기장을 분포시키기 위해 상기 중심축에 대해 방사 방향으로 외측으로 연장되는 복수의 브랜치를 포함하고;

상기 점화 단부 절연체는 알루미나로 형성되고 상기 점화기 중심 전극을 수용하기 위한 보어를 제공하며;

상기 고전압 중심 전극의 하부는 상기 점화 단부 절연체의 상기 보어에 수용되고 상기 고전압 중심 전극의 제2 부분은 상기 코일 출력 부재까지 연장되며;

상기 고전압 중심 전극은 도전성 금속으로 형성되고;

상기 고전압 중심 전극과 상기 전기 단자를 전기적으로 연결하기 위해 상기 점화 단부 절연체의 상기 보어에 황동 팩이 배치되고;

상기 황동 팩과 상기 고전압 중심 전극 사이에 스프링이 배치되고;

상기 고전압 절연체는 상기 코일 출력 부재에 결합된 고전압 절연체 상부 벽으로부터 고전압 절연체 하부 벽까지 연장되고;

상기 고전압 절연체는 상기 점화 단부 절연체의 상기 세라믹 재료와 상이한 플루오르 중합체로 형성되고;

상기 고전압 절연체는 상기 세라믹 재료의 열팽창 계수(CLTE)보다 큰 열 팽창 계수(CLTE)를 가지며;

유전체 연성 절연체는 상기 고전압 절연체와 상기 점화 단부 절연체 사이에서 압축되며;

상기 유전체 연성 절연체는 고무 및 실리콘 중 적어도 하나로 형성되고 40 내지 80 범위의 경도(쇼어 A)를 가지고;

상기 유전체 연성 부재는 상기 고전압 절연체 하부 벽의 형상 및 상기 점화 단부 절연체의 상기 단부 벽의 형상에 맞물리고 일치하며;

상기 슬리브는 상기 고전압 절연체와 상기 유전체 연성 절연체 사이의 계면을 통해 종 방향으로 연장하고;

상기 슬리브는 상기 유전체 연성 절연체와 상기 점화 단부 절연체 사이의 계면을 통해 종 방향으로 연장하고;

상기 슬리브는 상기 고전압 절연체의 보어에 배치된 상부 슬리브 단부로부터 상기 점화 단부 절연체의 상기 보어에 배치된 하부 슬리브 단부까지 연장되며;

상기 하부 슬리브 단부는 상기 황동 배면에 놓이고;

상기 슬리브는 상기 고전압 중심 전극으로부터 상기 유전체 연성 절연체로 방사 방향으로 연장하고;

금속 튜브는 상기 절연체를 둘러싸고 상기 점화 코일 어셈블리를 상기 금속 쉘에 결합하고;

상기 금속 튜브는 알루미늄 또는 알루미늄 합금으로 형성되고;

상기 반도체 슬리브는 실리콘 고무로 형성되고 도전성 필러를 포함하고, 상기 도전성 필러는 탄소계 재료이고;

상기 반도체 슬리브는 0.5 Ohm/mm 내지 100 Ohm/mm의 저항률을 가지며;

접착제가 상기 고전압 절연체와 상기 유전체 연성 절연체 사이의 계면을 따라 및/또는 상기 유전체 연성 절연체와 상기 점화 단부 절연체 사이의 계면을 따라 배치되어 상기 계면을 따라 임의의 공기 갭을 채우고;

상기 접착제는 절연 재료로 형성되는 것을 특징으로 하는 코로나 점화 어셈블리. - 코로나 방전 어셈블리를 제조하는 방법으로서:

점화기 중심 전극에 고전압 중심 전극을 결합하는 단계;

상기 고전압 중심 전극 주위에 반도체 재료로 형성된 슬리브를 배치하는 단계;

상기 점화기 중심 전극 및 상기 슬리브의 하부 슬리브 단부 주위에 세라믹 재료로 형성된 점화 단부 절연체를 배치하는 단계;

상기 고전압 중심 전극 및 상기 슬리브의 상부 슬리브 단부 주위에 고전압 절연체를 배치하는 단계로서, 상기 고전압 절연체는 상기 점화 단부 절연체의 상기 세라믹 재료와 상이한 절연 재료로 형성되는 상기 고전압 절연체를 배치하는 단계;

를 포함하는 것을 특징으로 하는 코로나 방전 어셈블리를 제조하는 방법. - 제16 항에 있어서, 상기 슬리브의 상기 반도체 재료는 연성인 것을 특징으로 하는 코로나 방전 어셈블리를 제조하는 방법.

- 제17 항에 있어서, 상기 반도체 슬리브는 실리콘 고무 및 탄소계 재료로 형성된 도전성 필러를 포함하고, 상기 고압 절연체는 플루오르 중합체로 형성되고, 상기 점화 단부 절연체는 알루미나로 형성되는 것을 특징으로 하는 코로나 방전 어셈블리를 제조하는 방법.

- 제16 항에 있어서, 상기 고전압 중심 전극 주위에 유전체 연성 절연체를 배치하는 단계; 및 상기 고전압 절연체와 상기 점화 단부 절연체 사이에서 상기 유전체 연성 절연체를 종 방향으로 압축하는 단계;를 포함하는 것을 특징으로 하는 코로나 방전 어셈블리를 제조하는 방법.

- 제16 항에 있어서, 상기 절연체와 상기 슬리브 주위에 금속 튜브를 배치하는 단계를 포함하는 것을 특징으로 하는 코로나 방전 어셈블리를 제조하는 방법.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201562138642P | 2015-03-26 | 2015-03-26 | |

| US62/138,642 | 2015-03-26 | ||

| US15/077,615 | 2016-03-22 | ||

| US15/077,615 US9755405B2 (en) | 2015-03-26 | 2016-03-22 | Corona suppression at the high voltage joint through introduction of a semi-conductive sleeve between the central electrode and the dissimilar insulating materials |

| PCT/US2016/023855 WO2016154368A1 (en) | 2015-03-26 | 2016-03-24 | Corona suppression at the high voltage joint through introduction of a semi-conductive sleeve between the central electrode and the dissimilar insulating materials |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170130576A true KR20170130576A (ko) | 2017-11-28 |

Family

ID=55702095

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177030771A KR20170130576A (ko) | 2015-03-26 | 2016-03-24 | 중심 전극과 상이한 절연 재료 사이의 반도체 슬리브의 도입을 통한 고전압 접합부에서의 코로나 억제 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US9755405B2 (ko) |

| EP (1) | EP3275059B1 (ko) |

| JP (1) | JP2018514905A (ko) |

| KR (1) | KR20170130576A (ko) |

| CN (1) | CN107636916B (ko) |

| WO (1) | WO2016154368A1 (ko) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20150129036A (ko) * | 2013-03-15 | 2015-11-18 | 페더럴-모굴 이그니션 컴퍼니 | 코로나 점화기에 대한 마손 방지 특성 |

| US10364788B2 (en) | 2017-03-27 | 2019-07-30 | Tenneco Inc. | Igniter assembly with improved insulation and method of insulating the igniter assembly |

| JP6794958B2 (ja) * | 2017-08-09 | 2020-12-02 | トヨタ自動車株式会社 | イオンプローブ |

| US10879677B2 (en) * | 2018-01-04 | 2020-12-29 | Tenneco Inc. | Shaped collet for electrical stress grading in corona ignition systems |

| JP7125289B2 (ja) * | 2018-06-29 | 2022-08-24 | 株式会社Soken | 内燃機関用の点火装置 |

| JP7060466B2 (ja) * | 2018-07-18 | 2022-04-26 | 日本特殊陶業株式会社 | 点火プラグ |

| US10622788B1 (en) | 2018-12-13 | 2020-04-14 | Tenneco lnc. | Corona ignition assembly including a high voltage connection and method of manufacturing the corona ignition assembly |

| FR3093243B1 (fr) * | 2019-02-22 | 2021-02-12 | Safran Aircraft Engines | Corps semi-conducteur pour une bougie d’allumage de turbomachine |

| CN110713346B (zh) * | 2019-10-30 | 2022-06-07 | 陕西航空电气有限责任公司 | 一种无机密封材料及其在点火电嘴上的应用方法 |

| CN112893665B (zh) * | 2021-01-25 | 2022-07-22 | 南昌航空大学 | 一种电脉冲辅助管材缩口增厚的成形装置及方法 |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2139793A (en) | 1936-06-15 | 1938-12-13 | Cecil R Benton | Spark plug |

| US2280962A (en) | 1940-07-24 | 1942-04-28 | Gen Motors Corp | Spark plug |

| US2959703A (en) | 1958-02-20 | 1960-11-08 | Jr Arthur C Hastings | Spark plug |

| US4643688A (en) | 1984-11-01 | 1987-02-17 | Champion Spark Plug Company | Method for assembling a spark plug |

| US6329743B1 (en) | 1999-08-17 | 2001-12-11 | Louis S. Camilli | Current peaking sparkplug |

| JP5688368B2 (ja) | 2008-10-03 | 2015-03-25 | フェデラル−モーグル・イグニション・カンパニーFederal−Mogul Ignition Company | 混合気の点火装置およびそれを備えるエンジンおよびそのシリンダヘッドへの組立方法 |

| CN103210556B (zh) * | 2010-12-14 | 2015-04-01 | 费德罗-莫格尔点火公司 | 改进电晕控制的电晕点火器 |

| DE102010055570B3 (de) | 2010-12-21 | 2012-03-15 | Borgwarner Beru Systems Gmbh | Korona-Zündeinrichtung |

| JP5887358B2 (ja) * | 2010-12-29 | 2016-03-16 | フェデラル−モーグル・イグニション・カンパニーFederal−Mogul Ignition Company | 改善された隙間制御を有するコロナ点火装置 |

| CN103828149B (zh) * | 2011-08-19 | 2016-05-04 | 费德罗-莫格尔点火公司 | 包括温度控制结构的电晕点火器 |

| DE102012108251B4 (de) | 2011-10-21 | 2017-12-07 | Borgwarner Ludwigsburg Gmbh | Korona-Zündeinrichtung |

| WO2013112462A1 (en) | 2012-01-27 | 2013-08-01 | Fram Group Ip Llc | Method of forming a spark plug |

| CN104412471B (zh) | 2012-05-07 | 2016-08-17 | 费德罗-莫格尔点火公司 | 点火器以及制造点火器的方法 |

| DE102012111190B3 (de) | 2012-10-29 | 2014-04-30 | Borgwarner Beru Systems Gmbh | Koronazündeinrichtung und Verfahren zum Herstellen eines Zündkopfes für eine Koronazündeinrichtung |

| DE102012110657B3 (de) | 2012-11-07 | 2014-02-06 | Borgwarner Beru Systems Gmbh | Koronazündeinrichtung |

| DE102012111172B4 (de) | 2012-11-20 | 2016-01-28 | Borgwarner Ludwigsburg Gmbh | Korona-Zündeinrichtung |

| DE102013101060B4 (de) | 2013-02-01 | 2016-07-21 | Borgwarner Ludwigsburg Gmbh | Koronazündeinrichtung |

| DE102013102592B4 (de) | 2013-03-14 | 2015-01-22 | Borgwarner Ludwigsburg Gmbh | Koronazündeinrichtung mit bedeckter Zündspitze |

| EP2973901B1 (en) | 2013-03-15 | 2019-10-02 | Federal-Mogul Ignition LLC | High voltage connection sealing method for corona ignition coil |

-

2016

- 2016-03-22 US US15/077,615 patent/US9755405B2/en active Active

- 2016-03-24 JP JP2017550118A patent/JP2018514905A/ja active Pending

- 2016-03-24 WO PCT/US2016/023855 patent/WO2016154368A1/en active Application Filing

- 2016-03-24 EP EP16715679.3A patent/EP3275059B1/en active Active

- 2016-03-24 CN CN201680028275.3A patent/CN107636916B/zh active Active

- 2016-03-24 KR KR1020177030771A patent/KR20170130576A/ko unknown

Also Published As

| Publication number | Publication date |

|---|---|

| US20170025824A1 (en) | 2017-01-26 |

| JP2018514905A (ja) | 2018-06-07 |

| EP3275059A1 (en) | 2018-01-31 |

| EP3275059B1 (en) | 2020-04-22 |

| US9755405B2 (en) | 2017-09-05 |

| CN107636916B (zh) | 2019-07-16 |

| WO2016154368A1 (en) | 2016-09-29 |

| CN107636916A (zh) | 2018-01-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20170130576A (ko) | 중심 전극과 상이한 절연 재료 사이의 반도체 슬리브의 도입을 통한 고전압 접합부에서의 코로나 억제 | |

| JP6716531B2 (ja) | 電気的性能が向上したコロナ点火装置 | |

| JP5860478B2 (ja) | コロナ点火装置、コロナ点火システムおよびコロナ点火装置の形成方法 | |

| KR101904517B1 (ko) | 온도 제어 특성을 가진 코로나 점화기 | |

| JP6297132B2 (ja) | コロナ点火コイルのための高電圧接続封止方法 | |

| JP2018514905A5 (ko) | ||

| JP6691379B2 (ja) | 焼き嵌めセラミック中心電極 | |

| EP3353864B1 (en) | Air-free cap end design for corona ignition system | |

| US10008831B2 (en) | Corona suppression at materials interface through gluing of the components | |

| CN111656628B (zh) | 用于电晕点火系统中的电应力缓变的成形夹套 | |

| CN113412564B (zh) | 包括高压连接件的电晕点火组件及制造电晕点火组件的方法 |