KR20170106411A - 시트 백레스트 및 이를 포함하는 시트 - Google Patents

시트 백레스트 및 이를 포함하는 시트 Download PDFInfo

- Publication number

- KR20170106411A KR20170106411A KR1020177022865A KR20177022865A KR20170106411A KR 20170106411 A KR20170106411 A KR 20170106411A KR 1020177022865 A KR1020177022865 A KR 1020177022865A KR 20177022865 A KR20177022865 A KR 20177022865A KR 20170106411 A KR20170106411 A KR 20170106411A

- Authority

- KR

- South Korea

- Prior art keywords

- seat

- reinforcement

- seat backrest

- central support

- sheet

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60N—SEATS SPECIALLY ADAPTED FOR VEHICLES; VEHICLE PASSENGER ACCOMMODATION NOT OTHERWISE PROVIDED FOR

- B60N2/00—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles

- B60N2/68—Seat frames

- B60N2/682—Joining means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60N—SEATS SPECIALLY ADAPTED FOR VEHICLES; VEHICLE PASSENGER ACCOMMODATION NOT OTHERWISE PROVIDED FOR

- B60N2/00—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles

- B60N2/68—Seat frames

- B60N2/686—Panel like structures

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60N—SEATS SPECIALLY ADAPTED FOR VEHICLES; VEHICLE PASSENGER ACCOMMODATION NOT OTHERWISE PROVIDED FOR

- B60N2/00—Seats specially adapted for vehicles; Arrangement or mounting of seats in vehicles

- B60N2/70—Upholstery springs ; Upholstery

- B60N2/7023—Coach-like constructions

- B60N2/7029—Coach-like constructions back-rests

Landscapes

- Engineering & Computer Science (AREA)

- Aviation & Aerospace Engineering (AREA)

- Transportation (AREA)

- Mechanical Engineering (AREA)

- Seats For Vehicles (AREA)

- Chair Legs, Seat Parts, And Backrests (AREA)

Abstract

본 발명은, 열가소성 재료를 사출 성형함으로써 일체적으로 형성된 상부(10), 저부(20), 중앙 지지부(40) 및 양측부(30)를 포함하는 프레임워크(1); 및 측부(30)를 따라 오버몰딩 및 연장에 의해 측부(30) 및 중앙 지지부(40)에 임베딩된 세장형 강화재(60)로서, 측부(30)와 중앙 지지부(40) 사이의 경계(35)를 따라 굽어지도록 구성되어 있는 강화재(60)를 포함하는 시트 백레스트를 제공한다. 또한, 본 발명은 백레스트를 포함하는 시트를 제공한다.

Description

본 발명은 특히 자동차 시트에서 사용된 시트 백레스트에 관한 것이다.

차량의 시트, 특히 자동차의 시트의 가장 중요한 부분 중 하나로서, 백레스트는 탑승자의 허리 및 등 영역을 지지하기 위해 그리고 특히 충돌 사고의 발생시 탑승자에 의해 인가된 충격력을 흡수하여 충분한 쿠션을 제공하기 위해 사용되고 있다.

시트 백레스트는 프레임워크 및 이 프레임워크를 커버하는 쿠션을 주로 포함한다. 하중 지지 구조물로서, 프레임워크는 전형적으로 금속 재료, 예컨대 탄소강으로 제조된다. 그러나, 탄소강의 고밀도는 시트 및 차량의 중량을 감소시키는 데에 알맞지 않다. 그러므로, 탄소강의 사용은 백레스트 프레임워크의 크기 및 로딩 영역을 제한하는 중량을 감소시키기 위해 최소화되어야 한다. 예를 들면, 백레스트 프레임워크의 하부 및 측부는 비교적 적은 로딩 영역을 갖는 슬랫(slat) 또는 바(bar)로만 형성될 수 있음으로써, 강도(strength) 및 강성(stiffness)을 손상시키고 충격력을 흡수 및 분배하는데 바람직하지 않다. 또한, 직접 로딩 부분으로서, 백레스트의 중앙 지지부는 보다 작은 치수 및 보다 큰 탄성의 별도 스프링 지지 부재로 추가 제조되어야 하며 그리고 추가 단계를 통해 프레임워크 상에서 조립되어야 한다. 일반적으로 말하면, 상기 기술된 바와 같이 현재 이용가능한 시트 백레스트는 다음의 결점들: 육중한 중량, 불완전한 충격 에너지 흡수 효과 및 편안함, 불만족스러운 제조성 및 보다 덜 한 디자인 자유도로부터 어려움을 겪고 있다. 게다가, 차량의 내부 공간을 절감도록 시트 백레스트를 디자인하는 것이 항상 바람직한 것으로 생각되고 있다.

PCT 출원 WO2010/101874A1에는 제1 중합체 재료로 형성된 백레스트, 제1 중합체 재료와는 상이한 재료로 형성되고 백레스트에 고정된 브래킷, 및 제2 중합체 재료 및 복수의 섬유로 형성되고 백레스트에 용융 결합된 강화 복합 층을 포함하는 시트 백이 개시되어 있다. 그러나, WO2010/101874A1에 의해 제안된 시트 백은 제조 공정이 복잡하며 그리고 불충분한 강도를 갖는다.

본 발명은 종래 기술 분야에서 상기 문제 및/또는 다른 문제 중 하나 이상을 해결하는 것을 목적으로 한다.

하나의 양태에서, 본 발명은 열가소성 재료를 사출 성형함으로써 일체적으로 형성된 상부, 하부, 중앙 지지부, 및 양측부를 포함하는 프레임워크; 및 측부를 따라 오버몰딩 및 연장에 의해 측부와 중앙 지지부에 임베딩된(embedded) 세장형(elongated) 강화재로서, 측부와 중앙 지지부 사이의 경계를 따라 굽어지도록 구성되어 있는 강화재를 포함하는 시트 백레스트를 제공한다.

시트 백레스트의 전체 프레임워크가 금속, 예컨대 탄소강보다 더 가벼운 열가소성 재료를 사출 성형함으로써 일체적으로 형성되어 있기 때문에, 프레임워크의 중량을 감소시키고, 제조 공정을 단순화하며, 그리고 프레임워크의 디자인 자유도를 개선하는 것이 가능하고 또한 프레임워크의 다양한 부분 중 로딩 영역은 증가될 수 있으므로, 충격력의 흡수 및 분배, 그리고 시트 편안함의 개선을 용이하게 한다. 게다가, 오버몰딩에 의해 백레스트 프레임워크의 측부 및 중앙 지지부 둘 다를 가로질러 임베딩되어 있고 측부와 중앙 지지부 사이의 경계를 따라 굽어져 있는 그러한 강화재의 디자인에 의해서도, 강화재 그 자체의 강성 및 강도를 증가시키고, 측부와 중앙 지지부 사이의 접합을 강화시키는 것이 가능하다.

유리하게는, 측부에 임베딩되어 있는 강화재의 부분은 또한 강화재의 단면이 일반적인 S-형상화되는 방식으로 굽어질 수 있도 있다. 그러한 강화재의 일반적인 S-형상화 구성은 그의 강성 및 강도를 추가로 개선하는 것이 가능하다.

유리하게는, 상부와 연결되어 있는 측부의 적어도 일부는 일반적인 U-형상화 단면을 갖도록 저벽(base wall) 및 양측벽, 측부에 임베딩되어 있는 강화재의 부분을 포함할 수 있고, U-형상의 저벽 및 측벽 중 하나의 측벽 내에서 연장되며, 그리고 강화재의 전체 단면이 일반적인 S-형상화되도록 하는 방식으로 중앙 지지부로 연장된다. 측부 및 S-형상화 강화재의 그와 같은 독특한 다중 곡선 표면 디자인은 강성 및 강도를 개선시키고 측부의 중량을 감소시키는 것을 가능하게 한다.

유리하게는, 측부를 강화하기 위해 저벽 및/또는 측벽과 단단히 연결되도록 U-형상의 개방부 내에는 복수의 리브가 구비될 수 있다. 그러한 리브에 의하면, 측부의 좌굴(buckling)을 최소화하고 충돌시 충격 에너지를 흡수하는 성능을 개선시키는 것이 가능하다.

유리하게는, 그 리브는 중량 감소, 강성 및 충격 에너지 흡수의 특성을 적합하게 하는 선형 형상, X 형상 또는 지그재그 형상의 단면을 가질 수 있다.

유리하게는, 측부의 하단은 시트 리클라이너(recliner)의 조립을 위한 마운팅 영역을 한정할 수 있으며, 그 마운팅 영역에는 고 강도, 고 강성 및 충격 에너지를 흡수하는 고 성능을 갖도록 복수의 강화 리브가 구비되어 있다.

유리하게는, 마운팅 영역 내의 복수의 강화 리브는 시트 리클라이너의 조립을 위한 마운팅 영역을 형성하도록 상이한 형상, 크기 및 배향을 갖는다.

유리하게는, 강화재는 시이트상 재료로 형성될 수 있다. 이는 중량을 감소시키는데 도움을 주고 제조를 용이하게 한다.

유리하게는, 강화재는 상부와 하부 사이의 전체 시트 높이에 걸쳐 연장될 수 있다. 이는 백레스트 프레임워크의 전체 측부의 강화를 보장한다.

유리하게는, 중앙 지지부 및/또는 하부는 시이트상 형상을 가질 수 있다. 이러한 구성은 프레임워크의 다양한 부분의 로딩 영역을 증가시키고, 이로써 충격력의 흡수 및 분배, 및 시트 편안함의 개선을 용이하게 한다.

유리하게는, 상부, 하부 및 중앙 지지부는 일반적인 비-제로 가우스 곡률의 백 컨투어(back contour)를 수직 단면에서 함께 형성할 수 있다. 이 구성은, 특히 후방 탑승자를 위한, 차량 내의 공간을 절감하도록 시트 백레스트를 박막화하는 것을 가능하게 하고, 또한 백레스트의 강성을 개선하는 것을 가능하게 한다.

유리하게는, 열가소성 재료는 폴리아미드일 수 있고, 바람직하게는 섬유, 예를 들면 0.1 내지 1.2 mm, 바람직하게는 0.2 내지 0.4 mm 범위의 길이를 지닌 유리 또는 탄소 섬유에 강화된 것일 수 있다.

유리하게는, 강화재는 연속 섬유에 의해 강화된 열가소성 재료로 형성될 수 있다.

유리하게는, 강화재는 일방향 연속 섬유에 의해 강화된 열가소성 재료의 복수 층을 열 압착함으로써 형성될 수 있거나, 또는 제직 형태의 이방향 연속 섬유에 의해 강화된 열가소성 재료의 일층을 열 압착함으로써 형성될 수 있다.

또다른 양태에서, 본 발명은 상기 기술된 바와 같은 시트 백레스트를 포함하는 시트를 제공한다.

유리하게는, 시트는 자동차 시트일 수 있다.

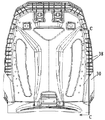

도 1은 본 발명의 실시양태에 따른 시트 백레스트의 투시도이다.

도 2는 도 1에서 도시된 시트 백레스트의 전면도이다.

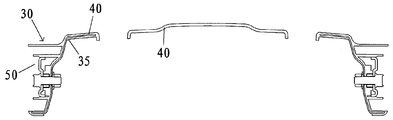

도 3은 도 2의 선 A-A를 따라 취한 단면도이다.

도 4는 도 1에서 도시된 시트 백레스트의 후면도이다.

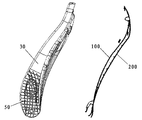

도 5는 도 4에서 도시된 측부(30)의 확대도이다.

도 6은 도 4의 선 C-C를 따라 취한 단면도이다.

도 7은 도 2의 선 B-B를 따라 취한 단면도이다.

도 8은 도 1에서 도시된 마운팅 영역(50)의 확대도이다.

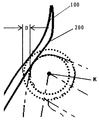

도 9는 도 1에서 도시된 시트 백레스트의 측면도이고, 이의 백 컨투어 곡선과 종래 시트 백레스트의 백 컨투어 곡선 간의 비교를 도시한 것이다.

도 10은 본 발명에 따른 시트 백레스트의 백 컨투어 곡선과 종래 시트 백레스트의 백 컨투어 곡선 간의 비교를 설명하는 디아그램이다.

도 2는 도 1에서 도시된 시트 백레스트의 전면도이다.

도 3은 도 2의 선 A-A를 따라 취한 단면도이다.

도 4는 도 1에서 도시된 시트 백레스트의 후면도이다.

도 5는 도 4에서 도시된 측부(30)의 확대도이다.

도 6은 도 4의 선 C-C를 따라 취한 단면도이다.

도 7은 도 2의 선 B-B를 따라 취한 단면도이다.

도 8은 도 1에서 도시된 마운팅 영역(50)의 확대도이다.

도 9는 도 1에서 도시된 시트 백레스트의 측면도이고, 이의 백 컨투어 곡선과 종래 시트 백레스트의 백 컨투어 곡선 간의 비교를 도시한 것이다.

도 10은 본 발명에 따른 시트 백레스트의 백 컨투어 곡선과 종래 시트 백레스트의 백 컨투어 곡선 간의 비교를 설명하는 디아그램이다.

본 발명은 도면을 참조하여 특정 실시양태에 의해 이하 설명할 것이다.

도 1은 본 발명에 따른 시트 백레스트의 예시적 구성을 도시하는 투시도이다. 도시되어 있는 바와 같이, 시트 백레스트는 수직 상태로 존재하며, 이것은 시트 백레스트가 차량(예를 들면, 자동차) 내에 마운팅될 때 일반적인 사용 상태이기도 하다. 시트 백레스트는 열가소성 재료를 사출 성형함으로써 피스로서 일체적으로 형성된 상부(10), 하부(20), 중앙 지지부(40), 및 좌우 측부(30)를 갖는 프레임워크(1)를 포함한다. 상부(10) 및 하부(20)는 일반적으로 수평적이고, 양측부(30)는 일반적으로 수직적이며, 양측에서 대칭적이다. 상부(10)는 일반적으로 역위된 U의 형상으로 존재하고, 그의 단면은 U-형상의 팁 단부를 향하여 테이퍼링되어 있다. 단면이 일반적으로 상향 태이퍼링되어 있는 양측부(30)는 도 1에서 화살표(I)에 의해 나타낸 위치에서 U-형상화 상부(10)의 단부와 일체적으로 접합되어 있다. 양측부(30)는 이것이 시트 백레스트의 전면을 향하여 플레어링되고, 상부(10) 및 하부(20)에 순차적으로 연결되어 동봉된 프레임을 형성하는 자세로 정렬될 수 있으며, 상기 동봉된 프레임에서 탑승자의 등을 직접 지지하기 위한 중앙 지지부(40)는 부분(10, 20, 30, 40)이 백레스트 쿠션을 수용하기 위해 시트 백레스트의 전면에서 오목한 캐비티를 함께 한정하도록 배치되어 있다. 중량을 감소시키기 위해 또는 스타일링의 필요성을 위해, 중앙 지지부(40)에는 하나 이상의 개방부(41, 42)가 구비될 수 있다. 시트 백레스트의 다양한 피처가 프레임워크(1)의 각 부분에서 한정될 수 있으며, 예를 들면 헤드레스트 가이드(11)가 헤드레스트를 수용하기 위해 상부(10)에서 한정될 수 있으며, 마운팅 영역(50)이 시트 백레스트 및 레클라이너를 연결하기 위해 측부(30)의 하단에서 형성될 수 있다.

전체 프레임워크(1)는 금속, 예를 들면 탄소강보다 더 가벼운 열가소성 재료를 사출 성형함으로써 피스로서 형성되며, 상기 열가소성 재료는 프레임워크의 중량을 감소시킬 뿐만 아니라 프레임워크의 상이한 부분들을 개별적으로 제작하여 조립하는 단계들을 생략하는 것에 기인하여 제조 공정을 단순화한다. 게다가, 사출 성형 기법은 프레임워크(1)의 상이한 부분들을 다양한 복합 구성으로 제조하는 것을 가능하게 함으로써 프레임워크(1)의 디자인 자유도를 개선한다. 예를 들면, 중앙 지지부(40)에서 개방부의 형상 및 수는 중앙 지지부의 강성, 로딩 영역 및 외양의 조정을 가능하게 하도록 유연하게 설정될 수 있다. 추가로, 중량 요건에 의해 제한되는 금속 프레임워크와는 달리, 본 발명의 백레스트 프레임워크(1)의 중앙 지지부(40) 및/또는 하부(20)는 로딩 영역이 종래 기술에서 스프링 지지 부재의 형태인 중앙 지지부 및 바 형태인 하부와 비교될 때 증가될 수 있도록 시이트상 형상으로 디자인될 수 있다. 또한, 본 발명의 측부(30)의 로딩 영역을 종래 기술의 것보다 더 크게 만드는 것도 가능하다. 이는 충격력의 흡수 및 분배, 및 시트 편안함의 개선을 용이하게 한다.

프레임워크(1)를 제조하기 위한 열가소성 재료는 폴리아미드일 수 있으며, 0.1 내지 1.2 mm, 바람직하게는 0.2 내지 0.4 mm 범위의 길이를 갖는 유리 또는 탄소 섬유 60 질량%에 의해 강화된 것, 예를 들면 Ultramid®(BASF에 의해 제조된 것)일 수 있는 것이 바람직하다.

백레스트 프레임워크의 측부는, 그의 강성 및 강도가 특히 보장되도록, 충격 에너지를 흡수하기 위한 중요 부분이다. 본 발명에 따른 열가소성 재료로부터 제조된 백레스트 프레임워크의 측부의 강성 및 강도를 개선하기 위해서, 본 발명의 시트 백레스트는, 도 2에 도시되어 있는 바와 같이, 오버몰딩에 의해 프레임워크(1)의 측부(30)에 부분적으로 임베딩/삽입된 강화재(60)를 추가로 포함한다(도 2에서 대시-도트 라인을 참조할 수 있다). 강화재(60)는 측부(30)를 따라 연장되고, 세장형 형상으로 존재한다. 2개의 강화재(60)가 2개의 대칭성 측부(30) 내에 구비되어 있고, 상기 2개의 대칭성 측부가 각각 동일 구조 및 양측 대칭성 배치를 갖는다. 이후에는 도 2에 도시된 바와 같이 강화재(60) 중 하나만이 기술될 것이다.

강화재(60)의 부분은 측부(30)에 임베딩되어 있고, 그의 또 다른 부분은 강화재(60)가 측부(30)와 중앙 지지부(40)의 사이의 경계(35)를 따라 굽어 있는 방식으로 오버몰딩에 의해 중앙 지지부(40)에 임베딩되어 있으며, 이로써 그 강화재(60) 자체는 벤드부(61)를 갖는다. 그러한 강화재(60)의 구성은 그 자체의 강성 및 강도를 증가시킬 뿐만 아니라 측부(30)와 중앙 지지부(40) 간의 접합을 강화시킨다.

유리한 구성에 따르면, 측부(30)에 임베딩된 강화재(60)의 부분이 또한 굽어지고, 이로써 또 다른 벤드부(62)에 의해 형성된다. 이런 이유로, 강화재(60)는 2개의 벤드부(61, 62)를 지닌 일반적 S-형상화 단면을 갖는다. 본원에서 그 S-형상은 또한 정상적인 S-형상을 측부에서 역위하거나 전도함으로써 얻어지는 형상(예를 들면, 도 3의 우측에 도시된 강화재(60)의 단면의 형상)도 커버한다는 점을 유의해야 한다. 강화재(60)의 일반적인 S-형상화 구성은 그 자체의 충격력 및 이로 인한 측부(30)의 충격력에 대하여 강성 및 강도를 추가로 개선하는 것이 가능하다. 대첼로, 강화재(60)는 중량을 감소시키고 그의 제조를 용이하게 하도록 비교적 보다 얇은 단면을 지닌 시이트상 재료로 형성될 수 있다. 강화재(60)의 하부에는 시트 백레스트와 시트 팬을 연결하는데 사용된 패스너를 통과시키기 위한 포켓(63)이 구비될 수 있다.

유리하게는, 강화재(60)의 길이는, 도 2에 도시된 바와 같이, 프레임워크(1)의 상부(10)와 하부(20) 사이의 거의 전체 시트 높이에 걸쳐 연장되도록 설정될 수 있으며, 이는 전체 측부(30)를 강화시키는 것을 용이하게 한다. 그럼에도 불구하고, 본 발명은 이에 국한되지 않으며, 그 강화재를 이에 인가된 힘에 따라 적절히 단축시키는 것이 가능하다.

강화재(60)는 일방향 연속 섬유(예컨대, 유리 섬유 또는 탄소 섬유)에 의해 강화된 열가소성 재료, 예를 들면 Ultratape®(BASF에 의해 제조된 것)에 의해, 또는 제직 형태의 이방향 연속 섬유(예컨대, 유리 섬유 또는 탄소 섬유)에 의해 강화된 열가소성 재료, 예를 들면 Ultralaminate®(BASF에 의해 제조된 것)에 의해 형성되는 것이 바람직할 수 있다. 유리하게는, 강화재(60)는 상기 언급된 일방향 연속 섬유에 의해 강화된 열가소성 재료의 다층, 또는 상기 언급된 이방향 연속 섬유에 의해 강화된 열가소성 재료의 일층을 열 압착함으로써 형성될 수 있다.

유리하게는, 프레임워크의 상부(10)와 연결되어 있는 측부(30)의 적어도 일부는 (바람직하게는, 그러한 일부는 상부(10)로부터 측부(30)의 길이의 절반에 걸쳐 연장된다) 도 3에 도시된 바와 같이, 일반적인 U-형상화 단면을 갖도록 저벽(33) 및 양측벽(31, 32)을 포함하며, 도 3에서 측부(30) 내에 임베딩된 강화재(60)의 부분은 U-형상의 저벽(33)과 하나의 측벽(31)의 형상을 따라 연장되고, 저벽(33) 및 측벽(31) 내에 전체적으로 또는 부분적으로 임베딩되어 있다. 이런 독특한 측벽(30)의 다중 곡선화 표면 디자인은 강성 및 강도를 개선시키고 측부의 중량을 감소시키는 것을 가능하게 한다.

또한, 도 4-6에서 도시된 바와 같이, 일반적인 U-형상화 단면을 갖는 측부(30)의 상기 언급된 부분에서, 복수의 리브(38)가 U-형상의 개방부 내에 구비되어 있으며, 충격력 하에 측부(30)의 좌굴을 최소화함으로써 측부(30)를 강화시키도록 저벽(33) 및/또는 측벽(31, 32)과 고정식으로 연결되어 있다. 리브의 단면은, 예를 들면 (도시된 바와 같은) 선형 형상, X 형상 또는 지그재그 형상일 수 있다.

도 1, 7 및 8에 도시된 바와 같이, 측부(30)의 하단은 시트 팬의 리클라이너의 조립을 위한 마운팅 영역(50)을 제공하는 특수 형태로 형상화되어 있다. 마운팅 영역(50)은 상이한 형상, 크기 및 배향을 가질 수 있는 복수의 강화 리브(55)에 의해 형성되어 있다. 예를 들면, 예시된 실시예에서, 복수의 리브(55)는 규칙적 또는 불규칙적 다각형 형상(예를 들면, 도면에 도시되어 있는 바와 같은 불규칙적 사각형 형상)의 메쉬를 갖는 메쉬화 구조를 형성하도록 서로 교차한다. 그러한 구성은, 예를 들어 측부(30)가 시트 리클라이너와 조립되어 시트 팬에 연결될 때, 측부(30)에 의해 요구된 충분한 강성 및 강도를 보장한다. 게다가, 마운팅 영역을 포함하는 시트 백레스트는 열가소성 재료의 사출 성형에 의해 피스로서 제조되고, 충돌시 충격 에너지가 프레임워크에 의해 부분적으로 흡수될 수 있고 마운팅 영역 및 리클라이너를 통해 시트 팬에 부분적으로 이동될 수 있는 방식으로 디자인된다.

상기 진술된 바와 같이, 본 발명의 시트 백레스트의 프레임워크가 열가소성 재료를 사출 성형함으로써 형성되어 있기 때문에, 그의 디자인 자유도가 높고, 다양한 복합 구성이 형성될 수 있다. 이러한 기초에 근거하여, 도 9에 도시된 바와 같이, 본 발명에서는 수직 단면에서 프레임워크(1)의 상부(10), 하부(20) 및 중앙 지지부(40)의 일반적인 백 컨투어가 도 9 및 10에서 도시된 바와 같은 곡선(100)과 유사한 일반적인 비-제로 가우스 곡선을 나타내는 것으로 고려될 수 있다. 비교를 위해서, 도 9 및 10에서 또다른 곡선(200)은 종래 기술에서 금속 프레임워크의 백 컨투어를 나타낸다. 금속 프레임워크의 형성화에서의 어려움 및 한계로 인하여, 곡선(200)은 단지 서로 상대적으로 각진 2개의 일반적인 선형 섹션만을 포함하고, 반면에 열가소성 재료를 사출 성형함으로써 형성된 백 컨투어 곡선(100)(비-제로 가우스 곡선)은 보다 유연한 복합 구성을 나타낸다. 도 10에 도시된 바와 같이, 곡선(100)은 시트 백레스트의 동일 자세에서 곡선(200)보다 더 수직적이므로, 시트 백레스트는 종래 기술보다 상대적으로 박막화될 수 있다. 본 발명의 시트 백레스트가 자동차의 전방 시트에 부착되는 경우, 종래 기술의 시트 백레스트와 비교시, 보다 큰 공간 거리(D)가 후방 시트에 앉은 탑승자의 무릎(도 10에서 무릎 포인트(K)에 의해 나타냄)을 위해 제공될 수 있다. 바꾸어 말하면, 일반적인 비-제로 가우스 곡선화된 백 컨투어를 이용하는 본 발명의 시트 백레스트는 차량의 내부 공간을 절감할 수 있으며, 시트 편안함을 개선할 수 있다. 게다가, 백레스트의 강성은 비-제로 가우스 곡선화된 백 컨투어에 의해 개선될 수 있다.

명백하게는, 다양한 변형예 및 개선예는 본 발명의 영역 및 기술적 사상으로부터 벗어나는 일 없이 해당 기술 분야의 당업자에 의해 상기 설명된 실시양태에 대하여 이루어질 수 있다. 본 발명의 다른 실시양태는 본 발명의 개시내용의 실시를 통해 해당 기술 분야의 당업자에 의해 명백하게 이해된다. 본원에서 개시된 실시양태는 단지 예시적으로만 고려되어야 하고, 본 발명의 실제 영역은 후술하는 청구범위 및 이의 등가물에 의해 한정된다.

1: 프레임워크

10: 상부

11: 헤드레스트 가이드

20: 하부

30: 측부

31: 측벽

32: 측벽

33: 저벽

35: 경계

38: 복수의 리브

40: 중앙 지지부

41: 개방부

42: 개방부

50: 마운팅 영역

55: 강화 리브

60: 강화재

61: 벤드부

62: 또 다른 추가 벤드부

63: 포켓

100: 백 컨투어 곡선

200: 종래 기술에 따른 곡선

10: 상부

11: 헤드레스트 가이드

20: 하부

30: 측부

31: 측벽

32: 측벽

33: 저벽

35: 경계

38: 복수의 리브

40: 중앙 지지부

41: 개방부

42: 개방부

50: 마운팅 영역

55: 강화 리브

60: 강화재

61: 벤드부

62: 또 다른 추가 벤드부

63: 포켓

100: 백 컨투어 곡선

200: 종래 기술에 따른 곡선

Claims (18)

- 시트 백레스트(seat backrest)로서,

열가소성 재료를 사출 성형함으로써 일체적으로 형성된 상부(10), 하부(20), 중앙 지지부(40) 및 양측부(30)를 포함하는 프레임워크(1); 및

측부(30)를 따라 오버몰딩(overmolding) 및 연장에 의해 측부(30) 및 중앙 지지부(40)에 임베딩된 세장형(elongated) 강화재(60)로서, 측부(30)와 중앙 지지부(40) 사이의 경계(35)를 따라 굽어지도록 구성되어 있는 강화재(60)

를 포함하는 시트 백레스트. - 제1항에 있어서, 측부(30)에 임베딩되어 있는 강화재(60)의 부분이, 강화재(60)의 전체 단면이 일반적인 S-형상화되는 방식으로, 또한 굽어져 있는 것을 특징으로 하는 시트 백레스트.

- 제2항에 있어서, 상부(10)와 연결되어 있는 측부(30)의 적어도 일부가 일반적인 U-형상화 단면을 갖도록 저벽(33) 및 양측벽(31, 32)을 포함하고, 측부(30)에 임베딩되어 있는 강화재(60)의 부분이 U-형상의 저벽(33) 및 측벽(31, 32) 중 하나의 측벽 내에 연장되며, 그리고 강화재(60)의 전체 단면이 일반적인 S-형상화되는 방식으로 중앙 지지부(40)로 연장되는 것을 특징으로 하는 시트 백레스트.

- 제3항에 있어서, 복수의 리브(38)가, 측부(30)를 강화하기 위해서 저벽(33) 및/또는 측벽(31, 32)과 고정식으로 연결되도록, U-형상의 개방부 내에 구비되어 있는 것을 특징으로 하는 시트 백레스트.

- 제4항에 있어서, 리브가 선형 형상, X 형상 또는 지그재그 형상의 단면을 갖는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 측부(30)의 하단이 시트 리클라이너의 조립을 위한 마운팅 영역(50)을 한정하고, 마운팅 영역(50)에는 복수의 강화 리브가 구비되어 있는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 강화재(60)가 시이트상 재료로 형성되는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 강화재(60)가 상부(10)와 하부(20) 사이의 전체 시트 높이에 걸쳐 연장되는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 중앙 지지부(40) 및/또는 하부(20)가 시이트상 형상을 갖는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 상부(10), 하부(20) 및 중앙 지지부(40)가 수직 단면에서 일반적인 비-제로 가우스 곡률(100)의 백 컨투어를 함께 형성하는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제10항 중 어느 한 항에 있어서, 열가소성 재료가 섬유에 의해 강화된 폴리아미드인 것을 특징으로 하는 시트 백레스트.

- 제11항에 있어서, 섬유가 0.1 내지 1.2 mm 범위의 길이를 지닌 유리 또는 탄소 섬유인 것을 특징으로 하는 시트 백레스트.

- 제12항에 있어서, 유리 또는 탄소 섬유가 0.2 내지 0.4 mm 범위의 길이를 갖는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 강화재(60)가 연속 섬유에 의해 강화된 열가소성 재료에 의해 형성되는 것을 특징으로 하는 시트 백레스트.

- 제14항에 있어서, 강화재(60)가 일방향 연속 섬유에 의해 강화된 열가소성 재료의 다층을 열 압착함으로써 형성되는 것을 특징으로 하는 시트 백레스트.

- 제14항에 있어서, 강화재(60)가 제직 형태의 이방향 연속 섬유에 의해 강화된 열가소성 재료의 일층을 열 압착함으로써 형성되는 것을 특징으로 하는 시트 백레스트.

- 제1항 내지 제16항 중 어느 한 항에 따른 시트 백레스트를 포함하는 시트.

- 제17항에 있어서, 시트가 자동차 시트인 것을 특징으로 하는 시트.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201510024271 | 2015-01-16 | ||

| CN201510024271.5 | 2015-01-16 | ||

| CN201520033534.4 | 2015-01-16 | ||

| CN201520033534.4U CN204432459U (zh) | 2015-01-16 | 2015-01-16 | 座椅靠背和包括其的座椅 |

| PCT/EP2016/050682 WO2016113358A1 (en) | 2015-01-16 | 2016-01-14 | Seat backrest and seat including the same |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20170106411A true KR20170106411A (ko) | 2017-09-20 |

Family

ID=55135249

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020177022865A KR20170106411A (ko) | 2015-01-16 | 2016-01-14 | 시트 백레스트 및 이를 포함하는 시트 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US10442332B2 (ko) |

| EP (1) | EP3245098B1 (ko) |

| JP (1) | JP6619012B2 (ko) |

| KR (1) | KR20170106411A (ko) |

| WO (1) | WO2016113358A1 (ko) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6181563B2 (ja) * | 2014-01-22 | 2017-08-16 | テイ・エス テック株式会社 | 乗物用シート |

| US10214126B2 (en) * | 2014-05-27 | 2019-02-26 | Adient Luxembourg Holding S.a.r.l. | Seat back of hybrid construction and a process for forming a seat back of hybrid construction |

| DE102016217952A1 (de) | 2016-09-20 | 2018-03-22 | Sitech Sitztechnik Gmbh | Lastpfadoptimierte Hybrid-Tragstruktur |

| US10124699B2 (en) * | 2016-12-21 | 2018-11-13 | Lear Corporation | Seat assembly having shell with flexible bolsters |

| KR102633948B1 (ko) | 2018-11-09 | 2024-02-05 | 현대자동차주식회사 | 자동차용 시트백 및 이의 제조 방법 |

| CN111376805A (zh) * | 2018-12-29 | 2020-07-07 | Sabic环球技术有限责任公司 | 用于电动车辆的塑料座椅框架 |

| CN111150248A (zh) * | 2020-01-19 | 2020-05-15 | 竺坊建筑设计咨询(上海)有限公司 | 一种姿态可调节躺椅 |

| IT202000022000A1 (it) | 2020-09-18 | 2022-03-18 | Sabelt Spa | Schienale in materiale polimerico termoplastico per sedili di autoveicoli |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS55114261U (ko) * | 1979-02-05 | 1980-08-12 | ||

| JP3987656B2 (ja) * | 1999-03-30 | 2007-10-10 | 財団法人鉄道総合技術研究所 | 摺動集電用チタン銅炭素複合材料、及び摺動集電用チタン銅炭素複合材料の製造方法 |

| RO119643B1 (ro) * | 2002-05-17 | 2005-01-28 | Nicolae Savin | Ansamblu antiseismic de protecţie şi supravieţuire |

| KR101443401B1 (ko) | 2006-08-14 | 2014-10-02 | 바스프 에스이 | 복합 부품 |

| CN103496334B (zh) * | 2009-03-02 | 2016-08-10 | 巴斯夫欧洲公司 | 包括结合在一起的靠背和增强复合层的座椅后背 |

| FR2949398B1 (fr) | 2009-09-03 | 2011-08-26 | Faurecia Sieges Automobile | Siege de vehicule et son procede de fabrication. |

| JP5584503B2 (ja) * | 2010-03-26 | 2014-09-03 | テイ・エス テック株式会社 | 乗物用シート |

| US9676311B2 (en) * | 2012-05-29 | 2017-06-13 | Faurecia Automotive Seating, Llc | Vehicle seat assembly with composite frame |

| US20160221485A1 (en) * | 2013-10-18 | 2016-08-04 | Johnson Controls Technology Company | Reinforcement for vehicle seat structures and components |

| US9713975B2 (en) * | 2015-03-31 | 2017-07-25 | Ford Global Technologies, Llc | Vehicle seating assembly having a blower mounted to the seatback against a plastic matrix |

-

2016

- 2016-01-14 JP JP2017537939A patent/JP6619012B2/ja not_active Expired - Fee Related

- 2016-01-14 WO PCT/EP2016/050682 patent/WO2016113358A1/en active Application Filing

- 2016-01-14 EP EP16700620.4A patent/EP3245098B1/en active Active

- 2016-01-14 US US15/543,658 patent/US10442332B2/en active Active

- 2016-01-14 KR KR1020177022865A patent/KR20170106411A/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018502771A (ja) | 2018-02-01 |

| JP6619012B2 (ja) | 2019-12-11 |

| EP3245098B1 (en) | 2019-03-13 |

| US10442332B2 (en) | 2019-10-15 |

| US20170368973A1 (en) | 2017-12-28 |

| EP3245098A1 (en) | 2017-11-22 |

| WO2016113358A1 (en) | 2016-07-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20170106411A (ko) | 시트 백레스트 및 이를 포함하는 시트 | |

| JP6294772B2 (ja) | 車両用シート | |

| US20080136240A1 (en) | Vehicle seat | |

| JP5472474B2 (ja) | シートバックボード及び車両用シート | |

| KR101695611B1 (ko) | 자동차 버킷 시트 | |

| US20120133193A1 (en) | Vehicle seat | |

| US20120133183A1 (en) | Suspension assembly of vehicle seat | |

| KR20110096093A (ko) | 자동차 시트 구조 | |

| KR20000048877A (ko) | 좌석 등받이 프레임 | |

| US8714641B2 (en) | Vehicle seat | |

| JP5708302B2 (ja) | 樹脂製シートバックバネ及び車両用シート | |

| KR102430201B1 (ko) | 시트 팬 및 시트 | |

| KR101220918B1 (ko) | 자동차 시트용 허리 서스펜션 어셈블리 | |

| CN107406022A (zh) | 座椅靠背及包括该座椅靠背的座椅 | |

| JP6642276B2 (ja) | 乗物用シート | |

| JP5782922B2 (ja) | 樹脂製シートバックバネ及び車両用シート | |

| KR101199907B1 (ko) | 자동차 시트용 와이어 서스펜션 어셈블리 | |

| CN107980030B (zh) | 座椅盘以及座椅 | |

| CN209833432U (zh) | 车辆用座椅 | |

| WO2013122071A1 (ja) | 乗物用シート | |

| EP1834835A1 (en) | Seat member | |

| JP5672220B2 (ja) | 車両用シート及びシートバックボード |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right |