KR20160022863A - 실린더형 플렉소 인쇄 요소의 제조 방법 - Google Patents

실린더형 플렉소 인쇄 요소의 제조 방법 Download PDFInfo

- Publication number

- KR20160022863A KR20160022863A KR1020167000610A KR20167000610A KR20160022863A KR 20160022863 A KR20160022863 A KR 20160022863A KR 1020167000610 A KR1020167000610 A KR 1020167000610A KR 20167000610 A KR20167000610 A KR 20167000610A KR 20160022863 A KR20160022863 A KR 20160022863A

- Authority

- KR

- South Korea

- Prior art keywords

- relief

- layer

- forming

- photopolymerizable

- cylindrical sleeve

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/16—Coating processes; Apparatus therefor

- G03F7/18—Coating curved surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41C—PROCESSES FOR THE MANUFACTURE OR REPRODUCTION OF PRINTING SURFACES

- B41C1/00—Forme preparation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D3/00—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials

- B05D3/12—Pretreatment of surfaces to which liquids or other fluent materials are to be applied; After-treatment of applied coatings, e.g. intermediate treating of an applied coating preparatory to subsequent applications of liquids or other fluent materials by mechanical means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D—PROCESSES FOR APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05D7/00—Processes, other than flocking, specially adapted for applying liquids or other fluent materials to particular surfaces or for applying particular liquids or other fluent materials

- B05D7/50—Multilayers

- B05D7/56—Three layers or more

- B05D7/58—No clear coat specified

-

- G03F1/0023—

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/38—Masks having auxiliary features, e.g. special coatings or marks for alignment or testing; Preparation thereof

- G03F1/48—Protective coatings

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70691—Handling of masks or workpieces

- G03F7/70758—Drive means, e.g. actuators, motors for long- or short-stroke modules or fine or coarse driving

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41C—PROCESSES FOR THE MANUFACTURE OR REPRODUCTION OF PRINTING SURFACES

- B41C1/00—Forme preparation

- B41C1/02—Engraving; Heads therefor

- B41C1/04—Engraving; Heads therefor using heads controlled by an electric information signal

- B41C1/05—Heat-generating engraving heads, e.g. laser beam, electron beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41N—PRINTING PLATES OR FOILS; MATERIALS FOR SURFACES USED IN PRINTING MACHINES FOR PRINTING, INKING, DAMPING, OR THE LIKE; PREPARING SUCH SURFACES FOR USE AND CONSERVING THEM

- B41N1/00—Printing plates or foils; Materials therefor

- B41N1/16—Curved printing plates, especially cylinders

- B41N1/22—Curved printing plates, especially cylinders made of other substances

Landscapes

- Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Life Sciences & Earth Sciences (AREA)

- Wood Science & Technology (AREA)

- Mechanical Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Manufacture Or Reproduction Of Printing Formes (AREA)

- Printing Plates And Materials Therefor (AREA)

- Photosensitive Polymer And Photoresist Processing (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

- Printing Methods (AREA)

- Materials For Photolithography (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

Abstract

본 발명은 릴리프-형성 층을 갖는 실린더형 플렉소 인쇄 요소를 제조하는 방법에 관한 것이다. 용융된 릴리프-형성 물질, 바람직하게는 용융된 광중합성 물질의 수개의 층을 연속적인 방법으로 회전 실린더형 슬리브에 연속적으로 도포하여, 릴리프-형성 층을 제조한다.

Description

본 발명은 실린더형 플렉소그래픽 인쇄판을 제조하는데 사용가능한 실린더형 플렉소그래픽 인쇄 요소를 제조하는 방법에 관한 것이며, 상기 실린더형 플렉소그래픽 인쇄 요소는 릴리프-형성 층을 갖고, 상기 릴리프-형성 층은 액체 용융물 형태의 릴리프-형성 물질, 바람직하게는 액체 용융물 형태의 광중합성 물질의 복수의 층을 연속 공정으로 회전 실린더형 슬리브에 연속적으로 도포함으로써 제조된 것이다.

플렉소그래픽 인쇄판은 평판 형태 또는 실린더 형태를 가질 수 있다. 인쇄를 위해, 플렉소그래픽 인쇄판은 통상적으로 인쇄 실린더에 부착된다. 그러므로, 인쇄 실린더는 부분적으로만 플렉소그래픽 인쇄판에 의해 덮여 있다.

경제적인 이유로, 표적 인쇄 속도는 더욱 더 증가하고 있다. 인쇄 속도가 증가함에 따라, 판을 사용하는 인쇄시에, 인쇄기의 진동 및 인쇄판 연부에서의 인쇄 둘다로 인한 문제가 발생한다. 따라서, 인쇄 속도가 빠를수록, 특히 300 m/min 초과의 속도는 원형 인쇄판으로도 불리는 실린더형 플렉소그래픽 인쇄판을 필요로 하고, 그러므로 인쇄 실린더는 그의 전체 둘레를 따라서 인쇄 층으로 둘러싸여 있다. 실린더형 인쇄판은, 예를 들어 벽지, 장식지 또는 선물 포장지와 같은 연속 패턴의 인쇄에 있어서, 또한 매우 높은 레지스터(register) 정확도를 요하는 인쇄 오더에 있어서 계속해서 큰 중요성을 갖는다.

실린더형 플렉소그래픽 인쇄판은 통상적으로 인쇄 층이 제공된, 실린더형의 치수 안정한 베이스 슬리브, 또는 단순히 "슬리브"를 포함한다. 원칙적으로 공지된 방식으로 인쇄를 위해, 실린더형 플렉소그래픽 인쇄판은 인쇄기의 공기 실린더 상에 장착될 수 있다. 공기 실린더는, 압축 공기가 실린더의 내부에 도입되도록 하는 압축-공기 연결부를 단부 면에 보유하는 특수 인쇄 실린더이다. 이로부터, 압축 공기가 실린더의 외부에 배열된 구멍을 통해 다시 나올 수 있다. 슬리브의 장착을 위해, 압축 공기가 공기 실린더 내로 도입되고, 배출구에서 다시 나온다. 그러면 공기 실린더가 공기 쿠션의 영향 하에 약간 팽창하고 공기 쿠션이 마찰을 상당히 감소시키므로, 슬리브가 공기 실린더 상으로 밀릴 수 있다. 압축 공기의 공급이 끝나면, 팽창이 역전되어 슬리브가 공기 실린더의 표면 상에 단단하게 고정된다. 슬리브 기술에 관한 더욱 상세한 내용은 예를 들어, 문헌 ["Technik des Flexodrucks" [Flexographic printing technology], p. 73 ff., Coating Verlag, St. Gallen, 1999]에 개시되어 있다.

고품질의 원형 인쇄판은, 단순히 슬리브를 인쇄-대기 상태로 이미 가공된 플렉소그래픽 인쇄판으로 완전히 감싸는 것만으로는 제조될 수 없다. 종종 인쇄판의 정합 단부에 미세한 간극이 남아있고, 이것은 실제 연속 모티프 또는 오프셋 카피의 경우에, 항상 판의 인쇄 영역과 또한 교차한다. 이러한 간극은 인쇄된 이미지에 명백하게 가시적인 선을 초래한다. 이러한 선을 피하기 위해서는, 비인쇄 웰(well)을 이러한 지점에 위치시킬 수 밖에 없으며, 따라서 임의의 목적하는 패턴을 인쇄하는 것은 가능하지 않다. 게다가 이러한 기술로는, 인쇄 잉크 중에 존재하는 용매가 간극으로 침투하여 인쇄판의 단부가 인쇄 실린더로부터 탈착되는 것을 초래할 위험이 있다. 이는 인쇄된 이미지에 더욱 심각한 결함을 초래한다. 단부가 붙어 있더라도, 명백하게 가시적인 흔적이 인쇄된 이미지에 여전히 남아있다.

따라서, 고품질의 원형 인쇄판을 제조하기 위해서는 적합한 기술을 통해 인쇄 실린더 또는 슬리브에 완전히 감싸는 릴리프-형성 층을 제공할 필요가 있다. 예를 들어, 이는 용액으로부터의 코팅 또는 환상 압출에 의해 수행될 수 있다. 그러나, 이들 두 기술은 모두 매우 복잡하므로 상응하게 비용이 많이 든다.

원형의 광중합성 플렉소그래픽 인쇄 요소는 흔히 판 형태의 광중합성 플렉소그래픽 인쇄 요소를 실린더형 베이스 슬리브 상에 위치시킨 다음, 가열에 의해 판의 단부를 서로 융합시킴으로써 제조된다. 코팅된 슬리브는 후속적으로 연마되어 허용오차에 속하게 된다. 이는 시간 소모적 작업이다. 마지막으로, 레이저-융삭가능한 마스크 층 (LAM 층)을 도포할 수 있다. 따라서, 이러한 종류의 원형 플렉소그래픽 인쇄 요소는 비용이 많이 들고 긴 납품 시간을 갖는다.

WO 2004/092841에는 판 형태로 적합하게 재단된 플렉소그래픽 인쇄 요소의 층 단부를 용융 온도 미만의 온도로의 가열 하에 캘린더링에 의해 연결하고, 재단을 수직 절단이 아니라 마이터(miter) 절단을 통해 수행하는, 실린더형 광중합성 플렉소그래픽 인쇄 요소를 제조하는 방법이 제시되어 있다. 연마 작업을 필요로 하지 않는다. 그러나, 만족스러운 결과를 달성하기 위해서는 매우 긴 캘린더링 시간을 필요로 한다.

US 5,916,403에는 광중합성 물질의 용융물 스트랜드를 슬리브에 도포하고, 1개 이상의 캘린더를 사용하여 캘린더링하는 방법이 개시되어 있다. 슬리브의 완전한 코팅을 달성하기 위해, 캘린더링 동안 및 용융물 스트랜드의 도포 동안에 슬리브를 회전시키고, 추가로 축 방향으로 이동시킨다. 따라서, 광중합성 층이 나선 형태로 도포된다. 이러한 기술을 위해서는 매우 고가의 복잡한 장치가 필요하다. 게다가, 용융물 스트랜드의 캘린더링 결과, 층에 포함된 기포가 존재할 수 있거나, 또는 층으로 끌려 들어간 미립자 물질이 존재할 수 있다. 이는 가공된 실린더형 플렉소그래픽 인쇄 요소의 표면 품질에 악영향을 미치고, 방법의 수율이 감소한다.

본 발명의 목적은, 표면을 후속 기계가공할 어떠한 필요성도 없으면서, 높은 표면 품질을 갖는 플렉소그래픽 인쇄 요소를 제공하는, 플렉소그래픽 인쇄 요소, 바람직하게는 광중합성 플렉소그래픽 인쇄 요소를 제조하는 방법을 제공하는 것이다.

상기 목적은 청구범위에 따른 방법에 의해 달성된다. 그에 따라, 실린더형 슬리브(3) 및 또한 릴리프-형성 층을 적어도 포함하는 실린더형 플렉소그래픽 인쇄 요소를 제조하는 방법이며,

상기 릴리프-형성 층이,

ㆍ

실린더형 슬리브(3)의 회전가능 장착을 위한 장착 수단(1),

ㆍ

실린더형 슬리브(3)의 세로축 둘레로의 회전을 가능하게 하는 구동 유닛,

ㆍ

액체 용융물 형태의 릴리프-형성 물질을 실린더형 슬리브(3)에 면 도포하기 위한 도포 수단(4)

인 구성요소를 적어도 포함하는 장치(V)를 사용하여 도포되고,

(A)

릴리프-형성 물질의 용융물을 제공하는 방법 단계,

(B)

실린더형 슬리브(3)를 세로축 둘레로 회전시키는 방법 단계,

(C)

액체 용융물 형태의 릴리프-형성 물질을 회전 실린더형 슬리브(3)에 수단(4)에 의해 면 도포하여, 릴리프-형성 물질의 층을 실린더형 슬리브(3) 상에 형성하며, 단 코팅 작업 동안에 실린더형 슬리브는 2회 이상의 완전한 회전을 완료하여, 릴리프-형성 물질의 2개 이상의 층이 서로에 대해 코팅되도록 하는 방법 단계

를 적어도 포함하는, 실린더형 슬리브(3) 및 또한 릴리프-형성 층을 적어도 포함하는 실린더형 플렉소그래픽 인쇄 요소를 제조하는 방법이 발견되었다.

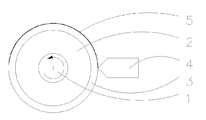

도 1

본 발명의 방법의 개략도

도 2 캘린더 롤을 갖는 장치를 사용하는, 본 발명의 방법의 하나의 바람직한 실시양태의 개략도

도 3 캘린더 롤 및 추가 냉각 및/또는 지지 롤을 갖는 장치를 사용하는, 본 발명의 방법의 하나의 바람직한 실시양태의 개략도

도 4 코팅이 시작될 때의 오름 경사 및 코팅을 마무리하는 내림 경사를 포함하는, 릴리프-형성 물질의 3개의 층으로 코팅된 실린더형 슬리브의 측면도

도 2 캘린더 롤을 갖는 장치를 사용하는, 본 발명의 방법의 하나의 바람직한 실시양태의 개략도

도 3 캘린더 롤 및 추가 냉각 및/또는 지지 롤을 갖는 장치를 사용하는, 본 발명의 방법의 하나의 바람직한 실시양태의 개략도

도 4 코팅이 시작될 때의 오름 경사 및 코팅을 마무리하는 내림 경사를 포함하는, 릴리프-형성 물질의 3개의 층으로 코팅된 실린더형 슬리브의 측면도

본 발명의 방법에 의해 제조가능한 실린더형 플렉소그래픽 인쇄 요소는, 공지된 방식으로 원칙적으로, 1개 이상의 실린더형 슬리브(3) 및 또한 릴리프-형성 층을 포함한다. 이것은 또 다른 층을 추가로 포함할 수 있다.

용어 "플렉소그래픽 인쇄 요소"는 공지된 방식으로 원칙적으로 인쇄-대기 플렉소그래픽 인쇄판을 형성하기 위해 가공가능한 출발 물질을 의미한다. 플렉소그래픽 인쇄판은 인쇄 릴리프가 제공된 엘라스토머 층을 갖는다. 플렉소그래픽 인쇄 요소는 릴리프를 아직 갖지 않지만, 그 대신에 추가 단계에서만 인쇄 릴리프로 가공될 수 있는 소위 릴리프-형성 층을 갖는다. 플렉소그래픽 인쇄 요소로부터 플렉소그래픽 인쇄판을 제조하는 적합한 방법은 통상의 기술자에게 공지되어 있다.

방법의 하나의 바람직한 실시양태는 광중합성 릴리프-형성 층에 관한 것이며; 추가 실시양태가 청구범위에 기재되어 있다.

제조되는

플렉소그래픽

인쇄 요소의 구성

실린더형 슬리브(3)가 릴리프-형성 층, 바람직하게는 광중합성 릴리프-형성 층, 및 또한 임의로 추가 층을 도포하기 위한 베이스로서 기능한다. 이러한 슬리브는 다수의 실시양태에서 상업적으로 입수가능하다. 슬리브의 길이는 바람직하게는 200 mm 내지 4000 mm일 수 있고, 직경은 바람직하게는 40 mm 내지 600 mm일 수 있다. 실시양태에 따라, 벽 두께는 예를 들어, 1 내지 160 mm일 수 있다. 적합한 슬리브는 흔히 다층 구성을 가지며, 예를 들어 폴리에스테르, 폴리아크릴레이트, 또는 에폭시 수지의 층을 포함할 수 있고, 층은 통상적으로 직조 섬유 또는 섬유 매트로 강화된다.

광중합성 플렉소그래픽 인쇄 요소의 경우에, 바람직한 슬리브는 UV 광에 대하여 투광성이어서, 원형 플렉소그래픽 인쇄판으로 가공되기 전에 광중합성 플렉소그래픽 인쇄 요소의 이면으로부터의 예비-노출을 가능하게 한다.

릴리프-형성 층은 실린더형 슬리브(3)에 직접적으로 도포될 수 있다. 본 발명의 추가 실시양태에서, 1개 이상의 추가 층이 실린더형 슬리브와 릴리프-형성 층 사이에 배치될 수 있다. 이러한 층의 예는 연결 또는 결합 층, 발포체 층, 또는 엘라스토머 하위층을 포함한다.

릴리프-형성 층은 열가소성 물질을 사용하여 제조된다. 릴리프-형성 층의 조성은 플렉소그래픽 인쇄 요소의 의도한 가공에 의해 설명된다.

광중합에 의한 가공을 의도한다면, 실린더형 플렉소그래픽 인쇄 요소는 광중합성 릴리프-형성 층을 포함한다. 광중합성 층은 이미지별 노출될 수 있다. 층의 노출되지 않은 부분은 후속적으로, 예를 들어 적합한 용매를 사용하여 제거된다. 이는 전면 노출에 적용될 수도 있고, 그 후에 인쇄 릴리프는 최종 엘라스토머 층으로 레이저에 의해 각인될 수 있다.

광중합성 릴리프-형성 층은 바람직하게는 열가소성이고, 원칙적으로는 플렉소그래픽 인쇄 요소의 제조에 적합한 통상의 열가소성 조성물을 사용하는 것이 가능하다. 이러한 조성물은 열가소성-엘라스토머성 결합제, 예컨대 스티렌-부타디엔 블록 공중합체, 스티렌-이소프렌 블록 공중합체, 폴리부타디엔, 에틸렌-프로필렌-디엔 고무, 또는 예를 들어 압출가능한 생고무, 광개시제, 가교가능한 구성요소, 및 임의로 다른 구성요소를 포함한다.

본 발명의 하나의 바람직한 실시양태에서, 광중합성 릴리프-형성 층은 1종 이상의 열가소성-엘라스토머성 블록 공중합체, 1종 이상의 에틸렌계 불포화 단량체, 1종 이상의 광개시제, 1종 이상의 가소제, 및 임의로 다른 구성요소를 포함한다.

열가소성-엘라스토머성 블록 공중합체는 알케닐방향족으로 본질적으로 이루어진 1개 이상의 블록, 및 1,3-디엔으로 본질적으로 이루어진 1개 이상의 블록을 포함한다. 알케닐방향족은 예를 들어, 스티렌, α-메틸스티렌, 또는 비닐톨루엔일 수 있다. 스티렌이 바람직하다. 1,3-디엔은 바람직하게는 부타디엔 및/또는 이소프렌이다. 이러한 블록 공중합체는 선형, 분지형 또는 방사형 블록 공중합체일 수 있다. 일반적으로 말해서, 이들은 A-B-A 유형의 트리블록 공중합체이지만, 또한 A-B 유형의 디블록 중합체일 수도 있거나, 또는 복수의 교호하는 탄성 및 열가소성 블록, 예를 들어 A-B-A-B-A를 갖는 중합체일 수도 있다. 2종 이상의 상이한 블록 공중합체의 혼합물이 또한 사용될 수 있다. 시판되는 트리블록 공중합체는 흔히 특정 분율의 디블록 공중합체를 포함한다. 디엔 단위는 1,2- 또는 1,4-연결될 수 있다. 추가로, 스티렌 말단 블록 및 랜덤 스티렌-부타디엔 중간 블록을 갖는 열가소성 탄성 블록 공중합체가 또한 사용가능하다. 당연히, 2종 이상의 열가소성-엘라스토머성 결합제의 혼합물이 또한 사용될 수 있으며, 단 그 결과로서 릴리프-형성 층의 성질이 부정적으로 영향을 받지 않아야 한다.

명시된 열가소성-엘라스토머성 블록 공중합체 뿐만 아니라 광중합성 층은 또한 블록 공중합체 이외의 추가 탄성 결합제를 포함할 수 있다. 2차 결합제로도 불리는, 이러한 종류의 추가 결합제로 광중합성 층의 성질이 개질될 수 있다. 2차 결합제의 예는 비닐톨루엔-α-메틸스티렌 공중합체이다. 일반적으로 말해서, 이러한 2차 결합제의 양은 사용된 모든 결합제의 총량에 대하여 25 중량%를 초과하지 않아야 한다. 이러한 2차 결합제의 양은 바람직하게는 15 중량%, 보다 바람직하게는 10 중량%를 초과하지 않는다.

결합제의 총량은 릴리프-형성 층의 모든 구성성분의 총합을 기준으로, 통상적으로 40 내지 90 중량%, 바람직하게는 50 내지 90 중량%, 보다 바람직하게는 60 내지 85 중량%이다.

사용되는 에틸렌계 불포화 단량체는 결합제와 상용성이어야 하며, 1개 이상의 중합성 에틸렌계 불포화 기를 갖는다. 단량체로서, 특히 아크릴산 또는 메타크릴산의 일관능성 또는 다관능성 알콜, 아민, 아미노알콜 또는 히드록시에테르 및 히드록시에스테르와의 에스테르 또는 아미드, 푸마르산 또는 말레산의 에스테르, 및 알릴 화합물을 사용하는 것이 가능하다. 아크릴산 또는 메타크릴산의 에스테르가 바람직하다. 1,4-부탄디올 디아크릴레이트, 1,6-헥산디올 디아크릴레이트, 1,6-헥산디올 디메타크릴레이트, 1,9-노난디올 디아크릴레이트, 또는 트리메틸올프로판 트리(메트)아크릴레이트가 바람직하다. 당연히, 상이한 단량체의 혼합물도 사용될 수 있다.

릴리프-형성 층은 바람직하게는 2개의 에틸렌계 불포화 기를 갖는 1종 이상의 에틸렌계 불포화 단량체, 보다 구체적으로는 1,6-헥산디올 디아크릴레이트 및/또는 1,6-헥산디올 디메타크릴레이트를 포함하거나 - 또는 빌딩 블록으로서 포함한다.

릴리프-형성 층에 사용된 모든 단량체를 합친 총량은 각각의 경우에 릴리프-형성 층의 모든 구성성분의 총합을 기준으로, 일반적으로 1 내지 20 중량%, 바람직하게는 5 내지 20 중량%이다. 2개의 에틸렌계 불포화 기를 갖는 단량체의 양은 릴리프-형성 층의 모든 구성성분의 총합을 기준으로, 바람직하게는 5 내지 20 중량%, 보다 바람직하게는 8 내지 18 중량%이다.

적합한 광개시제 또는 광개시제 시스템의 예는 베조인 또는 벤조인 유도체, 예컨대 메틸벤조인 또는 벤조인 에테르, 벤질 유도체, 예컨대 벤질 케탈, 아실아릴포스핀 옥시드, 아실아릴포스핀계 에스테르, 폴리시클릭 퀴논, 또는 벤조페논을 포함한다. 릴리프-형성 층에서 광개시제의 양은 릴리프-형성 층의 모든 구성성분의 양 (중량)을 기준으로, 일반적으로 0.1 내지 5 중량%, 바람직하게는 1 내지 4 중량%, 보다 바람직하게는 1.5 내지 3 중량%이다.

가소제의 예는 파라핀계, 나프텐계, 또는 방향족 미네랄 오일, 합성 올리고머 또는 수지, 예컨대 올리고스티렌, 고비점 에스테르, 올리고머 스티렌-부타디엔 공중합체, 올리고머 α-메틸스티렌/p-메틸스티렌 공중합체, 액체 올리고부타디엔, 특히 500 내지 5000 g/mol의 평균 분자량을 갖는 것들, 또는 액체 올리고머 아크릴로니트릴-부타디엔 공중합체 또는 올리고머 에틸렌-프로필렌-디엔 공중합체를 포함한다.

플렉소그래픽 인쇄 요소에서 모든 가소제의 양은 일반적으로 1 내지 40 중량%, 바람직하게는 1 내지 20 중량%이다. 가소제의 양은 또한 특정 결합제 시스템에 의해 설명된다. 스티렌-이소프렌 결합제 시스템을 기재로 하는 판의 경우에는, 1 내지 10 중량%의 가소제 양이 적합한 것으로 입증되었다. 스티렌-부타디엔 결합제 시스템을 기재로 하는 판의 경우에는, 20 내지 40 중량%의 가소제 양이 적합한 것으로 입증되었다.

광중합성 릴리프-형성 층은 전형적인 첨가제 및 아주반트를 추가로 포함할 수 있다. 이러한 아주반트 및 첨가제의 예는 염료, 열 중합 억제제, 충전제, 또는 산화방지제를 포함한다. 통상의 기술자가 층의 바람직한 성질에 따라 선택한다. 그러나, 일반적으로 말해서, 이러한 아주반트의 양은 릴리프-형성 층의 모든 구성요소의 양을 기준으로, 10 중량%, 바람직하게는 5 중량%를 초과하지 않아야 한다.

통상의 기술자가 플렉소그래픽 인쇄판의 바람직한 성질에 따라 광중합성 릴리프-형성 층의 적합한 조성을 선택한다.

레이저 각인에 의해 플렉소그래픽 인쇄판으로 가공되는 플렉소그래픽 인쇄 요소는 기재된 조성의 광중합성 릴리프-형성 층을 또한 가질 수 있다. 이러한 경우에 층은 또한 UV 또는 UV/VIS 방사선에 의한 광중합을 방해하지 않는 추가 충전제, 예컨대 미분된 이산화규소를 포함할 수 있다.

그러나, 레이저 각인을 위한 플렉소그래픽 인쇄 요소의 경우에, 상이한 조성을 갖는 릴리프-형성 층이 또한 적합한다.

가교가 UV 또는 UV/VIS 방사선 대신에, 전자 빔으로 발생하는 경우에는, 광학적으로 투광성인 릴리프-형성 층을 필요로 하지 않는다. 이러한 플렉소그래픽 인쇄 요소는 명시된 구성요소 이외에도, 특히 IR 레이저로부터의 방사선을 강력하게 흡수하는 염료 및/또는 충전제를 포함할 수 있다. 층은 예를 들어, 미분된 카본 블랙을 포함할 수 있다.

레이저 각인을 위한 플렉소그래픽 인쇄 요소의 릴리프-형성 층은 또한 반드시 가교될 필요는 없으나, 대신 충분한 기계적 강도를 달성하기 위해 열가소성-엘라스토머성 결합제 뿐만 아니라 적합한 양의 충전제를 포함할 수 있다. 이 경우에도, 카본 블랙이 이러한 종류의 플렉소그래픽 인쇄 요소를 위한 충전제로서 사용될 수 있다.

본 발명의 방법을 실행하기 위해, 용융 상태에서 10 Pas 내지 1000 Pas, 바람직하게는 50 Pas 내지 200 Pas 범위의 용융 점도를 갖는 열가소성 물질을 사용하는 것이 적절한 것으로 입증되었다. 당연히, 한정된 온도에서 측정된 용융 점도 (일반적인 방법에 의해 결정됨)는 열가소성 물질의 선택된 조성에 따라 달라진다. 점도는 80℃ 내지 180℃ 범위의 적합한 온도를 선택함으로써 바람직한 점도로 조정가능하다.

실린더형 플렉소그래픽 인쇄 요소는 릴리프-형성 층, 보다 구체적으로는 광중합성 릴리프-형성 층 위에 추가 층을 임의로 가질 수 있다.

광중합성 릴리프-형성 층 위에, 예를 들어, 투광성 외부층 및/또는 장벽층이 존재할 수 있다. 이러한 층은 예를 들어, 광중합성 릴리프-형성 층으로부터의 분리를 위해, 또는 대기 산소의 광중합성 층으로의 침투를 방지하거나 또는 적어도 지연시키기 위해 사용될 수 있다. 이러한 종류의 층은 예를 들어, 탄성 폴리아미드 또는 반결정질 폴리비닐 알콜을 포함할 수 있다.

임의로, 광중합성 실린더형 플렉소그래픽 인쇄 요소는 레이저-융삭가능한 마스크 층을 추가로 가질 수 있다. 이러한 층은 광중합성 릴리프-형성 층 바로 위에 배치될 수 있다. 그러나, 레이저-융삭가능한 마스크 층과 광중합성 릴리프-형성 층 사이에, 예를 들어 상기 언급된 투광성 외부층 또는 장벽층과 같은 추가 층이 임의로 존재할 수도 있다. 레이저-융삭가능한 마스크 층은 광화학선의 파장에 대하여 불투광성이고, 통상적으로 결합제 및 또한 1종 이상의 IR 흡수제, 예컨대 카본 블랙을 포함한다. 카본 블랙은 또한 층에 불투명도를 제공한다. 마스크는 IR 레이저에 의한 레이저-융삭가능한 층에 포함될 수 있는데, 즉 레이저빔에 쏘인 영역에서 층이 분해되고 침식된다. IR-융삭가능한 마스크를 갖는 플렉소그래픽 인쇄 요소의 이미지화의 예는 예를 들어, EP-A 0 654 150 또는 EP-A 1 069 475에 개시되어 있다.

본 발명의 방법

본 발명의 방법의 원리가 도 1에 개략적으로 도시되어 있다.

본 발명의 방법은, 이 또한 본 발명의 대상인 장치(V)를 사용하여 수행된다.

이 장치는 실린더형 슬리브(3)의 회전가능 장착을 위한 1개 이상의 장착 수단(1)을 포함한다. 장착 수단은 예를 들어, 회전가능하게 장착된 맨드릴(mandrel)일 수 있다. 방법을 수행하기 위해, 실린더형 슬리브(3)는 맨드릴 상에 직접적으로 장착될 수 있다. 그러나, 유리하게는 어댑터 슬리브 (adapter sleeve; 3)를 맨드릴 상에 먼저 장착시키는 것도 가능하다. 이러한 종류의 어댑터 슬리브로, 맨드릴의 직경이 실린더형 슬리브(3)의 직경에 따라 확장될 수 있다. 어댑터 슬리브는 강철로 제조될 수 있다.

하나의 둘레에서 그 다음 둘레로의 신속한 전환을 실현하기 위해, 또한 더욱 용이하게 다루기 위해, 보다 경량의 PU/GRP 어댑터를 사용하는 것이 또한 가능하고, 이러한 종류는 또한 후속적으로 인쇄기에 사용될 수 있다. 코팅을 위한 실린더형 슬리브(3)는 통상적으로 어댑터 슬리브(2)의 외경보다 작은 내경을 갖는다. 이러한 치수의 차이는 통상적으로 < 1 mm의 범위이고, 또한 슬리브의 절대 직경에 따라 달라진다. 실린더형 슬리브(3)는 공지된 방식으로 원칙적으로 어댑터 슬리브(2)를 압축 공기에 적용함으로써 어댑터 슬리브(2) 상으로 견인될 수 있고, 이 공기는 어댑터 슬리브의 표면에 있는 미세 개구를 통해 흘러나올 수 있다. 이러한 공기 쿠션의 영향하에, 실린더형 슬리브(3)는 어댑터 슬리브(2) 상으로 견인될 수 있다. 압축 공기가 차단되면, 실린더형 슬리브(3)는 어댑터 슬리브(2) 상에 단단히 장착된다.

장치(V)는 실린더형 슬리브(3) 및 또한, 사용되는 경우에는, 어댑터 슬리브(2)와 함께 장착 수단의 세로축 둘레로의 회전을 가능하게 하는 구동 유닛을 추가로 포함한다.

사용되는 장치(V)는 액체 용융물 형태의 릴리프-형성 물질을 실린더형 슬리브(3)에 면 도포하기 위한 도포 수단(4)을 추가로 포함하고, 그에 따라 릴리프-형성 물질의 층이 슬리브 상에 형성된다. 릴리프-형성 광중합성 물질을 도포하는 것이 바람직하다.

장치(V)는 또한 2개 이상의 도포 수단(4)을 포함할 수 있다. 이러한 장치는 액체 용융물 형태의 상이한 물질을 차례로 도포하기 위해 사용될 수 있다.

도포 수단(4)은 원칙적으로 그에 따라 실린더형 슬리브(3) 상에 물질의 층을 형성하는, 액체 용융물 형태 물질의 면 도포에 적합한 임의의 종류의 수단일 수 있다. 적합한 도포 수단(4)의 예는 슬롯 다이, 광폭-슬롯 다이, 또는 다채널 슬롯 다이를 포함한다. 코팅 유닛은 실린더형 슬리브(3)의 표면에 대하여 수직으로 또는 상이한 각도로 부착될 수 있다. 수평 또는 수직이 아닌 배열이 선택되는 경우에, 문제의 배열은 바람직하게는 수평 배열과 수직 배열 사이의 각도이다. 일반적으로, 도포 수단(4)의 장착은 실린더형 슬리브(3)로부터의 다양한 거리를 허용한다.

다양한 코팅 폭을 갖는 도포 수단(4)을 사용하는 것이 권장된다. 이러한 종류의 도포 수단이 사용되는 경우에, 장치(V)는 상이한 길이의 슬리브까지도 코팅하는데 유리하게 사용될 수 있다. 다양한 코팅 폭을 갖는 도포 수단은 예를 들어, 개별 채널이 체결되어 있거나 또는 독립적으로 체결되어 있지 않은 다채널 다이일 수 있거나, 또는 폭이 조정가능한 슬롯 다이일 수 있다. 수단(4)은 바람직하게는 폭이 조정가능한 슬롯 다이이다.

본 발명의 하나의 바람직한 실시양태에서, 코팅 작업이 진행되지 않는 동안에 도포 수단(4)에 있는 액체 용융물 형태의 물질의 운동이 유지되는 것이 권장된다. 액체 용융물 형태의 물질은 예를 들어, 회로에서 운동이 유지될 수 있다. 이러한 방식으로, 코팅이 중단된 동안에, 예를 들어 베이크온(baked-on) 침착물 및 가교 반응이 방지될 수 있다. 중단은 특히 하나의 슬리브의 완벽한 코팅 후에, 코팅된 슬리브를 장치로부터 제거하고, 새로운 코팅 작업을 위해 새로운 코팅되지 않은 슬리브를 설치할 때 발생할 수 있다.

본 발명에 따라서, 방법은 청구범위에서 기재된 하기 방법 단계 (A), (B), 및 (C)를 적어도 포함한다. 추가로, 추가의 방법 단계가 또한 포함될 수 있다.

방법 단계 (A)에서, 릴리프-형성 물질의 용융물이 제공된다. 릴리프-형성 물질의 적합한 조성은 이미 상기에 특정되었다. 물질은 바람직하게는 광중합성 릴리프-형성 물질일 수 있다. 용융물은, 공지된 방식으로 원칙적으로, 구성요소를 가열하면서 서로 혼합함으로써 수득될 수 있다.

릴리프-형성 물질, 바람직하게는 광중합성 릴리프-형성 물질은, 공지된 방식으로 원칙적으로, 예를 들어 컴파운더, 단축 압출기, 또는 이축 압출기에 의해 혼합되고 용융될 수 있다. 용융물은 임의로 탈기되고 도포 수단(4)으로 운반될 수 있다.

방법 단계 (A)의 또 다른 실시양태에서, 별도의 방법 단계에서 이미 균질화된, 릴리프-형성 물질의 혼합물이 용융되고 도포 수단(4)으로 운반될 수 있다. 이는 예를 들어, 가열가능한 드럼 펌프에 의해 수행될 수 있다.

방법 단계 (B)에서, 회전가능 장착 수단(1) 상에 간접적으로 또는 직접적으로 장착된 실린더형 슬리브(3)는 장치(V)의 구동 유닛에 의해 세로축 둘레로 회전한다. 당연히, 회전 속도는 슬리브의 둘레에 따라 달라진다. 슬리브의 겉보기 속도는 통상적으로 1 cm/s 내지 10 cm/s이다.

방법 단계 (C)에서, 액체 용융물 형태의 물질은 수단(4)에 의해 회전 실린더형 슬리브(3) 상에 면 도포되고, 즉 릴리프-형성 물질의 층이 슬리브(3) 상에 형성된다. 도 1은 실린더형 슬리브(3)의 절반-회전 후의 상황을 개략적으로 도시한다. 릴리프-형성 물질의 층(5)이 슬리브의 표면 상에 형성되어 있다. 실린더형 슬리브(3)가 코팅되며, 단 실린더형 슬리브(3)는 코팅 작업 동안에 2회 이상의 완전한 회전을 수행한다. 이러한 방식으로 릴리프-형성 물질의 층이 슬리브 상에 감기게 되고, 그에 따라 릴리프-형성 물질의 2개 이상의 층이 서로에 대해 코팅된다. 코팅은 나선 운동 공정을 따른다. 이는 도 4에 개략적으로 도시되어 있다.

코팅 작업 동안에, 실린더형 슬리브(3)는 바람직하게는 3회 이상의 완전한 회전을 수행하고, 그에 따라 광중합성 물질의 3개 이상의 층이 서로에 대해 코팅된다. 회전수 및 그에 따라 서로에 대해 놓이는 층수는 예를 들어, 3 내지 30, 바람직하게는 5 내지 20일 수 있다.

당연히, 실린더형 슬리브(3)에 도포될 때의 용융물의 온도는 사용되는 릴리프-형성 물질, 바람직하게는 광중합성 릴리프-형성 물질의 특성, 및 또한 용융물의 바람직한 점도에 의해 설명되고, 통상적으로 80℃ 내지 160℃이다.

코팅되는 실린더형 슬리브(3)로부터의 도포 수단(4)의 거리는 바람직하게는 짧게 유지되고 수 mm를 초과하지 않아야 한다. 일반적으로는 0 mm 내지 10 mm, 바람직하게는 0 mm 내지 4 mm, 예를 들어 0.01 mm 내지 4 mm일 것이다. 0 mm의 거리는 도포 수단(4)이 또한 접촉될 때까지 이동할 수 있다는 것을 의미한다. 이 실시양태의 경우에, 층을 위한 평활화 도구로도 작용한다.

균일한 코팅 조건을 달성하기 위해, 도포 수단(4)과 코팅 동안에 릴리프-형성 물질의 가장 최근에 도포된 층 사이의 거리를 일정하게 유지하는 것이 권장된다. 따라서, 코팅 중에 실린더형 플렉소그래픽 인쇄 요소의 증가하는 직경을 고려하여, 하나의 바람직한 실시양태에서 도포 수단(4)과 실린더형 슬리브(3) (비코팅으로 간주됨) 사이의 거리를, 코팅 작업 동안에 증가하는 전체 층 두께에 따라 연속적으로 증가시키는 것이 권장된다. 릴리프-형성 층의 손상을 피하기 위해, 거리의 증가는 특히 도포 수단(4)이 접촉될 때까지 이동하였을 때 보장되어야 한다.

본 발명의 하나의 바람직한 실시양태에서, 장치(V)는 회전 방향으로 도포 수단(4)의 하류에 배치된 가열가능한 캘린더 롤(6)을 추가로 포함한다. 본 발명의 이 실시양태는 도 2에 개략적으로 도시되어 있다. 이제 막 도포된 층(5)은 캘린더 롤(6)을 사용하여 캘린더링된다. 코팅 롤과 동일한 방향으로 운전되는 캘린더는 보통 접촉될 때까지 (키스 셋팅(kiss setting)) 이동하고, 도포된 층을 위한 평활화 도구로서 통상의 방식으로 기능한다. 모든 목적하는 층의 도포 및 코팅의 중단 후에, 최적의 평활화 효과를 달성하기 위해 캘린더를 특정 시간 동안 운전하는 것이 권장될 수 있다. 일반적으로, 캘린더 롤(6)은 실린더형 슬리브(3)로부터의 거리가 달라질 수 있는 방식으로 장착된다. 도포 수단과 마찬가지로, 캘린더 롤(6)과 실린더형 슬리브(3) (비코팅으로 간주됨) 사이의 거리를, 코팅 작업 동안에 증가하는 전체 층 두께에 따라 연속적으로 증가시키는 것이 권장된다.

캘린더 롤은 바람직하게는 가열된다. 온도는 사용되는 릴리프-형성 물질, 바람직하게는 광중합성 물질의 특성에 의해 설명된다. 캘린더 롤 온도는 바람직하게는 70℃ 내지 120℃이다.

도포된 층의 표면 온도는 사전에 도포된 층에 그 다음 층을 도포하기 전에, 80℃, 바람직하게는 70℃, 보다 바람직하게는 60℃를 초과하지 않아야 한다. 당연히, 도포된 층은 도포 후에 서서히 그 자체로 냉각된다. 따라서, 보다 신속한 코팅을 보장하기 위해, 도포된 코팅물을 - 임의로 캘린더링 후에 - 적합한 장치에 의해 능동적으로 냉각시키는 것이 권장될 수 있다.

따라서, 본 발명의 추가로 바람직한 실시양태에서, 장치(V)는 층을 냉각시키기 위해 회전 방향으로 도포 수단(4)의 하류 및 - 존재할 경우에는 - 캘린더 롤(6)의 하류에 1개 이상의 냉각 수단(7)을 추가로 포함한다.

본 발명의 하나의 실시양태에서, 냉각 수단(7) 중 적어도 하나는 회전가능하게 장착된 비가열 롤이다. 이러한 방식의 본 발명의 실시양태는 도 3에 개략적으로 도시되어 있다. 이 경우에도, 이러한 냉각 롤과 실린더형 슬리브(3) (비코팅으로 간주됨) 사이의 거리를, 코팅 작업 동안에 증가하는 전체 층 두께에 따라 연속적으로 증가시키는 것이 권장된다.

본 발명의 추가 실시양태에서, 냉각 수단(7) 중 적어도 하나는 공기 스트림의 도포된 층으로의 취입을 가능하게 하는 수단이다. 문제의 수단은 예를 들어, 공기를 층으로 취입시킬 수 있는 노즐을 포함할 수 있다.

존재하는 냉각 수단(7)이 1개 이상의 회전가능하게 장착된 비가열 롤 및 공기 스트림을 도포된 층으로 취입시킬 수 있는 수단을 포함하는 본 발명의 실시양태에 특별한 장점이 부여된다.

릴리프-형성 물질의 도포된 개별 층의 두께는 일반적으로 0.05 mm 내지 0.3 mm, 바람직하게는 0.1 내지 0.25 mm이다.

릴리프-형성 층의 전체 두께는 일반적으로 0.3 mm 내지 10 mm, 종종 0.4 mm 내지 10 mm이다.

실린더형 플렉소그래픽 인쇄 요소의 부분에 대하여 특별히 고품질을 보장하기 위해, 일련의 추가 조치가 적합한 것으로 입증되었다.

일반적으로, 코팅 작업 동안에 실린더형 슬리브의 속도를 변화시키지 않는 것이 권장된다. 그에 따라, 본 발명의 하나의 바람직한 실시양태에서, 코팅 중에 단위 시간당 도포되는 액체 용융물 형태의 릴리프-형성 물질의 양을 연속적으로 증가시키는 것이 적절한 것으로 입증되었다. 이러한 조치는 각각의 회전마다 코팅된 슬리브의 증가하는 직경을 기준으로 필요한 물질 양의 증가를 고려하여 사용될 수 있다. 통상의 기술자라면 회전 당 추가 필요량을 계산할 수 있다. 이러한 방식으로, 도포되는 층의 균일한 두께가 보장되고, 두께 허용오차가 최소화된다.

본 발명의 추가로 바람직한 실시양태에서, 코팅은 오름 경사 (물질의 유량이 증가함)로 개시되고 내림 경사 (물질의 유량이 감소함)로 끝난다. 이러한 방식으로, 목적하는 층 두께가 운전시작 직후에는 달성되지 않았지만; 그 대신에 층 두께가 목적하는 수준으로 서서히 증가하고, 운전정지되면 코팅이 갑자기 중단되지 않는 대신, 층 두께가 서서히 감소한다. 오름 경사 및 내림 경사는 어느 하나가 나머지 다른 것 위에 있어야 한다. 이러한 방식으로, 운전시작 및 운전정지로 인한 층 두께의 급격한 단절이 보상될 수 있고, 그에 따라 실린더형 플렉소그래픽 인쇄 요소의 두께 허용오차가 최소화될 수 있다.

도 4에는 코팅이 시작될 때의 오름 경사 및 코팅이 끝날 때의 내림 경사를 가지며, 오름 경사 및 내림 경사는 어느 하나가 나머지 다른 것 위에 있는, 코팅된 슬리브의 측면도가 개략적으로 도시되어 있다. 경사 길이는 통상의 기술자라면 결정할 수 있고; 대략 1/30 내지 1/60의 회전이 경사를 위해 적절한 것으로 입증되었다.

기재된 방법은 실린더형 슬리브(3)를 그의 전체 길이에 걸쳐서 코팅하는데 사용될 수 있다. 당연히, 전체 길이를 코팅하지 않아, 슬리브의 단부에 코팅되지 않은 영역을 남겨두는 것도 가능하다. 또한, 복수의 별도의 면층을 실린더형 슬리브에 도포하는 것도 가능하다. 이러한 방식으로, 예를 들어 별도의 카피가 서로 동시에 인쇄되어야 하는 경우에, 물질의 절감이 가능하다. 후자의 실시양태에서, 특별히 적합한 도포 수단(4)은 개별 채널이 각각 독립적으로 정렬된 다채널 다이이다.

본 발명의 추가 실시양태에서, 상이한 조성의 2종 이상의 액체-용융 물질이 실린더형 슬리브의 코팅 동안에 도포될 수 있다. 이러한 목적을 위해, 2개 이상의 도포 수단(4)을 포함하고, 각각의 물질가 특정 도포 수단에 의해 도포되는 장치(V)가 사용되어야 한다. 이러한 방식으로, 2개 이상의 상이한 층, 바람직하게는 2개의 상이한 층을 포함하는 플렉소그래픽 인쇄 요소를 수득할 수 있다. 본 명세서에서 용어 "층"은 플렉소그래픽 인쇄 요소의 거시적 구성을 나타낸다. 이러한 층은 각각 복수의 개별 층을 본 발명의 방법에 의해 도포함으로써 수득될 수 있다. 액체 용융물 형태의 하나의 릴리프-형성 물질에서 그 다음으로의 전환은 원칙적으로 언제든지 발생할 수 있지만, 각각의 경우에 슬리브의 완전한 회전 후에만 전환을 수행하는 것이 바람직하다.

본 발명에 따라서 사용되는 장치는 이미 도포된 개별 층이 그것에 의해 물리적으로 개질될 수 있는 추가의 모듈을 추가로 포함할 수 있다. 이러한 방식으로 다층 구성을 또한 달성할 수 있다.

이미 도포된 개별 광중합성 층은 예를 들어, UV 또는 UV/VIS 방사선 (예를 들어, UVA-LED)에 의해 가교될 수 있다. 방사선 조사는 추가 코팅시 중단될 수 있다. 이러한 방식으로, 중합된 엘라스토머 하위층 및 광중합성 릴리프-형성 상층으로 구성된 2층 구성을 갖는 실린더형 광중합성 플렉소그래픽 인쇄 요소를 수득할 수 있다. 이러한 종류의 광중합성 플렉소그래픽 인쇄 요소가 플렉소그래픽 인쇄판의 제조를 위해 사용되는 경우에, 실린더형 광중합성 플렉소그래픽 인쇄 요소에 있어서 기술상 어려운 이면 노출이 유리하게도 필요하지 않다.

유사한 방식으로, 가교는 또한 전자 빔에 의해 발생할 수 있고 - 전자 빔의 적용은 광중합성 층으로 한정되지 않는 대신에; 예를 들어, UV/VIS 방사선에 대하여 불투광성인 층이 또한 전자 빔에 의해 가교될 수 있다.

액체 용융물 형태의 릴리프-형성 물질로 코팅하기 전에, 추가 층, 예를 들어 결합 층 또는 연결 층이 실린더형 슬리브(3)에 임의로 도포될 수 있다. 이러한 층은 별도의 단계에서 도포될 수 있거나, 또는 본 발명에 따라서 사용하기 위한 장치가 이러한 층을 도포하기 위한 추가의 조립체를 포함할 수 있다.

본 발명의 방법에서, 액체 용융물 형태의 릴리프-형성 물질, 바람직하게는 광중합성 물질의 층이 서로에 대해 배치될 때, 놀랍게도 기포 또는 다른 변칙이 발생하지 않는다. 또한 코팅 설비의 운전시작 또는 운전정지는 최종 제품에서 가시적인 흔적을 전혀 남기지 않는다. 본 발명의 방법은 정밀한 허용오차 및 우수한 표면을 갖는, 절대적 무결함의 실린더형 플렉소그래픽 인쇄 요소를 제공한다. 표면의 후속 연마 또는 연삭을 필요로 하지 않는다.

추가 층의 도포

추가의 방법 단계에서, 수득된 실린더형 플렉소그래픽 인쇄 요소는 추가 층이 제공될 수 있다. 광중합성 실린더형 플렉소그래픽 인쇄 요소는 특히 투광성 외부층 또는 장벽층 및/또는 레이저-융삭가능한 마스크 층이 제공될 수 있다. 이러한 층의 적합한 조성은 이미 상기에 언급되었다. 예를 들어, 레이저-융삭가능한 마스크 층은, 공지된 방식으로 원칙적으로, 분무 코팅 또는 롤러 코팅에 의해 도포될 수 있다.

플렉소그래픽

인쇄판

을 제공하는

가공

본 발명의 방법에 의해 수득된 실린더형 플렉소그래픽 인쇄 요소는 추가로 공지된 방식으로 원칙적으로 가공되어 플렉소그래픽 인쇄판을 형성할 수 있고, 이 또한 본 발명의 대상이 된다. 플렉소그래픽 인쇄 요소가 추가 가공되는 방식은 릴리프-형성 층의 특성에 의해 설명된다.

레이저-융삭가능한 마스크 층을 갖는 실린더형 광중합성 플렉소그래픽 인쇄 요소의 경우에, 마스크 층이 공지된 방식으로 원칙적으로 레이저, 보다 구체적으로는 IR 레이저에 의해 먼저 이미지화될 수 있고, 이는 마스크 층이 레이저빔에 쏘인 영역에서 침식된다는 것을 의미한다. 그 후에, 광중합성 층이 광화학선, 특히 UV 또는 UV-VIS 방사선에 의해 이미지에 따라 노출될 수 있다. 마스크 층의 나머지 부분 및 또한 층의 노출되지 않은 채로 남아있는 부분은 후속적으로 적합한 방식으로 제거될 수 있다. 이는 예를 들어, 적합한 용매 또는 용매 혼합물을 사용하여 세척함으로써 수행될 수 있다. 별법으로, 노출되지 않은 부분은 또한 층을 흡수 물질, 예컨대 부직 웹과 접촉시키고 층을 가열함으로써, 열적으로 제거될 수 있다. 온도의 영향 하에 유연화된 층의 부분은 흡수 물질에 의해 유인되어 흡수 물질과 함께 떨어져 나갈 수 있다. 노출되지 않은 부분의 제거 후에는 통상의 후처리, 예컨대 UV-C 광의 조사가 이어질 수 있다. 최종 제품은 인쇄를 위해 사용가능한 실린더형 플렉소그래픽 인쇄판이다.

광중합성 플렉소그래픽 인쇄 요소는 또한 레이저 각인에 의해 가공되어 플렉소그래픽 인쇄판을 제공할 수 있다. 이러한 목적을 위해, 광중합성 릴리프-형성 층은 이미지에 따른 노출 대신에, 광화학선, 특히 UV 또는 UV-VIS 방사선에 의한 전면 노출에 적용된다. 레이저, 보다 구체적으로는 IR 레이저를 사용하여, 릴리프가 완전히 가교된 층으로 후속적으로 각인될 수 있다.

UV 또는 UV-VIS 방사선 대신에, 전자 빔이 또한 전면 가교를 위해 사용될 수 있다. 전자 빔은 릴리프-형성 층이, 예를 들어 카본 블랙의 존재로 인해 UV 또는 UV/VIS 방사선에 대하여 충분한 투광성을 갖지 않을 경우에 가교를 위해 유리하게 사용될 수 있다.

충전제를 사용하여 기계적으로 강화된 플렉소그래픽 인쇄 요소는 제조 직후에 레이저 각인에 의해 릴리프가 각인될 수 있다.

레이저 각인에 의해 제조된 플렉소그래픽 인쇄 요소는 임의로 공지된 기술을 사용하여 후처리될 수 있다. 예를 들어, 새로 각인된 층은 적합한 액체 세정 제형을 사용하여 후처리될 수 있다.

하기 실시예는 본 발명을 더욱 상세히 설명하기 위한 것이다.

동심도의

결정:

동심도는 키엔스(Keyence) 광-대역 마이크로미터(micrometer)를 사용하여 결정되는 것으로, 이상적인 원형 형태로부터의 슬리브의 높이 프로파일에서의 최대 편차의 척도이다. 원형 형태로부터의 편차는 코팅된 슬리브를 따라 5개의 위치에서 측정되고, ㎛ 단위의 절대 편차가 확인되었다.

실시예

1: 7개 층의 서로에 대한 도포

코팅을 위해 사용되는 장치는 구동 수단에 의해 구동되는 회전가능한 코어를 포함한다. 장치의 도포 수단은 그것을 통과하는 유량이 각각의 경우에 기어 펌프에 의해 제어될 수 있는 20개의 별도의 채널을 갖는, 50 cm 폭의 다채널 다이를 포함한다. 개별 채널은 25 mm의 코팅 폭을 갖는다. 다이는 품질을 평가하기 위해 다이에 운반된 물질이, 예를 들어 운전시작 전에 그것을 통해 방출될 수 있는 기동 밸브를 추가로 갖는다. 추가로, 장치는 회전 방향으로 다채널 다이의 하류에 배치된 캘린더 롤을 포함한다.

직경이 168.82 mm인 강철 어댑터가 유닛의 코어 상으로 견인되었다. 0.68 mm의 벽 두께, 170.18 mm의 외경, 및 650 mm의 길이를 갖는 베이스 슬리브 (로텍(rotec)® 포토라이트(Photolight))가 압축 공기에 의해 강철 어댑터 상으로 견인되었다.

하기 조성을 갖는 광중합성 물질을 사용하여 코팅을 수행하였다:

스티렌-부타디엔-스티렌 블록 고무 (크라톤(Kraton)® 1102)

59부

헥산디올 디아크릴레이트

10부

벤질 디메틸 케탈

2부

케로빗(Kerobit) TBK 안정화제 (제조사: 바스프(BASF))

1부

폴리부타디엔 오일

28부

크라톤® 1102는 시판되는 선형 S/B 블록 공중합체 (제조사: 크라톤 폴리머즈(Kraton Polymers))이다. 구성요소들을 130℃ 내지 150℃의 ZSK 30 이축 압출기에서 용융시키고, 여과한 다음, 탈기시켰다. 압출기의 처리량은 충분한 물질이 다이에서 기어 펌프를 위해 사용가능하도록 조정하였다.

다이에서 용융물 온도는 160℃였다. 용융물이 다이 앞에서 기동 밸브로부터 균질하게 나올 때에만, 기동 밸브가 폐쇄되고 코팅이 개시되었다. 다이 및 캘린더를 위치로 이동시켰다. 캘린더 온도는 90℃였다. 코팅은 6.63 l/h의 체적 유량으로 개시되었고, 코팅이 끝날 때는 - 증가하는 직경으로 인해 - 6.72 l/h로 증가하였다. 이송 롤의 회전 속도는 2.33 rpm이었다. 도포된 층의 두께는 177 ㎛였다. 총 코팅 시간은 3분이었다. 코팅이 수행된 후에 전체 도포 두께는 1.24 mm (177 ㎛의 7개 층)였다. 운전시작 및 운전정지 경사를 위해서는 3초의 기간을 설정하였다.

각각의 개별 층을 코팅 작업 동안에 캘린더링하였다. 이러한 경우에, 캘린더는 매번 키스 인쇄 셋팅으로 작동하였다. 회전 방향으로 캘린더 롤의 하류에서, 공기 노즐을 사용하여 층이 취입된 후에, 그 다음 층이 도포되었다. 코팅이 끝난 후에, 평활화가 추가로 2분 동안 수행된 다음, 추가로 2분 동안 냉각되었다.

코팅된 슬리브를 어댑터로부터 제거하였고, 이것은 완벽하고 균일한 표면을 가졌다. 기포가 전혀 보이지 않았다. 동심도는 17 ㎛였다.

비교예

1: 간극이 있는

단일층의

도포

압출기의 처리량을 증가시켜 (25 kg/h), 베이스 슬리브에 1.24 mm 두께의 단일 광중합성 층을 도포하기에 충분한 용융 물질을 다이에 제공하였다. 다이에서 용융물 온도는 163℃였다.

강철 어댑터의 치수 및 베이스 슬리브의 치수는 실시예 1과 같다.

다이 및 캘린더를 위치로 이동시켰다. 코팅은 19.89 l/h의 체적 유량으로 개시되었다. 이송 롤의 회전 속도는 1 rpm으로 감소하였다. 코팅을 제어하여, 코팅의 시작 및 코팅의 종료 사이에 대략 1 mm 크기의 간극이 존재하도록 하였다.

간극을 폐쇄하기 위해, 층을 도포한 직후에 (공기 냉각 없이) 캘린더링하였다. 캘린더의 온도는 120℃였다. 캘린더는 60 ㎛의 인쇄 셋팅으로 작동하였다. 10분의 캘린더링 시간 후에, 간극은 육안으로 보기에 폐쇄되었다.

코팅된 슬리브를 냉각시키고 제거하였다. 간극은 실제로 폐쇄되었다. 그러나, 간극 내에 포집된 다수의 기포 (38개의 기포)가 있었다. 동심도는 부적절하였다. 동심도는 63 ㎛였다.

비교예

2: 간극이 없는

단일층의

도포

비교예를 반복하였다. 층을 1 rpm의 회전 속도에서 19.89 l/h의 초기 유량으로 다시 도포하였다. 간극을 피하기 위해, 코팅을 3초간 지속되는 운전시작 경사 및 운전정지 경사로 개시하고 끝냈다. 층의 두께는 다시 1.24 mm였다.

도포 직후에, 층을 캘린더링하였다. 캘린더는 30 ㎛의 셋팅으로 작동하였다. 캘린더 온도는 90℃였다. 5분의 캘린더링 후에, 슬리브를 제거하였다. 표면은 결점이 없었고 기포가 전혀 보이지 않았다. 그러나, 동심도가 부적절하였다. 동심도가 45 ㎛였다.

Claims (18)

- 실린더형 슬리브(3) 및 또한 릴리프-형성 층을 적어도 포함하는 실린더형 플렉소그래픽 인쇄 요소를 제조하는 방법이며,

상기 릴리프-형성 층이,

ㆍ 실린더형 슬리브(3)의 회전가능 장착을 위한 장착 수단(1),

ㆍ 실린더형 슬리브(3)의 세로축 둘레로의 회전을 가능하게 하는 구동 유닛,

ㆍ 액체 용융물 형태의 릴리프-형성 물질을 실린더형 슬리브(3)에 면 도포하기 위한 도포 수단(4)

인 구성요소를 적어도 포함하는 장치(V)를 사용하여 도포되는 것, 및

(A) 릴리프-형성 물질의 용융물을 제공하는 방법 단계,

(B) 실린더형 슬리브(3)를 세로축 둘레로 회전시키는 방법 단계,

(C) 액체 용융물 형태의 릴리프-형성 물질을 수단(4)에 의해 회전 실린더형 슬리브(3)에 면 도포하여, 릴리프-형성 물질의 층을 실린더형 슬리브(3) 상에 형성하며, 단 코팅 작업 동안에 실린더형 슬리브는 2회 이상의 완전한 회전을 완료하여, 릴리프-형성 물질의 2개 이상의 층이 서로에 대해 코팅되도록 하는 방법 단계

를 적어도 포함하는 것을 특징으로 하는, 실린더형 슬리브(3) 및 또한 릴리프-형성 층을 적어도 포함하는 실린더형 플렉소그래픽 인쇄 요소를 제조하는 방법. - 제1항에 있어서, 장치(V)가 회전 방향으로 도포 수단(4)의 하류에 배치된 가열가능한 캘린더 롤(6)을 추가로 포함하고, 도포된 층이 캘린더링되는 것을 특징으로 하는 방법.

- 제1항 또는 제2항에 있어서, 장치(V)가 회전 방향으로 도포 수단(4) 및 - 존재할 경우에는 - 캘린더 롤(6)의 하류에 배치된, 층을 냉각시키기 위한 1개 이상의 냉각 수단(7)을 추가로 포함하는 것을 특징으로 하는 방법.

- 제3항에 있어서, 냉각 수단(7) 중 적어도 하나가 공기 스트림을 도포된 층으로 취입시킬 수 있는 수단인 것을 특징으로 하는 방법.

- 제3항 또는 제4항에 있어서, 냉각 수단(7) 중 적어도 하나가 회전가능 장착된 비가열 롤인 것을 특징으로 하는 방법.

- 제1항 내지 제5항 중 어느 한 항에 있어서, 도포 수단(4)이, 폭이 조정가능한 슬롯 다이인 것을 특징으로 하는 방법.

- 제1항 내지 제6항 중 어느 한 항에 있어서, 릴리프-형성 물질의 도포된 단일층 두께가 0.05 mm 내지 0.3 mm인 것을 특징으로 하는 방법.

- 제1항 내지 제7항 중 어느 한 항에 있어서, 릴리프-형성 층의 전체 두께가 0.3 mm 내지 10 mm인 것을 특징으로 하는 방법.

- 제1항 내지 제8항 중 어느 한 항에 있어서, 단계 (A)가 릴리프-형성 층의 구성요소들을 압출기 또는 컴파운더를 사용하여 혼합하고 혼합물을 용융시킴으로써 수행되고, 용융물이 임의로 탈기되고 도포 수단(4)으로 운반되는 것을 특징으로 하는 방법.

- 제1항 내지 제9항 중 어느 한 항에 있어서, 코팅 작업 동안에 실린더형 베이스 슬리브가 3회 이상의 완전한 회전을 완료하여, 릴리프-형성 물질의 3개 이상의 층이 서로에 대해 코팅되도록 하는 것을 특징으로 하는 방법.

- 제1항 내지 제10항 중 어느 한 항에 있어서, 액체 용융물 형태의 2종 이상의 상이한 물질을 연속적으로 도포하는 것을 특징으로 하는 방법.

- 제1항 내지 제11항 중 어느 한 항에 있어서, 릴리프-형성 층이 광중합성 릴리프-형성 층이고, 방법의 과정 중에 액체 용융물 형태의 광중합성 물질이 도포되는 것을 특징으로 하는 방법.

- 제1항 내지 제12항 중 어느 한 항에 있어서, 릴리프-형성 층의 도포 전에, 연결, 결합, 또는 발포체 층 또는 엘라스토머 하위층을 실린더형 슬리브(3)에 도포하는 것이 먼저 선행되는 것을 특징으로 하는 방법.

- 제1항 내지 제13항 중 어느 한 항에 있어서, 장치(V)가 이미 도포된 층을 물리적으로 개질할 수 있는 추가의 모듈을 포함하는 것을 특징으로 하는 방법.

- 제14항에 있어서, 추가의 모듈이 전자 빔을 도포된 층에 조사하기 위한 수단이고, 이미 도포된 릴리프-형성 층이 전면 가교에 적용되는 것을 특징으로 하는 방법.

- 제14항에 있어서, 추가의 모듈이 UV 또는 UV/VIS 방사선을 도포된 층에 조사하기 위한 수단이고, 이미 도포된 광중합성 층이 전면 가교에 적용되는 것을 특징으로 하는 방법.

- 제12항 내지 제16항 중 어느 한 항에 있어서, 광중합성 릴리프-형성 층의 도포 후에, 추가의 방법 단계에서 투광성 외부층 또는 장벽층을 광중합성 릴리프-형성 층에 추가로 도포하는 것이 이어지는 것을 특징으로 하는 방법.

- 제12항 내지 제17항 중 어느 한 항에 있어서, 광중합성 릴리프-형성 층의 도포 후에, 추가의 방법 단계에서 레이저-융삭가능한 마스크 층을 광중합성 릴리프-형성 층 또는 - 존재할 경우에는 - 투광성 외부층 또는 장벽층에 도포하는 것이 이어지는 것을 특징으로 하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP13172045 | 2013-06-14 | ||

| EP13172045.0 | 2013-06-14 | ||

| PCT/EP2014/062195 WO2014198810A1 (de) | 2013-06-14 | 2014-06-12 | Verfahren zur herstellung von zylindrischen flexodruckelementen |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20160022863A true KR20160022863A (ko) | 2016-03-02 |

Family

ID=48625876

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167000610A KR20160022863A (ko) | 2013-06-14 | 2014-06-12 | 실린더형 플렉소 인쇄 요소의 제조 방법 |

Country Status (14)

| Country | Link |

|---|---|

| US (1) | US10953648B2 (ko) |

| EP (1) | EP3008520B1 (ko) |

| JP (1) | JP2016528521A (ko) |

| KR (1) | KR20160022863A (ko) |

| CN (1) | CN105452961A (ko) |

| AU (1) | AU2014280167B2 (ko) |

| BR (1) | BR112015031104A2 (ko) |

| CA (1) | CA2914787A1 (ko) |

| DK (1) | DK3008520T3 (ko) |

| ES (1) | ES2645188T3 (ko) |

| MX (1) | MX350749B (ko) |

| PL (1) | PL3008520T3 (ko) |

| RU (1) | RU2016100820A (ko) |

| WO (1) | WO2014198810A1 (ko) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016080346A1 (ja) | 2014-11-18 | 2016-05-26 | 日立化成株式会社 | 半導体装置及びその製造方法、並びに可撓性樹脂層形成用樹脂組成物 |

| WO2017055629A1 (en) * | 2015-10-02 | 2017-04-06 | Dsm Ip Assets B.V. | Particle-based multi-network polymers |

| JP7118401B2 (ja) * | 2018-04-10 | 2022-08-16 | ホンダキャラックス株式会社 | レーザー彫刻用スリーブ版の製造方法 |

| NL2022394B1 (en) * | 2019-01-14 | 2020-08-14 | Xeikon Prepress Nv | Apparatus and method for genrating a relief carrier |

| CN110727176A (zh) * | 2019-10-15 | 2020-01-24 | 合肥奕斯伟材料技术有限公司 | COF Film光阻涂覆工序、COF Film生产方法及涂布结构 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4427759A (en) * | 1982-01-21 | 1984-01-24 | E. I. Du Pont De Nemours And Company | Process for preparing an overcoated photopolymer printing plate |

| US4622088A (en) | 1984-12-18 | 1986-11-11 | E. I. Du Pont De Nemours And Company | Process for preparing photopolymer flexographic element with melt extrusion coated elastomeric surface layer |

| DE3833650A1 (de) | 1988-10-04 | 1990-04-05 | Basf Ag | Kontinuierliches verfahren zur herstellung eines lichtempfindlichen aufzeichnungselements |

| US5262275A (en) | 1992-08-07 | 1993-11-16 | E. I. Du Pont De Nemours And Company | Flexographic printing element having an IR ablatable layer and process for making a flexographic printing plate |

| US5798019A (en) | 1995-09-29 | 1998-08-25 | E. I. Du Pont De Nemours And Company | Methods and apparatus for forming cylindrical photosensitive elements |

| EP1069475B1 (en) | 1999-07-13 | 2002-09-18 | BASF Drucksysteme GmbH | Flexographic printing element comprising an IR-ablatable layer with high sensitivity |

| US6425327B1 (en) | 1999-08-12 | 2002-07-30 | E. I. Du Pont De Nemours And Company | Method for forming a cylindrical photosensitive element |

| JP2002079645A (ja) | 2000-09-05 | 2002-03-19 | Asahi Kasei Corp | シームレスシリンダー印刷版の製造方法 |

| US6777163B2 (en) | 2002-10-02 | 2004-08-17 | E. I. Du Pont De Nemours And Company | Process for forming a photosensitive element having a layer of particulate material |

| DE10318042A1 (de) | 2003-04-17 | 2004-11-04 | Basf Drucksysteme Gmbh | Verfahren zur Herstellung von fotopolymerisierbaren, zylindrischen, endlos-nahtlosen Flexodruckelementen und deren Verwendung zur Herstellung zylindrischer Flexodruckformen |

| ATE512388T1 (de) | 2003-07-09 | 2011-06-15 | Asahi Kasei Chemicals Corp | Verfahren und vorrichtung zur herstellung eines reliefdruckplattenterminals zum nahtlosen drucken |

| JP4391260B2 (ja) | 2004-02-05 | 2009-12-24 | 旭化成イーマテリアルズ株式会社 | 周長調整層を有する円筒状印刷原版 |

| AU2007299024B2 (en) * | 2006-09-18 | 2012-02-09 | Agfa Graphics Nv | A device and a process for coating a peripheral surface of a sleeve body |

| DE102007006378A1 (de) * | 2007-02-08 | 2008-08-14 | Flint Group Germany Gmbh | Fotopolymerisierbare zylindrische endlos-nahtlose Flexodruckelemente und daraus hergestellte harte Flexodruckformen |

-

2014

- 2014-06-12 BR BR112015031104A patent/BR112015031104A2/pt not_active Application Discontinuation

- 2014-06-12 MX MX2015017220A patent/MX350749B/es active IP Right Grant

- 2014-06-12 WO PCT/EP2014/062195 patent/WO2014198810A1/de active Application Filing

- 2014-06-12 ES ES14729893.9T patent/ES2645188T3/es active Active

- 2014-06-12 PL PL14729893T patent/PL3008520T3/pl unknown

- 2014-06-12 JP JP2016518486A patent/JP2016528521A/ja active Pending

- 2014-06-12 US US14/897,839 patent/US10953648B2/en active Active

- 2014-06-12 KR KR1020167000610A patent/KR20160022863A/ko not_active Application Discontinuation

- 2014-06-12 CN CN201480044170.8A patent/CN105452961A/zh not_active Withdrawn

- 2014-06-12 DK DK14729893.9T patent/DK3008520T3/en active

- 2014-06-12 EP EP14729893.9A patent/EP3008520B1/de active Active

- 2014-06-12 CA CA2914787A patent/CA2914787A1/en not_active Abandoned

- 2014-06-12 RU RU2016100820A patent/RU2016100820A/ru not_active Application Discontinuation

- 2014-06-12 AU AU2014280167A patent/AU2014280167B2/en not_active Ceased

Also Published As

| Publication number | Publication date |

|---|---|

| DK3008520T3 (en) | 2017-10-23 |

| JP2016528521A (ja) | 2016-09-15 |

| AU2014280167A1 (en) | 2016-01-07 |

| RU2016100820A (ru) | 2017-07-19 |

| ES2645188T3 (es) | 2017-12-04 |

| CA2914787A1 (en) | 2014-12-18 |

| CN105452961A (zh) | 2016-03-30 |

| EP3008520B1 (de) | 2017-08-09 |

| WO2014198810A1 (de) | 2014-12-18 |

| PL3008520T3 (pl) | 2018-01-31 |

| EP3008520A1 (de) | 2016-04-20 |

| US10953648B2 (en) | 2021-03-23 |

| US20160136942A1 (en) | 2016-05-19 |

| MX2015017220A (es) | 2016-03-21 |

| AU2014280167B2 (en) | 2017-10-12 |

| BR112015031104A2 (pt) | 2017-07-25 |

| MX350749B (es) | 2017-09-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20160022863A (ko) | 실린더형 플렉소 인쇄 요소의 제조 방법 | |

| CN101057182B (zh) | 光敏印刷套管热处理的方法 | |

| JP3209928B2 (ja) | 円筒状感光性部材の製造方法および装置 | |

| CN1800989B (zh) | 一种用于形成具有圆筒载体的印刷印版的设备和工艺 | |

| JP4823313B2 (ja) | 円筒状印刷基材の製造方法及び製造装置 | |

| AU2005297608B2 (en) | Method and device for the production of photopolymerisable cylindrical jointless flexographic printing elements | |

| JP5205394B2 (ja) | 光重合性フレキソ印刷エレメントおよびそれから製造される硬質フレキソ印刷フォーム | |

| JP4749063B2 (ja) | レーザー彫刻用スリーブ印刷原版の製造方法及びレーザー彫刻用スリーブ印刷原版の製造装置 | |

| JP4558160B2 (ja) | 円筒形感光性エレメントの形成方法 | |

| CN101185023B (zh) | 具有整体印刷面的印刷组件 | |

| JP2024038226A (ja) | レリーフ前駆体を熱現像するための方法 | |

| JP2006326938A (ja) | レーザー彫刻用スリーブ印刷原版の製造方法及びレーザー彫刻用スリーブ印刷原版の製造装置 | |

| JP2007536119A (ja) | フレキソ印刷用の一体的な紫外線透明な緩衝層を有するフォトポリマースリーブブランクの製造方法 | |

| CA2562896A1 (en) | Method of making a photopolymer sleeve blank for flexographic printing | |

| EP2026132B1 (en) | Process for making a cylindrically-shaped photosensitive element for use as a printing form | |

| CN108700803A (zh) | 通过经整体掩模层的单体扩散生成式制造凸版印刷版的方法 | |

| CN117066533A (zh) | 一种倒置式光固化3d打印设备 | |

| JP2011116072A (ja) | スタンプ作製方法及びスタンプ作製装置 | |

| JPH11300768A (ja) | フィルムの製造装置及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |