KR20150046783A - 기어 및 그 제조 방법 - Google Patents

기어 및 그 제조 방법 Download PDFInfo

- Publication number

- KR20150046783A KR20150046783A KR1020157003330A KR20157003330A KR20150046783A KR 20150046783 A KR20150046783 A KR 20150046783A KR 1020157003330 A KR1020157003330 A KR 1020157003330A KR 20157003330 A KR20157003330 A KR 20157003330A KR 20150046783 A KR20150046783 A KR 20150046783A

- Authority

- KR

- South Korea

- Prior art keywords

- tooth surface

- gear

- roughness

- efficiency

- rpk

- Prior art date

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16H—GEARING

- F16H55/00—Elements with teeth or friction surfaces for conveying motion; Worms, pulleys or sheaves for gearing mechanisms

- F16H55/02—Toothed members; Worms

- F16H55/06—Use of materials; Use of treatments of toothed members or worms to affect their intrinsic material properties

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F17/00—Special methods or machines for making gear teeth, not covered by the preceding groups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23F—MAKING GEARS OR TOOTHED RACKS

- B23F19/00—Finishing gear teeth by other tools than those used for manufacturing gear teeth

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B53/00—Devices or means for dressing or conditioning abrasive surfaces

- B24B53/06—Devices or means for dressing or conditioning abrasive surfaces of profiled abrasive wheels

- B24B53/075—Devices or means for dressing or conditioning abrasive surfaces of profiled abrasive wheels for workpieces having a grooved profile, e.g. gears, splined shafts, threads, worms

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16H—GEARING

- F16H55/00—Elements with teeth or friction surfaces for conveying motion; Worms, pulleys or sheaves for gearing mechanisms

- F16H55/02—Toothed members; Worms

- F16H55/17—Toothed wheels

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2202/00—Solid materials defined by their properties

- F16C2202/02—Mechanical properties

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T74/00—Machine element or mechanism

- Y10T74/19—Gearing

- Y10T74/19949—Teeth

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Thermal Sciences (AREA)

- Gears, Cams (AREA)

- Gear Processing (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

Abstract

본 발명에 따르면, 상호 맞물림 톱니의 플랭크가 미리 결정된 표면 텍스쳐로 연마 및 마감가공되는 기어가 제공된다. 기어에서, 마감가공 후에 그리고 사용 전에, 치면의 산술 평균 조도(Ra)는 0.15 ㎛ 이하이고, 피크 높이(Rpk)는 0.01 ㎛ < Rpk < 0.1 ㎛를 충족시킨다.

Description

본 발명은 함께 맞물려 회전됨으로써 토크(torque)를 전달하고 그 내의 톱니의 개수에 대응하는 회전 속도 비율을 갖는 기어 그리고 그 제조 방법에 관한 것이다. 더 구체적으로, 본 발명은 치면(tooth flank)의 표면 텍스쳐(surface texture)에 관한 것이다.

동력이 맞물림 기어에 의해 전달될 때에, 치면에서의 불가피한 슬립(slip)으로 인해 동력 손실이 일어난다. 따라서, 치면 강도를 유지하면서 치면에서의 마찰 계수를 감소시키려는 시도가 수행되었다. 치면에서의 마찰 계수를 감소시키기 위해, 치면의 조도(roughness)를 감소시켜 소위 금속 접촉을 감소시키고 윤활유에 의해 형성되는 유막(oil film)을 신뢰 가능하게 보유할 것이 필요하다. 예컨대, 일본 특허 출원 공개 제7-293668호(제JP 7-293668 A호)에 기재된 기술에서, "-5" 이상 그리고 "-0.2" 이하의 치면의 조도 곡선의 왜곡도(skewness)(Rsk)를 갖는 플래토형 치면(plateau-like tooth flank)이 형성된다. 이러한 구성은 피팅(pitting) 및 스코링(scoring) 등의 손상에 대한 강도를 증가시키도록 기능하고, 치면이 플래토형 형상을 갖기 때문에, 금속 접촉 감소 능력 및 윤활유 보유 능력의 양쪽 모두가 증가될 수 있고, 마찰 계수가 감소될 수 있다. 나아가, 제JP 7-293668 A호에 기재된 기어를 제조하는 방법에서, 연마 전의 치면의 최고 조도(Rmax)가 5 ㎛ 이하로 형성되고, 평균 조도(Ra)가 0.5 ㎛로 형성되고, 그 조도에 대응하여 표면이 최고 조도(Rmax)의 0.2 내지 2 배인 두께까지 제거된다.

나아가, 국제 특허 출원 제2004/081156호는 전기 동력 조향 장치의 구동 기어의 표면 조도를 기재하고 있고, 치면의 산술 평균 조도(Ra)가 0.008 내지 0.15 ㎛인 것을 지적하고 있다. 이러한 구성은 치면 상의 소위 볼록부 및 오목부를 감소시키고 동력 전달 효율을 증가시키고 또한 불충분한 윤활에 의해 유발되는 내구성 및 서비스 수명 면에서의 감소를 방지하도록 기능한다. 일본 특허 출원 공개 제2011-137492호(제JP 2011-137492 A호)는 벨트-타입의 무단 변속기 내의 풀리(pulley)의 표면에서의 피크 높이(peak height) Rpk가 0.09 ㎛ 이하인 것을 지적하고 있고, 제JP 2011-137492 A호에 기재된 구성은 오일 보유 능력을 증가시킬 수 있다.

치면이 제JP 7-293668 A호에 기재된 것과 같이 위에서-언급된 음 수치 범위 내의 조도 곡선의 왜곡도(Rsk)를 갖는 플래토형 형상을 갖는 경우에, 예리한 볼록 부분이 크기 면에서 감소되고, 그에 의해 마찰 계수를 감소시킨다. 그러나, 최고 조도(Rmax) 및 산술 평균 조도(Ra)가 제JP 7-293668 A호에서 지적된 것과 같이 연마 전에 증가되고 플래토형 형상이 화학 연마 및 전해 연마에 의해 얻어질 때에 연마에 의해 제거된 두께가 제JP 7-293668 A호에 지적된 것과 같이 최고 조도(Rmax)의 0.2 내지 2 배인 경우에, 예리한 볼록 부분이 초기에 연마, 용해 및 제거되지만, 전체 표면이 그 후에 연마될 때에 볼록 섹션이 우선적으로 연마되므로, "밸리(valley)"로서 불리는 후퇴 부분 또는 오목부가 감소된다. 결과적으로, 제JP 7-293668 A호에 기재된 구성에서, 치면에는 소위 평탄화(flattening)가 적용되고, 오일 보유 능력이 저하된다.

한편, 치면의 산술 평균 조도가 국제 특허 출원 제2004/081156호에서 지적된 것과 같이 0.008 내지 0.15 ㎛의 범위 내에서 형성되는 경우에, 오일 보유 능력이 분명하게 개선되지만, 기어에 의한 동력 전달의 경우에서의 마찰 계수 및 동력 전달 능력이 오일 보유 능력에만 의존하지 않으므로, 국제 특허 출원 제2004/081156호에 개시된 기술이 동력 전달 효율을 반드시 개선하지는 않는다. 제JP 2011-137492 A호에 개시된 기술은 벨트-타입의 무단 변속기 내의 풀리의 표면 형상에 관한 것이고, 한편 본 출원에서 동력은 기어 톱니의 맞물림에 의해 전달되고, 그에 따라 표면에 요구되는 이상적인 성질이 기술적으로 상당히 상이하다.

본 발명의 목적은 유막이 얇을 때에도 마찰 계수를 감소시켜 동력 전달 효율 증가시킬 수 있는 기어를 제공하고 또한 이것을 위한 제조 방법을 제공하는 것이다.

본 발명의 제1 태양에 따르면, 상호 맞물림 톱니가 미리 결정된 표면 텍스쳐로 연마 및 마감가공되는 기어에서, 마감가공 후에, 치면의 산술 평균 조도(Ra)가 0.15 ㎛ 이하이고, 피크 높이(Rpk)가 0.01 ㎛ ≤ Rpk ≤ 0.1 ㎛를 충족시킨다. 치면의 산술 평균 조도(Ra)는 사용 전에 기어에 적용될 수 있다.

본 발명의 제2 태양에 따르면, 동력을 전달하도록 함께 맞물리는 톱니의 치면을 연마하고 그에 의해 미리 결정된 표면 텍스쳐로 치면을 마감가공함으로써 기어를 제조하는 방법은 0.15 ㎛ 이하인 산술 평균 조도(Ra) 그리고 0.01 ㎛ ≤ Rpk ≤ 0.1 ㎛를 충족시키는 피크 높이(Rpk)로 치면을 연마하는 단계를 포함한다.

본 발명의 제1 및 제2 태양에 따르면, 유막이 예컨대 상호 맞물리는 톱니의 치면에서의 상대 속도 면에서의 감소에 의해 두께 면에서 감소될 때에도, 마찰 계수가 감소될 수 있고, 동력 전달 효율이 개선될 수 있다. 나아가, 사용 시작시부터 동력 전달 효율 면에서 우수한 기어가 얻어질 수 있다. 마찰 계수에 영향을 미치는 표면 텍스쳐의 특정한 특징이 유막 두께 면에서의 차이를 기초로 하여 실험적으로 명료화되었고, 기어는 표면 텍스쳐가 이러한 특정한 특징을 나타내는 표면 텍스쳐를 나타내는 인자에 의해 조정될 수 있기 때문에 동력 전달 효율 면에서 우수하다.

본 발명의 예시 실시예의 특징, 장점 그리고 기술적 및 산업적 중요성이 도면을 참조하여 아래에서 설명될 것이고, 첨부 도면에서 동일한 도면 부호가 동일한 요소를 표시한다.

도 1은 산술 평균 조도를 설명하는 개략도이다.

도 2는 피크 높이를 설명하는 개략도이다.

도 3은 치면의 조도, 유막의 두께 그리고 금속 공유 부분의 비율 사이의 관계를 설명하는 개략도이다.

도 4는 마찰 계수에 대한 표면 텍스쳐를 나타내는 인자의 기여 비율을 도시하고 있다.

도 5는 효율이 장기 길들임 동작(long-term breaking-in operation)에서 미리 결정된 수치로 수렴되는 방식을 도시하고 있다.

도 6은 볼록부-합성 제곱 평균 제곱근 조도가 장기 길들임 동작에서 미리 결정된 수치로 수렴되는 방식을 도시하고 있다.

도 7a는 산술 평균 조도와 효율 사이의 관계를 측정할 때에 얻어진 결과를 도시하고 있고, 도 7b는 피크 높이와 효율 사이의 관계를 측정할 때에 얻어진 결과를 도시하고 있다.

도 8은 비교 예 및 본 발명의 예의 기어에서의 산술 평균 조도 및 피크 높이의 양쪽 모두를 기재한 도표이다.

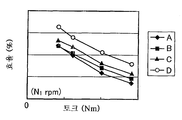

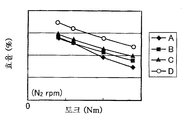

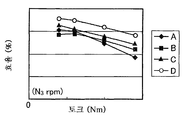

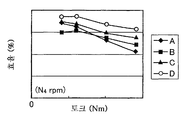

도 9a, 9b, 9c 및 9d는 상이한 회전 속도에 대해 비교 예 및 본 발명의 예에서 얻어진 각각의 전달 토크에 대한 효율을 도시하고 있다.

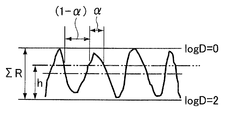

도 1은 산술 평균 조도를 설명하는 개략도이다.

도 2는 피크 높이를 설명하는 개략도이다.

도 3은 치면의 조도, 유막의 두께 그리고 금속 공유 부분의 비율 사이의 관계를 설명하는 개략도이다.

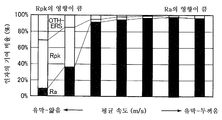

도 4는 마찰 계수에 대한 표면 텍스쳐를 나타내는 인자의 기여 비율을 도시하고 있다.

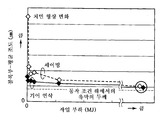

도 5는 효율이 장기 길들임 동작(long-term breaking-in operation)에서 미리 결정된 수치로 수렴되는 방식을 도시하고 있다.

도 6은 볼록부-합성 제곱 평균 제곱근 조도가 장기 길들임 동작에서 미리 결정된 수치로 수렴되는 방식을 도시하고 있다.

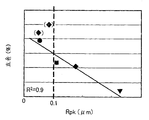

도 7a는 산술 평균 조도와 효율 사이의 관계를 측정할 때에 얻어진 결과를 도시하고 있고, 도 7b는 피크 높이와 효율 사이의 관계를 측정할 때에 얻어진 결과를 도시하고 있다.

도 8은 비교 예 및 본 발명의 예의 기어에서의 산술 평균 조도 및 피크 높이의 양쪽 모두를 기재한 도표이다.

도 9a, 9b, 9c 및 9d는 상이한 회전 속도에 대해 비교 예 및 본 발명의 예에서 얻어진 각각의 전달 토크에 대한 효율을 도시하고 있다.

본 발명의 하나의 실시예에 따른 기어는 차량 및 다양한 산업 기계에서 비교적 큰 동력을 전달하는 데 적절하고 예컨대 변속기에서의 사용에 적절하다. 나아가, 기어는 전형적으로 헬리컬 기어(helical gear)이지만, 스퍼 기어(spur gear) 등의 또 다른 구조의 기어일 수도 있다. 본 실시예에 따른 기어는 기본적으로 전형적인 종래의 기어를 제조하는 데 사용된 것과 동일한 공정에 의해 제조된다. 이와 같이, 원재료 블랭크(raw blank)가 소스 재료(source material)를 압연, 선삭 또는 기어 절삭 등으로 가공하고 톱니를 연삭하거나 그 적절한 표면 처리를 수행하고 그 다음에 치면을 연마함으로써 제작된다. 연마 방법은 화학 연마, 전해 연마 또는 수지를 사용한 수지 연마 등의 적절한 종래의 방법일 수 있다.

본 실시예에서, 0.15 ㎛ 이하의 산술 평균 조도(Ra) 그리고 0.01 ㎛ 이상 내지 0.1 ㎛ 이하의 피크 높이(Rpk)가 서로 맞물림으로써 동력을 전달하는 톱니의 표면 텍스쳐로서 설정된다. 이러한 경우에, 산술 평균 조도(Ra)는 일본 산업 표준(JIS: Japanese Industrial Standard) B0601 (2001)에 의해 규정되고, 조도 곡선 Z(x)로부터 그 평균선의 방향으로의 기준 길이에 대응하는 부분을 샘플링하고 샘플링된 부분의 평균선으로부터 측정 곡선까지의 편차의 절대 수치(높이, 깊이)를 합산하고 평균함으로써 얻어지는 수치이다. 산술 평균 조도는 도 1에 개략적으로 도시되어 있다. 피크 높이(Rpk)는 JIS B0671 (2002)에 의해 규정되고, 평활화된 조도 곡선의 평가 길이 ln 내의 코어 부분 상의 피크 높이의 평균 수치이다. 피크 높이는 도 2에 개략적으로 도시되어 있다.

본 실시예에서, 피크 높이(Rpk)는 다음의 이유로 0.1 ㎛ 이하이도록 설정된다. 동력이 한 쌍의 상호 맞물림 기어에 의해 전달될 때에, 불가피한 슬립이 치면에서 일어나고, 마찰에 의해 유발되는 동력 손실이 동력 전달 효율에 영향을 미친다. 치면이 오일이 이들 사이에 개재된 상태에서 접촉될 때, 톱니를 구성하는 금속도 동시에 다른 부분에서 서로 분명하게 접촉된다. 그러므로, 전체의 마찰 계수 μ가 μ = (1 - α)μL + αμS를 충족시킨다. 여기에서, μL은 유막 공유 부분의 마찰 계수이고, μS는 금속 공유 부분의 마찰 계수이고, α는 금속 공유 부분의 비율이고, 이러한 α는 다음의 방정식 즉 α = A · log(D)D = ∑R/h에 의해 표현될 수 있고, 여기에서 A는 상수 예컨대 "0.5"이다. 이러한 방정식에서, h는 유막 두께이고, ∑R은 표면 상의 오목부 및 볼록부의 높이이다. 유막 두께 h와 높이 ∑R 사이의 관계는 도 3에 개략적으로 도시되어 있다. 금속 공유 부분의 마찰 계수 μS가 오일 공유 부분의 마찰 계수 μL보다 수 배 내지 십여 배 초과만큼 크므로, 전체의 마찰 계수 μ(아래에서 간단하게 "마찰 계수"로서 불림)를 감소시키는 관점으로부터 유막 보유 특성이 개선되고 즉 금속 접촉의 비율이 감소되는 것이 양호하다는 것이 명확하다.

치면의 유막 보유 능력은 치면의 표면 텍스쳐에 의존한다. 그러므로, 마찰 계수 μ가 치면의 표면 텍스쳐에 의해 영향을 받는다. 도 4는 마찰 계수 μ에 대한 표면 텍스쳐를 결정하는 인자의 기여 비율을 조사함으로써 얻어진 결과를 도시하고 있다. 유막 두께는 치면의 상대 슬립 속도(relative slip rate) 면에서의 감소에 따라 감소되고, 유막이 얇아짐에 따라, 산술 평균 조도(Ra)의 기여의 정도가 감소되고, 피크 높이(Rpk)의 기여의 정도가 증가된다. 그러므로, 마찰 계수를 감소시키는 관점에서 가혹한 조건인 막 두께가 얇을 때에도 바람직하게 작은 마찰 계수 μ를 얻기 위해, 피크 높이(Rpk)를 최적화할 것이 필요하다.

한편, 동력의 전달에 수반되는 불가피한 슬립으로 인해, 치면이 마모되고 상호 맞물림 기어의 치면이 점차로 길들임된다. 도 5는 길들임 특성을 조사함으로써 얻어진 결과를 도시하고 있다. 도 5에 도시된 길들임 연구의 결과는 미리 결정된 초기 조도(최고 높이)(Rz)까지 치면을 연마(기어 연삭)함으로써 제조된 기어 그리고 그 초기 조도(최고 높이)가 연마된 기어의 치면의 조도(Rz)의 "2.4 배"로 되도록 치면을 셰이빙(shaving)함으로써 얻어진 기어에 대해 얻어진다. 일정한 회전 속도로 미리 결정된 토크를 전달하는 동작이 연속적으로 수행되고, 각각의 작업 부하(MJ)에 대한 효율이 그 결과로서 측정된다. 도 5에 도시된 결과는 동력 전달 효율이 치면의 조도(Rz)가 증가됨에 따라 감소되지만 동작이 긴 시간 동안 지속되는 경우에 효율이 초기 조도(Rz)의 수치와 무관하게 미리 결정된 수치로 수렴된다는 것을 지적하고 있다.

장기 길들임 동작에 의해 유발되는 치면의 형상 면에서의 변화가 또한 위에서-언급된 기어에 대해 조사되었다. 도 6은 치면 형상 면에서의 변화로서 볼록부-합성 제곱 평균 제곱근 조도를 측정함으로써 얻어진 결과를 도시하고 있다. 평균 조도가 감소되는 경향이 동작 시간의 연장에 따라(즉, 작업 부하 면에서의 증가에 따라) 약화되고 평균 조도가 결국 거의 이러한 시점에서의 동작 조건 하에서의 유막 두께보다 약간 큰 조도로 수렴되는 것으로 결정되었다.

위에서-설명된 결과는 장기 길들임 동작이 수행되는 경우에 상호 맞물림 치면이 길들임되고 효율이 미리 결정된 수치로 수렴되고 그에 따라 치면의 표면 텍스쳐(특히, 조도)가 미리 결정된 수치로 수렴된다는 것을 시사한다. 이와 같이, 위의 방정식에 의해 표현된 유막 및 금속의 부하 공유를 균형시키는 수렴으로부터 기인되는 형상은 분명히 장기 길들임 동작 후의 표면 형상이다. 나아가, 장기 길들임 동작 후의 표면 형상을 표현하는 치면 표면의 제거량은 이러한 제거량 아래에서 효율이 감소되고 이러한 제거량 위에서 제거량이 불필요하게 증가되고 그에 의해 치면 표면 면에서의 손상 그리고 비용 면에서의 증가를 초래하는 임계치를 갖는 것으로 생각된다. 이것은 치면 표면의 볼록 부분의 제거량이 최소화될 수 있고 유막 및 금속의 부하 공유가 균형될 수 있는 표면 텍스쳐가 장기 길들임 동작 후의 표면 형상을 표현하는 치면 표면의 제거량을 기초로 하여 제조될 수 있다는 것을 지적하고 있다. 도 7a는 위에서-설명된 가정을 기초로 하여 실험적으로 결정된 산술 평균 조도(Ra)와 동력 전달 효율 사이의 관계를 도시하고 있다. 도 7b는 피크 높이(Rpk)와 동력 전달 효율 사이의 실험적으로 결정된 관계를 도시하고 있다.

도 7a에서, 산술 평균 조도(Ra)(㎛)는 가로 좌표에 대해 표시되어 있고, 효율 (%)은 세로 좌표에 대해 표시되어 있다. "R2"은 결과가 직선에 맞는 정도를 나타내는 결정 인자이다. 이 인자는 "0.95"의 매우 높은 값을 갖는다. 0.15 ㎛보다 큰 산술 평균 조도(Ra)를 갖는 3개의 시험 기어 그리고 0.15 ㎛보다 작은 산술 평균 조도를 갖는 1개의 시험 기어가 적절한 방법에 의해 치면 상의 볼록부를 제거함으로써 제작되고, 기어의 효율이 측정된다. 도 7a에서, 장기 길들임 동작이 수행된 후로부터 효율 및 볼록부-합성 제곱 평균 제곱근 조도가 각각의 미리 결정된 수치로 수렴될 때까지의 2개의 기어와 관련된 측정 결과가 함께 표시되어 있다. 결과는 0.15 ㎛ 이하의 산술 평균 조도(Ra)가 치면 상의 볼록 부분의 제거량을 최소화하고 유막 및 금속의 부하 공유를 균형시키는 데 필요하다는 것을 지적하고 있다.

그러므로, 치면의 산술 평균 조도(Ra)가 0.15 ㎛ 또는 그에 가까운 수치를 초과하는 경우에, 효율이 기어로써 결국 달성 가능한 효율에 비해 감소되고, 차량의 연료 효율이 장기 동작 후에 기어가 서로 길들임될 때까지 저하된다.

한편, 도 7b는 위에서-언급된 4개의 시험 기어에 대해 측정되는 효율과 피크 높이(Rpk) 사이의 관계를 도시하고 있다. 도 7b에서, 장기 길들임 동작이 수행된 후로부터 효율 및 볼록부-합성 제곱 평균 제곱근 조도가 각각의 미리 결정된 수치로 수렴될 때까지의 2개의 기어와 관련된 측정 결과가 함께 표시되어 있다. 결과는 0.1 ㎛ 이하의 피크 높이(Rpk)가 치면 상의 볼록 부분의 제거량을 최소화하고 유막 및 금속의 부하 공유를 균형시키는 데 필요하다는 것을 지적하고 있다.

그러므로, 치면의 피크 높이(Rpk)가 0.1 ㎛ 또는 그에 가까운 수치를 초과하는 경우에, 효율이 기어로써 결국 달성 가능한 효율에 비해 감소되고, 차량의 연료 효율이 장기 동작 후에 기어가 서로 길들임될 때까지 저하된다.

도 7a 및 도 7b에 도시된 측정 결과를 얻는 데 사용된 시험 기어의 세부 사항이 아래에서 설명될 것이다. 구동 기어 및 피동 기어의 양쪽 모두가 헬리컬 기어이고, 비틀림 각도(torsion angle)는 "36˚"이고, 모듈은 "2개"이고, 압력 각도는 "16.5˚"이고, 구동 기어 내의 톱니의 개수는 "35개"이고, 피동 기어 내의 톱니의 개수는 "25개"이고, 중심 거리는 "74 ㎜"이다. 효율이 측정되는 회전 속도는 차량의 순항 주행 상태(cruising state)의 경우에서의 회전 속도로서 가정되고, 입력 토크는 기어가 탑재될 것으로 예측되는 차량의 순항 주행 상태에서 일어나는 토크이다.

유막 두께가 기준으로서 여기에서 설명될 것이다. 유막 두께는 다음의 치헌던의 방정식(Chittenden's equation)에 의해 계산되지만, 유막 두께를 계산하는 다른 방법이 또한 사용될 수 있다.

여기에서, E는 압연기 재료의 탄성 상수이고, μ는 평균 압연 속도[= (μ1 + μ2)/2]이고, Rx는 (Rx1 -1 + Rx2 -1)-1에 의해 표현되는 수치이고, 여기에서 Rx1, Rx2는 타원체와 접촉되는 상호 직교 주-곡률 표면의 반경을 나타내고, Ry는 (Ry1 -1 + Ry2 -1)-1에 의해 표현되는 수치이고, 여기에서 Ry1, Ry2는 다른 주-곡률 표면의 반경을 나타내고, η0은 대기압 하에서의 오일 점도이고, α는 통상의 광물 오일에서 약 "20 Gpa-1"인 오일 점도-압력 계수이다.

시험 및 측정에 의해 얻어진 위에서-설명된 결과는 본 실시예의 기어에서 0.01 ㎛ 이상 내지 0.1 ㎛ 이하의 피크 높이(Rpk) 그리고 0.15 ㎛ 이하의 산술 평균 조도(Ra)가 치면의 표면 텍스쳐로서 취해진다는 것을 지적하고 있다. 본 실시예의 제조 방법으로써, 치면이 연마될 때에, 연마가 위에서 설명된 것과 같이 피크 높이(Rpk) 및 산술 평균 조도(Ra)를 얻도록 수행된다. 피크 높이(Rpk)의 하한 수치는 볼록 피크를 남김으로써 치면의 소위 2개-층 단면 구조를 보증하고 오일 저장부로서 기능하는 오목부를 제공하고 그에 의해 유막 보유 능력을 증가시키는 것이 가능하기 때문에 "0.01 ㎛"로 설정된다. 여기에서 언급된 피크 높이(Rpk) 및 산술 평균 조도(Ra)는 치면의 연마가 완료된 후의 그리고 기어가 사용되기 전의 단계에서의 수치이다. 그러므로, 본 실시예의 기어 또는 가공이 전술된 표면 텍스쳐를 얻도록 수행되는 본 실시예의 방법에 의해 제조된 기어로써, 종래 기술에서 장기 동작 후에 도달되었던 표면 텍스쳐가 미리 제공된다. 그러므로, 높은 동력 전달 효율이 사용 시로부터 바로 달성될 수 있고, 차량의 연료 효율이 개선될 수 있다. 나아가, 치면의 마찰 계수가 감소되므로, 치면의 손상이 방지 또는 억제되고, 이것은 종래의 기어로써는 불가능하다.

본 실시예의 특정 예 및 비교 예가 아래에서 설명될 것이다. 본 예에서의 기어의 세부 사항은 위에서-설명된 시험 기어의 세부 사항과 동일하다. 피크 높이(Rpk) 및 산술 평균 조도(Ra)이 본 실시예에 의해 규정된 범위 외부측에 있는 기어가 비교 예(A, B 및 C)를 표현하고, 이들 파라미터가 본 실시예에 의해 규정된 범위 내에 있는 기어가 본 발명의 예(D)를 표현한다. 본 예에서의 회전 속도는 각각 N1, N2, N3 및 N4(N1 < N2 < N3 < N4)이고, 효율은 전달 토크가 백수십 Nm까지 점차로 증가되는 경우에 대해 측정된다. 본 실시예의 비교 예 및 예에서의 산술 평균 조도(Ra) 및 피크 높이(Rpk)는 도 8에 도시되어 있고, 효율을 측정함으로써 얻어진 결과는 도 9a 내지 9d에 도시되어 있다.

효율은 본 발명의 비교 예 및 예의 모든 기어에 대한 전달된 토크 면에서의 감소 그리고 회전 속도 면에서의 증가에 따라 개선된다. 본 발명의 예에서, 효율은 비교 예에서보다 높고, 효율 개선 효과는 더 낮은 회전 속도에서 현저해진다.

Claims (2)

- 함께 맞물리는 톱니로서, 톱니는 미리 결정된 표면 텍스쳐로 연마 및 마감가공되는 치면을 갖는, 톱니와;

마감가공 후에, 0.15 ㎛ 이하인 치면의 산술 평균 조도(Ra) 그리고 0.01 ㎛ ≤ Rpk ≤ 0.1 ㎛를 충족시키는 피크 높이(Rpk)

를 포함하는 것을 특징으로 하는 기어. - 동력을 전달하도록 함께 맞물리는 톱니의 플랭크를 연마하고 그에 의해 미리 결정된 표면 텍스쳐로 치면을 마감가공함으로써 기어를 제조하는 방법에 있어서,

0.15 ㎛ 이하인 산술 평균 조도(Ra) 그리고 0.01 ㎛ ≤ Rpk ≤ 0.1 ㎛를 충족시키는 피크 높이(Rpk)로 치면을 연마하는 단계

를 포함하는 것을 특징으로 하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012245522A JP2014095392A (ja) | 2012-11-07 | 2012-11-07 | 歯車およびその製造方法 |

| JPJP-P-2012-245522 | 2012-11-07 | ||

| PCT/IB2013/002445 WO2014072787A1 (en) | 2012-11-07 | 2013-11-05 | Gears and manufacturing method thereof |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20150046783A true KR20150046783A (ko) | 2015-04-30 |

Family

ID=49999995

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020157003330A KR20150046783A (ko) | 2012-11-07 | 2013-11-05 | 기어 및 그 제조 방법 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US20150192195A1 (ko) |

| EP (1) | EP2869967A1 (ko) |

| JP (1) | JP2014095392A (ko) |

| KR (1) | KR20150046783A (ko) |

| CN (1) | CN104520069A (ko) |

| BR (1) | BR112015002679A2 (ko) |

| CA (1) | CA2881344A1 (ko) |

| IN (1) | IN2015DN01358A (ko) |

| RU (1) | RU2015103910A (ko) |

| WO (1) | WO2014072787A1 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112518045A (zh) * | 2020-12-25 | 2021-03-19 | 南京航空航天大学 | 一种齿轮纹理表面的加工方法 |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10146748B1 (en) | 2014-09-10 | 2018-12-04 | Google Llc | Embedding location information in a media collaboration using natural language processing |

| JP6311730B2 (ja) * | 2016-01-26 | 2018-04-18 | トヨタ自動車株式会社 | 歯車機構 |

| CN109997085B (zh) * | 2016-11-29 | 2021-12-24 | 京瓷株式会社 | 表壳体 |

| JP6885491B2 (ja) * | 2019-04-26 | 2021-06-16 | 日本精工株式会社 | 摺動部材の摩擦設計方法および表面粗さ管理方法並びに摺動機構の製造方法 |

| JP7300096B2 (ja) * | 2020-05-14 | 2023-06-29 | 日産自動車株式会社 | 逐次成形用工具 |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3127710B2 (ja) | 1994-04-27 | 2001-01-29 | 日産自動車株式会社 | 歯面強度に優れた歯車およびその製造方法 |

| US6732606B1 (en) * | 2000-06-30 | 2004-05-11 | Eaton Corporation | Polished gear surfaces |

| JP2004081156A (ja) | 2002-08-28 | 2004-03-18 | Shigeo Ota | 糖尿病および糖尿病関連疾患の予測のためのマーカーおよび個体分類方法 |

| JP2004116707A (ja) * | 2002-09-27 | 2004-04-15 | Nippon Piston Ring Co Ltd | 組合せ摺動部材 |

| CN100354399C (zh) * | 2003-03-11 | 2007-12-12 | 日本精工株式会社 | 树脂润滑用润滑脂组合物以及电动动力转向装置 |

| KR100640141B1 (ko) * | 2004-04-21 | 2006-10-31 | 제이에스알 가부시끼가이샤 | 화학 기계 연마 패드 및 그 제조 방법 및 화학 기계 연마방법 |

| JP2006077852A (ja) * | 2004-09-08 | 2006-03-23 | Jtekt Corp | 転がり摺動部品 |

| EP1875003B1 (en) * | 2005-04-06 | 2013-03-06 | REM Technologies, Inc. | Superfinishing of high density carbide steel components |

| EP1889938B1 (en) * | 2005-06-09 | 2018-03-07 | JFE Steel Corporation | Ferrite stainless steel sheet for bellows stock pipe |

| CN1954954A (zh) * | 2005-10-27 | 2007-05-02 | 鸿富锦精密工业(深圳)有限公司 | 模具加工装置 |

| US9746067B2 (en) * | 2005-12-02 | 2017-08-29 | United Technologies Corporation | Gear having improved surface finish |

| AT10838U1 (de) * | 2008-01-16 | 2009-11-15 | Miba Sinter Austria Gmbh | Sinterzahnrad |

| JP5169724B2 (ja) * | 2008-10-22 | 2013-03-27 | 新日鐵住金株式会社 | 摺動部品 |

| JP2011137492A (ja) * | 2009-12-28 | 2011-07-14 | Honda Motor Co Ltd | ベルト式無段変速機用プーリーの製造方法 |

-

2012

- 2012-11-07 JP JP2012245522A patent/JP2014095392A/ja active Pending

-

2013

- 2013-11-05 WO PCT/IB2013/002445 patent/WO2014072787A1/en active Application Filing

- 2013-11-05 KR KR1020157003330A patent/KR20150046783A/ko not_active Application Discontinuation

- 2013-11-05 IN IN1358DEN2015 patent/IN2015DN01358A/en unknown

- 2013-11-05 CN CN201380041810.5A patent/CN104520069A/zh active Pending

- 2013-11-05 EP EP13823969.4A patent/EP2869967A1/en not_active Withdrawn

- 2013-11-05 US US14/420,182 patent/US20150192195A1/en not_active Abandoned

- 2013-11-05 CA CA2881344A patent/CA2881344A1/en not_active Abandoned

- 2013-11-05 RU RU2015103910A patent/RU2015103910A/ru not_active Application Discontinuation

- 2013-11-05 BR BR112015002679A patent/BR112015002679A2/pt not_active IP Right Cessation

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112518045A (zh) * | 2020-12-25 | 2021-03-19 | 南京航空航天大学 | 一种齿轮纹理表面的加工方法 |

| CN112518045B (zh) * | 2020-12-25 | 2022-04-08 | 南京航空航天大学 | 一种齿轮纹理表面的加工方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN104520069A (zh) | 2015-04-15 |

| CA2881344A1 (en) | 2014-05-15 |

| JP2014095392A (ja) | 2014-05-22 |

| US20150192195A1 (en) | 2015-07-09 |

| RU2015103910A (ru) | 2016-12-27 |

| IN2015DN01358A (ko) | 2015-07-03 |

| BR112015002679A2 (pt) | 2017-07-04 |

| EP2869967A1 (en) | 2015-05-13 |

| WO2014072787A1 (en) | 2014-05-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20150046783A (ko) | 기어 및 그 제조 방법 | |

| Errichello | Morphology of micropitting | |

| KR20090117987A (ko) | 무단 변속기용 벨트 | |

| EP2584224A1 (en) | Gear with free curved surfaces | |

| EP2766637B1 (en) | Toothed wheels and transmission | |

| EP2119931B1 (en) | Fixed type constant velocity universal joint | |

| CN110375054B (zh) | 一种基于齿廓倾斜偏差的非对称齿轮设计方法 | |

| CN107830116B (zh) | 一种承载能力大振动小的点线啮合斜齿轮副 | |

| CA2814225C (en) | Optimized crowning in bevel gear wheels of a bevel gear transmission | |

| CN107649847B (zh) | 一种适用于高速重载机械的超窄空刀槽双螺旋齿轮的加工方法 | |

| WO2018155320A1 (ja) | 円すいころ軸受 | |

| JP6311730B2 (ja) | 歯車機構 | |

| KR20170063756A (ko) | 기어 톱니 크라우닝 장치 | |

| EP2929948B1 (en) | Gear spindle and rolling mill provided with same | |

| CN206144983U (zh) | 一种谐波减速器用多点接触柔性轴承 | |

| US20190264793A1 (en) | Gear Pair Comprising a Gear with a Surface Structure, Transmission Comprising Gear Pair, and Method for Producing a Gear | |

| CN104565289A (zh) | 大齿向修形量齿轮的设计方法及大齿向修形量齿轮 | |

| CN103234020A (zh) | 一种消除渐开线齿轮根切的方法 | |

| WO2015008692A1 (ja) | 無段変速機用ベルト | |

| CN103671821A (zh) | 一种全齿宽线接触螺旋锥齿轮轮齿结构 | |

| JPH04341648A (ja) | ウォ−ム及びウォ−ムホイ−ル並びにその製造方法 | |

| CN103775611A (zh) | 无侧隙齿轮传动副 | |

| JPH0772574B2 (ja) | 差動制限装置の溝付きクラツチ板 | |

| JP3127710B2 (ja) | 歯面強度に優れた歯車およびその製造方法 | |

| CN210701708U (zh) | 一种分体式辊端轴套 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |