KR20140039137A - 기판 조작 장치 및 방법 - Google Patents

기판 조작 장치 및 방법 Download PDFInfo

- Publication number

- KR20140039137A KR20140039137A KR1020137016483A KR20137016483A KR20140039137A KR 20140039137 A KR20140039137 A KR 20140039137A KR 1020137016483 A KR1020137016483 A KR 1020137016483A KR 20137016483 A KR20137016483 A KR 20137016483A KR 20140039137 A KR20140039137 A KR 20140039137A

- Authority

- KR

- South Korea

- Prior art keywords

- grip

- grip member

- effector

- end effector

- gripper

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/683—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping

- H01L21/687—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches

- H01L21/68707—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for supporting or gripping using mechanical means, e.g. chucks, clamps or pinches the wafers being placed on a robot blade, or gripped by a gripper for conveyance

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J15/00—Gripping heads and other end effectors

- B25J15/0019—End effectors other than grippers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J18/00—Arms

- B25J18/007—Arms the end effector rotating around a fixed point

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/10—Programme-controlled manipulators characterised by positioning means for manipulator elements

- B25J9/1005—Programme-controlled manipulators characterised by positioning means for manipulator elements comprising adjusting means

- B25J9/1015—Programme-controlled manipulators characterised by positioning means for manipulator elements comprising adjusting means using additional, e.g. microadjustment of the end effector

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/677—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations

- H01L21/67763—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere for conveying, e.g. between different workstations the wafers being stored in a carrier, involving loading and unloading

- H01L21/67766—Mechanical parts of transfer devices

Landscapes

- Engineering & Computer Science (AREA)

- Robotics (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Mechanical Engineering (AREA)

- Manipulator (AREA)

- Container, Conveyance, Adherence, Positioning, Of Wafer (AREA)

Abstract

엔드 이펙터(end effector)용 그립 메커니즘은 이펙터 본체에 연결되도록 구성되는 그립 부재를 포함한다. 그립 부재의 그리퍼는, 기판과 같은 물체가 이펙터 본체에 인접한 보유 영역 내에 보유될 수 있는 결합 위치로 결합 경로를 따라 그리퍼가 이동가능하도록, 그립 부재의 움직임에 기초하여 이동가능하다. 하나 이상의 그립 메커니즘을 포함하는 물체를 조작하기 위한 엔드 이펙터와, 기판과 같은 물체를 조작하는 방법이 또한 개시된다.

Description

관련 출원의 상호 참조

본 출원은 2011년 1월 5일자 미국특허가출원 제61/430,029호의 우선권을 주장하며, 그 내용은 여기서 참고자료로 포함된다.

기술 분야

여기서 예시적으로 설명되는 본 발명의 실시예는 일반적으로 기판 조작 장치 및 방법에 관한 것이다. 특히, 본 발명의 실시예는 테이프-프레임 기판을 조작할 수 있는 엔드 이펙터 그리핑 메커니즘(end effector gripping mechanism)에 관한 것이다.

테이프 프레임 조립체와 같은 테이프 프레임 조립체들은 기판 다이싱 프로세스, 다이-본딩 프로세스 중, 그리고, 기판의 선적 및 저장 중 기판을 지지하는데 사용될 수 있다. 통상적으로, 테이프 프레임 조립체는 프레임과, 프레임 사이에서 신축되는 지지 필름을 포함한다. 기판(가령, 반도체 웨이퍼)은 지지 필름에 장착되어 접착 물질에 의해 자리에 보지될 수 있다. 그 후, 기판은 지지 필름 상에 장착되면서 처리될 수 있다. 기판 상에 형성되는 소자의 비용을 감소시키고 처리량을 개선시키기 위해, 기판의 크기가 일반적으로 증가한다. 기판이 커짐에 따라, 이러한 기판을 지지할 수 있는 프레임의 크기 및 중량이 마찬가지로 증가한다. 예를 들어, 300mm Si 웨이퍼를 지지할 수 있는 테이프 프레임 조립체는 적어도 500그램까지 지지할 수 있다. 불행하게도, 테이프 프레임 조립체의 크기 및 중량 증가는 종래의 엔드-이펙터 기술을 이용하여 테이프 프레임 조립체의 보지, 릴리스(release), 이동, 또는 그외 다른 조작을 시도할 때 문제점을 생성할 수 있다.

일반적으로 기판 상에 형성되는 소자의 비용을 감소시키고 처리량을 개선시키기 위해, 기판의 크기가 일반적으로 증가하게 되는데, 이에 따라 이러한 기판을 지지할 수 있는 프레임의 크기 및 중량이 마찬가지로 증가하여, 종래의 엔드-이펙터 기술을 이용하여 테이프 프레임 조립체의 보지, 릴리스(release), 이동, 또는 그외 다른 조작을 시도할 때 문제점을 생성할 수 있다. 따라서, 본 발명에서는 이러한 문제점을 해결하여, 개선된 기판 조작 장치 및 방법을 제공하고자 한다.

일 실시예에서, 엔드 이펙터(end effector)용 그립 메커니즘은 이펙터 본체(effector body)에 연결되도록 구성되는 그립 부재를 포함할 수 있다. 그립 부재는 그리퍼(gripper)를 포함할 수 있고, 상기 이펙터 본체의 제 1 단부로부터 상기 이펙터 본체의 제 2 단부를 향해 제 1 방향으로 이동가능하다. 상기 그립 부재의 제 1 부분은 제 1 방향으로 그립 부재의 움직임에 기초하여 제 1 이동 경로를 따라 이펙터 본체에 대해 이동가능하다. 그립 메커니즘은 상기 그립 부재에 연결되는 그립 가이드를 또한 포함할 수 있다. 상기 그립 가이드는 상기 제 1 방향으로 상기 그립 부재의 움직임에 기초하여 제 2 이동 경로를 따라 상기 그립 부재의 제 2 부분의 움직임을 안내하도록 구성될 수 있다. 더욱이, 상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 제 1 및 제 2 이동 경로를 따라 상기 제 1 및 제 2 부분의 움직임에 기초하여 제 1 결합 경로를 따라 제 1 결합 위치로 이동가능하도록 구성될 수 있다. 상기 제 1 결합 경로는 상기 이펙터 본체의 근위 측부로부터 상기 이펙터 본체에 인접하여 위치하는 보유 영역을 향해 연장될 수 있다. 상기 제 1 결합 위치에서, 상기 그리퍼는 상기 보유 영역 내에 배치되는 물체와 결합하도록 구성될 수 있다.

다른 실시예에서, 인접하여 위치하는 보유 영역 내에 배치되는 기판을 조작하도록 구성되는 엔드 이펙터는, 앞서 예시적으로 설명한 이펙터 본체와 그립 메커니즘을 포함할 수 있다. 따라서, 그리퍼가 제 1 결합 위치에 있을 때 보유 영역 내에서 기판을 보유가능하다.

다른 실시예에서, 인접하여 위치하는 보유 영역 내에 배치되는 기판을 조작하도록 작동하는 엔드 이펙터는 이펙터 본체와, 상기 이펙터 본체에 연결되고 제 1 축을 따라 이동가능한 그립 부재를 포함할 수 있다. 상기 엔드 이펙터는 상기 제 1 축을 따라 상기 그립 부재의 움직임에 기초하여 제 1 결합 위치까지 제 2 축 주위로 상기 그립 부재를 회전시키도록 구성되는 그립 가이드를 더 포함할 수 있다. 상기 제 2 축은 상기 제 1 축에 대해 0도보다 크고 180도보다 작은 각도로 배열될 수 있다. 상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 그립 부재의 움직임에 기초하여 제 1 결합 경로를 따라 제 1 결합 위치로 이동가능하도록 구성될 수 있어서, 기판이 보유 영역 내에 보유가능하게 된다.

다른 실시예에서, 기판 조작 방법은 기판 위에 엔드 이펙터를 배열하는 단계와, 엔드 이펙터 본체의 제 1 단부로부터 엔드 이펙터 본체의 제 2 단부를 향해 제 1 방향으로 상기 엔드 이펙터의 그립 부재를 이동시키는 단계를 포함할 수 있다. 본 실시예에서, 그립 부재를 이동시키는 단계는, 그리퍼가 제 1 결합 위치에 있을 때 보유 영역 내에서 기판을 보유할 수 있도록, 제 1 결합 경로를 따라 제 1 결합 위치로 상기 그리퍼를 이동시키는 단계를 포함할 수 있다.

본 발명을 통해, 기판이 커짐에 따라 야기되는 종래 기술의 문제점이 해결된 개선된 기판 조작 장치 및 방법이 제공된다.

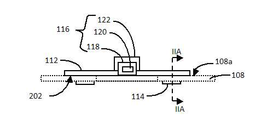

도 1 및 도 2a는 각각, 일 실시예에 따른 그립 메커니즘을 갖는 엔드 이펙터를 개략적으로 도시하는 평면도 및 측면도다.

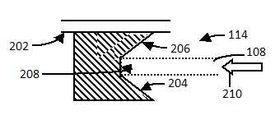

도 2b 및 도 2c는 일부 실시예에 따라, 도 2a에 도시되는 라인(IIA-IIA)을 따라 취한, 가이드 포스트의 단면도다.

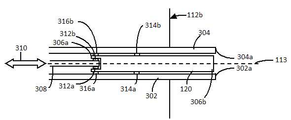

도 3은 일 실시예에 따른, 도 1에 도시되는 그립 메커니즘의 일부분을 개략적으로 도시하는 평면도다.

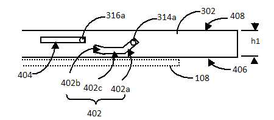

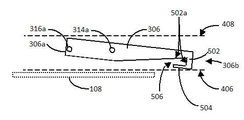

도 4는 도 3에 도시되는 그립 메커니즘을 개략적으로 도시하는 측면도다.

도 5는 도 4에 도시되는 상태의 그립 지지부 내에 배치되는 그립 부재를 개략적으로 도시하는 측면도다.

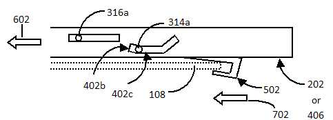

도 6 및 도 7은 도 3 내지 도 5와 관련하여 예시적으로 설명되는 그립 메커니즘을 이용하여 테이프 프레임 조립체를 결합하기 위한 방법의 일 실시예를 개략적으로 보여주는 측면도다.

도 8은 도 3 내지 도 5와 관련하여 예시적으로 설명되는 그립 메커니즘을 이용하여 테이프 프레임 조립체를 결합하기 위한 방법의 다른 실시예를 개략적으로 보여주는 측면도다.

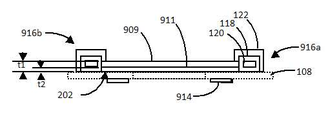

도 9 및 도 10은 일 실시예에 따른, 각각 복수의 그립 메커니즘을 갖는 엔드 이펙터를 개략적으로 도시하는 평면도 및 측면도다.

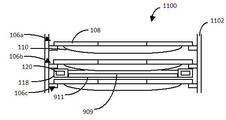

도 11은 기판 카세트 내로 삽입되는 도 9 및 도 10에 도시되는 엔드 이펙터를 개략적으로 도시하는 측면도다.

도 2b 및 도 2c는 일부 실시예에 따라, 도 2a에 도시되는 라인(IIA-IIA)을 따라 취한, 가이드 포스트의 단면도다.

도 3은 일 실시예에 따른, 도 1에 도시되는 그립 메커니즘의 일부분을 개략적으로 도시하는 평면도다.

도 4는 도 3에 도시되는 그립 메커니즘을 개략적으로 도시하는 측면도다.

도 5는 도 4에 도시되는 상태의 그립 지지부 내에 배치되는 그립 부재를 개략적으로 도시하는 측면도다.

도 6 및 도 7은 도 3 내지 도 5와 관련하여 예시적으로 설명되는 그립 메커니즘을 이용하여 테이프 프레임 조립체를 결합하기 위한 방법의 일 실시예를 개략적으로 보여주는 측면도다.

도 8은 도 3 내지 도 5와 관련하여 예시적으로 설명되는 그립 메커니즘을 이용하여 테이프 프레임 조립체를 결합하기 위한 방법의 다른 실시예를 개략적으로 보여주는 측면도다.

도 9 및 도 10은 일 실시예에 따른, 각각 복수의 그립 메커니즘을 갖는 엔드 이펙터를 개략적으로 도시하는 평면도 및 측면도다.

도 11은 기판 카세트 내로 삽입되는 도 9 및 도 10에 도시되는 엔드 이펙터를 개략적으로 도시하는 측면도다.

발명은 발명의 예시적인 실시예들이 도시되는 첨부 도면을 참조하여 이후 더욱 완전하게 설명된다. 그러나 본 발명은, 서로 다른 많은 형태로 구체화될 수 있고, 여기서 제시되는 실시예로 제한된다고 간주되어서는 안된다. 차라리, 본 개시문이 완전하고 철저하도록, 그리고, 당 업자에게 발명의 범위를 완전하게 전달하도록, 이러한 실시예들이 제공된다. 도면에서, 층 및 영역의 크기 및 상대적 크기는 명료성을 위해 과장되었을 수 있다.

제1, 제2, 제3, 등과 같은 용어는 다양한 요소, 구성요소, 영역, 세트, 단부, 경로, 등을 설명하기 위해 여기서 사용될 수 있으나, 이러한 요소, 구성요소, 영역, 세트, 단부, 경로, 등이 이러한 용어에 의해 제한되어서는 안된다. 이러한 용어들은 하나의 요소, 구성요소, 영역, 세트, 단부, 경로, 등을 다른 요소, 구성요소, 영역, 세트, 단부, 경로, 등으로부터 구분하기 위해 사용될 뿐이다. 따라서, 아래에서 논의되는 제 1 세그먼트, 구성요소, 영역, 세트, 단부, 경로, 등은 여기서 제공되는 설명으로부터 벗어나지 않으면서, 제 2 요소, 구성요소, 영역, 세트, 단부, 경로, 등으로 불릴 수 있다.

여기서 사용되는 용어는 특정 예시적 실시예를 설명하기 위한 용도로 사용될 뿐, 발명을 제한하고자 하는 것이 아니다. 여기서 사용되는 바와 같이, 단수 형태인 "일", "하나의", 및 "이러한"은 그렇지 않다는 것을 명확하게 언급하지 않을 경우, 복수 형태도 포함하는 것을 의도한다. 본 명세서에서 사용될 때 "포함한다" 및/또는 "포함하는"의 용어는 언급되는 특징, 정수, 단계, 작동, 요소, 및/또는 구성요소의 존재를 명시할 뿐 아니라, 하나 이상의 다른 특징, 정수, 단계, 작동, 요소, 구성요소, 단부, 경로, 및/또는 이들의 그룹의 존재 또는 추가를 배제하지 않는다.

도 1 및 도 2a는 일 실시예에 따른 그립 메커니즘을 갖는 엔드 이펙터(end effector)를 개략적으로 도시하는 평면도 및 측면도다. 도 2b 및 도 2c는 일부 실시예에 따라, 도 2a에 도시되는 라인(IIA-IIA)을 따라 취한, 가이드 포스트의 단면도다.

도 1 및 도 2a를 참조하면, 엔드 이펙터(100)와 같은 엔드 이펙터는 인접하여 위치하는 보유 영역 내에 배치되는 기판(104)을 조작(가령, 보지, 릴리스, 이동, 등)하도록 구성될 수 있다. 여기서 제공되는 설명이 테이프 프레임 조립체(106)를 통해 간접적으로 엔드 이펙터(100)에 의한 기판(104)의 조작을 논의하지만, 엔드 이펙터(100)는 (가령, 기판(104)이 테이프 프레임 조립체에 의해 지지되지 않는 상태에서) 기판(104)을 직접 조작하도록 또한 구성될 수 있다.

도시되는 실시예에서, 기판(104)은 125mm 기판, 150mm, 200mm, 300mm, 450mm, 등의 직경을 갖는 반도체 기판(가령, 실리콘 기판) 또는 웨이퍼다. 그러나 다른 실시예에서, 기판(104)은 비교적 얇고, 평탄하며, 폭이 넓은 물체(가령, 액정 디스플레이(LCD) 패널에서 발견되는 글라스 기판)일 수 있다. 도시되는 실시예에서, 기판(104)은 테이프 프레임 조립체(106) 상에서 보유되고, 상기 테이프 프레임 조립체는 예를 들어, 프레임(108)과, 상기 프레임(108)에 걸치고 상기 기판(104)을 지지하는 지지 필름(110)을 포함한다. 일반적으로, 기판(104)의 상측 표면(104a)은 높이를 따라 프레임(108)의 상측 표면(108a)과 지지 필름(110)의 상측 표면(110a) 사이에 놓인다. 테이프 프레임 조립체(106)와 같은 테이프 프레임 조립체들은 당 분야에 알려져 있고, 기판 다이싱 프로세스, 다이 본딩 프로세스 중, 그리고, 기판(104)의 선적 및 저장 중, 기판(104)을 지지하는데 사용될 수 있다. 엔드 이펙터(100)는 이펙터 본체(112), 하나 이상의 가이드 포스트(114), 및 그립 메커니즘(116)을 포함할 수 있다.

이펙터 본체(112)는 기판(104)의 상측 표면(104a)을 따라 연장되고, 이펙터 본체(112)의 종방향 축(113)(여기서 "이펙터 본체 축"이라고도 불림)을 따라 제 1 단부(112a)(여기서 "근위부"라고도 함) 및 근위부(112a)로부터 이격되는 제 2 단부(112b)를 포함한다. 이펙터 본체(112)는 통상적으로 캔틸레버체로 제공되며, 근위부(112a)가 로봇(도시되지 않음)에 의해 지지되고 원위부(112b)는 지지되지 않는다. 도시되는 실시예에서, 이펙터 본체(112)는 기판(104)의 상측 표면(104a)에 걸쳐 연장된다.

각각의 가이드 포스트(114)는 테이프 프레임 조립체(106)가 기판(104)의 조작 중 엔드 이펙터(100)에 대해 적절하게 정렬됨을 보장할 수 있도록 프레임(108)의 일부분(가령, 프레임(108)의 정렬 노치(114a))을 결합하도록 구성될 수 있다. 도 2a 및 도 2b에 가장 잘 나타나는 바와 같이, 각각의 가이드 포스트(114)는, 테이프 프레임 조립체(106)의 프레임(108) 및 기판(104)을 향하여 면하는, 이펙터 본체(112)의 하측부(202)("근위측부"라고도 함)로부터 멀리 하향으로 연장된다. 도 2b에 도시되는 바와 같이, 각각의 가이드 포스트(114)의 표면은 제 1 가이드 표면(204), 제 2 가이드 표면(206), 및 제 3 가이드 표면(208)을 포함할 수 있다. 일반적으로, 제 1 및 제 2 가이드 표면(204, 206)은 제 3 가이드 표면(208)을 향해 프레임(108)의 이동을 편향시키도록 구성된다. 제 1, 2, 3, 가이드 표면(204, 206, 208)은 임의의 적절한 방식으로 구성될 수 있다. 더욱이, 제 2 가이드 표면(206)은 생략될 수 있고, 제 3 가이드 표면(208)이 제 1 가이드 표면(204)으로부터 이펙터 본체(112)의 하측부(202)를 향해(도 2c에 예시적으로 도시됨), 또는, 완전히 이펙터 본체(112)의 하측부(202)까지, 연장될 수 있다. 상술한 바와 같이 구성될 때, 가이드 포스트(114)를 이용하여, 테이프 프레임 조립체(106)가 기판(104)의 조작 중 엔드 이펙터(100)에 대해 수평으로 그리고 수직으로 모두 정렬됨을 보장할 수 있다.

그립 메커니즘(116)은 그립 지지부(118), 그립 지지부(118)에 연결되는 그립 부재(120), 및 그립 부재(120)를 작동시키도록 구성되는 그립 액추에이터(122)(가령, 전기 모터, 공압 액추에이터, 유압 액추에이터, 선형 액추에이터, 압전 액추에이터, 전기활성 폴리머, 등, 또는 이들의 조합)를 포함할 수 있다. 예시적으로 도시되는 바와 같이, 그립 지지부(118)는 이펙터 본체 축(113)을 따라 연장되고, 이펙터 본체 축과 정렬된다. 그러나 다른 실시예에서, 그립 지지부(118)는 이펙터 본체 축(113)과는 다른 방향으로 따라 연장될 수 있다. 그립 지지부(118)가 기판(104) 및 프레임(108)의 직경 또는 최대 폭을 따라 연장되고 정렬되는 것으로 도시되지만, 그립 지지부(118)가 기판(104) 및/또는 프레임(108)의 직경 또는 최대폭과는 다른 방향으로 연장될 수 있다는 것을 이해할 수 있을 것이다.

그립 액추에이터(122)에 의해 작동될 때, 그립 부재(120)는 결합 위치 및 분리 위치와 같이 하나 이상의 위치로 선택적으로 이동할 수 있다. 결합 위치로 이동할 때, 그립 부재(120)는 엔드 이펙터(100)에 인접하여 위치한 보유 영역(도시되지 않음) 내에 배치되는 프레임(108)의 에지 또는 다른 주변 영역과 결합(가령, 물리적으로 접촉)할 수 있다. 그립 부재(120)가 프레임(108)과 결합할 때, 프레임(108)은 도 2b에 예시적으로 도시되는 바와 같이 화살표(210)에 의해 표시되는 방향을 따라 이동하여 그립 지지부(114)에 대해 보지될 수 있다. 따라서 프레임(108)이 그립 부재(120)에 의해 결합될 때, 프레임 조립체(106)(및, 따라서, 기판(104))는 엔드 이펙터(100)에 의해 조작될 수 있다. 분리 위치로 이동할 때, 그립 부재(120)는 프레임(108)과 분리되어(가령, 물리적으로 이격되어), 테이프 프레임 조립체(106) 및 기판(104)이 엔드 이펙터(100)로부터 제거되게 된다. 앞서 예시적으로 설명한 바와 같이, 엔드 이펙터(100)는 "상부 그립" 엔드 이펙터의 타입의 특성을 가질 수 있다.

도 3은 일 실시예에 따른, 도 1에 도시되는 그립 메커니즘의 일부분을 개략적으로 도시하는 평면도다.

도 3을 참조하면, 그립 지지부(118)는 제 1 지지 레일(302)과, 제 1 레일(302)로부터 이격된 제 2 지지 레일(304)을 포함한다. 제 1 지지 레일(302) 및 제 2 지지 레일(304)은 이펙터 본체(112)에 연결될 수 있고, 각각 이펙터 본체(112)의 원위부(112b) 너머로 돌출하는 단부(302a, 304a)를 갖는다. 그러나 다른 실시예에서, 제 1 지지 레일(302) 및 제 2 지지 레일(304)의 단부(302a, 304a) 중 적어도 하나는 이펙터 본체(112)의 원위부(112b)로부터 돌출하지 않을 수 있다. 예를 들어, 제 1 지지 레일(302) 및 제 2 지지 레일(304)의 단부(302a, 304a) 중 적어도 하나는 이펙터 본체(112)의 원위부(112b)와 동평면일 수 있다(또는 적어도 실질적으로 동평면일 수 있다). 그립 지지부(118)가 제 1 지지 레일(302) 및 제 2 지지 레일(304)을 포함하는 것으로 도시되지만, 제 1 지지 레일(302) 및 제 2 지지 레일(304) 중 하나가 생략될 수 있다. 일 실시예에서, 제 1 지지 레일(302) 및 제 2 지지 레일(304) 각각은 이펙터 본체(112)로부터 분리된, 그러나, 이펙터 본체(112)에 연결된, 피스(pieces)로 제공될 수 있다. 다른 실시예에서, 제 1 지지 레일(302) 및 제 2 지지 레일(304) 중 적어도 하나는 이펙터 본체(112)와 일체형으로 형성될 수 있다.

일반적으로, 그립 부재(120)는 제 1 단부(306a)와, 제 1 단부(306a)에 대향된 제 2 단부(306b)를 갖는다. 도시되는 실시예에서, 그립 부재(120)는 단일한, 실질적으로 강체로 제공되고, 제 1 단부(306a)는 제 2 단부(306b)에 대해 고정된다. 그러나 다른 실시예에서, 그립 부재(120)는 서로 피봇식으로 연결되는 복수의 강체들에 의해 또는 가요체로 제공될 수 있다. 그립 부재(120)의 제 2 단부(306b)가 제 1 지지 레일(302) 및 제 2 지지 레일(304)의 단부(302a, 304a)가 돌출하는 거리보다 작은 이펙터 본체(112)의 원위부(112b) 너머 거리로 돌출하는 것으로 도시되지만, 그립 부재(120)의 제 2 단부(306b)는 각각 제 1 지지 레일(302) 및 제 2 지지 레일(304)의 단부(302a, 304a)가 돌출하는 거리보다 크거나 같은 이펙터 본체(112)의 원위부(112b) 너머 거리로 돌출할 수 있다.

일반적으로, 그립 부재(120)는, 예시적으로 도시되는 바와 같이, 이펙터 본체 축(113)을 따라 연장되는 화살표(310)에 의해 표시되는 방향을 따라 그립 지지부(118)에 대해 이동가능하다. 그립 부재(120)는 이펙터 본체(112) 및 가이드 포스트(114)에 대해 또한 이동가능할 수 있다. 도시되는 실시예에서, 그립 부재(120)를 그립 액추에이터(122)에 연결하기 위해 링크 암(linkage arm)(308)이 제공될 수 있다. 예를 들어, 링크 암(308)은 제 1 단부(306a)에서 그립 부재(120)에 연결될 수 있다. 따라서, 그립 액추에이터(122)는 화살표(310)에 의해 표시되는 바와 같이 링크 암(308)을 좌측으로(즉, 근위부(112a)를 향해), 또는 우측으로(즉, 원위부(112b)를 향해) 이동시킴으로써 그립 부재(120)를 작동시킬 수 있다. 링크 암(308)을 이동시키면, 일반적으로 그립 부재(120)가 마찬가지로 좌측 또는 우측으로 이동할 수 있다. 일 실시예에서, 링크 암(308)이 예를 들어, 축방향으로 정렬되는 링크 핀(312a, 312b)(일반적으로 링크 핀(312)이라고 불림)에 의해 제 1 단부(306a)에 피봇식으로 연결된다. 따라서, 그립 부재(120) 및 링크 암(308)은 링크 핀(312)의 공통 축 주위로 서로에 대해 피봇될 수 있다. 링크 핀(312a, 312b)이 분리되어 도시되지만, 링크 핀(312a, 312b)이 링크 암(308)을 통해 연장되는 단일 링크 핀으로 대체될 수 있다.

도시되는 실시예에서, 그립 부재(120)는 제 1 핀(314a, 314b)(일반적으로 "제 1 핀(314)"으로 불림) 및 제 2 핀(316a, 316b)(일반적으로 "제 2 핀(316)"으로 불림)에 의해 그립 지지부(118)에 이동가능하게 연결된다. 제 1 핀(314) 각각은 그립 부재(120)의 제 1 부분에 연결되고, 제 2 핀(316) 각각은 그립 부재(120)의 제 2 부분에 연결된다. 아래에서 더욱 상세히 논의되는 바와 같이, 제 1 및 제 2 핀(314, 316)은 그립 지지부(118)에 의해 지지된다. 제 1 핀(314a, 314b)이 분리된 핀으로 도시되지만, 제 1 핀(314a, 314b)이 그립 부재(120)를 통해 연장되는 단일 제 1 핀(314)으로 대체될 수 있다. 마찬가지로, 제 2 핀(316a, 316b)이 분리된 핀으로 도시되지만, 제 2 핀(316a, 316b)이 그립 부재(120)를 통해 연장되는 단일 제 2 핀(316)으로 대체될 수 있다. 더욱이, 핀(312a, 316a)이 분리된 형태로 도시되지만, 핀(312a, 316a)이 그립 부재(120)를 통해 연장되는 단일 핀으로 대체될 수 있다. 마찬가지로, 핀(312b, 316b)이 분리된 형태로 도시되지만, 핀(312b, 316b)이 그립 부재(120)를 통해 연장되는 단일 핀으로 대체될 수 있다.

도 4는 도 3에 도시되는 그립 메커니즘을 개략적으로 도시하는 측면도다. 도 5는 도 4에 도시되는 그립 지지부 내에 배치되는 그립 부재를 개략적으로 도시하는 측면도다.

도 4를 참조하면, 그립 지지부(118)의 제 1 지지 레일(302)은, 슬롯(402)(가령, "제 1 슬롯") 및 슬롯(404)(가령, "제 2 슬롯")을 포함한다. 제 1 슬롯(402) 및 제 2 슬롯(404) 중 적어도 하나는 제 1 지지 레일(302)을 완전히 통과하도록, 또는 부분적으로만 통과하도록 연장될 수 있다. 그러나 일반적으로, 제 1 슬롯(402)은 제 1 핀(314a)을 수용하도록 구성되고, 제 2 슬롯(404)은 제 2 핀(316a)을 수용하도록 구성된다. 일 실시예에서, 제 1 및 제 2 핀(314a, 316a)은 제 1 슬롯 및 제 2 슬롯(402, 404) 중 각자 내에서 슬라이딩가능하다. 제 1 슬롯(402)이 제 2 슬롯(404)으로부터 분리된 형태로 도시되지만, 제 1 슬롯(402)이 제 2 슬롯(404)까지 연속적으로 연장될 수 있다. 도시되지 않지만, 제 2 지지 레일(304)은 제 1 핀(314b)을 슬리이딩가능하게 수용하도록 구성되는 제 1 슬롯(402)과 같은 제 1 슬롯과, 제 2 핀(316b)을 술라이딩가능하게 수용하도록 구성되는 제 2 슬롯(404)과 같은 제 2 슬롯을 또한 포함할 수 있다. 제 1 및 제 2 핀(314a, 316a)이 각각 제 1 및 제 2 슬롯(402, 404) 내에서 이동할 때, 그립 부재(120)는 제 1 지지 레일(302) 및 제 2 지지 레일(304)에 대해 이동할 수 있다. 따라서, 제 1 및 제 2 핀(314, 316)을 제 1 및 제 2 지지 레일(302, 304) 내에 형성되는 대응 슬롯 내에 슬라이딩가능하게 수용함으로써, 그립 지지부(118)에 그립 부재(120)를 이동가능하게 연결할 수 있다.

각각의 제 1 핀(314)이 제 1 슬롯(402) 내에 슬라이딩가능하게 수용되기 때문에, 각각의 제 1 슬롯(402)의 형상은 일반적으로 경로("이동 경로"라고도 불림)를 형성하며, 이 경로를 따라 내부에 수용되는 제 1 핀(314)(따라서, 제 1 핀(314)이 부착되는 그립 부재(120)의 부분)이 이동 또는 슬라이딩할 수 있다. 마찬가지로, 각각의 제 2 슬롯(404)의 형상은 일반적으로 다른 이동 경로를 형성하며, 상기 다른 이동 경로를 따라 수용되는 제 2 핀(316)(및, 따라서, 제 2 핀(316)이 부착되는 그립 부재(120)의 부분)이 이동 또는 슬라이딩할 수 있다. 따라서, 제 1 및 제 2 슬롯(402, 404)의 상대적 형상, 배향, 및 위치, 그립 부재(120)에 대한 제 1 및 제 2 핀(314, 316)의 위치, 그리고, 제 2 핀(316)에 대한 제 1 핀(314)의 위치에 따라, 그립 부재(120)가 그립 지지부(118)의 제 1 및 제 2 지지 레일(302, 304)에 대해 이동할 수 있다(가령, 직선이동, 회전, 또는 이들의 조합). 그립 부재(120)가 그립 지지부(118)에 대해 회전하는 실시예에서, 그립 부재(120)는 예를 들어, 이펙터 본체 축(113)에 대해 0도보다 크고 180도보다 작은 각도(가령, 90도)로 배열되는 회전축 주위로 회전할 수 있다. 그립 부재(120)가 그립 지지부(118)에 대해 회전 및 직선이동하는 실시예에서, 그립 부재(120)는 회전축 자체가 (가령, 화살표(310)에 의해 표시되는 방향을 따라) 움직이고 있을 때에 앞서 논의한 바와 같이 회전할 수 있다. 위에서 설명한 바와 같이 구성될 때, 제 1 및 제 2 핀(314, 316) 및 제 1 및 제 2 슬롯(412, 404)은, 그립 지지부(118)에 대한 그립 부재(120)의 일반적 운동에 기초하여 서로 다른 이동 경로를 따라 그립 부재(120)의 서로 다른 부분의 운동을 안내하도록 구성되는 "그립 가이드"로 집합적으로 간주될 수 있다.

예시적으로 도시되는 바와 같이, 제 1 슬롯(402)은 제 1 부분(402a), 제 2 부분(402b), 및 제 1 부분(402a)으로부터 제 2 부분(402b)까지 연속적으로 연장되는 제 3 부분(402c)을 포함할 수 있고, 상기 제 1 부분(402a), 제 2 부분(402b), 및제 3 부분(402c)은 서로 다른 방향으로 따라 연장된다. 제 1, 2, 3 부분(402a, 402b, 402c) 각각이 (가령, 이동 경로의 직선부를 형성하도록) 선형 형태로 도시되지만, 부분(402a, 402b, 402c) 중 적어도 하나가 (가령, 이동 경로의 곡선부를 형성하도록) 곡선형일 수 있다. 더욱이, 제 1, 2, 3 부분(402a, 402b, 402c) 각각이 설 다른 방향을 따라 연장되는 것으로 도시되지만, 제 1, 2, 3 부분(402a, 402b, 402c) 중 적어도 하나는 제 1, 2, 3 부분(402a, 402b, 402c) 중 다른 하나와 평행하게(즉, 동일 방향을 따라) 연장될 수 있다. 마지막으로, 제 1 슬롯(402)이 3개의 부분(402a, 402b, 402c)을 포함하는 것으로 도시되지만, 제 1 슬롯(402)이 3개보다 더 많거나 더 적은 부분들을 포함할 수 있다.

예시적으로 도시되는 바와 같이, 제 2 슬롯(404)은 (가령, 직선인 이동 경로를 형성하도록) 선형이다. 그럼에도 불구하고, 제 2 슬롯(404)은 제 1 슬롯(402)에 대해 앞서 논의한 바와 같이 하나 이상의 선형부 또는 곡선부를 포함할 수 있다. 제 2 슬롯(404)이 제 1 슬롯(402)의 제 3 부분(402c)과 동일 방향을 다라 연장되는 것으로 예시적으로 도시되지만, 제 2 슬롯(404)은 임의의 방향 또는 방향들의 조합을 따라 연장될 수 있다.

이제 도 4 및 도 5를 참조하면, 제 1 지지 레일(302)은 하측부(406) 및 상측부(408)를 포함한다. 일 실시예에서, 하측부(406)는 이펙터 본체(112)의 하측부(202) 위에 놓이거나, 아래에 놓이거나, 또는 동평면일 수 있다. 도시되지 않지만, 제 2 지지 레일(304)은 하측 표면(406)과 같은 하측 표면과, 상측 표면(408)과 같은 상측 표면을 또한 포함할 수 있다. 제 1 및 제 2 지지 레일(302, 304)의 하측 표면 및 상측 표면(406, 408)은 그립 지지부(118)의 높이(h1)를 규정한다. 일 실시예에서, 그립 지지부 높이(h1)는 약 10mm로부터 약 4mm까지의 범위에 놓일 수 있다. 다른 실시예에서, 그립 지지부 높이(h1)는 약 6mm일 수 있다. 그립 부재(120)가 테이프 프레임 조립체(106)로부터 분리될 때, 그립 부재(120)는 제 1 및 제 2 지지 레일(302, 304)의 하측 및 상측 측부(406, 408) 사이에 배치된다. 그러나 다른 실시예에서, 그립 부재(120)가 테이프 프레임 조립체(106)로부터 분리될 때, 그립 부재(120)의 임의의 부분이 제 1 및 제 2 지지 레일(302, 304) 중 적어도 하나의 하측부 아래에 및/또는 상측부(408) 위에 배치될 수 있다.

도 5를 참조하면, 그립 부재(120)는 제 2 단부(306b)에 배열되는 그리퍼(gripper)(502)를 포함할 수 있다. 그리퍼(502)는, 그립 메커니즘(120)이 그립 액추에이터(122)에 의해 작동될 때 테이프 프레임 조립체(106)의 프레임(108)과 결합하도록(가령, 물리적으로 접촉하도록) 구성되는 하나 이상의 결합 표면(502a)을 가질 수 있다. 일 실시예에서, 그리퍼(502)는 프레임(108)의 일부분을 수용할 수 있는 그리핑 공간(506)을 형성하는데 도움이 되는 선택적인 립 부분(504)을 포함할 수 있다.

도 6 및 도 7은 도 3 내지 도 5와 관련하여 예시적으로 설명되는 그립 메커니즘을 이용하여 테이프 프레임 조립체를 결합하는 방법의 일 실시예를 개략적으로 도시하는 측면도다.

그립 부재(120)는 엔드 이펙터(100)에 인접하여 위치하는 보유 영역(601) 내에 배치되는 테이프 프레임 조립체(106)의 프레임(108)을 결합하도록 작동할 수 있다. 일 실시예에서, 프레임(108)은 도 6에 도시되는 화살표(602)에 의해 표시되는 방향을 따라 링크 암(308)을 이동시키도록 그립 액추에이터(122)를 작동시킴으로써 결합될 수 있다. 링크 암(308)을 이동시키면, 그립 부재(102)가 화살표(602)에 의해 표시되는 방향을 따라 또한 이동한다. 그립 부재(120)가 이동함에 따라, 각각의 제 1 슬롯(402)의 제 1 부분(402a)이 (가령, 화살표(604)에 의해 표시되는 방향을 따라) 제 1 슬롯(402)의 제 3 부분(402c)을 향해 대응하는 제 1 핀(314)의 움직임을 안내한다. 마찬가지로, 각각의 제 2 슬롯(404)은 (가령, 화살표(602)에 의해 표시되는 방향을 따라) 대응하는 제 2 핀(316)의 움직임을 안내한다. 제 1 및 제 2 핀(314, 316)의 안내된 모션에 기초하여, 그립 부재(120)가 그립 지지부(118)에 대해 직선이동 및 회전하여, 그리퍼(502)가 (가령, 하측부(202)로부터 프레임(108)을 향해 연장되는) 제 1 결합 경로를 따라 이동하여 이펙터 본체(112)의 하측부(202) 아래에(또는 제 1 및 제 2 지지 레일(302, 304) 중 적어도 하나의 하측부 아래에) 배치되게 되고 프레임(108)으로부터 이격되게 된다.

도 7을 참조하면, 링크 암(308) 및 그립 부재(120)를 화살표(602)에 의해 표시되는 방향을 따라 더 이동시키면, 각각의 제 1 슬롯(402)의 제 3 부분(402c)이 (가령, 화살표(702)에 의해 표시되는 방향을 따라) 제 1 슬롯(402)의 제 2 부분(402b)을 향해 대응하는 제 1 핀(314)의 움직임을 안내한다. 마찬가지로, 각각의 제 2 슬롯(404)은 (가령, 화살표(602)에 의해 표시되는 방향을 따라) 대응하는 제 2 핀(316)의 움직임을 계속 안내한다. 도시되는 실시예에서, 화살표(702, 602)는 동일 방향을 표시한다. 그럼에도 불구하고, 서로 다른 방향이 화살표(702, 602)에 의해 표시될 수 있다. 도시되는 바와 같이, 제 1 및 제 2 핀(314, 316)의 안내된 모션에 기초하여, 그립 부재(120)가 그립 지지부(118)에 대해 선형이동하여, 그리퍼(502)가 프레임(108)에 인접하여 배치되는 제 1 결합 위치까지 그리퍼가 제 1 결합 경로를 따라 이르게 된다. 제 1 결합 위치에서, 프레임(108)은 그리퍼(502)와 가이드 포스트(114) 사이에 위치한다. 일 실시예에서, 그리퍼(502)가 제 1 결합 위치에 있을 때 결합 표면(502a) 중 하나 이상이 프레임(108)과 접촉하도록 그립 부재(120)가 움직일 수 있다. 다른 실시예에서, 그리퍼(502)가 제 1 결합 위치에 있을 때 그리퍼(502)의 결합 표면(502a)이 프레임(108)을 가압하여 가이드 포스트(114)에 대해 보지하도록, 그립 부재(120)가 움직일 수 있다.

도 8은 도 3 내지 도 5를 참조하여 예시적으로 설명되는 그립 메커니즘을 이용하여 테이프 프레임 조립체를 결합하는 방법의 다른 실시예를 개략적으로 설명하는 측면도다.

도 8을 참조하면, 도 7에 도시되는 제 1 결합 위치로부터 프레임(108)을 분리하는 대신에, 링크 암(308) 및 그립 부재(120)가 화살표(602)에 의해 표시되는 방향을 따라 더 이동하여, 각각의 제 1 슬롯(402)의 제 2 부분(402b)이 대응하는 제 1 부분(314)의 움직임을(가령, 화살표(802)에 의해 표시되는 방향을 따라) 안내하게 된다. 마찬가지로, 각각의 제 2 슬롯(404)은 화살표(602)에 의해 표시되는 방향을 따라 대응하는 제 2 핀(316)의 움직임을 계속 안내할 수 있다. 도시되는 바와 같이 제 1 및 제 2 핀(314, 316)의 안내된 모션에 기초하여, 그립 부재(120)는 그립 지지부(118)에 대해 선형이동 및 회전하여, 그리퍼(502)가 (가령, 제 1 결합 위치로부터 하측부(202)를 향해 연장되는) 제 2 결합 경로를 따라, 그리퍼(502)가 프레임(108)에 인접하여 위치하는 제 2 결합 위치까지 이동하게 되며, 프레임(108)의 에지(가령, 제 1 에지) 또는 다른 주변부(가령, 제 1 주변부)가 그리퍼(502)에 의해 이펙터 본체(112)의 하측부(202)를 향해 이동하거나, 상기 하측부(202)에 대해 가압될 수 있다. 가이드 포스트(114)가 도 2b와 관련하여 앞서 설명한 바와 같이 제공될 경우, 프레임(108)의 다른 에지(가령, 제 2 에지) 또는 다른 주변부(가령, 제 2 주변부)가 이펙터 본체(112)의 하측부(202)로부터 신뢰가능하게 이격될 수 있다. 그 결과, 그리퍼(502)가 제 2 결합 위치에 배치될 때 테이프 프레임 조립체(106)가 이펙터 본체(112)의 하측부(202)에 대해 신뢰가능하게 그리고 반복적으로 틸트될 수 있다. 그러나, 가이드 포스트(114)가 도 2c와 관련하여 앞서 설명한 바와 같이 제공될 경우, 프레임(108)의 제 2 에지 또는 제 2 주변부가 이펙터 본체(112)의 하측부에 근접하여 놓이거나 접촉하게 될 수 있다.

앞서 설명한 바와 같이, 그리퍼(502)는 그립 부재(120)의 제 1 및 제 2 단부(306a, 306b)의 안내된 움직임에 기초하여 결합 위치(가령, 도 7에 도시되는 제 1 결합 위치 또는 도 8에 도시되는 제 2 결합 위치)로 이동가능하다. 더욱이, 위 논의에 비추어 볼 때, 제 1 및 제 2 결합 위치 각각은, 프레임(108), 그리고 가능하다면, 기판(104)이, 그리퍼(502)와 이펙터 본체(112)(및/또는 가이드 포스트(114)) 사이에 위치 및 보지되도록, 이펙터 본체(112) 및 가이드 포스트(114)에 대해 배치된다. 그리퍼가 도 7 또는 도 8에 예시적으로 도시되는 바와 같이 제 1 또는 제 2 결합 위치에 있을 때 프레임(108)이 상술한 바와 같이 보지될 경우, 그립 부재(120)는 테이프 프레임 조립체(106)와 결합된다. 결과적으로, 테이프 프레임 조립체(106) 상에 보유되는 기판(도시되지 않음)은 엔드 이펙터(100)에 의해 조작될 수 있다. 그립 부재(120)를 프레임(108)으로부터 분리시키기 위해, 그리퍼(502)가 궁극적으로 도 6에 도시되는 위치로 이동하도록 화살표(602)에 의해 표시되는 방향에 대향된 방향을 따라 링크 암(308)을 이동시킬 수 있게 그립 액추에이터(122)가 작동될 수 있다. 요망될 경우, 그리퍼(502)가 궁극적으로 도 5에 도시되는 위치로 이동하도록 화살표(602)에 의해 표시되는 방향에 대향된 방향을 따라 링크 암(308)을 이동시키도록 그립 액추에이터(122)가 추가로 작동할 수 있다. 그립 부재(120)가 테이프 프레임 조립체(106)의 프레임(108)을 분리시킬 때, 기판(도시되지 않음)은 엔드 이펙터(100)로부터 제거될 수 있다.

도 9 및 도 10은 일 실시예에 따라, 각각 복수의 그립 메커니즘을 갖는 엔드 이펙터를 개략적으로 도시하는 평면도 및 측면도다.

도 9 및 도 10을 참조하면, 엔드 이펙터(900)와 같은 엔드 이펙터는 테이프 프레임 조립체(106)와 같이 테이프 프레임 조립체에 의해 지지되는 기판(104)을 조작(가령, 보지, 릴리스, 이동, 등)하도록 구성될 수 있다. 도 9 및 도 10에 도시되는 기판(104) 및 테이프 프레임 조립체(106)는 도 1 및 도 2a를 참조하여 앞서 설명한 기판(104) 및 테이프 프레임 조립체(106)와 동일할 수도 있고, 다를 수도 있다. 그러나 위 논의에 비추어볼 때, 엔드 이펙터(900)가 (예를 들어, 기판(104)이 테이프 프레임 조립체에 의해 지지되지 않는 상태에서) 기판(104)을 직접 조작하도록 또한 구성될 수 있다. 엔드 이펙터(900)는 이펙터 본체(912), 하나 이상의 가이드 포스트(914), 그리고, 그립 메커니즘(916a, 916b)과 같은 및 복수의 그립 메커니즘(일반적으로 그립 메커니즘(916)이라 불림)을 포함할 수 있다.

일반적으로, 이펙터 본체(912)는 기판(104)의 주 표면 중 하나를 따라 연장되고, 근위부(912a)와, 이펙터 본체(912)의 축(913)("이펙터 본체 축"이라고도 불림)을 따라 근위부(912a)로부터 이격된 원위부(912b)를 포함한다. 이펙터 본체(112)와 유사하게, 이펙터 본체(912)는 켄틸레버체로 제공될 수 있어서, 근위부(912a)가 로봇(도시되지 않음)에 의해 지지되고 원위부(912b)는 지지되지 않는다. 도시되는 실시예에서, 이펙터 본체(912)는 기판(104)의 상측 표면(104a)에 걸쳐 연장된다.

이펙터 본체(912)는 제 1 이펙터 본체부(909) 및 제 2 이펙터 본체부(911)를 포함할 수 있다. 일반적으로, 제 2 이펙터 본체부(911)의 상측 표면은 제 1 이펙터 본체부(909)의 상측 표면에 대해 요홈형성될 수 있다. 따라서, 이펙터 본체(912)의 제 1 이펙터 본체부(909)는 제 1 두께(t1)를 가질 수 있고, 이펙터 본체(912)의 제 2 이펙터 본체부(911)는 제 1 두께(t1)보다 작은 제 2 두께(t2)를 가질 수 있다. (예시적으로 도시되는 바와 같이) 제 1 두께(t1)는 그립 지지부 높이(h1)보다 작을 수 있고, 또는, 그립 지지부 높이(h1)보다 크거나 같을 수 있다. 일 실시예에서, 제 1 두께(t1)는 약 10mm 부터 약 4mm까지의 범위 내에 있을 수 있다. 다른 실시예에서, 제 1 두께(t1)는 약 6mm일 수 있다. 일 실시예에서, 제 2 두께(t2)는 약 5mm 로부터 약 1mm까지의 범위 내에 있을 수 있다. 다른 실시예에서, 제 2 두께(t2)는 약 2mm일 수 있다.

각각의 가이드 포스트(914)는 기판(104)의 조작 중 엔드 이펙터(100)에 대해 테이프 프레임 조립체(106)가 적절하게 정렬됨을 보장하도록, 프레임(108)의 일부분(가령, 프레임(108)의 정렬 노치(914a))과 결합하도록 구성될 수 있다. 가이드 포스트(914)는 앞서 설명한 가이드 포스트(114)와 동일할 수도 있고, 다를 수도 있다.

각각의 그립 메커니즘(916)은 그립 메커니즘(116)과 관련하여 예시적으로 앞서 설명한 바와 같이 제공 및 작동할 수 있다. 예시적으로 도시되는 바와 같이, 각각의 그립 메커니즘(916)의 그립 지지부(118)는 이펙터 본체 축(113)을 따라 연장되지만, 이펙터 본체 축으로부터 오프셋된다. 그러나 다른 실시예에서, 그립 지지부(118)는 이펙터 본체 축(913)과는 다른 방향을 따라 연장될 수 있다. 예시적으로 도시되는 바와 같이, 각각의 그립 메커니즘(916)의 그립 지지부(118)는, 기판(104) 및 테이프 프레임 조립체(106)의 직경 또는 최대 폭을 따라 연장되지만, 이로부터 오프셋된다. 그러나 다른 실시예에서, 각각의 하나 이상의 그립 메커니즘(916)의 그립 지지부(118)는 기판(104) 및/또는 테이프 프레임 조립체(106)의 직경 또는 최대 폭과는 다른 방향을 따라 연장될 수 있다. 도시되지 않지만, 각각의 그립 메커니즘(916)의 그립 부재(120)는 테이프 프레임 조립체(106)가 기판(104)의 조작 중 엔드 이펙터(900)에 대해 적절히 정렬됨을 보장할 수 있도록 하는 방식으로 프레임(108)과 결합하도록 구성되는 정렬 특징부를 포함할 수 있다.

도 11은 기판 카세트 내로 삽입되는 도 9 및 도 10에 도시되는 엔드 이펙터를 도시하는 측면도다.

도 11을 참조하면, 엔드 이펙터(900)는 복수의 테이프 프레임 조립체(106)(가령, 제 1 테이프 프레임 조립체(106a), 제 2 테이프 프레임 조립체(106b), 및제 3 테이프 프레임 조립체(106c))를 저장하도록 구성되는 선반 시스템(1102)을 갖는 카세트(1100) 내로 삽입될 수 있다. 도 11이 단 3개의 테이프 프레임 조립체를 도시하지만, 선반 시스템(1102)은 임의의 개수의 테이프 프레임 조립체(106)를 지지하도록 구성될 수 있다. 카세트(1100) 내에 저장될 수 있는 테이프 프레임 조립체(106)의 개수를 증가시키기 위해, 선반 시스템(1102)은 비교적 작은 피치(가령, 10mm)로 복수의 테이프 프레임 조립체(106)를 저장하도록 구성된다. 따라서, 인접한 프레임 조립체(106)들의 프레임(108) 사이의 거리는 약 10mm 이하일 수 있다. 그러나, 예시적으로 도시되는 바와 같이, 각각의 테이프 프레임 조립체(106)의 지지 필름(110)은 지지되는 기판(도시되지 않음)의 중량으로 인해 약 3mm까지 처질 수 있다. 따라서, 하나의 테이프 프레임 조립체(106)(가령, 제 2 테이프 프레임 조립체(106b))의 지지 필름(110)과, 인접 테이프 프레임 조립체(106)(가령, 제 3 테이프 프레임 조립체(106c))의 프레임(108) 사이의 거리는 약 7mm 이하일 수 있다.

카세트(1100) 내에 저장되는 테이프 프레임 조립체(106) 상에 보유되는 기판을 제거하기 위해, (가령, 제 2 및 제 3 테이프 프레임 조립체(106b, 106c) 사이에서) 엔드 이펙터(가령, 엔드 이펙터(900))를 카세트(1100) 내로 삽입하도록 로봇(도시되지 않음)이 작동될 수 있다. 엔드 이펙터(900)가 삽입되면, 이펙터 본체(912)는 제 3 테이프 프레임 조립체(106c)의 프레임(108)에 걸쳐 배열된다. 예시적으로 도시되는 바와 같이, 제 2 이펙터 본체부(911)는 최대 처짐을 겪고 있는 제 2 테이프 프레임 조립체(106b)의 지지 필름(110) 아래에 배열되고, 반면에, 제 1 이펙터 본체부(909)는 최대 처짐을 겪고 있는 제 2 테이프 프레임 조립체(106b)의 지지 필름(110)의 부분 뒤에 배열된다. 그 후, 제 1 및 제 2 그립 메커니즘(916a, 916b) 각각의 그립 부재(120)는 (도 5 내지 도 8을 참조하여 앞서 예시적으로 설명한 방식으로) 제 3 테이프 프레임 조립체(106c)의 프레임(108)과 선택적으로 결합하도록 작동된다. 제 3 테이프 프레임 조립체(106c)의 프레임(108)이 결합될 때, 로봇은 카세트(1100)로부터 엔드 이펙터(900)를 제거하도록 작동할 수 있다. 제 3 테이프 프레임 조립체(106c)에 의해 보유되는 기판은, 그 후, 요망되는 방식으로 엔드 이펙터(900)로 조작될 수 있다. 테이프 프레임 조립체(106) 상에 보유되는 기판은 앞서 제시한 절차를 역순으로 수행함으로써 카세트(1100) 내로 삽입될 수 있다.

앞서 다양한 장치 및 방법을 설명하였으나, 본 발명의 실시예는 서로 다른 많은 형태로 구현 및 실시될 수 있다. 예를 들어, 엔드 이펙터는 엔드 이펙터 본체, 상기 이펙터 본체에 대해 이동가능한 그립 부재, 그리고, 상기 이펙터 본체에 연결되는 가이드 포스트를 포함할 수 있다. 그립 부재 및 가이드 포스트는 기판, 기판을 지지하는 테이프 프레임 조립체, 등과 같은 물체의 서로 다른 부분과 결합하도록 구성된다. 그립 부재 및 가이드 포스트는, 그립 부재에 의해 결합되는 물체의 제 1 부분이 가이드 포스트에 의해 결합되는 물체의 제 2 부분보다 이펙터 본체에 가깝도록, 구성될 수 있다.

위 기재는 발명의 실시예를 예시할 뿐, 제한하는 것으로 간주되어서는 안된다. 발명의 몇몇 예의 실시예가 설명되었으나, 발명의 신규한 가르침 및 장점으로부터 벗어나지 않으면서 예시적인 실시예에서 많은 변형예들이 가능함을 당 업자는 이해할 것이다. 따라서, 이러한 모든 변형예는 청구범위에 규정되는 바와 같은 발명의 범위 내에 포함되는 것으로 의도된다. 따라서, 위 기재는 발명의 예시로서, 개시되는 발명의 구체적인 실시예에 제한되는 것으로 간주되어서는 안되며, 개시되는 실시예에 대한 변형예 및 다른 실시예는 청구 청구범위의 범위 내에 포함되는 것으로 의도된다. 발명은 다음의 청구범위에 의해 규정되며, 청구항의 등가물도 그 안에 포함된다.

100 : 엔드 이펙터 104 : 기판

106 : 테이프 프레임 조립체 108 : 프레임

110 : 지지 필름 112 : 이펙터 본체

114 : 가이드 포스트 204, 206, 208 : 가이드 표면

302, 304 : 지지 레일 308 : 링크 암

312 : 링크 핀 402, 404 : 슬롯

106 : 테이프 프레임 조립체 108 : 프레임

110 : 지지 필름 112 : 이펙터 본체

114 : 가이드 포스트 204, 206, 208 : 가이드 표면

302, 304 : 지지 레일 308 : 링크 암

312 : 링크 핀 402, 404 : 슬롯

Claims (25)

- 엔드 이펙터용 그립 메커니즘에 있어서, 상기 엔드 이펙터는 제 1 단부, 상기 제 1 단부에 대향된 제 2 단부, 상기 제 1 단부 및 제 2 단부 사이에서 연장되는 근위 측부(proximal side)를 갖는 이펙터 본체를 포함하고, 상기 엔드 이펙터는 상기 근위 측부에 인접한 보유 영역 내에 배치되는 물체를 조작하도록 작동하며,

상기 그립 메커니즘은, 그립 부재 및 그립 가이드를 포함하고,

상기 그립 부재는 상기 이펙터 본체에 연결되도록 구성되고 그리퍼를 포함하며, 상기 그립 부재는 상기 제 1 단부로부터 제 2 단부를 향해 제 1 방향으로 이동가능하고, 상기 그립 부재의 제 1 부분은 상기 제 1 방향으로 상기 그립 부재의 움직임에 기초하여 제 1 이동 경로를 따라 상기 이펙터 본체에 대해 이동가능하며,

상기 그립 가이드는 상기 그립 부재에 연결되고, 상기 그립 가이드는 상기 제 1 방향으로 상기 그립 부재의 움직임에 기초하여 제 2 이동 경로를 따라 상기 그립 부재의 제 2 부분의 움직임을 안내하도록 구성되며,

상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 제 1 및 제 2 이동 경로를 따라 상기 제 1 및 제 2 부분의 움직임에 기초하여 제 1 결합 경로를 따라 제 1 결합 위치로 이동가능하도록 구성되고, 상기 제 1 결합 경로는 상기 이펙터 본체의 근위 측부로부터 보유 영역을 향해 연장되고,

상기 제 1 결합 위치에서, 상기 그리퍼는 상기 보유 영역 내에 배치되는 물체와 결합하도록 구성되는

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 그립 부재의 제 1 부분은 상기 그립 부재의 제 2 부분에 대해 고정되는

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 이펙터 본체에 대해 선형이동가능하도록 구성되는

엔드 이펙터용 그립 메커니즘. - 제 3 항에 있어서,

상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 이펙터 본체에 대해 회전가능하도록 구성되는

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 이펙터 본체에 대해 회전가능하도록 구성되는

엔드 이펙터용 그립 메커니즘. - 제 5 항에 있어서,

상기 그리퍼는, 상기 그립 부재가 이동가능한 제 1 방향에 대해 0도보다 크고 180도보다 작은 각도로 배열되는 회전축 주위로 상기 이펙터 본체에 대해 회전가능한

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 제 1 이동 경로의 적어도 일부분은 상기 제 2 이동 경로의 적어도 일부분과 평행하지 않은

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 제 1 이동 경로의 적어도 일부분은 상기 제 2 이동 경로의 적어도 일부분에 평행한

엔드 이펙터용 그립 메커니즘. - 제 1 항에 이어서,

상기 제 1 이동 경로 및 제 2 이동 경로 중 적어도 하나는 선형부를 포함하는

엔드 이펙터용 그립 메커니즘. - 제 9 항에 있어서,

상기 제 2 이동 경로는 서로 다른 방향으로 따라 연장되는 적어도 2개의 선형부를 포함하는

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 제 1 이동 경로 및 제 2 이동 경로 중 적어도 하나는 곡선부를 포함하는

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 그립 가이드는,

상기 이펙터 본체에 연결되도록 구성되는 제 1 지지 레일과,

상기 제 1 지지 레일에 형성되는 제 1 슬롯과,

상기 그립 부재의 제 2 부분에 연결되고 상기 제 1 슬롯 내에 슬라이딩가능하게 수용되는 제 1 핀을 포함하는

엔드 이펙터용 그립 메커니즘. - 제 12 항에 있어서,

상기 그립 가이드는,

상기 제 1 지지 레일로부터 이격된 제 2 지지 레일과,

상기 제 2 지지 레일 내에 형성되는 제 3 슬롯을 포함하며,

상기 가이드 부재는 상기 제 2 지지 레일과 제 1 지지 레일 사이에 배치되고, 상기 제 1 핀은 상기 제 3 슬롯 내에 슬라이딩가능하게 수용되는

엔드 이펙터용 그립 메커니즘. - 제 12 항에 있어서,

상기 그립 가이드는

상기 제 1 지지 레일 내에 형성되는 제 2 슬롯과,

상기 그립 부재의 제 1 부분에 연결되고, 상기 제 2 슬롯 내에 슬라이딩가능하게 수용되는 제 2 핀을 더 포함하는

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 그립 부재 및 그립 가이드는, 상기 그리퍼가 상기 제 1 및 제 2 이동 경로를 따라 상기 제 1 및 제 2 부분의 움직임에 기초하여 제 2 결합 경로를 따라 제 2 결합 위치로 이동가능하도록 구성되고, 상기 제 2 결합 경로는 상기 제 1 결합 위치로부터 상기 이펙터 본체의 근위 측부를 향해 연장되는

엔드 이펙터용 그립 메커니즘. - 제 1 항에 있어서,

상기 그립 부재는 상기 제 2 단부로부터 상기 제 1 단부를 향해 제 2 방향으로 이동가능하고,

상기 그리퍼는 상기 제 2 방향으로 상기 그립 부재의 움직임에 기초하여 상기 보유 영역 내에 배치되는 결합된 물체를 분리시키도록 구성되는

엔드 이펙터용 그립 메커니즘. - 인접하여 위치하는 보유 영역 내에 배치되는 기판을 조작하도록 작동하는 엔드 이펙터에 있어서,

상기 엔드 이펙터는, 이펙터 본체 및 그립 메커니즘을 포함하고, 상기 이펙터 본체는 제 1 단부, 상기 제 1 단부에 대향된 제 2 단부, 그리고, 상기 제 1 단부 및 제 2 단부 사이에서 연장되고 상기 보유 영역에 인접하여 위치하는 근위 측부를 가지며,

상기 그립 메커니즘은 그립 부재와 그립 가이드를 포함하고,

상기 그립 부재는 상기 이펙터 본체에 연결되고 그리퍼를 포함하며, 상기 그립 부재는 상기 제 1 단부로부터 제 2 단부를 향해 제 1 방향으로 이동가능하고, 상기 그립 부재의 제 1 부분은 상기 제 1 방향으로 상기 그립 부재의 움직임에 기초하여 제 1 이동 경로를 따라 상기 이펙터 본체에 대해 이동가능하며,

상기 그립 가이드는 상기 그립 부재에 연결되고, 상기 그립 가이드는 상기 제 1 방향으로 상기 그립 부재의 움직임에 기초하여 제 2 이동 경로를 따라 상기 그립 부재의 제 2 부분의 움직임을 안내하도록 구성되며,

상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 제 1 및 제 2 이동 경로를 따라 상기 제 1 및 제 2 부분의 움직임에 기초하여 제 1 결합 경로를 따라 제 1 결합 위치로 이동가능하도록 구성되고, 상기 제 1 결합 경로는 상기 이펙터 본체의 근위 측부로부터 보유 영역을 향해 연장되고,

상기 그리퍼가 상기 제 1 결합 위치에 있을 때 상기 기판이 상기 보유 영역 내에 보유가능한

엔드 이펙터. - 제 17 항에 있어서,

복수의 그립 메커니즘을 더 포함하는

엔드 이펙터. - 제 17 항에 있어서,

상기 그립 부재 및 그립 가이드는, 상기 그리퍼가 상기 제 1 및 제 2 이동 경로를 따라 상기 제 1 및 제 2 부분의 움직임에 기초하여 제 2 결합 경로를 따라 제 2 결합 위치로 이동가능하도록 구성되고, 상기 제 2 결합 경로는 상기 제 1 결합 위치로부터 상기 이펙터 본체의 근위 측부를 향해 연장되는

엔드 이펙터. - 제 17 항에 있어서,

상기 그립 부재 및 그립 가이드는, 상기 그리퍼가 상기 이펙터 본체에 대해 선형이동가능하도록, 또는, 상기 이펙터 본체에 대해 회전가능하도록, 또는 선형이동 및 회전가능하도록 구성되는

엔드 이펙터. - 보유 영역 내에 배치되는 기판을 조작하도록 작동하는 엔드 이펙터에 있어서, 상기 엔드 이펙터는 상기 보유 영역에 인접하여 위치하는 이펙터 본체와, 그립 부재와, 그립 가이드를 포함하고,

상기 그립 부재는 상기 이펙터 본체에 연결되고 그리퍼를 포함하며, 상기 그립 부재는 제 1 축을 따라 이동가능하고,

상기 그립 가이드는 상기 그립 부재에 연결되고, 상기 그립 가이드는 상기 제 1 축을 따라 상기 그립 부재의 움직임에 기초하여 제 1 결합 위치까지 제 2 축 주위로 상기 그립 부재를 회전시키도록 구성되며, 상기 제 2 축은 상기 제 1 축에 대해 0도보다 크고 180도보다 작은 각도로 배열되고,

상기 그립 부재 및 그립 가이드는 상기 그리퍼가 상기 그립 부재의 움직임에 기초하여 제 1 결합 경로를 따라 제 1 결합 위치로 이동가능하도록 구성되고, 상기 결합 경로는 상기 이펙터 본체의 근위 측부로부터 보유 영역을 향해 연장되며,

상기 그리퍼가 상기 제 1 결합 위치에 있을 때 상기 기판이 상기 보유 영역 내에 보유가능한

엔드 이펙터. - 제 21 항에 있어서,

상기 그립 부재 및 그립 가이드는, 상기 그리퍼가 상기 그립 부재의 움직임에 기초하여 제 2 결합 경로를 따라 제 2 결합 위치로 이동가능하도록 구성되고, 상기 제 2 결합 경로는 상기 제 1 결합 위치로부터 상기 이펙터 본체의 근위 측부를 향해 연장되는

엔드 이펙터. - 기판 조작 방법에 있어서,

기판 위에 엔드 이펙터를 배열하는 단계 - 상기 엔드 이펙터는 이펙터 본체 및 그립 부재를 포함하며, 상기 이펙터 본체는 제 1 단부와, 상기 제 1 단부에 대향된 제 2 단부와, 상기 제 1 및 제 2 단부 사이에서 연장되는 근위 측부를 갖고, 상기 그립 부재는 상기 이펙터 본체에 연결되며, 상기 그립 부재는 그피러를 가짐 - 와,

상기 제 1 단부로부터 상기 제 2 단부를 향해 제 1 방향으로 상기 그립 부재를 이동시키는 단계 - 상기 그립 부재를 이동시키는 단계는, 제 1 결합 경로를 따라 제 1 결합 위치로 상기 그리퍼를 이동시키는 단계를 포함하고, 상기 결합 경로는 상기 이펙터 본체의 근위 측부로부터 상기 보유 영역을 향해 연장됨 - 와,

상기 그리퍼가 상기 제 1 결합 위치에 있을 때 상기 보유 영역 내에서 상기 기판을 보유하는 단계를 포함하는

기판 조작 방법. - 제 23 항에 있어서,

제 1 방향으로 상기 그립 부재를 이동시키는 단계는, 제 2 결합 경로를 따라 제 2 결합 위치로 상기 그리퍼를 이동시키는 단계를 더 포함하고,

상기 제 2 결합 경로는 상기 제 1 결합 위치로부터 상기 이펙터 본체의 근위 측부를 향해 연장되는

기판 조작 방법. - 제 23 항에 있어서,

상기 보유 영역으로부터 상기 기판을 릴리스시키는 단계를 더 포함하는

기판 조작 방법.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161430029P | 2011-01-05 | 2011-01-05 | |

| US61/430,029 | 2011-01-05 | ||

| US13/343,506 US8702142B2 (en) | 2011-01-05 | 2012-01-04 | Apparatus and method for handling a substrate |

| US13/343,506 | 2012-01-04 | ||

| PCT/US2012/020293 WO2012094470A2 (en) | 2011-01-05 | 2012-01-05 | Apparatus and method for handling a substrate |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20140039137A true KR20140039137A (ko) | 2014-04-01 |

Family

ID=46380100

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020137016483A KR20140039137A (ko) | 2011-01-05 | 2012-01-05 | 기판 조작 장치 및 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US8702142B2 (ko) |

| JP (1) | JP2014503121A (ko) |

| KR (1) | KR20140039137A (ko) |

| CN (1) | CN103380493B (ko) |

| TW (1) | TWI546888B (ko) |

| WO (1) | WO2012094470A2 (ko) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190030942A (ko) * | 2017-09-15 | 2019-03-25 | (주)상아프론테크 | 슬롯 구조체 및 이를 포함하는 웨이퍼 보관 용기 |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9837295B2 (en) | 2010-04-15 | 2017-12-05 | Suss Microtec Lithography Gmbh | Apparatus and method for semiconductor wafer leveling, force balancing and contact sensing |

| US9859141B2 (en) | 2010-04-15 | 2018-01-02 | Suss Microtec Lithography Gmbh | Apparatus and method for aligning and centering wafers |

| CN104245294B (zh) * | 2012-04-06 | 2016-09-28 | 不二精工株式会社 | 钢丝圈的把持装置 |

| JP6013824B2 (ja) * | 2012-07-27 | 2016-10-25 | 株式会社荏原製作所 | ワーク搬送装置 |

| CN104108605B (zh) * | 2014-07-08 | 2016-08-17 | 深圳市华星光电技术有限公司 | 一种玻璃基板的取放装置 |

| JP6534210B2 (ja) * | 2015-10-14 | 2019-06-26 | ローツェ株式会社 | テープフレーム搬送のためのエンドエフェクタ、及びこれを備える搬送ロボット |

| SE544090C2 (en) * | 2018-04-22 | 2021-12-21 | Zenrobotics Oy | Waste Sorting Gantry Robot |

| CN211208421U (zh) * | 2020-03-05 | 2020-08-07 | 福建北电新材料科技有限公司 | 一种可拆卸蚀刻多片碳化硅蚀刻工装治具 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6357190A (ja) * | 1986-08-29 | 1988-03-11 | キヤノン株式会社 | 物体移動用関節ア−ム装置 |

| KR900006017B1 (ko) * | 1987-12-18 | 1990-08-20 | 한국전기통신공사 | 가변직경형 웨이퍼운송장치 |

| US5230599A (en) * | 1991-09-27 | 1993-07-27 | Orr Bobby J | Trailer chassis handling apparatus |

| JP3173918B2 (ja) * | 1993-05-18 | 2001-06-04 | キヤノン株式会社 | 基板搬送ハンドおよびこれを備えた基板搬送装置 |

| JPH0722502A (ja) | 1993-06-30 | 1995-01-24 | Hitachi Ltd | 半導体ウエハのハンドリング装置 |

| CH697146A5 (de) * | 1996-10-09 | 2008-05-15 | Tec Sem Ag | Greifvorrichtung zur Handhabung von Wafern. |

| US6109677A (en) | 1998-05-28 | 2000-08-29 | Sez North America, Inc. | Apparatus for handling and transporting plate like substrates |

| US6167322A (en) * | 1998-07-10 | 2000-12-26 | Holbrooks; Orville Ray | Intelligent wafer handling system and method |

| EP1114440B1 (de) * | 1998-09-02 | 2007-12-12 | Tec-Sem AG | Vorrichtung und verfahren zum handhaben von einzelnen wafern |

| JP2002170862A (ja) | 2000-12-01 | 2002-06-14 | Yaskawa Electric Corp | ウェハー把持装置 |

| JP4190161B2 (ja) * | 2001-05-08 | 2008-12-03 | 株式会社新川 | ウェーハリングの供給返送装置 |

| US20040102858A1 (en) | 2001-09-04 | 2004-05-27 | Boris Kesil | Soft-touch gripping mechanism for flat objects |

| US7140655B2 (en) | 2001-09-04 | 2006-11-28 | Multimetrixs Llc | Precision soft-touch gripping mechanism for flat objects |

| DE10259836A1 (de) * | 2002-12-19 | 2004-07-15 | Siemens Ag | Greifer und Betriebsverfahren |

| US7300082B2 (en) | 2003-07-21 | 2007-11-27 | Asyst Technologies, Inc. | Active edge gripping and effector |

| JP3944485B2 (ja) * | 2004-01-19 | 2007-07-11 | 島田理化工業株式会社 | 基板チャッキング装置 |

| JP4230973B2 (ja) * | 2004-08-23 | 2009-02-25 | 株式会社東芝 | 基板搬送装置 |

| US20060157998A1 (en) | 2005-01-18 | 2006-07-20 | Elik Gershenzon | Contamination-free edge gripping mechanism and method for loading/unloading and transferring flat objects |

| US7318612B2 (en) * | 2005-05-27 | 2008-01-15 | Delbridge Wallace K | Gravity actuated retrieval device |

| US20070018469A1 (en) | 2005-07-25 | 2007-01-25 | Multimetrixs, Llc | Contamination-free edge gripping mechanism with withdrawable pads and method for loading/unloading and transferring flat objects |

| JP2007157996A (ja) * | 2005-12-05 | 2007-06-21 | Tokyo Seimitsu Co Ltd | ワーク搬送装置及びワーク搬送方法 |

| US20080213076A1 (en) | 2007-03-02 | 2008-09-04 | Stephen Hanson | Edge grip end effector |

| JP4883017B2 (ja) | 2008-01-24 | 2012-02-22 | 株式会社安川電機 | 基板把持装置およびそれを備えた基板搬送ロボット、半導体製造装置 |

| JP5551878B2 (ja) * | 2009-01-16 | 2014-07-16 | リンテック株式会社 | 半導体ウエハの搬送装置 |

| US8485413B2 (en) | 2009-02-05 | 2013-07-16 | Ethicon Endo-Surgery, Inc. | Surgical stapling instrument comprising an articulation joint |

-

2012

- 2012-01-04 US US13/343,506 patent/US8702142B2/en not_active Expired - Fee Related

- 2012-01-05 TW TW101100428A patent/TWI546888B/zh not_active IP Right Cessation

- 2012-01-05 JP JP2013548532A patent/JP2014503121A/ja not_active Ceased

- 2012-01-05 CN CN201280004525.1A patent/CN103380493B/zh not_active Expired - Fee Related

- 2012-01-05 KR KR1020137016483A patent/KR20140039137A/ko not_active Application Discontinuation

- 2012-01-05 WO PCT/US2012/020293 patent/WO2012094470A2/en active Application Filing

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190030942A (ko) * | 2017-09-15 | 2019-03-25 | (주)상아프론테크 | 슬롯 구조체 및 이를 포함하는 웨이퍼 보관 용기 |

Also Published As

| Publication number | Publication date |

|---|---|

| US8702142B2 (en) | 2014-04-22 |

| WO2012094470A2 (en) | 2012-07-12 |

| CN103380493B (zh) | 2016-04-13 |

| TWI546888B (zh) | 2016-08-21 |

| TW201232697A (en) | 2012-08-01 |

| CN103380493A (zh) | 2013-10-30 |

| WO2012094470A3 (en) | 2012-09-13 |

| JP2014503121A (ja) | 2014-02-06 |

| US20120169079A1 (en) | 2012-07-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20140039137A (ko) | 기판 조작 장치 및 방법 | |

| US11420337B2 (en) | Transport apparatus | |

| US10283395B2 (en) | Substrate gripping hand and substrate transfer apparatus | |

| KR102379269B1 (ko) | 통합된 얼라이너를 갖는 로봇 | |

| KR101666121B1 (ko) | 기판 유지 장치 | |

| US10109515B2 (en) | Hand unit and transfer method | |

| KR101901028B1 (ko) | 본딩 헤드 및 이를 포함하는 다이 본딩 장치 | |

| KR101068704B1 (ko) | 기판 파지 장치 및 그것을 구비한 기판 반송 로봇, 반도체 제조 장치 | |

| KR102391432B1 (ko) | 다이 이송 모듈 및 이를 포함하는 다이 본딩 장치 | |

| KR102288922B1 (ko) | 기판을 파지하기 위한 그리퍼 및 이를 포함하는 장치 | |

| US20210118719A1 (en) | Dual Arm with Opposed Dual End Effectors and No Vertical Wafer Overlap | |

| KR20160139265A (ko) | 기판을 파지하기 위한 그리퍼 및 이를 포함하는 장치 | |

| KR20130103962A (ko) | 반도체 소자들을 픽업하기 위한 장치 | |

| WO2009058096A1 (en) | Device for supporting workpiece | |

| KR102521081B1 (ko) | 기판을 파지하기 위한 그리퍼 및 이를 포함하는 장치 | |

| KR20150135920A (ko) | 웨이퍼 검사 장치 | |

| JP2013158895A (ja) | 板状部材を搬送するエンドエフェクタ及び該エンドエフェクタを備える基板搬送用ロボット | |

| KR100885238B1 (ko) | 기판 이송 장치 및 방법 | |

| KR200431683Y1 (ko) | 웨이퍼 이송장치 | |

| KR20090051985A (ko) | 기판 이송 장치 | |

| JP2010141069A (ja) | 半導体ウエハの保持装置及び搬送装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITB | Written withdrawal of application |