KR20120038376A - 임프린트 방법 및 장치, 디바이스 제조 방법 - Google Patents

임프린트 방법 및 장치, 디바이스 제조 방법 Download PDFInfo

- Publication number

- KR20120038376A KR20120038376A KR1020110103923A KR20110103923A KR20120038376A KR 20120038376 A KR20120038376 A KR 20120038376A KR 1020110103923 A KR1020110103923 A KR 1020110103923A KR 20110103923 A KR20110103923 A KR 20110103923A KR 20120038376 A KR20120038376 A KR 20120038376A

- Authority

- KR

- South Korea

- Prior art keywords

- mold

- substrate

- mark

- mark formed

- relative position

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/0271—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers

- H01L21/0273—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising organic layers characterised by the treatment of photoresist layers

- H01L21/0274—Photolithographic processes

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y10/00—Nanotechnology for information processing, storage or transmission, e.g. quantum computing or single electron logic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y40/00—Manufacture or treatment of nanostructures

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F9/00—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically

- G03F9/70—Registration or positioning of originals, masks, frames, photographic sheets or textured or patterned surfaces, e.g. automatically for microlithography

- G03F9/7003—Alignment type or strategy, e.g. leveling, global alignment

- G03F9/7042—Alignment for lithographic apparatus using patterning methods other than those involving the exposure to radiation, e.g. by stamping or imprinting

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Nanotechnology (AREA)

- Chemical & Material Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Manufacturing & Machinery (AREA)

- Mathematical Physics (AREA)

- Theoretical Computer Science (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

Abstract

본 발명의 임프린트 장치는, 몰드에 형성된 마크와 목표 전사 위치에 대응하는 기판 상에 형성된 마크를 검출하도록 구성된 검출 유닛과, 몰드에 형성된 마크와 목표 전사 위치에 대응하는 기판 상에 형성된 마크 사이의 상대 위치를 나타내는 정보를 구하도록 구성된 제어 유닛을 포함한다. 상기 검출 유닛은 몰드와 기판의 위치가 정렬된 상태에서, 몰드에 형성된 마크와 목표 전사 위치에 대응하는 기판 상에 형성된 마크를 검출한다. 상기 제어 유닛은, 상기 상태에서 목표 전사 위치에서 몰드와 전사 재료가 서로 접촉하도록, 몰드와 기판 사이의 정렬을 행한다.

Description

본 발명의 실시예는 기판을 전사 재료로 코팅하고 몰드의 패턴을 전사하는 임프린트(imprint) 방법 및 장치에 관한 것이다.

임프린트 기술은, 미세 패턴이 형성된 몰드가 원판(original)으로서 사용되어 기판 상에 도포된 전사 재료에 미세 패턴을 형성하는 기술이다. 보다 구체적으로는, 실리콘 웨이퍼 또는 글래스 플레이트 등의 기판 상에 전사 재료를 도포하고, 그 전사 재료에 몰드의 패턴이 가압된 상태에서 전사 재료를 경화시킴으로써, 미세 패턴이 형성될 수 있다. 현재, 실용화되어 있는 임프린트 기술로서는, 열 사이클법 및 광경화(photo-curing)법이 있다.

임프린트 기술에서는, 기판과 몰드 사이의 정렬에 높은 정밀도가 요구된다. 종래의 정렬 방법으로서, 기판 상의 복수의 샷(shot)에 패턴이 형성되는 경우, 기판과 몰드의 정렬 계측이 각각의 샷에 대해 행해진다. 보다 구체적으로는, 일본 특허 공개 제2007-281072호 공보에 개시되어 있는 바와 같이, 기판과 몰드 각각에 형성된 마크가 관찰되어 변위량(displacement amount)이 보정되는, 소위 다이-바이-다이(die-by-die) 계측을 이용함으로써 정렬 동작이 행해진다.

그러나, 다이-바이-다이 계측은, 기판의 외주부의 샷에서 종종 관찰되는 기초층의 막 감소(film loss) 등의 기판 제조에 있어서의 프로세스 요인으로 의해, 마크의 위치가 정확하게 검출될 수 없고, 정렬이 적절하게 행해질 수 없는 문제가 있다.

한편, 반도체 노광 장치에 있어서의 정렬의 방법으로서, 소위 글로벌 얼라인먼트 프로세스(global alignment process)가 주류로 되어 있다. 글로벌 얼라인먼트 프로세스에서는, 몇몇의 대표적인 샷의 마크가 계측되고, 이 계측에 기초하여 통계 처리가 행해짐으로써, 전체 샷을 동일 인덱스를 이용하여 성형한다. 글로벌 얼라인먼트 프로세스는, 대표적인 샷을 적절하게 선택함으로써, 기판의 외주부의 프로세스 요인에 의해 야기되는 마크 오정렬의 영향이 저감될 수 있기 때문에, 오버레이(overlay) 정밀도를 향상시키게 된다. 이 때문에, 임프린트 장치에서도, 정렬 동작에 글로벌 얼라인먼트 프로세스의 적용이 고려되고 있다.

그러나, 임프린트 장치에서는, 전사 재료와 몰드 중 적어도 하나가 가압된다. 이 때, 반력이 임프린트 장치의 본체에 가해지고, 몰드 또는 기판에 오정렬이 발생하는 것이 생각될 수 있다.

이 때문에, 글로벌 얼라인먼트 프로세스에 의해 취득된 기판 상의 목표 전사 위치에 기초하여 정렬이 행해져도, 상술된 몰드와 기판의 오정렬이 임프린트 동작시에 기판 상의 목표 전사 위치에서 중첩된다는 문제가 있다. 따라서, 기판 상의 샷과 몰드에 형성된 패턴 사이의 상대 위치가 어긋날 수 있다.

본 발명의 실시예의 개시된 특징은, 글로벌 얼라인먼트 프로세스에 의해 취득된 기판 상의 목표 전사 위치에 기초하여 위치 정렬이 행해질 때, 기판 상의 목표 위치에 대하여 보다 정확하게 패턴을 전사하는 것에 관한 것이다.

실시예의 일 양태에 따르면, 임프린트 장치는 몰드에 형성된 패턴을 기판에 공급된 전사 재료에 전사한다. 임프린트 장치는, 상기 몰드에 형성된 마크와, 상기 기판 상에 형성된 복수의 마크를 검출함으로써 구해진 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하도록 구성된 검출 유닛과, 상기 검출 유닛의 검출 결과를 이용함으로써, 상기 몰드에 형성된 마크와 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크 사이의 상대 위치를 나타내는 정보를 구하고, 상기 정보를 이용함으로써 상기 몰드와 상기 기판 사이의 정렬을 행하도록 구성된 제어 유닛을 포함한다. 상기 검출 유닛은, 상기 목표 전사 위치에 상기 패턴을 전사하기 위해서, 상기 몰드와 상기 기판의 위치가 서로 접촉하기 전에 정렬된 상태에서, 상기 몰드에 형성된 마크와, 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출한다. 상기 제어 유닛은, 위치가 정렬된 상기 상태에서의 상대 위치를 나타내는 정보를 구하고, 상기 목표 전사 위치에서 상기 몰드와 상기 전사 재료가 서로 접촉했을 때의 상대 위치가 몰드와 기판 사이의 정렬이 성취되었을 때의 상대 위치와 일치하도록, 상기 몰드와 상기 기판 사이의 정렬을 행한다.

본 발명의 추가적인 특징 및 양태는 첨부된 도면을 참조하여 하기의 예시적인 실시예의 상세한 설명으로부터 명백해질 것이다.

명세서에 포함되어 그 일부를 구성하는 첨부 도면은 본 발명의 예시적인 실시예, 특징 및 양태를 도시하며, 상세한 설명과 함께 본 발명의 원리를 설명하기 위하여 사용된다.

실시예의 개시된 특징은 플로우차트, 플로우 다이어그램, 타이밍 다이어그램, 구조 다이어그램, 또는 블록 다이어그램으로서 보통 도시되는 프로세스로서 기술될 수 있다. 플로우차트 또는 타이밍 다이어그램이 순차 처리로서 동작 또는 사건을 기술할 수 있더라도, 병행하거나 또는 동시에, 동작들이 행해지거나 또는 사건들이 발생할 수 있다. 또한, 동작 또는 사건의 순서는 재배열될 수 있다. 프로세스는 동작이 완료되었을 때 종료된다. 프로세스는 방법, 프로그램, 절차, 제조 또는 제작 방법, 장치, 기계 또는 논리 회로 등에 의해 행해지는 동작의 시퀀스에 대응할 수 있다.

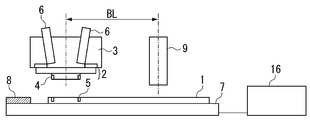

도 1은 예시적인 제1 실시예에 따른 임프린트 장치를 도시하는 도면.

도 2는 예시적인 제1 실시예에 따른 임프린트 방법을 도시하는 플로우차트.

도 3의 (a)는 예시적인 제1 실시예에 따른 웨이퍼 상의 마크의 배치예를 도시하는 도면.

도 3의 (b)는 샷이 복수의 영역에 나뉘어져 있을 때, 웨이퍼 상의 마크의 배치예를 도시하는 도면.

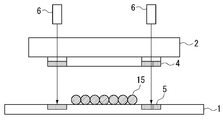

도 4a는 몰드와 수지가 서로 비접촉인 상태에서, 몰드와 웨이퍼의 정렬 계측이 행해지는 상태를 도시하는 도면.

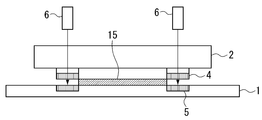

도 4b는 몰드와 수지가 서로 접촉인 상태에서, 몰드와 웨이퍼의 정렬 계측이 행해지는 상태를 도시하는 도면.

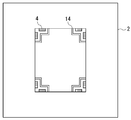

도 5a는 예시적인 제1 실시예에서 사용되는 몰드의 측면도.

도 5b는 패턴이 형성된 면으로부터 본, 예시적인 제1 실시예에서 사용되는 몰드의 다이어그램.

도 6은 예시적인 제2 실시예에 따른 임프린트 방법을 도시하는 플로우차트.

도 2는 예시적인 제1 실시예에 따른 임프린트 방법을 도시하는 플로우차트.

도 3의 (a)는 예시적인 제1 실시예에 따른 웨이퍼 상의 마크의 배치예를 도시하는 도면.

도 3의 (b)는 샷이 복수의 영역에 나뉘어져 있을 때, 웨이퍼 상의 마크의 배치예를 도시하는 도면.

도 4a는 몰드와 수지가 서로 비접촉인 상태에서, 몰드와 웨이퍼의 정렬 계측이 행해지는 상태를 도시하는 도면.

도 4b는 몰드와 수지가 서로 접촉인 상태에서, 몰드와 웨이퍼의 정렬 계측이 행해지는 상태를 도시하는 도면.

도 5a는 예시적인 제1 실시예에서 사용되는 몰드의 측면도.

도 5b는 패턴이 형성된 면으로부터 본, 예시적인 제1 실시예에서 사용되는 몰드의 다이어그램.

도 6은 예시적인 제2 실시예에 따른 임프린트 방법을 도시하는 플로우차트.

이하에, 본 발명의 다양한 예시적인 실시예, 특징 및 양태를 도면을 참조하여 상세하게 설명한다.

도 1은 예시적인 제1 실시예에 따른 임프린트 장치를 도시한다. 도 1의 임프린트 장치는, 기판[웨이퍼(1)]을 유지하는 웨이퍼 스테이지(7), 미세 패턴이 형성된 몰드(2)를 유지하는 구조체(3)를 포함한다. 몰드(2)에는 마크(4)가 형성되어 있고, 웨이퍼(1) 상에는 마크(5)가 형성되어 있다. 마크(5)는, 예를 들어 다층 기판을 형성하는 과정에서, 웨이퍼(1) 상에 이미 형성된 층에 제공되어 있다. 또한, 임프린트 장치는, 마크(4) 및 마크(5)를 검출하고 상대 위치를 계측하는 검출기(검출 유닛)(6)와, 글로벌 얼라인먼트 계측을 행하는 데 이용되는 검출기(9)를 포함한다. 또한, 웨이퍼 스테이지(7)는 웨이퍼 스테이지(7)의 위치를 결정하는 기준인 스테이지 기준 마크(8)를 구비하고 있다. 또한, 임프린트 장치는 이들 임프린트 장치의 동작을 제어하는 연산 처리 장치(16)를 포함한다. 또한, 도 1의 임프린트 장치는, 웨이퍼 스테이지(7)의 위치를 계측하기 위한 레이저 간섭계 또는 인코더(도시되지 않음)를 포함한다. 레이저 간섭계 또는 인코더는, 초기화되었을 때의 계측된 위치를 기준으로서 이용하여, 웨이퍼 스테이지(7)의 위치를 계측한다.

예시적인 본 실시예에서는, 기판으로서 웨이퍼(1)를 이용하여 설명하지만, 웨이퍼 대신에, 글래스 기판 등의 다른 기판도 이용될 수도 있다. 또한, 검출기(6)는, 웨이퍼(1)와 몰드(2) 사이의 상대 위치를 구하기 위해서, 웨이퍼(1) 상의 마크(5)와 몰드(2)의 마크(4)를 검출할 수 있기만 하면 된다. 검출기(6)로서는, 마크(4) 및 마크(5)를 관찰하기 위해 내부에 형성된 화상 형성 광학 시스템을 구비한 검출기가 이용될 수 있다. 마크의 위치를 검출하는 방법으로서는, 양쪽 마크의 화상이 관찰될 수 있거나, 또는 양쪽 마크의 무아레(moire) 등의 상승 효과에 의해 얻어진 간섭 신호가 검출될 수 있다.

임프린트 동작 이전에 웨이퍼(1)와 몰드(2) 사이의 상대 위치가 계측될 때에는, 웨이퍼(1)와 몰드(2)는 동시에 계측될 필요는 없다. 마크(4)와 마크(5) 사이의 상대 위치는, 검출기(6)의 내부에 형성된 기준 위치(예를 들어, 마크 또는 센서 표면)에 대하여, 몰드(2)의 마크(4)의 위치와, 웨이퍼(1) 상의 마크(5)의 위치를 측정함으로써 계측될 수 있다.

검출기(9)는 몰드(2)의 패턴 중심의 외부에 형성된다. 검출기(9)가 패턴의 중심에 가까울수록 베이스라인량(baseline amount)(BL)이 작아지며, 결과적으로 본체와 본체에 장착된 구조체(3)의 열변형 또는 경시 변화에 의해 야기되는 에러의 영향이 저감될 수 있다. 베이스라인량은, 예를 들어 검출기(9)에 의해 스테이지 기준 마크(8)를 계측(관찰)함으로써 결정된 위치 "A"와, 검출기(6)에 의해 몰드(2)의 마크(4)와 스테이지 기준 마크(8)를 계측(관찰)함으로써 결정된 위치 "B" 사이의 거리(방향을 포함함)이다. 위치 "A" 및 위치 "B"는 마크를 관찰하는 검출기(9) 또는 검출기(6)에 의해, 또한 소정 조건이 충족되었을 때의 웨이퍼 스테이지(7)의 위치를 계측하는 간섭계나 인코더(도시되지 않음)에 의해 결정된다. 이 베이스라인량을 알면, 웨이퍼(1)의 마크(5) 및 마크(12)를 관찰하는 검출기(9)에 의해 결정된 검출기(9) 아래에서의 소정의 위치 관계가, [검출기(6)에 의해 관찰되는 몰드(2) 아래의] 베이스라인량에 상당하는 이동처(destination of the movement)에서 재현될 수 있다. 즉, 베이스라인량은 거리와 방향을 포함하는 정보이다.

글로벌 얼라인먼트 계측에는, 검출기(9) 대신에, 검출기(6)가 사용될 수도 있다. 이 경우, 베이스라인량(BL)을 계측할 필요가 없기 때문에, 생산성이 향상되게 된다. 또한, 검출기(6)가 검출기(9) 대신에 사용되면, 검출기(9)에 의한 웨이퍼의 계측에 필요한 웨이퍼 스테이지(7)의 구동에 연관된 영역이 불필요해지고, 결과적으로 장치는 단지 작은 설치 면적만을 필요로 하도록 설계될 수 있다. 그러나, 검출기(6)는 1개의 샷 내의 복수의 마크를 동시에 계측하기 때문에, 복수의 검출기(6)가 제공될 필요가 있다. 이 때문에, 설치 장소가 제한되고, 따라서 증가된 개구수(numerical aperture; NA)를 갖는 검출기(6)가 제공될 수 없다. 따라서, 프로세스 대응성을 확보하기 위해서, 큰 NA를 갖는 검출기(9)와 검출기(6)가 조합하여 사용된다. 대안적으로, 이들을 선택적으로 사용하는 것이 바람직할 수도 있다.

다음으로, 예시적인 제1 실시예의 임프린트 방법에 대해서 도 2의 플로우차트를 참조하여 설명한다.

동작 S21에서, 새로운 웨이퍼(1)가 임프린트 장치에 반입되어, 웨이퍼 스테이지(7)에 의해 유지된다. 유지된 웨이퍼(1)는 웨이퍼 스테이지(7)의 이동에 의해 검출기(9) 아래로 공급된다.

동작 S22에서, 글로벌 얼라인먼트 계측이 행해진다. 검출기(9)는 웨이퍼(1) 상에 형성된 복수의 샷 중에서 몇몇의 대표적인 샷(샘플 샷)의 얼라인먼트 마크(12)를 광학적으로 관찰하고, 검출기(9)의 계측 위치와 얼라인먼트 마크(12) 사이의 위치 변위량을 검출한다. 검출기(9)의 계측 위치는 검출기(9)의 계측의 기준인 위치이다. 검출기(9)의 계측 위치는, 예를 들어 검출기(9)의 관찰 화상에 중첩되도록 검출기(9)의 광로에 배치된 마크에 의해 한정되는 위치, 또는 검출기(9)의 관찰 화상의 중심으로서 미리 설정되는 검출기(9)의 관찰 중심이다. 여기에서 사용되는 위치 변위량은, 샷 배열의 설계 데이터에 기초하여, 각각의 샘플 샷에 형성된 얼라인먼트 마크(12)가 검출기(9)의 계측 위치에 위치되도록 웨이퍼 스테이지(7)가 구동될 때에 얻어지는 것이다. 얼라인먼트 마크(12)는, 도 3의 (a) 및 (b)에 도시된 바와 같이, 웨이퍼(1) 상에 형성되어 있다. 검출된 위치 변위량에 기초하여, 비정상값 처리 또는 함수 피팅 등의 통계 처리가 행해지고, 장치 기준으로부터의 웨이퍼의 시프트, 배율, 스큐(skew) 등의 얼라인먼트 정보가 취득된다. 상술된 위치 변위량의 검출, 위치 변위량의 결과로부터 통계 처리를 행하는 것, 얼라인먼트 정보의 취득 뿐만 아니라 이들의 제어 또는 처리는 연산 처리 장치(16)(제어 유닛)에 의해 행해진다. 따라서, 취득된 얼라인먼트 정보는 패턴을 전사하기 위한 목표 전사 위치의 정보를 포함하고, 연산 처리 장치(16)에 저장된다. 구체적인 검출 방법에 대해서는 후술한다.

또한, 동작 S22에서는, 검출기(6)를 사용함으로써 몰드(2)의 마크(4)와 웨이퍼 스테이지(7)의 스테이지 기준 마크(8)가 동시에 검출될 때에, 몰드(2)의 몰드 변위량이 구해질 수 있다. 몰드 변위량은 몰드(2)가 갖는 패턴의 배향과, 웨이퍼 스테이지(7)의 구동 방향 또는 웨이퍼(1)의 샷 배열의 방향 사이에 형성되는 각도를 의미한다. 예를 들어, 몰드(2)의 마크(4)를 복수 위치에서 검출함으로써, 몰드(2)가 갖는 패턴의 배향이 구해질 수 있다.

여기에서 구해진 몰드(2)의 몰드 변위량의 보정은, 연산 처리 장치(16)의 제어 하에 몰드(2)를 유지하는 구조체(3)를 구동 및 회전시킴으로써 또는 웨이퍼 스테이지(7)를 구동 및 회전시킴으로써 행해진다. 보정을 행함으로써, 몰드(2)가 갖는 패턴과 샷의 회전 방향 사이의 변위의 영향이 저감된 상태에서 임프린트 동작이 행해질 수 있다.

동작 S23에서, 연산 처리 장치(16)에 저장된 목표 전사 위치를 포함하는 얼라인먼트 정보에 기초하여, 웨이퍼 스테이지(7)가 구동된다. 웨이퍼 상에 설정된 목표 전사 위치는 코팅 유닛(도시되지 않음) 아래의 위치로 이동되고, 코팅 유닛에 의해 수지로 코팅된다. 예시적인 본 실시예에서는, 광경화된 수지가 전사 재료로서 사용된다.

동작 S24에서, 동작 S22의 글로벌 얼라인먼트 계측에 의해 취득된 얼라인먼트 정보에 기초하여, 연산 처리 장치(16)의 제어 하에 웨이퍼 스테이지(7)를 구동함으로써, 동작 S23에서 수지로 코팅된 샷이 몰드(2) 아래로 공급된다. 얼라인먼트 정보에 기초하여 산출된 각각의 샷의 대한 목표 전사 위치의 좌표와, 검출기(6) 또는 검출기(9)를 사용함으로써 계측된 베이스라인량에 기초하여, 웨이퍼 스테이지(7)가 구동된다. 따라서, 수지로 코팅된 목표 전사 위치가 몰드(2) 아래로 공급된다. 이들의 제어는 연산 처리 장치(16)에 의해 행해진다.

동작 S25에서, 도 4a에 도시된 바와 같이, 웨이퍼(1) 상에 도포된 수지(15)와 몰드(2)가 서로 비접촉인 상태(On-The-Fly)에서, 검출기(6)를 사용함으로써 몰드(2)의 마크(4)와 웨이퍼(1) 상의 마크(5)가 검출된다. 마크(5)는, 도 3의 (a) 및 (b)에 도시된 바와 같이, 웨이퍼(1) 상의 샷(10)의 주변에 형성되어 있다. 검출 결과로부터 연산 처리 장치(16)에 의해, 마크(4) 및 마크(5) 사이의 상대 위치를 나타내는 정보가 구해진다. 구해진 상대 위치를 나타내는 정보는 연산 처리 장치(16)의 취득 유닛(도시되지 않음)에 의해 취득되어, 이에 저장된다. 상대 위치는, 임프린트 장치의 스탬핑(stamping) 방향이 Z축일 때, Z축에 수직인 평면에 있어서의 마크(4) 및 마크(5) 사이의 상대 위치를 의미한다. 구체적인 계측 방법에 대해서는 후술한다.

예시적인 본 실시예에서, 검출기(6)에 의한 마크(4) 및 마크(5)의 검출은 비접촉 상태 뿐만 아니라, 도 4b에 도시된 바와 같이 수지(15)와 몰드(2)가 서로 접촉한 상태(In Liquid)에서도 행해질 수 있다. 마크의 검출은 몰드(2)가 수지에 접촉할 때까지의 임프린트 동작시에 행해질 수 있다. 마크는 수지를 광으로 조사함으로써 수지가 경화되는 상태에서 또는 수지가 경화된 후에도 검출될 수 있다. 또한, 마크의 검출은 1회로 한정되지 않으며, 복수 회 행해질 수 있다. 검출이 복수 회 행해진 경우, 예를 들어 연산 처리 시스템(도시되지 않음)에 의해 평균값을 취득함으로써, 마크(4) 및 마크(5) 사이의 상대 위치가 양호한 정밀도로 구해질 수 있다.

동작 S26에서, 몰드(2)에 형성된 패턴은 웨이퍼(1) 상에 도포된 수지에 가압된다. 이 때, 몰드(2)만이 또는 웨이퍼(1)만이 이동될 수 있다. 대안적으로, 몰드(2)와 웨이퍼(1) 양자가 동시에 이동될 수 있다. 이 때, 동작 S25에서 계측된 상대 위치를 나타내는 정보에 기초하여 상대 위치를 유지하도록, 웨이퍼 스테이지(7)의 가압 동작이 행해진다. 가압 동작시에, 상대 위치를 나타내는 정보에 기초하여, 위치 보정 제어가 행해진다. 동작 S26의 가압 동작과, 상대 위치를 나타내는 정보에 기초한 위치 보정 제어는 연산 처리 장치(16)에 의해 행해진다. 위치 보정 제어의 목표 위치에는, 시프트, 배율 등의 프로세스 요인과, 장치가 고유하게 갖는 오프셋이 추가될 수 있다. 가압 방법은 상세하게 후술한다.

따라서, 수지를 통해서 기판에 몰드가 가압될 때, 반력이 임프린트 장치에 가해져도, 몰드의 위치와 웨이퍼의 위치 사이의 상대 관계는 크게 변화하지 않도록 할 수 있다. 그러므로, 글로벌 얼라인먼트 프로세스에 의해 구해진 목표 전사 위치에 패턴이 양호한 정밀도로 전사될 수 있다.

또한, 연산 처리 장치(16)는, 웨이퍼 스테이지(7) 대신에, 동작 S26을 통한 가압 동작을 행하면서, 몰드(2)를 유지하는 구조체(3) 상에 위치 보정 제어를 행할 수 있다. 한편, 가압 동작시에 제어를 행하는 것 대신에, 몰드(2)의 마크(4)와 웨이퍼(1) 상의 마크(5) 양자의 변위량은 검출기(6)에 의해 On-The-Fly에서 계측된 후, 스탬핑 완료시에 In-Liquid에서 계측될 수 있다. 연산 처리 장치(16)는, In-Liquid 시에 계측된 변위량이, On-The-Fly 상태시에 계측된 변위량과 일치하도록, 웨이퍼 스테이지(7)를 구동시킨다.

동작 S27에서, 몰드(2)와 수지(15)가 서로 접촉된 상태에서 수지가 경화된다. 광경화법을 이용한 임프린트 방법의 경우, 수지는 자외선을 조사함으로써 경화된다. 따라서, 임프린트 장치는, 수지가 몰드(2)를 가로질러 광으로 조사될 수 있도록, 광원(도시되지 않음)을 구비하고 있다. 또한, 몰드(2)는 광이 투과할 수 있는 재료로서, 예를 들어 광을 투과시키는 석영 등의 재료로 제조된다. 또한, 마크(4) 및 마크(5)가 광학적으로 관찰되기 때문에, 몰드(2)는 광이 투과할 수 있는 재료로 제조될 필요가 있다. 수지가 광으로 조사된 후, 경화된 수지로부터 몰드(2)를 빼냄으로써 웨이퍼(1) 상의 수지가 성형된다.

동작 S28에서, 웨이퍼(1) 상의 모든 샷에서 수지가 성형되었는지가 판단된다. 미성형된 샷이 있으면(동작 S28에서 아니오), 동작 S23에서, 코팅 유닛(도시되지 않음)에 의해 상기 샷이 수지로 코팅된다. 수지가 코팅된 후, 상술한 단계들를 통해 수지에 패턴이 성형될 수 있다. 동작 S28에서 미성형된 샷이 없으면(동작 S28에서 예), 동작 S29에서, 임프린트 장치로부터 웨이퍼(1)가 반출된다.

다음으로, 동작 S25에서 실행되는 계측 방법에 대해서 도 3의 (a) 및 (b)를 참조하여 상세하게 설명한다. 도 3의 (a) 및 (b)는 웨이퍼(1) 상에 형성된 웨이퍼 마크의 배치를 도시하고 있다. 도 3의 (a)는 기판 상에 실제로 형성되어 있는 샷(10)과 샷을 둘러싸서 형성된 스크라이브(scribe) 라인(11)을 도시하고 있다. 또한, 샷(10)에 연관된 웨이퍼(1) 상의 마크(5)와, 검출기(9)에 의해 검출되는 얼라인먼트 마크(12)가 스크라이브 라인(11) 상에 배치되어 있다. 도 3의 (b)는 1개의 몰드(2) 내에서 복수의 영역으로 나뉘어져 있는 샷(10)과, 샷(10)의 영역을 나누는 스크라이브 라인에 형성된, 샷(10)에 연관된 웨이퍼(1) 상의 마크(5)를 도시한다.

마크(5)는 1차원 방향에서 검출되는 것을 가정하여 형성된다. 그러나, 마크(5)가 2차원에 기초하여 검출될 수 있는 마크이면, 마크의 개수는 감소될 수 있다. 웨이퍼(1) 상에 형성된 마크(5)는, 이미 복수의 층이 형성되어 있는 경우, 반드시 최상위 표면에 형성되지 않을 수 있다.

얼라인먼트 마크(12)는 2차원 마크가 X 방향 및 Y 방향에서 동시에 검출될 수 있는 것을 가정하여 형성된다. 그러나, 얼라인먼트 마크(12)가 마크(5)와 같이 1차원 방향으로만 검출될 수 있으면, X 방향 및 Y 방향 각각에서 검출되도록 구성될 수 있다. 예시적인 본 실시예에서, 코팅 유닛(도시되지 않음)과 몰드(2)가 정렬된 방향은 X 방향이고, 웨이퍼 표면 상에서 X 방향에 수직인 방향은 Y 방향이다. 마크(5)와 얼라인먼트 마크(12)의 배치와 형상은 일례이며, 도 3의 (a) 및 (b)에 도시된 것에 한정되지 않는다.

예를 들어, 몰드(2)와 샷(10)의 단순한 상대 위치가 계측될 때에는, X 방향 및 Y 방향 각각에서 적어도 각각 하나의 위치에서 검출될 수 있으면, 상대 위치가 계측될 수 있다. 또한, 몰드(2)와 샷(10) 사이의 상대 위치를 나타내는 정보를 구하는 방법으로서, 예를 들어 웨이퍼 상의 마크(5)와 몰드의 마크(4)가 검출될 수 있고, 어느 한쪽이 기준으로서 사용되어 상기 기준으로부터 다른 마크의 변위량을 구할 수 있다. 생각될 수 있는 변위량으로서는, X 방향의 변위량과 Y 방향의 변위량, 또는 2개의 마크 사이의 거리와 소정의 축에 대한 변위 각도가 구해질 수 있다. 또한, 검출기(6)의 내부에 기준이 제공되고, 그 기준으로부터 웨이퍼 상의 마크(5)의 변위량과 몰드의 마크(4)의 변위량이 구해질 수 있다.

다른 방법으로서는, 웨이퍼 상의 마크(5)와 몰드의 마크(4) 사이를 구별하지 않고, 검출기(6)로 마크를 검출하여 화상 처리를 통해 마크의 영역만을 구함으로써 상대 위치가 계측될 수 있다. 또한, 검출기(6)에 의해 검출된 웨이퍼 상의 마크(5)와 몰드의 마크(4)가 부분적으로 겹쳐진 경우에는, 상대 위치를 계측하기 위해 겹쳐진 영역이 구해질 수 있다.

또한, 검출기(6)에 의해 검출된 웨이퍼 상의 마크(5)와 몰드의 마크(4)로부터 구해진 상대 위치를 나타내는 정보는 연산 처리 장치(16)에 저장될 수 있다. 연산 처리 장치(16)는 웨이퍼 상의 다른 목표 전사 위치 각각에 대해 구해진 상대 위치를 나타내는 정보를 갱신하는 기능을 갖고 있다. 따라서, 연산 처리 장치(16)는 웨이퍼 상의 다른 샷 각각에 대해 동작 S22에서 구해진 목표 전사 위치와 그 목표 전사 위치에 대응하는 샷에 포함되는 웨이퍼 상의 마크 사이의 상대 위치가 서로 상이한 경우를 처리할 수 있다.

임프린트 장치에 있어서, 기판과 몰드 사이의 상대 위치의 변화는, 기판 상에 도포된 수지와 몰드가 서로 접촉했을 때에 발생한다. 따라서, 상술된 상대 위치의 제어는 적어도 몰드와 기판 상에 도포된 수지가 서로 접촉한 후에 행해지기만 하면 된다. 또한, 상술된 제어에 있어서, 광을 조사함으로써 수지가 경화되기 전에 상대 위치의 제어가 완료될 필요가 있다. 상기 제어 방법에 대해서, 도 2의 동작 S26에 나타낸 스탬핑 동작을 상세하게 설명한다.

몰드(2)가 On-The-Fly 위치로부터 하강을 개시한 후에 수지와 접촉할 때까지, 몰드(2)는 연산 처리 장치(16)에 의한 위치 제어 하에 하강된다. 이 때, 임프린트 제어 유닛은, On-The-Fly 위치에서 계측된 상대 위치를 유지하도록, 웨이퍼 스테이지의 위치 보정 제어를 실시간으로 행할 수도 있고, 행하지 않을 수도 있다.

몰드(2)가 하강하여 수지와 접촉한 후에, 몰드(2)는 힘 제어에 의해 제어된다. 보다 구체적으로는, 소정의 압력(F)을 얻도록 스탬핑이 행해지고, 소정의 압력에 도달한 후에는, 수지의 충전을 대기하기 위해 소정의 대기 시간(t)이 취해질 수 있다. 압력(F)과 시간(t)의 값에 대해서는, 실험으로부터 전사 패턴을 형성하기 위한 적절한 값을 도출하는 것이 바람직하다.

몰드와 수지 사이의 접촉에 대해서는, 예를 들어 몰드를 유지하는 구조체(3)를 구동시키기 위한 구동 기구(도시되지 않음)의 구동 전류를 검출함으로써, 몰드와 수지가 서로 접촉한 것이 인식될 수 있다. 또한, 실행 가능한 방법으로서, 몰드를 유지하는 구조체 내부의 폐쇄된 공간의 기압 변화가 감지될 수 있고, 몰드에 센서를 설치함으로써 압력 또는 스트레인이 검출될 수 있거나, 또는 몰드와 웨이퍼 사이의 전기 저항을 계측함으로써 접촉에 의해 야기되는 통전이 감지될 수 있다.

상대 위치의 제어에 관해서는, 적어도 몰드와 수지가 서로 접촉한 후에, 위치 보정 제어가 행해지기만 하면 된다. 상기 상대 위치의 제어 방법으로서는, 몰드와 수지가 서로 접촉했을 때, 동시에 위치 보정 제어가 개시될 수 있거나, 또는 접촉 후, 수지의 충전을 대기하는 시간 동안 위치 보정 제어가 행해질 수 있다. 대안적으로, 접촉 동작이 개시되기 전에 위치 보정 제어가 행해지는 경우, 접촉 전에 어느 정도의 상대 위치의 변위를 허용하고, 접촉 동작이 완료된 후에 상대 위치에 대한 변위의 허용 범위를 좁히도록 제어가 행해질 수 있다. 이렇게 함으로써, 접촉 동작시의 상대 위치의 변위에 대하여 효과적으로 보정 제어를 행하는 것이 가능하게 된다.

상술된 예시적인 실시예에서는, 몰드와 기판이 서로 평행한 상태에서 스탬핑 처리가 행해진다. 그러나, 몰드와 기판 상에 도포된 수지가 접촉될 때에는, 접촉 표면이 서로 평행하지 않은 상태에서 접촉될 수 있다. 이는, 비평행 접촉에 의해 몰드에 형성된 패턴에 수지를 충전하는 것을 보다 용이하게 하기 위해서이다. 이러한 경우에는, On-The-Fly 위치에서 미리 상대 위치가 계측된 경우와 다른 상태에서 접촉 시에 몰드의 마크와 기판의 마크가 검출되게 된다.

따라서, 위치 보정 제어는, 몰드와 수지가 서로 접촉한 후에, 몰드와 기판의 표면이 서로 평행하게 되었을 때 개시된다. 이렇게 함으로써, 몰드와 기판이 비평행 접촉된 경우에도, 상대 위치가 양호한 정밀도로 검출될 수 있고, 위치 보정 제어가 행해질 수 있다. 당연히, 목표 전사 위치에 패턴을 전사하기 위해서, 몰드와 기판이 정렬된 상태에서, 몰드의 마크와 목표 전사 위치에 대응하는 기판 상의 마크 사이의 상대 위치를 나타내는 정보가 검출기(6)로부터 취득될 때에도, 몰드와 기판은 서로 평행한 것이 바람직하다. 몰드와 기판이 평행하게 된 후에 마크를 관찰함으로써, 마크를 볼 때의 에러가 저감될 수 있다.

동작 S22에서 실행되는 글로벌 얼라인먼트 계측으로부터 구해진 얼라인먼트 정보는 샷의 X 방향의 시프트량 ShiftX와, Y 방향의 시프트량 ShiftY를 포함한다. 또한, 얼라인먼트 정보는 샷 배열 X축을 중심으로 하는 회전량 RotX, 샷 배열 Y축을 중심으로 하는 회전량 RotY, 샷 배열 X축의 신장/축소량 MagX, 샷 배열 Y축을 중심으로하는 신장/축소량 MagY를 포함한다.

목표 전사 위치로서의 각각의 전사 샷 위치가 구해진 값으로부터 구해질 수 있다. 예를 들어, 전사 샷 좌표 X, Y는 샷 중심 좌표 px 및 py를 사용하여 식 (1) 및 (2)로 표현될 수 있다.

[식 (1)]

X = px + ShiftX + MagX*px - RotY*py

[식 (2)]

Y = py + ShiftY + RotX*px + MagY*py

웨이퍼 상에 형성된 마크 상에 수지가 도포되면, 검출기에 의한 마크의 검출은 어렵게 된다. 따라서, 동작 S23에서의 수지의 코팅시, 웨이퍼 상에 형성된 마크 상에 수지가 튀는 것을 방지하기 위해, 코팅 유닛(도시되지 않음)에 의해 샷에 수지가 도포된다.

또한, In-Liquid 위치에 있어서 여분의 수지가 마크 상에 튀는 것을 방지하기 위해, 도 5a 및 도 5b에 도시된 몰드(2)가 사용될 수 있다. 도 5a는 측면으로부터 본 몰드(2)를 도시한다. 도 5b는 패턴이 형성된 표면으로부터 본 몰드(2)를 도시한다. 도 5a 및 도 5b에 도시된 몰드(2)에는, 모우트(moat)로 지칭되는 홈(14)이 제공된다. 이러한 몰드가 사용되는 경우, 몰드(2)에 형성된 마크, 및 웨이퍼 상에 형성된 마크에 수지가 튀는 것을 방지하기 위해, 코팅 유닛(도시되지 않음)에 의해 웨이퍼 상에 수지가 도포된다. 따라서, In-Liquid 위치에서 여분의 수지가 홈 내로 유입하고, 결과적으로 마크 상에 수지가 튀는 것을 저감시킬 수 있다.

따라서, 수지를 통해서 기판에 몰드가 가압될 때 발생되는 반력이 임프린트 장치에 가해져도, 몰드의 패턴의 위치와 샷의 위치 사이의 상대 관계가 변하지 않을 수 있는 상태에서 글로벌 얼라인먼트 프로세스에 의해 구해진 샷 위치에 양호한 정밀도로 패턴이 전사될 수 있다.

본 발명이 적용된 상술된 예시적인 실시예에 따르면, 글로벌 얼라인먼트 계측의 계측값을 유지하면서, 보정 및 전사가 행해진다. 따라서, 임프린트 시의 스탬핑력(stamping force)에 대한 반력에 의해 야기되는 본체 구조체의 변형과, 몰드/웨이퍼의 스탬핑력에 의해 야기되는 변형의 영향이 저감될 수 있다.

이하에, 예시적인 제2 실시예를 설명한다. 예시적인 제1 실시예에서는, 웨이퍼 상의 마크를 회피하도록 수지로 코팅하는 예에 대해서 설명했다. 그러나, 예를 들어 웨이퍼(1) 상의 마크(5)의 위치가 샷의 위치에 접근하는 경우, 또는 샷 영역에 마크가 형성되는 경우에는, 샷이 수지로 코팅될 때, 수지를 도포하는 위치는 제한된다. 그러므로, 패턴을 전사하기 위한 목표 전사 위치에 수지가 균일하게 도포될 수 없다. 수지가 균일하게 코팅되지 않으면, 웨이퍼 상에 형성되는 패턴에 영향을 주게 된다. 따라서, 예시적인 제2 실시예에서는, 몰드를 웨이퍼에 스탬핑하는 것을 가능하게 하는 임프린트 방법에 대해서, 도 6의 플로우차트를 참조하여 설명한다. 이러한 방법에 있어서, 마크 상에 수지가 도포되어도 목표 위치는 유지될 수 있다.

동작 S61에서, 새로운 웨이퍼(1)가 임프린트 장치에 반입되어 웨이퍼 스테이지(7)에 의해 유지된다. 그 후에, 웨이퍼(1)를 유지한 웨이퍼 스테이지(7)는 검출기(9) 아래로 이동된다.

동작 S62에서, 글로벌 얼라인먼트 계측이 행해진다. 동작 S22에서의 처리와 마찬가지로, 검출기(9)는 웨이퍼(1) 상에 형성된 복수의 샷 중에서 몇몇의 대표적인 샷(샘플 샷)의 얼라인먼트 마크(12)를 광학적으로 관찰하고, 검출기(9)의 계측 위치와 얼라인먼트 마크(12) 사이의 위치 변위량을 산출한다. 이 결과를 기초로, 통계 처리가 행해지고, 얼라인먼트 정보가 얻어진다. 상술된 위치 변위량의 산출과 위치 변위량의 결과에 기초하여 통계 처리가 행해져셔, 얼라인먼트 정보가 얻어진다. 이들의 제어는 연산 처리 장치(16)에 의해 행해진다. 이러한 처리에서 얻어진 얼라인먼트 정보는 패턴이 전사되는 위치를 나타내는 목표 전사 위치의 정보를 포함하고, 연산 처리 장치(16)에 저장된다.

동작 S63에서, 웨이퍼 스테이지(7)는, 동작 S62의 글로벌 얼라인먼트 계측으로부터 얻어진 얼라인먼트 정보에 기초하여, 연산 처리 장치(16)의 제어 하에 구동됨으로써, 수지로 코팅되지 않은 샷을 몰드(2) 아래로 공급한다. 보다 구체적으로는, 웨이퍼(1)는, 얼라인먼트 정보를 기초로 구해진 각각의 샷에 대한 목표 전사 위치의 좌표와, 검출기(9)에 의해 계측된 베이스라인량에 따라, 웨이퍼 스테이지(7)의 구동에 의해 몰드(2) 아래로 공급된다.

그 후에, 동작 S25에서의 처리와 마찬가지로, 몰드(2)의 마크(4)와 웨이퍼(1) 상의 마크(5)가 검출기(6)를 사용함으로써 검출된다. 검출된 결과로부터, 마크(4) 및 마크(5) 사이의 상대 위치를 나타내는 정보가 연산 처리 장치(16)에 의해 구해진다. 구해진 상대 위치를 나타내는 정보는 연산 처리 장치(16)에 의해 취득되어, 이에 저장된다. 여기에서, 상대 위치는 임프린트 장치의 스탬핑 방향이 Z축일 때 Z축에 수직인 평면에 있어서의 마크(4) 및 마크(5) 사이의 상대 위치를 나타낸다.

동작 S25 및 S63 사이의 차이점은 샷이 수지로 코팅되었을 때 마크가 검출되는지, 또는 수지가 도포되기 전에 마크가 검출되는지의 차이이다. 웨이퍼 상에 수지가 도포되기 전에, 몰드의 마크(4)와 웨이퍼 상의 마크(5)가 On The Fly에서 검출기(6)에 의해 검출됨으로써, 모든 샷에 대한 상대 위치를 구한다. 계측을 통해 얻어진 상대 위치를 나타내는 정보는 각각의 샷에 대해 연산 처리 장치(16)에 저장된다.

동작 S64에서, 웨이퍼 상의 목표 전사 위치에 코팅 유닛에 의해 수지가 도포된다. 이러한 처리에서는, 예시적인 제1 실시예와 같이 마크 상에 수지가 튀는 것을 방지하도록 코팅 유닛을 제어할 필요가 없다. 이미 동작 S63에서 상대 위치 계측이 On The Fly에서 행해졌기 때문에, 마크 상에 수지가 도포될 수 있다.

동작 S65에서, 웨이퍼 스테이지(7)는, 동작 S62에서의 글로벌 얼라인먼트 프로세스 계측으로부터 얻어진 얼라인먼트 정보에 따라, 연산 처리 장치(16)의 제어 하에 구동됨으로써, 동작 S64에서 수지가 도포된 목표 전사 위치가 몰드(2) 아래로 공급된다.

동작 S66에서, 몰드(2)에 형성된 패턴은 웨이퍼(1) 상에 도포된 수지에 가압된다. 동작은 연산 처리 장치(16)에 의해 제어된다. 이 때, 예시적인 제1 실시예와 마찬가지로, 몰드(2) 또는 웨이퍼(1) 중 하나가 이동될 수 있거나, 또는 양자가 동시에 이동될 수 있다.

동작 S64에서 웨이퍼 상의 마크(5)에 수지가 튀게 되면, On The Fly에서 검출기(6)에 의한 마크(5)의 검출이 어렵게 된다. 그러나, 수지와 몰드 사이의 굴절률의 차이가 작기 때문에, 웨이퍼 상의 마크(5)와 몰드 사이에 수지가 충전되어, 검출기와 마크가 서로 접근하게 되면, 마크가 검출될 수 있다. 예시적인 본 실시예에서는, 투명한 수지를 이용함으로써, 수지와 몰드가 서로 접촉했을 때에, 웨이퍼 상의 마크(5)가 몰드를 통해 검출기(6)에 의해 검출될 수 있다.

한편, 임프린트 장치에 이용되는 몰드의 마크에 대해서는, 몰드의 패턴 표면에 제공된 요철이 마크로서 이용된다. 그 때문에, On The Fly에서 검출될 수 있는 몰드의 마크(4)를 In Liquid에서 검출하는 것이 어렵다고 하는 문제가 있다. 따라서, 예시적인 본 실시예에서 사용되는 몰드(2)는 예시적인 제1 실시예에서 사용되는 몰드의 경우와 같이 홈(14)을 필요로 하지 않지만, 마크(4)가 In Liquid에서 검출될 수 있도록 크롬 등의 금속을 기상 증착시킨 마크(4)를 갖는 몰드가 사용된다. 이렇게 함으로써, 동작 S66에서 수지와 몰드가 서로 접촉했을 때에, 마크(4) 및 마크(5)를 검출기(6)에 의해 검출하는 것이 가능하게 된다. 그 후에, 임프린트 제어 유닛은, 동작 S63에서 수지가 코팅되기 전에 계측된 상대 위치를 유지하도록, 웨이퍼 스테이지(7)의 위치 보정 제어를 실시간으로 행한다.

그 후에, 동작 S67에서는, 동작 S27에서의 처리와 마찬가지로, 수지의 경화가 행해진다. 동작 S68에서는, 동작 S28에서의 처리와 마찬가지로, 웨이퍼(1) 상의 모든 샷에서 수지가 성형되었는지를 판단한다. 미성형된 샷이 없으면, 동작 S69에서는, 동작 S29에서의 처리와 마찬가지로, 임프린트 장치로부터 웨이퍼(1)가 반출된다.

예시적인 제2 실시예에 있어서의 상대 위치를 나타내는 정보의 위치 보정 제어 또는 위치의 위치 보정 제어를 행하는 방법은 예시적인 제1 실시예에서도 사용될 수 있다.

따라서, 웨이퍼(1) 상의 마크(5)의 위치가 샷의 위치에 접근하는 경우에도, 목표 전사 위치에 수지가 균일하게 도포될 수 있다. 그러므로, 형성되는 패턴으로의 영향이 저감될 수 있다.

예시적인 본 실시예에서는, 미리 모든 샷의 상대 위치가 계측된다. 그러나, 샷 영역에 수지가 도포될 때마다, 수지가 도포되기 전에 몰드(2)의 마크(4)와 웨이퍼(1) 상의 마크(5) 사이의 상대 위치가 계측될 수 있다. 이 때, 도 6의 동작 S68에서 웨이퍼 상의 모든 샷에서 수지가 성형되었는지를 판단했을 때 미성형된 샷이 있는 경우, 동작 S63에서 상대 위치가 계측된 후에, 동작 S64에서, 수지의 코팅이 행해진다.

또한, 임의의 샷의 개수의 상대 위치 계측이 미리 행해질 수도 있다. 이 때, 미리 상대 위치 계측이 행해진 샷에 수지를 도포함으로써, 수지를 도포하고 패턴을 전사시키기 위한 웨이퍼 스테이지(7)의 이동량이 저감될 수 있다. 이동량을 저감시킴으로써, 스루풋(throughput)이 향상된다. 기판 상에 수지가 도포된 후에 패턴이 전사되기 전까지 시간이 걸리게 되면, 수지의 특성이 변화할 가능성이 있다. 임의의 샷의 개수는 미리 수지가 도포되어도 수지의 특성에 영향이 없도록 결정될 수 있다.

또한, 예시적인 제2 실시예에서 설명된 마크(4)에 크롬이 증착된 몰드(2)는 예시적인 제1 실시예에서도 사용될 수 있다. 몰드(2)의 변위량과 웨이퍼(1) 상의 샷의 변위량은 임프린트 동작시에도 계측되어 보정된다. 이렇게 함으로써, 복수의 샷 영역에 임프린트 동작이 행해지는 경우에도, 글로벌 얼라인먼트 계측에 의한 샷의 위치에 몰드의 패턴이 전사될 수 있다.

또한, 물품으로서의 디바이스(예를 들어, 반도체 집적 회로 소자, 액정 표시 디바이스)의 제조 방법은, 상술된 임프린트 장치를 사용함으로써 기판(웨이퍼, 글래스 플레이트, 필름 형상 기판)에 패턴을 형성하는 공정을 포함한다. 또한, 상기 제조 방법은, 패턴이 형성된 기판을 에칭하는 공정을 포함할 수 있다. 또한, 패터닝된 매체(기록 매체) 또는 광학 소자 등의 다른 물품이 제조되는 경우에는, 상기 제조 방법은, 에칭 대신에, 패턴이 형성된 기판의 다른 처리 방식을 포함할 수 있다. 예시적인 본 실시예에 따른 물품 제조 방법은, 종래의 방법에 비해, 물품의 성능, 품질, 생산성, 생산 비용 중 적어도 하나의 면에 있어서 보다 유리하다.

본 발명은 예시적인 실시예를 참조하여 설명되었지만, 본 발명이 개시된 예시적인 실시예에 한정되지 않는다는 점이 이해될 것이다. 이하의 청구범위의 범주는 모든 변경 및 등가의 구조 및 기능을 포함하도록 광의의 해석에 따라야 한다.

Claims (9)

- 몰드에 형성된 패턴을 기판에 공급된 전사 재료에 전사하는 임프린트 장치(imprint apparatus)이며,

상기 몰드에 형성된 마크와, 상기 기판 상에 형성된 복수의 마크를 검출함으로써 구해진 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하도록 구성된 검출 유닛과,

상기 검출 유닛의 검출 결과를 이용함으로써, 상기 몰드에 형성된 마크와 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크 사이의 상대 위치를 나타내는 정보를 구하고, 상기 정보를 이용함으로써 상기 몰드와 상기 기판 사이의 정렬을 행하도록 구성된 제어 유닛을 포함하고,

상기 검출 유닛은, 상기 목표 전사 위치에 상기 패턴을 전사하기 위해서, 상기 몰드와 상기 기판의 위치가 서로 접촉하기 전에 정렬된 상태에서, 상기 몰드에 형성된 마크와, 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하고,

상기 제어 유닛은, 상기 상태에서의 상대 위치를 나타내는 정보를 구하고, 상기 목표 전사 위치에서 상기 몰드와 상기 전사 재료가 서로 접촉했을 때의 상대 위치가 상기 상태에서의 상대 위치와 일치하도록, 상기 몰드와 상기 기판 사이의 정렬을 행하는, 임프린트 장치. - 제1항에 있어서,

상기 상대 위치를 나타내는 정보는, 상기 몰드에 형성된 마크와 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크 사이의 변위량(displacement amount)인, 임프린트 장치. - 제1항에 있어서,

상기 제어 유닛은, 상기 정렬이 행해졌을 때의 상대 위치를 나타내는 정보를 저장하고, 각각의 목표 전사 위치에 대해 구해진 상대 위치를 나타내는 정보를 갱신하는, 임프린트 장치. - 제1항에 있어서,

상기 검출 유닛은, 상기 목표 전사 위치에 상기 전사 재료가 공급되기 전에, 상기 몰드와 상기 기판이 서로 정렬된 상태에서, 상기 몰드에 형성된 마크와, 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하고,

상기 검출 유닛에 의한 검출 후에, 상기 목표 전사 위치에 상기 전사 재료가 공급되는, 임프린트 장치. - 제4항에 있어서,

상기 검출 유닛은, 상기 목표 전사 위치에 상기 전사 재료가 공급되기 전에, 상기 기판 상의 모든 목표 전사 위치에 대하여, 상기 몰드에 형성된 마크와, 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하고,

상기 제어 유닛은, 상기 기판 상의 모든 목표 전사 위치에 대하여, 상기 상태에서의 상대 위치를 나타내는 정보를 구하고, 상기 목표 전사 위치에서 상기 몰드와 상기 전사 재료가 접촉했을 때의 상대 위치가 상기 상태에서의 상대 위치와 일치하도록, 상기 몰드와 상기 기판 사이의 정렬을 행하는, 임프린트 장치. - 제1항에 있어서,

상기 제어 유닛은, 상기 목표 전사 위치에서 상기 몰드와 상기 전사 재료가 서로 접촉한 후에, 상기 몰드와 상기 전사 재료가 접촉되었을 때의 상대 위치가 상기 상태에서의 상대 위치와 일치하도록, 상기 몰드와 상기 기판 사이의 정렬을 개시하는, 임프린트 장치. - 제1항에 있어서,

상기 검출 유닛은, 상기 기판과 상기 몰드가 서로 평행하게 된 후, 상기 몰드에 형성된 마크와, 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하고,

상기 제어 유닛은, 상기 검출 유닛의 검출 결과를 이용함으로써, 상기 몰드에 형성된 마크와 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크 사이의 상대 위치를 나타내는 정보를 구하는, 임프린트 장치. - 몰드에 형성된 패턴과 기판에 공급된 전사 재료를 접촉시키고, 상기 기판 상에 형성된 복수의 마크를 검출함으로써 구해진 복수의 목표 전사 위치에 상기 패턴을 전사하는 임프린트 방법이며,

상기 목표 전사 위치에 상기 패턴을 전사하기 위해서, 상기 몰드와 상기 기판이 접촉 전에 정렬된 상태에서, 상기 몰드에 형성된 마크와, 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하는 단계와,

상기 상태에서의 상대 위치를 나타내는 정보를 구하는 단계와,

상기 목표 전사 위치에서 상기 몰드와 상기 전사 재료가 접촉했을 때의 상기 상대 위치가 상기 상태에서의 상대 위치와 일치하도록, 상기 몰드와 상기 기판 사이의 정렬을 행하는 단계를 포함하는, 임프린트 방법. - 디바이스 제조 방법이며,

임프린트 장치를 이용함으로써 기판에 패턴을 형성하는 단계와,

상기 패턴이 형성된 기판을 처리하는 단계를 포함하고,

상기 임프린트 장치는,

몰드에 형성된 마크와, 상기 기판 상에 형성된 복수의 마크를 검출함으로써 구해진 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하도록 구성된 검출 유닛과,

상기 검출 유닛의 검출 결과를 이용함으로써, 상기 몰드에 형성된 마크와 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크 사이의 상대 위치를 나타내는 정보를 구하고, 상기 정보를 이용함으로써 상기 몰드와 상기 기판 사이의 정렬을 행하도록 구성된 제어 유닛을 포함하고,

상기 검출 유닛은, 상기 목표 전사 위치에 상기 패턴을 전사하기 위해서, 상기 몰드와 상기 기판의 위치가 서로 접촉하기 전에 정렬된 상태에서, 상기 몰드에 형성된 마크와, 상기 목표 전사 위치에 대응하는 상기 기판 상에 형성된 마크를 검출하고,

상기 제어 유닛은, 상기 상태에서의 상대 위치를 나타내는 정보를 구하고, 상기 목표 전사 위치에서 상기 몰드와 전사 재료가 서로 접촉했을 때의 상대 위치가 상기 상태에서의 상대 위치와 일치하도록, 상기 몰드와 상기 기판 사이의 정렬을 행하는, 디바이스 제조 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010230648A JP2012084732A (ja) | 2010-10-13 | 2010-10-13 | インプリント方法及び装置 |

| JPJP-P-2010-230648 | 2010-10-13 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20120038376A true KR20120038376A (ko) | 2012-04-23 |

Family

ID=45933444

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020110103923A KR20120038376A (ko) | 2010-10-13 | 2011-10-12 | 임프린트 방법 및 장치, 디바이스 제조 방법 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20120091611A1 (ko) |

| JP (1) | JP2012084732A (ko) |

| KR (1) | KR20120038376A (ko) |

| TW (1) | TW201249647A (ko) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160041769A (ko) * | 2014-10-07 | 2016-04-18 | 캐논 가부시끼가이샤 | 임프린트 방법, 임프린트 장치 및 물품 제조 방법 |

| US9971256B2 (en) | 2013-06-18 | 2018-05-15 | Canon Kabushiki Kaisha | Imprint apparatus, imprint method, and method of manufacturing article |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6039917B2 (ja) * | 2012-05-22 | 2016-12-07 | キヤノン株式会社 | インプリント装置、インプリント方法及び物品の製造方法 |

| JP6069689B2 (ja) * | 2012-07-26 | 2017-02-01 | 大日本印刷株式会社 | ナノインプリント用テンプレート |

| JP5723337B2 (ja) * | 2012-09-07 | 2015-05-27 | 株式会社東芝 | パターン形成方法及びパターン形成装置 |

| JP6188382B2 (ja) * | 2013-04-03 | 2017-08-30 | キヤノン株式会社 | インプリント装置および物品の製造方法 |

| JP6333039B2 (ja) | 2013-05-16 | 2018-05-30 | キヤノン株式会社 | インプリント装置、デバイス製造方法およびインプリント方法 |

| JP6315904B2 (ja) | 2013-06-28 | 2018-04-25 | キヤノン株式会社 | インプリント方法、インプリント装置及びデバイスの製造方法 |

| JP6541328B2 (ja) * | 2013-11-26 | 2019-07-10 | キヤノン株式会社 | 検出装置、インプリント装置、および物品の製造方法 |

| JP6465577B2 (ja) * | 2014-07-11 | 2019-02-06 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| JP6365133B2 (ja) * | 2014-09-01 | 2018-08-01 | 大日本印刷株式会社 | インプリント装置、基準マーク基板、アライメント方法 |

| US10331027B2 (en) * | 2014-09-12 | 2019-06-25 | Canon Kabushiki Kaisha | Imprint apparatus, imprint system, and method of manufacturing article |

| JP6555868B2 (ja) * | 2014-09-30 | 2019-08-07 | キヤノン株式会社 | パターン形成方法、および物品の製造方法 |

| JP2016134441A (ja) * | 2015-01-16 | 2016-07-25 | キヤノン株式会社 | インプリント装置、インプリント方法、および物品の製造方法 |

| JP6525628B2 (ja) * | 2015-02-13 | 2019-06-05 | キヤノン株式会社 | インプリント装置及び物品の製造方法 |

| JP6562707B2 (ja) * | 2015-05-13 | 2019-08-21 | キヤノン株式会社 | インプリント装置、インプリント方法及び物品の製造方法 |

| WO2016208160A1 (en) * | 2015-06-22 | 2016-12-29 | Canon Kabushiki Kaisha | Imprint apparatus, imprint method, and method of manufacturing article |

| JP6114861B2 (ja) * | 2015-06-22 | 2017-04-12 | キヤノン株式会社 | インプリント装置、インプリント方法および物品製造方法 |

| JP6671160B2 (ja) * | 2015-11-30 | 2020-03-25 | キヤノン株式会社 | インプリント装置、物品製造方法および位置合わせ方法 |

| JP6726987B2 (ja) * | 2016-03-17 | 2020-07-22 | キヤノン株式会社 | インプリント装置および物品製造方法 |

| JP2017034276A (ja) * | 2016-10-20 | 2017-02-09 | 大日本印刷株式会社 | インプリント用モールドとインプリント方法 |

| JP6993782B2 (ja) * | 2017-03-09 | 2022-01-14 | キヤノン株式会社 | インプリント装置および物品製造方法 |

| JP6560736B2 (ja) * | 2017-12-28 | 2019-08-14 | キヤノン株式会社 | インプリント装置、インプリント方法および物品の製造方法 |

| JP7328109B2 (ja) * | 2019-10-02 | 2023-08-16 | キヤノン株式会社 | 型、平坦化装置、平坦化方法及び物品の製造方法 |

| JP6860709B2 (ja) * | 2020-01-17 | 2021-04-21 | キヤノン株式会社 | インプリント装置、物品製造方法および位置合わせ方法 |

| JP7433925B2 (ja) | 2020-01-20 | 2024-02-20 | キヤノン株式会社 | インプリント方法、インプリント装置、および物品製造方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005116978A (ja) * | 2003-10-10 | 2005-04-28 | Sumitomo Heavy Ind Ltd | ナノインプリント装置及び方法 |

| JP2006165371A (ja) * | 2004-12-09 | 2006-06-22 | Canon Inc | 転写装置およびデバイス製造方法 |

| JP2010080631A (ja) * | 2008-09-25 | 2010-04-08 | Canon Inc | 押印装置および物品の製造方法 |

-

2010

- 2010-10-13 JP JP2010230648A patent/JP2012084732A/ja active Pending

-

2011

- 2011-10-07 US US13/268,114 patent/US20120091611A1/en not_active Abandoned

- 2011-10-12 KR KR1020110103923A patent/KR20120038376A/ko not_active Application Discontinuation

- 2011-10-12 TW TW100136978A patent/TW201249647A/zh unknown

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9971256B2 (en) | 2013-06-18 | 2018-05-15 | Canon Kabushiki Kaisha | Imprint apparatus, imprint method, and method of manufacturing article |

| KR20180062449A (ko) * | 2013-06-18 | 2018-06-08 | 캐논 가부시끼가이샤 | 임프린트 장치, 임프린트 방법 및 물품의 제조 방법 |

| KR20160041769A (ko) * | 2014-10-07 | 2016-04-18 | 캐논 가부시끼가이샤 | 임프린트 방법, 임프린트 장치 및 물품 제조 방법 |

| KR20190077295A (ko) * | 2014-10-07 | 2019-07-03 | 캐논 가부시끼가이샤 | 미경화 재료를 경화시키는 방법 및 물품 제조 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20120091611A1 (en) | 2012-04-19 |

| JP2012084732A (ja) | 2012-04-26 |

| TW201249647A (en) | 2012-12-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20120038376A (ko) | 임프린트 방법 및 장치, 디바이스 제조 방법 | |

| US9442370B2 (en) | Imprinting method, imprinting apparatus, and device manufacturing method | |

| KR101353715B1 (ko) | 임프린트 장치 및 패턴 전사 방법 | |

| TWI554378B (zh) | 壓印裝置與物品的製造方法 | |

| US10001702B2 (en) | Imprinting apparatus, device fabrication method, and imprinting method | |

| TWI610341B (zh) | 壓印設備、壓印系統及製造物品的方法 | |

| KR101646823B1 (ko) | 임프린트 장치, 임프린트 방법 및 물품을 제조하는 방법 | |

| KR102032095B1 (ko) | 미경화 재료를 경화시키는 방법 및 물품 제조 방법 | |

| US20150049317A1 (en) | Lithography apparatus, alignment method, and method of manufacturing article | |

| JP6029494B2 (ja) | インプリント方法およびインプリント装置、それを用いた物品の製造方法 | |

| KR102089136B1 (ko) | 임프린트 장치, 임프린트 방법, 및 물품 제조 방법 | |

| KR101863987B1 (ko) | 임프린트 장치, 임프린트 방법 및 물품의 제조 방법 | |

| JP2013219333A (ja) | インプリント方法およびインプリント装置、それを用いた物品の製造方法 | |

| US10331027B2 (en) | Imprint apparatus, imprint system, and method of manufacturing article | |

| JP5930699B2 (ja) | インプリント装置、インプリント方法およびデバイスの製造方法 | |

| JP6381721B2 (ja) | インプリント方法、インプリント装置及びデバイス製造方法 | |

| KR20210052261A (ko) | 임프린트 장치, 임프린트 방법 및 물품 제조 방법 | |

| JP7558696B2 (ja) | 成形装置及び物品の製造方法 | |

| JP2024092689A (ja) | 成形方法、成形装置、および物品の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |