KR20100100814A - 섬유를 포함하는 물품과 상기 물품을 형성하는 방법 - Google Patents

섬유를 포함하는 물품과 상기 물품을 형성하는 방법 Download PDFInfo

- Publication number

- KR20100100814A KR20100100814A KR1020107011075A KR20107011075A KR20100100814A KR 20100100814 A KR20100100814 A KR 20100100814A KR 1020107011075 A KR1020107011075 A KR 1020107011075A KR 20107011075 A KR20107011075 A KR 20107011075A KR 20100100814 A KR20100100814 A KR 20100100814A

- Authority

- KR

- South Korea

- Prior art keywords

- fibers

- article

- organopolysiloxane

- fiber

- composition

- Prior art date

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F6/00—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof

- D01F6/58—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from homopolycondensation products

- D01F6/76—Monocomponent artificial filaments or the like of synthetic polymers; Manufacture thereof from homopolycondensation products from other polycondensation products

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/04—Reinforcing macromolecular compounds with loose or coherent fibrous material

- C08J5/046—Reinforcing macromolecular compounds with loose or coherent fibrous material with synthetic macromolecular fibrous material

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01D—MECHANICAL METHODS OR APPARATUS IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS

- D01D5/00—Formation of filaments, threads, or the like

- D01D5/0007—Electro-spinning

- D01D5/0015—Electro-spinning characterised by the initial state of the material

- D01D5/003—Electro-spinning characterised by the initial state of the material the material being a polymer solution or dispersion

- D01D5/0038—Electro-spinning characterised by the initial state of the material the material being a polymer solution or dispersion the fibre formed by solvent evaporation, i.e. dry electro-spinning

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01F—CHEMICAL FEATURES IN THE MANUFACTURE OF ARTIFICIAL FILAMENTS, THREADS, FIBRES, BRISTLES OR RIBBONS; APPARATUS SPECIALLY ADAPTED FOR THE MANUFACTURE OF CARBON FILAMENTS

- D01F1/00—General methods for the manufacture of artificial filaments or the like

- D01F1/02—Addition of substances to the spinning solution or to the melt

- D01F1/09—Addition of substances to the spinning solution or to the melt for making electroconductive or anti-static filaments

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/42—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties characterised by the use of certain kinds of fibres insofar as this use has no preponderant influence on the consolidation of the fleece

- D04H1/4209—Inorganic fibres

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/42—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties characterised by the use of certain kinds of fibres insofar as this use has no preponderant influence on the consolidation of the fleece

- D04H1/4382—Stretched reticular film fibres; Composite fibres; Mixed fibres; Ultrafine fibres; Fibres for artificial leather

- D04H1/43838—Ultrafine fibres, e.g. microfibres

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/02—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/60—Nonwoven fabric [i.e., nonwoven strand or fiber material]

- Y10T442/608—Including strand or fiber material which is of specific structural definition

- Y10T442/614—Strand or fiber material specified as having microdimensions [i.e., microfiber]

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/60—Nonwoven fabric [i.e., nonwoven strand or fiber material]

- Y10T442/608—Including strand or fiber material which is of specific structural definition

- Y10T442/614—Strand or fiber material specified as having microdimensions [i.e., microfiber]

- Y10T442/615—Strand or fiber material is blended with another chemically different microfiber in the same layer

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/60—Nonwoven fabric [i.e., nonwoven strand or fiber material]

- Y10T442/608—Including strand or fiber material which is of specific structural definition

- Y10T442/614—Strand or fiber material specified as having microdimensions [i.e., microfiber]

- Y10T442/625—Autogenously bonded

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Textile Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing & Machinery (AREA)

- General Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Medicinal Chemistry (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

- Silicon Polymers (AREA)

- Nonwoven Fabrics (AREA)

- Artificial Filaments (AREA)

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

섬유를 포함하는 물품과 상기 물품을 형성하는 방법이 제공된다. 상기 섬유는,

(i) 식 (I)을 갖는 유기폴리실록산 (여기서, 각각의 R은 무기 그룹, 유기 그룹, 및 그의 조합의 그룹으로부터 선택되고, w는 0 내지 약 0.95이고, x는 0 내지 약 0.95이며, y는 0 내지 1이고, z는 0 내지 약 0.9이며, w+x+y+z=1이다)과,

(ii) 식(I)을 갖는 유기폴리실록산의 경화 생성물과,

(i)과 (ii)의 조합으로부터

선택된 유기폴리실록산 성분을 포함하고,

단, 상기 섬유는 유기 중합체, 모든 유기 공중합체 및 유기실록산-유기 공중합체를 포함하지 않는다. 상기 물품을 형성하는 방법은, 상기 조성물로부터 섬유를 형성하는 단계를 포함한다. 섬유를 형성하기 위해 사용되는 조성물은 식(I)을 갖는 유기폴리실록산을 포함하며, 단, 상기 조성물은 유기 중합체, 모든 공중합체, 및 유기실록산-유기 공중합체를 포함하지 않는다. 상기 물품은 우수한 소수성과 최대 내화성을 나타낸다.

(i) 식 (I)을 갖는 유기폴리실록산 (여기서, 각각의 R은 무기 그룹, 유기 그룹, 및 그의 조합의 그룹으로부터 선택되고, w는 0 내지 약 0.95이고, x는 0 내지 약 0.95이며, y는 0 내지 1이고, z는 0 내지 약 0.9이며, w+x+y+z=1이다)과,

(ii) 식(I)을 갖는 유기폴리실록산의 경화 생성물과,

(i)과 (ii)의 조합으로부터

선택된 유기폴리실록산 성분을 포함하고,

단, 상기 섬유는 유기 중합체, 모든 유기 공중합체 및 유기실록산-유기 공중합체를 포함하지 않는다. 상기 물품을 형성하는 방법은, 상기 조성물로부터 섬유를 형성하는 단계를 포함한다. 섬유를 형성하기 위해 사용되는 조성물은 식(I)을 갖는 유기폴리실록산을 포함하며, 단, 상기 조성물은 유기 중합체, 모든 공중합체, 및 유기실록산-유기 공중합체를 포함하지 않는다. 상기 물품은 우수한 소수성과 최대 내화성을 나타낸다.

Description

본 발명은, 섬유를 포함하는 물품과, 섬유를 포함하는 물품을 형성하는 방법에 관한 것이다. 보다 구체적으로, 본 발명은, 섬유를 포함하는 물품에 관한 것으로, 상기 섬유는 중합체를 포함한다.

부직포 섬유 매트(non-woven fiber mat)는 물론 부직포 섬유 매트를 형성하는 방법은 당해 기술분야에 알려져 있다. 구체적으로, 본 발명과 주로 관련된 부직포 섬유 매트는 고분자 나노 섬유 또는 마이크로 섬유, 즉 나노미터 또는 마이크론 정도로 평균 직경을 갖는 섬유가 중합체로부터 형성된다. 이러한 부직포 섬유 매트는, 다른 적용 중에서, 여과, 의학적, 직물(textile) 및 촉매 적용에서 활발한 연구 및 개발의 주제이다.

전기방사(electrospinning)는 부직포 섬유 매트를 형성하기 위해 사용되는 하나의 방법이다. 전기방사는 용액을 실린지(syringe)에 넣고, 실린지 펌프로 용액을 실린지의 선단으로 구동한 다음 상기 선단에서 액적(droplet)을 형성함을 포함한다. 전압을 실린지에 인가하여 용액의 전기공급 제트(electrified jet)를 형성한다. 상기 제트는 접지 콜렉터(grounded collector) 상에 침착할 때까지 정전기 반발에 의해 신장되며 계속적으로 자극되어, 부직포 섬유 매트를 형성한다.

고분자 나노 섬유 또는 마이크로섬유를 포함하는 공지된 부직포 섬유 매트는 여러 유기 및 무기 고분자 물질, 예를 들어, 규소, 이산화 규소, 탄화 규소, 질화 규소, 탄소(예, 탄소 나노튜브), 산화 알루미늄, 질화 알루미늄, 산화붕산, 질화 붕산, 이산화 티타늄, 산화 아연, 및 기타 산화물 및 질화물, 나일론® 6 및 그의 유도체, 폴리알켄, 폴리스티렌, 폴리설폰, 및 폴리우레탄으로부터 형성되었다. 섬유는 또한 폴리에틸렌 및 합성 친수성 고분자, 예를 들어 폴리에틸렌 산화물 이외에도 단백질, 다당류, 콜라주(collage), 파이브리노겐(fibrinogen), 실크, 및 히알루론산으로부터 형성되었다.

부직포 섬유 매트의 습윤 거동은 여러 상업적 적용에 중요하며 또한 부직포 섬유 매트의 표면 에너지 또는 화학 및 나노 스케일 표면 조도(roughness)에 따라 달라진다. 특히 부직포 섬유 매트에 우수한 소수성을 부여하여 방수 및 자기 세정 용도에 적합한 부직포 섬유 매트를 만들려고 하는 일반적인 욕구가 있다. 특정한 공중합체로부터 형성된 고분자 섬유를 포함하는 부직포 섬유 매트가 우수한 소수성을 나타내는 것으로 밝혀진 경우, 이러한 공중합체는 유기 중합체를 포함하며, 이는 많은 적용에서 불충분한 내화성을 나타낸다. 따라서 많은 적용 예를 들어 직물 적용에서 이러한 부직포 섬유 매트의 내화성을 증가시키려는 일반적인 욕구가 있다.

전술한 견지에서, 다른 물리적 특성 중에서, 아직 달성되지 않은 정도로 물품의 내화성을 증가시키면서 우수한 소수성을 달성하려는 욕구를 기본으로 하는 섬유를 포함하는 물품을 형성할 기회가 남아있다. 여기에는 또한 이러한 물품을 형성하는 방법을 개발할 기회가 남아있다.

본 발명은 섬유를 포함하는 물품과 상기 물품을 형성하는 방법을 제공한다. 상기 섬유는,

(i) 식 을 갖는 유기폴리실록산(여기서, 각각의 R은 무기 그룹, 유기 그룹, 및 그의 조합으로 이루어진 그룹으로부터 선택되며, w는 0 내지 약 0.95이며, x는 0 내지 약 0.95이며, y는 0 내지 1이며, z는 0 내지 약 0.9이며 또한 w+x+y+z=1이다)과,

(ii) 식(I)을 갖는 유기폴리실록산의 경화 생성물과,

(i)과 (ii)의 조합으로

이루어진 그룹으로부터 선택된 유기폴리실록산을 포함하고, 단 상기 섬유는 유기 중합체, 모든 유기 공중합체 및 유기실록산-유기 공중합체를 포함하지 않는다. 상기 물품을 형성하는 방법은 조성물로부터 섬유를 형성하는 단계를 포함한다. 섬유를 형성하기 위해 사용되는 조성물은 유기폴리실록산(I)을 포함하고, 단 상기 조성물은 유기 중합체, 모든 유기 공중합체, 및 유기실록산-유기 공중합체를 포함하지 않는다.

유기폴리실록산(I), (I)의 경화 생성물, 또는 그의 조합을 포함하는 섬유를 포함하는 물품은 아직 달성되지 않았을 정도로 최대의 내화성과 우수한 소수성을 나타내고, 이에 따라, 다른 적용에서 방수성 직물에 이상적인 물품을 제조한다.

본 발명은 섬유를 포함하는 물품과 상기 물품을 형성하는 방법을 제공하는 효과를 갖는다.

본 발명의 다른 이점들은 첨부한 도면과 관련하여 검토하였을 때 다음 상세한 설명을 참조하여 더욱 잘 이해되기 때문에 용이하게 인식될 것이다.

도 1은, 전기방사 공정의 개략도.

도 2는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되고, 상기 조성물은 1000×의 배율에서 37 중량% 고형물 함량을 갖는다.

도 3은, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 45 중량% 고형물 함량을 갖는다.

도 4는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 52 중량% 고형물 함량을 갖는다.

도 5는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 64 중량% 고형물 함량을 갖는다.

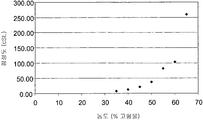

도 6은, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물의 점도와 중량% 고형물 함량 사이의 상관관계를 나타내는 그래프이다.

도 7은, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 프로필기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 2000X의 배율에서 70 중량% 고형물 함량을 갖는다.

도 8은, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 프로필기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로, 상기 조성물은 20,000X의 배율에서 70 중량% 고형물 함량을 갖는 조성물로부터 형성된 섬유의 주사 전자 현미경 이미지이다.

도 9는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 프로필기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 60 중량% 고형물 함량을 갖는다.

도 10은, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 선형 유기유기폴리실록산인 추가 유기폴리실록산 및 트리메틸-캐프된 MQ 수지인 유기폴리실록산의 중량당 4:1 혼합물을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 50 중량% 고형물 함량을 갖는다.

도 1은, 전기방사 공정의 개략도.

도 2는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되고, 상기 조성물은 1000×의 배율에서 37 중량% 고형물 함량을 갖는다.

도 3은, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 45 중량% 고형물 함량을 갖는다.

도 4는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 52 중량% 고형물 함량을 갖는다.

도 5는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 64 중량% 고형물 함량을 갖는다.

도 6은, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물의 점도와 중량% 고형물 함량 사이의 상관관계를 나타내는 그래프이다.

도 7은, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 프로필기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 2000X의 배율에서 70 중량% 고형물 함량을 갖는다.

도 8은, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 프로필기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로, 상기 조성물은 20,000X의 배율에서 70 중량% 고형물 함량을 갖는 조성물로부터 형성된 섬유의 주사 전자 현미경 이미지이다.

도 9는, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 일반식 RSiO3 /2 (여기서, R은 페닐기, 프로필기, 및 이의 조합으로부터 선택됨)로 표시되는 단위를 갖는 유기폴리실록산을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 60 중량% 고형물 함량을 갖는다.

도 10은, 섬유를 포함하는 물품의 주사 전자 현미경 이미지로서, 여기서, 상기 섬유는, 1) 트리클로로메탄/디메틸포름아미드의 (중량 기준) 9:1 혼합물 및 2) 선형 유기유기폴리실록산인 추가 유기폴리실록산 및 트리메틸-캐프된 MQ 수지인 유기폴리실록산의 중량당 4:1 혼합물을 포함하는 조성물로부터 형성되며, 상기 조성물은 1000×의 배율에서 50 중량% 고형물 함량을 갖는다.

본 발명은, 섬유(14)를 포함하는 물품(10) 및 물품(10)을 형성하는 방법을 제공한다. 물품(10)은 섬유(14)만을 포함할 수 있거나 또는 섬유(14) 및 다른 요소를 택일적으로 포함할 수 있다. 예를 들어, 섬유(14)는 제직 또는 부직포화 되어 물품(10) 자체가 제직 매트 또는 부직 매트가 될 수 있다. 일 실시예에서, 도 2-5, 7, 9 및 10에 도시된 바와 같이, 섬유(14) 및 물품(10)은 부직물이며 또한 물품(10)은 부직 매트로 더욱 정의된다. 또 일 실시예(미도시)에서, 섬유(14) 및 물품(10)은 부직물이며 또한 물품(10)은 웹(web)으로 더욱 정의된다. 또는, 물품(10)은 멤브레인(미도시)일 수 있다. 섬유(14)는 또한 균일 또는 불균일할 수 있으며 또한 특정한 표면 조도를 가질 수 있다. 일 실시예에서, 물품(10)은 기재(미도시) 상의 코팅이다. 또는, 물품(10)은 기재(미도시) 상에 배치된 섬유 매트이다. 또한, 물품(10)은 직물, 통기성 직물, 필터, 또는 이의 조합일 수 있다. 추가로, 물품(10)은 여러 산업, 예를 들어, 촉매작용, 필터, 태양전지, 전기 부품, 및 항균 적용에서 사용할 수 있다. 물품(10)에 대한 또 하나의 잠재적 적용은 오일-물 분리용으로 또는 혈관 대체 등의 생체의학에서 사용되는 초소수성 다공 막(superhydrophobic porous membrane)으로 사용할 수 있으며, 또한 화상 밴드에 사용하여 비점착 통기성을 제공할 수 있다.

섬유(14)는 유기폴리실록산 성분을 포함한다. 유기폴리실록산 성분은, 식 을 갖는 유기폴리실록산(여기서, 각각의 R은 무기 그룹, 유기 그룹, 및 그의 조합으로 이루어진 그룹으로부터 선택되며, w는 0 내지 약 0.95이며, x는 0 내지 약 0.95이며, y는 0 내지 1이며, z는 0 내지 약 0.9이며 또한 w+x+y+z=1이다)과,

(ii) 상기 (i)의 경화 생성물과,

(i)과 (ii)의 조합으로부터 선택된다.

상기 식(I)에서, 아래 첨자 w, x, y 및 z는 몰 분획이다. 아래 첨자 w는 0 내지 약 0.8, 또는 0 내지 약 0.2의 값을 택일적으로 가지며; 아래 첨자 x는 0 내지 약 0.8, 또는 0 내지 약 0.5의 값을 택일적으로 가지며; 아래 첨자 y는 약 0.3 내지 1, 또는 약 0.5 내지 1의 값을 택일적으로 가지며; 아래 첨자 z는 0 내지 약 0.5, 또는 0 내지 약 0.1의 값을 택일적으로 가진다. 당해 분야에 알려진 바와 같이, M 단위는 일반식 R3SiO1 /2로 표시되며, D 단위는 일반식 R2SiO2 /2로 표시되며, T 단위는 일반식 R1SiO3 /2로 표시되며, 또는 Q 단위는 일반식 SiO4 /2로 표시된다. 따라서 상기 일반식(I)은 M, D, T, 및/또는 Q 및 이러한 단위의 조합을 함유할 수 있는 유기폴리실록산을 나타내는 것으로 인식될 것이다.

일 실시예에서, y + z는 상기 식(I)에서 약 0.1 내지 1이다. 따라서 이 실시예에서는 Q 및/또는 T 단위가 존재함이 분명해지므로, 유기폴리실록산이 수지상 성분 (즉, M 단위에 의해 캐핑된 골격을 갖는 D 단위를 주로 포함하는 순수한 선형 유기폴리실록산에 대비되는 분지형 유기폴리실록산)이다. 특히, Q 및/또는 T 단위는, 대부분의 경우에, 이 실시예의 유기폴리실록산으로부터 형성된 섬유(14)에 단독으로 섬유(14)가 시간 경과시 그의 구조를 유지하는 충분한 물리적 특성을 제공하는 양으로 존재한다. 섬유(14)가 이 실시예의 유기폴리실록산 단독으로부터 형성될 수 있지만, 섬유(14)가 이하에 상세하게 기술하는 바와 같이 추가 유기폴리실록산을 포함하는 추가 성분으로부터 형성될 수 있다. 일 실시예에서, 유기폴리실록산은 단위 T만을 포함하며, 이 경우에 상기 식(I)에서 y=1이다. 또 일 실시예에서, 유기폴리실록산은 M 및 Q만을 포함하며, 이 경우에 w 및 z는 둘 다 0 이상이다. 물론, 유기폴리실록산은 M, D, T 및 Q 단위의 조합을 포함할 수 있는 것으로 인식되어야 한다.

또 다른 실시예에서, y + z는 약 0.1 미만이며, w 및 x는 각각 독립적으로 0 이상이다. 따라서 이 실시예에서는 유기폴리실록산이 T 및/또는 Q 단위가 아니며 (이 경우에 유기폴리실록산은 선형 MD 중합체를 갖는다), 또는 이러한 단위를 매우 소량으로 갖는다. 이 실시예에서, 유기폴리실록산은 적어도 약 50,000g/mol, 더욱 전형적으로 적어도 100,000 g/mol, 가장 전형적으로 적어도 300,000 g/mol의 수평균분자량(Mn)을 가지며, 이때 본 실시예의 유기폴리실록산으로부터 형성된 섬유(14)가 단독으로 시간경과에 따라 그의 구조를 유지할 수 있는 충분한 물리적 특성을 본 실시예의 유기폴리실록산에 제공한다. 본 실시예에서 w 및 x의 값에 관하여, w는 0.003 미만 또는 그와 동일하며, 더욱 전형적으로 0.002 미만 또는 그와 동일하며, 가장 전형적으로 0.001 미만 또는 그와 동일하며, 또한 x는 전형적으로 적어도 0.997, 더욱 전형적으로 적어도 0.998, 가장 전형적으로 적어도 0.999이다. 다시, 섬유(14)가 본 실시예의 유기폴리실록산 단독으로부터 형성될 수 있지만, 섬유(14)는 하기 상세히 설명하는 바와 같은 추가 유기폴리실록산을 포함한, 추가 성분으로부터 형성할 수 있다.

상기 일반식(I)에서, R은 산소-함유 그룹, 산소를 함유하지 않는 유기 그룹, 및 그의 조합으로 이루어진 그룹으로부터 선택할 수 있다. 예를 들어, R은 선형 또는 분지형 C1 내지 C10 하이드로카빌기로부터 선택된 치환기를 포함할 수 있다. 또는, R은 선형 또는 분지형 치환된 C1 내지 C10 하이드로카빌기로부터 선택된 치환기를 포함할 수 있다. R로 표시되는 치환기는 하나 이상의 서로 동일하거나 서로 상이한 치환기를 함유할 수 있으며, 단 상기 치환기는 섬유의 형성을 방지하지 않는다. 치환기의 예는, 제한되지 않지만, -F, -Cl, -Br, -I, -OH, -OR2, -OCH2CH2OR3, -CO2R3, -OC(=O)R2, -C(=O)NR3 2 (여기서, R2는 C1 내지 C8 하이드로카빌이며 또한 R3는 R2 또는 -H이다). 또는, R은 방향족 그룹으로 이루어진 그룹으로부터 선택된 치환기를 포함할 수 있다. 물론, R은 R에 대해 적합한 것으로 언급된 상기 치환기의 특정한 조합을 포함할 수 있는 것으로 인식된다. 예를 들어, R은 제한되지 않지만 1 내지 5 (C1-C5) 탄소 원자의 체인을 포함하는 선형 및 분지형 하이드로카빌기(예를 들어 메틸, 에틸, 프로필, 부틸, 이소프로필, 펜틸, 이소부틸, sec-부틸 그룹 등), 탄소 및 불소 원자를 함유하는 선형 및 분지형 C1 내지 C5 하이드로카빌기, 페닐, 나프틸 및 융합 고리 시스템을 포함하는 방향족 그룹, C1 내지 C5 에테르, C1 내지 C5 유기할로겐, C1 내지 C5 유기아민, C1 내지 C5 유기알코올, C1 내지 C5 유기케톤, C1 내지 C5 유기알데히드, C1 내지 C5 유기카르복실산, 및 C1 내지 C5 유기에스테르를 포함할 수 있다. 더욱 전형적으로, R은 제한되지 않지만, 1 내지 3 (C1 ~ C3) 탄소 원자의 체인을 포함하는 선형 및 분지형 하이드로카빌기 (예를 들어, 메틸, 에틸, 프로필, 부틸 및 이소프로필 그룹), 탄소 및 불소 원자를 함유하는 선형 및 분지형 C1 내지 C3 하이드로카빌기, 페닐, C1 내지 C3 유기할로겐, C1 내지 C3 유기 아민, C1 내지 C3 유기알코올, C1 내지 C3 유기케톤 및 C1 내지 C3 유기에스테르를 포함할 수 있다. 일 실시예에서, R은 방향족 그룹 및 C1 내지 C3 하이드로카빌기로 이루어진 그룹으로부터 독립적으로 선택되며, 단, 방향족 그룹 및 C1 내지 C5 하이드로카빌기는 모두 유기폴리실록산 성분 중에 존재한다. 그 외에, 일반식(I)을 갖는 유기폴리실록산에서 적어도 하나의 R은 일반식(I)을 갖는 유기폴리실록산의 경화 생성물을 형성하기 위해 촉매의 존재 또는 부재하에 반응할 수 있는 가교결합성 작용 그룹일 수 있다. 이러한 가교결합성 작용 그룹의 예는, 제한되지 않지만, 실리콘-결합 수소, 알케닐, 알키닐, -OH, 가수분해성 그룹, 알케닐 에테르, 아크릴옥시알킬, 치환 아크릴오일옥시알킬, 및 에폭시-치환 유기그룹을 포함할 수 있다. 가교결합성 그룹은 경화 생성물을 형성할 수 있지만, 가교결합성 작용 그룹은 섬유(14)에서 미반응으로 잔류할 수 있으며 또한 나중에 추가 반응을 위해 이용할 수 있는 것으로 인식되어야 한다. 또는, 섬유(14)가 상기 일반식(I)을 갖는 유기폴리실록산의 경화생성물을 포함하는 경우, 경화 생성물 중의 적어도 하나의 R은 가교결합 반응의 생성물을 나타낼 수 있으며, 이 경우에 R은 또 다른 유기폴리실록산에 추가하여 가교결합 그룹을 나타낼 수 있다.

본 발명의 목적을 위해 적합한 일반식(I)로 표시되는 유기폴리실록산의 한 가지 예는, RSiO3 /2 (여기서, R은 페닐기, 메틸기, 및 이의 조합으로 이루어진 그룹으로부터 선택된다)로 표시되는 단위를 갖는다. 본 발명의 목적을 위해 적합한 일반식(I)로 표시되는 유기폴리실록산의 한 예는 RSiO3 /2 (여기서, R은 페닐기, 프로필 그룹, 및 이의 조합으로 이루어진 그룹으로부터 선택된다)로 표시되는 단위를 갖는다. 본 발명의 목적을 위해 적합한 일반식(I)로 표시되는 유기폴리실록산의 한 예는 트리메틸-캐핑된 MQ 수지이다. 일반식(I)을 갖는 유기폴리실록산의 특정한 예는 제한되지 않지만 다음 식을 갖는다:

, , , , , (여기서, M은 메틸이며, Vi는 비닐이며 또한 괄호 밖의 수치 아래 첨자는 몰 분획을 나타낸다). 또한 전술한 식에서, 단위의 순서는 명시되지 않는다. 본 발명의 목적을 위해 적합한 일반식(I)으로 표시되는 유기폴리실록산의 경화 생성물의 한 가지 예는, 트리메틸 캐핑된 MQ 수지 및 Si-H 작용성 선형 유기폴리실록산의 경화생성물이다. 여기에 기술된 유기폴리실록산 성분을 제조하는 방법은 당해 분야에 알려져 있다.

유기폴리실록산 성분의 정형화된 인자 외에도, 유기폴리실록산 성분은 전형적으로 섬유(14)가 형성되는 온도인 60℃ 이내의 온도에서 고형 또는 반고형 상태이다. 더욱 전형적으로, 유기폴리실록산 성분은 주위 온도인 60℃ 이내에서 고체 또는 반고체 상태이다. 가장 전형적으로, 유기폴리실록산 성분은 섬유(14)가 형성되는 온도 부근에서 고체 또는 반고체 상태이다. 추가로, 유기폴리실록산 성분은 전형적으로 적어도 25℃, 더욱 전형적으로 약 30℃ 내지 약 50℃, 가장 전형적으로 약 50℃ 내지 약 300℃의 유리 전이 온도(Tg)를 갖는다. 유기폴리실록산 성분의 원하는 물리적 상태를 달성하기 위하여, 유기폴리실록산 성분은 전형적으로 적어도 약 300g/mol, 더욱 전형적으로 약 1,000 내지 약 2,000,000 g/mol, 가장 전형적으로 약 2,000 g/mol 내지 약 2,000,000g/mol의 수 평균 분자량(Mn)을 가진다. 물론, y + z가 약 0.1 미만인 실시예에서, 유기폴리실록산 성분은 원하는 물리적 상태를 달성하기 위하여 상술한 바와 같은 더 높은 Mn값을 필요로 할 수 있는 것으로 인식될 것이다.

섬유(14)는 식(I)을 갖는 유기폴리실록산의 혼합물을 포함할 수 있다. 일 실시예에서, 유기폴리실록산의 혼합물은 상기 기술한 식(I)을 갖는 유기폴리실록산을 포함한다. 또 다른 실시예에서, 상기 혼합물은 식 (여기서, R1은 무기 그룹, 유기 그룹 및 이의 조합으로 이루어진 그룹으로부터 선택되며, w' 및 x'는 독립적으로 0 이상이며, 또한 w' + x' = 1이다)을 더욱 만족시키는 유기폴리실록산을 포함할 수 있다. 실제, 식(II)을 갖는 본 실시예의 유기폴리실록산은 선형 유기폴리실록산이며, 이는 상술한 선형 MD 중합체와 동일할 수 있다. 그러나 식(II)에서, w'는 전형적으로 약 0.003 내지 약 0.5, 더욱 전형적으로 약 0.003 내지 약 0.05이며 또한 x'는 전형적으로 약 0.5 내지 약 0.999, 더욱 전형적으로 약 0.95 내지 약 0.999이며, 이 경우에 선형 유기폴리실록산은 "추가" 유기폴리실록산이며 또한 상술한 선형 MD 중합체와 다르다 (이는 특정한 다른 유기폴리실록산 없이 단독으로 섬유(14) 내에 포함될 수 있다). 또는, 식(II)으로 표시되는 추가 선형 유기폴리실록산은 약 350 g/mol 내지 약 5,000 g/mol, 더욱 전형적으로 약 5,000 내지 약 50,000 g/mol의 분자량을 갖는 것을 특징으로 할 수 있다. R1은 상기 식(I)을 갖는 유기폴리실록산에서 R과 동일 또는 상이할 수 있다. 상기 식(I)으로 표시되는 유기폴리실록산이 선형 MD 중합체인 경우에도 식(II)을 갖는 추가 유기폴리실록산이 존재할 수 있으며, 이때 상기 유기폴리실록산은 분자량 Mn 또는 w' 및 x' 값으로 구별할 수 있다.

일 실시예에서, 섬유(14)는 수지상 성분인 식(I)을 갖는 선형 유기폴리실록산 및 식(II)을 갖는 선형 유기폴리실록산을 포함한다. 일 실시예는 트리메틸-캐핑된 MQ 수지 및 선형 유기폴리실록산의 중량당 4:1 혼합물이며, 여기서, 상기 MQ수지 및 선형 유기폴리실록산은 가교결합되지 않은 상태로 잔류한다. 식(I)을 갖는 수지상 성분과 식(II)을 갖는 선형 유기폴리실록산의 혼합물은 특히 놓은 항복 응력을 포함하는 우수한 기계적 특성을 갖지만 동시에 현저하게 낮은 탄성 모듈러스를 갖는 물품(10)을 생성하며, 따라서 최소 취약성 및 최대 탄성을 갖는 물품(10) (특히 섬유(14)를 포함하는 부직포 매트)를 생성한다. 물론, 섬유(14)는 또한 단지 M 및 D 단위, 단지 M 및 T 단위, 단지 M, D 및 T 단위, 단지 M 및 Q 단위, 단지 M, D 및 Q 단위, 또는 단지 M, D, T 및 Q 단위를 포함하는, 별개의 유기폴리실록산의 조합을 포함할 수 있다.

유기폴리실록산 성분 및 특정한 추가 유기폴리실록산(들)을 포함하는 모든 유기폴리실록산은 전형적으로 물품(10)에서 섬유(14)의 총 중량을 기준으로 적어도 95 중량%, 더욱 전형적으로 약 97 내지 약 100 중량%의 양으로 섬유(14) 중에 존재한다. 일 실시예에서, 섬유(14)는 필수적으로 유기폴리실록산으로 이루어진다. 전형적으로, 유기폴리실록산 성분 (즉 식(I)을 갖는 유기폴리실록산 및/또는 그의 경화 생성물)은 물품(10)에서 섬유(14)의 총 중량을 기준으로 적어도 1 중량%의 양으로 섬유(14) 중에 존재한다.

본 발명은 섬유(14)가 유기 중합체, 모든 유기 공중합체 및 유기폴리실록산 유기 공중합체를 함유하지 않는 예외가 있다. 여기서, 사용되는 유기 중합체는 탄소-탄소 결합으로만 이루어진 골격을 갖는 중합체이다. 용어가 여기서, 사용되는 바와 같은 중합체의 "골격"은 상기 체인에 포한되는 원자 및 중합의 결과로서 생성되는 체인을 의미한다. 따라서 유기 호모중합체는 물론 모든 유기 중합체는 본 발명의 섬유(14)로부터 특히 제외된다. 추가적으로, 유기폴리실록산-유기 공중합체, 즉 중합체의 골격에 탄소 원자와 실록산 결합을 갖는 것들은 본 발명의 섬유(14)로부터 제외된다. 그러나 섬유(14)는 탄소-탄소 결합이 섬유(14)에 함유된 중합체의 골격으로부터 없는 한 그 안에 함유된 중합체들 사이에 (예를 들어 R이 가교결합 반응의 생성물을 나타내며 또한 적어도 하나의 추가 유기폴리실록산 체인을 혼입하는 경우 유기폴리실록산 중합체 체인들 사이에) 가교결합에서 탄소-탄소 결합을 포함할 수 있다. 중합체들 사이의 가교결합에서 탄소-탄소 결합의 존재는 허용 가능한데, 그 이유는 가교결합에서 이러한 결합의 존재가 낮은 유기 함량 및 더욱 구체적으로 섬유(14)에서 C-H 함량으로 인하여 섬유(14)의 내화성에 미약한 영향을 미치기 때문이다.

유기폴리실록산 성분 및 추가 유기폴리실록산(들)에 추가하여, 섬유(14)는 상술한 유기폴리실록산 성분 및 추가 유기폴리실록산 이외의 추가 성분 및/또는 중합체 성분을 추가로 포함할 수 있으며, 단 상기 섬유(14)는 유기 중합체, 모든 유기 공중합체 및 유기폴리실록산-유기 공중합체를 포함하지 않는다. 추가적은 성분은, 섬유(14)에 존재하는 경우, 물품(10)에서 섬유(14)의 총 중량을 기준으로 약 0.001 내지 약 5.0 중량%의 양으로 존재할 수 있다. 상기 조건들이 유기 중합체, 모든 유기 공중합체 및 유기폴리실록산-유기 공중합체의 부재에 관하여 만족시킨다면, 섬유(14)에 포함될 수 있는 구체적인 추가 성분에 대한 제한이 없지만, 섬유(14)에 포함될 수 있는 추가 성분의 한 예는 전도성 향상 추가성분이다. 전도성 향상 추가성분이 우수한 섬유 형성에 기여할 수 있으며 또한 특히 섬유가 (하기에 추가로 상세히 설명되는 바와 같은) 전기 방사 단계를 통하여 형성되는 경우 섬유(14)의 직경을 더욱 최소화 할 수 있다. 전형적으로, 전도성 향상 첨가제는 일반적으로 아민, 유기 염 및 무기 염, 및 이의 혼합물로 이루어진 그룹으로부터 선택된다. 대표적인 전도성 향상 첨가제는 아민, 4차 암모늄 염, 4차 인산염, 삼성분 설포늄염, 및 무기염과 유기 크립탠드(cryptand)의 혼합물을 포함한다. 더욱 전형적인 전도성 향상 첨가제는 4차 암모늄 기본 유기염을 포함하며, 이의 예는 제한되지는 않지만 염화 테트라부틸암모늄, 브롬화 테트라부틸암모늄, 요오드화 테트라부틸암모늄, 염화 페닐트리메틸암모늄, 염화 페닐트리에틸암모늄, 브롬화 페닐트리메틸암모늄, 요오드화 페닐트리메틸암모늄, 염화 도데실트리메틸암모늄, 브롬화 도데실트리메틸암모늄, 요오드화 도데실트리메틸암모늄, 염화 테트라데실트리메틸암모늄, 브롬화 테트라데실트리메틸암모늄, 요오드화 테트라데실트리메틸암모늄, 염화 헥사데실트리메틸암모늄, 브롬화 헥사데실트리메틸암모늄, 및 요오드화 헥사데실트리메틸암모늄을 포함한다. 첨가성분은, 섬유(14)에 존재하는 경우, 물품(10)에서 섬유(14)의 총 중량을 기준으로 약 0.0001 내지 약 25 중량%, 전형적으로 약 0.001 내지 약 10 중량%, 더욱 전형적으로 약 0.01 내지 약 1중량%의 양으로 존재할 수 있다.

섬유(14)는 특정한 크기 및 형태를 가질 수 있다. 본 발명에 따르는 섬유(14)의 주사 전자 현미경 이미지는 도 2-5 및 7-10에 나타낸다. 전형적으로, 섬유(14)는 약 0.01 마이크론(㎛) 내지 약 100㎛, 더욱 전형적으로 약 0.1㎛ 내지 약 10㎛, 및 가장 전형적으로 약 0.2㎛ 내지 약 5㎛의 평균 직경을 갖는다. 이러한 섬유(14)는 흔히 "미세 섬유"로 언급되며, 이는 마이크론 크기 직경을 갖는 섬유(14) (즉 적어도 1 마이크론의 직경을 갖는 섬유) 및 나노미터-크기 직경을 갖는 섬유(14) (즉 1 마이크론 미만의 직경을 갖는 섬유)를 포함한다. 섬유(14)는 일반적으로 리본형, 타원 또는 원형 단면 프로파일을 가질 수 있다. 예를 들어, 도 8은 거의 원형 단면 프로파일을 갖는 섬유(14)를 나타낸다. 도 2-4에서 섬유(14)의 일부 "비딩"(beading)은 도 3의 16에서 관찰될 수 있으며, 이는 대부분의 적용 분야에서 허용가능하다. 비딩 16의 존재, 섬유(14)의 단면형태 (원형에서 리본형으로 다양함), 및 섬유 직경은 이후에 더욱 상세하게 기술되는 섬유(14)를 형성하는 방법의 조건의 관수이다. 전형적으로, 섬유(14)는 비딩 16이 거의 없으며, 이는 이후에 더욱 상세하게 기술되는 바와 같이 그로부터 형성된 물품(10)의 최소화 소수성을 생성할 수 있다.

섬유(14)는 도 4, 7 및 9에서 18로 나타낸 바와 같이 섬유들이 오버래핑 하는 지역에서 함께 융합할 수 있으며, 또는 섬유(14)가 물품(10)에서 서로 단순히 놓이도록 물리적으로 별개일 수 있다. 섬유(14)는, 결합되는 경우, 0.01 내지 1000㎛의 구공 크기를 갖는 부직포 매트를 형성할 수 있는 것으로 여겨진다. 여러 실시예에서, 구공 크기는 약 0.1 내지 1000㎛, 전형적으로 약 1.0 내지 약 500㎛, 더욱 전형적으로 약 2.0 내지 약 100㎛, 가장 전형적으로 약 2.0 내지 약 50㎛일 수 있다. 구공 크기는 균일 또는 불균일할 수 있는 것으로 인식되어야 한다. 즉 부직포 매트는 각각의 도메인에서 또는 도메인 사이에 상이한 구공 크기를 갖는 상이한 도메인을 포함할 수 있다.

섬유(14)를 포함하는 물품(10)은 하나 이상의 섬유(14)의 층의 두께를 가질 수 있다. 따라서 물품(10)은 적어도 0.01㎛의 두께를 가질 수 있다. 더욱 전형적으로, 물품(10)은 약 1㎛ 내지 약 100㎛, 더욱 전형적으로 약 25㎛ 내지 약 100㎛의 두께를 갖는다.

섬유(14)를 포함하는 물품(10)은 전형적으로 우수한 수소성 및 우수한 내화성은 물론 우수한 유동학 특성을 나타낸다. 예를 들어, 물품(10), 특히 섬유(14)를 포함하는 부직포 매트는 적어도 약 130도, 전형적으로 약 130 내지 약 175도, 및 더욱 전형적으로 약 140 내지 약 160도의 물 접촉각을 나타낼 수 있다. 적어도 약 150도의 물 접촉각을 나타내는 섬유(14)를 포함하는 물품(10)은 통상 "초소수성"(superhydrophobic)으로 명명된다. 초수소성 물질은 액체 흐름 드래그-감소 또는 "자기-세정" 물품(10)으로서 유용하다. 여러 실시예에서, 물품(10)은 140 내지 180도 및 145 내지 160도의 물 접촉각을 나타낸다. 부직포 매트 내의 소정의 좁은 직경 섬유(14)는 나노- 또는 마이크로-크기 표면 조도의 효과를 생기게 할 수 있으며, 이는 저 표면에너지 섬유 성분 물질에 대하여 표면의 소수성을 실질적으로 증가시킨다. 실리콘 원자에 대한 유기 그룹의 낮은 비를 함유하는 폴리유기실록산은 19 내지 25 (ergs/㎠) 범위의 에너지를 갖는 저 표면 에너지 물질인 것으로 여겨진다. 본 발명의 명세서에서, 물품(10)은 섬유(14)에서 유기 중합체, 모든 유기 공중합체 및 유기실록산-유기 공중합체의 부재로 인하여 최소 표면 에너지를 갖는다. 본 발명의 물품(10)은 15도 이상의 물 접촉각 히스테리시스(hysterisis)를 나타낼 수 있다. 여러 실시예에서, 물품(10)은 0 내지 15, 5 내지 10, 8 내지 13, 및 6 내지 12의 물 접촉각 히스테리시스를 나타낼 수 있다. 물품(10)은 또한 물 접촉각 및/또는 물 접촉각 히스테리시스의 등방성 또는 비등방성 성질을 나타낼 수 있다.

섬유(14)의 내화성, 특히 섬유(14)를 포함하는 부직포 매트의 내화성은 알루미늄 호일 기재 상에 증착된 부직포 매트의 견본에 대한 UL-94V-0 수직 연소 시험을 사용하여 시험한다. 이 시험에서, 부직포 매트의 조각은 약 10초 동안 불꽃 위에 놓는다. 다음에 불꽃을 10초 동안 제거하고, 10초 동안 다시 적용시킨다. 샘플은 이 과정 중에 불이 번지는 뜨거운 뚝뚝 떨어짐, 후염성(afterflame) 및 잔광(afterglow)의 존재, 및 샘플의 높이를 따라 연소거리에 대해 관찰한다. 본 발명에 따라 섬유(14)를 포함하는 부직포 매트의 경우, 완전한 섬유(14)는 전형적으로 연소하는 것의 아래에서 관찰된다. 부직포 매트의 불완전 연소는 내화 물질의 대표적 거동인 자기-급냉(self-quenching)의 증거이며, 또한 우수한 내화성으로 간주된다. 많은 환경에서, 부직포 매트는 UL 94 V-0 분류를 달성할 수 있다. 우수한 내화성은 섬유(14)에서 실리콘 원자에 대한 유기 그룹의 낮은 비율에 기인할 수 있다. 실리콘 원자에 대한 유기 그룹의 낮은 비율은 섬유(14)에서 유기 중합체, 모든 유기 공중합체 및 유기실록산-유기 공중합체의 존재에 기인할 수 있다.

섬유(14)를 포함하는 물품(10)은 당해 분야에 알려진 방법에 의해 형성할 수 있다. 특정한 경우에 상기 방법은 조성물로부터 섬유(14)를 형성하는 단계를 포함한다. 상기 조성물은 상술한 바와 같은 식(I)을 갖는 유기폴리실록산은 물론 식(I)을 갖는 추가 유기폴리실록산을 포함하는 임의의 추가 유기폴리실록산, 및 다른 임의의 첨가제를 포함하는 성분을 포함할 수 있다. 유기폴리실록산 성분이 식(I)을 갖는 유기폴리실록산의 경화 생성물을 포함하는 경우, 섬유(14)를 형성하기 위해 사용되는 조성물에서 식(I)을 갖는 유기폴리실록산은 가교결합성 작용 그룹을 가질 수 있다. 가교결합성 작용 그룹은 공지된 가교결합 메카니즘을 통하여 작용하여 유기폴리실록산 성분 내에서 개개 중합체를 가교 결합시키거나, 또는 조성물 내에 존재하는 다른 중합체 예를 들어 식(II)을 갖는 추가 유기폴리실록산과 유기폴리실록산 성분 내에 개개 중합체를 가교 결합시킬 수 있다. 예를 들어, 가교결합은 섬유(14)를 형성하기 위해 사용되는 조성물 내에 아미노 작용성 실란의 첨가를 통하여 수행할 수 있다. 또는, 식(I)에서 적어도 하나의 R은 예를 들어, 비닐 작용성을 포함할 수 있거나 또는 수소일 수 있으며, 이때 가교결합은 반응 메카니즘에 따라 비닐 작용성 또는 수소원자의 반응를 통하여 각각 수행된다. 식(I)을 갖는 유기폴리실록산에서 택일적으로 또는 가교결합성 작용기에 추가하여, 추가 폴리유기실록산은 식(I)을 갖는 유기폴리실록산과 가교결합을 가능하게 하는 가교결합성 작용 그룹을 가질 수 있다. 유기폴리실록산 성분이 식(I)을 갖는 유기폴리실록산의 경화 생성물을 포함하는 경우, 식(I)을 갖는 유기폴리실록산은 섬유(14)의 형성 도중 또는 이후에 형성될 수 있다.

일 실시예에서, 섬유(14)를 형성하기 위해 사용되는 조성물은 식(I)을 갖는 유기폴리실록산 {또는 식(I)을 갖는 유기폴리실록산의 결합물}은 물론 특정한 추가 유기폴리실록산(들) 및/또는 첨가제 또는 다른 중합체 조성물 (단, 물론 상기 조성물은 유기 중합체, 모든 유기 공중합체 및 유기실록산-유기 공중합체를 함유하지 않음)을 포함할 수 있을 뿐이다. 본 실시예에서, 상기 조성물은 용융시켜 섬유(14) 형태로 형성할 수 있는 액체 상태로 상기 조성물을 만들 수 있으며, 이 경우에 섬유(14) 내의 상기 조성물은 섬유(14)의 구조를 유지시키기 위해 고체 상태로 흑색 경화한다.

또 다른 실시예에서, 섬유(14)를 형성하기 위해 사용되는 조성물은 담체 용매를 추가로 포함할 수 있으며, 이때 식(I)을 갖는 유기폴리실록산 및/또는 추가 유기폴리실록산 및 임의의 첨가제 및/또는 다른 중합체 성분은 섬유(14)의 형성 후에 섬유(14)에 잔류하는 조성물의 고체 부분을 형성한다. 이 실시예에서, 상기 조성물은 담체 용매 중에서, 유기폴리실록산 및/또는 추가 유기폴리실록산(들)은 물론 특정한 임의의 첨가제 및/또는 다른 중합체 성분의 분산액을 특징으로 할 수 있다. 담체 용매의 작용은 고체 부분을 운반하는데 불과하다. 섬유(14)의 형성 도중, 담체 용매(들)은 섬유(14)를 형성하기 위해 사용되는 조성물로부터 증발 제거되며, 따라서 조성물의 고체 부분을 이탈한다. 본 발명의 목적을 위하여 적절한 담체 용매는 균질한 분산액 또는 고체부분과의 용액 혼합물을 형성시키는 특정한 용매를 포함한다. 전형적으로, 담체 용매는 고체 부분을 분산 또는 가용화할 수 있으며 또한 약 25℃의 온도에서 약 1 내지 약 760 torr 범위의 순수 증기압을 갖는다. 전형적인 담체 용매는 또한 {섬유(14)가 형성되는 온도에서} 약 2 내지 약 100의 유전 상수를 갖는다. 적절한 담체 용매의 실시예는 에탄올, 이소프로필 알코올, 톨루엔, 클로로포름, 테트라하이드로푸란, 메탄올, 및 디메틸포름알데히드를 포함한다. 추가로, 물은 적절한 담체 용매이다. 본 발명의 목적을 위해 적합한 통상의 담체 용매 및 이들의 물리적 특성은 표 1에 나타낸다. 담체 용매의 혼합물은 고체 부분의 용해도, 증기압 및 유전 상수의 가장 유리한 조합을 생성하기 위해 사용될 수 있다.

| 담체 용매 | 분자식 | 유전 상수 | 25℃에서 증기압 (torr) |

| 톨루엔 | C7H8 | 2.5 | 22 (20℃) |

| 클로로포름 | CHCl3 | 4.8 | ∼250 |

| 테트라하이드로푸란(THF) | C4H4O | 7.5 | ∼200 |

| 메탄올 | CH3OH | 32.6 | 94 (20℃) |

| 디메틸포름아미드(DMF) | C3H7NO | 36.7 | ∼10 |

| 물 | H2O | 80.2 | ∼24 |

섬유(14)의 구조 및 물품(10)에서 섬유(14)의 상호작용에 영향을 미칠 수 있는 하나의 공정 변수는 섬유(14)를 형성하기 위해 사용되는 조성물에서 고체의 농도이다. 전형적으로, 섬유(14)를 형성하기 위해 사용되는 조성물은 조성물의 총 중량을 기준으로 약 1 내지 100 중량%, 더욱 전형적으로 약 30 내지 약 95 중량%, 가장 전형적으로 약 50 내지 약 70 중량%의 고체 함량을 갖는다. 섬유(14)를 형성하기 위해 사용되는 조성물의 고체 함량은 주로 식(I)을 갖는 유기폴리실록산에 기인할 수 있기 때문에, 식(I)을 갖는 유기폴리실록산은 전형적으로 조성물의 총량을 기준으로 약 1 내지 약 100 중량%, 더욱 전형적으로 약 30 내지 약 95 중량%, 가장 전형적으로 약 50 내지 약 70 중량%의 양으로 조성물에 존재한다. 예를 들어, 일 실시예에서, 섬유(14)를 형성하기 위해 사용되는 조성물은 식(I)을 갖는 유기폴리실록산만 포함하며, 첨가제 또는 담체 용매는 제외된다. 본 실시예에서, 식(I)을 갖는 유기폴리실록산의 농도는 효과적으로는 100%이다.

섬유(14)를 형성하기 위해 사용되는 조성물의 점도는 섬유(14)의 구조 및 물품(10)에서 섬유(14)의 상호작용에 영향을 미칠 수 있는 또 하나의 변수이다. 특히 섬유(14)를 형성하기 위해 사용되는 조성물의 점도는 섬유(14)에서 비딩(beading)에 영향을 미칠 수 있으며, 적은 비딩이 더 적으면 상대적으로 소수성이 증가한다. 전형적으로, 본 조성물은 25℃의 일정 온도 및 5rpm의 회전 속도에서 작동하는 SC4-31 스핀들 및 열적 셀이 장착된 브루크필드 회전 디스크 점도계를 사용하여, 적어도 20 센티스토크, 더욱 전형적으로 약 30 내지 약 100 센티스토크, 가장 전형적으로 약 40 내지 약 75 센티스토크의 점도를 갖는다.

본 발명이 물품(10)을 제조하는 특별한 방법으로 제한되지 않는 것으로 인식되지만, 섬유(14)를 형성하는 단계는 섬유(14)를 형성하기 위해 조성물을 전기방사하는 단계를 포함한다. 전기방사하는 단계는 당해 분야의 공지된 방법에 의해 수행할 수 있다. 대표적인 전기방사 장치는 도 1에서 20으로 나타낸다. 당해 분야에 공지된 바와 같이, 전기방사하는 단계는 전하를 사용하여 섬유(14)를 형성하는 단계를 포함한다.

전형적으로, 섬유(14)를 형성하기 위해 사용되는 조성물은 실린지(22)에 놓여지며, 상기 조성물은 실린지 펌프로 실린지(22)의 선단(24)으로 구동되며, 또한 액적은 실린지(22)의 선단(24)에서 형성된다. 실린지(22)의 선단(24)는 상부 플레이트(40)로부터 확장한다. 펌프는 실린지(22)의 선단(24)으로 섬유(14)를 형성하기 위해 사용되는 조성물의 유동 속도를 조절할 수 있게 한다. 실린지(22)의 선단(24)을 통하여 섬유(14)를 형성하기 위해 사용되는 조성물의 유동 속도는 섬유(14)의 형성에 영향을 미칠 수 있다. 실린지(22)의 선단(24)을 통한 상기 조성물의 유동 속도는 약 0.005 ml/min 내지 약 0.5 ml/min, 전형적으로 약 0.005 ml/min 내지 약 0.1 ml/min, 더욱 전형적으로 약 0.01 ml/min 내지 약 0.1 ml/min, 가장 전형적으로 약 0.02 ml/min 내지 약 0.1 ml/min일 수 있다. 일 실시예에서, 실린지(22)의 선단(24)을 통한 조성물의 유동 속도는 약 0.05 ml/min일 수 있다.

이어서, 액적은 고전압 전계에 노출된다. 고전압 전계의 부재하에, 액적은 액적 내의 표면장력의 결과인 유사 구상 형태로 실린지(22)의 선단(24)을 나온다. 전계의 적용은 원추 내로 구형상의 왜곡을 생기게 한다. 액적 형상에서 이러한 왜곡에 대해 일반적으로 허용되는 설명은 액적 내의 표면장력이 전력에 의해 중화된다는 것이다. 본 조성물의 좁은 직경 제트(28)는 원추의 선단에서 나온다. 특정한 공정 조건하에, 본 조성물의 제트(28)는 도 1에서 30으로 도시하는 바와 같이 분출 불안정성의 현상을 수행한다. 이러한 분출 불안정성은 제트(28)의 반복되는 분기점을 생기게 하며, 그리하여 섬유(14)의 네트워크를 생성한다. 섬유(14)는 궁극적으로 콜렉터 플레이트(36) 상에서 집합된다. 본 조성물이 담체 용매를 포함하는 경우, 담체 용매는 전기 방사 공정 중에 신속하게 증발하며, 조성물의 고체부분 뒤로 이탈하여 섬유를 형성한다.

콜렉터 플레이트(36)는 전형적으로, 제한되지는 않지만, 알루미늄, 스틸, 닉켈 합금, 실리콘 워터, 나일론ⓡ 직물, 및 셀룰로오스 (예, 페이퍼) 등의 고체 전도성 물질로부터 형성된다. 콜렉터 플레이트(36)는 섬유(14)의 전기 방사 도중 섬유(14)를 통하여 전자 흐름에 대한 지열원(ground source)으로서 작용한다. 시간이 경과함에 따라 콜렉터 플레이트(36)에 형성된 섬유(14)의 수가 증가하며 또한 부직포 섬유 매트는 콜렉터 플레이트(36)상에서 형성된다. 이와는 달리, 고체 콜렉터 플레이트(36)를 사용하는 대신, 섬유(14)는 전기를 전도하는 액체의 표면에 집합될 수 있으며, 또한 이것은 유기폴리실록산 성분의 비용매이며, 따라서 독립된 부직포 매트를 달성한다. 섬유(14)를 집합하기 위해 사용될 수 있는 액체의 한가지 예는 물이다.

여러 실시예에서, 전기방사 단계는 약 10 내지 약 100 킬로볼트(KV)의 발전능력을 갖는 DC 발전기(26)로부터 전기를 공급함을 포함한다. 특히, 실린지(22)는 발전기(26)에 전기적으로 연결된다. 고전압 전장으로 액적을 노출하는 단계는 전형적으로 전압 및 전류를 실린지(22)에 인가함을 포함한다. 인가된 전압은 약 5KV 내지 약 100KV, 전형적으로 약 10KV 내지 약 40KV, 더욱 전형적으로 약 15KV 내지 약 35KV, 가장 전형적으로 약 20KV 내지 약 30KV일 수 있다. 일 실시예에서, 인가된 전압은 약 30KV일 수 있다. 인가된 전류는 약 0.01nA 내지 약 100,000nA, 전형적으로 약 10nA 내지 약 1000nA, 더욱 전형적으로 약 5nA 내지 약 500nA, 가장 바람직하게 약 75nA 내지 약 100nA일 수 있다. 일 실시예에서, 전류는 약 85nA이다.

콜렉터 플레이트(36)는 제 1 전극으로 작용할 수 있고, 또한 도 1에 도시된 바와 같이 제 2 전극으로 작용하는 상부 플레이트(40)와 결합되게 사용될 수 있다. 상부 플레이트(40) 및 콜렉터 플레이트(36)는 전형적으로 서로 약 0.001㎝ 내지 약 100㎝, 전형적으로 약 20㎝ 내지 약 75㎝, 더욱 전형적으로 약 30㎝ 내지 약 60㎝, 가장 전형적으로 약 40㎝ 내지 약 50㎝의 거리로 떨어져 있다. 일 실시예에서, 상부 플레이트(40) 및 콜렉터 플레이트(36)는 50㎝의 거리로 떨어져 있다.

상기 방법은 또한 섬유(14)를 포함하는 물품(10)을 어닐링 하는 단계를 포함할 수 있다. 이 단계는 당해 분야에 공지된 방법에 의해 완성할 수 있다. 한 가지 실시예에서, 어닐링 단계는 물품(10)에서 섬유(14)의 소수성 및 내화성을 증가시키기 위해 사용할 수 있다. 어닐링 단계는 섬유(14)를 포함하는 물품(10)을 가열함을 포함할 수 있다. 전형적으로, 어닐링 단계를 수행하기 위하여, 섬유(14)를 포함하는 물품(10)은 약 20℃의 주위 온도 이상의 온도로 가열된다. 더욱 전형적으로, 섬유(14)를 포함하는 물품(10)은 약 40℃ 내지 약 400℃, 가장 전형적으로 약 40℃ 내지 약 200℃의 온도로 가열한다. 섬유(14)를 포함하는 물품(10)의 가열은 물품(10) 내에서 섬유 접속지점의 증가된 융합, 섬유(14) 내에서 화학적 또는 물리적 결합의 생성 (일반적으로 "가교 결합"으로 불리움), 섬유중 하나 이상의 성분의 휘발화, 및/또는 섬유(14)의 표면 형태학의 변화를 생기게 할 수 있다.

섬유(14)의 성공적인 형성은 부직포 매트의 형성 및 적어도 1000×의 배율에서 전자 현미경 하에 개개 섬유(14)의 확인에 의해 실현할 수 있다. 전자 현미경 하에, 전형적인 부직포 매트는 도 2~5 및 7~10에 도시되어 있다.

다음 예는 본 발명을 예시하는 것이지, 본 발명을 제한하지 않는 것을 의미한다.

예

섬유 매트는 여러 유기폴리실록산, 예를 들어 실리콘 수지(즉, 분지형 실록산)을 포함하는 조성물로부터 형성된다. 섬유 매트는 또한 실리콘 수지(즉, 유기폴리실록산 성분)과 선형 실리콘(즉, 추가 유기폴리실록산)의 혼합물을 포함하는 조성물로부터 형성된다.

예 1:

MQ

수지를 포함하는

유기폴리실록산

성분으로부터 형성된 섬유

이 예에 사용된 유기폴리실록산은 일반식 [R3SiO1 /2][SiO4 /2] (여기서, R은 메틸그룹임)으로 표시된다. 상기 유기폴리실록산 성분은 200℃의 Tg 및 4000 < Mn < 6000을 갖는다. 상기 유기폴리실록산 성분은 클로로포름 및 DMF의 혼합물을 포함하는 담체 용매로 용해하였으며, 따라서 섬유를 형성하는데 사용될 무색의 균질한 조성물을 형성하였다. 담체 용매는 클로로포름 대 DMF의 9:1 중량비로 제조하였다. 상기 조성물의 고체 함량은 50 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 0.07 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 25㎝의 전극 간격에 걸쳐 20 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 집합하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 부직포 매트를 형성하였다. 상기 매트는 무색 (백색)으로 보였다. 주사 전자 현미경(SEM) 분석은 직경 대략 10㎛인 균일한, 리본 형상 섬유를 나타냈다. 상기 매트 상에 놓인 물방울의 접촉각은 156도로 측정되었다.

예 2: T-수지를 포함하는

유기폴리실록산

성분으로부터 형성된 섬유

이 예에 사용된 유기폴리실록산은 일반식 R3SiO3 /2 (여기서, R은 메틸기 또는 페닐기임)으로 표시되며 또한 52℃의 Tg 및 2500 < Mw < 3500을 갖는다. 상기 유기폴리실록산 성분은 클로로포름 및 DMF의 혼합물을 포함하는 담체 용매로 용해하였으며, 따라서 섬유를 형성하는데 사용될 무색의 균질한 조성물을 형성하였다. 담체 용매는 클로로포름 대 DMF의 9:1 중량비로 제조하였다. 상기 조성물의 고체 함량은 64 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 0.1 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 25㎝의 전극 간격에 걸쳐 20 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 집합하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 부직포 매트를 형성하였다. 상기 매트는 무색 (백색)으로 보였다. 상기 매트의 SEM 분석은 직경 대략 10㎛인 균일한, 리본 형상 섬유를 나타냈다. 상기 매트 상에 놓인 물방울의 접촉각은 157도로 측정되었다.

예 3: 섬유

직경의

조절된 감소

이 예는 예 2에 기술된 동일한 유기폴리실록산 성분을 사용하였다. 상기 유기폴리실록산 성분은 클로로포름과 DMF의 혼합물을 포함하는 담체 용매로 용해하였으며, 따라서 섬유를 형성하는데 사용될 무색의 균질한 조성물을 형성하였다. 담체 용매는 클로로포름 대 DMF의 4:1 중량비로 제조하였다. 상기 담체 용매 중에는 염화 테트라부틸알루미늄이 포함되는데, 이는 전도성 향상 첨가제 성분이며 또한 섬유를 형성하기 위해 사용되는 조성물의 전도성을 증가시키고 또한 섬유를 더 작은 직경으로 집합시키기 위하여 담체 용매의 중량을 기준으로 1 중량%의 양으로 존재하였다. 상기 조성물의 고체 함량은 60 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 0.005 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 50㎝의 전극 간격에 걸쳐 30 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 집합하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 부직포 매트를 형성하였다. 상기 매트는 무색 (백색)으로 보였다. 상기 매트의 SEM 분석은 직경 대략 0.5㎛와 1㎛ 사이의 직경 분포를 갖는 미세 섬유를 나타냈다.

예 4:

MQ

수지 및 선형

유기폴리실록산의

혼합물을 포함하는

유기폴리실

록산 성분으로부터 형성된 섬유

이 예는 일반식 [R3SiO1 /2][SiO4 /2] (여기서, R은 메틸기임)으로 표시되는 MQ 수지 (즉 유기폴리실록산)과 일반식 [R3SiO1 /2][R2SiO2 /2] (여기서, R은 메틸기임)으로 표시되는 고분자량 선형 유기폴리실록산의 혼합물, 및 선형 유기폴리실록산 (즉 추가 유기폴리실록산)을 포함하는 조성물을 사용한다. 상기 MQ 수지는 예 1과 동일한 Tg 및 Mn를 갖는다. 선형 유기폴리실록산은 약 300 cSt의 점도, -50℃의 유동점, 및 10,000 < Mn < 13,000을 갖는다. MQ 수지 및 선형 유기폴리실록산을 포함하는 조성물은 4:1의 중량비로 혼합하고, 클로로포름과 DMF의 혼합물을 포함하는 담체 용매로 용해하였으며, 따라서 섬유를 형성하는데 사용될 무색의 균질한 조성물을 형성하였다. 담체 용매는 클로로포름 대 DMF의 9:1 중량비로 제조하였다. 상기 조성물의 고체 함량은 50 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 0.05 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 25㎝의 전극 간격에 걸쳐 30 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 집합하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 부직포 매트를 형성하였다. 상기 매트는 은색으로 보였다. SEM 분석은 직경 대략 10㎛인 균일한 리본 형상 섬유를 나타냈다.

예 5: 신속한 섬유 직조를 위한

증가된

생산량

이 예에 사용된 유기폴리실록산 성분은 예 1에 사용된 유기폴리실록산 성분과 동일하다. 상기 유기폴리실록산 성분은 이소프로필 알코올과 DMF의 혼합물을 포함하는 담체 용매로 용해하였으며, 따라서 섬유를 형성하는데 사용될 흐릿한 무색의 균질한 조성물을 형성하였다. 담체 용매는 이소프로필알코올 대 DMF의 1:1 중량비로 제조하였다. 상기 조성물의 고체 함량은 50 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 1 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 25㎝의 전극 간격에 걸쳐 25 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 집합하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 부직포 매트를 형성하였다. 상기 섬유는 콜렉터 플레이트로부터 수지상으로 성장하는 것으로 나타난 솜털 같은 백색 더미로서 빠르게 축적하였다. 상기 더미의 SEM 분석은 1~10㎛ 범위의 직경을 갖는 원통형 다공성 섬유를 나타냈다.

예 6: 화학적으로

가교결합된

섬유 및 물리적으로 융합된 후-전기방사

이 예에 섬유를 형성하기 위해 사용된 조성물은 예 1과 동일한 MQ 수지를 포함하며 또한 일반식 [R3SiO1 /2][R2SiO2 /2] (여기서, R은 메틸기임)으로 표시되는 고분자량 선형 유기폴리실록산 "검"을 추가로 포함한다. 상기 선형 유기폴리실록산은 0.045 내지 0.555 범위의 가소성 계수를 갖는다. MQ 수지 및 선형 유기폴리실록산은 자일렌을 포함하는 담체 용매로 용해하였다. 아미노-작용성 실란은 가교결합제로서 자일렌 및 유기폴리실록산 성분에 0.5 중량%로 첨가하여 저장용액을 생성하였다. 저장용액은 추가 용매로 2-부탄온을 사용하여 추가로 희석시켰으며, 따라서 섬유를 형성하는데 사용될 조성물을 형성하였다. 2-부탄온의 양은 상기 조성물의 10 중량%이었다. 자일렌의 양은 상기 조성물의 30 중량%이었다. 상기 조성물의 고체 함량은 60 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 1 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 20㎝의 전극 간격에 걸쳐 35 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 집합하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 부직포 매트를 형성하였다. 전기 방사 제트가 이동하여 변화함에 따라, 섬유는 실린지의 선단 및 콜렉터 플레이트 사이에서 빌드업을 형성하였다. 수득된 섬유 매트는 불투명하고, 백색이며 유연하고 끈적거렸다. 상기 섬유 매트의 SEM 분석은 1~15㎛ 범위의 직경을 갖는 원형 섬유를 나타냈다. 상기 섬유를 80℃에서 20분 동안 가열하면 가교결합제를 활성화하였으며, 이는 섬유의 유기폴리실록산 성분 내에서 화학 결합을 형성하였다. 화학 반응은 불투명 내지 투명의 섬유에서 가시적 변화로서 관찰할 수 있었다. 주위 압력 하에 가열은 주로 개개 섬유를 생성하였으며, 반면 진공 오븐에서 가열은 네트상 구조 내의 접촉점에서 섬유의 완전한 용접을 나타냈다. 상기 섬유 매트는 접촉에 끈적거렸으며 또한 순수하게 남았으며 또한 굴곡시 콜렉터 플레이트에 접착하였다.

예 7: 높은

Tg

를 갖는

유기폴리실록산

성분으로부터 형성된 독립된 섬유 매트

이 예에서 사용된 유기폴리실록산 성분은 일반식 RSiO3 /2 (여기서, R은 페닐임)으로 표시되며, 이때 170℃의 비교적 높은 Tg 및 2000 < Mw < 4000을 갖는다. 상기 유기폴리실록산 성분은 DMF를 포함하는 담체 용매로 용해하였으며, 따라서 섬유를 형성하는데 사용될 무색의 균질한 조성물을 형성하였다. 상기 조성물의 고체 함량은 60 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 0.05 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 35㎝의 전극 간격에 걸쳐 30 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 집합하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 부직포 매트를 형성하였다. 상기 매트는 취성(brittle)을 가졌으며 또한 백색으로 보였다. 상기 매트는 표면에 평행한 동작으로 그것을 제거함으로써 물로부터 수집하여, 섬유의 독립된 매트를 생성하였다. 원자력 현미경 및 공초점 광 현미경은 직경 0.5㎛ 내지 5㎛ 범위의 직경을 갖는 리본 형상 섬유를 나타냈다.

예 8: 반응성 수지와 선형

유기폴리실록산의

혼합물을 포함하는

유기폴리

실록산 성분으로부터 형성된 섬유

이 예에서 섬유를 형성하기 위해 사용된 조성물은 예 1과 동일한 MQ 수지를 포함하며 또한 일반식 [R3SiO1 /2][R2SiO2 /2] (여기서, R은 메틸기 또는 수소원자임)으로 표시되는 Si-H 작용성 선형 유기폴리실록산을 추가로 포함한다. 상기 선형 유기폴리실록산은 약 30 cSt의 점도 및 2000 < Mn < 6000을 갖는다. 상기 Si-H 결합은 알코올, 실란올, 산, 염기, 및 다른 용이하게 환원 가능한 화합물과 화학적으로 반응성이다. MQ 수지 대 Si-H 작용성 선형 유기폴리실록산의 중량비는 9:1이었다. MQ 수지 및 Si-H 작용성 선형 유기폴리실록산은 이소프로필 알코올과 DMF의 혼합물을 포함하는 담체 용매로 용해하였으며, 따라서 섬유를 형성하는데 사용될 무색의 균질한 조성물을 형성하였다. 담체 용매는 이소프로필 알코올과 DMF의 1:1 중량비로 제조하였다. 상기 조성물에서 MQ 수지 및 Si-H 작용성 선형 유기폴리실록산의 함량은 60 중량%이었다. 상기 조성물은 전기방사 장치의 실린지에 1 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 20㎝의 전극 간격에 걸쳐 35 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 수집하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 털이 많지만 취성의 더미를 형성하였다. 상기 털이 많지만 취성의 더미의 SEM 분석은 직경 1㎛ 내지 10㎛의 직경을 갖는 원통형, 다송성 섬유를 나타냈다.

예 9: 섬유 매트의

초소수성의

예시

섬유를 형성하기 위해 사용된 소정의 조성물에 있어서, 섬유 형성은 접촉각으로 높은 값을 얻는 것에 상관관계가 있으며, 이는 매우 소수성인 표면을 생기게한다. 도 7 및 8은 상기 조성물이 70 중량% 고체 함량을 가지며 9:1의 중량비로 존재하는 트리클로로메탄과 디메틸포름알데히드를 포함하는 담체 용매 중에, 일반식 RSiO3 /2 (여기서, R은 페닐기, 프로필 그룹, 및 이의 조합으로부터 선택됨)으로 표시되는 유기폴리실록산 성분을 포함하는 조성물로부터 형성되는 섬유를 예시한다. 상기 조성물은 전기방사 장치의 실린지에 0.05 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 25㎝의 전극 간격에 걸쳐 30 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 수집하였으며, 이 지점에서 전기방사를 멈추었다. 도 7 및 8에서 알 수 있는 바와 같이, 이러한 높은 고체 함량으로 제조된 섬유 매트는 단면이 원형인 미세 섬유를 생산하였다. 이들 유형의 섬유로 구성된 매트는 145/145도의 높은 접촉각을 가졌다. 상기 섬유는 직경이 매우 균일하였다. 섬유를 형성하기 위해 사용된 조성물에서 고체 함량이 60 중량%로 저하된 경우, 섬유의 특징은 더욱 정의하지 않았다. 섬유 직경에서 더 많은 변화가 관찰되었으며 또한 상기 섬유는 낮은 농도 샘플이 얻어지지 않았더라도 편평하며 원통형이 아니었다. 또한 70% 샘플에서 관찰된 섬유 접합점은 60 중량% 고체 함량을 갖는 조성물로부터 형성된 섬유 매트에서 필름으로 용융된 것으로 보였다. 접촉각은 또한 60 중량% 고체 함량 (131/130도)을 갖는 조성물로부터 형성된 섬유 매트에서 더 낮은 것으로 기록되었다. 이것은 매트 내의 소정의 섬유가 표면 조도의 효과를 생기게 한 다음, 표면의 소수성을 증가시킴을 보여준다.

도 2~5는 또한 섬유를 형성하기 위해 사용되는 조성물에서 고체 함량과 섬유 형성 사이의 관계를 예시한다. 특히 도 2~5는, 9:1의 중량비로 존재하는 트리클로로메탄과 디메틸포름아미드를 포함하는 담체 용매 중에서, 일반식 RSiO3/2 (여기서, R은 페닐기, 메틸기 및 이의 조합으로부터 선택됨)으로 표시되는 유기폴리실록산과 함께, 섬유를 형성하기 위해 사용된 조성물에서 % 고체 함량의 관수로서 관찰된 섬유 형태학의 대표적인 진행을 예시한다. 섬유를 형성하기 위해 사용된 여러 조성물의 고체 함량은 변하였으며, 도 2~5는 각각 37%, 46%, 56% 및 64%의 고체 함량을 갖는 조성물로부터 형성된 섬유를 예시한다.

도 2~5에 도시된 섬유 매트를 형성하기 위해 사용된 조성물은 전기방사 장치의 실린지에 0.05 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 25㎝의 전극 간격에 걸쳐 30 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 수집하였으며, 이 지점에서 전기방사를 멈추었으며 또한 상기 섬유는 콜렉터 플레이트 상에서 털이 많지만 취성의 더미를 형성하였다.

도 2에 도시된 바와 같이 37% 고체 함량에서, 섬유는 거의 분명하게 확인되지 않았다. 고체함량이 도 3에 도시된 바와 같이 46%로 증가함에 따라, 비딩이 이들 섬유에서 관찰될 수 있더라도 더 많은 섬유 형성이 관찰된다. 도 4에 도시된 바와 같이 고체함량을 56%로 더 증가시키면 비이드의 거의 완전한 소멸을 생기게 하며, 불규칙한 단부를 갖는 섬유를 제거한다. 마지막으로, 64% 고체 함량에서, 비딩 효과는 완전하게 사라지며 또한 단지 특징은 유연하고, 반 균일한 섬유이며, 이는 비이드를 갖는 섬유에 비하여 증가된 소수성을 제공한다.

예 10: 점도 대 섬유 형성 가의 관계를 형성하기 위해 사용된 조성물에서 고체 함량의 관계

도 6에 관하여, 섬유를 형성하기 위해 사용된 조성물의 점도에서 비-선형 증가는 상기 조성물에서 고체 함량이 증가함에 따라 관찰된다. 두드러지게, 도 6에서 데이터 점은 적어도 부분적으로는 도 2~5에 도시되고 예 10에 기술된 부직포 매트를 형성하기 위해 사용된 조성물에 상응한다. 도 6의 데이터와 도 2~5의 이미지의 비교는 섬유 형성이 섬유를 형성하기 위해 사용된 조성물의 점도와 상관관계가 있으며, 이때 상기 조성물의 이상적인 점도는 점도가 비선형 방식으로 고체 함량을 증가하는 지점으로 표시된다. 어떠한 특별한 이론으로 구속되지는 않지만, 섬유 형성은 반대의 힘, 구체적으로 표면 장력, 전장 및 용액 점도에 의해 영향을 받는 것으로 믿어진다. 섬유가 일단 연신되면, 표면 장력은 섬유를 액적으로 회복하는 작용을 한다 (특히 도 2~4에서 많은 섬유에서 나타나는 비딩은 완전 연신 섬유와 액적 사이의 중간 상태이다). 이 비이드/액적 형성 공정에서 액체 유동 속도는 섬유를 형성하기 위해 사용된 조성물의 점도의 증가와 함께 감소한다. 섬유 형성에 대한 고체 함량의 효과에 관한 단락에서 설명한 바와 같이, 유연하고 반 균일한 섬유는 비이드를 갖는 섬유에 비하여 증가된 소수성을 제공한다.

예 11: 여러 섬유 매트의 내화성

섬유 매트는 본 발명에 따르지 않는 조성물로부터 형성된 섬유 매트의 두 가지 비교 예를 포함하는 내화성에 관한 섬유 매트를 분류할 목적으로 여러 조성물로부터 형성되었다. 하나의 비교예에서, 섬유 매트는 폴리(스티렌-코-디메틸실록산)디블록 공중합체로부터 제조하였다. 상기 폴리(스티렌-코-디메틸실록산)디블록 공중합체는 도 1에 도시된 바와 같이 스티렌과 헥사메틸사이클로실록산(D3)의 계속적인 조절된 음이온 중합에 의해 합성하였다 (참조: Rosati, D.; Perrin, M.; Navard, P.; Harabagiu, V.; Pinteala, M.; Simionescu, B. C. Macromolecules, 1998, 31, 4301; Pantazis, D.; Chalari, I.; Hadjichristidis, N. Macromolecules, 2003, 36, 3783). 모든 조작은 진공 펌프 및 건조 질소 또는 아르곤 하에 조작하는 Schlenk 라인으로 수행하였다. 상기 폴리(스티렌-코-디메틸실록산)디블록 공중합체의 21 중량% 조성물은 테트라하이드로푸란(THF):디메틸포름아미드(DMF)(Aldrich)의 중량당 3:1 혼합물을 포함하는 담체 용매 중에 용해에 제조하였다. 담체 용매 중에서 폴리(스티렌-코-디메틸실록산)디블록 공중합체를 포함하는 조성물은 약 20℃의 실온에서 밀크상 겔상이며 안정하였다 (저장 도중 추가의 고화 또는 침전은 발생하지 않는다). 상기 조성물은 Shin, Y. M.; Hohman, M. M.; Brenner, M. P.; Rutledge, G. C. Polymer 2001, 42, 9955에 기술된 바와 같이 평행한 플레이트 셋 업을 사용하여 전기방사하였다. 모세관 선단과 콜렉터 플레이트 사이의 간격 및 상부 플레이트로부터 실린지의 선단의 돌출을 조절함으로써 전기방사는 안정하였으며 또한 건조 나노 섬유는 표 2에 나타낸다.

| 유동 속도 | 선단 돌출 | 선단 대 콜렉터 간격 | 전압 |

| 0.05ml/min | 2cm | 50cm | 30KV |

또 다른 비교예에서, 섬유 매트는 선형 실리콘 및 폴리에테르이미드의 공중합체를 포함하는 조성물로부터 형성된다. 선형 실리콘/폴리에테테르이미드 공중합체는 펜실바니아, Morrisville의 Gelest, Inc.로부터 상업적으로 입수할 수 있다. 선형 실리콘/폴리에테르이미드 공중합체의 보고된 Tg는 168℃이었다. 디메틸포름아미드 담체 용매 중에 22 중량%의 선형 실리콘/폴리에테르이미드 공중합체를 포함하는 조성물을 제조하였다. 상기 조성물은 전기방사 장치의 실린지에 0.03 mL/min의 속도로 펌프하였다. 실린지의 선단에서 액적은 30㎝의 전극 간격에 걸쳐 28 kV의 전기 포텐셜로 노출시켰다. 섬유는 약 10분의 기간 동안 알루미늄 호일로부터 형성된 콜렉터 플레이트의 표면 상에 수집하였으며, 이 지점에서 전기방사를 멈추었다. 수득된 섬유 매트의 SEM 분석은 직경 0.2㎛ 내지 1.5㎛ 범위의 섬유를 나타냈다.

비교예는 물론 예 1, 2 및 4에 대한 내화성 시험의 결과는 표 3에 나타낸다.

| 섬유 매트 참조 | 뚝뚝 떨어짐 | 후염성 | 잔광 | 연소된 전체 높이 | 분류 |

| 폴리(스티렌-코-디메틸실록산)디블록 공중합체 (비교예) | 없음 | 없음 | 없음 | 8/10 샘플 | 달성되지 않음 |

| 선형실리콘/폴리에테르이미드 공중합체 (비교예) |

없음 | 없음 | 없음 | 0/10 샘플 | UL 94 V-0 |

| 예 1 | 없음 | 없음 | 없음 | 2/10 샘플 | 달성되지 않음 |

| 예 2 | 없음 | 없음 | 없음 | 0/10 샘플 | UL 94 V-0 |

| 예 4 | 없음 | 없음 | 없음 | 2/10 샘플 | 달성되지 않음 |

표 3에 나타낸 바와 같이, 상기 섬유가 높은 유기 함량을 갖는 폴리(스티렌-코-디메틸실록산)디블록 공중합체를 포함하는 조성물로부터 형성되는 비교예는 열등한 내화성을 나타내었다. 상기 섬유 매트가 선형 실리콘/폴리에테르이미드 공중합체를 포함하는 조성물로부터 형성된 비교예는 폴리(스티렌-코-디메틸실록산)디블록 공중합체를 사용하는 비교예보다 더 양호한 내화성을 나타낸다. 그러나 폴리에테르이미드는 UL 94 V-0으로 분류되는 내화성 유기 중합체인 것으로 알려져 있으며; 폴리에테르이미드와 선형 실리콘의 첨가는 중합체의 가연성을 증가시키는 것으로 보이지 않았다. 섬유 매트가 MQ 수지를 포함하는 조성물(예 1 및 4)로부터 형성된 두개의 샘플에 대해 UL 94 V-0 분류가 수행되지 않았지만, 순수 섬유는 연소된 것 아래의 샘플들에 대해 관찰하였다. 이들 샘플의 불완전한 연소는 내화성 물질의 대표적 거동인 자기-급냉의 증거이다.

본 발명은 예시적인 방법으로 설명하였으며, 또한 사용된 용어는 단어 성격상 제한 보다는 설명할 목적으로 의도된 것으로 인식되어야 할 것이다. 명확하게, 본 발명의 많은 개질 및 변형은 상기 교시로 보아 가능하다. 따라서 특허청구범위 내에서 본 발명은 구체적으로 언급된 것 이상으로 별도로 실시할 수 있은 것으로 인식되어야 할 것이다.

Claims (25)

- 섬유를 포함하는 물품으로서,

상기 섬유는,

(i) 식 (I)을 갖는 유기폴리실록산 (여기서, 각각의 R은 무기 그룹, 유기 그룹, 및 그의 조합의 그룹으로부터 선택되고, w는 0 내지 약 0.95이고, x는 0 내지 약 0.95이며, y는 0 내지 1이고, z는 0 내지 약 0.9이며, w+x+y+z=1이다)과,

(ii) 식(I)을 갖는 유기폴리실록산의 경화 생성물과,

(i)과 (ii)의 조합으로부터

선택된 유기폴리실록산 성분을 포함하고,

단, 상기 섬유는 유기 중합체, 모든 유기 공중합체 및 유기실록산-유기 공중합체를 포함하지 않는, 물품. - 제 1항에 있어서, y+z는 각각 독립적으로 0보다 큰, 물품.

- 제 2항에 있어서, 상기 유기폴리실록산(I)은 적어도 50,000g/mol의 수 평균 분자량(Mn)을 갖는, 물품.

- 제 1항에 있어서, y+z는 약 0.1 내지 1인, 물품.

- 제 4항에 있어서, 상기 섬유는 식(I)을 갖는 유기폴리실록산의 혼합물(blend)을 포함하는, 물품.

- 제 1항 내지 제 6항 중 어느 한 항에 있어서, R은 산소 함유기, 산소를 함유하지 않는 유기 그룹, 및 이의 조합의 그룹으로부터 선택되는, 물품.

- 제 7항에 있어서, 적어도 하나의 R은,

A) 선형 또는 분지형 C1 내지 C10 하이드로카빌기와,

B) 선형 또는 분지형 치환된 C1 내지 C10 하이드로카빌기와,

C) 방향족 기의

그룹으로부터 선택되는, 물품. - 제 1항 내지 제 8항 중 어느 한 항에 있어서, 상기 섬유는, (ii) 상기 유기폴리실록산(I)의 상기 경화 생성물을 포함하고, 상기 경화 생성물(ii)에서 적어도 하나의 R은 가교결합 반응의 생성물을 나타내는, 물품.

- 제 1항 내지 제 9항 중 어느 한 항에 있어서, 상기 유기폴리실록산 성분은 상기 물품에서 상기 섬유의 총 중량을 기준으로 적어도 1 중량%의 양으로 상기 섬유에 존재하는, 물품.

- 제 1항 내지 제 10항 중 어느 한 항에 있어서, 상기 섬유는 전도성 향상 첨가제 성분을 더 포함하는, 물품.

- 제 1항 내지 제 11항 중 어느 한 항에 있어서, 상기 섬유는 약 0.01㎛ 내지 약 50㎛의 평균 직경을 갖는, 물품.

- 제 1항 내지 제 12항 중 어느 한 항에 있어서, 상기 물품은 부직포 매트(non-woven mat)로 추가 한정되는, 물품.

- 제 13항에 있어서, 상기 부직포 매트는 상기 유기폴리실록산 성분을 포함하는 조성물을 전기방사(electrospinning)하여 형성되는, 물품.

- 제 15항에 있어서, 상기 섬유를 형성하는 단계는, 상기 조성물을 전기방사하는 단계를 포함하는, 물품 형성 방법.

- 제 15항 또는 제 16항에 있어서, 적어도 하나의 R은 가교결합 가능한 작용기를 나타내는, 물품 형성 방법.

- 제 15항 내지 제 17항 중 어느 한 항에 있어서, 상기 조성물은 담체 용매를 더 포함하는, 물품 형성 방법.

- 제 18항에 있어서, 상기 유기폴리실록산은 상기 조성물의 총 중량을 기준으로 약 5 내지 약 95 중량%의 양으로 상기 조성물에 존재하는, 물품 형성 방법.

- 제 15항 내지 제 19항 중 어느 한 항에 있어서, 상기 조성물은 전도성 향상 성분을 더 포함하는, 물품 형성 방법.

- 제 15항 내지 제 20항 중 어느 한 항에 있어서, y+z는 0.1 미만이고, w와 z는 각각 독립적으로 0보다 큰, 물품 형성 방법.

- 제 21항에 있어서, 상기 유기폴리실록산은 적어도 50,000g/mol의 수 평균 분자량(Mn)을 갖는, 물품 형성 방법.

- 제 15항 내지 제 20항 중 어느 한 항에 있어서, y+z는 약 0.1 내지 1인, 물품 형성 방법.

- 제 23항에 있어서, 상기 조성물은 상기 식(I)을 갖는 유기폴리실록산의 혼합물을 포함하는, 물품 형성 방법.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US379307P | 2007-11-20 | 2007-11-20 | |

| US61/003,793 | 2007-11-20 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20100100814A true KR20100100814A (ko) | 2010-09-15 |

Family

ID=40380105

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020107011075A KR20100100814A (ko) | 2007-11-20 | 2008-11-20 | 섬유를 포함하는 물품과 상기 물품을 형성하는 방법 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US20100317249A1 (ko) |

| EP (1) | EP2212384B1 (ko) |

| JP (1) | JP5514730B2 (ko) |

| KR (1) | KR20100100814A (ko) |

| CN (1) | CN101910315A (ko) |

| CA (1) | CA2705963A1 (ko) |

| IL (1) | IL205825A0 (ko) |

| MX (1) | MX2010005477A (ko) |

| WO (1) | WO2009067232A1 (ko) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101845673B (zh) * | 2010-06-13 | 2012-07-04 | 东华大学 | 一种电动风叶式静电纺丝喷头及其使用方法 |

| CZ2010585A3 (cs) * | 2010-07-29 | 2012-02-08 | Elmarco S.R.O. | Zpusob elektrostatického zvláknování taveniny polymeru |

| WO2012081744A1 (en) * | 2010-12-15 | 2012-06-21 | Ntpia Co., Ltd. | Polymer composite materials for building air conditioning or dehumidification and preparation method thereof |

| EP2629244A1 (en) * | 2012-02-15 | 2013-08-21 | Bayer Intellectual Property GmbH | Method of generating a tag for an RFID system |

| JP5840985B2 (ja) * | 2012-03-12 | 2016-01-06 | 日本バイリーン株式会社 | 無機系繊維の製造方法及び無機系繊維を用いた繊維シート又は複合体 |

| JP2014080491A (ja) * | 2012-10-16 | 2014-05-08 | Sumitomo Bakelite Co Ltd | フェノール樹脂組成物および成形体 |

| JP6436229B2 (ja) | 2015-03-31 | 2018-12-12 | 信越化学工業株式会社 | シリコーン変性ポリウレタン系繊維及びその製造方法 |

| CN104805599B (zh) * | 2015-04-28 | 2016-10-26 | 武汉纺织大学 | 一种静电纺制备功能性乙烯基聚硅氧烷纳米纤维膜的方法 |

| CN105696110A (zh) * | 2016-02-26 | 2016-06-22 | 哈尔滨工业大学深圳研究生院 | 一种导电纳米纤维及其制备方法与应用 |

| JP6701896B2 (ja) | 2016-04-04 | 2020-05-27 | 信越化学工業株式会社 | シリコーン変性ポリウレタン系繊維及びその製造方法 |

| CN114960036A (zh) * | 2022-04-07 | 2022-08-30 | 苏州大学 | 一种超疏水复合膜及其制备方法 |

| US20240052525A1 (en) * | 2022-08-12 | 2024-02-15 | City University Of Hong Kong | Electrospun Radiative Cooling Textile |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3907954A (en) * | 1971-02-12 | 1975-09-23 | Bayer Ag | Production of fibers containing silicon-oxygen bonds |

| JPH07866B2 (ja) * | 1985-11-27 | 1995-01-11 | 日本バイリ−ン株式会社 | シリコ−ン繊維不織布及びその製造方法 |

| US4783289A (en) * | 1986-04-01 | 1988-11-08 | Toray Silicone Co., Ltd. | Process for molding silicone rubber compositions |

| JPH0959517A (ja) * | 1995-06-12 | 1997-03-04 | Fuji Syst Kk | シリコーンゴム組成物並びに同組成物を使用した中空糸及び同中空糸の製造方法 |

| JP3865295B2 (ja) * | 2001-10-11 | 2007-01-10 | 旭化成ケミカルズ株式会社 | 難燃性樹脂組成物 |

| US10022078B2 (en) * | 2004-07-13 | 2018-07-17 | Dexcom, Inc. | Analyte sensor |

| JP2004211216A (ja) * | 2002-12-27 | 2004-07-29 | National Institute Of Advanced Industrial & Technology | シルセスキオキサン系ポリマー繊維及びその製造方法 |

| US7790135B2 (en) * | 2003-07-02 | 2010-09-07 | Physical Sciences, Inc. | Carbon and electrospun nanostructures |

| US7134857B2 (en) * | 2004-04-08 | 2006-11-14 | Research Triangle Institute | Electrospinning of fibers using a rotatable spray head |

| DE602005020626D1 (de) * | 2004-06-23 | 2010-05-27 | Teijin Ltd | Anorganische faser, fasergebilde und verfahren zur herstellung dafür |

| JP5096308B2 (ja) * | 2005-03-10 | 2012-12-12 | マサチューセッツ インスティテュート オブ テクノロジー | 超疎水性ファイバー、並びにその作成及び使用方法 |

| JP2006283240A (ja) * | 2005-04-01 | 2006-10-19 | Oji Paper Co Ltd | ウェブ製造装置 |

| US8501645B2 (en) * | 2005-06-30 | 2013-08-06 | Donna K. Jackson | Enhanced filamentous silicone products and processes |

| US7582247B2 (en) * | 2005-08-17 | 2009-09-01 | E. I. Du Pont De Nemours And Company | Electroblowing fiber spinning process |

| JP2008081920A (ja) * | 2006-09-01 | 2008-04-10 | Shin Etsu Chem Co Ltd | シリコーン系繊維、それよりなる不織布、及びそれらの製造方法 |

| US20080057816A1 (en) * | 2006-09-01 | 2008-03-06 | Shin-Etsu Chemical Co., Ltd. | Silicone-based fiber, nonwoven fabric formed therefrom, and methods of producing same |

-

2008

- 2008-11-20 JP JP2010534963A patent/JP5514730B2/ja not_active Expired - Fee Related

- 2008-11-20 WO PCT/US2008/012962 patent/WO2009067232A1/en active Application Filing

- 2008-11-20 KR KR1020107011075A patent/KR20100100814A/ko not_active Application Discontinuation

- 2008-11-20 US US12/743,677 patent/US20100317249A1/en not_active Abandoned

- 2008-11-20 CA CA 2705963 patent/CA2705963A1/en not_active Abandoned

- 2008-11-20 MX MX2010005477A patent/MX2010005477A/es unknown

- 2008-11-20 CN CN2008801231133A patent/CN101910315A/zh active Pending

- 2008-11-20 EP EP20080851578 patent/EP2212384B1/en not_active Not-in-force

-

2010

- 2010-05-17 IL IL205825A patent/IL205825A0/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011503387A (ja) | 2011-01-27 |

| US20100317249A1 (en) | 2010-12-16 |

| CA2705963A1 (en) | 2009-05-28 |

| EP2212384A1 (en) | 2010-08-04 |

| JP5514730B2 (ja) | 2014-06-04 |

| MX2010005477A (es) | 2010-09-07 |

| EP2212384B1 (en) | 2014-07-16 |

| WO2009067232A1 (en) | 2009-05-28 |

| IL205825A0 (en) | 2010-11-30 |

| WO2009067232A4 (en) | 2009-08-06 |

| CN101910315A (zh) | 2010-12-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20100100814A (ko) | 섬유를 포함하는 물품과 상기 물품을 형성하는 방법 | |

| US8574713B2 (en) | Superhydrophobic fibers and methods of preparation and use thereof | |

| EP2212457B1 (en) | Article and method of manufacturing same | |

| Duan et al. | Electrospinning of chitosan solutions in acetic acid with poly (ethylene oxide) | |

| Ding et al. | Preparation and characterization of a nanoscale poly (vinyl alcohol) fiber aggregate produced by an electrospinning method | |

| Lee et al. | Preparation of atactic poly (vinyl alcohol)/sodium alginate blend nanowebs by electrospinning | |

| Ding et al. | Preparation and characterization of nanoscaled poly (vinyl alcohol) fibers via electrospinning | |

| JP4963909B2 (ja) | ポリフェニレンエーテル極細繊維およびその繊維集合体 | |

| WO2010025381A2 (en) | Article formed from electrospinning a dispersion | |

| JP2010501738A (ja) | コロイド分散液のエレクトロスピニングによるナノ繊維及びメソ繊維の製造方法 | |

| KR20120045026A (ko) | 향상된 화학 및 물리적 안정성을 갖는 나노섬유와, 나노섬유를 함유하는 직물 | |

| EP1957256A2 (en) | Method of solution preparation of polyolefin class polymers for electrospinning processing included | |

| CN109338497B (zh) | 一种亲水性可降解聚丁内酰胺超细纤维的制备方法 | |

| Kumar et al. | Poly (1, 6-heptadiyne)/ABS functionalized microfibers for hydrophobic applications | |

| Bhattarai et al. | Biodegradable electrospun mat: Novel block copolymer of poly (p‐dioxanone‐co‐l‐lactide)‐block‐poly (ethylene glycol) | |

| KR101612916B1 (ko) | 환상 올레핀계 수지 섬유, 및 환상 올레핀계 수지 부직포 | |

| WO2005049707A1 (en) | A method for manufacturing a fibrous structure, a method for manufacturing a fiber, and a fibrous structure | |

| Kántor et al. | Poly (Styrene-b-Isobutylene-b-Styrene) Triblock Copolymer Fiber Generation with Centrifugal Spinning, and Its Potential Application in Oil Collection | |

| Rabolt et al. | Method of solution preparation of polyolefin class polymers for electrospinning processing included | |

| Feng | An investigation on phase behavior and orientation factor of electrospun nanofibers | |

| Swart | Synthesis and characterization of electrospun organic-inorganic hybrid graft copolymer nanofibers of poly (methyl methacrylate) and polydimethylsiloxane | |

| Liu et al. | Preparation of polysulfoneamide electrospinning nanofibers |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |