KR100227062B1 - 부직 물질을 제조하기 위한 배플 부재를 갖는 공기 적층 성형 스테이션 - Google Patents

부직 물질을 제조하기 위한 배플 부재를 갖는 공기 적층 성형 스테이션 Download PDFInfo

- Publication number

- KR100227062B1 KR100227062B1 KR1019970703807A KR19970703807A KR100227062B1 KR 100227062 B1 KR100227062 B1 KR 100227062B1 KR 1019970703807 A KR1019970703807 A KR 1019970703807A KR 19970703807 A KR19970703807 A KR 19970703807A KR 100227062 B1 KR100227062 B1 KR 100227062B1

- Authority

- KR

- South Korea

- Prior art keywords

- baffle member

- forming

- upstream

- downstream end

- end walls

- Prior art date

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A61—MEDICAL OR VETERINARY SCIENCE; HYGIENE

- A61F—FILTERS IMPLANTABLE INTO BLOOD VESSELS; PROSTHESES; DEVICES PROVIDING PATENCY TO, OR PREVENTING COLLAPSING OF, TUBULAR STRUCTURES OF THE BODY, e.g. STENTS; ORTHOPAEDIC, NURSING OR CONTRACEPTIVE DEVICES; FOMENTATION; TREATMENT OR PROTECTION OF EYES OR EARS; BANDAGES, DRESSINGS OR ABSORBENT PADS; FIRST-AID KITS

- A61F13/00—Bandages or dressings; Absorbent pads

- A61F13/15—Absorbent pads, e.g. sanitary towels, swabs or tampons for external or internal application to the body; Supporting or fastening means therefor; Tampon applicators

- A61F13/15577—Apparatus or processes for manufacturing

- A61F13/15617—Making absorbent pads from fibres or pulverulent material with or without treatment of the fibres

- A61F13/15658—Forming continuous, e.g. composite, fibrous webs, e.g. involving the application of pulverulent material on parts thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27N—MANUFACTURE BY DRY PROCESSES OF ARTICLES, WITH OR WITHOUT ORGANIC BINDING AGENTS, MADE FROM PARTICLES OR FIBRES CONSISTING OF WOOD OR OTHER LIGNOCELLULOSIC OR LIKE ORGANIC MATERIAL

- B27N3/00—Manufacture of substantially flat articles, e.g. boards, from particles or fibres

- B27N3/08—Moulding or pressing

- B27N3/10—Moulding of mats

- B27N3/14—Distributing or orienting the particles or fibres

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/70—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres

- D04H1/72—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres the fibres being randomly arranged

- D04H1/732—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres characterised by the method of forming fleeces or layers, e.g. reorientation of fibres the fibres being randomly arranged by fluid current, e.g. air-lay

Landscapes

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Manufacturing & Machinery (AREA)

- General Health & Medical Sciences (AREA)

- Wood Science & Technology (AREA)

- Heart & Thoracic Surgery (AREA)

- Vascular Medicine (AREA)

- Epidemiology (AREA)

- Animal Behavior & Ethology (AREA)

- Textile Engineering (AREA)

- Public Health (AREA)

- Veterinary Medicine (AREA)

- Biomedical Technology (AREA)

- Forests & Forestry (AREA)

- Nonwoven Fabrics (AREA)

- Treatment Of Fiber Materials (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

- Preliminary Treatment Of Fibers (AREA)

- Absorbent Articles And Supports Therefor (AREA)

- Chemical Vapour Deposition (AREA)

Abstract

공기 적층 성형 스테이션(ALFS)은 제1 물질 및 제1 물질과 실질적으로 상이한 적어도 하나의 물리적 특성을 갖는 제2 물질로부터 부직 기질을 형성한다. ALFS는 성형 챔버 및 상기 제1 물질 및 제2 물질의 부착물을 수용하기 위해 성형 챔버에 대해 이동하는 성형 스크린을 포함한다. 제1 분배기는 제1 물질을 공급한다. 진공 공급원은 제1 물질을 성형 스크린에 부착하는 공기 흐름을 제공한다. 제2 분배기는 하나 이상의 배플 부재를 따라 제1 분배기와 성형 스크린사이로 비중에 의해 제1 물질과 무관하게 제2 물질을 전달한다.

Description

통상의 공기 적층 성형 스테이션(ALFS)은 하나의 기류를 사용하여 특징 또는 조성이 상이한 물질들, 예를 들면 고 흡수성 물질(HAM)과 섬유성 물질(FM)의 블렌드를 전달 및 분배한다. 물질간의 차이(예를 들면, 크기, 형상 및 밀도)가 클수록, 물질은 통상적인 기류에서 상이하게 행동하며 바람직하지 못하고 제어할 수 없는 블렌드의 분리가 일어난다. 유동 거리가 증가함에 따라 분리 문제가 증가하며, ALFS의 나비가 증가함에 따라 부직 물질이 횡 기계 방향(CD)에서 증가한다. 기류에서 물질의 거리, 나비 및 행동상의 차이가 상기와 같이 증가할 때 기계 방향(MD) 및 (CD)에서 대단히 가변적인 기본 중량이 생성된다. 통상의 ALFS는 특히 CD 나비가 1m에 근접하여 1m를 초과할 때 부직 물질에서 HAM의 균일하고 제어되는 분포를 전형적으로 제공할 수 없다. 추가로, 통상의 ALFS는 HAM의 질량 농도가 15 내지 20 중량%에 도달하여 이를 초과할 때 부직 물질에서 HAM을 균일하게 및 제어가능하게 분포시킬 수 없었다.

물질의 블렌드를 단일 기류에서 이동시키는 결과로, 통상의 ALFS는 HAM과 FM의 거의 균질한 블렌드만을 생성하는 것이 일반적이며, Z-축에서(MD 및 CD에 직교함) HAM과 FM 농도의 여러 대역을 갖는 부직 물질을 생성할 수 없다. 따라서, 통상의 단일 ALFS는 추가의 가공시 및 소비자가 사용하는 동안 부직 물질안에 HAM을 더 잘 함유하기 위해 거의 HAM이 없거나 또는 HAM이 감소된 분진 대역을 갖는 부직 물질을 생성할 수 없다. Z-축을 따라 여러 HAM 농도의 대역을 제공하는 잇점은 기저귀, 여성 위생 용품 등을 포함하는 다양한 용도를 위해 당해 분야에서 잘 인식하고 있다. 당해 기술은 일반적으로 가변성 HAM 농도 대역의 2가지 중요 잇점에 촛점을 맞추고 있다. 그 첫번째 잇점은 HAM 효능 및 효율을 개량하는 것이고, 두번째 잇점은 구조안에서 HAM의 개선된 보유에 관한 것이다.

별도의 기류를 이용하여 HAM 및 FM을 전달하여 흡수체를 제조하는 것은 예를 들면 브라이슨(Bryson)에게 허여된 미국 특허 제 4,927,582 호에 제안되었다. 브라이슨에서, 송풍기(48)은 HAM(28)을 하나 이상의 파이프라인 도관(20)을 거쳐 성형 챔버(10)으로 추진시킨다. 진공 공급원(32)는 화살표(36)으로 나타낸 바와 같이 공기 유동을 생성하여 FM(14)을 성형 스크린(30)에서 잡아당긴다. 배플(34)를 대향 측벽(예를 들면, CD로)에 부착하여, 웹(41)을 교차하여 HAM의 횡방향 분포를 조절하는데 사용한다.

그러나, 사용할 때 HAM(28)을 성형 챔버(10)으로 추진시키는 공기 분사는 성형 스크린(30)상에서 FM(14)의 흐름을 파괴하여 FM(14)의 균일한 분포에 불리한 영향을 미친다. 하나 이상의 파이프라인 도관(20)의 사용은 성형 스크린(30)위에 부착된 HAM(28)의 기본 중량에 대해 특히 횡 기계 방향으로(CD로) 불량한 CD 제어를 제공한다. 추가로, 배플(34)의 사용 및 위치선정은 성형 스크린(30)상에 FM(14)의 형성을 파괴한다.

브라이슨에서는, HAM 및 FM을 별도로 도입하지만, 배플(34)을 사용하여 HAM(28)과 FM(14)를 혼합한 후 HAM(28)의 CD 기본 중량 프로파일이 이룩된다. 브라이슨에 개시된 바와 같은 배플(34)을 사용하여 프로파일한 HAM(28)은 FM(14)의 CD 기본 중량 프로파일을 변화시킨다. 따라서, FM(14) 및 HAM(28)의 독립적인 CD 기본 중량 프로파일은 이룩되지 않는다.

따라서, 제1 물질(예를 들면, FM)내에 제2 물질(예를 들면 HAM)(제1 물질과 제2 물질은 특성 또는 조성면에서 상당히 상이하다)의 감소된 MD 및 CD 가변성을 갖는 부직 물질을 형성하는 ALFS가 바람직하다. 추가로, 제1 물질(예를 들면, FM)내에 제2 물질(예를 들면 HAM)(제1 물질과 제2 물질은 특성 또는 조성면에서 상당히 상이하다)의 Z-축 배치에 대한 조절을 제공하므로써 부직 물질을 형성하는 ALFS가 바람직하다.

발명의 개요

본 발명에 따른 공기 적층 성형 스테이션(ALFS)는 제1 물질 및 상기 제1 물질과 다른 적어도 하나의 특징을 갖는 제2 물질로부터 부직 물질을 형성한다. ALFS는 성형 챔버 및 상기 제1 물질 및 제2 물질의 부착물을 수용하기 위해 상기 성형 챔버에 대해 이동하는 성형 스크린을 포함한다. 제1 물질 분배기(또는 분배기들)는 제1 물질을 분배한다. 유동 장치는 상기 제1 물질을 상기 성형 스크린상에 부착시키는 공기 흐름을 제공한다. 제2 물질 분배기는 비중에 의해 상기 제1 물질 분배기와 상기 성형 스크린사이로 제1 물질과 무관하게 제2 물질을 분배한다.

본 발명의 하나의 특징에 따라, 제2 물질 분배기는 상기 제2 물질의 흐름을 비중에 의해 지정하기 위해 배플부재를 따라 상기 제2 물질을 이동시키는 배플 부재를 사용한다.

본 발명의 또다른 특징에 따라, 상기 제2 물질 분배기의 배플 부재는 상기 제2 물질을 ALFS의 성형 부재로 도입한다.

본 발명의 더한층 다른 특징에 따라, 배플 부재는 그사이의 각을 한정하는 상부 및 하부 평면상 부분을 포함한다.

본 발명의 더한층 다른 특징에 따라, 배플 부재는 아치형 부분 또는 부분들을 포함한다.

본 발명의 또다른 특징에 따라, 상기 배플 부재에 의해 분포되어 지정될 때 상기 제2 물질의 파괴를 감소시키기 위해 상기 배플 부재에 커버를 제공한다.

더다른 특징은 쉽게 분명해질 것이다.

본 발명은 공기 적층 성형 스테이션 및 더욱 특히, 특징 및 조성이 서로 상이한 제1 및 제2 물질로부터 부직 물질을 제조하기 위해, 제1 물질과 무관하게 비중에 의해 제2 물질의 흐름을 지정하는 배플 부재를 포함하는 공기 적층 성형 스테이션에 관한 것이다.

본 발명의 다양한 잇점은 하기 명세서를 연구하고, 도면을 참조하므로써 숙련된 숙련가들에게 분명해질 것이다.

도 1은 본 발명의 제1 태양에 따른 공기 적층 성형 스테이션의 측면도이다.

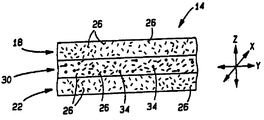

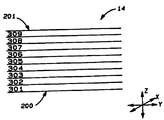

도 2는 도 1에서 라인 2-2에 따라 취한 부직 물질의 횡단면도이다.

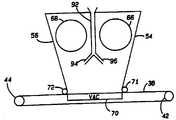

도 3A는 본 발명의 제2 태양에 따른 공기 적층 성형 스테이션의 측면도이다.

도 3B는 도 3A과 유사하지만 본 발명의 제3 태양에 따른 이중 출구 배플 부재를 갖는 공기 적층 성형 스테이션의 측면도이다.

도 4는 본 발명의 제4 태양에 따른 공기 적층 성형 스테이션의 측면도이다.

도 5는 부직 물질내의 물질 (1)과 (2)의 분포에 영향을 미치는 변수를 도시하는 본 발명에 따른 공기 적층 성형 스테이션의 측면도이다.

도 6은 예시적인 배플 부재 조립 변수와 생성된 부직 물질 구조를 예시하는, 본 발명에 따른 공기 적층 성형 스테이션의 단순화한 측면도이다.

도 7은 도 6의 섹션 3-3을 따라 취한 예시적인 부직 물질의 횡단면도이다.

배경 기술은 고 흡수성 물질(HAM) 및 섬유성 물질(FM)을 포함하여 흡수체를 제조할 수 있는 공기 적층 성형 스테이션(ALFS)이 갖는 문제를 주로 논의하였지만, 숙련가들은 다른 물질이 혼입된 부직 물질에 선행의 설명을 적용할 수 있다고 생각할 것이다.

도 1은 ALFS(10)의 측면 횡단면도를 예시한다. 숙련가들은 ALFS(10)이 CD로 가변성 나비를 조절할 수 있음을 이해할 수 있다. 각각 MD 및 Z-축 방향에서 ALFS(10)의 길이 및 높이는 또한 경우에 따라 변할 수 있다. 도 2에서, Y-축은 MD를 나타내고, X-축은 횡기계 방향(CD)을 나타내며, Z-축은 부직 물질의 두께를 나타낸다. Z-축은 X 및 Y 축에 대해 직교한다. 본 발명에 따른 ALFS(10)는 조절된 농도의 제1 물질(26) 및 제2 물질(34)을 갖는 Z-축 대역을 갖는 부직 물질(14)을 생성한다. 예를 들면, 본 발명에 따른 ALFS(10)는 분진 대역(18) 및 (22)를 포함하는 부직 물질(14)을 생성하며, 각각은 제1 물질(26) 및 제2 물질(34)의 거의 균질 혼합물인 중간 대역(30)을 둘러싸고 있는 제1 물질(26)을 주로 함유하고 바람직하게는 제1 물질(26)만을 함유한다. 외부 분진 대역(18) 및 (22)는 상당히 감소된 농도(바람직하게는 없음)로 제2 물질(34)을 갖는 표면을 제공하며, 이 표면은 차단체로 작용하여 추가의 가공 및 소비자 사용시 제2 물질(34)의 손실을 감소시킨다. 외부 분진층(18) 및 (22)는 통상적으로 양도된 미국 특허 제 4,904,440 호[발명의 명칭: Apparatus for and Methods of Airlaying Fibrous Webs Having Discrete Particles Therein] 및 미국 특허 제 4,908,175 호[발명의 명칭: Apparatus for and Methods of Forming Airlaid Fibrous Webs having a Multiplicity of Components]에 더욱 상세히 기술되어 있으며, 각각은 본원에 참고로 인용하였다.

제1 물질(26)은 제2 물질(34)와 상이한 적어도 하나의 특징을 갖는다. 예를 들면, 제1 물질(26)은 제2 물질(34)의 하나 이상의 상응하는 특징과 상이한 블렌드 비율, 조성, 크기, 형태, 밀도, 친수성, 흡수성, 화학, 작용성등을 가질 수 있다. 제1 물질(26) 및 제2 물질(34)는 천연 물질, 또는 화학적으로, 기계적으로 또는 열적으로 변형되거나, 강화되거나, 또는 가교결합될 수 있는 순수한 셀룰로즈 또는 목재 펄프 섬유의 블렌드; 스테이플 또는 매트릭스 섬유(예를 들면, 폴리에스테르)와 같은 합성 섬유 또는 결합 섬유(예를 들면, 폴리에틸렌/폴리프로필렌 이성분 섬유); 초흡수성 섬유, 입자, 분말, 또는 발포체; 향 억제 입자 또는 분말; 접착제 또는 결합 입자 또는 분말 등일 수 있다. 더욱 다른 유형의 물질은 숙련가들에게 분명할 것이다.

도 1의 ALFS(10)은 ALFS(10)에 대해 이동하는 것이 바람직한 성형 스크린(38)상에 부직 물질(14)을 형성한다. 예를 들면, 성형 스크린(38)은 지지 롤러(42) 및 (44)위에 장착된 무한 벨트 형태일 수 있다. 적합한 구동 수단, 예를 들면 전기 모터(46)은 선택된 속도로 화살표 A로 나타낸 방향으로 지지 롤러(42) 또는 (44)의 적어도 하나를 회전시킨다. 그 결과, 성형 스크린(38)은 화살표 B로 나타낸 기계 방향(MD)으로 이동한다.

기타 형태, 예를 들면 브라이슨의 미국 특허 제 4,927,582 호에 개시된 바와 같은 모터를 사용하여 회전할 수 있는 원형 드럼 형태의 성형 스크린(38)을 제공할 수 있다. 또한, ALFS(10)은 정지상 성형 스크린(38)에 대해 이동할 수 있거나, 또는 ALFS(10) 및 성형 스크린(38)는 모두 서로에 대해 이동할 수 있다. 성형 스크린(38)은 플라스틱으로 제조하는 것이 바람직하나, 황동과 같은 금속도 또한 성형 스크린(38)에 허용되는 물질이다. 성형 스크린(38)은 테네시주 포틀랜드에 위치한 알바니 인터내셔날에서 배급한 엘렉트로테크(Electrotech)(4)일 수 있다. 숙련된 숙련가들이 인식할 수 있듯이, 다른 성형 스크린(38)을 사용할 수 있다.

ALFS(10)은 하류 및 상류 말단벽(54) 및 (56)을 각각 갖는 성형 챔버(50)을 또한 포함한다. 하류 및 상류 말단벽(54) 및 (56) 각각의 대향 말단을 연결하는 측벽(60)을 또한 제공한다. ALFS(10)은 CD으로 원하는 나비를 교차하여 성형 챔버(50) 내측에 제1 물질(26)의 원하는 분포를 제공하는 제1 물질 분배기(66) 및 (68)을 사용한다. 바람직하게는, 제1 물질 분배기(66) 및 (68)은 회전하는 원통형 분배 스크린이다. 이러한 분배 스크린은 본원에 참고로 인용한 미국 특허 제 4,640,810 호[발명의 명칭: System for Producing an Air Laid Web]에 상세히 기술되어 있다. 제1 물질(26)을 제1 물질 분배 스크린(66) 및 (68)의 내측에 공급한다. 제1 물질 분배 스크린(66) 및 (68)이 회전할 때, 제1 물질(26)이 회전 원통형 스크린을 통해 균일하게 전달된다. 제1 물질 분배 스크린(66) 및 (68)을 개시하고 있지만, 하나 이상의 다른 적합한 분배기도 고려할 수 있고, 이를 사용할 수 있다.

ALFS(10)은 또한 성형 챔버(50)을 통해 선택된 압력차이를 형성하여 성형 스크린(38)과 마주보는 분배기(66) 및 (68)로부터 제1 물질(26)을 잡아당기기 위해 통상의 송풍기와 같은 진공 공급원(70)을 포함할 수 있다. 밀봉 롤러(71) 및 (72)는 성형 챔버(50)과 성형 스크린(38)사이의 진공 손실을 감소시킨다. 바람직하게는, 진공 공급원(70)은 성형 챔버(50)과 성형 스크린(38) 하부에 위치한 진공 상자(72)에 연결된 송풍기이다. 진공 공급원(70)은 도 1에서 화살표 C로 표시한 기류를 성형 챔버(50) 및 성형 스크린(38)을 통해 진공 상자(72)에 형성한다. 진공 상자(72)는 밀봉 롤러(71) 및 (72) 보다 대약 밑에서 성형 스크린(38)과 직접 접촉하는 밀봉 뜸틀(74) 및 (75)을 포함할 수 있다. 기류 C는 제1 물질(26)의 부착을 야기하여 성형 스크린(38)위에 지정하고, 더 적게는 제2 물질(34)의 부착을 야기하여 성형 스크린(38)위에 지정한다.

배플 부재(76)은 제2 물질 분배기(80)에 의해 공급된 제2 물질(34)를 제1 분배기(66) 및 (68)하부의 성형 챔버(50)로, 및 성형 스크린(38) 위에 지정한다. 바람직하게는, 제2 물질 분배기(80)은 제2 물질(34)을 CD로 원하는 패턴으로 원하는 나비를 교차하여 제2 물질(34)을 분배하고, 제2 물질(34)을 주로 비중에 의해 운송한다.

배플 부재(76)은 도 1에 도시한 바와 같이 상류 말단벽(56)에 인접할 수 있다. 또한, 배플 부재(76)은 하류 말단벽(54) 또는 상류 및 하류 말단벽(56) 및 (54) 둘다의 각각에 인접할 수 있다. 배플 부재(76)은 도시한 바와 같이 말단벽(56) 및 (54)의 중간부분으로부터 연장될 수 있다. 또한, 도 3A 및 3B에 도시한 바와 같이, 배플 부재(90)은 제1 물질 분배기(66) 및 (68)사이에 위치할 수 있다. 추가로, 도 3B에 도시한 바와 같이, 배플 부재(92)는 여러개의 출구(94) 및 (96)을 가질 수 있다. 배플 부재(76), (90) 및 (92)는 도 1에 도시한 바와 같이 아치형 부분일 수 있다. 또한, 배플 부재(76)은 단일의 편평한 부분으로 구성될 수 있거나 또는 도 4와 함께 기술할 것과 같이, 서로에 대해 일정 각도로 연결된 적어도 2개의 편평한 부분으로 구성되는 것이 바람직할 수 있다. 다른 형태는 숙련가들에게 쉽게 분명해질 것이다. 바람직하게는, 배플 부재(76)은 제1 물질 분배기(66) 및 (68)과 대략 같은 나비와 CD으로 원하는 부직 물질을 갖는다.

사용할 때, 모터(46)은 지지 롤러(42) 및 (44)를 회전시켜 성형 스크린(38)을 성형 챔버(50)에 대해 이동시킨다. 진공 공급원(70)은 기류 C를 형성하여 제1 물질 분배기(66) 및 (68)에 의해 공급된 제1 물질(26)을 성형 스크린(38) 위에 잡아당긴다. 제2 물질 분배기(80)은 제1 물질(26)과 무관하게 제2 물질의 흐름을 계량하여 분배한다. 제2 물질(34)는 배플 부재(76)을 따라 주로 비중에 의해 성형 스크린(38)위에 낙하한다. 예로써, 본 발명에 따른 ALFS(10)은 분배된 제2 물질(34)을 제1 물질(26)의 운반과 무관하게 별도로 제1 물질 분배기(66) 및 (68)과 성형 스크린(38)사이로 비중에 의해 운반한다. ALFS(10)은 제1 물질(26) 및 제2 물질(34)을 MD 및 CD로 균일하게 운반한다. 환언하면, 본 발명에 따른 ALFS(10)은 성형 챔버(50)안에서 2개의 물질을 혼합하기 전에 제1 물질(26)과 제2 물질(34)을 모두 독립적으로 프로파일한다. 예를 들면, 통상의 기류안에서 상이한 물질의 바람직하지 않고 제어할 수 없는 분리를 피할 수 있고, 본 발명에 따른 ALFS(10)은 성형 스크린(38)상에 제1 물질(26)의 부착을 상당히 변화시키지 않고 X- 및 Y 방향(예를 들면, CD 및 MD로) 제2 물질(34)의 바람직하지 않은 가변성을 상당히 감소시킨다. 배플 부재(76), (90) 및 (92)는 제1 물질(26) 형성의 파괴를 최소화하는 위치에 있다. 중요하게도, ALFS(10)은 X-축 방향 또는 CD로 다양한 나비로 제작할 수 있고, MD 및 CD에서 제2 물질의 가변성은 X-축 방향 또는 CD로 ALFS(10) 나비의 함수가 아니다.

전형적으로, 제2 물질 분배기(80)으로부터 제2 물질(34)의 흐름은 MD(즉, 시간) 및 CD 둘다에서 일정하고 균일하지만, 부직 물질이 필요하다면, 제2 물질 분배기(80)에 대한 적절한 설계 변형에 의해 제2 물질(34)의 흐름을 MD 및 CD로 패턴화할 수 있다. 예를 들면, 배플 부재(76)은 제2 물질(34)에 줄무늬 효과를 제공하기 위해 홈 또는 채널을 가질 수 있다. 이로인해 원형이고, CD로 반복되는 제2 물질(34) 분포를 생성한다. 제2 물질(34)의 이러한 원형 반복 패턴은 반복 패턴 없이 분배된 제2 물질(34)이 이하에서 실질적으로 균일한 것으로 생각되는 것처럼 반복 성질에 의해 CD로 실질적으로 균일한 것으로 생각된다. 기준은 어떤 형태의 임의의 CD 방향에서, 제2 물질 분배는 다른 CD 위치의 분배와 실질적으로 부합한다. 본 발명의 배플의 사용과 함께, 제2 물질(34)의 패턴화된 흐름은 MD, CD 및 부직 물질의 두께면에서 다양하고 조절된 농도 패턴의 제2 물질(34)을 갖는 부직 물질의 생산을 허용한다. 제2 물질 분배기(80)으로 사용할 수 있는 다양한 장치가 당해 분야에 공지되어 있으며, HAM을 분배하는 바람직한 장치는 건조 물질의 분진, 접종 및 탑핑(topping)를 위한 분배기이다. 구체적으로, 오하이오주 프레몬트에 소재한 크리스티 머신 캄파니(Christy Machine Company)에서 시판하는 모델 Coat-O-Matic 23.62-DE-S가 있다.

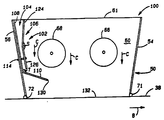

현재 바람직한 태양인 도 4에서, ALFS(100)이 도시되었다. 명료함을 위해, 적절한 경우 도 1 및 2의 도면 부호를 도 4에 사용할 것이다. 추가로, 도 4를 단순화하기 위해 세부항목, 예를 들면 모터(46), 진공 공급원(70) 등을 생략했다.

ALFS(100)는 배플 부재(104) 및 커버(106)을 갖는 정착물(102)를 포함한다. 배플 부재(104)는 상부 및 하부 평면상 부분(108) 및 (110)을 각각 포함하는 것이 바람직하다. 상부 평면상 부분(108)을 임의의 적합한 방식으로, 예를 들면 접착제, 땜납, 볼트, 클램프등에 의해 상류 말단벽(56)에 부착한다. 배플 부재(104)의 상부 평면상 부분(108)을 말단벽(56)에 부착하는 다른 적합한 수단은 숙련가들에게 분명할 것이다. 하부 평면상 부분(110)은 상부 평면상 부분(108)에 대해 각도 T를 형성한다. 상부 및 하부 평면상 부분(108) 및 (110)은 각각 구브러진 물질인 단일 평면상 부분으로 부터 형성되는 것이 바람직하다. LEXANR은 장착물(102)로 제작하기 바람직한 물질이며, LEXANR은 0.25 인치의 두께를 갖는 것이 바람직하다.

상부 및 하부 평면상 부분(108) 및 (110) 각각을 따라 통과하는 제2 물질(34)의 흐름을 상당히 차단하지 않는 임의의 적합한 수단을 사용하여 배플 부재(104)의 상부 평면상 부분(108)에 인접 위치에 커버(106)을 장착한다. 커버(106)은 또한 LEXANR으로 제조할 수 있으며, 약 0.25 인치의 두께를 갖는다. 예를 들면, 커버(106)과 배플 부재(104)의 상부 평면상 부분(108)간에 원하는 간격에 상응하는 스페이서(114)를 커버(106)의 내표면과 배플 부재(104)의 상부 평면상 부분(108)에 접착할 수 있다. 커버(106)을 배플 부재(104)의 상부 평면상 부분(108)에 부착하는 다른 적합한 수단은 숙련가들에게 분명할 것이다. 배플 부재(104)와 커버(106)간의 간격은 가능한 한 작아야 하지만 제2 물질(34)의 원하는 최대 흐름이 그사이를 통과하도록 하기에 충분해야한다. 대표적인 간격은 0.1875 인치이다. 제2 물질 분배기(80)를 지지시키기 위해, 커버(106)의 하부 평면상 부분(124) 및 배플 부재(104)의 상부 평면상 부분(108)을 조절할 수 있다. 커버(106)의 하부 평면상 부분(126)과 상부 평면상 부분(124)은 서로에 대해 S 각도를 형성한다. 각도 S는 가능한 커야하지만 배플 부재(104)의 상부 평면상 부분(108)과 커버(106)의 상부 평면상 부분(124)사이의 공간이 제2 물질 분배기(80)의 전체 출력을 포획하기에 충분히 크도록 충분히 작아야 한다. 각도 S에 전형적인 값은 140°이나, 이보다 높거나 낮은 각도를 사용할 수 있다.

커버(106)의 하부 평면상 부분(126)은 각도 T를 향해 연장되어 배플 부재(104)의 하부 평면상 부분(110)으로부터 일정 거리에서 종결되므로써, 커버(106)의 하부 평면상 부분(126)의 말단과 배플 부재(104)의 하부 평면상 부재(110) 간의 간격이 배플 부재(104)와 커버(106)간의 간격과 같도록 하는 것이 바람직하다. 그러나, 커버(106)의 하부 평면상 부분(126)을 더욱 연장하여 각도 T 너머로 배플 부재(104)의 하부 평면상 부분(110)에 평행하게 놓일 수 있다. 이 경우 충분한 간격이 유지되어야 한다. 따라서, 커버(106)의 하부 평면상 부분(126)은 또한 각도 T와 같은 각도를 보유해야 할 것이다.

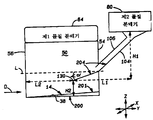

도 5에서, ALFS(100)의 배플 부재(104)를 위해 중요한 설계 변수를 더 상세히 예시한다. 명료하게 하기 위해, 적절한 경우 도 1, 2 및 4의 도면 부호를 도 5에 사용할 것이다. 추가로, 도 5를 단순화하기 위해 세부항목, 예를 들면 모터(46), 진공 공급원(70) 등을 생략했다. 또한, 커버(106)을 포함하는 배플 부재(104)는 말단 벽(56) 및/또는 (54)와 독립적일 수 있으며, 말단 벽(56) 또는 (54)중 어느 하나 또는 둘다로부터 제2 물질(34)을 도입할 수 있다. 이들 설계 변수는 부직 물질(14)내의 제2 물질(34)의 Z-축 위치에 영향을 미친다. 더욱 구체적으로, 이들 설계 변수는 배플 부재(104)의 팁의 특정 위치에 의해 및 배플 부재(104)의 배플 팁(130)을 떠날 때 제2 물질(34)의 운동 벡터를 조절하므로써 부직 물질(14)내의 제2 물질(34)의 Z-축 위치에 영향을 미친다. 도 5에 도시한 ALFS 디자인을 특별히 참조하여 기본 설계 원칙을 논의하는 것에 주목해야 한다. 이들 원칙은 본원에서 기술한 다른 ALFS 디자인에도 쉽게 해석될 수 있다.

부직 물질(14)의 기본 중량 및 두께는 부직 물질이 성형 대역(50)을 통해 화살표 D로 나타낸 바와 같이 기계 방향으로 이동할 때 점차적으로 증가한다. 이들은 하류 말단벽(54) 근처와 비교할 때 상류 말단벽(56) 근처에서 부직 물질(14)의 두께 차이로 예시된다. 상류 말단벽(56) 근처에서 성형 와이어(38) 위에 낙하하는 제1 물질(26)의 초기 요소는 부직 물질(14)안에서 와이어면 표면(200)을 형성한다. 성형 와이어(38)가 계속 성형 대역(50)을 통해 기계 방향으로 이동할 때, 제1 물질(26)의 최종 요소가 하류 말단벽(54) 근처에서 부직 물질(14) 표면상에 낙하하여 부직 물질(14)안에 비-와이어측 표면(201)을 형성할 때까지 제1 물질(26)의 추가의 요소가 부직 물질(14)의 형성 표면상에 낙하하여 부직 물질(14)의 기본 중량 및 두께를 증가시킨다. 제1 물질(26)의 임의의 요소의 Z-축 위치는 요소가 말단 벽(54) 및 (56)에 대해 성형 대역(50)안에서 기계 방향 축을 따라 부직 물질(14)의 형성 표면상에 낙하하는지에 따라 변한다. 상류 말단벽(56) 근처에서, 성형 챔버(50)안의 부직 물질(14)의 형성 표면상에 낙하하는 제1 물질(26)의 요소들은 부직 물질(14)안에서 와이어측 표면(200) 근처에 Z-축 위치를 가질 것이다. 하류 말단벽(54) 근처에서, 성형 챔버(50)안의 부직 물질(14)의 형성 표면상에 낙하하는 제1 물질(26)의 요소들은 부직 물질(14)안에서 비 와이어측 표면(200) 근처에 Z-축 위치를 가질 것이다. 말단벽(54)와 (56)사이의 더욱 중간에서 부직 물질(14)의 형성 표면상에 낙하하는 제1 물질(26)의 요소들은 부직 물질(14)안에서 표면(200)과 (201)사이의 더욱 중간의 Z-축 위치를 가질 것이다.

부직 물질(14)안에서 제2 물질(34)의 Z-축 위치는 유사한 패턴을 따른다. 제2 물질(34)가 상류 말단벽(56) 근처에서 부직 물질(14)의 형성 표면상에 낙하한다면, 제2 물질(34)는 부직 물질(14)안에서 와이어측 표면(200) 근처에서 Z-축 위치를 가질 것이다. 제2 물질(34)가 하류 말단벽(54) 근처에서 부직 물질(14)의 형성 표면상에서 낙하한다면, 제2 물질(34)는 부직 물질(14)안에서 비와이어측 표면(201) 근처에서 Z-축 위치를 가질 것이다. 제2 물질(34)가 말단벽(54)와 (56)사이의 더욱 중간에서 부직 물질(14)의 형성 표면상에 낙하하는 경우, 제2 물질(34)는 부직 물질(14)안에서 표면(200)과 (201)사이의 더욱 중간에서 Z-축 위치를 가질 것이다.

배플 부재(104)의 배플 팁(130)의 특정 위치와 함께 배플 부재(104)의 배플 팁(130)을 떠날 때 제2 물질(34)의 운동 벡터는 기계 방향(Y-축)을 따라, 제 2 물질(34)가 성형 챔버(50)안에서 부직 물질(14)의 형성 표면위에 낙하하므로 부직 물질(14)안에서 제2 물질(34)의 Z-축 위치를 크게 결정한다.

운동 벡터는 양 및 방향 모두를 포함한다. 둘다 부직 물질(14)안의 제2 물질(34)의 Z-축 방향을 결정하는데 중요하다. 둘다 배플 부재(104)의 설계 변수에 영향을 받을 수 있다.

운동 벡터의 양은 질량 및 속도의 함수이나, 질량은 주어진 제2 물질(34)에 고정되어 있기 때문에, 운동 벡터의 양은 기본적으로 배플 부재(104)의 배플 팁(130)을 떠날 때 제2 물질(34)의 속도의 함수이다. 비교적 큰 운동 벡터 양을 갖는 제2 물질(34)는 상류 말단벽(56)에 더 근접하게 낙하하므로 부직 물질(14)안에서 와이어측 표면(200)에 비교적 더 근접한 Z-축 위치를 갖는다. 반대로, 비교적 작은 운동 벡터 양을 갖는 제2 물질(34)는 하류 말단벽(54)에 더 근접하게 낙하하므로 부직 물질(14)안에서 비와이어측 표면(201)에 비교적 더 근접한 Z-축 위치를 갖는다. 더욱더, 본 발명에 따른 ALFS는 비중을 이용하여 제2 물질(34)에 속도를 부여한다. 배플 부재(104)의 설계 변수는 제2 물질(34)에 대한 비중의 영향을 조절하고, 제2 물질(34)의 속도를 조절하며, 다른 말로, 설계 변수는 제2 물질(34)의 운동 벡터량에 영향을 미치므로 부직 물질(14)안에서 제2 물질(34)의 Z-축 위치에 영향을 미친다. 이러한 조절을 제공하는 설계 변수를 예를 들면 배플 부재(104)의 배플 팁(130) 위에서 부터 제2 물질 분배기(80)까지의 수직 높이(H1), 제2 물질 분배기(80)과 배플 부재(104)의 배플 팁(130) 사이의 수평 거리(L1) 및 배플 부재(104)의 상부 표면(204)의 거칠기가 있다. 비교적 높은 값의 제2 물질 분배기 높이(H1), 수평 거리(L1)의 비교적 낮은 값 및 비교적 평활한 표면(204)은 배플 부재(104)를 떠날때 제2 물질(34)의 최고 속도를 생성하는 경향이 있다. 반대로, 비교적 낮은 수직 거리(H1), 비교적 높은 수평 거리(L1) 및 비교적 거칠은 표면(204)은 배플 부재(104)을 떠날 때 제2 물질(34)의 최저 속도를 생성하는 경향이 있다. 운동 벡터량을 조절하는 다른 설계 변수는 숙련된 숙련가에게 분명할 것이다.

제2 물질(34)로는 다양한 크기 및 질량을 갖는 블렌드가 가장 흔하다. 비중은 전체적으로 제2 물질(34)에 대해서 보다는 각각의 개별적인 요소에 대해 작용하기 때문에, 운동 벡터량은 요소에 따라 변화한다. 비교적 높은 질량 요소는 비교적 높은양을 갖는 운동 벡터를 가지며, 부직 물질(14)의 형성 표면상에 부착되기 전에 성형 챔버(50)안에서 배플 부재(104)의 배플 팁(130)으로부터 더멀리 이동하는 경향이 있다. 그러므로, 비교적 높은 질량 요소들은 부직 물질(14)안에서 와이어측 표면(200)에 더 근접하게 Z-축 위치를 갖는다. 비교적 낮은 질량의 요소에서는 이와 반대 현상을 예상할 수 있다.

도 5에 예시된 ALFS를 계속하여 구체적으로 참조하면, 제2 물질(34)를 구성하는 다양한 개별 요소의 분배는 더 높은 질량의 요소를 부직 물질(14)안의 와이어측 표면(200)에 더 근접하게 위치하게 하고, 더 낮은 질량의 요소를 부직 물질(14)안의 비와이어측 표면(201)에 더 근접하게 위치하게 하는 층화를 생성하는 경향이 있을 것이다. 요소 질량에 의한 이러한 Z-축 층화는 많은 제품 적용에서 유리할 수 있고, 부직 물질(14)가 일회용 흡수 제품을 위한 흡수 코어이고, 제2 물질(34)가 미립자 초흡수성 물질인 경우 유리할 수 있다.

도 5에서 각도 α로 언급한 운동 벡터의 방향 세그먼트는 배플 부재(104)의 배플 팁(130)을 빠져나올 때 제2 물질(34)이 이동하는 거리를 나타낸다. 각도 α는 배플 부재(104)의 하부 평면상 부분(110) 및 성형 스크린(38)에 평행한 라인 L에 의해 형성된다. α가 작은 경우, 제2 물질(34)은 배플 부재(104)의 배플 팁(130)을 빠져나올 때 수평 방향으로 주로 이동한다. α값이 큰(상향 또는 하향으로) 경우, 제2 물질(34)은 배플 부재(104)의 배플 팁(130)을 빠져나올 때 수직 방향으로 주로 이동한다. 비교적 적은 값의 α는 성형 챔버(50)안에서 상류 말단벽(56)에 비교적 근접하게 부직 물질(14)의 형성 표면위에 제2 물질(34)을 부착할 것이므로, 제2 물질(34)는 부직 물질(14)안에서 와이어측 표면(200)에 비교적 근접한 Z-축 위치를 가질 것이다. 반대로, 비교적 큰 값의 α는 성형 챔버(50)안에서 하류 말단벽(54)에 비교적 근접하게 부직 물질(14)의 형성 표면위에 제2 물질(34)을 부착할 것이므로, 제2 물질(34)는 부직 물질(14)안에서 비와이어측 표면(201)에 비교적 근접한 Z-축 위치를 가질 것이다.

배플 부재(104)의 배플 팁(130)의 특정 위치는 또한 부직 물질(14)안에서 제2 물질(34)의 Z-축에 중요하다. 위치의 임계적 특징은 성형 와이어(38)위로부터 배플 팁(130)의 수직 높이(H2)와 배플 팁(130)과 상류 말단 벽(56)사이의 수평 거리(L2)이다. 수직 높이(H2) 값이 클수록 제2 물질(34)는 수평면에서 더욱 이동하므로 상류 말단벽(56)으로 더 근접하게 부직 물질(14)의 형성 표면상에 부착하고, 그러므로 제2 물질(34)는 부직 물질(14)안에서 와이어측 표면(200)에 더 근접하게 Z-축 위치를 가질 것이다. 수평 거리(L2) 값이 클수록 제2 물질(34)는 상류 말단벽(56)으로부터 더 멀리 부직 물질(14)의 형성 표면상에 부착되므로, 제2 물질(34)는 부직 물질(14)안에서 비와이어측 표면(201)에 더 근접하게 Z-축 위치를 가질 것이다.

ALFS(100)을 사용하여 제조할 수 있는 부직 물질 조성물의 예를 하기에 나타낸다.

제1 물질(26)은 85% 셀룰로즈 목재 펄프(예를 들면, Weyerhaeuser NB416)와 15% 폴리에틸렌/폴리프로필렌 이성분 결합 섬유(예를 들면, Danaklon ES-C 1.7 dtex X 6 mm)의 블렌드이다. 제2 물질(34)는 초흡수성 입자(예를 들면, Nalco 1180)이다. 제1 물질(26) 대 제2 물질(34)의 질량 비율은 약 1:1이다.

제1 물질(26)은 70% 셀룰로즈 목재 펄프(예를 들면, Weyerhaeuser NB416)와 20% 폴리에틸렌/폴리프로필렌 이성분 결합 섬유(예를 들면, Danaklon ES-C 1.7 dtex X 6 mm) 및 10% 초흡수성 입자(예를 들면, Nalco 1180)의 블렌드이다. 제2 물질(34)는 초흡수성 입자(예를 들면, Nalco 1180)이다. 제1 물질(26) 대 제2 물질(34)의 질량 비율은 약 2:1이다.

제1 물질(26)은 50% NB416과 50% 폴리에스테르 스테이플/매트릭스 섬유(예를 들면, 훽스트 셀라니즈 T183 15 dpfX0.5 인치)의 블렌드이다. 제2 물질(34)는 냄새 억제제(예를 들면 칼곤에서 시판하는 활성 목탄, PCB)이다. 제1 물질(26) 대 제2 물질(34)의 질량 비율은 약 5:1이다.

제1 물질(26)은 85% 셀룰로즈 목재 펄프(예를 들면, Weyerhaeuser NB416)와 15% 폴리에틸렌/폴리프로필렌 이성분 결합 섬유(예를 들면, Danaklon ES-C 1.7 dtex X 6 mm)의 블렌드이다. 제2 물질(34)는 폴리에틸렌 분말 결합제(예를 들면, Veraplast Vertene Neutro 200)이다. 제1 물질(26) 대 제2 물질(34)의 질량 비율은 약 6:1이다.

제1 물질(26)은 75% 셀룰로즈 목재 펄프(예를 들면, Weyerhaeuser NB416)와 25% 초흡수성 섬유(예를 들면 아르코 케미칼에서 제조한 Fibersorb Type 1700)의 블렌드이다. 제2 물질(34)는 75% 풀 종자 및 25% 건조 비료의 블렌드이다. 제1 물질(26) 대 제2 물질(34)의 질량 비율은 약 1:2이다. 다른 부직 물질 조성물은 숙련가들에게 쉽게 명백해질 것이다.

도 6은 예시적인 조립 변수를 도시하고, 도 7은 이로써 생성된 생성된 부직 물질(14) 구조를 도시한다. 도 6의 ALFS(본 발명의 요소들은 배제함)는 덴마크 아르후스(Aarhus)에 소재한 단-웹포밍 인트. 엘티디(Dan-Webforming Int. LTD.)에서 공급하며, 이것은 기계 방향 E를 갖는다. 제1 물질 분배기(80)은 오하이오주 프레몬트(Fremont)에 소재한 크리스티 머신 캄파니(Christy Machine Company)에서 시판하는 모델 Coat-O-Matic 23.62-DE-S 분배기이다. 이 실시예에서, 제1 물질(26)은 플린트 리버 서던 소프트우드 크라프트 펄프(Flint River Southern Softwood Kraft pulp) 67%(질량)과 Danaklon ES-C 1.7 dtex X 6 mm 이성분 결합 섬유 33%(질량)의 블렌드이고, 제2 물질(34)는 날코 1180 고 흡수성 물질이다. 제1 물질(26) 및 제2 물질(34)는 각각 제1 물질 분배기(66) 및 (68) 및 제2 물질 분배기(80)에 의해 생성된 부직 물질(14)가 제1 물질(26) 71.1%(질량 기준) 및 제2 물질(34) 28.3%(질량 기준)으로 구성되도록 하는 속도로 분배된다. 플린트 리버 서던 소프트우드 크라프트 펄프는 동일한 물질의 건조 랩을 단 웹 데피브레이터 모델 넘버 140으로 데피브레이트(defibrating)하여 제조했다. 개별적인 부직 물질(14) 구조는 주어진 최종 용도 필요에 대해 독특한 잇점을 가지기 때문에 조립 변수의 단일의 바람직한 셋트를 확인할 수 없다. 예로서, 하기 표 1 내지 3에 도 6에 대한 조립 변수의 예 및 생성된 부직 물질(14)의 설명을 나타낸다.

명료함을 위해, 적절한 경우 도 1, 2, 4 및 5의 도면 부호를 도 6에 사용할 것이다. 추가로, 도 6을 단순화하기 위해 세부항목, 예를 들면 모터(46), 진공 공급원(70) 등을 생략했다. 도 6으로부터 알수 있듯이, 커버 부재(106)을 생략할 수 있다. 예를 도시하는데 도움을 준다고 생각되는 특정 ALFS와 관련된 변수를 나타낸다. 각도 β는 성형 스크린(38)과 말단벽(56)이 형성한 각도이다. 도 6에 나타낸 바와 같이, β는 78°이고, 주어진 모든 예에서 일정하게 놓인다. 수직 거리(H3)은 제1 물질 분배기(66)및 (68)과 기저 표면간의 거리이다. 도 6에 나타낸 바와 같이, H3은 13.5 인치이고, 주어진 모든 예에서 동일하게 놓는다. 수평 거리(L3)은 성형 스크린(38)을 따라 밀봉 롤(71)과 (72)사이의 거리이다. 도 6에 나타낸 바와 같이, L3은 20 인치이고, 주어진 모든 예에서 동일하게 놓는다. 수평 거리(L5)는 제1 물질 분배기(66)과 (68)의 직경이다. 도 6에 나타낸 바와 같이, L4는 11.75 인치이고 주어진 모든 예에서 동일하게 놓는다.

도 7은 하기 표 1 내지 3에서 예시적인 예로 나타낸 부직 물질(14) 구조를 나타낸다. 부직 물질(14)의 Z-축 또는 두께 치수를 계속해서, 숫자(301) 내지 (309)로 9개의 대역으로 나누고, 이때 대역(301)의 하나의 표면은 부직 물질(14)의 와이어측 표면(200)이고, 대역(309)의 하나의 표면은 부직 물질(14)의 비와이어측 표면(201)이다.

하기 표 1 내지 3에, 도 6 내지 7과 관련하여, 부직 물질(14)에서 물질 (1)과 (2)의 Z-축 분포에 대한 몇몇 배플 부재(104) 조립 변수의 효과를 예시하기 위한 예를 제공한다.

| α= 18° H1= 37.25인치 H2= 9인치 L1= 5.5인치 L2= 16.6 인치 | |||

| 구조 물질은 평활한 Lexan이다. | |||

| 대 역 | 제1 물질 기본중량 | 제2 물질 기본중량 | 제2 물질%(질량기준) |

| 309 | 22.2 g | 2.6 g | 10.5 % |

| 308 | 22.9 g | 2.4 g | 9.5 % |

| 307 | 24.3 g | 3.0 g | 11.0 % |

| 306 | 30.7 g | 6.9 g | 18.4 % |

| 305 | 31.5 g | 9.9 g | 23.9 % |

| 304 | 29.1 g | 18.2 g | 34.5 % |

| 303 | 26.9 g | 22.3 g | 45.3 % |

| 302 | 24.5 g | 16.6 g | 40.4 % |

| 301 | 26.2 g | 11.9 g | 31.2 % |

| 합계 | 238.3 g | 93.8 g | 28.3 % |

| α= 48° H1= 37.25인치 H2= 6.75인치 L1= 2.75인치 L2= 19.75 인치 | |||

| 구조 물질은 평활한 Lexan이다. | |||

| 대 역 | 제1 물질 기본중량 | 제2 물질 기본중량 | 제2 물질%(질량기준) |

| 309 | 26.0 g | 13.3 g | 33.9 % |

| 308 | 30.5 g | 26.3 g | 46.3 % |

| 307 | 31.4 g | 28.2 g | 47.3 % |

| 306 | 34.5 g | 20.6 g | 37.4 % |

| 305 | 36.5 g | 9.2 g | 20.0 % |

| 304 | 34.0 g | 6.1 g | 15.2 % |

| 303 | 30.5 g | 5.0 g | 14.0 % |

| 302 | 28.3 g | 1.9 g | 6.3 % |

| 301 | 31.7 g | 1.3 g | 3.9 % |

| 합계 | 283.4 g | 111.8 g | 28.3 % |

| α= 48° H1= 37.25인치 H2= 9.3인치 L1= 4.5인치 L2= 17.75 인치 | |||

| 구조 물질은 평활한 Lexan이다. | |||

| 대 역 | 제1 물질 기본중량 | 제2 물질 기본중량 | 제2 물질%(질량기준) |

| 309 | 23.9 g | 1.2 g | 4.7 % |

| 308 | 31.3 g | 3.0 g | 8.8 % |

| 307 | 34.1 g | 15.6 g | 31.3 % |

| 306 | 33.9 g | 27.0 g | 44.4 % |

| 305 | 35.4 g | 29.0 g | 45.0 % |

| 304 | 34.7 g | 20.8 g | 37.4 % |

| 303 | 31.9 g | 10.9 g | 25.5 % |

| 302 | 29.4 g | 4.7 g | 13.7 % |

| 301 | 32.5 g | 1.2 g | 3.6 % |

| 합계 | 287.2 g | 113.4 g | 28.3 % |

본 발명의 잇점은 선행 명세서 및 첨부한 청구의 범위를 연구한 후 당해 분야의 숙련가들에게 명백해질 것이다.

Claims (20)

- 성형 챔버;제1 물질 및 제2 물질의 부착물을 수용하기 위해 상기 성형 챔버에 대해 이동하는 성형 수단;상기 제1 물질을 공급하기 위한 제1 분배 수단;상기 제1 물질을 상기 성형 수단에 부착시키는, 기류를 제공하기 위한 유동 수단; 및배플 부재를 따라 비중에 의해 상기 제1 분배 수단과 상기 성형 수단사이로 상기 제1 물질과 무관하게 상기 제2 물질을 전달하기 위한 제2 분배 수단을 포함하는,제1 물질 및 상기 제1 물질과 실질적으로 상이한 적어도 하나의 물리적 특징을 갖는 제2 물질로부터 부직 물질을 제조하기 위한 공기 적층 성형 스테이션(ALFS).

- 제 1 항에 있어서,상기 상류 및 하류 말단벽이 상기 성형 수단에대해 경사지고, 상기 배플 부재가 상기 상류 및 하류 말단 벽의 적어도 하나에 결합되고, 상기 제2 분배 수단이 상기 제2 물질을 상기 상류 및 하류 말단벽의 상기 적어도 하나를 따라 및 상기 배플 부재상에 운반하는 공기 적층 성형 스테이션.

- 제 2 항에 있어서,상기 배플 부재가 상기 상류 및 하류 말단벽의 상기 적어도 하나의 중간부분에서 상기 성형 부재로 연장되는 공기 적층 성형 스테이션.

- 제 1 항에 있어서,상기 제1 분배 수단이 상기 제1 물질을 공급하기 위해 제1 및 제2 원통형 분배 스크린을 각각 포함하는 공기 적층 성형 스테이션.

- 제 4 항에 있어서,상기 배플 부재가 상기 제1 및 제2 원통형 분배 스크린의 적어도 하나의 중심선으로 연장되는 공기 적층 성형 스테이션.

- 제 4 항에 있어서,상기 배플 부재가 상기 제1 및 제2 원통형 분배 스크린사이에 지지되고, 적어도 하나의 출구를 포함하는 공기 적층 성형 스테이션.

- 제 1 항에 있어서,상기 배플 부재가 그사이의 각을 한정하는 상부 및 하부 평면상 부분을 포함하고, 상기 상부 평면상 부분이 상기 상류 및 하류 말단벽의 상기 적어도 하나에 결합되는 공기 적층 성형 스테이션.

- 제 7 항에 있어서,상기 하부 평면상 부분이 상기 성형 챔버로 연장되는 공기 적층 성형 스테이션.

- 제 1 항에 있어서,상기 배플 부재가 상기 상류 및 하류 말단벽의 상기 적어도 하나에 결합된 상부 부위 및 상기 성형 챔버로 연장되는 하부 부위를 포함하는 아치형 부분을 포함하는 공기 적층 성형 스테이션.

- 제 1 항에 있어서,상기 제2 물질이 상기 배플 부재를 나오기 전에 상기 성형 챔버에서 상기 제1 및 제2 물질의 혼합을 감소시키기 위해 상기 배플 부재를 덮기 위한 커버 수단을 또한 또한 포함하는 공기 적층 성형 스테이션.

- 제 10 항에 있어서,상기 커버 수단이 그사이에서 각을 형성하는 상부 및 하부 평면상 부분을 포함하고, 상기 하부 평면상 부분이 상기 배플 부재의 상기 상부 평면상 부분에 인접하여 평행하게 결합되고, 상기 상부 및 하부 평면상 부분이 상기 배플 부재와 상기 커버 수단사이로 상기 제2 물질을 통과시키기위해 그사이의 간격을 한정하는 공기 적층 성형 스테이션.

- 제1 물질 및 상기 제1 물질과 실질적으로 상이한 적어도 하나의 물리적 특징을 갖는 제2 물질로부터 부직 물질을 제조하기 위한 공기 적층 성형 스테이션(ALFS)에 있어서, 상기 공기 적층 성형 스테이션이 성형 챔버, 상기 제1 물질 및 제2 물질의 부착물을 수용하기 위한 성형 수단, 상기 제1 물질을 공급하기 위한 제1 분배 수단, 상기 제1 물질을 상기 성형 수단위에 부착시키는 기류를 제공하기 위한 유동 수단을 포함하며,배플 부재를 따라 비중에 의해 상기 제1 물질의 운반과 상기 성형 수단사이로 상기 제1 물질과 무관하게 상기 제2 물질을 운반하기 위한 제2 분배 수단을 포함하는 점이 개량된 공기 적층 성형 스테이션.

- 제 12 항에 있어서,상기 배플 부재가 상기 상류 및 하류 말단 벽의 적어도 하나에 결합되고 상기 성형 챔버로 연장되는 개량된 공기 적층 성형 스테이션.

- 상기 제2 물질의 적어도 하나의 물리적 특징이 상기 제1 물질과 실질적으로 상이한, 제1 물질 및 제2 물질로부터 공기 적층 성형 스테이션에서 기질을 제조하는 방법에서, 상기 공기 적층 성형 스테이션이 성형 챔버, 상기 제1 물질 및 제2 물질의 부착물을 수용하기 위해 상기 성형 챔버에 대해 이동하는 성형 수단, 상기 제1 물질을 공급하기 위한 제1 분배 수단, 상기 제1 물질을 상기 성형 수단위에 부착시키는 기류를 제공하기 위한 유동 수단을 포함하며, 성형 방법이 상기 제2 물질을 상기 제1 물질의 운반과 상기 성형 수단사이로 상기 제1 물질과 무관하게 배플 부재를 따라 비중에 의해 공급하는 단계를 포함하는 성형 방법.

- 제 14 항에 있어서,상기 제2 물질을 상기 상류 및 하류 말단벽의 적어도 하나에 결합된 상기 배플 부재상에 공급하는 단계를 또한 포함하는 방법.

- 제 15 항에 있어서,상기 배플 부재가 상기 상류 및 하류 말단벽의 상기 적어도 하나의 중간부분으로부터 상기 성형 챔버로 연장되는 단계를 또한 포함하는 방법.

- 제 14 항에 있어서,상기 제1 분배 수단이 섬유를 공급하기 위한 제1 및 제2 원통형 분배 스크린을 각각 포함하고, 상기 배플 부재가 상기 제1 및 제2 원통형 분배 스크린의 적어도 하나의 중심선으로 연장되는 방법.

- 제 15 항에 있어서,상기 배플 부재가 그사이의 각도를 한정하는 상부 및 하부 평면상 부분을 포함하고, 상기 상부 평면상 부분을 상기 상류 및 하류 말단벽의 상기 적어도 하나에 부착하여 상기 하부 평면상 부분을 상기 성형 챔버로 연장시키는 단계를 또한 포함하는 방법.

- 제 15 항에 있어서,상기 배플 부재가 상기 상류 및 하류 말단벽의 상기 적어도 하나에 결합된 상부 부위 및 상기 성형 챔버로 연장되는 하부 부위를 포함하는 아치형 부분을 포함하는 방법.

- 제 15 항에 있어서,상기 성형 챔버에서 상기 제2 물질이 상기 배플 부재를 나오기 전에 상기 제1 및 제2 물질의 혼합을 커버를 사용하여 감소시키고, 상기 커버가 그사이의 각도를 형성하는 상부 및 하부 평면상 부분을 포함하고, 상기 하부 평면상 부분이 상기 배플 부재의 상기 상부 평면상 부위에 인접하고 평행하게 결합되고, 상기 상부 및 하부 평면상 부분이 상기 배플 부재와 상기 커버 수단사이로 상기 제2 물질을 통과시키기 위해 그사이의 간격을 한정하는 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US8/353650 | 1994-12-08 | ||

| US08/353,650 US5445777A (en) | 1994-12-08 | 1994-12-08 | Air laying forming station with baffle member for producing nonwoven materials |

| PCT/US1995/009270 WO1996017986A1 (en) | 1994-12-08 | 1995-07-21 | Air laying forming station with baffle member for producing nonwoven materials |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR100227062B1 true KR100227062B1 (ko) | 1999-10-15 |

Family

ID=23389996

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019970703807A KR100227062B1 (ko) | 1994-12-08 | 1995-07-21 | 부직 물질을 제조하기 위한 배플 부재를 갖는 공기 적층 성형 스테이션 |

Country Status (12)

| Country | Link |

|---|---|

| US (1) | US5445777A (ko) |

| EP (1) | EP0796361B1 (ko) |

| JP (1) | JP3537825B2 (ko) |

| KR (1) | KR100227062B1 (ko) |

| AT (1) | ATE191757T1 (ko) |

| AU (1) | AU707545B2 (ko) |

| DE (1) | DE69516308T2 (ko) |

| ES (1) | ES2144622T3 (ko) |

| MX (1) | MX9704219A (ko) |

| TW (1) | TW291507B (ko) |

| WO (1) | WO1996017986A1 (ko) |

| ZA (1) | ZA956421B (ko) |

Families Citing this family (38)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5505719A (en) * | 1994-06-30 | 1996-04-09 | Mcneil-Ppc, Inc. | Multilayered absorbent structures |

| WO1996007792A1 (en) * | 1994-09-06 | 1996-03-14 | Scan-Web I/S | A method and a system for manufacturing broad airlaid paper webs containing an absorbing powder |

| US5843055A (en) * | 1996-07-24 | 1998-12-01 | The Procter & Gamble Company | Stratified, multi-functional fluid absorbent members |

| SE508112C2 (sv) * | 1996-12-27 | 1998-08-31 | Moelnlycke Ab | Anordning och sätt för luftläggning av fiber- eller granulatmaterial |

| US6183670B1 (en) | 1997-09-23 | 2001-02-06 | Leonard Torobin | Method and apparatus for producing high efficiency fibrous media incorporating discontinuous sub-micron diameter fibers, and web media formed thereby |

| US6315806B1 (en) | 1997-09-23 | 2001-11-13 | Leonard Torobin | Method and apparatus for producing high efficiency fibrous media incorporating discontinuous sub-micron diameter fibers, and web media formed thereby |

| DE19805996A1 (de) * | 1998-02-16 | 1999-09-16 | Rolf Hesch | Vorrichtung und Verfahren zur Herstellung eines Faserverbundes |

| DK1129246T3 (da) * | 1998-10-06 | 2004-04-19 | M & J Fibretech As | Anlæg til at fremstille et baneformet produkt af fibre og pulver |

| JP2002529321A (ja) | 1998-11-09 | 2002-09-10 | ザ、プロクター、エンド、ギャンブル、カンパニー | 粒子材料で含浸された基材を有する食品容器 |

| ATE331594T1 (de) * | 1999-10-14 | 2006-07-15 | Www Ideandersen Dk Aps | Faserplatte und verfahren zur herstellung |

| US20030036741A1 (en) * | 1999-10-14 | 2003-02-20 | Kimberly-Clark Worldwide, Inc. | Textured airlaid materials |

| US6416697B1 (en) * | 1999-12-03 | 2002-07-09 | Kimberly-Clark Worldwide, Inc. | Method for obtaining a dual strata distribution of superabsorbent in a fibrous matrix |

| US6202259B1 (en) * | 1999-12-03 | 2001-03-20 | Kimberly-Clark Worldwide, Inc. | Method and apparatus for depositing particulate material in a fibrous web |

| US6608237B1 (en) | 2000-08-03 | 2003-08-19 | Kimberly-Clark Worldwide, Inc. | High-strength, stabilized absorbent article |

| US6533989B1 (en) * | 2000-08-03 | 2003-03-18 | Kimberly-Clark Worldwide, Inc. | Multi-chamber process and apparatus for forming a stabilized absorbent web |

| US6533978B1 (en) | 2000-08-03 | 2003-03-18 | Kimberly-Clark Worldwide, Inc. | Process and apparatus for forming a stabilized absorbent web |

| US6709613B2 (en) | 2001-12-21 | 2004-03-23 | Kimberly-Clark Worldwide, Inc. | Particulate addition method and apparatus |

| JP3826108B2 (ja) * | 2002-04-24 | 2006-09-27 | キヤノン株式会社 | 成膜装置及び成膜方法 |

| US7103445B2 (en) | 2002-11-27 | 2006-09-05 | Kimberly-Clark Worldwide, Inc. | System and method for controlling the dispense rate of particulate material |

| EP1464240B1 (de) * | 2003-04-03 | 2006-10-04 | Hauni Maschinenbau AG | Verfahren und Vorrichtung zur Herstellung eines Vlieses für die Herstellung von Filterstäben |

| AR050670A1 (es) | 2004-06-21 | 2006-11-15 | Procter & Gamble | Toalla sanitaria |

| DK175987B1 (da) * | 2004-08-05 | 2005-10-31 | Dan Core Internat A S | Formerhoved med roterende tromle |

| US20070044891A1 (en) * | 2005-09-01 | 2007-03-01 | Sellars Absorbent Materials, Inc. | Method and device for forming non-woven, dry-laid, creped material |

| US7694379B2 (en) | 2005-09-30 | 2010-04-13 | First Quality Retail Services, Llc | Absorbent cleaning pad and method of making same |

| US7962993B2 (en) | 2005-09-30 | 2011-06-21 | First Quality Retail Services, Llc | Surface cleaning pad having zoned absorbency and method of making same |

| US7627933B2 (en) * | 2005-12-07 | 2009-12-08 | Sellars Absorbent Materials, Inc. | Forming head with features to produce a uniform web of fibers |

| MX2009009295A (es) | 2007-03-05 | 2009-09-10 | Procter & Gamble | Nucleo absorbente, articulo absorbente desechable y metodo para fabricarlos. |

| JP5227621B2 (ja) * | 2008-03-17 | 2013-07-03 | ユニ・チャーム株式会社 | 吸収体の製造装置及び製造方法 |

| DE102010035944A1 (de) * | 2010-08-31 | 2012-03-01 | Oerlikon Textile Gmbh & Co. Kg | Verfahren und Vorrichtung zum Trockenformen einer Faserbahn |

| DE102010038006A1 (de) * | 2010-10-06 | 2012-04-12 | Birgit Riesinger | Verfahren zur Erhöhung der Haut- oder Wundkompatibilität eines Zellstoffvlieses |

| DE102010052010A1 (de) | 2010-11-19 | 2012-05-24 | Oerlikon Textile Gmbh & Co. Kg | Vorrichtung zum Trockenformen einer Faserbahn |

| EP2798107B1 (en) | 2011-12-30 | 2018-01-24 | 3M Innovative Properties Company | Methods and apparatus for producing nonwoven fibrous webs |

| JP6290789B2 (ja) | 2011-12-30 | 2018-03-07 | スリーエム イノベイティブ プロパティズ カンパニー | 不織布繊維ウェブを製造するための装置及び方法 |

| JP6269235B2 (ja) * | 2014-03-26 | 2018-01-31 | セイコーエプソン株式会社 | シート製造装置 |

| JP6492576B2 (ja) * | 2014-11-26 | 2019-04-03 | セイコーエプソン株式会社 | シート製造装置 |

| JP6544077B2 (ja) * | 2015-06-29 | 2019-07-17 | セイコーエプソン株式会社 | シート製造装置 |

| CN107090661A (zh) * | 2017-05-22 | 2017-08-25 | 海安国洋机械科技有限公司 | 自喷式金属纤维牵切铺毡机 |

| CN109537165B (zh) * | 2018-10-18 | 2022-02-08 | 哈尔滨工业大学(威海) | 一种陶瓷纤维非织造湍流成网方法及装置 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1230203B (de) * | 1961-02-03 | 1966-12-08 | Schenck Gmbh Carl | Vorrichtung zur kontinuierlichen Formung eines aus Holzspaenen od. dgl. auf einen bewegten Traeger (Formband od. dgl.) geschuetteten Stranges von einstellbarer Schuettbreite mittels Streuvorrichtungen |

| DE2509764C2 (de) * | 1975-03-06 | 1984-02-23 | Heinz Dr.-Ing. 5100 Aachen Hoberg | Anlage zum Sortieren von Müll, insbesondere Hausmüll |

| US4284495A (en) * | 1979-12-10 | 1981-08-18 | Newton William A | Coating apparatus and method |

| US4495119A (en) * | 1982-07-12 | 1985-01-22 | Raymond Chung | Method for producing homogeneous batts of air-laid fibers |

| DE3342963A1 (de) * | 1983-11-26 | 1985-06-05 | Winkler & Dünnebier, Maschinenfabrik und Eisengießerei GmbH & Co KG, 5450 Neuwied | Verfahren und vorrichtung zur herstellung von saugkissen zum absorbieren von koerperfluessigkeit |

| US4640810A (en) * | 1984-06-12 | 1987-02-03 | Scan Web Of North America, Inc. | System for producing an air laid web |

| US4543274A (en) * | 1984-06-21 | 1985-09-24 | Nordson Corporation | Powder spray gun and powder spray method |

| GB2175024B (en) * | 1985-04-15 | 1988-07-06 | Procter & Gamble | Absorbent structures |

| US4701294A (en) * | 1986-01-13 | 1987-10-20 | Kimberly-Clark Corporation | Eductor airforming apparatus |

| US4908175A (en) * | 1986-05-28 | 1990-03-13 | The Procter & Gamble Company | Apparatus for and methods of forming airlaid fibrous webs having a multiplicity of components |

| IL82511A (en) * | 1986-05-28 | 1992-09-06 | Procter & Gamble | Apparatus for and methods of airlaying fibrous webs having discrete particles therein |

| US4927582A (en) * | 1986-08-22 | 1990-05-22 | Kimberly-Clark Corporation | Method and apparatus for creating a graduated distribution of granule materials in a fiber mat |

| US4927346A (en) * | 1986-12-08 | 1990-05-22 | Nordson Corporation | Apparatus for depositing particulate material into a pad of fibrous material in a forming chamber |

| US5118409A (en) * | 1989-06-28 | 1992-06-02 | Sddm, Inc. | Apparatus and method for improving density uniformity of a fluidized bed medium, and/or for improving material fluidized bed sorting |

| US5244099A (en) * | 1989-06-28 | 1993-09-14 | Camas International, Inc. | Apparatus and method for improving density uniformity of a fluidized bed medium, and/or for improved material fluidized bed sorting |

| US5156902A (en) * | 1990-01-09 | 1992-10-20 | Kimberly-Clark Corporation | Method and apparatus for intermittently depositing particulate material in a substrate and article made therewith |

| US5102585A (en) * | 1990-01-09 | 1992-04-07 | Kimberly-Clark Corporation | Method for intermittently depositing particulate material in a substrate |

| US5227107A (en) * | 1990-08-07 | 1993-07-13 | Kimberly-Clark Corporation | Process and apparatus for forming nonwovens within a forming chamber |

| CA2044076C (en) * | 1990-08-07 | 2001-07-31 | F. Lee Dickenson | Process and apparatus for forming nonwovens within a forming chamber |

| US5091077A (en) * | 1990-10-09 | 1992-02-25 | Williams Robert M | Trommel material air classifier |

| US5213817A (en) * | 1991-12-12 | 1993-05-25 | Mcneil-Ppc, Inc. | Apparatus for intermittently applying particulate powder material to a fibrous substrate |

-

1994

- 1994-12-08 US US08/353,650 patent/US5445777A/en not_active Expired - Lifetime

-

1995

- 1995-07-21 WO PCT/US1995/009270 patent/WO1996017986A1/en active IP Right Grant

- 1995-07-21 MX MX9704219A patent/MX9704219A/es not_active IP Right Cessation

- 1995-07-21 DE DE69516308T patent/DE69516308T2/de not_active Expired - Lifetime

- 1995-07-21 JP JP51756696A patent/JP3537825B2/ja not_active Expired - Lifetime

- 1995-07-21 AU AU31419/95A patent/AU707545B2/en not_active Ceased

- 1995-07-21 EP EP95927368A patent/EP0796361B1/en not_active Expired - Lifetime

- 1995-07-21 ES ES95927368T patent/ES2144622T3/es not_active Expired - Lifetime

- 1995-07-21 AT AT95927368T patent/ATE191757T1/de not_active IP Right Cessation

- 1995-07-21 KR KR1019970703807A patent/KR100227062B1/ko not_active IP Right Cessation

- 1995-07-27 TW TW084107762A patent/TW291507B/zh active

- 1995-08-01 ZA ZA956421A patent/ZA956421B/xx unknown

Also Published As

| Publication number | Publication date |

|---|---|

| EP0796361A1 (en) | 1997-09-24 |

| DE69516308T2 (de) | 2000-10-26 |

| JPH10510332A (ja) | 1998-10-06 |

| AU707545B2 (en) | 1999-07-15 |

| ATE191757T1 (de) | 2000-04-15 |

| AU3141995A (en) | 1996-06-26 |

| DE69516308D1 (de) | 2000-05-18 |

| ES2144622T3 (es) | 2000-06-16 |

| JP3537825B2 (ja) | 2004-06-14 |

| US5445777A (en) | 1995-08-29 |

| EP0796361B1 (en) | 2000-04-12 |

| ZA956421B (en) | 1996-03-18 |

| MX9704219A (es) | 1997-09-30 |

| WO1996017986A1 (en) | 1996-06-13 |

| TW291507B (ko) | 1996-11-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100227062B1 (ko) | 부직 물질을 제조하기 위한 배플 부재를 갖는 공기 적층 성형 스테이션 | |

| US6652798B1 (en) | Method and an apparatus for forming air-laid fibrous absorbent cores | |

| JP5013645B2 (ja) | 繊維性マトリックスにおいて超吸収材の2重層分布を得る方法 | |

| US4927582A (en) | Method and apparatus for creating a graduated distribution of granule materials in a fiber mat | |

| JP2877892B2 (ja) | 少なくとも2つの個別部分を有するエアレイド製品を形成する方法および装置 | |

| US7303708B2 (en) | Super absorbent distribution system design for homogeneous distribution throughout an absorbent core | |

| CA2199358A1 (en) | A method and a system for manufacturing broad airlaid paper webs containing an absorbing powder | |

| JP2006500155A (ja) | 複数の重ね合わされた繊維層を持つ物品を空気形成する方法及び装置 | |

| US6461086B1 (en) | Method and apparatus for delivering particulate material to an air stream | |

| US6000102A (en) | Apparatus for air-laying of fibrous material or granules | |

| AU660174B2 (en) | Distributor for particulate material | |

| US6202259B1 (en) | Method and apparatus for depositing particulate material in a fibrous web | |

| US5983457A (en) | Inlet and outlet plenum apparatus for uniform delivery of fiber to a pad former | |

| CA2205903C (en) | Air laying forming station with baffle member for producing nonwoven materials | |

| KR20060066119A (ko) | 흡수성 복합체의 제조방법 및 제조장치 | |

| EP0957858B1 (en) | Method for the shaping of fibres with assistance of electric charge | |

| JP5037752B2 (ja) | 衛生製品のための前もって形状化された吸収性パッド製作装置 | |

| CA2281963C (en) | Deposition cavity apparatus for forming an airlaid article |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20070702 Year of fee payment: 9 |

|

| LAPS | Lapse due to unpaid annual fee |