JP7635653B2 - シート成形口金 - Google Patents

シート成形口金 Download PDFInfo

- Publication number

- JP7635653B2 JP7635653B2 JP2021107278A JP2021107278A JP7635653B2 JP 7635653 B2 JP7635653 B2 JP 7635653B2 JP 2021107278 A JP2021107278 A JP 2021107278A JP 2021107278 A JP2021107278 A JP 2021107278A JP 7635653 B2 JP7635653 B2 JP 7635653B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet material

- sheet

- forming die

- flexible portion

- side plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000000463 material Substances 0.000 claims description 139

- 238000011144 upstream manufacturing Methods 0.000 claims description 9

- 238000007599 discharging Methods 0.000 claims description 4

- 230000000149 penetrating effect Effects 0.000 claims description 3

- 229920005989 resin Polymers 0.000 description 14

- 239000011347 resin Substances 0.000 description 14

- 230000000694 effects Effects 0.000 description 13

- 238000000465 moulding Methods 0.000 description 13

- 238000004519 manufacturing process Methods 0.000 description 10

- 230000000052 comparative effect Effects 0.000 description 9

- YAFQFNOUYXZVPZ-UHFFFAOYSA-N liproxstatin-1 Chemical compound ClC1=CC=CC(CNC=2C3(CCNCC3)NC3=CC=CC=C3N=2)=C1 YAFQFNOUYXZVPZ-UHFFFAOYSA-N 0.000 description 9

- -1 polyethylene Polymers 0.000 description 6

- 238000010586 diagram Methods 0.000 description 5

- 238000001125 extrusion Methods 0.000 description 5

- 238000011156 evaluation Methods 0.000 description 3

- 238000009434 installation Methods 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- 229930182556 Polyacetal Natural products 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 229920005672 polyolefin resin Polymers 0.000 description 2

- 229920006324 polyoxymethylene Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 230000002265 prevention Effects 0.000 description 2

- 229920005992 thermoplastic resin Polymers 0.000 description 2

- MIZLGWKEZAPEFJ-UHFFFAOYSA-N 1,1,2-trifluoroethene Chemical group FC=C(F)F MIZLGWKEZAPEFJ-UHFFFAOYSA-N 0.000 description 1

- BQCIDUSAKPWEOX-UHFFFAOYSA-N 1,1-Difluoroethene Chemical compound FC(F)=C BQCIDUSAKPWEOX-UHFFFAOYSA-N 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920002292 Nylon 6 Polymers 0.000 description 1

- 229920002302 Nylon 6,6 Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 229920000954 Polyglycolide Polymers 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 125000002723 alicyclic group Chemical group 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- UUAGAQFQZIEFAH-UHFFFAOYSA-N chlorotrifluoroethylene Chemical group FC(F)=C(F)Cl UUAGAQFQZIEFAH-UHFFFAOYSA-N 0.000 description 1

- 239000003484 crystal nucleating agent Substances 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000012760 heat stabilizer Substances 0.000 description 1

- 239000010954 inorganic particle Substances 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 125000005395 methacrylic acid group Chemical group 0.000 description 1

- 239000011146 organic particle Substances 0.000 description 1

- 229920000747 poly(lactic acid) Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920001230 polyarylate Polymers 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 229920005668 polycarbonate resin Polymers 0.000 description 1

- 239000004431 polycarbonate resin Substances 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 239000004633 polyglycolic acid Substances 0.000 description 1

- 239000004626 polylactic acid Substances 0.000 description 1

- 229920000306 polymethylpentene Polymers 0.000 description 1

- 239000011116 polymethylpentene Substances 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-L succinate(2-) Chemical compound [O-]C(=O)CCC([O-])=O KDYFGRWQOYBRFD-UHFFFAOYSA-L 0.000 description 1

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Extrusion Moulding Of Plastics Or The Like (AREA)

Description

上記一対のリップの少なくとも一方の上記流路の吐出口になる部分が、シート材料幅方向に延在する可撓部になっており、

上記可撓部を押し引きする複数本の調整ボルトが、シート材料幅方向に並べて取り付けられており、

上記可撓部の上記調整ボルトで押し引きされる面の、上記側板の隣の上記調整ボルトと上記側板とに挟まれた範囲に、シート材料流れ方向上流側の端から下流側の端に渡る溝が形成されている。

上記一対のリップの少なくとも一方の上記流路の吐出口になる部分が、シート材料幅方向に延在する可撓部になっており、

上記可撓部を押し引きする複数本の調整ボルトが、シート材料幅方向に並べて取り付けられており、

上記可撓部の、上記側板の隣の上記調整ボルトと上記側板とに挟まれた範囲に、シート材料流れ方向上流側から下流側に渡って貫通する孔が形成されている。

次に、本発明における各用語の意味を説明する。

「シート材料」とは、シートを構成する材料をいう。シート材料としては、たとえば、ポリエチレン・ポリプロピレン・ポリスチレン・ポリメチルペンテンなどのポリオレフィン樹脂、脂環族ポリオレフィン樹脂、ナイロン6・ナイロン66などのポリアミド樹脂、アラミド樹脂、ポリエチレンテレフタレート・ポリブチレンテレフタレート・ポリプロピレンテレフタレート・ポリブチルサクシネート・ポリエチレン-2,6-ナフタレートなどのポリエステル樹脂、ポリカーボネート樹脂、ポリアリレート樹脂、ポリアセタール樹脂、ポリフェニレンサルファイド樹脂、4フッ化エチレン樹脂・3フッ化エチレン樹脂・3フッ化塩化エチレン樹脂・4フッ化エチレン-6フッ化プロピレン共重合体・フッ化ビニリデン樹脂などのフッ素樹脂、アクリル樹脂、メタクリル樹脂、ポリアセタール樹脂、ポリグリコール酸樹脂、ポリ乳酸樹脂、などを溶媒に溶かすか溶融するなどして流動化したものを用いることができる。またこれらの熱可塑性樹脂としてはホモ樹脂であってもよく、共重合または2種類以上のブレンドであってもよい。また、各熱可塑性樹脂中には、各種添加剤、例えば、酸化防止剤、帯電防止剤、結晶核剤、無機粒子、有機粒子、減粘剤、熱安定剤、滑剤、赤外線吸収剤、紫外線吸収剤、屈折率調整のためのドープ剤などが添加されていてもよい。

「シート材料厚み方向」「シート材料幅方向」とは、シート材料が口金でシート状に成形されたときに、それぞれシートの厚み方向、幅方向と一致する方向をいう。

「シート材料流れ方向」とは、シート材料が流路を流れる方向をいう。

「リップ」とは、シート材料が流れる流路の厚み方向に垂直な面を形成する一対の部材をいう。

「側板」とは、リップのシート材料幅方向両端部に設置され、シート材料が流れる流路の幅方向に垂直な面を形成する部材をいう。

「調整ボルト」とは、シート材料幅方向に並べて複数本取り付けられ、可撓部を押し引きする部材をいう。押し引きの動力としては、ネジ、熱膨張、油圧、空圧、モーターなどがある。

「可撓部」とは、調整ボルトの押し引きによって動く、リップの流路の吐出口になる部分をいう。一般的には、吐出口から上流に50~100mmの範囲である。

「可撓部の調整ボルトで押し引きされる面」とは、可撓部の、調整ボルトが取り付けられた、シート材料厚み方向に垂直な面をいう。

「側板の隣の調整ボルト」とは、リップのシート材料幅方向に並べて複数本取り付けられた調整ボルトのうち、シート材料幅方向両端部に取り付けられた、側板に最も近い位置にある調整ボルトをいう。

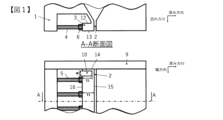

次に、本課題を解決する本発明の第一のシート成形口金について、図1を参照しながら説明する。図1は、第一のシート成形口金の図であり、上側はシート材料幅方向から観察した矢視図、下側はシート材料流れ方向から観察した矢視図である。なお、従来の技術と同じ用途および機能を有している部材については、同じ符号を付している場合がある。

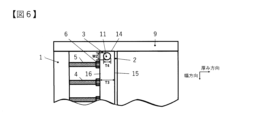

図5を参照する。図5は、本発明の第二のシート成形口金をシート材用流れ方向から観察した矢視図である。第二のシート成形口金には、可撓部3の、側板9の隣の調整ボルト5と側板9とに挟まれた範囲に、シート材料流れ方向上流側から下流側に渡って貫通する矩形の孔11が形成されている。第一のシート成形口金では溝10が形成されていたが、溝10の代わりに孔11が形成されていても、第一のシート成形口金と同じく、側板9とリップ1の端面14からのシート材料の漏れを抑制し、シートを安定して製造できる。

図1に図示されている第一のシート成形口金を用いて、実際にシートを製造し、リップ端面からのシート材料の漏れを評価した結果を説明する。本実施形態における具体的なシート成形口金の仕様、シート製造方法、および漏れの評価方法は以下の通りである。

(1)シート材料:ポリプロピレン。

(2)押出:シート材料を190℃設定の押出機に供給し、ギヤポンプ、フィルターを介した後、流量100から500kg/hまで増量しながら、シート成形口金に供給した。

(3)シート成形口金:吐出幅は900mm、調整ボルトの設置間隔は25mmとした。

可撓部3の調整ボルトで押し引きされる面16の、側板9の隣の調整ボルト5と側板9とに挟まれた範囲に、シート材料流れ方向上流側の端から下流側の端に渡る溝10を1つ形成した。T1は25mm、T2は16mm、W1は2mmであり、(T1-T2)/T1は0.36、W1/(T1-T2)は0.22となった。また、溝10の底面はシート材料流れ方向に対して垂直な断面で直線であった。また、側板9により一対のリップの端面を押す力は20MPaであった。

(4)調整ボルト操作:吐出口のシート材料厚み方向寸法をシート材料幅方向に2.0mmで均一にした状態から、側板9の隣の調整ボルト5を0.2mm引いた。

(5)成形:シート成形口金からシート状に押出した後、キャスティングドラムで冷却固化し、成形した。

(6)漏れの評価:目視で確認できるシート材料の漏れが発生しない最大の吐出量(以下、限界吐出量とする)を確認した結果、200kg/hであった。これを条件1とする。条件2として、側板9の隣の調整ボルト5を200回、0.2mm押し引きした後に再度限界吐出量を確認した結果、150kgであった。

T2を22mmに変更した以外は、実施例1と同じ構成のシート成形口金を用いて、実施例1と同じ条件でシートを製膜した。(T1-T2)/T1は0.12、W1/(T1-T2)は0.67となった。限界吐出量は条件1で300kg/h、条件2で200kg/hであった。

W1を4mmに変更した以外は、実施例2と同じ構成のシート成形口金を用いて、実施例2と同じ条件でシートを製膜した。W1/(T1-T2)は1.33となった。限界吐出量は条件1で400kg/h、条件2で250kg/hであった。

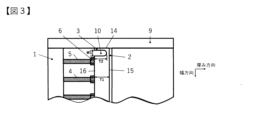

溝の底面がシート材料流れ方向に対して垂直な断面で円弧状となるように変更した以外は、実施例3と同じシート成形口金を用いて、実施例3と同じ条件でシートを製膜した。つまり、図3に図示されているシート成形口金を用いて製膜した。条件1、2ともに限界吐出量は400kg/hであった。

図5に図示されている第二のシート成形口金を用いてシートを製膜した。具体的には、可撓部3の側板9の隣の調整ボルト5と側板9とに挟まれた範囲に溝10ではなく孔11が1つ形成されている以外は、実施例1と同じ構成のシート成形口金を用いて、実施例1と同じ条件でシートを製膜した。T3は25mm、T4は16mm、W2は2mmであり、(T3-T4)/T3は0.36、W2/(T3-T4)は0.22となった。また、孔11の形状はシート材料流れ方向に対して垂直な断面で矩形であった。限界吐出量は条件1で200kg/h、条件2で150kg/hであった。

T4を22mmに変更した以外は、実施例5と同じ構成のシート成形口金を用いて、実施例5と同じ条件でシートを製膜した。(T3-T4)/T3は0.12、W2/(T3-T4)は0.67となった。限界吐出量は条件1で300kg/h、条件2で200kg/hであった。

W2を4mmに変更した以外は、実施例6と同じシート成形口金を用いて、実施例6と同じ条件でシートを製膜した。W2/(T3-T4)は1.33となった。限界吐出量は条件1で400kg/h、条件2で250kg/hであった。

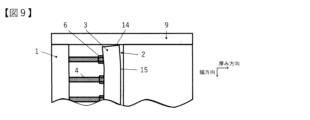

孔11がシート材料流れ方向に対して垂直な断面で長孔形となるように変更した以外は、実施例7と同じシート成形口金を用いて、実施例7と同じ条件でシートを製膜した。つまり、図7に図示されているシート成形口金を用いて製膜した。条件1、2ともに限界吐出量は400kg/hであった。

可撓部3の側板9の隣の調整ボルト5と側板9とに挟まれた範囲に溝10、孔11のいずれも形成されていない以外は、実施例1と同じ構成のシート成形口金を用いて、実施例1と同じ条件でシートを製膜した。条件1、2ともに限界吐出量は100kg/hであった。

比較例1と同じ構成のシート成形口金を用いて、側板9により一対のリップの端面を押す力を60MPaに変更した以外は、比較例1と同じ条件でシートを製膜した。条件1、2ともに限界吐出量は150kg/hであった。

実施例1~8のシート成形口金は、可撓部3に溝10または孔11が形成されていたので、側板9の隣の調整ボルト5と側板9とに挟まれた範囲の可撓部3の剛性が下がり、調整ボルト5を操作してもリップの端面14が傾かなったので、条件1での限界吐出量はいずれも200kg/h以上であった。

2 流路

3 可撓部

4 調整ボルト

5 側板の隣の調整ボルト

6 六角ナット

7 スリット

8 空洞通孔

9 側板

10 溝

11 孔

12 シート材料流れ方向上流側の端

13 シート材料流れ方向下流側の端

14 リップ1の端面

15 可撓部の流路を形成する面

16 可撓部の調整ボルトで押し引きされる面

Claims (6)

- 対向する一対のリップと前記一対のリップのそれぞれの両端部に設置された側板とでシート材料を吐出する流路が形成され、

前記一対のリップの少なくとも一方のリップの前記流路の吐出口になる部分がシート材料幅方向に延在する可撓部になっており、

前記可撓部を押し引きする複数本の調整ボルトが、シート材料幅方向に並べて取り付けられている、シート成形口金であって、

前記可撓部の前記調整ボルトで押し引きされる面の、前記側板の隣の前記調整ボルトと前記側板とに挟まれた範囲に、シート材料流れ方向上流側の端から下流側の端に渡る溝が形成され、

前記可撓部のシート材料厚み方向寸法をT1[mm]、前記溝のシート材料厚み方向深さをT2[mm]とすると、(T1-T2)/T1が0.2以下である、

シート成形口金。 - 前記溝のシート材料幅方向寸法をW1[mm]とすると、W1/(T1―T2)が1.0以上である、請求項1のシート成形口金。

- 前記溝の底面がシート材料流れ方向に対して垂直な断面で円弧状である、請求項1または2のシート成形口金。

- 対向する一対のリップと前記一対のリップのそれぞれの両端部に設置された側板とでシート材料を吐出する流路が形成され、

前記一対のリップの少なくとも一方のリップの前記流路の吐出口になる部分がシート材料幅方向に延在する可撓部になっており、

前記可撓部を押し引きする複数本の調整ボルトがシート材料幅方向に並べて取り付けられている、シート成形口金であって、

前記可撓部の、前記側板の隣の前記調整ボルトと前記側板とに挟まれた範囲に、シート材料流れ方向上流側から下流側に渡って貫通する孔が形成され、

前記可撓部のシート材料厚み方向寸法をT3[mm]、前記孔のシート材料厚み方向寸法をT4[mm]とすると、(T3-T4)/T3が0.2以下である、

シート成形口金。 - 前記孔のシート材料幅方向寸法をW2[mm]とすると、W2/(T3―T4)が1.0以上である、請求項4のシート成形口金。

- 前記孔がシート材料流れ方向に対して垂直な断面で円形もしくは長孔形である、請求項4または5のシート成形口金。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021107278A JP7635653B2 (ja) | 2021-06-29 | 2021-06-29 | シート成形口金 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2021107278A JP7635653B2 (ja) | 2021-06-29 | 2021-06-29 | シート成形口金 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2023005405A JP2023005405A (ja) | 2023-01-18 |

| JP7635653B2 true JP7635653B2 (ja) | 2025-02-26 |

Family

ID=85108041

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021107278A Active JP7635653B2 (ja) | 2021-06-29 | 2021-06-29 | シート成形口金 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7635653B2 (ja) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002178386A (ja) | 2000-12-12 | 2002-06-26 | Kasen Nozuru Seisakusho:Kk | 押出成形用tダイ |

| JP2005262731A (ja) | 2004-03-19 | 2005-09-29 | Japan Steel Works Ltd:The | 押出成形用tダイ |

| JP2005297266A (ja) | 2004-04-08 | 2005-10-27 | Toray Ind Inc | シート押出成形用口金およびシート製造方法 |

-

2021

- 2021-06-29 JP JP2021107278A patent/JP7635653B2/ja active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002178386A (ja) | 2000-12-12 | 2002-06-26 | Kasen Nozuru Seisakusho:Kk | 押出成形用tダイ |

| JP2005262731A (ja) | 2004-03-19 | 2005-09-29 | Japan Steel Works Ltd:The | 押出成形用tダイ |

| JP2005297266A (ja) | 2004-04-08 | 2005-10-27 | Toray Ind Inc | シート押出成形用口金およびシート製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2023005405A (ja) | 2023-01-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9687872B2 (en) | Systems and methods for dispensing a fluid | |

| US9067351B2 (en) | Varying transition zone manifold | |

| KR20090060201A (ko) | 압출 수지 시트의 제조 방법 | |

| EP3814092B1 (en) | Coextruded articles, dies and methods of making the same | |

| KR101506039B1 (ko) | 압출 수지 시트의 제조 방법 | |

| JP7635653B2 (ja) | シート成形口金 | |

| JP7501274B2 (ja) | シート成形口金 | |

| JP6046925B2 (ja) | 熱可塑性樹脂フィルムの製造方法 | |

| JP2009029104A (ja) | フィードブロック、積層樹脂フィルム又はシートの成形装置及び製造方法 | |

| US8968860B2 (en) | Apparatus and process for producing laminated sheet | |

| KR100620290B1 (ko) | 발포 열가소성 수지 시이트의 제조방법 | |

| TWI620640B (zh) | 模具以及複數層膜之製造方法 | |

| JP2002210807A (ja) | 新規の押出発泡成形ダイ及びこれを用いた発泡成形品の製造方法 | |

| JP7779208B2 (ja) | シート成形口金 | |

| JP2010280157A (ja) | 押出成形用金型と押出成形方法 | |

| JP2001009894A (ja) | 発泡シート成形用ダイ及び発泡シート成形装置 | |

| JP5135730B2 (ja) | 積層シートの製造装置および製造方法 | |

| JP3330541B2 (ja) | 押出発泡成形用のフラットダイス及びこれを用いた発泡シートの押出成形方法 | |

| JP3981881B2 (ja) | 熱可塑性エラストマーシートの製造方法 | |

| JP2008272989A (ja) | フィードブロック、積層樹脂フィルム又はシートの成形装置及び製造方法 | |

| US20190160722A1 (en) | Screw-type extruder | |

| JP6098183B2 (ja) | シート成形口金およびシート成形方法 | |

| JP2020146853A (ja) | 押出成形用ダイおよび押出成形装置 | |

| JP4944842B2 (ja) | フィードブロック及びシート又はフィルムの製造方法 | |

| JP6326851B2 (ja) | シート成形口金およびシート成形方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20240112 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20240823 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240903 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20241016 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20250114 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20250127 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7635653 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |