JP7424552B1 - リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 - Google Patents

リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 Download PDFInfo

- Publication number

- JP7424552B1 JP7424552B1 JP2023547572A JP2023547572A JP7424552B1 JP 7424552 B1 JP7424552 B1 JP 7424552B1 JP 2023547572 A JP2023547572 A JP 2023547572A JP 2023547572 A JP2023547572 A JP 2023547572A JP 7424552 B1 JP7424552 B1 JP 7424552B1

- Authority

- JP

- Japan

- Prior art keywords

- polymer

- thermoplastic polyester

- temperature

- reaction

- producing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/91—Polymers modified by chemical after-treatment

- C08G63/914—Polymers modified by chemical after-treatment derived from polycarboxylic acids and polyhydroxy compounds

- C08G63/916—Dicarboxylic acids and dihydroxy compounds

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07B—GENERAL METHODS OF ORGANIC CHEMISTRY; APPARATUS THEREFOR

- C07B61/00—Other general methods

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C29/00—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C29/00—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring

- C07C29/09—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring by hydrolysis

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C29/00—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring

- C07C29/09—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring by hydrolysis

- C07C29/095—Preparation of compounds having hydroxy or O-metal groups bound to a carbon atom not belonging to a six-membered aromatic ring by hydrolysis of esters of organic acids

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C31/00—Saturated compounds having hydroxy or O-metal groups bound to acyclic carbon atoms

- C07C31/18—Polyhydroxylic acyclic alcohols

- C07C31/20—Dihydroxylic alcohols

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/09—Preparation of carboxylic acids or their salts, halides or anhydrides from carboxylic acid esters or lactones

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C63/00—Compounds having carboxyl groups bound to a carbon atoms of six-membered aromatic rings

- C07C63/14—Monocyclic dicarboxylic acids

- C07C63/15—Monocyclic dicarboxylic acids all carboxyl groups bound to carbon atoms of the six-membered aromatic ring

- C07C63/26—1,4 - Benzenedicarboxylic acid

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/02—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds

- C08G63/12—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds derived from polycarboxylic acids and polyhydroxy compounds

- C08G63/16—Dicarboxylic acids and dihydroxy compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/02—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds

- C08G63/12—Polyesters derived from hydroxycarboxylic acids or from polycarboxylic acids and polyhydroxy compounds derived from polycarboxylic acids and polyhydroxy compounds

- C08G63/16—Dicarboxylic acids and dihydroxy compounds

- C08G63/18—Dicarboxylic acids and dihydroxy compounds the acids or hydroxy compounds containing carbocyclic rings

- C08G63/181—Acids containing aromatic rings

- C08G63/183—Terephthalic acids

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/78—Preparation processes

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/78—Preparation processes

- C08G63/785—Preparation processes characterised by the apparatus used

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G63/00—Macromolecular compounds obtained by reactions forming a carboxylic ester link in the main chain of the macromolecule

- C08G63/88—Post-polymerisation treatment

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J11/00—Recovery or working-up of waste materials

- C08J11/04—Recovery or working-up of waste materials of polymers

- C08J11/10—Recovery or working-up of waste materials of polymers by chemically breaking down the molecular chains of polymers or breaking of crosslinks, e.g. devulcanisation

- C08J11/14—Recovery or working-up of waste materials of polymers by chemically breaking down the molecular chains of polymers or breaking of crosslinks, e.g. devulcanisation by treatment with steam or water

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J11/00—Recovery or working-up of waste materials

- C08J11/04—Recovery or working-up of waste materials of polymers

- C08J11/10—Recovery or working-up of waste materials of polymers by chemically breaking down the molecular chains of polymers or breaking of crosslinks, e.g. devulcanisation

- C08J11/16—Recovery or working-up of waste materials of polymers by chemically breaking down the molecular chains of polymers or breaking of crosslinks, e.g. devulcanisation by treatment with inorganic material

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/18—Manufacture of films or sheets

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/20—Oxides; Hydroxides

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/18—Oxygen-containing compounds, e.g. metal carbonyls

- C08K3/24—Acids; Salts thereof

- C08K3/26—Carbonates; Bicarbonates

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2367/00—Characterised by the use of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Derivatives of such polymers

- C08J2367/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2377/00—Characterised by the use of polyamides obtained by reactions forming a carboxylic amide link in the main chain; Derivatives of such polymers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/01—Use of inorganic substances as compounding ingredients characterized by their specific function

- C08K3/012—Additives activating the degradation of the macromolecular compounds

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/141—Feedstock

- Y02P20/143—Feedstock the feedstock being recycled material, e.g. plastics

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/62—Plastics recycling; Rubber recycling

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Engineering & Computer Science (AREA)

- Life Sciences & Earth Sciences (AREA)

- Sustainable Development (AREA)

- Manufacturing & Machinery (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Materials Engineering (AREA)

- General Chemical & Material Sciences (AREA)

- Separation, Recovery Or Treatment Of Waste Materials Containing Plastics (AREA)

- Polyesters Or Polycarbonates (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

上記目的を達するための本発明のリサイクルモノマーの製造方法の好適な一態様は、ポリマーが熱可塑性ポリエステル(A)であり、示差走査熱量計で測定した熱可塑性ポリエステル(A)の融点をMp℃、反応温度をX℃、反応時間をY分、水と熱可塑性ポリエステル(A)の質量比をZ:1とした場合、XおよびXとYとZの積X・Y・Zが、下記(I)および(II)を同時に満たす。

(I) Mp≦X<300

(II)2000≦X・Y・Z≦20000

Description

1.ポリマーを含む組成物を亜臨界水と接触させて製造されるリサイクルモノマーであって、ポリマーを含む組成物において、示差走査熱量計で測定したポリマーの融点をMp℃、反応温度をX℃、反応時間をY分、水とポリマーの質量比をZ:1とした場合、XおよびXとYとZの積X・Y・Zが、下記(I)および(II)を同時に満たす条件で製造されるリサイクルモノマー。

(II)2000≦X・Y・Z≦20000

2.ポリマーが熱可塑性ポリエステル、または熱可塑性ポリアミドである上記1に記載のリサイクルモノマー。

3.上記1に記載のリサイクルモノマーを再重合して得られるリサイクルポリマー。

4.上記3に記載のリサイクルポリマーを用いてなる衣料用繊維、産業用繊維、フィルム、シート、自動車部品、または電気・電子部品。

5.ポリマーを含む組成物を亜臨界水と接触させる工程を含むリサイクルモノマーの製造方法。

6.ポリマーが熱可塑性ポリエステル(A)であり、示差走査熱量計で測定した熱可塑性ポリエステル(A)の融点をMp℃、反応温度をX℃、反応時間をY分、水と熱可塑性ポリエステル(A)の質量比をZ:1とした場合、XおよびXとYとZの積X・Y・Zが、下記(I)および(II)を同時に満たす上記5に記載のリサイクルモノマーの製造方法。

(II)2000≦X・Y・Z≦20000

7.熱可塑性ポリエステル(A)を含む組成物を亜臨界水と接触させ、熱可塑性ポリエステル(A)を加水分解して得られる反応混合物中の熱可塑性ポリエステル(A)由来のジオールの濃度が4.9質量%以上である上記6に記載のリサイクルモノマーの製造方法。

8.熱可塑性ポリエステル(A)を含む組成物を亜臨界水と接触させ、熱可塑性ポリエステル(A)を加水分解して得られる反応混合物中の熱可塑性ポリエステル(A)由来の環状エーテルの濃度が3.0質量%以上である上記6に記載のリサイクルモノマーの製造方法。

9.熱可塑性ポリエステル(A)に対する亜臨界水の質量比Zが6未満である上記6に記載のリサイクルモノマーの製造方法。

10.熱可塑性ポリエステル(A)がポリエチレンテレフタレート、ポリプロピレンテレフタレート、およびポリブチレンテレフタレート、およびそれらの共重合体から選ばれる少なくとも1種を主成分とする上記6に記載のリサイクルモノマーの製造方法。

11.熱可塑性ポリエステル(A)が、少なくともポリエステルを含有する廃棄物である上記6に記載のリサイクルモノマーの製造方法。

12.リサイクルモノマーがジカルボン酸および/またはジオールである上記6に記載のリサイクルモノマーの製造方法。

13.上記12の製造方法によって得られるジカルボン酸および/またはジオールを原料とした熱可塑性ポリエステルの製造方法。

14.上記12に記載の製造方法で得られる熱可塑性ポリエステルを原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステルを含む製品を製造する、熱可塑性ポリエステル製品の製造方法。

15.上記12に記載の製造方法で得られる熱可塑性ポリエステルを含む組成物を原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステルを含む組成物の製品を製造する、熱可塑性ポリエステルを含む組成物の製品の製造方法。

16.ポリマーが熱可塑性ポリエステル(A)であり、熱可塑性ポリエステル(A)100重量部に対し、0.01~4.0重量部のアルカリ金属塩および/またはアルカリ土類金属塩を配合する、上記5に記載のリサイクルモノマーの製造方法。

17.熱可塑性ポリエステル(A)100重量部に対し、亜臨界水を100~1000重量部配合する、上記16に記載のリサイクルモノマーの製造方法。

18.亜臨界水と接触させる工程の温度が250~350℃である、上記16に記載のリサイクルモノマーの製造方法。

19.亜臨界水と接触させる工程の圧力が3~30MPaである、上記16に記載のリサイクルモノマーの製造方法。

20.アルカリ金属塩および/またはアルカリ土類金属塩が金属水酸化物および/または金属炭酸塩である、上記16に記載のリサイクルモノマーの製造方法。

21.熱可塑性ポリエステル(A)が、ポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート、およびそれらの共重合体から選ばれる少なくとも1種である、上記16に記載のリサイクルモノマーの製造方法。

22.熱可塑性ポリエステル(A)を含む組成物が、酸化防止剤、耐熱剤、耐候剤、離型剤および結晶核剤から選ばれる少なくとも1種を含む、上記16に記載のリサイクルモノマーの製造方法。

23.熱可塑性ポリエステル(A)を含む組成物が廃棄物である、上記16に記載のリサイクルモノマーの製造方法。

24.リサイクルモノマーがジカルボン酸および/またはジオールである上記16に記載のリサイクルモノマーの製造方法。

25.上記24に記載の製造方法で得られるジカルボン酸および/またはジオールを原料とした熱可塑性ポリエステルの製造方法。

26.上記25に記載の製造方法で得られる熱可塑性ポリエステルに酸化防止剤、耐候剤、離型剤および結晶核剤から選ばれる少なくとも1種を配合する、熱可塑性ポリエステルを含む組成物の製造方法。

27.上記25に記載の製造方法で得られる熱可塑性ポリエステルを原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステルを含む製品を製造する、熱可塑性ポリエステル製品の製造方法。

28.上記26に記載の製造方法で得られる熱可塑性ポリエステルを含む組成物を原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステルを含む組成物の製品を製造する、熱可塑性ポリエステルを含む組成物の製品の製造方法。

29.ポリマーを含む組成物が、ポリマーIとポリマーIIを含み、

ポリマーIが熱可塑性ポリエステル(A)であり、

ポリマーIIが熱可塑性ポリエステル(A)とは異なる融点の熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンからなる群から選ばれる1種のポリマーまたはそれらポリマーの組合せであり、

組成物中におけるポリマーIIの含有量(熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンの含有量の合計)が、ポリマーI100重量部に対して、1~100重量部であり、

組成物中におけるポリマーIとポリマーIIを同時に、250~350℃の亜臨界水と接触させる工程を有する上記5に記載のリサイクルモノマーの製造方法。

30.ポリマーを含む組成物が、ポリマーIとポリマーIIを含み、

ポリマーIが熱可塑性ポリエステル(A)であり、

ポリマーIIが熱可塑性ポリエステル(A)とは異なる融点の熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンからなる群から選ばれる1種のポリマーまたはそれらポリマーの組合せであり、

組成物中におけるポリマーIIの含有量(熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンの含有量の合計)が、ポリマーI100重量部に対して、1~100重量部であり、

組成物中におけるポリマーIとポリマーIIを、アルカリ性成分を配合した条件下、200~350℃の亜臨界水と接触させて同時に加水分解する工程を有する上記5に記載のリサイクルモノマーの製造方法。

31.前記ポリマーを含む組成物が、ポリマーIとポリマーIIを含有する組成物、および/または、ポリマーIを含有する組成物とポリマーIIを含有する組成物との混合物を含む、上記29または30に記載のリサイクルモノマーの製造方法。

32.前記ポリマーを含む組成物中のポリマー成分100重量部に対して、水を100~900重量部配合する、上記29または30に記載のリサイクルモノマーの製造方法。

33.亜臨界水と接触させる工程における圧力が4.0MPa~30MPaである、上記29または30に記載のリサイクルモノマーの製造方法。

34.前記ポリマーを含む組成物に、さらにアルカリ性成分を配合する、上記29に記載のリサイクルモノマーの製造方法。

35.熱可塑性ポリエステル(A)がポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートおよびそれらの共重合体から選ばれる、上記29または30に記載のリサイクルモノマーの製造方法。

36.熱可塑性ポリエステル(B)がポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートおよびそれらの共重合体から選ばれる少なくとも1種であって、ポリエステル(A)とは異なる融点の熱可塑性ポリエステルである、上記29または30に記載のリサイクルモノマーの製造方法。

37.熱可塑性ポリエステル(A)と熱可塑性ポリエステル(B)の融点の差が10℃以上である、上記29または30に記載のリサイクルモノマーの製造方法。

38.前記ポリマーを含む組成物が廃棄物である、上記29または30に記載のリサイクルモノマーの製造方法。

39.リサイクルモノマーがテレフタル酸および/またはジオールである上記29または30に記載のリサイクルモノマーの製造方法。

40.上記29または30に記載の製造方法で得られるジカルボン酸および/またはジオールを重合原料に用いて熱可塑性ポリエステルを製造する、熱可塑性ポリエステルの製造方法。

41.上記40に記載の製造方法で得られる熱可塑性ポリエステルを原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステル製品を製造する、熱可塑性ポリエステル製品の製造方法。

42.上記40に記載の製造方法で得られる熱可塑性ポリエステルを含む組成物を原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステルを含む組成物の製品を製造する、熱可塑性ポリエステルを含む組成物の製品の製造方法。

43.ポリマーを含む組成物を加熱および加圧し供給する手段(L)と、亜臨界水を生成し供給する手段(M)と、前記手段(L)から供給された前記熱可塑性ポリマーを含む組成物と前記手段(M)から供給された前記亜臨界水を混合する手段(N)と、ポリマーの加水分解を行う連続反応器(O)を有する、

リサイクルモノマーの製造装置。

44.前記連続反応器(O)の上流部および下流部の内部温度をモニタリングする装置(P)と、前記連続反応器(O)を加熱および/または冷却する温度調整機構(Q)を有し、

前記装置(P)に基づき前記温度調整機構(Q)を動作させ、前記連続反応器(O)の内部温度を制御する、

上記43に記載のリサイクルモノマーの製造装置。

45.前記温度調整機構(Q)が複数個設置されており、

前記装置(P)に基づき複数個の前記温度調整機構(Q)を動作させる、

上記43に記載のリサイクルモノマーの製造装置。

46.前記連続反応器(O)の上流部の内部温度に対して下流部の内部温度を10℃以上低い状態とするように前記温度調整機構(Q)を制御する、

上記44または45に記載のリサイクルモノマーの製造装置。

47.前記連続反応器(O)が管型連続反応器である、

上記44または45に記載のリサイクルモノマーの製造装置。

48.前記手段(L)が押出機である、

上記44または45に記載のリサイクルモノマーの製造装置。

49.前記手段(N)がスタティックミキサーである、

上記44または45に記載のリサイクルモノマーの製造装置。

50.前記ポリマーを含む組成物が樹脂成形体の廃棄物である、

上記44または45に記載のリサイクルモノマーの製造装置。

51.前記ポリマーが熱可塑性ポリアミドまたは熱可塑性ポリエステルである、

上記44または45に記載のリサイクルモノマーの製造装置。

本発明のリサイクルモノマーは、ポリマーを含む組成物を亜臨界水と接触させて製造されるリサイクルモノマーであって、ポリマーを含む組成物において、示差走査熱量計で測定したポリマーの融点をMp℃、反応温度をX℃、反応時間をY分、水とポリマーの質量比をZ:1とした場合、XおよびXとYとZの積X・Y・Zが、下記(I)および(II)を同時に満たす条件で製造される。

(II)2000≦X・Y・Z≦20000。

本発明のリサイクルモノマーの製造方法は、ポリマーを含む組成物を亜臨界水と接触させる工程を含む。本発明のリサイクルモノマーの製造方法は、以下の4つの好ましい態様を含む。本明細書において、本発明のリサイクルモノマーの製造方法の3つの好ましい態様を、それぞれ単に「本発明の第1の好ましい態様」、「本発明の第2の好ましい態様」、「本発明の第3の好ましい態様」という場合がある。また、後述の「[3]リサイクルモノマーの製造装置」の項目に記載のリサイクルモノマーの製造方法を、単に「本発明の第4の好ましい態様」という場合がある。

第1の好ましい態様は、熱可塑性ポリエステル(A)を含む組成物を亜臨界水と接触させる工程を含み、示差走査熱量計で測定した熱可塑性ポリエステル(A)の融点をMp℃、反応温度をX℃、反応時間をY分、水と熱可塑性ポリエステル(A)の質量比をZ:1とした場合、XおよびXとYとZの積X・Y・Zが、下記(I)および(II)を同時に満たすリサイクルモノマーの製造方法である。

(II)2000≦X・Y・Z≦20000。

本発明の第2の好ましい態様は、熱可塑性ポリエステル(A)を含む組成物を亜臨界水と接触させる工程を含み、熱可塑性ポリエステル(A)を含む組成物中の熱可塑性ポリエステル(A)100重量部に対して、0.01~4.0重量部のアルカリ金属塩および/またはアルカリ土類金属塩を配合するリサイクルモノマーの製造方法である。熱可塑性ポリエステル(A)を含む組成物は、添加剤などの他成分が熱可塑性ポリエステル(A)の解重合に影響を及ぼす。本発明の第2の好ましい態様では、アルカリ金属塩および/またはアルカリ土類金属塩を配合することで解重合により得られるリサイクルモノマー収率を向上させることができるとともに、その配合量を微量とすることで、アルカリ金属塩および/またはアルカリ土類金属塩由来の地球温暖化ガス排出量の増加を抑制することができる。

上記結晶核剤の具体例としては、無機系結晶核剤として、合成マイカ、タルク(商品名ハイトロン等)、クレー、ゼオライト、酸化マグネシウム、硫化カルシウム、窒化ホウ素、酸化ネオジウム等が挙げられる。

本発明の第3の好ましい態様は、ポリマーIとポリマーIIを含み、ポリマーIが熱可塑性ポリエステル(A)であり、ポリマーIIが熱可塑性ポリエステル(A)とは異なる融点の熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンからなる群から選ばれる1種のポリマーまたはそれらポリマーの組合せであり、組成物中におけるポリマーIIの含有量(熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンの含有量の合計)が、ポリマーI100重量部に対して、1~100重量部であり、組成物中におけるポリマーIとポリマーIIを、250~350℃の亜臨界水と接触させて同時に加水分解する工程を有するリサイクルモノマーの製造方法である。

[η]=limηsp/c(c→0)

本発明の第3の好ましい態様で使用されるポリウレタンとしては、ポリマージオールおよびジイソシアネートを出発物質とするものであれば任意のものが使用でき、特に限定されない。また、ポリマージオール、ジイソシアネート、および鎖延長剤として低分子量ジアミンからなるポリウレタンウレア、ポリマージオール、ジイソシアネート、および鎖延長剤として低分子量ジオールからなるポリウレタンウレタン、鎖伸長剤として水酸基とアミノ基を分子内に有する化合物を使用したポリウレタンウレアであってもよい。

本発明のリサイクルモノマーの製造装置は、熱可塑性ポリマーを含む組成物を加熱および加圧し供給する手段(L)と、亜臨界水を生成し供給する手段(M)と、前記手段(L)から供給された前記熱可塑性ポリマーを含む組成物と前記手段(M)から供給された前記亜臨界水を混合する手段(N)と、熱可塑性ポリマーの加水分解を行う連続反応器(O)を有する。以下、各構成要素について説明する。

本発明のリサイクルモノマー製造装置における熱可塑性ポリマーを含む組成物は、加水分解することが可能なポリマーが含まれていれば種類を問わない。加水分解することが可能なポリマーとして、例えば、熱可塑性ポリアミド、熱可塑性ポリエステルなどが挙げられる。熱可塑性ポリアミドの例として、ポリアミド6、ポリアミド66などが挙げられる。熱可塑性ポリエステルの例として、ポリエチレンテレフタレート、ポリブチレンテレフタレートなどが挙げられる。熱可塑性ポリアミドはエンジニアリングプラスチックや繊維製品として広範に使用されている。また、熱可塑性ポリエステルは汎用プラスチックやボトル、繊維製品として広範に使用されている。そのため、これらの加水分解することが可能なポリマーは、原資回収の容易性および加水分解の容易性の点で好ましい。

本発明のリサイクルモノマー製造装置におけるリサイクルモノマーの製造装置は、熱可塑性ポリマーを含む組成物を加熱および加圧し供給する手段(L)(本発明において、単に「手段(L)」という場合がある)を有する。手段(L)としては、例えば、電気ヒーターにより加熱溶融してギアポンプにより加圧する装置、押出機により加熱と加圧を同時に行う装置、押出機とギアポンプを組み合わせた装置、押出機から排出された熱可塑性ポリマーをさらに電気ヒーターによって加熱する装置などが挙げられる。中でも、手段(L)が押出機を用いる装置であることが好ましい。手段(L)が押出機を用いる装置であることにより、熱可塑性ポリマーを押し出す圧力が安定しやすくなる。

本発明のリサイクルモノマーの製造装置は、亜臨界水を生成し供給する手段(M)(本発明のリサイクルモノマー製造装置において、単に「手段(M)」という場合がある)を有する。水は圧力22.1MPa、温度374.2℃まで上げると液体でも気体でもない状態を示す。この状態にある水を超臨界水という。また、水の臨界点よりやや低い温度および圧力の臨界点の近傍領域の熱水を亜臨界水という。亜臨界水は水であるにも関わらず、(i)誘電率が低い、(ii)イオン積が高いといった特徴がある。亜臨界水の誘電率、イオン積は温度や水の分圧に依存し、制御することが可能である。誘電率が低くなることにより、水でありながらも有機化合物の優れた溶媒となる。また、イオン積が高くなることにより水素イオンおよび水酸化物イオン濃度が高くなる。そのため、亜臨界水は、優れた加水分解作用を有する。

本発明のリサイクルモノマーの製造装置は、前記手段(L)から供給された前記熱可塑性ポリマーを含む組成物と前記手段(M)から供給された前記亜臨界水を混合する手段(N)(本発明のリサイクルモノマー製造装置において、単に「手段(N)」という場合がある)を有する。手段(N)としては、例えば、混合槽、スクリュー付流路、噴流混合器、ホモジナイザー、スタティックミキサーなどが挙げられる。特に、可動部がなく、圧力損失も小さい点から、手段(N)がスタティックミキサーであることが好ましい。

本発明のリサイクルモノマーの製造装置は、前記連続反応器(O)の上流部および下流部の内部温度をモニタリングする装置(P)(本発明のリサイクルモノマー製造装置において、単に「装置(P)」という場合がある)と、前記連続反応器(O)を加熱および/または冷却する温度調整機構(Q)(本発明のリサイクルモノマー製造装置において、単に「温度調整機構(Q)」という場合がある)を有し、前記装置(P)に基づき前記温度調整機構(Q)を動作させ、前記連続反応器(O)の内部温度を制御することが好ましい。

連続反応器(O)から排出された反応溶液は、加水分解反応を停止させる装置に導入されることが好ましい。加水分解反応を停止させる装置の例としては、冷却器やフラッシュ槽などが挙げられる。中でも、加水分解反応を停止させる装置が、冷却器であることが好ましい。冷却器の例としては、熱交換器などの公知の手段が挙げられる。冷却器を出た後の反応溶液は、通常、圧力が高い状態であることが多いため、背圧弁などの公知の手段により放圧されることが好ましい。

反応停止後の反応溶液は、精製されることが好ましい。精製の方法の例としては、蒸留、晶析などの公知の方法が挙げられる。

本発明の第4の好ましい態様は、熱可塑性ポリマーを含む組成物を亜臨界水と接触させ、前記熱可塑性ポリマーを加水分解する工程を有するリサイクルモノマーの製造方法である。熱可塑性ポリマーを含む組成物および亜臨界水の定義や例示、好適な態様については上記のとおりである。また、加水分解する工程の反応条件、すなわち、好適な混合比や温度、圧力等については上記のとおりである。

熱可塑性ポリエステル(A-1):市販のポリエチレンテレフタレート樹脂ペレット、融点254℃

熱可塑性ポリエステル(A-2):洗浄、乾燥済みのペットボトルフレーク、融点255℃

熱可塑性ポリエステル(A-3):市販のポリブチレンテレフタレート樹脂ペレット、融点224℃

ここで、融点は、示差走査型熱量計を用いて、窒素ガス雰囲気下、各樹脂成形体を溶融状態から20℃/分の降温速度で30℃まで降温した後、20℃/分の昇温速度で融点+40℃まで昇温した場合に現れる吸熱ピークの温度とした。ただし、吸熱ピークが2つ以上検出される場合には、ピーク強度の最も大きい吸熱ピークの温度を融点とした。

PET:東レ(株)製のポリエチレンテレフタレート樹脂(固有粘度0.62dl/g)

PBT1:東レ(株)製のポリブチレンテレフタレート樹脂(固有粘度0.85dl/g)

PBT2:PBT1(100重量部)に対して、ペンタエリスリトールテトラキス[3-(3,5-ジ-t-ブチル-4-ヒドロキシフェニル)プロピオネート](BASF社製Irganox1010[商品名])(0.5重量部)を配合して、250℃で溶融混練して得られたポリエステル樹脂組成物

PBT3:PBT1(100重量部)に対して、2,2’-メチレンビス[4-(1,1,3,3-テトラメチルブチル)-6-(2H-ベンゾトリアゾール-2-イル)フェノール](アデカスタブ LA-31G)(0.5重量部)を配合して、250℃で溶融混練して得られたポリエステル樹脂組成物

PBT4:PBT1(100重量部)に対して、3,9-ビス(2,6-ジ-tert-ブチル-4-メチルフェノキシ)-2,4,8,10-テトラオキサ-3,9-ジホスファスピロ[5.5]ウンデカン(アデカスタブ PEP-36)(0.5重量部)を配合して、250℃で溶融混練して得られたポリエステル樹脂組成物

PBT5:PBT1(100重量部)に対して、BASF社製Irganox1010[商品名](0.5重量部)、アデカスタブ LA-31G(0.5重量部)、アデカスタブ PEP-36(0.5重量部)を配合して、250℃で溶融混練して得られたポリエステル樹脂組成物

[第3の好ましい態様の説明で使用した原料]

ポリエチレンテレフタレート[PET](東レ株式会社製、固有粘度0.62dl/g、融点254℃)

ポリブチレンテレフタレート[PBT](東レ株式会社製、固有粘度0.85dl/g、融点224℃)

ポリカーボネート[PC](出光興産株式会社製“タフロン”(登録商標)A2200、粘度平均分子量22000、融点なし、ガラス転移温度150℃)

ポリウレタン[PU](分子量1800のPTMG、ジフェニルメタンジイソシアネート、エチレンジアミンおよび末端封鎖剤としてジエチルアミンからなるポリウレタンウレア、熱分解開始温度277℃)。

ポリエチレンテレフタレート(PET-A)]

市販のポリエチレンテレフタレート樹脂ペレット(PET-A):融点254℃

ポリエチレンテレフタレート樹脂の廃棄物(PET-B):洗浄、乾燥済みのペットボトルフレーク、融点255℃。

[ジオールの収率(GC)]

本発明のジオール収率(GC)の算出はガスクロマトグラフィー測定により実施した。測定条件を下記する。

カラム:アジレントテクノロジー社製 DB-5 0.32mm×30m(0.25μm)

キャリアーガス:ヘリウム 検出器 :水素炎イオン化検出器(FID)

サンプル:反応混合物を約1.2g量取り、約5gのメタノールで希釈、濾過によりメタノールに不溶な成分を分離除去することによりガスクロマトグラフィー測定サンプルを調製した。

本発明のジカルボン酸収率(HPLC)の算出は高速液体クロマトグラフィー測定により実施した。測定条件を下記する。

カラム:Mightysil RP-18GP150-4.6

検出器:フォトダイオードアレイ検出器(UV=254nm)

流速:1mL/min

カラム温度:40℃

移動相:0.1%酢酸水溶液/アセトニトリル

サンプル:反応混合物を約0.1g量取り、約10gのジメチルホルムアミドで希釈、濾過によりジメチルホルムアミドに不溶な成分を分離除去することにより高速液体クロマトグラフィー測定サンプルを調製した。

[実施例1]

撹拌機を具備したSUS316L製オートクレーブに、熱可塑性ポリエステル(A-1)20.0g、脱イオン水60.0gを仕込んだ。水と熱可塑性ポリエステルの質量比(Z:1)は3:1である。

原料に熱可塑性ポリエステル(A-1)を用い、熱可塑性ポリエステルに対する水の量、反応温度、反応時間を変更して実施例1と同様の方法にて解重合を行った。反応条件およびジオール収率、ジカルボン酸収率、反応混合物の色調を表1、2に示す。

原料に熱可塑性ポリエステル(A-2)を用いた以外は実施例1と同様の方法にて解重合を行った。ジオール収率、ジカルボン酸収率、反応混合物の色調を表1に示す。

さらに水酸化ナトリウムを添加する以外は実施例1と同様の方法にて解重合を行った。ジオール収率、ジカルボン酸収率、反応混合物の色調を表1に示す。

原料に熱可塑性ポリエステル(A-3)を用いた以外は実施例2と同様の方法にて解重合を行った。ジオール収率、環状エーテル収率、ジカルボン酸収率、反応混合物の色調を表1に示す。

テレフタル酸ジメチル(関東化学社製)とエチレングリコール(日本触媒社製)のエステル交換反応により予め製造しておいたビス(ヒドロキシエチル)テレフタレート123質量部を仕込んだ、温度250℃、圧力1.2×105Paに保持されたエステル化反応器に、高純度テレフタル酸(三井化学社製)100質量部とエチレングリコール(日本触媒社製)45質量部のスラリーを、4時間かけて順次供給した。供給終了後もさらに1時間かけてエステル化反応を行い、エステル化反応生成物を得た。

実施例1と同様にして得た反応混合物を室温まで冷却し析出した再生テレフタル酸をろ別した。一方、上記再生テレフタル酸ろ別後のろ液から水を減圧下に除去した後、蒸留することにより再生エチレングリコールを得た。このようにして得られた再生エチレングリコールと再生テレフタル酸をエステル化反応原料として用いた以外は参考例1と同様にして、再生モノマーを55質量%含むポリエチレンテレフタレートを製造した。再生ポリエチレンテレフタレートの融点は256℃であり、色調も参考例1で得られたポリエチレンテレフタレートと同様であった。

比較例2と同様にして得た再生テレフタル酸および再生エチレングリコールを用いた以外は、参考例1と同様にして再生ポリエチレンテレフタレートを製造した。得られた再生ポリエチレンテレフタレートの融点は256℃であり、淡橙色であった。

[実施例12]

撹拌機を具備したSUS316L製オートクレーブに、ポリエチレンテレフタレート樹脂(PET)を20.0g、脱イオン水を40.0g、水酸化ナトリウム(富士フイルム和光純薬社製)を0.01g加えた。反応容器内の窒素置換を行い、窒素加圧0.5MPaにて密閉下、300℃にて15分間200rpmで攪拌した。反応時、系内の圧力は8.0MPaであった。反応後、室温にまで冷却し、反応物を回収した。反応物を濾過後、固形物を真空ポンプ(80℃)にて乾固した。テレフタル酸を16.2g(収率94%)、安息香酸を0.1g(収率0.8%)得た。結果を表3に示した。

水酸化ナトリウムの添加量を変更する以外は、実施例12と全く同様の方法でポリエチレンテレフタレート樹脂を解重合した。結果を表3に示した。

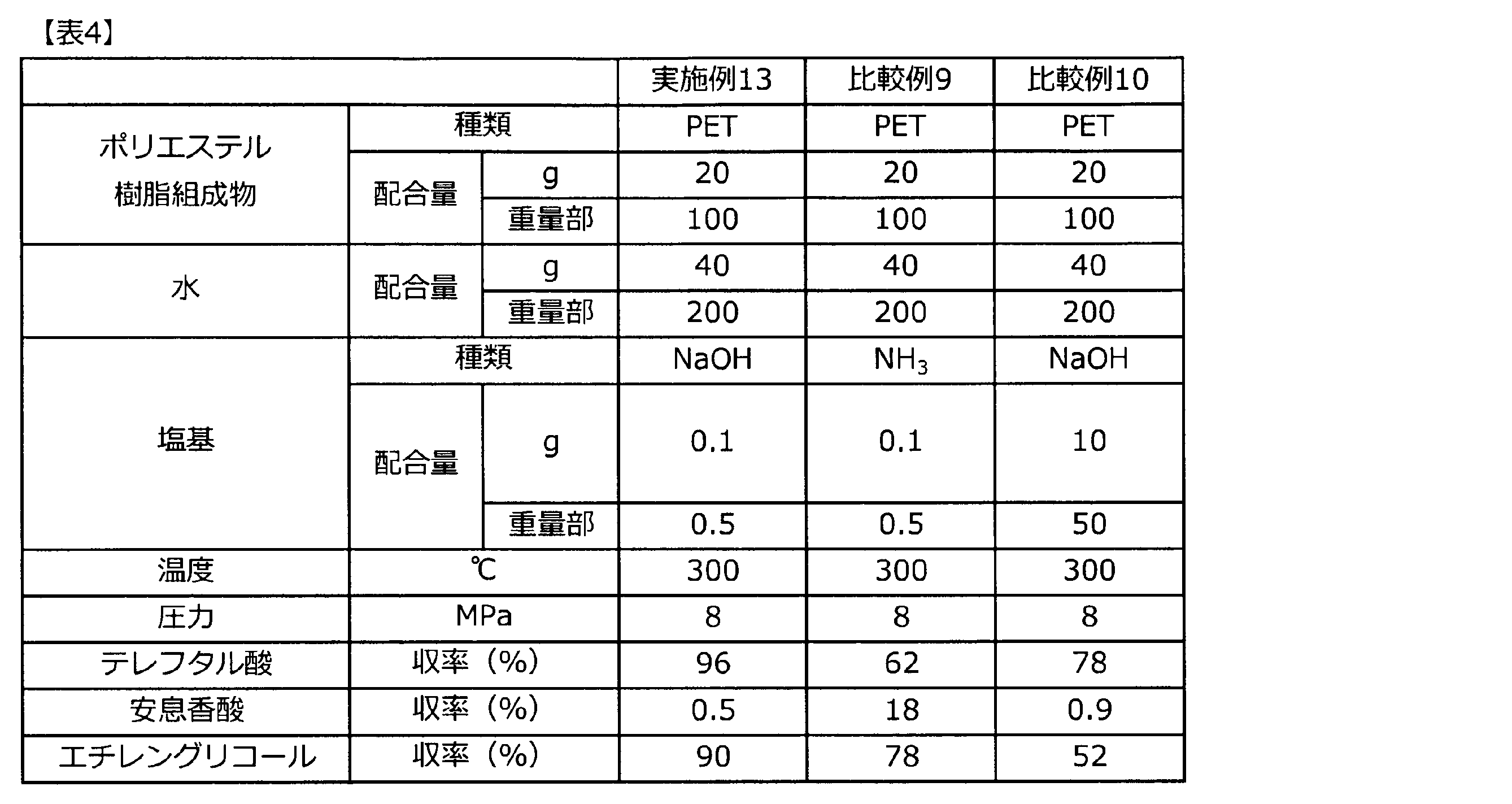

撹拌機を具備したSUS316L製オートクレーブに、ポリエチレンテレフタレート樹脂(PET)を20.0g、脱イオン水を40.0g、28%アンモニア水(富士フイルム和光純薬社製)を0.36mL加えた。反応容器内の窒素置換を行い、窒素加圧0.5MPaにて密閉下、300℃にて15分間200rpmで攪拌した。反応時、系内の圧力は8.0MPaであった。反応後、室温にまで冷却し、反応物を回収した。反応物を濾過後、固形物を真空ポンプ(80℃)にて乾固した。テレフタル酸を10.7g(収率62%)、安息香酸を2.3g(収率18%)得た。一方、濾液をGC分析したところ、エチレングルコールの収率は78%であった。結果を実施例2の結果とともに表4に示した。

撹拌機を具備したSUS316L製オートクレーブに、ポリエチレンテレフタレート樹脂(PET)を20.0g、脱イオン水を40.0g、水酸化ナトリウムを10.0g加えた。反応容器内の窒素置換を行い、窒素加圧0.5MPaにて密閉下、300℃にて15分間200rpmで攪拌した。反応時、系内の圧力は8.0MPaであった。反応後、室温にまで冷却し、反応物を回収した。反応物を濾過後、固形物を真空ポンプ(80℃)にて乾固した。テレフタル酸を15.6g(収率90%)、安息香酸を0.11g(収率0.9%)得た。一方、濾液をGC分析したところ、エチレングルコールの収率は52%であった。結果を表4に示した。

撹拌機を具備したSUS316L製オートクレーブに、ポリブチレンテレフタレート樹脂(PBT1)を20.0g、脱イオン水を60.0g、水酸化ナトリウムを0.1g加えた。反応容器内の窒素置換を行い、窒素加圧0.5MPaにて密閉下、280℃にて15分間200rpmで攪拌した。反応時、系内の圧力は6.3MPaであった。反応後、室温にまで冷却し、反応物を回収した。反応物を濾過後、固形物を真空ポンプ(80℃)にて乾固した。テレフタル酸を16.9g(収率98%)、安息香酸を0.03g(収率0.2%)得た。結果を表5に示した。

ポリブチレンテレフタレート樹脂組成物の種類、水酸化ナトリウムの添加量を変更する以外は、実施例15と全く同様の方法でポリブチレンテレフタレート樹脂組成物を解重合した。結果を表5に示した。

撹拌機を具備したSUS316L製オートクレーブに、ポリブチレンテレフタレート樹脂組成物(PBT5)を20.0g、脱イオン水を60.0g、水酸化ナトリウムを0.1g加えた。反応容器内の窒素置換を行い、窒素加圧0.5MPaにて密閉下、260℃にて15分間200rpmで攪拌した。反応時、系内の圧力は5.0MPaであった。反応後、室温にまで冷却し、反応物を回収した。反応物を濾過後、固形物を真空ポンプ(80℃)にて乾固した。テレフタル酸を15.6g(収率90%)、安息香酸を0.03g(収率0.2%)得た。結果を実施例20の結果とともに表6に示した。

温度を変更する以外は、実施例22と全く同様の方法で、ポリブチレンテレフタレート樹脂組成物を解重合した。結果を表6に示した。

撹拌機を具備したSUS316L製オートクレーブに、ポリブチレンテレフタレート樹脂(PBT5)を20.0g、脱イオン水を40.0g、水酸化ナトリウムを0.1g加えた。反応容器内の窒素置換を行い、窒素加圧0.5MPaにて密閉下、280℃にて15分間200rpmで攪拌した。反応時、系内の圧力は6.3MPaであった。反応後、室温にまで冷却し、反応物を回収した。反応物を濾過後、固形物を真空ポンプ(80℃)にて乾固した。テレフタル酸を14.3g(収率83%)、安息香酸を0.01g(収率0.1%)得た。結果を実施例20の結果とともに表7に示した。

ポリブチレンテレフタレート樹脂組成物の配合量、水の配合量を変更する以外は、実施例24と全く同様の方法でポリブチレンテレフタレート樹脂組成物を得た。結果を表7に示した。

[実施例26]

撹拌機を具備したSUS316L製オートクレーブに、ポリエチレンテレフタレート10.0g、ポリブチレンテレフタレート10.0gを含むポリエステル混合物と、脱イオン水50.0gを仕込んだ。反応容器の窒素置換を行い、窒素加圧0.3MPa下に密閉した後、200rpmで撹拌しながら260℃で15分間保持し反応を行った。反応時、系内の圧力は4.8MPaであった。反応終了後、室温まで冷却し、白色の析出成分を濾過により回収した。回収した析出成分の高速液体クロマトグラフィー測定により算出したテレフタル酸収率を表8に示した。テレフタル酸収率は90%、エチレングリコール収率は83%であった。

脱イオン水を30.0gに変更する以外は、実施例26と全く同様にポリエステル混合物の加水分解を行った。結果を表8に示した。テレフタル酸収率は88%、エチレングリコール収率は82%であった。

脱イオン水を100gに変更する以外は、実施例26と全く同様にポリエステル混合物の加水分解を行った。結果を表8に示した。テレフタル酸収率は95%、エチレングリコール収率は88%であった。

ポリマーを含む組成物をポリエチレンテレフタレート19.0g、ポリブチレンテレフタレート1.0g含むポリエステル混合物に変更する以外は、実施例26と全く同様に加水分解を行った。結果を表8に示した。テレフタル酸収率は85%、エチレングリコール収率は78%であった。

ポリマーを含む組成物をポリエチレンテレフタレート19.8g、ポリブチレンテレフタレート0.2g含むポリエステル混合物に変更する以外は、実施例26と全く同様に加水分解を行った。結果を表8に示した。テレフタル酸収率は82%、エチレングリコール収率は76%であった。

反応温度を290℃に変更する以外は、実施例26と全く同様にポリエステル混合物の加水分解を行った。結果を表8に示した。テレフタル酸収率は98%、エチレングリコール収率は90%であった。

窒素加圧を8.5MPaに変更する以外は、実施例26と全く同様にポリエステル混合物の加水分解を行った。結果を表8に示した。テレフタル酸収率は97%、エチレングリコール収率は90%であった。

ポリマーを含む組成物をポリブチレンテレフタレート16.0g、ポリカーボネート4.0gを含む混合物、反応温度を250℃に変更する以外は、実施例26と全く同様に加水分解を行った。結果を表8に示した。テレフタル酸収率は85%であった。

ポリマーを含む組成物をポリエチレンテレフタレート18.0g、ポリウレタンウレア2.0gを含む混合物に変更する以外は、実施例26と全く同様に加水分解を行った。結果を表8に示した。テレフタル酸収率は84%、エチレングリコール収率は74%であった。

さらに水酸化ナトリウム7.7gを添加する以外は、実施例34と全く同様に加水分解を行った。得られた加水分解物に脱イオン水を100g添加し、生成したテレフタル酸二ナトリウムを全量溶解させた。これをろ過した後、水溶液に塩酸を添加し、析出したテレフタル酸を回収した。結果を表8に示した。テレフタル酸収率は95%、エチレングリコール収率は93%であった。

反応温度を230℃変更する以外は、実施例35と全く同様に加水分解を行った。結果を表8に示した。テレフタル酸収率は92%、エチレングリコール収率は90%であった。

反応温度を240℃に変更する以外は、実施例26と全く同様にポリエステル混合物の加水分解を行った。結果を表9に示した。テレフタル酸収率は10%、エチレングリコール収率は8%であった。

ポリマーを含む組成物をポリエチレンテレフタレート20.0gのみに変更する以外は、実施例26と全く同様に加水分解を行った。結果を表9に示した。テレフタル酸収率は78%、エチレングリコール収率は72%であった。

ポリマーをポリエチレンテレフタレート20.0gのみ、脱イオン水を30gに変更する以外は、実施例26と全く同様に加水分解を行った。結果を表9に示した。テレフタル酸収率は73%、エチレングリコール収率は68%であった。

ポリマーをポリブチレンテレフタレート20.0gのみ、反応温度を250℃に変更する以外は、実施例26と全く同様に加水分解を行った。結果を表9に示した。テレフタル酸収率は75%であった。

ポリマーを含む組成物をポリエチレンテレフタレート19.92g、ポリブチレンテレフタレート0.08g含むポリエステル混合物に変更する以外は、実施例26と全く同様に加水分解を行った。結果を表9に示した。テレフタル酸収率は79%、エチレングリコール収率は72%であった。

テレフタル酸ジメチル(関東化学社製)とエチレングリコール(日本触媒社製)のエステル交換反応により予め製造しておいたビス(ヒドロキシエチル)テレフタレート123重量部を仕込んだ。温度250℃、圧力1.2×105Paに保持されたエステル化反応器に、高純度テレフタル酸(三井化学社製)100重量部とエチレングリコール(日本触媒社製)45重量部のスラリーを、4時間かけて順次供給した。供給終了後もさらに1時間かけてエステル化反応を行い、エステル化反応生成物を得た。

実施例1の加水分解後、室温で析出した成分として、テレフタル酸、モノヒドロキシエチルテレフタレート、安息香酸が検出された。モノヒドロキシエチルテレフタレートは、ポリエチレンテレフタレートの重合前駆体なため、重合原料として活用可能である。一方、安息香酸は、重合時に末端封鎖剤として重合阻害する可能性があるため、析出成分を熱エタノール中で3回洗浄し、安息香酸を除去した。この方法で、テレフタル酸とモノヒドロキシエチルテレフタレートの混合物(重量比89:11)を回収した。

[実施例38]

図1に示したリサイクルモノマーの製造装置を使用した。熱可塑性ポリマーを含む組成物を加熱および加圧して供給する手段(L)として、押出機2を使用した。亜臨界水を生成し供給する手段(M)として、高圧ポンプ4および電気加熱器5を使用した。押出機2および電気加熱器5の加熱温度は押出機・電気加熱器温度制御装置14を用いて設定温度になるように制御した。上記手段(L)から供給された上記熱可塑性ポリマーを含む組成物と上記手段(M)から供給された上記亜臨界水を混合する手段(N)として、スタティックミキサー6を使用した。上記手段(N)に接続された加水分解を行う連続反応器(O)として、外部ジャケットに向流で熱媒を流すことができる管型連続反応器7および管型連続反応器8を直列に配置して使用した。

連続反応器下流部温度モニタリング装置13の温度の設定以外は実施例38と同様にしてリサイクルモノマーの製造装置を運転したところ、結果は表10に示すようになった。

連続反応器下流部温度モニタリング装置13の温度の設定以外は実施例38と同様にしてリサイクルモノマーの製造装置を運転したところ、結果は表10に示すようになった。

図2に示したリサイクルモノマーの製造装置を使用した。図2に示す装置は図1に示す装置に対して、管型連続反応器7および連続反応器温度調整機構15が1つであることが特徴である。管型連続反応器7の入口から5cmの位置に、連続反応器(O)の上流部の温度をモニタリングする連続反応器上流部温度モニタリング装置12が挿入され、管型連続反応器7の出口から5cmの位置に連続反応器(O)の下流部の温度をモニタリングする連続反応器下流部温度モニタリング装置13が挿入された。図2に示す装置で管型連続反応器7の上流部および下流部の内部温度をどちらも280℃に保つように連続反応器温度調整機構15を設定し、管型連続反応器8に流す熱媒の流量および温度を制御した。その他の条件は表10に示す通りとし、図2に示すリサイクルモノマーの製造装置を運転したところ、結果は表10に示すようになった。温度を280℃に保って運転することにより、加水分解反応が素早く進むため、実施例38に対して短い滞留時間で処理することが可能であるが、反応後期において、特にテレフタル酸の再重合反応を抑制することが難しいため、テレフタル酸のモル収率が減少したものと推測される。なお、エチレングリコールのモル収率は他の実施例と同程度であった。

図2に示したリサイクルモノマーの製造装置を使用した。図2に示す装置で管型連続反応器7の上流部の温度を280℃近くに保ち、管型連続反応器下流部の温度を240℃となるように連続反応器温度調整機構15を設定した。このとき、管型連続反応器8内に温度勾配が発生するように熱媒流量を減少させるように制御した。その他の条件は表10に示す通りとし、図2に示すリサイクルモノマーの製造装置を運転したところ、結果は表10に示すようになった。温度調整機構がひとつであることにより、最高温度を保つ時間が短くなるため、実施例38に対してテレフタル酸のモル収率が減少したものと推測される。

熱可塑性ポリマー含む組成物をPET-Bとした以外は実施例38と同様にしてリサイクルモノマーの製造装置を運転したところ、結果は表10に示すようになった。対象とする熱可塑性ポリマー含む組成物をポリエチレンテレフタレート樹脂の廃棄物としても、実施例38と同様にリサイクルモノマーを製造することが出来ることが示された。

2 押出機

3 水タンク

4 高圧ポンプ

5 電気加熱器

6 スタティックミキサー

7 管型連続反応器

8 管型連続反応器

9 熱交換器

10 背圧弁

11 反応溶液タンク

12 連続反応器上流部温度モニタリング装置

13 連続反応器下流部温度モニタリング装置

14 押出機・電気加熱器温度制御装置

15 連続反応器温度調整機構

16 連続反応器温度調整機構

Claims (14)

- ポリマーを含む組成物を亜臨界水と接触させる工程を含むリサイクルモノマーの製造方法であって、

ポリマーを含む組成物が、ポリマーIとポリマーIIを含み、

ポリマーIが熱可塑性ポリエステル(A)であり、

ポリマーIIが熱可塑性ポリエステル(A)とは異なる融点の熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンからなる群から選ばれる1種のポリマーまたはそれらポリマーの組合せであり、

組成物中におけるポリマーIIの含有量(熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンの含有量の合計)が、ポリマーI100重量部に対して、1~100重量部であり、

組成物中におけるポリマーIとポリマーIIを同時に、250~350℃の亜臨界水と接触させる工程を有するリサイクルモノマーの製造方法。 - ポリマーを含む組成物を亜臨界水と接触させる工程を含むリサイクルモノマーの製造方法であって、

ポリマーを含む組成物が、ポリマーIとポリマーIIを含み、

ポリマーIが熱可塑性ポリエステル(A)であり、

ポリマーIIが熱可塑性ポリエステル(A)とは異なる融点の熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンからなる群から選ばれる1種のポリマーまたはそれらポリマーの組合せであり、

組成物中におけるポリマーIIの含有量(熱可塑性ポリエステル(B)、ポリカーボネートおよびポリウレタンの含有量の合計)が、ポリマーI100重量部に対して、1~100重量部であり、

組成物中におけるポリマーIとポリマーIIを、アルカリ性成分を配合した条件下、200~350℃の亜臨界水と接触させて同時に加水分解する工程を有するリサイクルモノマーの製造方法。 - 前記ポリマーを含む組成物が、ポリマーIとポリマーIIを含有する組成物、および/または、ポリマーIを含有する組成物とポリマーIIを含有する組成物との混合物を含む、請求項1または2に記載のリサイクルモノマーの製造方法。

- 前記ポリマーを含む組成物中のポリマー成分100重量部に対して、水を100~900重量部配合する、請求項1または2に記載のリサイクルモノマーの製造方法。

- 亜臨界水と接触させる工程における圧力が4.0MPa~30MPaである、請求項1または2に記載のリサイクルモノマーの製造方法。

- 前記ポリマーを含む組成物に、さらにアルカリ性成分を配合する、請求項1に記載のリサイクルモノマーの製造方法。

- 熱可塑性ポリエステル(A)がポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートおよびそれらの共重合体から選ばれる、請求項1または2に記載のリサイクルモノマーの製造方法。

- 熱可塑性ポリエステル(B)がポリエチレンテレフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレートおよびそれらの共重合体から選ばれる少なくとも1種であって、ポリエステル(A)とは異なる融点の熱可塑性ポリエステルである、請求項1または2に記載のリサイクルモノマーの製造方法。

- 熱可塑性ポリエステル(A)と熱可塑性ポリエステル(B)の融点の差が10℃以上である、請求項1または2に記載のリサイクルモノマーの製造方法。

- 前記ポリマーを含む組成物が廃棄物である、請求項1または2に記載のリサイクルモノマーの製造方法。

- リサイクルモノマーがテレフタル酸および/またはジオールである請求項1または2に記載のリサイクルモノマーの製造方法。

- 請求項1または2に記載の製造方法で得られるジカルボン酸および/またはジオールを重合原料に用いて熱可塑性ポリエステルを製造する、熱可塑性ポリエステルの製造方法。

- 請求項12に記載の製造方法で得られる熱可塑性ポリエステルを原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステル製品を製造する、熱可塑性ポリエステル製品の製造方法。

- 請求項12に記載の製造方法で得られる熱可塑性ポリエステルを含む組成物を原料に用いて繊維、フィルムまたは成形品の熱可塑性ポリエステルを含む組成物の製品を製造する、熱可塑性ポリエステルを含む組成物の製品の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2023181532A JP2024003803A (ja) | 2022-06-27 | 2023-10-23 | リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 |

Applications Claiming Priority (11)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022102942 | 2022-06-27 | ||

| JP2022102942 | 2022-06-27 | ||

| JP2022200393 | 2022-12-15 | ||

| JP2022200393 | 2022-12-15 | ||

| JP2022200394 | 2022-12-15 | ||

| JP2022200394 | 2022-12-15 | ||

| JP2023060578 | 2023-04-04 | ||

| JP2023060578 | 2023-04-04 | ||

| JP2023072973 | 2023-04-27 | ||

| JP2023072973 | 2023-04-27 | ||

| PCT/JP2023/022870 WO2024004774A1 (ja) | 2022-06-27 | 2023-06-21 | リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023181532A Division JP2024003803A (ja) | 2022-06-27 | 2023-10-23 | リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JPWO2024004774A1 JPWO2024004774A1 (ja) | 2024-01-04 |

| JP7424552B1 true JP7424552B1 (ja) | 2024-01-30 |

| JPWO2024004774A5 JPWO2024004774A5 (ja) | 2024-06-04 |

Family

ID=89382239

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2023547572A Active JP7424552B1 (ja) | 2022-06-27 | 2023-06-21 | リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 |

Country Status (6)

| Country | Link |

|---|---|

| EP (1) | EP4545584A1 (ja) |

| JP (1) | JP7424552B1 (ja) |

| KR (1) | KR20250027630A (ja) |

| CN (1) | CN119452017A (ja) |

| TW (1) | TW202411322A (ja) |

| WO (1) | WO2024004774A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2025205744A1 (ja) * | 2024-03-28 | 2025-10-02 | 東レ株式会社 | 熱可塑性ポリマー由来成分の回収方法、回収装置、解重合中間体組成物、解重合反応組成物、およびリサイクルモノマーの製造方法、製造装置 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0977905A (ja) * | 1995-09-12 | 1997-03-25 | Kobe Steel Ltd | ポリエチレンテレフタレートからの原料モノマーの回収装置及び回収方法 |

| JP2021130766A (ja) * | 2020-02-19 | 2021-09-09 | 凸版印刷株式会社 | アクリル酸エステルの回収方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4605762A (en) | 1982-04-23 | 1986-08-12 | Celanese Mexicana S.A. | Depolymerization of condensation polymers |

| JPS6126612A (ja) | 1984-07-17 | 1986-02-05 | Kuraray Co Ltd | 耐加水分解性の良好なポリウレタンの製法 |

| JP2615131B2 (ja) | 1988-05-11 | 1997-05-28 | 旭化成工業株式会社 | セグメント化ポリウレタンおよびその製造方法 |

| JPH0672922A (ja) | 1992-08-26 | 1994-03-15 | Toyobo Co Ltd | 廃ポリエチレンテレフタレートから高純度の原料モノマーを回収する方法 |

| JPH08302061A (ja) | 1995-04-27 | 1996-11-19 | Mitsui Petrochem Ind Ltd | 芳香族ポリエステル廃棄物から芳香族ジカルボン酸の回収方法 |

| DE69516188T2 (de) | 1995-12-30 | 2000-11-23 | Sunkyong Industries Co. Ltd., Suwon | Verfahren zur herstellung von therephthalsäure |

| JP4118446B2 (ja) | 1999-04-27 | 2008-07-16 | 旭化成ケミカルズ株式会社 | 熱可塑性ポリエステルの分解処理装置及び分解処理方法 |

| WO2004041917A1 (ja) | 2002-11-07 | 2004-05-21 | Matsushita Electric Works, Ltd. | ポリマーの分解方法 |

| JP5099416B2 (ja) | 2006-05-16 | 2012-12-19 | 独立行政法人産業技術総合研究所 | ポリエステルの高温水による分解法 |

| MX2008016450A (es) | 2006-06-21 | 2009-01-22 | Cobarr Spa | Recuperacion de acidos dicarboxilicos aromaticos a partir de resina de poliester de desecho. |

| JP5237473B2 (ja) | 2012-01-30 | 2013-07-17 | パナソニック株式会社 | 分解装置 |

-

2023

- 2023-06-21 JP JP2023547572A patent/JP7424552B1/ja active Active

- 2023-06-21 WO PCT/JP2023/022870 patent/WO2024004774A1/ja not_active Ceased

- 2023-06-21 EP EP23831220.1A patent/EP4545584A1/en active Pending

- 2023-06-21 KR KR1020247038102A patent/KR20250027630A/ko active Pending

- 2023-06-21 CN CN202380049675.2A patent/CN119452017A/zh active Pending

- 2023-06-26 TW TW112123629A patent/TW202411322A/zh unknown

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0977905A (ja) * | 1995-09-12 | 1997-03-25 | Kobe Steel Ltd | ポリエチレンテレフタレートからの原料モノマーの回収装置及び回収方法 |

| JP2021130766A (ja) * | 2020-02-19 | 2021-09-09 | 凸版印刷株式会社 | アクリル酸エステルの回収方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2025205744A1 (ja) * | 2024-03-28 | 2025-10-02 | 東レ株式会社 | 熱可塑性ポリマー由来成分の回収方法、回収装置、解重合中間体組成物、解重合反応組成物、およびリサイクルモノマーの製造方法、製造装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20250027630A (ko) | 2025-02-27 |

| EP4545584A1 (en) | 2025-04-30 |

| CN119452017A (zh) | 2025-02-14 |

| JPWO2024004774A1 (ja) | 2024-01-04 |

| TW202411322A (zh) | 2024-03-16 |

| WO2024004774A1 (ja) | 2024-01-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5682309B2 (ja) | 結晶化ポリエステルの製造方法 | |

| JP4744450B2 (ja) | ポリエステル樹脂、その成形体及びそれらの製造方法 | |

| JP5219113B2 (ja) | ポリエステル樹脂回収品のリサイクル方法 | |

| JP7424552B1 (ja) | リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 | |

| KR20080082961A (ko) | 폴리에스테르 및 폴리아미드의 동시 고체상 중합을 위한안정한 폴리아미드 | |

| JP2024003803A (ja) | リサイクルモノマー、リサイクルモノマーの製造方法、およびリサイクルモノマーの製造装置 | |

| JP5874642B2 (ja) | ポリ乳酸樹脂およびその製造方法 | |

| JP5178189B2 (ja) | ポリエステル樹脂溶液の製造方法 | |

| US7674872B2 (en) | Method of producing high molecular weight polymer | |

| JP4276267B2 (ja) | 重縮合ポリマー及びその成形体の製造方法及び製造装置 | |

| JP4726143B2 (ja) | 成形体の製造方法及び製造装置 | |

| CA3075401A1 (en) | Polymerization process | |

| JP5121141B2 (ja) | ポリトリメチレンテレフタレート組成物及びその製造方法 | |

| JP2009242442A (ja) | ポリ乳酸またはその共重合体の製造方法 | |

| JP2004269571A (ja) | ポリトリメチレンテレフタレートの新しい製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20231019 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20231019 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20231019 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20231219 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240101 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 7424552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |