JP7204751B2 - グリセリンカーボネートメタクリレートの製造方法 - Google Patents

グリセリンカーボネートメタクリレートの製造方法 Download PDFInfo

- Publication number

- JP7204751B2 JP7204751B2 JP2020532774A JP2020532774A JP7204751B2 JP 7204751 B2 JP7204751 B2 JP 7204751B2 JP 2020532774 A JP2020532774 A JP 2020532774A JP 2020532774 A JP2020532774 A JP 2020532774A JP 7204751 B2 JP7204751 B2 JP 7204751B2

- Authority

- JP

- Japan

- Prior art keywords

- reaction mixture

- gma

- gcma

- carbon dioxide

- solvent

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07D—HETEROCYCLIC COMPOUNDS

- C07D317/00—Heterocyclic compounds containing five-membered rings having two oxygen atoms as the only ring hetero atoms

- C07D317/08—Heterocyclic compounds containing five-membered rings having two oxygen atoms as the only ring hetero atoms having the hetero atoms in positions 1 and 3

- C07D317/10—Heterocyclic compounds containing five-membered rings having two oxygen atoms as the only ring hetero atoms having the hetero atoms in positions 1 and 3 not condensed with other rings

- C07D317/32—Heterocyclic compounds containing five-membered rings having two oxygen atoms as the only ring hetero atoms having the hetero atoms in positions 1 and 3 not condensed with other rings with hetero atoms or with carbon atoms having three bonds to hetero atoms with at the most one bond to halogen, e.g. ester or nitrile radicals, directly attached to ring carbon atoms

- C07D317/34—Oxygen atoms

- C07D317/36—Alkylene carbonates; Substituted alkylene carbonates

- C07D317/38—Ethylene carbonate

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

Description

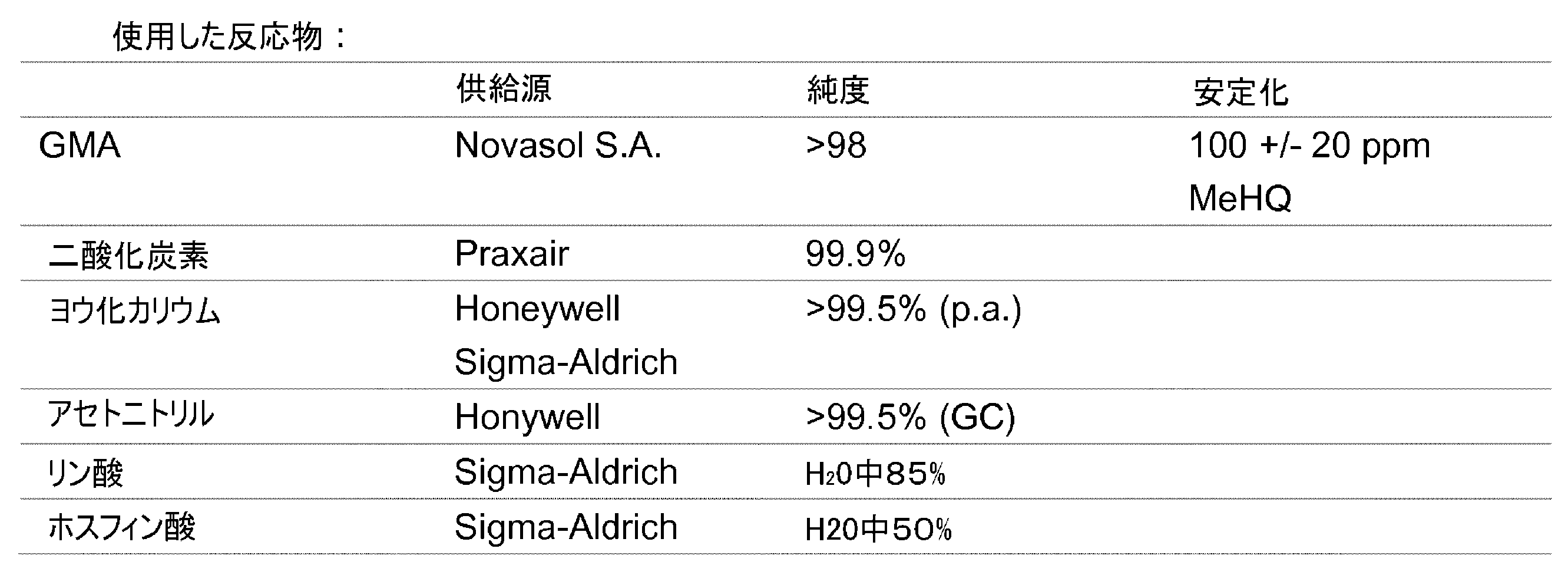

略記GMAは、グリシジルメタクリレート(2,3-エポキシプロピルメタクリレート)を表す。

純度は、ガスクロマトグラフィーを利用して測定した。試料用の溶媒としては、Aldrich社のジクロロメタン(純度99.8%)を使用した。

例1

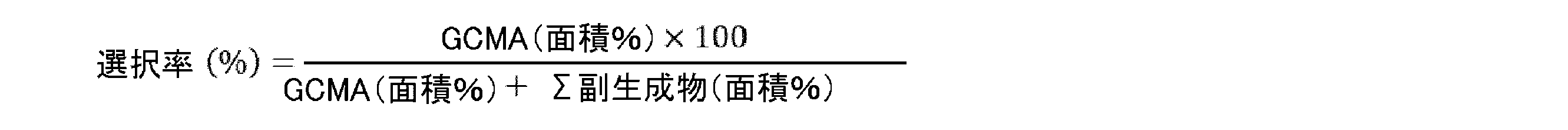

PTZ7mgおよびアセトニトリル4.15gを、リービッヒ・ジムロート冷却器(Intensivkuehler)、マグネチックスターラ、温度計、CO2導入口、ならびに周囲に対する圧力補償(Druckausgleich)を装備した丸底フラスコに入れる。GMA41.5gならびにKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。6h後、GMAからGCMAへの転化率は80.25%である。混合物は、(溶媒アセトニトリルは計算に入れず、GCでは検出されない成分は考慮せずに)79.38面積%のGCMAおよび19.53面積%のGMAを含有する。副生成物の合計は1.09面積%である。選択率は98.6%である。反応溶液は無色である。

PTZ7mgおよびn-ブタノール0.42gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに周囲に対する圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびにKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。6h後、GMAからGCMAへの転化率は82.7%である。混合物は、(GCでは検出されない成分は考慮せずに)81.63面積%のGCMAおよび17.04面積%のGMAを含有する。副生成物の合計は0.9面積%である。n-ブタノールの量は0.43面積%である。選択率は98.9%である。反応溶液は無色である。

PTZ7mgおよびsec-ブタノール2.08gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに周囲に対する圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびにKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。6h後、GMAからGCMAへの転化率は84.3%である。混合物は、(GCでは検出されない成分は考慮せずに)80.59面積%のGCMAおよび15.04面積%のGMAを含有する。副生成物の合計は1.72面積%である。sec-ブタノールの量は2.65面積%である。選択率は97.9%である。反応溶液は無色である。

PTZ7mgおよびアセトニトリル2.08gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびにKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。6h後、GMAからGCMAへの転化率は80.9%である。混合物は、(溶媒アセトニトリルは計算に入れず、GCでは検出されない成分は考慮せずに)80.03面積%のGCMAおよび18.85面積%のGMAを含有する。副生成物の合計は1.12面積%である。選択率は98.6%である。反応溶液は無色である。

PTZ7mgおよびイソプロパノール2.08gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびにKI2.37gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。8h後、GMAからGCMAへの転化率は98.1%である。混合物は、(溶媒イソプロパノールは計算に入れず、GCでは検出されない成分は考慮せずに)96.68面積%のGCMAおよび1.91面積%のGMAを含有する。副生成物の合計は1.41面積%である。選択率は98.1%である。反応溶液は少し黄色がかっている。

PTZ7mgおよびアセトニトリル2.08gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびに微粉砕したKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。6h後、GMAからGCMAへの転化率は80.3%である。混合物は、(溶媒アセトニトリルは計算に入れず、GCを通過しない成分は考慮せずに)79.5面積%のGCMAおよび19.56面積%のGMAを含有する。副生成物の合計は0.94面積%である。選択率は98.8%である。反応溶液は無色である。

PTZ7mgおよびn-ブタノール0.42gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびにKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。6h後、GMAからGCMAへの転化率は81.5%である。混合物は、(GCでは検出されない成分は考慮せずに)80.45面積%のGCMAおよび18.24面積%のGMAを含有する。副生成物の合計は0.99面積%である。n-ブタノールの量は0.32面積%である。選択率は98.8%である。反応溶液は無色である。

MeHQ540mg、PTZ11mg、KI72.9g、およびアセトニトリル238gを、リービッヒ・ジムロート冷却器、スターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA425gを添加する。CO2(およそ5L/h)ならびに1L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。27h後、GMAからGCMAへの転化率は99.4%である。反応混合物は、なおも0.56面積%のGMAを含有する。冷却後に反応混合物を真空中で濃縮し、水50mlで2度抽出し、相を分離する。硫酸ナトリウムによる有機相の乾燥後、ろ過し、ろ液をもう一度真空中で濃縮する。明色の液体530g(収率98.2%)が、97.2面積%の純度で得られる。GMAの残存量は、1.6面積%である。選択率は98.8%である。ハーゼン色数は88である。

MeHQ1.14g、PTZ23mg、KI103g、およびアセトニトリル504gを、リービッヒ・ジムロート冷却器、スターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA900gを添加する。CO2(およそ30L/h)ならびに1L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。7h後、導入をおよそ10L/hに下げる。15h後、GMAからGCMAへの転化率は99.11%である。反応混合物は、なおも0.64面積%のGMAを含有する。

例9と同様に製造した、GMAからGCMAへの99.41%の転化率を有し、かつなおも0.42面積%のGMAを含有する(溶媒アセトニトリルを含めないと0.5面積%)反応混合物2gに、ホスフィン酸(50重量%)0.2gを混合し、室温において1.5h撹拌する。試料を採取し、ガスクロマトグラフィーにより分析する。なおも0.07面積%のGMAが存在する(溶媒を含めず)。

例9と同様に製造した、GMAからGCMAへの99.41%の転化率を有し、かつなおも0.42面積%のGMAを含有する(溶媒アセトニトリルを含めないと0.5面積%)反応混合物2gに、リン酸(85重量%)0.2gを混合し、室温において1.5h撹拌する。なおも0.11面積%のGMAが存在する(溶媒を含めず)。

例9と同様に製造した、GMAからGCMAへの99.41%の転化率を有し、かつなおも0.42面積%のGMAを含有する(溶媒アセトニトリルを含めないと0.5面積%)反応混合物2gに、酢酸(99%)0.2gを混合し、室温において1.5h撹拌する。なおも0.2面積%のGMAが存在する(溶媒および酢酸を含めず)。

例9と同様に製造した、GMAからGCMAへの99.41%の転化率を有し、かつなおも0.42面積%のGMAを含有する(溶媒アセトニトリルを含めないと0.5面積%)反応混合物2gに、ギ酸(98%)0.2gを混合し、室温において1.5h撹拌する。なおも0.14面積%のGMAが存在する(溶媒およびギ酸を含めず)。

例9と類似の反応混合物に、冷却後、ホスフィン酸(50重量%)12gを混合し、30分間撹拌してからろ過する。その溶液を真空中で濃縮し、水150mlで2度抽出し、相を分離する。続いて、Na2CO3水溶液で中和する。相分離後、有機相をもう一度真空中で濃縮する。明色の液体1153gが、98.3面積%の純度で得られる。GMAの残存量は、<20ppmである(UPLC)。ハーゼン色数は100である。

MeHQ2.8g、PTZ56mg、KI252g、およびアセトニトリル1233gを、リービッヒ・ジムロート冷却器、ディスクスターラ、温度計、CO2導入口、ならびに圧力補償を装備した加熱式ジャケット付き反応器に入れる。GMA2200gを添加する。CO2(およそ40L/h)ならびに1L/hの空気を反応混合物中に導入する。反応混合物を85~90℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。13h後、GMAからGCMAへの転化率は99.46%である。反応混合物は、なおも0.36面積%のGMAを含有する。真空中でアセトニトリルを分留してから50℃に冷却する。水500mLを添加し、抽出する。水性相を分離する。反応混合物にホスフィン酸(50重量%)36gを混合し、室温においてさらに2度、水500mLで抽出する。有機相にNa2CO3水溶液を加えて中和し、水性相を分離して真空中で濃縮する。明色の液体2798gが、98.7面積%の純度で得られる。GMAの残存量は、<20ppmである(UPLC)。ハーゼン色数は32である。

MeHQ3.05g、PTZ348mg、KI275g、およびtert.ブタノール24gを、リービッヒ・ジムロート冷却器、ディスクスターラ、温度計、CO2導入口、ならびに圧力補償を装備した加熱式ジャケット付き反応器に入れる。GMA2400gを添加する。CO2(およそ35L/h)ならびに1L/hの空気を反応混合物中に導入する。反応混合物を90~95℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。13h後、GMAからGCMAへの転化率は99.65%である。CO2871gを消費した。反応混合物は、なおも0.34面積%のGMAを含有する。40℃に冷却後、水500mLを添加し、抽出する。水性相を分離する。反応混合物にホスフィン酸(50重量%)31gを混合し、さらに2度、水500mLで抽出する。有機相にNa2CO3水溶液を加えて中和し、水性相を分離して真空中で濃縮する。さらにホスフィン酸(50重量%)15gを添加する。明色の液体3059gが、98面積%の純度で得られる。GMAの残存量は、<20ppmである(UPLC)。ハーゼン色数は34である。

MeHQ4.3g、PTZ86mg、KI387g、およびアセトニトリル169gを、リービッヒ・ジムロート冷却器、ディスクスターラ、温度計、CO2導入口、ならびに圧力補償を装備した加熱式ジャケット付き反応器に入れる。GMA3386gを添加する。CO2(およそ40L/h)ならびに1L/hの空気を反応混合物中に導入する。反応混合物を90~95℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。16h後、GMAからGCMAへの転化率は99.44%である。反応混合物は、なおも0.53面積%のGMAを含有する。60℃に冷却後、水500mLを添加し、抽出する。水性相を分離する。反応混合物にホスフィン酸(50重量%)31gを混合し、40~50℃においてさらに2度、水500mLで抽出する。有機相にNa2CO3水溶液を加えて中和し、水性相を分離して真空中で濃縮する。明色の液体4299gが、98.3面積%の純度で得られる。GMAの残存量は、<20ppmである(UPLC)。ハーゼン色数は193である。

MeHQ2.92g、PTZ58mg、KI263g、およびアセトニトリル115gを、リービッヒ・ジムロート冷却器、ディスクスターラ、温度計、CO2導入口、ならびに圧力補償を装備した加熱式ジャケット付き反応器に入れる。GMA2300gを添加する。CO2(およそ50~70L/h)を反応混合物中に導入する。反応混合物を95~98℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。7h後、GMAからGCMAへの転化率は99.04%である。CO2815gを消費した。冷却後、反応混合物にホスフィン酸(50重量%)31gを混合し、30分間撹拌してからろ過する。その溶液を、40℃において2度、水500mLで抽出し、相を分離する。続いて、Na2CO3水溶液を加えて中和し、もう一度水500mlで抽出する。相分離後、ホスフィン酸(50重量%)9gを添加する。20分後、改めてNa2CO3水溶液を加えて中和し、相を分離して有機相を真空中で濃縮する。明色の液体2864gが得られ、それをもう一度ろ過する。純度は、98.5面積%である。GMAの残存量は、<20ppmである(UPLC)。ハーゼン色数は20である。

例V1

PTZ7mgを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびにKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を80~85℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。6h後、GMAからGCMAへの転化率は68.9%である。混合物は、(GCでは検出されない成分は考慮せずに)68.41面積%のGCMAおよび30.9面積%のGMAを含有する。副生成物の合計は0.69面積%である。選択率は99%である。反応溶液は無色である。GMAからGCMAへの転化が、適切な溶媒の不在下には、周囲圧力において明らかにゆっくりと起こることが分かる。

PTZ7mgおよびトリエチルアミン2.08gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA41.5gならびにKI4.75gを添加する。CO2(およそ2L/h)ならびに0.5L/hの空気を反応混合物中に導入する。反応混合物を70~74℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。7h後、GMAからGCMAへの転化率は84.4%である。混合物は、(GCでは検出されない成分は考慮せずに)79.21面積%のGCMAおよび14.7面積%のGMAを含有する。副生成物の合計は5.97面積%である。選択率は93%である。反応溶液はオレンジ色である。

PTZ17mgおよびトリエチルアミン4.35gを、リービッヒ・ジムロート冷却器、マグネチックスターラ、温度計、CO2導入口、ならびに圧力補償を装備した丸底フラスコに入れる。GMA42gならびにKI7.2gを添加する。CO2(およそ2L/h)を反応混合物中に導入する。反応混合物を71~72℃の内部温度へと加熱する。一定の間隔で試料を採取し、ガスクロマトグラフィーにより評価する。28h後、GMAからGCMAへの転化率は99.26%である。混合物は、(GCでは検出されない成分は考慮せずに)91.07面積%のGCMAおよび0.68面積%のGMAを含有する。副生成物の合計は8.14面積%である。選択率は91.8%である。

反応混合物を処理する。フラスコ内容物に酢酸エチル10mLを混合し、分液漏斗に移し、それぞれ30mLの水で30回抽出する。まとめた水性相を、酢酸エチル20mLで抽出する。まとめた有機相をもう一度、飽和NaCl溶液20mLで抽出する。相分離後、硫酸ナトリウムにより有機相を乾燥させ、ろ過し、ジクロロメタンで洗浄する。ろ液を真空中で濃縮する。褐色の溶液50.4gが、93.9%の純度で得られる。収率は94.5%である。ハーゼン色数はもはや測定不可能である。ヨウ素色数は、23である。

Claims (15)

- 触媒および溶媒の存在下にグリシジルメタクリレートを二酸化炭素と反応させる、グリセリンカーボネートメタクリレートの製造方法において、前記触媒がヨウ化カリウムであり、前記溶媒がアセトニトリル、1つもしくは複数のモノアルコール、またはアセトニトリルと1つもしくは複数のモノアルコールとの任意の混合物であり、かつグリシジルメタクリレートを0.5~5barの圧力で二酸化炭素と反応させることを特徴とする、方法。

- 反応温度が50~100℃である、請求項1記載の方法。

- 圧力が0.8~1.5barである、請求項1または2記載の方法。

- バッチ式の方法である、請求項1から3までのいずれか1項記載の方法。

- 前記モノアルコールが、エタノール、n-プロパノール、イソプロパノール、n-ブタノール、sec-ブタノール、イソブタノール、またはtert-ブタノールである、請求項1から4までのいずれか1項記載の方法。

- 前記使用する溶媒の総量が、前記使用するグリシジルメタクリレートの総量に対して0.1~50重量パーセントである、請求項1から5までのいずれか1項記載の方法。

- 前記溶媒がアセトニトリルであり、かつ前記使用する溶媒の総量が、前記使用するグリシジルメタクリレートの総量に対して2~40重量パーセントである、請求項1から6までのいずれか1項記載の方法。

- 前記使用する触媒の総量と前記使用するグリシジルメタクリレートの総量とのモル比が、0.005:1~0.5:1である、請求項1から7までのいずれか1項記載の方法。

- 二酸化炭素含有ガスとしての二酸化炭素を、前記触媒、前記溶媒、未反応のGMA、および場合によりすでに形成されたGCMAを含有する反応混合物中に、ならびに/または前記反応混合物の上側のガス空間中に導入する、請求項1から8までのいずれか1項記載の方法。

- 前記二酸化炭素含有ガスを連続的に導入する、請求項9記載の方法。

- 酸素含有ガスを、前記触媒、前記溶媒、未反応のGMA、および場合によりすでに形成されたGCMAを含有する反応混合物中に、ならびに/または前記反応混合物の上側のガス空間中に導入する、請求項1から10までのいずれか1項記載の方法。

- グリシジルメタクリレートからグリセリンカーボネートメタクリレートへの転化を、安定剤の存在下に行い、かつ前記安定剤が、フェノチアジン、1つもしくは複数のフェノール化合物、1つもしくは複数のN-オキシル、または前記安定剤の任意の混合物である、請求項1から11までのいずれか1項記載の方法。

- 前記使用するグリシジルメタクリレートの大部分がグリセリンカーボネートメタクリレートへと転化された後に得られる反応混合物を処理し、かつ前記処理が、1つもしくは複数の抽出ステップおよび/または1つもしくは複数の蒸留ステップを含む、請求項1から12までのいずれか1項記載の方法。

- 前記処理が、1つもしくは複数の抽出ステップおよび/または蒸留ステップに加えて、1つまたは複数の酸の添加を含む、請求項13記載の方法。

- 前記酸がホスフィン酸および/またはリン酸である、請求項14記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP17207791 | 2017-12-15 | ||

| EP17207791.9 | 2017-12-15 | ||

| PCT/EP2018/084013 WO2019115399A1 (de) | 2017-12-15 | 2018-12-07 | Verfahren zur herstellung von glycerincarbonatmethacrylat |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2021506808A JP2021506808A (ja) | 2021-02-22 |

| JP7204751B2 true JP7204751B2 (ja) | 2023-01-16 |

Family

ID=60673720

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020532774A Active JP7204751B2 (ja) | 2017-12-15 | 2018-12-07 | グリセリンカーボネートメタクリレートの製造方法 |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US11254648B2 (ja) |

| EP (1) | EP3724174B1 (ja) |

| JP (1) | JP7204751B2 (ja) |

| KR (1) | KR102659540B1 (ja) |

| CN (1) | CN111406048B (ja) |

| AU (1) | AU2018382416B2 (ja) |

| CA (1) | CA3085449A1 (ja) |

| ES (1) | ES2912349T3 (ja) |

| MX (1) | MX2020006308A (ja) |

| MY (1) | MY204941A (ja) |

| SG (1) | SG11202004117SA (ja) |

| WO (1) | WO2019115399A1 (ja) |

| ZA (1) | ZA202004176B (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112566903A (zh) * | 2018-06-11 | 2021-03-26 | 赢创运营有限公司 | 通过co2与环氧化物的加成制备碳酸酯的方法 |

| ES2938790T3 (es) * | 2019-10-23 | 2023-04-14 | Evonik Operations Gmbh | Proceso de preparación de (met)acrilato de carbonato de glicerol |

| EP4414392A4 (en) | 2021-10-06 | 2026-01-07 | Nof Corp | COMPOSITION OF CARBONATE (MET)ACRYLATE |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102146071A (zh) | 2010-02-08 | 2011-08-10 | 任旭 | 一种合成(2,3-环碳酸甘油酯)(甲基)丙烯酸酯的方法 |

| JP2014051456A (ja) | 2012-09-07 | 2014-03-20 | Nippon Shokubai Co Ltd | 2−オキソ−1,3−ジオキソラン構造を有する(メタ)アクリル酸エステルの製造方法 |

| CN104725344A (zh) | 2015-03-18 | 2015-06-24 | 大连理工大学 | 卤素盐催化二氧化碳与环氧化物制备环状碳酸酯的方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3529263A1 (de) | 1985-08-16 | 1987-02-19 | Hoechst Ag | Verfahren zur herstellung von 2-oxo-1,3-dioxolanen |

| CN109563200B (zh) | 2016-08-05 | 2022-07-12 | 巴斯夫欧洲公司 | 含有聚异丁烯基团的大分子单体及其均聚物或共聚物 |

| RU2769444C2 (ru) | 2017-02-10 | 2022-03-31 | Басф Се | Мономеры на основе акрилата для применения в качестве реакционноспособных разбавителей в составах для печати |

| TWI806890B (zh) | 2017-08-17 | 2023-07-01 | 德商巴斯夫歐洲公司 | 丙三醇碳酸酯的(甲基)丙烯酸酯的製備 |

-

2018

- 2018-12-07 CA CA3085449A patent/CA3085449A1/en active Pending

- 2018-12-07 KR KR1020207016638A patent/KR102659540B1/ko active Active

- 2018-12-07 MX MX2020006308A patent/MX2020006308A/es unknown

- 2018-12-07 US US16/771,885 patent/US11254648B2/en active Active

- 2018-12-07 JP JP2020532774A patent/JP7204751B2/ja active Active

- 2018-12-07 AU AU2018382416A patent/AU2018382416B2/en active Active

- 2018-12-07 CN CN201880076607.4A patent/CN111406048B/zh active Active

- 2018-12-07 MY MYPI2020002366A patent/MY204941A/en unknown

- 2018-12-07 WO PCT/EP2018/084013 patent/WO2019115399A1/de not_active Ceased

- 2018-12-07 SG SG11202004117SA patent/SG11202004117SA/en unknown

- 2018-12-07 ES ES18829226T patent/ES2912349T3/es active Active

- 2018-12-07 EP EP18829226.2A patent/EP3724174B1/de active Active

-

2020

- 2020-07-08 ZA ZA2020/04176A patent/ZA202004176B/en unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102146071A (zh) | 2010-02-08 | 2011-08-10 | 任旭 | 一种合成(2,3-环碳酸甘油酯)(甲基)丙烯酸酯的方法 |

| JP2014051456A (ja) | 2012-09-07 | 2014-03-20 | Nippon Shokubai Co Ltd | 2−オキソ−1,3−ジオキソラン構造を有する(メタ)アクリル酸エステルの製造方法 |

| CN104725344A (zh) | 2015-03-18 | 2015-06-24 | 大连理工大学 | 卤素盐催化二氧化碳与环氧化物制备环状碳酸酯的方法 |

Non-Patent Citations (1)

| Title |

|---|

| Aderito J.R.Amaral et al.,Synthesis of bifunctional cyclic carbonates from CO2 catalysed by choline-based systems,Tetrahedron Letters,2013年08月06日,Volume 54, Issue 40,pp.5518-5522,doi:10.1016/j/tetlet.2013.07.152 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3724174B1 (de) | 2022-02-09 |

| AU2018382416A1 (en) | 2020-05-14 |

| EP3724174A1 (de) | 2020-10-21 |

| MY204941A (en) | 2024-09-24 |

| CN111406048B (zh) | 2023-05-12 |

| US20210070729A1 (en) | 2021-03-11 |

| MX2020006308A (es) | 2020-09-14 |

| RU2020123308A (ru) | 2022-01-17 |

| KR102659540B1 (ko) | 2024-04-23 |

| KR20200099525A (ko) | 2020-08-24 |

| CA3085449A1 (en) | 2019-06-20 |

| ZA202004176B (en) | 2023-10-25 |

| WO2019115399A1 (de) | 2019-06-20 |

| CN111406048A (zh) | 2020-07-10 |

| US11254648B2 (en) | 2022-02-22 |

| ES2912349T3 (es) | 2022-05-25 |

| SG11202004117SA (en) | 2020-07-29 |

| BR112020008603A2 (pt) | 2020-10-20 |

| AU2018382416B2 (en) | 2023-11-02 |

| JP2021506808A (ja) | 2021-02-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7062686B2 (ja) | 精製された形態でメタンスルホン酸を回収するための方法及びシステム | |

| JP7204751B2 (ja) | グリセリンカーボネートメタクリレートの製造方法 | |

| CA2692578C (en) | Method for producing ethylene glycol dimethacrylate | |

| JP6804296B2 (ja) | 軽質(メタ)アクリル酸エステルの製造方法 | |

| DE10144490A1 (de) | Verfahren zur Herstellung von (Meth)acrylsäureestern | |

| JP6030564B2 (ja) | ブチルアクリレートの製造方法 | |

| TW200524853A (en) | Process for manufacturing reduced water content (meth) acrylic acid | |

| JP7449877B2 (ja) | 軽質アクリレートを精製するための方法 | |

| JP6918833B2 (ja) | 変色作用に対し安定化されたn,n−ジメチルアミノエチルアクリレート組成物 | |

| RU2778793C2 (ru) | Способ получения глицеринкарбонатметакрилата | |

| EP1814842A1 (fr) | Procede de preparation d'esters ou d anhydrides (meth)acryliques | |

| JP2024538246A (ja) | 高純度アクリル酸ブチルの改良された製造方法 | |

| BR112020008603B1 (pt) | Processo para a preparação de metacrilato de carbonato de glicerol | |

| CN110198925B (zh) | 制备(甲基)丙烯酸降冰片基酯的方法 | |

| JP2002234863A (ja) | (メタ)アクリル酸エステルの精製方法および(メタ)アクリル酸エステル |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20211207 |

|

| TRDD | Decision of grant or rejection written | ||

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20221110 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20221129 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221228 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7204751 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |