JP7198211B2 - スパッタターゲット、及びスパッタターゲットの製造方法 - Google Patents

スパッタターゲット、及びスパッタターゲットの製造方法 Download PDFInfo

- Publication number

- JP7198211B2 JP7198211B2 JP2019546353A JP2019546353A JP7198211B2 JP 7198211 B2 JP7198211 B2 JP 7198211B2 JP 2019546353 A JP2019546353 A JP 2019546353A JP 2019546353 A JP2019546353 A JP 2019546353A JP 7198211 B2 JP7198211 B2 JP 7198211B2

- Authority

- JP

- Japan

- Prior art keywords

- target

- atomic

- doping element

- powder

- group

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3407—Cathode assembly for sputtering apparatus, e.g. Target

- C23C14/3414—Metallurgical or chemical aspects of target preparation, e.g. casting, powder metallurgy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/0408—Light metal alloys

- C22C1/0416—Aluminium-based alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/045—Alloys based on refractory metals

- C22C1/0458—Alloys based on titanium, zirconium or hafnium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C14/00—Alloys based on titanium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C28/00—Alloys based on a metal not provided for in groups C22C5/00 - C22C27/00

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C29/00—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides

- C22C29/005—Alloys based on carbides, oxides, nitrides, borides, or silicides, e.g. cermets, or other metal compounds, e.g. oxynitrides, sulfides comprising a particular metallic binder

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C30/00—Alloys containing less than 50% by weight of each constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/001—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides

- C22C32/0015—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides with only single oxides as main non-metallic constituents

- C22C32/0026—Matrix based on Ni, Co, Cr or alloys thereof

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/001—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides

- C22C32/0015—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides with only single oxides as main non-metallic constituents

- C22C32/0031—Matrix based on refractory metals, W, Mo, Nb, Hf, Ta, Zr, Ti, V or alloys thereof

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/001—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides

- C22C32/0015—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides with only single oxides as main non-metallic constituents

- C22C32/0036—Matrix based on Al, Mg, Be or alloys thereof

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/0047—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with carbides, nitrides, borides or silicides as the main non-metallic constituents

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/0021—Reactive sputtering or evaporation

- C23C14/0036—Reactive sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/0641—Nitrides

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/34—Gas-filled discharge tubes operating with cathodic sputtering

- H01J37/3411—Constructional aspects of the reactor

- H01J37/3414—Targets

- H01J37/3426—Material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/20—Refractory metals

- B22F2301/205—Titanium, zirconium or hafnium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/17—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces by forging

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

- C22C21/003—Alloys based on aluminium containing at least 2.6% of one or more of the elements: tin, lead, antimony, bismuth, cadmium, and titanium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/0047—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with carbides, nitrides, borides or silicides as the main non-metallic constituents

- C22C32/0073—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with carbides, nitrides, borides or silicides as the main non-metallic constituents only borides

Description

(但し、

Mは、W及びMoから成る群から選択される1つ以上の元素を示し、

Rは、Y、Ce、La、及びミッシュメタルxから成る群から選択される希土類元素を示し、かつ、0.05≦x≦0.7、0.02≦y≦0.25、及び0.0005≦z≦0.05の割合)。

・PVD技術の種類(例えば、アーク蒸着、スパッタリング、HIPIMS等)

・成膜源に印加される電力

・ターゲットの数

・成膜装置の規模

・ターゲットと基板の間の距離

・ターゲットに対する基板の回転速度

・基板予負荷(バイアス応力)

ドーピング元素は、ターゲットの全濃度において、1原子%以上かつ10原子%以下、好ましくは5原子%以下の範囲で存在する。

マトリックス中の元素は、ターゲットの60原子%以上かつ99原子%以下の割合を占める。

マトリックスは、Al x M 1-x の組成を有するアルミニウム系材料として存在し、式中、Mは、Ti、V、Cr、Zr、Nb、Mo、Ta、W、Siからなる群からの1つ以上の元素であり、かつxは、25原子%より大きい。

マトリックスは、Ti x M 1-x の組成を有するチタン系材料として存在し、式中、Mは、V、Cr、Zr、Nb、Mo、Ta、W、Siからなる群からの1つ以上の元素であり、かつxは、50原子%より大きい。

マトリックスは、Cr x M 1-x の組成を有するクロム系材料として存在し、式中、Mは、Ti、V、Zr、Nb、Mo、Ta、W、Siからなる群からの1つ以上の元素であり、かつxは、50原子%より大きい。

ターゲット中の酸素含有量は、5000μg/g未満であり、好ましくは3000μg/g未満である。

ターゲット中の4.5eV以上の仕事関数を有する元素の割合は、10原子%未満である。

セラミック化合物は、ホウ化物及び/又は炭化物及び/又は窒化物及び/又はケイ化物からなる群から選択される。

ドーピング元素はセリウムであり、セラミック化合物として二ケイ化セリウムの形で存在する。

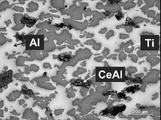

ドーピング元素はセリウムであり、50重量%より高いセリウム割合を有するCe-Al合金として存在する。

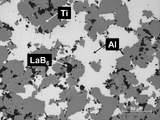

ドーピング元素はLaであり、かつ25mol%未満の六ホウ化ランタン割合を有する六ホウ化ランタンの形でセラミック化合物として存在する。

本発明の製造方法は、粉末バッチを製造するためにドーピング元素を金属粉末中へと導入し、粉末バッチを圧縮し、かつ金属粉末は、アルミニウム系材料及び/又はチタン系材料及び/又はクロム系材料からなる群から選択され、物理蒸着法において使用されるターゲットの粉末冶金的製造方法であって、ドーピング元素をセラミック化合物又はアルミニウム合金の成分として金属粉末中に導入し、かつドーピング元素としてランタノイド:La、Ce、Nd、Sm、及びEuからなる群からの元素を使用することを特徴とする。

ドーピング元素を含有するセラミック化合物を、粉末バッチに基づき1mol%以上から25mol%以下、好ましくは10mol%以下の濃度で使用する。

ドーピング元素を含有するアルミニウム合金を、粉末バッチに基づき2重量%以上から40重量%以下、好ましくは25重量%以下の濃度で使用する。

本発明の主要な利点は、ランタノイド:La、Ce、Nd、Sm、及びEuから成る群から選択される元素によるターゲットの比較的少量のドーピングによっても達成できる成膜速度(結果として、より速い層成長)にある。

Claims (19)

- アルミニウム系材料、チタン系材料、並びにそれらの全ての組み合わせからなる群から選択される複合材料から構成されるマトリックスを有し、前記マトリックスがドーピング元素でドーピングされ、物理蒸着法において使用されるターゲットであって、前記ドーピング元素は、セラミック化合物又はアルミニウム合金の成分として前記マトリックス中に埋め込まれており、かつ前記ドーピング元素は、ランタノイド:La、Ce、Nd、Sm、及びEuからなる群から選択されることを特徴とする、ターゲット。

- 前記ドーピング元素は、ターゲットの全濃度において、1原子%以上10原子%以下の範囲で存在する、請求項1に記載のターゲット。

- 前記ドーピング元素は、ターゲットの全濃度において、1原子%以上5原子%以下の範囲で存在する、請求項1又は2に記載のターゲット。

- 前記マトリックス中の元素は、前記ターゲットの60原子%以上99原子%以下の割合を占める、請求項1~3のいずれか1項に記載のターゲット。

- 前記マトリックスは、AlxM1-xの組成を有するアルミニウム系材料として存在し、式中、Mは、Ti、V、Cr、Zr、Nb、Mo、Ta、W、Siからなる群からの1つ以上の元素であり、かつxは、25原子%より大きい、請求項1~4のいずれか1項に記載のターゲット。

- 前記マトリックスは、TixM1-xの組成を有するチタン系材料として存在し、式中、Mは、V、Cr、Zr、Nb、Mo、Ta、W、Siからなる群からの1つ以上の元素であり、かつxは、50原子%より大きい、請求項1~4のいずれか1項に記載のターゲット。

- 前記ターゲット中の酸素含有量は、5000μg/g未満である、請求項1~6のいずれか1項に記載のターゲット。

- 前記ターゲット中の酸素含有量は、3000μg/g未満である、請求項1~7のいずれか1項に記載のターゲット。

- 前記ターゲット中の4.5eV以上の仕事関数を有する元素の割合は、10原子%未満である、請求項1~8のいずれか1項に記載のターゲット。

- 前記セラミック化合物は、ホウ化物及び/又は炭化物及び/又は窒化物及び/又はケイ化物からなる群から選択される、請求項1~9のいずれか1項に記載のターゲット。

- 前記ドーピング元素はセリウムであり、セラミック化合物として二ケイ化セリウムの形で存在する、請求項1~10のいずれか1項に記載のターゲット。

- 前記ドーピング元素はセリウムであり、50重量%より高いセリウム割合を有するCe-Al合金として存在する、請求項1~11のいずれか1項に記載のターゲット。

- 前記ドーピング元素はLaであり、かつ六ホウ化ランタンの形でセラミック化合物として存在する、請求項1~12のいずれか1項に記載のターゲット。

- 粉末バッチを製造するためにドーピング元素を金属粉末中へと導入し、該粉末バッチを圧縮し、かつ前記金属粉末は、アルミニウム系材料及び/又はチタン系材料からなる群から選択され、物理蒸着法において使用されるターゲットの粉末冶金的製造方法であって、前記ドーピング元素をセラミック化合物又はアルミニウム合金の成分として前記金属粉末中に導入し、かつドーピング元素としてランタノイド:La、Ce、Nd、Sm、及びEuからなる群からの元素を使用することを特徴とする、粉末冶金的製造方法。

- 前記ドーピング元素を含有するセラミック化合物を、前記粉末バッチに基づき1mol%以上25mol%以下の濃度で使用する、請求項14に記載の粉末冶金的製造方法。

- 前記ドーピング元素を含有するセラミック化合物を、前記粉末バッチに基づき1mol%以上10mol%以下の濃度で使用する、請求項14又は15に記載の粉末冶金的製造方法。

- 前記ドーピング元素を含有するアルミニウム合金を、前記粉末バッチに基づき2重量%以上40重量%以下の濃度で使用する、請求項14~16のいずれか1項に記載の粉末冶金的製造方法。

- 前記ドーピング元素を含有するアルミニウム合金を、前記粉末バッチに基づき2重量%以上25重量%以下の濃度で使用する、請求項14~17のいずれか1項に記載の粉末冶金的製造方法。

- 請求項1~13のいずれか1項に記載のターゲット、又は請求項14~18のいずれか1項に記載の方法により製造されたターゲット、を使用して実行する物理蒸着法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| ATGM46/2017U AT15596U1 (de) | 2017-02-28 | 2017-02-28 | Sputtertarget und Verfahren zur Herstellung eines Sputtertargets |

| ATGM46/2017 | 2017-02-28 | ||

| PCT/EP2018/054041 WO2018158101A1 (de) | 2017-02-28 | 2018-02-19 | Sputtertarget und verfahren zur herstellung eines sputtertargets |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2020511598A JP2020511598A (ja) | 2020-04-16 |

| JP2020511598A5 JP2020511598A5 (ja) | 2021-01-28 |

| JP7198211B2 true JP7198211B2 (ja) | 2022-12-28 |

Family

ID=61597335

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019546353A Active JP7198211B2 (ja) | 2017-02-28 | 2018-02-19 | スパッタターゲット、及びスパッタターゲットの製造方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US11767587B2 (ja) |

| EP (1) | EP3589773B1 (ja) |

| JP (1) | JP7198211B2 (ja) |

| KR (1) | KR20190117556A (ja) |

| CN (1) | CN110536974B (ja) |

| AT (1) | AT15596U1 (ja) |

| WO (1) | WO2018158101A1 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3547333B1 (en) * | 2016-12-21 | 2022-05-18 | Baotou Research Institute of Rare Earths | Method for preparing neodymium-iron-boron permanent magnetic material |

| CN112689688B (zh) * | 2019-10-15 | 2022-09-20 | 广东工业大学 | 一种钛合金和高温合金加工用的涂层刀具及其制备方法 |

| CN111188016B (zh) * | 2019-12-30 | 2023-07-04 | 苏州六九新材料科技有限公司 | 一种高性能CrAlSiX合金靶材及其制备方法 |

| CN111057905B (zh) * | 2020-01-13 | 2022-03-04 | 西安理工大学 | 一种粉末冶金制备铌钛合金的方法 |

| CN112063893B (zh) * | 2020-09-29 | 2021-12-10 | 中国科学院金属研究所 | 一种高热稳定性等轴纳米晶Ti6Al4V-Fe合金及其制备方法 |

| CN112962069B (zh) * | 2021-02-02 | 2023-04-28 | 长沙淮石新材料科技有限公司 | 一种含金属间化合物的铝合金靶材及其制备方法 |

| CN114727467B (zh) * | 2022-04-13 | 2023-06-16 | 中国科学技术大学 | 一种组合式直热六硼化镧等离子体源 |

| CN114934259A (zh) * | 2022-05-06 | 2022-08-23 | 有研工程技术研究院有限公司 | 一种多元混合涂层用高强韧铝基复合靶材及其制备方法 |

| CN116904942A (zh) * | 2023-08-01 | 2023-10-20 | 苏州六九新材料科技有限公司 | 一种铝基合金靶材及其制备方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000199054A (ja) | 1998-12-28 | 2000-07-18 | Kobe Steel Ltd | アルミニウム合金スパッタリングタ―ゲット材料 |

| JP2001181838A (ja) | 1999-12-22 | 2001-07-03 | Toppan Printing Co Ltd | 真空成膜装置 |

| JP2002194536A (ja) | 2000-12-27 | 2002-07-10 | Mitsui Mining & Smelting Co Ltd | 低酸素スパッタリングターゲット |

| JP2006097070A (ja) | 2004-09-29 | 2006-04-13 | Allied Material Corp | 耐酸化性を有するタングステン合金とその製造方法 |

| CN101962721A (zh) | 2010-11-02 | 2011-02-02 | 中南大学 | 一种粉末冶金钛合金及其制备方法 |

| CN104480444A (zh) | 2014-12-30 | 2015-04-01 | 山东昊轩电子陶瓷材料有限公司 | 钛铝合金靶材及其制备方法 |

Family Cites Families (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT386612B (de) * | 1987-01-28 | 1988-09-26 | Plansee Metallwerk | Kriechfeste legierung aus hochschmelzendem metall und verfahren zu ihrer herstellung |

| JPH0384402A (ja) | 1989-08-28 | 1991-04-10 | Yokohama Haitetsuku Kk | 曲面形状測定装置 |

| JPH07157835A (ja) | 1993-12-02 | 1995-06-20 | Nippon Tungsten Co Ltd | 焼結チタン・アルミニウム合金とその製造方法 |

| JP2860064B2 (ja) * | 1994-10-17 | 1999-02-24 | 株式会社神戸製鋼所 | Ti−Al合金ターゲット材の製造方法 |

| JPH08151269A (ja) * | 1994-11-28 | 1996-06-11 | Tokuyama Corp | 熱電変換材料 |

| US20020014406A1 (en) * | 1998-05-21 | 2002-02-07 | Hiroshi Takashima | Aluminum target material for sputtering and method for producing same |

| JP3084402B1 (ja) | 1999-04-14 | 2000-09-04 | 工業技術院長 | AlTi系合金スパッタリングターゲット及び耐摩耗性AlTi系合金硬質皮膜並びに同皮膜の形成方法 |

| FR2881757B1 (fr) * | 2005-02-08 | 2007-03-30 | Saint Gobain | Procede d'elaboration par projection thermique d'une cible a base de silicium et de zirconium |

| GB2425780B (en) * | 2005-04-27 | 2007-09-05 | Univ Sheffield Hallam | PVD coated substrate |

| WO2007103014A2 (en) | 2006-03-06 | 2007-09-13 | Tosoh Smd, Inc. | Sputtering target |

| CN101285165A (zh) * | 2007-04-11 | 2008-10-15 | 北京京东方光电科技有限公司 | Tft lcd电极薄膜制备所用的靶材及靶材和电极薄膜制备方法 |

| US20090186230A1 (en) * | 2007-10-24 | 2009-07-23 | H.C. Starck Inc. | Refractory metal-doped sputtering targets, thin films prepared therewith and electronic device elements containing such films |

| JP2009215617A (ja) * | 2008-03-11 | 2009-09-24 | Mitsui Mining & Smelting Co Ltd | コバルト、クロム、および白金からなるマトリックス相と酸化物相とを含有するスパッタリングターゲット材およびその製造方法 |

| KR101255430B1 (ko) * | 2008-04-30 | 2013-04-17 | 스미또모 덴꼬오 하드메탈 가부시끼가이샤 | 표면 피복 절삭 공구 |

| US20100187093A1 (en) * | 2008-05-22 | 2010-07-29 | Canon Anelva Corporation | Sputtering target, method of manufacturing thin film, and display device |

| WO2011062450A2 (ko) * | 2009-11-19 | 2011-05-26 | 한국생산기술연구원 | 다성분 단일체의 스퍼터링 타겟 및 그 제조방법, 이를 이용한 다성분 합금계 나노구조 박막 제조방법 |

| CN102041474B (zh) * | 2010-12-20 | 2013-03-06 | 昆明理工大学 | 纳米贵金属颗粒改性二氧化锡气敏材料的制备方法 |

| CN102905495A (zh) * | 2011-07-29 | 2013-01-30 | 鸿富锦精密工业(深圳)有限公司 | 壳体及其制备方法 |

| JP2013067835A (ja) * | 2011-09-22 | 2013-04-18 | Spm Ag Semiconductor Parts & Materials | スパッタリングターゲット、トランジスタ、焼結体の製造方法、トランジスタの製造方法、電子部品または電気機器、液晶表示素子、有機elディスプレイ用パネル、太陽電池、半導体素子および発光ダイオード素子 |

| DE102012023260A1 (de) * | 2012-11-29 | 2014-06-05 | Oerlikon Trading Ag, Trübbach | Verfahren zur Strukturierung von Schichtoberflächen und Vorrichtung dazu |

| CN104183790A (zh) * | 2013-05-22 | 2014-12-03 | 海洋王照明科技股份有限公司 | 一种有机电致发光器件及其制备方法 |

| AT14346U1 (de) * | 2014-07-08 | 2015-09-15 | Plansee Se | Target und Verfahren zur Herstellung eines Targets |

| CN104451277B (zh) * | 2014-12-30 | 2017-02-15 | 山东昊轩电子陶瓷材料有限公司 | 铬铝合金靶材及其制备方法 |

| JP6680995B2 (ja) * | 2015-03-26 | 2020-04-15 | 三菱マテリアル株式会社 | 窒化物熱電変換材料及びその製造方法並びに熱電変換素子 |

| CN106319454A (zh) * | 2015-06-15 | 2017-01-11 | 中国科学院金属研究所 | 梯度MCrAlX涂层单靶电弧离子镀一步制备方法 |

-

2017

- 2017-02-28 AT ATGM46/2017U patent/AT15596U1/de unknown

-

2018

- 2018-02-19 KR KR1020197024720A patent/KR20190117556A/ko not_active Application Discontinuation

- 2018-02-19 EP EP18706710.3A patent/EP3589773B1/de active Active

- 2018-02-19 WO PCT/EP2018/054041 patent/WO2018158101A1/de unknown

- 2018-02-19 US US16/489,435 patent/US11767587B2/en active Active

- 2018-02-19 CN CN201880013575.3A patent/CN110536974B/zh active Active

- 2018-02-19 JP JP2019546353A patent/JP7198211B2/ja active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000199054A (ja) | 1998-12-28 | 2000-07-18 | Kobe Steel Ltd | アルミニウム合金スパッタリングタ―ゲット材料 |

| JP2001181838A (ja) | 1999-12-22 | 2001-07-03 | Toppan Printing Co Ltd | 真空成膜装置 |

| JP2002194536A (ja) | 2000-12-27 | 2002-07-10 | Mitsui Mining & Smelting Co Ltd | 低酸素スパッタリングターゲット |

| JP2006097070A (ja) | 2004-09-29 | 2006-04-13 | Allied Material Corp | 耐酸化性を有するタングステン合金とその製造方法 |

| CN101962721A (zh) | 2010-11-02 | 2011-02-02 | 中南大学 | 一种粉末冶金钛合金及其制备方法 |

| CN104480444A (zh) | 2014-12-30 | 2015-04-01 | 山东昊轩电子陶瓷材料有限公司 | 钛铝合金靶材及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3589773B1 (de) | 2023-04-05 |

| WO2018158101A1 (de) | 2018-09-07 |

| CN110536974B (zh) | 2022-03-04 |

| JP2020511598A (ja) | 2020-04-16 |

| US20190368029A1 (en) | 2019-12-05 |

| US11767587B2 (en) | 2023-09-26 |

| CN110536974A (zh) | 2019-12-03 |

| EP3589773A1 (de) | 2020-01-08 |

| KR20190117556A (ko) | 2019-10-16 |

| AT15596U1 (de) | 2018-03-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7198211B2 (ja) | スパッタターゲット、及びスパッタターゲットの製造方法 | |

| Ulrich et al. | Influence of low energy ion implantation on mechanical properties of magnetron sputtered metastable (Cr, Al) N thin films | |

| Watson et al. | Cold spray deposition of an icosahedral-phase-strengthened aluminum alloy coating | |

| Movchan | Inorganic materials and coatings produced by EBPVD | |

| KR102633691B1 (ko) | 초합금 스퍼터링 타겟 | |

| JP2019509399A (ja) | 基材上に硬質材料層を製造するための方法、硬質材料層、切削工具及び被膜源 | |

| US9481925B2 (en) | Titanium diboride target | |

| JP2901049B2 (ja) | アークイオンプレーティング用Al−Ti合金ターゲット材 | |

| US20040062675A1 (en) | Fabrication of ductile intermetallic sputtering targets | |

| WO1999025892A1 (en) | METHOD FOR MAKING Ni-Si MAGNETRON SPUTTERING TARGETS AND TARGETS MADE THEREBY | |

| Tu et al. | Structure, composition and mechanical properties of reactively sputtered (TiVCrTaW) Nx high-entropy films | |

| KR102316360B1 (ko) | 스퍼터링 타깃 및 제조방법 | |

| JP7394781B2 (ja) | ターゲット及びターゲットの製造方法 | |

| CN112236403A (zh) | 靶和用于制造靶的方法 | |

| JP2021521334A5 (ja) | ||

| Choi et al. | Effect of powder alloy composition on the microstructure and properties of kinetic sprayed Cu-Ga based coating materials | |

| EP3569731B1 (en) | Cr alloy target material | |

| Rea et al. | FIB cross‐sectioning of a single rapidly solidified hypereutectic Al‐Si powder particle for HRTEM | |

| WO2023162327A1 (ja) | スパッタリングターゲット及びその製造方法 | |

| Pagon et al. | Energetically deposited nano-composite films of high speed steel and titanium nitride | |

| Shaw | Wear-resistance, lubricity, and adhesion of femtosecond pulsed laser deposited aluminum magnesium boride-based thin films | |

| Koval’ et al. | Structure and properties of the Ti-Si-N nanocrystalline coatings synthesized in vacuum by the electroarc method | |

| Koneru | Development and Characterization of CuCr Composite Coatings & Thin Films as Contact Materials for Vacuum Interrupters | |

| JP2020132978A (ja) | Cr合金ターゲット | |

| Karimi Aghda | Influence of point defects on the elastic properties and phase stability of cubic binary and ternary transition metal (aluminum) nitride thin films |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201209 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20201209 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20211122 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20211207 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20220303 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20220303 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220415 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220628 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220926 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20221206 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221216 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7198211 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |