JP7185100B2 - 積層体 - Google Patents

積層体 Download PDFInfo

- Publication number

- JP7185100B2 JP7185100B2 JP2022536370A JP2022536370A JP7185100B2 JP 7185100 B2 JP7185100 B2 JP 7185100B2 JP 2022536370 A JP2022536370 A JP 2022536370A JP 2022536370 A JP2022536370 A JP 2022536370A JP 7185100 B2 JP7185100 B2 JP 7185100B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- integrated intensity

- plane diffraction

- plane

- antifouling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B27/00—Layered products comprising a layer of synthetic resin

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B32—LAYERED PRODUCTS

- B32B—LAYERED PRODUCTS, i.e. PRODUCTS BUILT-UP OF STRATA OF FLAT OR NON-FLAT, e.g. CELLULAR OR HONEYCOMB, FORM

- B32B9/00—Layered products comprising a layer of a particular substance not covered by groups B32B11/00 - B32B29/00

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/02—Pretreatment of the material to be coated

- C23C14/024—Deposition of sublayers, e.g. to promote adhesion of the coating

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/08—Oxides

- C23C14/083—Oxides of refractory metals or yttrium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/10—Glass or silica

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/12—Organic material

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/24—Vacuum evaporation

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/11—Anti-reflection coatings

- G02B1/113—Anti-reflection coatings using inorganic layer materials only

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B1/00—Optical elements characterised by the material of which they are made; Optical coatings for optical elements

- G02B1/10—Optical coatings produced by application to, or surface treatment of, optical elements

- G02B1/18—Coatings for keeping optical surfaces clean, e.g. hydrophobic or photo-catalytic films

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Metallurgy (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Organic Chemistry (AREA)

- Optics & Photonics (AREA)

- General Physics & Mathematics (AREA)

- Inorganic Chemistry (AREA)

- Laminated Bodies (AREA)

- Surface Treatment Of Optical Elements (AREA)

- Paints Or Removers (AREA)

Description

前記防汚層が、パーフルオロポリエーテル基を有するアルコキシシラン化合物を含み、微小角入射X線回折法における面外回折(アウトオブプレーン)測定において、ラメラ構造に帰属される波数2nm-1~10nm-1にピークを有し、下記試験により測定される前記防汚層の積分強度比が、0.0035以下である、積層体である。

試験:防汚層について、微小角入射X線回折法における面内回折(インプレーン)測定により、ラメラ構造に帰属されるピークの積分強度(インプレーン回折積分強度)を測定する。別途、防汚層について、微小角入射X線回折法における面外回折(アウトオブプレーン)測定により、ラメラ構造に帰属されるピークの積分強度(アウトオブプレーン回折積分強度)を測定する。得られたインプレーン回折積分強度およびアウトオブプレーン回折積分強度に基づき、アウトオブプレーン回折積分強度に対するインプレーン回折積分強度の積分強度比(インプレーン回折積分強度/アウトオブプレーン回折積分強度)を算出する。

図1を参照して、本発明の積層体の第1実施形態を説明する。

積層体1は、所定の厚みを有するフィルム形状(シート形状を含む)を有し、厚み方向と直交する面方向に延び、平坦な上面および平坦な下面を有する。

基材2は、防汚層3によって、防汚性を付与される被処理体である。

防汚層3は、基材2の厚み方向一方側に対して、垢、指紋などの汚れの付着を防止するための層である。

R1-R2-X-(CH2)l-Si(OR3)3 (1)

(上記式(1)において、R1は、1つ以上の水素原子がフッ素原子によって置換されたフッ化アルキル基を示し、R2は、パーフルオロポリエーテル基の繰り返し構造を少なくとも1つ含む構造を示し、R3は、炭素数1以上4以下アルキル基を示し、lは、1以上の整数を示す。)

R1は、1つ以上の水素がフッ素原子によって置換された、直鎖状又は分岐状のフッ化アルキル基(炭素数1以上20以下)を示し、好ましくは、アルキル基の水素原子のすべてをフッ素原子に置換したパーフルオロアルキル基を示す。

CF3-(OCF2)P-(OC2F4)Q-O-(CH2)3-Si(OCH3)3 (2)

(上記式(2)において、Pは、1以上50以下の整数を示し、Qは、1以上50以下の整数を示す。)

パーフルオロポリエーテル基を有するアルコキシシラン化合物は、市販品を用いることもでき、具体的には、オプツールUD509(上記一般式(2)で示されるパーフルオロポリエーテル基を有するアルコキシシラン化合物、ダイキン工業社製)、オプツールUD120(ダイキン工業株式会社製)などが挙げられる。

図2Aおよび図2Bを参照して、積層体1の製造方法を説明する。

防汚層3は、微小角入射X線回折法における面外回折(アウトオブプレーン)測定において、波数2nm-1~10nm-1にピーク(ラメラ構造に帰属されるピーク)を有する。また、防汚層3は、後述する試験により測定される積分強度比が、0.0035以下、好ましくは、0.0030以下、より好ましくは、0.0020以下、さらに好ましくは、0.0010以下である。

図3を参照して、本発明の積層体の第2実施形態を説明する。

図3に示すように、積層体1は、基材2と、プライマー層4と、反射防止層5と、防汚層3とを厚み方向一方側に向かって順に備える。積層体1は、より具体的には、基材2と、基材2の上面(厚み方向一方面)に直接配置されるプライマー層4と、プライマー層4の上面(厚み方向一方面)に直接配置される反射防止層5と、反射防止層5の上面(厚み方向一方面)に直接配置される防汚層3とを備える。

基材2は、積層体1の機械強度を確保するための基材である。

プライマー層4は、基材2と密着層11との密着を図るための層である。

反射防止層5は、外光の反射を抑制するための層である。

防汚層3は、薄膜形状を有する。防汚層3は、反射防止層5の上面全面に、反射防止層5の上面に接触するように、配置されている。

図4A~図4Cを参照して、積層体1の製造方法を説明する。

積層体1は、基材2および防汚層3の間に、反射防止層5を備える。そのため、外光の反射を抑制することができる。

変形例において、第1実施形態および第2実施形態と同様の部材および工程については、同一の参照符号を付し、その詳細な説明を省略する。また、変形例は、特記する以外、第1実施形態および第2実施形態と同様の作用効果を奏することができる。さらに、第1実施形態、第2実施形態およびその変形例を適宜組み合わせることができる。

実施例1

基材として、トリアセチルセルロース(TAC)フィルム(厚さ80μm)を準備した。基材(TACフィルム)の厚み方向一方面に、ハードコート層を配置した。具体的には、紫外線硬化性アクリル系樹脂組成物(DIC製、商品名「GRANDIC PC-1070」、波長405nmにおける屈折率:1.55)に、樹脂成分100質量部に対するシリカ粒子の量が25質量部となるように、オルガノシリカゾル(日産化学社製「MEK-ST-L」、シリカ粒子(無機フィラー)の平均一次粒子径:50nm、シリカ粒子の粒子径分布:30nm~130nm、固形分30質量%)を添加して混合し、ハードコート組成物を調製した。トリアセチルセルロース(TAC)の厚み方向一方面に、ハードコート組成物を、乾燥後の厚みが6μmとなるように塗布し、80℃で3分間乾燥した。その後、高圧水銀ランプを用いて、積算光量200mJ/cm2の紫外線を照射し、塗布層を硬化させハードコート層を形成した。

反射防止層の厚み方向一方面に、オプツールUD509を、グラビアコーターで塗工厚み8μmになるように塗工した後、乾燥温度60℃で60秒加熱処理することにより、反射防止層の厚み方向一方面に厚み7nmの防汚層を配置した以外は、実施例1と同様の手順で、積層体を製造した。

実施例1と同様の手順で、積層体を製造した。

実施例1と同様の手順で、積層体を製造した。

但し、真空蒸着法において、蒸着源(るつぼ)の温度を190℃に変更した。

実施例1と同様の手順で、積層体を製造した。

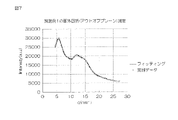

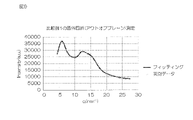

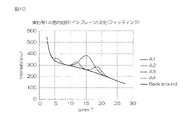

(微小角入射X線回折測定)

各実施例および各比較例の積層体の防汚層について、以下の条件に基づき、微小角入射X線回折法により、面内回折(インプレーン)測定、および、面外回折(アウトオブプレーン)測定を実施した。

実験施設:あいちシンクロトロン光センター

実験ステーション:BL8S1

入射エネルギー:14.4keV

ビームサイズ:500μm(横幅)×40μm(縦)

試料角:入射光に対して0.1度

検出器:2次元検出器 PILATAS

試料設置方法:薄く塗布したグリスにて平面試料台上に固定

以下、得られた面内回折(インプレーン)測定および面外回折(アウトオブプレーン)測定の結果から、アウトオブプレーン回折積分強度およびインプレーン回折積分強度を算出した。算出方法は、アウトオブプレーン回折積分強度およびインプレーン回折積分強度を画一的に算出する観点から、フィッティング法を用いた。その方法について、詳述する。

各実施例および各比較例の積層体の防汚層について、協和界面科学社製DMo-501を用いて、以下の条件に基づき、防汚層の純水に対する接触角(初期接触角と称する場合がある。)を測定した。その結果を表1に示す。

液滴量:2μl

温度:25℃

湿度:40%

次いで、各実施例および各比較例の積層体の防汚層について、以下の条件に基づき、消しゴム摺動試験を実施した後、上記した方法と同様の手順で、水接触角(消しゴム摺動試験後の接触角と称する場合がある。)を測定した。その結果を表1に示す。

Minoan社製の消しゴム(Φ6mm)

摺動距離:片道100mm

摺動速度:100mm/秒

荷重:1kg/6mmΦ

回数:3000回

積分強度比が、0.0035以下である実施例1~実施例2の水接触角の変化量は、積分強度比が0.0035を超過する比較例1~比較例3の水接触角の変化量に比べて小さい。このことから、積分強度比が0.0035以下であれば、防汚層に付着した汚れを拭き取った後でも、防汚層の防汚性の低下を抑制できるとわかる。

2 基材

3 防汚層

4 プライマー層

5 反射防止層

Claims (7)

- 基材と、防汚層とを厚み方向一方側に向かって順に備え、

前記防汚層が、パーフルオロポリエーテル基を有するアルコキシシラン化合物を含み、

微小角入射X線回折法における面外回折(アウトオブプレーン)測定において、ラメラ構造に帰属される波数2nm-1~10nm-1にピークを有し、

前記基材の厚みが、1μm以上200μm以下であり、

下記試験により測定される前記防汚層の積分強度比が、0.0020以下であり、

前記基材および前記防汚層の間に、さらに、密着層を備え、

前記密着層は、二酸化ケイ素を含む層であることを特徴とする、積層体。

試験:防汚層について、微小角入射X線回折法における面内回折(インプレーン)測定により、ラメラ構造に帰属されるピークの積分強度(インプレーン回折積分強度)を測定する。別途、防汚層について、微小角入射X線回折法における面外回折(アウトオブプレーン)測定により、ラメラ構造に帰属されるピークの積分強度(アウトオブプレーン回折積分強度)を測定する。得られたインプレーン回折積分強度およびアウトオブプレーン回折積分強度に基づき、アウトオブプレーン回折積分強度に対するインプレーン回折積分強度の積分強度比(インプレーン回折積分強度/アウトオブプレーン回折積分強度)を算出する。 - 前記防汚層は、パーフルオロポリエーテル基を有するアルコキシシラン化合物が、シロキサン結合を介して、前記密着層に形成されていることを特徴とする、請求項1に記載の積層体。

- 前記基材と前記密着層との間に、さらに、プライマー層を備えることを特徴とする、請求項2に記載の積層体。

- 基材と、防汚層とを厚み方向一方側に向かって順に備え、

前記防汚層が、パーフルオロポリエーテル基を有するアルコキシシラン化合物を含み、

微小角入射X線回折法における面外回折(アウトオブプレーン)測定において、ラメラ構造に帰属される波数2nm -1 ~10nm -1 にピークを有し、

前記基材の厚みが、1μm以上200μm以下であり、

下記試験により測定される前記防汚層の積分強度比が、0.0020以下であり、

前記基材および前記防汚層の間に、さらに、反射防止層を備え、

前記反射防止層の厚み方向一方面は、二酸化ケイ素を含む層であることを特徴とする、積層体。

試験:防汚層について、微小角入射X線回折法における面内回折(インプレーン)測定により、ラメラ構造に帰属されるピークの積分強度(インプレーン回折積分強度)を測定する。別途、防汚層について、微小角入射X線回折法における面外回折(アウトオブプレーン)測定により、ラメラ構造に帰属されるピークの積分強度(アウトオブプレーン回折積分強度)を測定する。得られたインプレーン回折積分強度およびアウトオブプレーン回折積分強度に基づき、アウトオブプレーン回折積分強度に対するインプレーン回折積分強度の積分強度比(インプレーン回折積分強度/アウトオブプレーン回折積分強度)を算出する。 - 前記反射防止層は、互いに異なる屈折率を有する2以上の層からなることを特徴とする、請求項4に記載の積層体。

- 前記反射防止層は、金属、金属酸化物、金属窒化物からなる群から選択される1種を含むことを特徴とする、請求項5に記載の積層体。

- 前記基材および前記反射防止層の間に、さらに、プライマー層を備えることを特徴とする、請求項4~6のいずれか一つに記載の積層体。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020120131 | 2020-07-13 | ||

| JP2020120131 | 2020-07-13 | ||

| PCT/JP2021/026244 WO2022014566A1 (ja) | 2020-07-13 | 2021-07-13 | 積層体 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JPWO2022014566A1 JPWO2022014566A1 (ja) | 2022-01-20 |

| JPWO2022014566A5 JPWO2022014566A5 (ja) | 2022-09-09 |

| JP7185100B2 true JP7185100B2 (ja) | 2022-12-06 |

Family

ID=79555554

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022536370A Active JP7185100B2 (ja) | 2020-07-13 | 2021-07-13 | 積層体 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP7185100B2 (ja) |

| KR (1) | KR102518575B1 (ja) |

| CN (1) | CN116234692B (ja) |

| TW (1) | TW202346090A (ja) |

| WO (1) | WO2022014566A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2024257697A1 (ja) * | 2023-06-14 | 2024-12-19 | ダイキン工業株式会社 | 基材処理方法 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN117721424A (zh) * | 2023-12-21 | 2024-03-19 | 深圳市派恩新材料技术有限公司 | 含氟靶材、功能膜层及其真空溅射成型方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005007320A (ja) | 2003-06-19 | 2005-01-13 | Mitsui Chemicals Inc | 複合多層膜、その自己組織的な製造方法および電子部品 |

| JP2005301208A (ja) | 2004-03-17 | 2005-10-27 | Seiko Epson Corp | 防汚性光学物品の製造方法 |

| US20070104891A1 (en) | 2005-11-04 | 2007-05-10 | Essilor International Compagnie Generale D'optique | Process for coating an optical article with an anti-fouling surface coating by vacuum evaporation |

| JP2009251008A (ja) | 2008-04-01 | 2009-10-29 | Seiko Epson Corp | 光学物品およびその製造方法 |

| JP2018004921A (ja) | 2016-06-30 | 2018-01-11 | ホヤ レンズ タイランド リミテッドHOYA Lens Thailand Ltd | 眼鏡レンズ及び眼鏡レンズの製造方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH1171665A (ja) | 1997-08-29 | 1999-03-16 | Toppan Printing Co Ltd | 防汚性薄膜の形成方法 |

| JP2006124417A (ja) * | 2004-10-26 | 2006-05-18 | Asahi Glass Co Ltd | 防汚層形成用組成物および反射防止積層体 |

| JP4589186B2 (ja) | 2005-07-04 | 2010-12-01 | ディバーシー株式会社 | 清掃装置およびそれを取り付けた床洗浄機ならびにその床洗浄機を用いた床面管理作業方法 |

| JP2009139530A (ja) * | 2007-12-05 | 2009-06-25 | Seiko Epson Corp | 光学物品の製造方法 |

| JP5387096B2 (ja) * | 2008-08-27 | 2014-01-15 | 株式会社リコー | 液体吐出ヘッド及び画像形成装置並びに液体吐出ヘッドの製造方法 |

| JP5628491B2 (ja) * | 2009-07-15 | 2014-11-19 | 日本ゼオン株式会社 | 樹脂表面改質方法および表面改質樹脂基材 |

-

2021

- 2021-07-13 JP JP2022536370A patent/JP7185100B2/ja active Active

- 2021-07-13 CN CN202180061138.0A patent/CN116234692B/zh active Active

- 2021-07-13 KR KR1020227045523A patent/KR102518575B1/ko active IP Right Grant

- 2021-07-13 WO PCT/JP2021/026244 patent/WO2022014566A1/ja active Application Filing

- 2021-07-13 TW TW112128830A patent/TW202346090A/zh unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005007320A (ja) | 2003-06-19 | 2005-01-13 | Mitsui Chemicals Inc | 複合多層膜、その自己組織的な製造方法および電子部品 |

| JP2005301208A (ja) | 2004-03-17 | 2005-10-27 | Seiko Epson Corp | 防汚性光学物品の製造方法 |

| US20070104891A1 (en) | 2005-11-04 | 2007-05-10 | Essilor International Compagnie Generale D'optique | Process for coating an optical article with an anti-fouling surface coating by vacuum evaporation |

| JP2009251008A (ja) | 2008-04-01 | 2009-10-29 | Seiko Epson Corp | 光学物品およびその製造方法 |

| JP2018004921A (ja) | 2016-06-30 | 2018-01-11 | ホヤ レンズ タイランド リミテッドHOYA Lens Thailand Ltd | 眼鏡レンズ及び眼鏡レンズの製造方法 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2024257697A1 (ja) * | 2023-06-14 | 2024-12-19 | ダイキン工業株式会社 | 基材処理方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2022014566A1 (ja) | 2022-01-20 |

| TW202206287A (zh) | 2022-02-16 |

| KR20230009993A (ko) | 2023-01-17 |

| CN116234692B (zh) | 2024-03-19 |

| WO2022014566A1 (ja) | 2022-01-20 |

| TW202346090A (zh) | 2023-12-01 |

| CN116234692A (zh) | 2023-06-06 |

| KR102518575B1 (ko) | 2023-04-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7185100B2 (ja) | 積層体 | |

| CN115812035B (zh) | 带防污层的光学薄膜 | |

| TWI811736B (zh) | 附防汙層之光學膜 | |

| JP7186333B2 (ja) | 積層体 | |

| JP7219849B2 (ja) | 防汚層付き光学フィルム | |

| TWI864309B (zh) | 積層體 | |

| JP7186332B2 (ja) | 積層体 | |

| JP7186334B2 (ja) | 積層体 | |

| WO2022014574A1 (ja) | 積層体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220707 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20220707 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20220707 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220913 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20221104 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20221122 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221124 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7185100 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |