JP7072342B2 - 二重段ボールシート及びその製造方法 - Google Patents

二重段ボールシート及びその製造方法 Download PDFInfo

- Publication number

- JP7072342B2 JP7072342B2 JP2015155864A JP2015155864A JP7072342B2 JP 7072342 B2 JP7072342 B2 JP 7072342B2 JP 2015155864 A JP2015155864 A JP 2015155864A JP 2015155864 A JP2015155864 A JP 2015155864A JP 7072342 B2 JP7072342 B2 JP 7072342B2

- Authority

- JP

- Japan

- Prior art keywords

- corrugated

- sheet

- corrugated board

- double

- corrugated cardboard

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Machines For Manufacturing Corrugated Board In Mechanical Paper-Making Processes (AREA)

Description

a) 1枚の平板に1枚の波板を貼着して成る片面段ボールシートを2枚用意し、

b) 1枚の片面段ボールシートの波板の山が他の1枚の片面段ボールシートの波板の谷に入るように重ね合わせて波板が二重となった二重段ボールシート材を形成し、

c) 該二重段ボールシート材を両面から押圧することにより、前記二重となった波板の少なくとも一部において逆傾斜部が形成されるようにする

ことを特徴とする。

まずは、本実施例に係る二重段ボールシートの構造を図1を参照して説明する。二重段ボールシート10は、2枚の平板11、12と該平板11、12の間に挟持された逆傾斜波板部13とから構成されている。逆傾斜波板部13は、2枚の逆傾斜波板131、132が重ね合わされて構成されている。2枚の逆傾斜波板131、132は接着剤により接合されており、逆傾斜波板131が平板11に、逆傾斜波板132が平板12に、それぞれの山部において貼着されている。このように2枚の逆傾斜波板を接合して逆傾斜波板部13としているため、本実施例では、逆傾斜波板131、132には、平板11、12よりも薄い紙が用いられている。具体的には、平板11、12には160g/m2の段ボール原紙が、逆傾斜波板131、132には80g/m2の段ボール原紙が用いられている。なお、図1では、逆傾斜波板部13が2枚の逆傾斜波板131、132から構成されていることを説明するために該逆傾斜波板131、132の間に一部、隙間を設けたが、実際は、両波板131、132はほぼ密着した状態で重なっている。

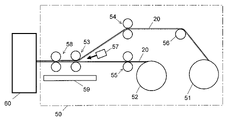

図3は二重段ボールシートの製造に用いられる製造装置の一例を示す概略図である。該製造装置50は、2個の片段供給ロール51、52と、1組の段ロール53と、2組の案内ロール54、55と、片段供給ロール51と上側の案内ロール54の間に配置されたテンションロール56と、段ロール53の手前に設けられた接着剤塗布装置57と、段ロールの後段に設けられた1組の圧着ロール58と、接着剤塗布装置57から圧着ロール58に至る部分の下部に設けられた接着剤受け皿59とを備えている。圧着ロール58の後段にはブランク製造装置60が配置されている。

例えば、上記実施例では接着剤塗布ロールで接着剤を塗布したが、ノズルから液状接着剤を吹き付けて塗布しても良い。

接着剤は、波板の全面に塗布しても良い。波板の全面に接着剤を塗布する場合は、部分的に塗布する場合よりも接着剤成分の濃度を低くしても良く、この場合でも逆傾斜面部を有することにより逆傾斜波板同士は剥がれにくい。

接着剤を塗布する領域は図5(b)及び(c)に示す領域に限らず、例えば、切り込みの両側の領域にも接着剤を塗布しても良い。

二重段ボールシートを構成する平板と、逆傾斜波板の厚さを同じにしても良い。

11、12…平板

13…逆傾斜波板部

131、132…逆傾斜波板

14…逆傾斜部

20…片面段ボールシート

21…波板

22…平板

30…二重段ボールシート材

40…段ボールブランク

50…二重段ボールシート製造装置

51、52…片段供給ロール

53…段ロール

54、55…案内ロール

56…テンションロール

57…接着剤塗布装置

58…圧着ロール

59…接着剤受け皿

60…ブランク製造装置

Claims (3)

- a) 1枚の平板に1枚の波板を貼着して成る片面段ボールシートを2枚用意し、

b) 1枚の片面段ボールシートの波板の山が他の1枚の片面段ボールシートの波板の谷に入るように重ね合わせて波板が二重となった二重段ボールシート材を形成し、

c) 該二重段ボールシート材を、その厚みが1/2~1/3になるように両面から押圧することにより、前記二重となった波板全体の山の頂部の両側において各裾部の傾斜とは傾斜が逆である逆傾斜部が形成されるようにする

ことを特徴とする二重段ボールシートの製造方法。 - 2枚の片面段ボールシートの波板に接着剤を塗布した後、該波板を重ね合わせて前記二重段ボールシート材を形成することを特徴とする請求項1に記載の二重段ボールシートの製造方法。

- a) 2枚の、谷及び山を有する波板が、一方の波板の谷が他方の波板の山に入り込むように重ね合わされた、谷及び山を有する波板部と、

b) 前記波板部の両側にそれぞれ1枚ずつ貼着された計2枚の平板と

を備え、

前記波板部全体の山の頂部の両側において、各裾部の傾斜とは傾斜が逆である逆傾斜部が存在することを特徴とする二重段ボールシート。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015155864A JP7072342B2 (ja) | 2015-08-06 | 2015-08-06 | 二重段ボールシート及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015155864A JP7072342B2 (ja) | 2015-08-06 | 2015-08-06 | 二重段ボールシート及びその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017030327A JP2017030327A (ja) | 2017-02-09 |

| JP2017030327A5 JP2017030327A5 (ja) | 2018-06-14 |

| JP7072342B2 true JP7072342B2 (ja) | 2022-05-20 |

Family

ID=57986937

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015155864A Active JP7072342B2 (ja) | 2015-08-06 | 2015-08-06 | 二重段ボールシート及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7072342B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102587212B1 (ko) * | 2023-07-21 | 2023-10-12 | 시즈모드 주식회사 | 2면식 포장용 접착 골판지 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003137333A (ja) | 2001-11-07 | 2003-05-14 | Oishi Sangyo Kk | 段ボール箱における緩衝シート |

| WO2014119439A1 (ja) | 2013-02-04 | 2014-08-07 | 株式会社TanaーX | 段ボールブランク製造装置及びそれを備えた商品自動梱包システム |

Family Cites Families (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2740195B2 (ja) * | 1987-07-16 | 1998-04-15 | 日産自動車株式会社 | 波形中芯を有する板状部材 |

-

2015

- 2015-08-06 JP JP2015155864A patent/JP7072342B2/ja active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2003137333A (ja) | 2001-11-07 | 2003-05-14 | Oishi Sangyo Kk | 段ボール箱における緩衝シート |

| WO2014119439A1 (ja) | 2013-02-04 | 2014-08-07 | 株式会社TanaーX | 段ボールブランク製造装置及びそれを備えた商品自動梱包システム |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017030327A (ja) | 2017-02-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6990789B2 (ja) | 連続段ボールシートの製造方法及び段ボールシート製造装置 | |

| US9994355B2 (en) | Packing box and box manufacturing apparatus | |

| US10150586B2 (en) | Box assemblies and multi-ply units and methods for forming same | |

| JP4770678B2 (ja) | シートラッピング製品の製造方法及び装置 | |

| WO2016031010A1 (ja) | ブランクの供給装置及びそれを用いたブランクの供給方法 | |

| JP7072342B2 (ja) | 二重段ボールシート及びその製造方法 | |

| CN203222174U (zh) | 用于形成箱的坯料以及箱 | |

| JP2015523938A (ja) | ボール紙シート材料、ブランク、またはブランクアセンブリで作られた箱、ならびにかかる箱を形成するための方法および装置 | |

| JP2009262995A (ja) | 引裂帯付き段ボール箱 | |

| JP5175625B2 (ja) | カートン入りティシュ及びその製造方法 | |

| JP3183575U (ja) | 段ボール箱用シート及び段ボール箱 | |

| JP5372424B2 (ja) | 易廃棄機能付包装用箱 | |

| JP2008273580A (ja) | 紙カップ | |

| JP6811793B2 (ja) | 蛇腹状段ボールシート積層体及び蛇腹状段ボールシート積層体の連結体並びに連続段ボールシートの製造方法 | |

| JP4894440B2 (ja) | シートラッピング製品、その製造方法及び装置 | |

| JP2015199516A (ja) | サック貼りカートントレー | |

| KR200483410Y1 (ko) | 사중골판지제조장치 | |

| JP3236095U (ja) | 箱用シート | |

| JP5985937B2 (ja) | ティシュペーパー製品の製造方法及びティシュペーパー製品 | |

| JP2011255897A (ja) | 紙製品の破断用罫線構造および包装箱 | |

| JP6109996B1 (ja) | 伸び代部を設け、2本のクリーズ罫線の間隔の幅を両面段ボールシートの段山ピッチの間隔と等しい間隔とする打ち抜き方法 | |

| CN117429124A (zh) | 一种卷料直接成型纸袋的加工工艺 | |

| JP3184720U (ja) | 罫線入れされたシートの自動折り曲げ機構を備えた自動包装容器加工装置 | |

| JP2010280395A (ja) | 包装箱部材、包装箱の組立方法及び包装箱 | |

| JP3923040B2 (ja) | 二つ折り書類およびその製本方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20180427 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180427 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190322 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190402 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190603 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191008 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20200630 |

|

| C60 | Trial request (containing other claim documents, opposition documents) |

Free format text: JAPANESE INTERMEDIATE CODE: C60 Effective date: 20200930 |

|

| C116 | Written invitation by the chief administrative judge to file amendments |

Free format text: JAPANESE INTERMEDIATE CODE: C116 Effective date: 20201013 |

|

| C22 | Notice of designation (change) of administrative judge |

Free format text: JAPANESE INTERMEDIATE CODE: C22 Effective date: 20201013 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201111 |

|

| C22 | Notice of designation (change) of administrative judge |

Free format text: JAPANESE INTERMEDIATE CODE: C22 Effective date: 20210928 |

|

| C13 | Notice of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: C13 Effective date: 20211214 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220214 |

|

| C23 | Notice of termination of proceedings |

Free format text: JAPANESE INTERMEDIATE CODE: C23 Effective date: 20220308 |

|

| C03 | Trial/appeal decision taken |

Free format text: JAPANESE INTERMEDIATE CODE: C03 Effective date: 20220412 |

|

| C30A | Notification sent |

Free format text: JAPANESE INTERMEDIATE CODE: C3012 Effective date: 20220412 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20220510 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7072342 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |