以下、本発明の一実施形態に係る物品供給装置を備えた計量システムを図面に基づいて説明する。

図1は、本発明の一実施形態に係る物品供給装置を備えた計量システムの全体構成を示す斜視図、図2はその平面図、図3はその側面図である。この実施形態の計量システムは、物品供給を行う物品供給装置1と、従来では、物品の供給が人手によって行われていた半自動式の組合せ秤2とを備えている。半自動式の組合せ秤とは、物品の供給は人手によって行われ、物品の排出は自動で行われる組合せ秤をいう。

この計量システムは、半自動式の組合せ秤2に対して、本実施形態に係る物品供給装置1によって物品を、自動で供給するものであり、全体として、物品の供給及び排出を自動で行う、自動式の組合せ秤と称することもできる。

この計量システムでは、単体重量が比較的大きく不定形で、機械によるハンドリングが難しい粘着性を有する物品、例えば、ブロイラー(肉用鶏)を解体したモモ肉あるいはムネ肉といったブロック状の肉片を計量対象としている。

すなわち、この計量システムは、ブロイラーの解体ラインの計量工程に好適なシステムである。

この実施形態の物品供給装置1は、水平に配備した前段搬送機構3と、その搬送径路の複数箇所、この例では3箇所に配備した物品排出機構4と、各物品排出機構4にそれぞれ対応する3台の分配搬送機構5と、各分配搬送機構5に対応して複数台ずつ、この例では3台ずつ並列配備した搬送部としての振動フィーダ6とを備えている。

前段搬送機構3は、水平に巻回した搬送ベルト7を、図2において、矢符Aで示されるように、右方から左方に一定の速度で回転駆動されるベルトコンベヤで構成されている。前段搬送機構3の搬送ベルト7の右方の始端側において、解体されたブロイラーの肉片が、物品wとして供給される。

物品排出機構4は、前段搬送機構3における搬送径路を挟む一方側に設置されて縦支点aを中心にして、揺動駆動可能な長板状のガイド部材8を備えている。このガイド部材8は、図2中の実線で示すように、搬送径路の前記一方側に外れて搬送方向に沿った退避姿勢となる許容状態では、前段搬送機構3による搬送径路上の物品wの通過が許容される。ガイド部材8が駆動されて、図2中の仮想線で示すように、前記縦支点aを中心に搬送経路側へ揺動すると、長板状のガイド部材8が、平面視で搬送径路に斜めに交差した排出姿勢の排出状態となる。この排出状態では、搬送径路に沿って搬送される物品wは、搬送経路を斜めに横切るように交差しているガイド部材8の板面に沿って、徐々に搬送径路の他方側の外方へ案内されて、搬送経路から排出される。

前段搬送機構3の排出側には、下窄まりの傾斜した排出シュート9が固定配備されている。ガイド部材8によって案内排出された物品wは、排出シュート9を介して前記他方側の下方に滑落案内される。

前記分配搬送機構5は、物品排出機構4によって排出されてきた物品wを受け取る上拡がり漏斗状の投入ファネル10と、投入ファネル10に投入された物品wを搬送すると共に、所定角度だけ回動駆動可能な旋回コンベヤ14とを備えている。旋回コンベヤ14は、投入ファネル10で滑落案内された物品wを載置して水平に搬送する搬送ベルト11と、搬送ベルト11の両脇に起立配備された左右の側板12と、両側板12の終端部に取付けられた平面形状がU形の排出カバー13とを備えている。

排出カバー13は、搬送ベルト11で載置搬送されてきた物品wを、搬送方向へ飛び出させることなく落下させる落下口を形成するものであり、図4に示されるように、両側板12に対して搬送方向に沿って位置調節可能にボルト締め連結されている。

旋回コンベヤ14は、投入ファネル10からの物品が滑落する搬送ベルト11の搬送方向の始端部に設定された縦支点bを中心として、所定角度だけ旋回して、物品wを、3台の各振動フィーダ6に振分ける。

上記のように旋回コンベヤ14は、投入ファネル10からの物品が滑落する搬送ベルト11の搬送方向の始端部に設定された縦支点bを中心として回動するので、旋回コンベヤ14がどの回動位置にあっても、前段搬送機構3によって搬送される物品wを、物品排出機構4のガイド部材8によって排出して、旋回コンベヤ14の搬送方向の始端部に供給することができる。したがって、旋回コンベヤ14の搬送方向の始端部へ物品を供給する必要があるときには、旋回コンベヤ14の回動位置に拘わらず、前段搬送機構3の物品を物品排出機構4によって排出して、旋回コンベヤ14へ迅速に物品を供給することができる。

搬送部としての振動フィーダ6は、図3に示すように、樋状のトラフ15を加振機16に脱着可能に連結した直進フィーダであり、トラフ15を振動駆動することで載置した物品wを、供給先である組合せ秤2に振動搬送するように構成されている。トラフ15の下面には、該トラフ15を、搬送方向に向かって先下がり傾斜した状態に支持する支持フレーム17が連結されている。この支持フレーム17を加振機16の上端部に備えられた振動ヘッド16aに位置決め係合し、連結機構18を用いて締結固定するようになっている。

また、トラフ15の底面及び左右の側面には、トラフ15の長手方向に沿ったスリット状の透孔19が多数整列形成されている。

このように振動フィーダ6のトラフ15は、搬送方向に向かって先下がり傾斜し、多数の透孔19を有するので、油分を含み粘着性を有するブロイラーの肉片である物品wを、円滑に搬送することができる。

この実施形態では、1台の分配搬送機構5の旋回コンベヤ14に対して、振動フィーダ6が3台ずつ並列配備され、旋回コンベヤ14の中央位置及びその両側の回動端位置への切換え回動に応じて、投入コンベヤとしての各旋回コンベヤ14から3台の各振動フィーダ6のトラフ15に物品wをそれぞれ投入することができる。したがって、全体として、直線状に並列配備された9台の振動フィーダ6によって、9箇所の供給先へ物品wを振動搬送することができる。

各振動フィーダ6では、その駆動及び停止によって、物品wを搬送及び停止させることができるので、物品wを、振動フィーダ6のトラフ15の終端部まで搬送して待機させるように制御し、組合せ秤2からの物品投入口25への排出要求に応じたタイミングで物品を、組合せ秤2へ供給することができる。

3台一組の振動フィーダ6群のうち、中央のトラフ15とその両側のトラフ15との中間箇所には、分配搬送機構5の旋回コンベヤ14の終端回動軌跡に臨むように回転自在な遊転ローラ20が、図示されていない固定台を介して搬送方向に水平に支持されている。

また、図4などに示すように、3台一組のトラフ15群の内、両側の左右のトラフ15の横外側における搬送方向の始端部には、トラフ15の内方に向けて傾斜する山形の傾斜案内板21が、図示されていない固定台を介して設置されている。

図1,図2に示すように、半自動式の組合せ秤2の上面には、多数個、この例では9個の物品投入口25が左右に直線状に列設されており、これら物品投入口25が物品供給装置1の分配排出部、すなわち、振動フィーダ6群の終端に臨むよう組合せ秤2が設置される。また、各物品投入口25には、内開き観音扉状に開閉される左右一対の投入ゲート26が駆動開閉可能に備えられている。各投入ゲート26は、対応する各振動フィーダ6からの物品の排出を要求している期間は開放される。

この実施形態の計量システムでは、半自動式の組合せ秤2の物品の計量処理量が、物品供給装置1の前段搬送機構3への物品の供給量と同等又はそれを上回るように、物品の供給量や組合せ秤2の運転速度等が設定される。

なお、物品供給装置1の前段搬送機構3への物品の供給量が、一時的に、組合せ秤2の計量処理量を超えるような場合には、前段搬送機構3によって搬送される物品を、物品排出機構4のガイド部材8で排出させることなく、通過させることで対応することができる。

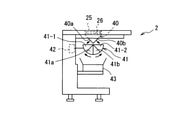

図6は、半自動式の組合せ秤2の概略側面図である。

この組合せ秤2は、基本的に従来の半自動式の組合せ秤と同様である。組合せ秤2の各物品投入口25の投入ゲート26の直下には、供給ホッパ40が配設され、各々の供給ホッパ40の下方には、2つの収納室41-1、41-2を有する計量部としての計量ホッパ41が配設されている。

各供給ホッパ40は、独立して開閉可能な2つの排出ゲート40a、40bを備え、一方の排出ゲート40aを開放することによって、計量ホッパ41の一方の収納室41-1に物品を排出し、他方の排出ゲート40bを開放することによって、計量ホッパ41の他方の収納室41-2に物品を排出することが可能である。

各計量ホッパ41は、その一方の収納室41-1に排出ゲート41aが設けられると共に、他方の収納室41-2に排出ゲート41bが設けられ、各排出ゲート41a、41bを開放することにより、各収納室41-1,41-2から別々に物品を排出することが可能である。

各計量ホッパ41には、ロードセル等の重量センサ42が取り付けられており、この重量センサ42によって計量ホッパ41内の物品の重量が検出され、その出力が、後述の組合せ秤2の制御部に送られる。これにより組合せ秤2の制御部は、計量ホッパ41内の物品の重量の変化に基づいて、計量ホッパ41の各々の収納室41-1,41-2内の物品の重量を算出し、各計量ホッパ41の各々の収納室41-1,41-2内の物品の重量に基づいて、後述の組合せ演算を行う。

計量ホッパ41の下方には、計量ホッパ41から排出された物品を受けて搬送する集合コンベヤ43が配設されている。この集合コンベヤ43によって搬送された物品は、図示しない包装機へ供給される。包装機では、所定重量範囲となる物品を真空包装する。

組合せ秤2の制御部は、物品を保持している計量ホッパ41の各収納室41-1、41-2内の物品の重量を種々組合せた合計重量である組合せ重量が、所定重量範囲内となる収納室41-1、41-2の組合せを1つ選択する組合せ演算を行い、選択された収納室41-1、41-2の物品を、集合コンベヤ43へ排出する。

上記のような構成を有する本実施形態の計量システムでは、前段搬送機構3の搬送方向の上手側である始端部に供給された物品wは、物品排出機構4によって搬送方向の3箇所から排出されて夫々の分配搬送機構5に送り込まれる。各分配搬送機構5に送り込まれた物品wは、更に3箇所に分配されて振動フィーダ6に送り込まれ、都合、9台の振動フィーダ6によって分配搬送された物品wが、組合せ秤2の各物品投入口25に供給される。なお、3台の物品排出機構4を通過して前段搬送機構3の終端に至った物品wは、搬出されて回収容器などに回収され、適時、人手によって再び前段搬送機構3の始端部に供給される。

上記のような物品の供給においては、各箇所における物品wの有無、及び、組合せ秤2の各物品投入口25、各振動フィーダ6、各分配搬送機構5、物品排出機構4での物品の要求状況に応じて、各物品排出機構4、各分配搬送機構5、及び、各振動フィーダ6が制御されることになる。

図7は、物品wを検知する物品検知センサの設置状態の一例を示す図2に対応する概略平面図である。

この実施形態の各物品検知センサSa(1)~Sa(3),Sb(1)~Sb(3),Sc(1)~Sc(3),Sd(1)~Sd(3),Se(1)~Se(9),Sf(1)~Sf(9)は、例えば、投光器と受光器を備える透過形の光電センサであり、対向配置された投光器と受光器の間の検知領域を通過する物品wを検知して検知出力を与える。

前段搬送機構3の搬送経路には、各物品排出機構4の直前における検知領域を通過する物品wをそれぞれ検知する第1物品検知センサSa(1)~Sa(3)が配置されている。

また、各物品排出機構4によって排出された物品wが通過する各排出シュート9の基部には、排出された物品を検知する第2物品検知センサSb(1)~Sb(3)がそれぞれ配置されている。なお、各排出シュート9の基部には、各第2物品検知センサSb(1)~Sb(3)の光路を遮らないように透孔が形成されている。

各分配搬送機構5の旋回コンベヤ14の、搬送方向の上手側である始端部及び下手側である終端部には、始端部及び終端部における物品wをそれぞれ検知する第3物品検知センサSc(1)~Sc(3)及び第4物品検知センサSd(1)~Sd(3)がそれぞれ配置されている。なお、旋回コンベヤ14の側板12及び排出カバー13には、第3物品検知センサSc(1)~Sc(3)及び第4物品検知センサSd(1)~Sd(3)の光路を遮らないように透孔が形成されている。

各搬送部としての各振動フィーダ6の各トラフ15の搬送方向の上手側である始端部及び下手側である終端部には、始端部及び終端部における物品wをそれぞれ検知する上手側物品検知センサとしての第5物品検知センサSe(1)~Se(9)、及び、下手側物品検知センサとしての第6物品検知センサSf(1)~Sf(9)が、それぞれ配置されている。なお、振動フィーダ6のトラフ15には、第5物品検知センサSe(1)~Se(9)及び第6物品検知センサSf(1)~Sf(9)の光路を遮らないように、透孔が形成されている。

図8は、この実施形態の計量システムの制御構成を示すブロック図である。

この実施形態の計量システムは、全体を制御する制御装置(制御部)として、プログラマブルコントローラ(以下、「PLC」と略記する)27を備えている。

このPLC27には、操作表示端末であるプログラマブル表示器29が接続されており、このプログラマブル表示器29では、前段搬送機構3や旋回コンベヤ14の搬送速度及び振動フィーダ6の振動強度等の各種の設定操作、及び、後述の警告表示を含む各種の表示が行われる。

また、PLC27には、半自動式の組合せ秤2の制御部28から9個の各物品投入口25への物品の排出をそれぞれ要求するときに、ONの排出要求信号(1)~(9)がそれぞれ入力されると共に、上記の各物品検知センサSa(1)~Sa(3),Sb(1)~Sb(3),Sc(1)~Sc(3),Sd(1)~Sd(3),Se(1)~Se(9),Sf(1)~Sf(9)の検知出力が入力される。

PLC27は、前段搬送機構3を、前段搬送機構駆動制御回路30を介して制御し、物品排出機構4の各ガイド部材8を、ガイド部材駆動回路31を介して制御する。また、PLC27は、各分配搬送機構5の各旋回コンベヤ14を、旋回コンベヤ駆動制御回路32及び旋回コンベヤ旋回駆動制御回路33を介して制御し、各振動フィーダ6を、振動フィーダ駆動回路34を介して制御する。

このPLC27によって、後述のようにして、振動フィーダ6における物品の詰りが生じたか否かが判定され、物品の詰りが生じたと判定されたときには、当該振動フィーダ6へ旋回コンベヤ14から物品が追加投入される。更に、物品の追加投入によっても物品の詰りが解消しなかったと判定したときには、その旨の報知を行う。

PLC27による物品供給装置1の制御では、物品供給装置1における物品の搬送方向の最も下手となる振動フィーダ6の制御を行い、次に、その上手となる分配搬送機構5の制御を行い、更に、その上手となる物品排出機構4の制御を行う。

このPLC27は、基本的に、組合せ秤2から各物品投入口25への物品の排出要求があると、排出要求のあった物品投入口25に直ちに物品を排出できるように制御するものであり、各振動フィーダ6のトラフ15の終端部へ物品を搬送して待機できるように制御する。

すなわち、振動フィーダ6では、トラフ15の終端部に物品がないときには、トラフ15の始端部で検知された物品を、トラフ15の終端部まで搬送し、トラフ15の始端部で検知された物品がないときには、分配搬送機構5の旋回コンベヤ14に対して物品の投入を要求する。

分配搬送機構5の旋回コンベヤ14では、物品の投入要求のあった振動フィーダ6のトラフ15へ物品を直ちに投入できるように、旋回コンベヤ14の終端部に物品を搬送すると共に、回動位置が制御される。旋回コンベヤ14の終端部に物品がないときには、旋回コンベヤ14の始端部で検知された物品を終端部へ搬送し、旋回コンベヤ14の始端部で物品が検知されないときには、物品排出機構4に対して物品の投入を要求する。

物品の投入要求があった物品排出機構4では、物品排出機構4の直前の検知領域を通過する物品が検知されると、ガイド部材8を駆動して搬送経路に進出する排出姿勢とし、搬送される物品を、搬送経路外の分配搬送機構5の旋回コンベヤ14へ供給する。

具体的には、前段搬送機構3の搬送経路の各物品排出機構4の直前における検知領域を通過する物品wをそれぞれ検知する第1物品検知センサSa(1)~Sa(3)の検知出力に基づいて、PLC27は、物品排出機構4を排出状態に切換え制御することで、搬送経路の複数個所での物品の排出を開始させることができる。また、各物品排出機構4によって排出された物品wを検知する第2物品検知センサSb(1)~Sb(3)の検知出力に基づいて、PLC27は、物品が排出された後には、物品排出機構4を、物品の通過を許容する許容状態に切換え制御することで、搬送経路の複数個所での物品の排出を終了させることができる。

第2物品検知センサSb(1)~Sb(3)が排出される物品を検知している期間は、検知出力を継続して与える。PLC27は、第2物品検知センサSb(1)~Sb(3)の検知出力の継続時間に基づいて、物品排出機構4の排出状態の継続時間、すなわち、物品排出機構4によって物品を分配搬送機構5へ排出する時間を制御する。

上記のように、物品の投入要求があった物品排出機構4では、ガイド部材8を駆動して搬送経路に進出する排出姿勢とし、搬送される物品を、搬送経路外の分配搬送機構5の旋回コンベヤ14へ供給するので、前段搬送機構3の搬送ベルト7の始端側から供給される物品wは、物品排出機構4によって、旋回コンベヤ14からの物品の投入要求に応じて、3台の旋回コンベヤ14のいずれかに供給される。

組合せ秤2へ物品を供給する振動フィーダ6は、トラフ15を振動駆動することで旋回コンベヤ14から落下投入される物品を振動搬送するが、物品の性状等によっては、トラフ15の物品の搬送方向の上手側で物品が詰って下手側へ搬送できない場合がある。

物品が振動フィーダ6のトラフ15の上手側、例えば、物品が投入されるトラフ15の始端部で詰ると、その詰りが生じた振動フィーダ6に対応する第5物品検知センサSeによって物品が検知された状態のままとなる。このように振動フィーダ6のトラフ15の始端部の物品を検知する第5物品検知センサSeが、物品を検知した状態のままであるので、旋回コンベヤ14から当該振動フィーダ6へ新たな物品が投入されることはなく、物品が詰ったままの状態が継続することになる。

物品が詰ったままの状態の振動フィーダ6からは、組合せ秤2へ物品を供給することができず、このため、組合せ秤2における組合せ精度が低下したり、あるいは、組合せ演算が成立せず、その分、生産数が減ってしまうことになる。

この実施形態では、振動フィーダ6のトラフ5の始端部で物品の詰りが生じたか否かを判定し、詰りが生じたと判定したときには、旋回コンベヤ14から物品を、当該振動フィーダ6へ追加投入するようにしている。

このように物品を追加投入することによって、振動フィーダ6のトラフ5の始端部で詰っている物品は、追加投入される物品によって、搬送方向の下手側へ押し出されるようにして、追加投された物品と共に、下手側へ振動搬送され、物品の詰りが解消される。

図9~図11は、物品の詰りが追加投入によって解消される状況を示す概略斜視図であり、詰りが生じた一つの振動フィーダ6を示している。

図9に示されるように、振動フィーダ6のトラフ15の始端部において、物品w1が詰ると、図10に示すように、旋回コンベヤ14から物品w2が追加投入される。これによって、詰っていた物品w1は、追加投入された物品w2によって下手側へ押し出されて搬送し始め、図11に示すように、追加投入された物品w2と共に、下手側へ搬送されて詰りが解消される。

この実施形態では、振動フィーダ6のトラフ5の始端部において、物品の詰りが生じたか否かを、次のようにして判定している。

すなわち、第5物品検知センサSeによって、振動フィーダ6のトラフ15の始端部に物品が在ることが検知されている状態であって、かつ、第6物品検知センサSfによって、振動フィーダ6のトラフ15の終端部の物品が検知されていない状態、つまり、振動フィーダ6のトラフ15の始端部に物品が在るが、終端部に物品が存在しない状態が、予め定めた時間以上継続したときに、振動フィーダ6のトラフ15の始端部で物品の詰りが生じたと判定するものである。

予め定めた時間は、振動フィーダ6のトラフ15の始端部の物品が、トラフ15の終端部まで搬送されるのに要する時間以上であるのが好ましい。この予め定めた時間は、操作表示端末である上記のプログラマブル表示器29を操作して設定することができる。

上記のように、振動フィーダ6の終端部に物品が存在しないとき、すなわち、第6物品検知センサSfで物品が検知されていないときには、振動フィーダ6は、上手側の物品が終端部へ搬送されるように振動している。したがって、振動フィーダ6のトラフ15の始端部に物品があれば、その物品が振動フィーダ6のトラフ15の終端部まで搬送されて、第6物品検知センサSfによって検知されるはずである。

しかし、振動フィーダ6のトラフ15の始端部で、物品の詰りが生じているときには、予め定めた時間が経過しても、振動フィーダ6のトラフ15の始端部の物品は、下手側へ搬送されないために、第6物品検知センサSfでは、物品を検知することができない。

したがって、この実施形態では、第5物品検知センサSeによって、振動フィーダ6のトラフ15の始端部に物品が在ることが検知されている状態であって、かつ、第6物品検知センサSfによって、振動フィーダ6のトラフ15の終端部の物品が検知されていない状態が、予め定めた時間以上継続したときには、振動フィーダ6のトラフ15の始端部で物品の詰りが生じたと判定する。物品の詰りが生じたと判定したときには、上記にように、旋回コンベヤ14から、当該振動フィーダ6へ物品を追加投入し、物品の詰りを解消するのである。この追加投入は、旋回コンベヤ14から振動フィーダ6への物品の通常の投入と同様に行われる。なお、追加投入を、通常の投入と異ならせてもよく、例えば、追加投入では、投入する物品の量を、通常の投入に比べて多くしてもよい。

更に、この実施形態では、旋回コンベヤ14からの物品の追加投入によっても、物品の詰りが解消しない場合には、報知部としてプログラマブル表示器29に、詰りが生じている振動フィーダ6を特定すると共に、その詰りが生じている箇所(始端部)を示す警告表示を行って報知する。更に、図示しないブザによる警告音で報知すると共に、図示しない警告灯を点灯させて報知する。

これによって、作業者は、詰っている物品を、振動フィーダ6の下手側へ移動させたり、取り除くなどして、物品の詰りを解消する。

追加投入によって物品の詰りが解消したか否かの判定は、振動フィーダ6の始端部の物品を依然として検知したままの状態が、追加投入から設定時間以上継続したときに、解消されていないと判定することができる。

あるいは、第5物品検知センサSeによって、振動フィーダ6のトラフ15の始端部に物品が在ることが検知されている状態であって、かつ、第6物品検知センサSfによって、振動フィーダ6のトラフ15の終端部の物品が検知されていない状態が、予め定めた時間以上継続したときには、詰りが生じているとして、追加投入が行われるので、振動フィーダ6の始端部の物品を依然として検知したままの状態が、前記予め定めた時間以上継続したときから設定時間以上継続したときに、解消されていないと判定することができる。

この実施形態では、上手側物品検知センサとしての第5物品検知センサSe(1)~Se(9)は、物品が投入される振動フィーダ6の搬送方向の始端部における物品を検知するので、始端部の物品が搬送方向の下手側に搬送されて第5物品検知センサSe(1)~Se(9)によって物品が検知されなくなると、旋回コンベヤ14から新たな物品を、振動フィーダ6の始端部へ直ちに投入することができる。また、下手側物品検知センサとしての第6物品検知センサSf(1)~Sf(9)は、振動フィーダ6の物品を排出する搬送方向の終端部における物品を検知するので、終端部の物品が組合せ秤2に排出されて第6物品検知センサSf(1)~Sf(9)によって物品が検知されなくなると、振動フィーダ6の上手側の物品を、終端部まで直ちに搬送することができる。

次に、物品の詰りを解消する本実施形態の振動フィーダ6の制御の一例を、図12及び図13のフローチャートに基づいて説明する。この図12及び図13に示される制御処理は、9台の各振動フィーダ6について順次行われる。

図12に示すように、先ず、運転スイッチがONされると(ステップS1)、振動フィーダ6のトラフ15の下手側の終端部の物品を検知する第6物品検知センサSfがONしているか否か、すなわち、物品を検知したか否かを判断し(ステップS2)、物品を検知したときには、振動フィーダ6の終端部に物品が到達したとして、振動フィーダ6の駆動を停止する(ステップS3)。

次に、組合せ秤2から振動フィーダ6へ物品の排出を要求する排出要求信号がONしたか否かを判断し(ステップS4)、排出要求信号がONしたときには、振動フィーダ6の終端部の物品を排出して組合せ秤2へ物品を供給するために、振動フィーダ6を駆動する(ステップS5)。

この振動フィーダ6の駆動と共に、その駆動時間を計測する駆動時間計測用タイマTaによる計測を開始し(ステップS6)、計測時間が、第1所定時間T1以上となったか否かを判断する(ステップS7)。この第1所定時間T1は、振動フィーダ6の終端部に存在する物品を、振動フィーダ6から排出して組合せ秤2へ供給できる駆動時間以上に設定されるのが好ましい。

ステップS7で、駆動時間計測用タイマTaによる計測時間が、第1所定時間T1以上になったときには、振動フィーダ6の終端部の物品が排出されて組合せ秤2に供給されたとして、振動フィーダ6の駆動を停止し(ステップS8)、駆動時間計測用タイマTaを、初期値=0にリセットする(ステップS9)。

本発明の他の実施形態として、振動フィーダ6を第1所定時間以上駆動するのに代えて、第6物品検知センサSfでトラフ15の終端部の物品が検知されなくなった時点で、物品が組合せ秤2へ供給されたとして、振動フィーダ6の駆動を停止するようにしてもよい。

次に、組合せ秤2から振動フィーダ6へ物品の排出を要求する排出要求信号がOFFしたか否かを判断する(ステップS10)。このステップS10で、組合せ秤2から振動フィーダ6へ物品の排出を要求する排出要求信号がOFFしたときには、振動フィーダ6の終端部の物品が排出されて組合せ秤2へ供給されたとして、ステップS11を経て、ステップS1に戻る。

この実施形態では、振動フィーダ6のトラフ15の終端部における物品の詰りが生じたときにも、それを報知するようにしている。このため、上記ステップS11では、終端部における物品の詰りは生じていないとして、振動フィーダ6の終端部での物品の詰りが生じたか否かを判定するための判定時間を計測するための判定時間計測用タイマTbを、初期値=0にリセットする。

上記ステップS10において、組合せ秤2からの排出要求信号がOFFしていないとき、すなわち、依然として組合せ秤2からの排出要求信号がONしているときには、振動フィーダ6の終端部の物品を排出して組合せ秤2へ供給できる第1所定時間T1以上に亘って振動フィーダ6を駆動したにも拘わらず、組合せ秤2に未だ物品が供給されていないとして、上記判定時間計測用タイマTbが初期値(=0)ままであるか否かを判断する(ステップS12)。

判定時間計測用タイマTbが、初期値のままであるときには、判定時間計測用タイマTbによる計測を開始してステップS14に移り(ステップS13)、初期値のままでないときには、既に判定時間を計測中であるとして、ステップS14に移る。

ステップS14では、判定時間計測用タイマTbによる計測時間が、第2所定時間T2以上となったか否かを判断する。この第2所定時間T2は、振動フィーダ6の終端部の物品を排出して組合せ秤2へ供給するために、振動フィーダ6を駆動し、この駆動を停止してから、物品が供給された組合せ秤2からの排出要求信号がOFFされるまでに要する時間以上であるのが好ましい。

このステップS14で、判定時間計測用タイマTbによる計測時間が、第2所定時間T2以上となったときには、振動フィーダ6を、その終端部に在る物品を排出して組合せ秤2へ供給できる第1所定時間T1以上に亘って駆動したにも拘わらず、組合せ秤2からの排出要求信号がONのままの状態が、第2所定時間T2以上に亘って継続したことになる。このときには、振動フィーダ6の終端部で物品の詰りが生じたとして、振動フィーダ6のトラフ15の終端部で詰りが生じた旨の報知を行ってステップS1に戻る(ステップS15)。このステップS15の詰りの報知は、プログラマブル表示器29に、物品の詰りが生じている振動フィーダ6及びその詰りの箇所を警告表示することによって行われる。更に、この報知は、図示しないブザによる警告音、及び、図示しない警告灯の点灯によって行われる。

これによって、作業者は、振動フィーダ6のトラフ15の終端部で詰っている物品を、組合せ秤2の物品投入口25に投入するなどして、物品の詰りを解消する。

上記ステップS2において、振動フィーダ6のトラフ15の終端部の物品を検知する第6物品検知センサSfがONしていないときには、物品を振動フィーダ6の終端部へ搬送するために、図13のステップS16に示すように、振動フィーダ6を駆動し、上記駆動時間計測用タイマTa及び上記判定時間計測用タイマTbを、初期値=0にリセットする(ステップS17)。

次に、振動フィーダ6のトラフ15の始端部の物品を検知する第5物品検知センサSeがONしているか否かを判断し(ステップS18)、第5物品検知センサSeがONしているときには、振動フィーダ6のトラフ15の終端部の物品を検知する第6物品検知センサSfがONしているか否かを判断し(ステップS19)、第6物品検知センサSfがONしているときには、ステップS1に戻る。

ステップS18において、第5物品検知センサSeがONしており、ステップS19において、第6物品検知センサSfがONしていないとき、すなわち、振動フィーダ6のトラフ15の始端部に物品が存在し、かつ、振動フィーダ6のトラフ15の終端部に物品が存在しないときには、その状態の継続時間を計測する継続時間計測用タイマTcが初期値=0であるか否かを判断し(ステップS20)、初期値であるときには、継続時間計測用タイマTcによる計測を開始してステップS22に移り(ステップS21)、初期値でないときには、既に計測を開始しているとして、ステップS22に移る。

ステップS22では、継続時間計測用タイマTcによる計測時間が、振動フィーダ6のトラフ15の始端部での物品の詰りが生じたと判定するための予め定めた時間としての第3所定時間T3以上になったか否かを判断し、第3所定時間T3以上になっていないときには、ステップS1に戻る。

ステップS22で、継続時間計測用タイマTcによる計測時間が、第3所定時間T3以上になったときには、振動フィーダ6のトラフ15の始端部で物品の詰りが生じたと判定する。このときには、その詰りを解消するための追加投入によって詰りが解消した否かを判定するための判定時間を計測する判定時間計測用タイマTdが初期値=0であるか否かを判断する(ステップS23)。ステップS23で、判定時間計測用タイマTdが、初期値であるときには、追加投入前であるとして、当該振動フィーダ6へ物品の追加投入を要求する物品投入命令フラグをONして、ステップS25に移り(ステップS24)、初期値でないときには、既に追加投入がされているとして、ステップS25に移る。

ステップS24で物品投入命令フラグがONされることで、旋回コンベヤ14から当該振動フィーダ6のトラフ15の始端部に物品が追加投入され、物品投入命令フラグはOFFされる。

ステップS25では、振動フィーダ6のトラフ15の始端部の物品を検知する第5物品検知センサSeがOFFしたか否かを判断し、OFFしたときには、物品の追加投入によって、トラフ15の始端部で詰っていた物品が、追加投入された物品に押し出されるようにして、それら物品が下手側へ振動搬送されて、トラフ15の始端部の物品が存在しなくなった、すなわち、物品の詰りが解消したとして、上記継続時間計測用タイマTc及び上記判定時間計測用タイマTdを、初期値=0にリセットしてステップS1に戻る(ステップS26)。

ステップS25で、振動フィーダ6のトラフ15の始端部の物品を検知する第5物品検知センサSeがOFFしていないとき、すなわち、第5物品検知センサSeが、振動フィーダ6の始端部の物品を依然として検知したままの状態であるときには、追加投入によって詰りが解消した否かを判定するための判定時間を計測する判定時間計測用タイマTdが初期値であるか否かを判断し(ステップS27)、初期値であるときには、判定時間計測用タイマTdによる計測を開始してステップS29に移り(ステップS28)、初期値でないときには、既に判定時間計測用タイマTdによる計測が開始されているとして、ステップS29に移る。

ステップS29では、判定時間計測用タイマTdによる計測時間が、追加投入によって物品の詰りが解消していないと判定するための第4所定時間T4以上となったか否かを判断する。この第4所定時間T4は、詰りが生じた振動フィーダ6への物品の追加投入を要求してから、物品の追加投入によって、振動フィーダ6の始端部の詰りが解消されて追加投入された物品が、下手側に搬送されて第5物品検知センサSeによって物品が検知されなくなるまでに要する時間以上であるのが好ましい。

ステップS29で、判定時間計測用タイマTdによる計測時間が、第4所定時間T4以上になっていないときには、ステップS25に戻り、第4所定時間T4以上になったときには、第5物品検知センサSeによって、追加投入後も振動フィーダ6の始端部の物品を依然として検知したままの状態であり、追加投入によって物品の詰りが解消していないとして物品の詰りを報知してステップS1に戻る(ステップS30)。このステップS30の詰りの報知は、プログラマブル表示器29に、物品の詰りが生じている振動フィーダ6及びその詰りの箇所を警告表示することによって行われる。更に、この報知は、図示しないブザによる警告音、及び、図示しない警告灯の点灯によって行われる。

上記ステップS18において、振動フィーダ6のトラフ15の始端部の物品を検知する第5物品検知センサSeがONしていないときには、当該振動フィーダ6へ物品の通常の投入を要求する物品投入命令フラグをONし(ステップS31)、上記継続時間計測用タイマTc及び上記判定時間計測用タイマTdを初期値にリセットしてステップS1に戻る(ステップS32)。

ステップS31で物品投入命令フラグがONされることで、旋回コンベヤ14から当該振動フィーダ6のトラフ15の始端部へ通常の物品の投入が行われ、物品投入命令フラグはOFFされる。

図12の上記ステップS1において、運転スイッチがOFFされると、図13に示されるように、振動フィーダ6の駆動を停止し(ステップS33)、上記振動時間計測用タイマTa、上記判定時間計測用タイマTb、上記継続時間計測用タイマTc及び上記判定時間計測用タイマTdを初期値にリセットして終了する(ステップS34)。なお、上記第1~第4所定時間T1~T4は、操作表示端末である上記のプログラマブル表示器29を操作して設定することができる。

上記のように本実施形態によれば、振動フィーダ6のトラフ15の始端部で物品の詰りが生じると、旋回コンベヤ14から振動フィーダ6へ物品が追加投入されて詰った物品が押し出されるようにして下手側へ搬送されて物品の詰りが解消される。

これによって、物品が詰ったままの状態が継続されて、当該振動フィーダ6から組合せ秤2へ物品を供給することができず、組合せ秤2における組合せ精度が低下したり、あるいは、組合せ演算が成立せず、その分、生産数が減ってしまうのを防止することができる。

また、物品の追加投入によって、物品の詰りが解消されない場合には、それが報知されるので、作業者は、詰っている物品を下手側へ移動させたり、取り除くなどして、物品の詰りを解消することができる。

更に、本実施形態では、振動フィーダ6のトラフ15の終端部で物品の詰りが生じた場合にも、それが報知されるので、作業者は、詰っている物品を、組合せ秤2の物品投入口25へ投入するなどして、物品の詰りを解消することができる。

なお、振動フィーダ6のトラフ15の始端部に投入された物品が、下手側へ搬送されて、始端部と終端部との間の中間領域で詰ったように場合には、振動フィーダ6のトラフ15の始端部の物品を検知する第5物品検知センサSeがOFFするので、上記図13のステップS31に示すように、振動フィーダ6への物品投入フラグがONして、旋回コンベヤ14から通常の物品の投入が行われる。これによって、投入された物品が、下手側へ搬送されて、詰っている物品を下手側へ押すように搬送して、物品の詰りを解消することができる。

また、本実施形態によれば、前段搬送機構3の搬送方向の上手側において物品を供給すると、その搬送径路の3箇所において、物品排出機構4のガイド部材8によって搬送経路外の3台の各分配搬送機構5の各旋回コンベヤ14へ排出される。排出された物品は、各旋回コンベヤ14によって、3台の各振動フィーダ6の各トラフ15にそれぞれ振分け搬送される。すなわち、前段搬送機構3の搬送方向の上手側1箇所に供給した物品を、9台の振動フィーダ6の各トラフ15に振分け搬送し、各振動フィーダ6の各トラフ15によって、組合せ秤2の9個の物品投入口25へ供給することができる。

したがって、粘着性を有するブロイラーの肉片である物品wを、組合せ秤2の9個の物品投入口25へ自動で供給することができ、従来のように、作業者が、物品を一々掴んで半自動式の組合せ秤の物品投入口へ投入する作業を行う必要がなく、大幅に作業者の労力を軽減することができる。

[その他の実施形態]

本発明は、以下のような形態で実施することもできる。

(1)物品検知センサとしては、上記のような透過形の光電センサに限らず、反射形の光電センサ、超音波センサ、等の他のセンサを利用することもできる。

(2)振動フィーダへの物品の投入は、旋回コンベヤに限らず、他のコンベヤであってもよく、また、コンベヤに代えて振動搬送する形態とすることもできる。

(3)前段搬送機構は、物品wの大きさ、重量、性状、等に応じて任意に選択することができ、例えば、硬質樹脂材あるいは金属材からなる多数の横向きスラットバーを繋いで環状ベルトにしたスラット型コンベヤ、金網ベルトコンベヤ、等を利用することもできる。

(4)物品排出機構を、搬送径路脇に、搬送方向と直交する方向に出退可能なプッシャーを配設し、プッシャーを搬送経路内へ進出させて物品を搬送経路の外側方に押出す形態とすることもできる。

(5)物品の供給先は、組合せ秤に限らないのは勿論であり、供給先の数も9箇所に限らず、任意である。

(6)上記実施形態では、物品として、解体されたブロイラーの肉片に適用して説明したが、かかる肉片に限らず、例えば、イカやカツオ等の魚介類、その他の物品に適用してもよい。