JP6967397B2 - 黒鉛複合体、及びその製造方法 - Google Patents

黒鉛複合体、及びその製造方法 Download PDFInfo

- Publication number

- JP6967397B2 JP6967397B2 JP2017156501A JP2017156501A JP6967397B2 JP 6967397 B2 JP6967397 B2 JP 6967397B2 JP 2017156501 A JP2017156501 A JP 2017156501A JP 2017156501 A JP2017156501 A JP 2017156501A JP 6967397 B2 JP6967397 B2 JP 6967397B2

- Authority

- JP

- Japan

- Prior art keywords

- graphite

- sample

- alkali metal

- peak top

- complex

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Carbon And Carbon Compounds (AREA)

- Battery Electrode And Active Subsutance (AREA)

Description

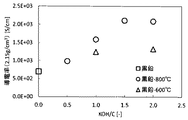

原料黒鉛として鱗片状黒鉛(平均粒子径120μm)を用いた。原料黒鉛50gにアルカリ金属水酸化物として水酸化カリウムが表1に示す質量比(KOH/C)となるように添加、混合して混合物(原料黒鉛混合物)を得た。

試料No.1で使用した原料黒鉛を試料No.8とした。

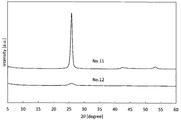

黒鉛化されていない炭素材(ニードルコークス:平均粒子径5μm)を1700℃、または2100℃で加熱処理(加熱保持時間:2時間)して得られた試料をそれぞれ試料No.9、11とした。また試料No.9、11と水酸化カリウムをKOH/C=2.0の質量比で混合した後、試料No.4と同様にして加熱処理、酸洗浄、温水洗浄した後、乾燥させて得られた試料をそれぞれ試料No.10、12とした。

試料を混酸分解してカリウムの含有量を測定した。具体的には有害金属測定用97%硫酸10mL、有害金属測定用60%硝酸30mLの混酸に試料0.1gを加えた後、試料が完全に融解するまで加熱し、得られた溶解液に含まれるカリウムの割合をICP発光分光分析法(Thermo Fisher Scientific社製「iCAP6000」)により測定した。結果を表2に示す。

試料の有機元素分析を行い、炭素、水素、窒素の含有量を有機元素分析装置(ジェイ・サイエンス・ラボ社製MACRO CORDER JM1000HCN)を用いて測定した。また酸素含有量は各測定結果に基づいて算出(100−(C+H+N+K))した。結果を表2に示す。

試料No.8の質量を基準(100%)として各試料の歩留り率を算出した。結果を表2に示す。

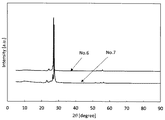

X線回折装置(PANalytical社製X‘Pert PRO)に300μm以下に解砕した試料1gを充填し、試料の(002)面を下記条件でX線回折分析した。X線回折スペクトルを分析して、回折角2θのピークトップの位置とその半値幅、及び平均面間隔d(Å)を決定した。また強度が最大のピークトップを100として相対強度を算出した。

ターゲット:CuKα線

管電圧、及び電流:45kV、40mA

走査速度:4.7°/分

サンプリング幅:0.05°

発散スリット:0.5°

発散縦制限スリット:0.04rad

散乱スリット:0.5°

受光スリット:77μm

20kNの外力をかけペレット状に成形した試料をラマン分光分析装置(堀場製作所社製LabRAM ARAMIS)にセットしてレーザー光を照射して測定した。レーザーの照射位置を変えて10回測定し、それらの平均値を採用した。

分光器:焦点距離=380mm

検出器:分解能(1800μmのスリット幅)0.73cm-1

測定範囲:1000〜2000cm-1

レーザー出力:30mW

レーザー光の波長:532nm

照射時間:10s

積算回数:3回

照射径:1μm

ラマン散乱スペクトルからDバンド:1350cm-1付近(1320〜1360cm-1未満)、Gバンド:1580cm-1付近(1570〜1590cm-1)、および1600cm-1付近(1590〜1610cm-1)のバンドのピーク高さを求めると共に、最大ピークの半値幅を決定した。結果を表3に示す。

試料の体積抵抗率を粉体抵抗測定システム(三菱化学アナリテック社製、「MCP−PD51型」)を用いて測定した。試料2gをプローブシリンダー内に投入した後、プローブピストンによって試料の加圧を行い、20kNに達するまで4kN加圧する毎に体積抵抗率を測定した。測定結果から体積抵抗率(Ω・cm)とその密度(g/cm3)との関係を求めると共に12、16、20kNの3点を2次関数で近似させた一定密度(2.15g/cm3)での体積抵抗率、及びNo.8を基準として体積抵抗率減少率を算出し、表5に記載した。

上記体積抵抗率の逆数から導電率を算出した。

試料に対し20質量%の標準シリカ(三津和化学薬品社製、純度99.9%)を混合し、上記X線回折分析と同様の手順で10°〜35°の範囲で測定した。得られた測定結果を炭素構造解析ソフトウェア(Carbon analyzaer2004 Ver.3.51A)を用いて、炭素の(002)面回折ピークより算出した結晶子サイズ(Lc)を算出した。この際、標準シリカによる補正を行った。

試料の水蒸気吸着等温線を蒸気吸着測定装置(マイクロトラック・ベル社製「BELSORP−max」)を用いて温度25℃で測定した。結果を図6に示す。

上記製造後3日以内に測定した試料No.1〜4、8のX線結晶解析結果と大気中に1ヶ月間、常温放置した後で再度X線結晶解析を行った結果とを対比して大気下での結晶構造の安定性を評価した。XRDのピーク位置のずれが±0.1°以下である場合を大気下安定性に優れると評価した。結果を表4に示す。

Claims (9)

- 黒鉛とアルカリ金属との黒鉛複合体であって、X線回折分析して求められるX線回折角(2θ)26.7°〜28.0°の範囲に前記X線回折分析の最大強度のピークトップ、または2番目の強度のピークトップを有し、且つ、

前記黒鉛複合体をラマン分光分析して求められるラマン散乱スペクトルにおいて、1590cm -1 〜1610cm -1 の範囲にピークトップまたは波形の変曲点を有する黒鉛複合体。 - 前記アルカリ金属を1.0質量%以上含有する請求項1に記載の黒鉛複合体。

- 前記黒鉛複合体は、1580cm -1 付近のピークトップの強度(I 1580 )と1350cm -1 付近のピークトップの強度(I 1350 )の比率(I 1350 /I 1580 )が0.017〜0.093である請求項1または2に記載の黒鉛複合体。

- 前記黒鉛複合体は、更に酸素、及び/又は水素を含むものである請求項1〜3のいずれかに記載の黒鉛複合体。

- 前記アルカリ金属に対する炭素の比率(モル比)が20.0未満である請求項1〜4のいずれかに記載の黒鉛複合体。

- 前記アルカリ金属はカリウムである請求項1〜5のいずれかに記載の黒鉛複合体。

- 黒鉛とアルカリ金属水酸化物とを質量比(アルカリ金属水酸化物/黒鉛)3.0以下で混合し、得られた混合物を600℃以上で加熱することを特徴とする黒鉛とアルカリ金属との黒鉛複合体の製造方法。

- 前記アルカリ金属水酸化物は水酸化カリウムである請求項7に記載の黒鉛複合体の製造方法。

- 前記混合前の黒鉛の結晶子の大きさLcが10nm以上である請求項7または8に記載の黒鉛複合体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017156501A JP6967397B2 (ja) | 2017-08-14 | 2017-08-14 | 黒鉛複合体、及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017156501A JP6967397B2 (ja) | 2017-08-14 | 2017-08-14 | 黒鉛複合体、及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019034866A JP2019034866A (ja) | 2019-03-07 |

| JP6967397B2 true JP6967397B2 (ja) | 2021-11-17 |

Family

ID=65636844

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017156501A Active JP6967397B2 (ja) | 2017-08-14 | 2017-08-14 | 黒鉛複合体、及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6967397B2 (ja) |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH09249407A (ja) * | 1996-03-14 | 1997-09-22 | Toyota Central Res & Dev Lab Inc | 黒鉛複合物およびその製造方法 |

| JP2003321216A (ja) * | 2002-04-26 | 2003-11-11 | Hitachi Powdered Metals Co Ltd | 黒鉛系水素吸蔵材料及びその製造方法 |

-

2017

- 2017-08-14 JP JP2017156501A patent/JP6967397B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019034866A (ja) | 2019-03-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5647435B2 (ja) | カーボンナノチューブおよびその製造方法 | |

| JPS58145700A (ja) | 炭化けい素ウイスカ−の製造方法 | |

| Chiang et al. | A novel synthesis of α-MoO3 nanobelts and the characterization | |

| JP2013507500A (ja) | グラフェン層を有する複合材料およびその製造および使用 | |

| JP2010535148A (ja) | 剥離グラフェンを製造するための高効率の方法 | |

| JP2018531871A (ja) | Na3V2(PO4)2F3粒子状物質の製造方法 | |

| KR20140015985A (ko) | 다공성 탄소 및 이의 제조방법 | |

| JP3894615B2 (ja) | チタン酸リチウムおよびその製造方法ならびにそれを用いてなるリチウム電池 | |

| Tang et al. | Oxidation of acetylene black by nitric acid in hermetically sealed condition | |

| JPH0413289B2 (ja) | ||

| JP6967397B2 (ja) | 黒鉛複合体、及びその製造方法 | |

| KR101760649B1 (ko) | 금속헤테로원소로 기능화된 탄소 구조체 및 이의 제조방법 | |

| KR20240049585A (ko) | 필러용 육방정 질화 붕소 분말 | |

| DE102012213595A1 (de) | Verfahren zur Herstellung von porösem Kohlenstoff | |

| KR102124951B1 (ko) | 번들형 탄소나노튜브 및 이의 제조방법 | |

| JPH0139965B2 (ja) | ||

| JP6424476B2 (ja) | 導電材料 | |

| CN107074548A (zh) | 具有改善结晶性的碳纳米管 | |

| JP2020164341A (ja) | 酸化マグネシウム及びその製造方法 | |

| JP6890947B2 (ja) | アルミニウムケイ酸塩複合体 | |

| Tamayo et al. | Characterization of polymer-derived ceramers subjected to wet-etching and the evolution of the carbon phase during thermal conversion | |

| Thakur et al. | Characterization and photoluminescence of Dy3+ doped CaTiO3 nanoparticles prepared by sol-gel method | |

| BRPI0611507A2 (pt) | compostos inorgánicos | |

| JPS63139012A (ja) | 電池用黒鉛材の製造方法 | |

| Ott et al. | Novel 0D-nanocarbon-silica ceramic composites: sol–gel synthesis and high-temperature evolution |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20190123 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200326 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20210301 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210309 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20210422 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210708 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210928 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20211025 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6967397 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |