JP6942434B2 - 高密度鉄基焼結材の製造方法 - Google Patents

高密度鉄基焼結材の製造方法 Download PDFInfo

- Publication number

- JP6942434B2 JP6942434B2 JP2015208426A JP2015208426A JP6942434B2 JP 6942434 B2 JP6942434 B2 JP 6942434B2 JP 2015208426 A JP2015208426 A JP 2015208426A JP 2015208426 A JP2015208426 A JP 2015208426A JP 6942434 B2 JP6942434 B2 JP 6942434B2

- Authority

- JP

- Japan

- Prior art keywords

- iron

- powder

- density

- sintered material

- sintered body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Powder Metallurgy (AREA)

Description

(1)本発明の高密度鉄基焼結材は、鉄(Fe)または鉄合金の粒子である鉄系粒子からなる鉄系粉末とホウ化物粒子からなるホウ化物粉末とのみを配合した混合粉末を加圧した成形体を焼結して得られた焼結体からなる高密度鉄基焼結材であって、前記ホウ化物粒子は、ホウ化チタンからなり、前記ホウ化物粉末は、前記混合粉末全体を100体積%としたときに0.5〜8体積%含まれ、前記鉄系粉末は、該鉄系粉末全体を100質量%としたときに、クロム(Cr)および/またはモリブデン(Mo)である合金元素の合計量が7質量%以下であり、前記焼結体は、前記鉄系粒子と前記ホウ化物粒子の粒界の少なくとも一部で液相を生じる焼結温度以上で加熱されてなることを特徴とする。

本発明は、次のような高密度鉄基焼結材の製造方法としても把握できる。すなわち本発明は、鉄または鉄合金の粒子である鉄系粒子からなる鉄系粉末とホウ化物粒子からなるホウ化物粉末とのみを配合した混合粉末を加圧して成形体を得る成形工程と、該成形体を加熱して焼結体を得る焼結工程とを備え、前記ホウ化物粒子は、ホウ化チタンからなり、前記ホウ化物粉末は、前記混合粉末全体を100体積%としたときに0.5〜8体積%含まれ、前記鉄系粉末は、該鉄系粉末全体を100質量%としたときに、Crおよび/またはMoである合金元素の合計量が7質量%以下であり、前記焼結工程は、前記鉄系粒子と前記ホウ化物粒子の粒界の少なくとも一部で液相を生じる焼結温度以上で前記成形体を加熱する工程であり、前記焼結体からなる高密度鉄基焼結材が得られることを特徴とする高密度鉄基焼結材の製造方法としても把握できる。

(1)本明細書でいう「相対密度」は、焼結体の真密度(ρ0)に対する焼結体の嵩密度(ρ)の比(ρ/ρ0×100%)である。嵩密度(ρ)は円柱状の計測用試験片(基準寸法:φ14×10mm)の実測した寸法と質量から算出する。但し、成形体に対して形状が崩れた焼結体の嵩密度は、アルキメデス法により求める。真密度(ρ0)は、混合粉末の配合に用いた各原料粉末の質量総和(ΣWi)を、それら各原料粉末の体積総和(ΣVi:ポアフリー体積(PFV))で除して求めた混合粉末のポアフリー密度(PFD:ΣWi/ΣVi)である。ここで各原料粉末の体積(Vi)は、各原料粉末の配合質量(Wi)を、その真密度(Di:文献値またはカタログ値)で除して求めた(Vi=Wi/Di)。なお、各原料粉末の配合質量(Wi)は、混合粉末を配合する際の実測値である。

鉄系粉末は、純鉄粉末でも良いが、焼結材の高強度化等を図るため、一種以上の合金元素を含む鉄合金からなると好適である。このような合金元素として、例えば、クロム(Cr)、モリブデン(Mo)等がある。MoとCrは、焼結材(マトリックス)の強度や靱性を向上させる元素である。これらの元素が過少では効果がなく、過多になると焼結材の靱性が低下する。そこで鉄系粉末中のCr含有量は、鉄系粉末全体を100質量%としたときに1〜5質量%さらには2〜4質量%以下であると好ましい。また鉄系粉末中のMo含有量は、鉄系粉末全体を100質量%としたときに0.2〜3質量%さらには0.4〜2質量%以下であると好ましい。

本発明に係る特定ホウ化物粒子は、TiB2粒子、NbB2粒子、ZrB2粒子、MoB粒子であると好ましい。特に、焼結材の軽量化と高剛性化を図る観点から、TiB2粒子からなるホウ化物粉末(TiB2粉末)を用いると好ましい。

(1)成形工程

成形工程は、上述した各種粉末を所望組成に配合した混合粉末を加圧して成形体を得る工程である。成形圧力は、例えば、350〜1500MPa、600〜1350MPaさらには800〜1200MPaの範囲とすると好ましい。成形圧力が過小では成形体密度が不十分となり、焼結体の収縮量が増大し、成形圧力が過大では金型寿命の低下や設備コストの増大を招いて、好ましくない。なお、本発明の場合、一般的な成形圧力でも、特定ホウ化物粉末の配合と焼結温度の選択により、十分に高密度な焼結体を得ることができる。

焼結工程は、成形体を加熱して焼結体を得る工程である。焼結温度および焼結時間は、焼結材の所望特性、生産性等を考慮して適宜選択されるが、それらが過大ではエネルギーコストが増大し、それらが過小では焼結体の緻密化や高剛性化が不十分となり得る。そこで焼結温度は既述した範囲内とし、焼結時間(上記の焼結温度を保持する時間)は、例えば、0.1〜3時間さらには0.1〜1時間とすると好ましい。また、焼結雰囲気は、真空雰囲気、不活性ガス雰囲気、特にアルゴンガス雰囲気(大気圧以上)やアルゴンガスパーシャル雰囲気(大気圧に対して減圧(60〜300Pa)されたアルゴンガス雰囲気)等であると好ましい。但し、特定ホウ化物粒子の種類にも依るが、特定ホウ化物粒子と反応して鉄系粒子との粒界における液相化等を阻害するようなガス雰囲気は好ましくない。

本発明の場合、焼結工程後の冷却工程(冷却速度、冷却開始温度等)は必ずしも問わない。もっとも、焼結工程における加熱後の冷却速度が大きいと、焼結体の金属組織の粗大化等を抑制でき、ひいてはその機械的特性の向上を図れて好ましい。また、焼結後の焼結体を強制的に冷却(急冷)する場合、その冷却開始温度を調整して、焼結材の機械的特性(強度、延性等)を制御することもできる。例えば、850℃以上さらには900℃以上の冷却開始温度から焼結体を急冷することにより、焼結体の高強度化を図ることができる。そこで本発明に係る焼結工程は、そのような冷却開始温度から焼結体を強制冷却する冷却工程を含むと好ましい。なお、強制冷却は、例えば、炉内に窒素ガス等を導入して行うことができ、そのときの冷却速度は、例えば、30℃/分以上、50℃/分以上さらには80℃/分以上であると好ましい。

本発明の焼結材を用いれば、高密度で高特性な焼結部材を低コストで得ることができる。本発明の焼結材は具体的な用途を問わないが、例えば、自動車等のエンジン部品(例えばコンロッド)、変速機部品、シャーシ部品、サスペンション部品、各種のシャフト類やプーリー類、音響部品等の素材や最終形状に近い製品として用いられると好ましい。

(1)原料粉末

原料粉末として、鉄系粉末、主たるホウ化物粉末および各種の合金元素源粉末を用意した。本実施例で用いた鉄系粉末およびホウ化物粉末に係る成分組成、粒度、比重、メーカー(入手元)を表1にまとめて示した。なお、各粉末の比重は、各メーカーの公表値(表示値)である。各粉末の成分組成は、各粉末全体を100質量%として、単に「%」で表した。各粉末の粗さは、既述した篩い分けによる粒度または平均粒径(メジアン径/D50)で示した。表1に示した粉末以外に、合金元素源粉末として、銅源粉末である純Cu粉末(福田金属箔粉工業株式会社製CE−25/平均粒径:63μm以下)も用意した。なお、表7の試料群Hに示したZrB2粉末は表1に示したものである。

上述した各原料粉末を表2〜表7に示す割合でそれぞれ秤量した配合粉末を、乳鉢で3分間混合した後、さらにボールミルで30分間回転混合して、種々の混合粉末を得た(混合工程)。なお、主たるホウ化物粉末の配合量については、混合粉末全体を100質量%または100体積%として、質量割合のみならず体積割合も併せて示した。体積割合は、既述した通り、各原料粉末の比重に基づいて算出した。

キャビティ形状が異なる2種の金型を用意して、前述した金型潤滑温間加圧成形法により各混合粉末を加圧成形した。この際、金型はバンドヒータにより150℃(成形温度)に加熱した。この加熱した金型の内周面には、水に分散させた1%の溶液ステアリン酸リチウム(LiSt)溶液(高級脂肪酸系潤滑剤)を塗布した。成形圧力は各表に示すように392〜1176MPaの範囲で調整したが、特に断らない限り成形圧力は784MPaとした。その他、金型潤滑温間加圧成形法に関しては、特許3309970号公報等の記載を参照にした。

バッチ式焼結炉(島津メクテム株式会社製PVSGgr20/20)を用いて、各成形体を加熱し焼結させた。焼結温度は、各表に示すように1100〜1250℃の範囲で調整したが、特に断らない限り焼結温度は1200℃または1250℃とした。また、その焼結温度を保持する均熱保持時間(焼結時間)は30分間とした。焼結雰囲気は、真空雰囲気(1〜5×10-2Pa)またはアルゴンガス雰囲気(0.06〜3kPa)とした。

(1)密度、密度変化、寸法変化、

各試料に係る計測用試験片を用いて、焼結前後の寸法および重量を測定し、成形体の嵩密度(G.D.)、焼結体の嵩密度(S.D.)とその相対密度(%)、焼結前後の寸法変化率(ΔD:直径の変化率)を算出した。なお、寸法変化率は、焼結後の寸法から焼結前の寸法(成形体の寸法)を引いた差分を、その焼結前の寸法で除して求めた。こうして得られた結果を各表にまとめて示した。

各試料に係る焼結後の円柱状の計測用試験片に、縦波用および横波用の振動子を用いて超音波パルスを伝播させ、試験片内を伝播する縦波及び横波の伝播速度からヤング率を算出した(超音波パルス法)。こうして得られた結果を各表にまとめて示した。なお、空孔が多く残留しており、ヤング率の測定ができない焼結体もあった。

一部の試料の金属組織を走査型電子顕微鏡(SEM)を用いて観察した。この観察は、試験片から採取した切断片を樹脂に埋め込み、その表面を鏡面研磨後、行った。金属組織の詳細については後述する。

種々の評価項目に沿って、各表に示した試料群から代表的な試料を抽出し、それらの特性をグラフ(各図)に示して比較した。それらに基づいて、本発明の焼結材の特徴を具体的に説明する。

表2に示すように、TiB2粉末(ホウ化物粉末)の配合量を種々変更した試料(焼結体)を製造した。それら各焼結体に係るTiB2量(体積%)と相対密度またはヤング率との関係を図2Aおよび図2B(両者を併せて単に「図2」という。)に示した。

表3の試料群Bおよび図3Aと図3B(両者を併せて単に「図3」という。)に示すように、焼結雰囲気を真空雰囲気としてもArガス雰囲気としても、焼結体の緻密化および高剛性化を十分に図ることができる。敢えていうと、成形圧力が低いときは真空雰囲気で焼結する方が焼結体の緻密化および高剛性化を図り易い。成形圧力が高いときは、Arガス雰囲気で焼結することにより、緻密で高剛性な焼結体を低コストで製造し得る。

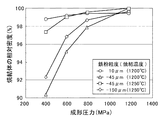

表3の試料群Cおよび図4A〜図4D(両者を併せて単に「図4」という。)に示すように、焼結温度が1150℃であるときを境にして焼結体の特性が急変し、特に焼結温度が1175℃以上であるとき、相対密度、ヤング率、引張強さおよび伸びのいずれにおいても、優れた特性が発揮されている。但し、焼結温度を1250℃とすると、焼結体の伸びが低下したため、焼結温度は1175〜1225℃であると好ましいと考えられる。なお、焼結温度を1150℃以下とした焼結体のヤング率は、正確に測定できなかった。

表3の試料群Dおよび図6A〜図6D(両者を併せて単に「図6」という。)に示すように、冷却開始温度の変化は相対密度およびヤング率には殆ど影響しないが、冷却開始温度が800〜900℃となる付近で、焼結体の引張強さが急変することがわかった。そこで、冷却開始温度を850℃以上さらには900℃以上とすることにより、引張強さを大幅な向上させ得る。

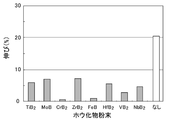

表4の試料群Eおよび図7A〜図7D(両者を併せて単に「図7」という。)に示すように、いずれのホウ化物も、焼結体の相対密度、ヤング率および引張強さを大きく向上させ得ることがわかった。特に、TiB2およびNbB2は、焼結体のそれら特性を大きく向上させた。但し、CrB2、FeBおよびVB2は、焼結体の伸びがかなり小さくなった。

表5の試料群Fに示すように、鉄系粉末(Fe−1.5wt%Mo)の粒度、成形圧力および焼結温度を変更した各試料を製造した。これら各試料に基づいて、成形圧力と相対密度またはヤング率との関係を図9Aおよび図9B(両者を併せて単に「図9」という。)に示した。また成形圧力を784MPaとした各試料に係る焼結体について、鉄系粉末の粒度と引張強さまたは伸びとの関係を図10Aおよび図10B(両者を併せて単に「図10」という。)に示した。

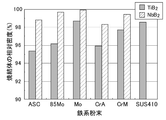

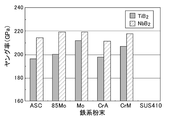

表6Aおよび表6B(両者を併せて単に「表6」という。)の試料群Gおよび図11A〜図11D(両者を併せて単に「図11」という。)に示すように、相対密度、ヤング率および引張強さは、Moを含有している鉄系粉末(85Mo、Mo−C)を用いた場合の方が他種の鉄系粉末を用いた場合よりも優れていた。

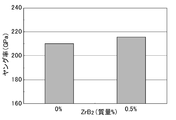

表7の試料群Hおよび図12A〜図12D(両者を併せて単に「図12」という。)に示すように、主たるホウ化物であるTiB2に加えて、少量のZrB2を複合添加することにより、焼結体の各特性はいずれも向上することがわかった。

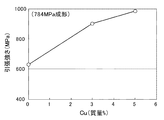

表7の試料群Iおよび図13に示すように、Cuを添加することにより、焼結体の引張強さが向上することも確認された。

表2〜表7に示した各試料に係る径方向の寸法変化率(ΔD)から明らかなように、成形圧力が大きく成形体密度(または成形体の相対密度)大きいほど、寸法変化率が小さくなる。但し、本発明に係るホウ化物粒子が添加されている焼結体は、図8に示した外観写真からもわかるように、成形圧力または成形体密度が低くて寸法変化率が大きい場合でも(つまり収縮する場合でも)、成形体と三次元的な相似形状となり、成形体の外観形状をほぼ維持している。

Claims (10)

- 鉄または鉄合金の粒子である鉄系粒子からなる鉄系粉末とホウ化物粒子からなるホウ化物粉末とのみを配合した混合粉末を加圧して成形体を得る成形工程と、

該成形体を加熱して焼結体を得る焼結工程とを備え、

前記ホウ化物粒子は、ホウ化チタンからなり、

前記ホウ化物粉末は、前記混合粉末全体を100体積%としたときに0.5〜8体積%含まれ、

前記鉄系粉末は、該鉄系粉末全体を100質量%としたときに、Crおよび/またはMoである合金元素の合計量が7質量%以下であり、

前記焼結工程は、前記鉄系粒子と前記ホウ化物粒子の粒界の少なくとも一部で液相を生じる焼結温度以上で前記成形体を加熱する工程であり、

前記焼結体からなる高密度鉄基焼結材が得られることを特徴とする高密度鉄基焼結材の製造方法。 - 前記焼結温度は、1140〜1300℃である請求項1に記載の高密度鉄基焼結材の製造方法。

- 前記焼結工程は、真空雰囲気またはアルゴンガス雰囲気でなされる請求項1または2に記載の高密度鉄基焼結材の製造方法。

- 前記焼結工程は、前記焼結体を850℃以上の冷却開始温度から強制冷却する冷却工程を含む請求項1〜3のいずれかに記載の高密度鉄基焼結材の製造方法。

- 前記鉄系粉末は、粒度が150μm以下である請求項1〜4のいずれかに記載の高密度鉄基焼結材の製造方法。

- 前記混合粉末は、さらに銅源粉末を含む請求項1〜5のいずれかに記載の高密度鉄基焼結材の製造方法。

- 前記鉄系粉末は、該鉄系粉末全体を100質量%としたときに、Crの含有量が5質量%以下である請求項1〜6のいずれかに記載の高密度鉄基焼結材の製造方法。

- 前記鉄系粉末は、該鉄系粉末全体を100質量%としたときに、Moの含有量が3質量%以下である請求項1〜7のいずれかに記載の高密度鉄基焼結材の製造方法。

- 前記焼結体は、真密度(ρ0)に対する嵩密度(ρ)の比である相対密度(ρ/ρ0×100%)が96%以上である請求項1〜8のいずれかに記載の高密度鉄基焼結材の製造方法。

- 前記焼結体は、ヤング率が200GPa以上である請求項1〜9のいずれかに記載の高密度鉄基焼結材の製造方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014217195 | 2014-10-24 | ||

| JP2014217195 | 2014-10-24 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016084534A JP2016084534A (ja) | 2016-05-19 |

| JP6942434B2 true JP6942434B2 (ja) | 2021-09-29 |

Family

ID=55971957

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015208426A Expired - Fee Related JP6942434B2 (ja) | 2014-10-24 | 2015-10-22 | 高密度鉄基焼結材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6942434B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116555674B (zh) * | 2023-05-22 | 2024-03-15 | 宁波市鄞州宁东齿轮有限公司 | 一种耐腐蚀齿轮及其制备方法 |

-

2015

- 2015-10-22 JP JP2015208426A patent/JP6942434B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016084534A (ja) | 2016-05-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2022133306A (ja) | プラスチック成形用金型に適した鋼材 | |

| JP6688287B2 (ja) | プレアロイ鉄基粉末、プレアロイ鉄基粉末を含有する鉄基粉末混合物、及び鉄基粉末混合物からプレス成形および焼結した部品を製造する方法 | |

| US10562101B2 (en) | Methods of making metal matrix composite and alloy articles | |

| KR101505372B1 (ko) | 써멧 및 그 제조 방법 | |

| KR102350989B1 (ko) | 소결 구성요소를 생성하는 방법 및 소결 구성요소 | |

| JP6305136B2 (ja) | 析出硬化型ステンレス鋼粉末およびその焼結体 | |

| JP2009542905A (ja) | 金属射出成形による合金部品の製造方法及びその合金部品 | |

| JP6667264B2 (ja) | 高剛性鉄基焼結合金の製造方法 | |

| JP6922110B1 (ja) | 粉砕・撹拌・混合・混練機部材 | |

| JP5595980B2 (ja) | 浸炭焼結体およびその製造方法 | |

| JP6942434B2 (ja) | 高密度鉄基焼結材の製造方法 | |

| JP6155894B2 (ja) | 鉄基焼結材およびその製造方法 | |

| JP2014169471A (ja) | Ni基金属間化合物焼結体およびその製造方法 | |

| US20160303649A1 (en) | Light weight high stiffness metal composite | |

| JP6149718B2 (ja) | 鉄基焼結合金とその製造方法および高炭素鉄系粉末 | |

| JP7373163B2 (ja) | 高剛性低熱膨張合金用の粉末 | |

| JP7186144B2 (ja) | 鉄基合金部材 | |

| JP4809096B2 (ja) | TiB2基Ti−Si−C系複合セラミックス及びその焼結体製造方法 | |

| JP2008240031A (ja) | 鉄粉を原料とする成形用素材およびその製造方法 | |

| Paidpilli et al. | Sintering response of aluminum 6061-TiB2 composite: effect of prealloyed and premixed matrix | |

| JP6875682B2 (ja) | 機械部品 | |

| JP2019014920A (ja) | 電子ビーム積層造形用Co基合金粉末 | |

| CN110253001B (zh) | 增强铁基非晶合金强度的方法 | |

| KR101935389B1 (ko) | 탄화물 체적율이 제어된 내마모용 써멧 및 그 제조방법 | |

| JP2008261004A (ja) | アルミニウム合金 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180622 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190724 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190820 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191002 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20200218 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200318 |

|

| C60 | Trial request (containing other claim documents, opposition documents) |

Free format text: JAPANESE INTERMEDIATE CODE: C60 Effective date: 20200318 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20200402 |

|

| C21 | Notice of transfer of a case for reconsideration by examiners before appeal proceedings |

Free format text: JAPANESE INTERMEDIATE CODE: C21 Effective date: 20200407 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20200612 |

|

| C211 | Notice of termination of reconsideration by examiners before appeal proceedings |

Free format text: JAPANESE INTERMEDIATE CODE: C211 Effective date: 20200616 |

|

| C22 | Notice of designation (change) of administrative judge |

Free format text: JAPANESE INTERMEDIATE CODE: C22 Effective date: 20210119 |

|

| C22 | Notice of designation (change) of administrative judge |

Free format text: JAPANESE INTERMEDIATE CODE: C22 Effective date: 20210420 |

|

| C13 | Notice of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: C13 Effective date: 20210525 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210607 |

|

| C23 | Notice of termination of proceedings |

Free format text: JAPANESE INTERMEDIATE CODE: C23 Effective date: 20210720 |

|

| C03 | Trial/appeal decision taken |

Free format text: JAPANESE INTERMEDIATE CODE: C03 Effective date: 20210831 |

|

| C30A | Notification sent |

Free format text: JAPANESE INTERMEDIATE CODE: C3012 Effective date: 20210831 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210908 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6942434 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |