JP6865166B2 - 均質化したたばこ材料のキャストウェブの製造のためのキャスティング装置 - Google Patents

均質化したたばこ材料のキャストウェブの製造のためのキャスティング装置 Download PDFInfo

- Publication number

- JP6865166B2 JP6865166B2 JP2017531534A JP2017531534A JP6865166B2 JP 6865166 B2 JP6865166 B2 JP 6865166B2 JP 2017531534 A JP2017531534 A JP 2017531534A JP 2017531534 A JP2017531534 A JP 2017531534A JP 6865166 B2 JP6865166 B2 JP 6865166B2

- Authority

- JP

- Japan

- Prior art keywords

- casting

- blade

- slurry

- movable support

- cast

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005266 casting Methods 0.000 title claims description 303

- 235000002637 Nicotiana tabacum Nutrition 0.000 title claims description 122

- 241000208125 Nicotiana Species 0.000 title claims description 121

- 239000000463 material Substances 0.000 title claims description 65

- 238000004519 manufacturing process Methods 0.000 title claims description 27

- 239000002002 slurry Substances 0.000 claims description 135

- 238000000034 method Methods 0.000 claims description 32

- 230000008859 change Effects 0.000 claims description 21

- 238000006073 displacement reaction Methods 0.000 claims description 20

- 230000008569 process Effects 0.000 claims description 19

- 230000007547 defect Effects 0.000 claims description 17

- 230000004044 response Effects 0.000 claims description 3

- 238000005452 bending Methods 0.000 claims description 2

- 238000001035 drying Methods 0.000 description 26

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 9

- 239000000443 aerosol Substances 0.000 description 7

- 239000012467 final product Substances 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 229910001220 stainless steel Inorganic materials 0.000 description 6

- 239000010935 stainless steel Substances 0.000 description 6

- 239000000203 mixture Substances 0.000 description 5

- 230000008901 benefit Effects 0.000 description 4

- 230000015572 biosynthetic process Effects 0.000 description 4

- 239000000428 dust Substances 0.000 description 4

- 239000000835 fiber Substances 0.000 description 4

- 238000011049 filling Methods 0.000 description 4

- 238000004804 winding Methods 0.000 description 4

- 239000011230 binding agent Substances 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 230000032683 aging Effects 0.000 description 2

- 239000006227 byproduct Substances 0.000 description 2

- 235000019504 cigarettes Nutrition 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- 238000012544 monitoring process Methods 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 230000036962 time dependent Effects 0.000 description 2

- 235000019505 tobacco product Nutrition 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- 244000061176 Nicotiana tabacum Species 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 230000009056 active transport Effects 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 230000004931 aggregating effect Effects 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 238000012937 correction Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 239000000796 flavoring agent Substances 0.000 description 1

- 235000019634 flavors Nutrition 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 238000001879 gelation Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000004886 process control Methods 0.000 description 1

- 230000000391 smoking effect Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000012745 toughening agent Substances 0.000 description 1

Images

Classifications

-

- A—HUMAN NECESSITIES

- A24—TOBACCO; CIGARS; CIGARETTES; SIMULATED SMOKING DEVICES; SMOKERS' REQUISITES

- A24B—MANUFACTURE OR PREPARATION OF TOBACCO FOR SMOKING OR CHEWING; TOBACCO; SNUFF

- A24B3/00—Preparing tobacco in the factory

- A24B3/14—Forming reconstituted tobacco products, e.g. wrapper materials, sheets, imitation leaves, rods, cakes; Forms of such products

-

- A—HUMAN NECESSITIES

- A24—TOBACCO; CIGARS; CIGARETTES; SIMULATED SMOKING DEVICES; SMOKERS' REQUISITES

- A24C—MACHINES FOR MAKING CIGARS OR CIGARETTES

- A24C5/00—Making cigarettes; Making tipping materials for, or attaching filters or mouthpieces to, cigars or cigarettes

- A24C5/01—Making cigarettes for simulated smoking devices

-

- A—HUMAN NECESSITIES

- A24—TOBACCO; CIGARS; CIGARETTES; SIMULATED SMOKING DEVICES; SMOKERS' REQUISITES

- A24B—MANUFACTURE OR PREPARATION OF TOBACCO FOR SMOKING OR CHEWING; TOBACCO; SNUFF

- A24B15/00—Chemical features or treatment of tobacco; Tobacco substitutes, e.g. in liquid form

- A24B15/10—Chemical features of tobacco products or tobacco substitutes

- A24B15/12—Chemical features of tobacco products or tobacco substitutes of reconstituted tobacco

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Manufacture Of Tobacco Products (AREA)

- Manufacturing Of Cigar And Cigarette Tobacco (AREA)

- Paper (AREA)

Description

Claims (16)

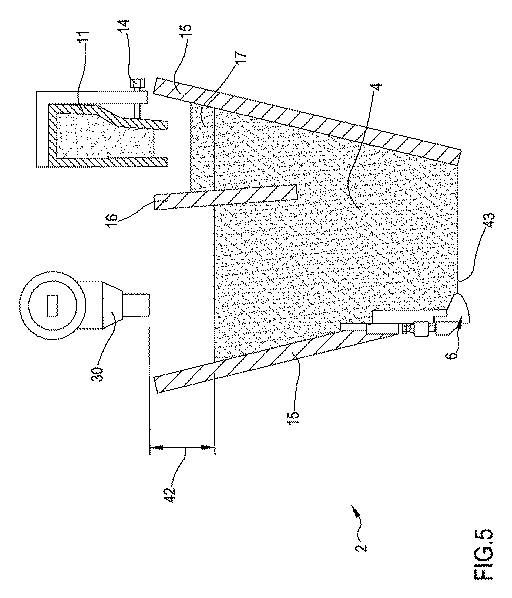

- 均質化したたばこ材料のキャストウェブの製造のためのキャスティング装置であって、

前記均質化したたばこ材料のスラリーを保持するように適合されたキャスティングボックスと、

移動可能な支持体と、

前記キャストウェブを形成するために、前記キャスティングボックスに保持された前記スラリーを前記移動可能な支持体上にキャストするように適合されたキャスティングブレードとを備え、

前記キャスティング装置が、前記キャスティングブレードに、それぞれ第一、第二および第三の位置に結合された第一、第二および第三のアクチュエータをさらに備え、前記第一、第二および第三のアクチュエータが、それぞれ前記第一、第二および第三の位置で前記キャスティングブレードと前記移動可能な支持体との間の距離を変化させるのに適している、キャスティング装置。 - 前記第一、第二および第三のアクチュエータが、それぞれ前記第一、第二および第三の位置で、相互には無関係に前記キャスティングブレードと前記移動可能な支持体との間の距離を変化させるよう作動できるように構成されている、請求項1に記載のキャスティング装置。

- 前記第一および第二の位置が、それぞれ前記キャスティングブレードの第一および第二の長軸方向の端部に位置し、また前記第三の位置が前記キャスティングブレードの前記第一および第二の長軸方向の端部間に位置する、請求項1または2に記載のキャスティング装置。

- 前記第一、第二または第三のアクチュエータの前記第一、第二、または第三の位置のうち少なくとも一つの、前記キャスティングブレードに沿った横断方向の変位を許容する横断方向の変位手段をさらに含む、請求項1〜3のいずれか1項に記載のキャスティング装置。

- 前記キャスティングブレードに結合された複数の微調整要素を備え、各微調整要素が前記キャスティングブレードと前記移動可能な支持体との間の前記距離が局所的に変化するように適合されており、前記微調整要素が前記キャスティングブレードの長軸方向の幅に沿って約5cm〜約12cmおきに一つの微調整要素の割合で配置されている、請求項1〜4のいずれか1項に記載のキャスティング装置。

- 前記微調整要素のうち少なくとも一つが、前記キャスティングブレードと前記移動可能な支持体との間の前記距離が局所的に変化するように約1μm〜約200μmを含む値で適合される、請求項5に記載のキャスティング装置。

- 前記微調整要素が、それぞれ前記移動可能な支持体に対してねじを締めたり緩めたりした時に前記キャスティングブレードを上げ下げするよう適合されたねじを備える、請求項5または6に記載のキャスティング装置。

- 請求項1〜7のいずれかに記載のキャスティング装置であって、

センサーと、

前記センサーとの間で信号の送受信を行い、かつ前記第一、第二および第三のアクチュエータとの間で信号の送受信を行うように適合された制御ユニットとを備え、

前記センサーが、前記キャストウェブまたは前記スラリーのパラメータを検出し、かつ対応する信号を前記制御ユニットに送信するように適合され、さらに前記第一、第二または第三のアクチュエータにコマンド信号を送信してそれぞれ前記第一、第二、または第三のアクチュエータを作動させるように適合される、キャスティング装置。 - 制御ユニットおよび信号を前記制御ユニットへ送信するように適合された一つ以上のセンサーを備え、前記一つ以上のセンサーが、

前記移動可能な支持体上にキャストされる前記キャストウェブ上のドラッガーを特定するセンサーと、

前記移動可能な支持体上にキャストされる前記キャストウェブの水分を判定するセンサーと、

前記移動可能な支持体上にキャストされる前記キャストウェブの厚さまたは厚さの変化を測定するセンサーと、

前記キャスティングボックス内の前記スラリーの粘性を測定するセンサーと、

前記キャスティングボックス内の前記スラリーの温度を測定するセンサーと、

前記移動可能な支持体上にキャストされる前記キャストウェブ上の欠陥の位置を検出するセンサーと、

前記キャスティングボックス内の前記スラリーの密度を検出するセンサーと、

上述のセンサーの二つ以上の組み合わせとを備える、請求項1〜8のいずれか1項に記載のキャスティング装置。 - 前記制御ユニットが、フィードバックループを実施するために前記センサーの一つ以上から受信した信号に応じて、前記第一、第二、または第三のアクチュエータに命令するように適合されて、前記信号に応じて前記一つ以上のセンサーによって検出されたパラメータの一つ以上を変化させる、請求項9に記載のキャスティング装置。

- 前記キャスティングブレードが、ブレード端を画定する横断断面を有し、前記ブレード端が、第一の曲率半径を有する第一の円弧および第二の曲率半径を有する第二の円弧を含むか、または前記ブレード端が楕円の一部分を含む、請求項1〜10のいずれか1項に記載のキャスティング装置。

- 均質化したたばこ材料のキャストウェブを形成するための方法であって、

前記均質化したたばこ材料のスラリーをキャスティングボックス内に導入する工程と、

キャスティングブレードの手段により、キャストウェブを形成するように前記スラリーを移動可能な支持体上にキャスティングする工程と、

前記キャストウェブまたは前記スラリーのパラメータを決定する工程と、

前記キャスティングブレードと前記移動可能な支持体との間の距離を前記パラメータの関数として変化する工程とを含み、

前記キャスティングブレードと前記移動可能な支持体との間の前記距離を前記パラメータの関数として変化する工程が、前記キャスティングブレードにそれぞれ第一、第二および第三の位置で結合された第一、第二および第三のアクチュエータを動作する工程を含み、前記第一、第二および第三のアクチュエータのそれぞれが、前記第一、第二および第三の位置での前記移動可能な支持体からの前記キャスティングブレードの距離を変化させるのに適している、方法。 - 請求項12に記載の方法であって、前記キャストウェブをキャスティングする前に、

前記キャスティングブレードと前記移動可能な支持体との間の前記距離を複数の位置で微調整する工程を含み、前記位置が前記キャスティングブレードの長軸方向の幅に沿って約5cm〜12cmの距離で相互に間隙を介している、方法。 - 請求項12〜13のいずれか1項に記載の方法であって、前記キャスティングウェブまたは前記スラリーのパラメータを決定する工程が、

前記キャストウェブ上のドラッガーの存在を検出する工程と、

前記移動可能な支持体上にキャストされた前記キャストウェブの水分を決定する工程と、

前記移動可能な支持体上にキャストされる前記キャストウェブの厚さまたは厚さの変化を測定する工程と、

前記キャスティングボックス内の前記スラリーの粘性を測定する工程と、

前記キャスティングボックス内の前記スラリーの温度を測定する工程と、

前記移動可能な支持体上にキャストされる前記キャストウェブ上の欠陥の存在を検出する工程と、

前記移動可能な支持体上にキャストされる前記キャストウェブ上の欠陥の位置を検出する工程と、

前記キャスティングボックス内の前記スラリーの密度を検出する工程と、

上述の工程の二つ以上の組み合わせとを備える、方法。 - 前記キャスティングブレードと前記移動可能な支持体との間の前記距離を前記パラメータの関数として変化する、請求項12〜14のいずれか1項に記載の方法が、

前記キャスティングブレードを非線形形状に曲げる工程を含む、方法。 - 前記キャスティングブレードと前記移動可能な支持体との間の前記距離を変化する工程が、約0.1mm〜約2mmである前記キャスティングブレードと前記移動可能な支持体との間の平均距離を取得する工程を含む、請求項12〜15のいずれか1項に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP14198173.8 | 2014-12-16 | ||

| EP14198173 | 2014-12-16 | ||

| PCT/EP2015/079961 WO2016096963A1 (en) | 2014-12-16 | 2015-12-16 | Casting apparatus for the production of a cast web of homogenized tobacco material |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018500017A JP2018500017A (ja) | 2018-01-11 |

| JP6865166B2 true JP6865166B2 (ja) | 2021-04-28 |

Family

ID=52130066

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017531534A Active JP6865166B2 (ja) | 2014-12-16 | 2015-12-16 | 均質化したたばこ材料のキャストウェブの製造のためのキャスティング装置 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US10463068B2 (ja) |

| EP (1) | EP3232823B1 (ja) |

| JP (1) | JP6865166B2 (ja) |

| KR (1) | KR102558679B1 (ja) |

| CN (1) | CN106998784B (ja) |

| BR (1) | BR112017011184B1 (ja) |

| ES (1) | ES2784675T3 (ja) |

| HU (1) | HUE048469T2 (ja) |

| PL (1) | PL3232823T3 (ja) |

| RU (1) | RU2697045C2 (ja) |

| WO (1) | WO2016096963A1 (ja) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| HUE050551T2 (hu) * | 2014-12-16 | 2020-12-28 | Philip Morris Products Sa | Berendezés homogenizált dohányanyagból öntött fátyol elõállítására |

| MX2018014057A (es) * | 2016-05-27 | 2019-04-04 | Philip Morris Products Sa | Metodo y aparato para enrollar una lamina de material de tabaco homogeneizado en una bobina. |

| RU2726786C2 (ru) | 2016-05-31 | 2020-07-15 | Филип Моррис Продактс С.А. | Отливное устройство и способ проверки толщины литого листа |

| CN107797527B (zh) * | 2016-08-31 | 2020-11-20 | 上海创和亿电子科技发展有限公司 | 一种均质化调控方法、系统、及具有该系统的服务器 |

| CN110505812B (zh) * | 2017-05-19 | 2022-03-25 | 菲利普莫里斯生产公司 | 用于流延含生物碱的材料的方法 |

| US10759128B2 (en) * | 2017-10-06 | 2020-09-01 | Squishy Scientific, LLC | Hashish cigarette product and method of manufacture |

| PL3813564T3 (pl) * | 2018-06-29 | 2023-03-27 | Philip Morris Products S.A. | Urządzenie do odlewania i sposób wytwarzania odlanego arkusza materiału zawierającego alkaloidy |

| PL3813560T3 (pl) * | 2018-06-29 | 2022-11-21 | Philip Morris Products S.A. | Sposób i urządzenie do odlewania wstęgi z materiału zawierającego alkaloidy |

| HUE061166T2 (hu) * | 2018-06-29 | 2023-05-28 | Philip Morris Products Sa | Öntõberendezés és eljárás alkaloidokat tartalmazó anyagból készült, öntött lap elõállítására |

| HUE061630T2 (hu) * | 2018-06-29 | 2023-07-28 | Philip Morris Products Sa | Öntõberendezés alkaloidokat tartalmazó anyagból öntött fátyol elõállítására |

| CN112334019B (zh) * | 2018-06-29 | 2022-12-09 | 菲利普莫里斯生产公司 | 用于生产含生物碱的材料的流延幅材的流延设备和方法 |

| PL3813557T3 (pl) * | 2018-06-29 | 2024-05-06 | Philip Morris Products S.A. | Sposób i urządzenie do odlewania wstęgi z materiału zawierającego alkaloidy |

| TW202045550A (zh) * | 2019-04-05 | 2020-12-16 | 美商西建公司 | 腫瘤選擇性結合cd47之抗體之工程 |

| EP4214148B1 (en) * | 2020-09-18 | 2025-09-03 | Philip Morris Products S.A. | Method and system for splicing two sheets of material containing alkaloids |

| NL2034929B1 (en) | 2023-05-26 | 2024-12-05 | Htl Dht B V | A method for forming a cast sheet material. |

| CN116746700B (zh) * | 2023-07-27 | 2024-01-23 | 昆明旭邦机械有限公司 | 一种稠浆法薄片流延装置 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU68261A1 (ru) * | 1946-02-12 | 1946-11-30 | А.Ф. Королев | Сушилка дл табака с вращающимс барабаном |

| US2769734A (en) * | 1955-07-14 | 1956-11-06 | Int Cigar Mach Co | Tobacco sheet material and method of forming |

| US3261893A (en) * | 1962-10-04 | 1966-07-19 | Goodyear Tire & Rubber | Thermally adjusted casting blade |

| US4337783A (en) * | 1980-02-09 | 1982-07-06 | Imperial Group Limited | Forming sheet from reconstituted tobacco |

| SU1082378A1 (ru) * | 1981-08-03 | 1984-03-30 | Молдавский научно-исследовательский институт табака | Устройство дл термообработки табака |

| US5501237A (en) * | 1991-09-30 | 1996-03-26 | R. J. Reynolds Tobacco Company | Tobacco reconstitution process |

| JPH05192627A (ja) * | 1991-10-01 | 1993-08-03 | Konica Corp | 塗布装置及び塗布方法 |

| JP3397962B2 (ja) * | 1995-05-18 | 2003-04-21 | 松下電器産業株式会社 | ノズル |

| US5697385A (en) * | 1996-06-06 | 1997-12-16 | R. J. Reynolds Tobacco Company | On-line basis measurement system for control of tobacco cast sheet |

| CN1173418A (zh) | 1996-10-11 | 1998-02-18 | 高波 | 匀厚度图形薄片的制备方法及装置 |

| CN2287700Y (zh) | 1997-01-16 | 1998-08-12 | 刘鹏祥 | 节能环保型煤炉 |

| US20030209027A1 (en) * | 2002-05-07 | 2003-11-13 | Shawn Owens | Casting apparatus and process |

| CN100443002C (zh) * | 2005-09-28 | 2008-12-17 | 湖南中烟工业有限责任公司 | 造纸法生产烟草薄片的方法 |

| US7946296B2 (en) * | 2006-05-26 | 2011-05-24 | Philip Morris Usa Inc. | Dissolvable tobacco film strips and method of making the same |

| DE102011100365A1 (de) | 2010-06-29 | 2011-12-29 | Hauni Maschinenbau Ag | Einrichtung zur Herstellung von stabförmigen Produkten der Tabak verarbeitenden Industrie |

| JP5766890B2 (ja) * | 2012-11-29 | 2015-08-19 | 株式会社カネカ | フィルムの製造方法、フィルム製造装置および治具 |

| US9045859B2 (en) * | 2013-02-04 | 2015-06-02 | Ibs Of America | Adjustment mechanism |

| CN202985901U (zh) | 2013-04-25 | 2013-06-12 | 浙江德龙科教设备有限公司 | 一种流延机 |

-

2015

- 2015-12-16 BR BR112017011184-5A patent/BR112017011184B1/pt active IP Right Grant

- 2015-12-16 PL PL15813800T patent/PL3232823T3/pl unknown

- 2015-12-16 RU RU2017125243A patent/RU2697045C2/ru active

- 2015-12-16 HU HUE15813800A patent/HUE048469T2/hu unknown

- 2015-12-16 EP EP15813800.8A patent/EP3232823B1/en active Active

- 2015-12-16 CN CN201580065934.6A patent/CN106998784B/zh active Active

- 2015-12-16 KR KR1020177014426A patent/KR102558679B1/ko active Active

- 2015-12-16 WO PCT/EP2015/079961 patent/WO2016096963A1/en not_active Ceased

- 2015-12-16 US US15/527,156 patent/US10463068B2/en active Active

- 2015-12-16 ES ES15813800T patent/ES2784675T3/es active Active

- 2015-12-16 JP JP2017531534A patent/JP6865166B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US10463068B2 (en) | 2019-11-05 |

| RU2017125243A (ru) | 2019-01-17 |

| KR20170102216A (ko) | 2017-09-08 |

| US20170340002A1 (en) | 2017-11-30 |

| CN106998784A (zh) | 2017-08-01 |

| RU2697045C2 (ru) | 2019-08-08 |

| PL3232823T3 (pl) | 2020-09-21 |

| KR102558679B1 (ko) | 2023-07-24 |

| HUE048469T2 (hu) | 2020-07-28 |

| EP3232823A1 (en) | 2017-10-25 |

| BR112017011184B1 (pt) | 2022-02-08 |

| ES2784675T3 (es) | 2020-09-29 |

| EP3232823B1 (en) | 2020-03-11 |

| RU2017125243A3 (ja) | 2019-06-05 |

| JP2018500017A (ja) | 2018-01-11 |

| BR112017011184A2 (pt) | 2018-01-02 |

| WO2016096963A1 (en) | 2016-06-23 |

| CN106998784B (zh) | 2019-05-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6865166B2 (ja) | 均質化したたばこ材料のキャストウェブの製造のためのキャスティング装置 | |

| KR102500008B1 (ko) | 균질화 담배 물질의 캐스트 웹 제조용 주조 장치 | |

| KR102554072B1 (ko) | 균질화 담배 물질의 주조 웹의 제조 장치 | |

| CN109153158B (zh) | 用以检查流延片材的厚度的流延设备和方法 | |

| JP2021529104A (ja) | アルカロイドを含有する材料のキャストウェブの製造のためのキャスティング装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170619 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20181019 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20191008 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191202 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200302 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200622 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210304 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210405 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6865166 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |