JP6846292B2 - 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 - Google Patents

射出成形金型、樹脂部材、及び、樹脂製品の製造方法 Download PDFInfo

- Publication number

- JP6846292B2 JP6846292B2 JP2017110470A JP2017110470A JP6846292B2 JP 6846292 B2 JP6846292 B2 JP 6846292B2 JP 2017110470 A JP2017110470 A JP 2017110470A JP 2017110470 A JP2017110470 A JP 2017110470A JP 6846292 B2 JP6846292 B2 JP 6846292B2

- Authority

- JP

- Japan

- Prior art keywords

- resin

- cavity

- axial direction

- small

- weld

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229920005989 resin Polymers 0.000 title claims description 545

- 239000011347 resin Substances 0.000 title claims description 545

- 238000001746 injection moulding Methods 0.000 title claims description 49

- 238000004519 manufacturing process Methods 0.000 title description 11

- 230000002093 peripheral effect Effects 0.000 claims description 55

- 239000012783 reinforcing fiber Substances 0.000 claims description 42

- 238000000465 moulding Methods 0.000 claims description 20

- 238000002347 injection Methods 0.000 claims description 6

- 239000007924 injection Substances 0.000 claims description 6

- 101710114762 50S ribosomal protein L11, chloroplastic Proteins 0.000 description 37

- 101710156159 50S ribosomal protein L21, chloroplastic Proteins 0.000 description 34

- 238000011144 upstream manufacturing Methods 0.000 description 29

- 101710082414 50S ribosomal protein L12, chloroplastic Proteins 0.000 description 21

- 101001124039 Banna virus (strain Indonesia/JKT-6423/1980) Non-structural protein 4 Proteins 0.000 description 21

- 101000933041 His1 virus (isolate Australia/Victoria) Major capsid protein Proteins 0.000 description 17

- 101710087140 50S ribosomal protein L22, chloroplastic Proteins 0.000 description 16

- 230000007423 decrease Effects 0.000 description 15

- 238000000034 method Methods 0.000 description 10

- 230000000694 effects Effects 0.000 description 8

- 230000008859 change Effects 0.000 description 6

- 238000007373 indentation Methods 0.000 description 6

- 230000009471 action Effects 0.000 description 5

- 230000004323 axial length Effects 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 230000003247 decreasing effect Effects 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000004734 Polyphenylene sulfide Substances 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 229920003020 cross-linked polyethylene Polymers 0.000 description 2

- 239000004703 cross-linked polyethylene Substances 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 229920001083 polybutene Polymers 0.000 description 2

- 229920000069 polyphenylene sulfide Polymers 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 230000001737 promoting effect Effects 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 235000002597 Solanum melongena Nutrition 0.000 description 1

- 244000061458 Solanum melongena Species 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

本発明の射出成形金型によれば、ウェルド部の強度を向上できる。

この構成によれば、樹脂溜まりの先端側部分で樹脂溜まりの容量を確保しつつ、樹脂溜まりによって成形される突起部をその根元側で除去する作業がしやすくなる。

この構成によれば、ウェルド部の強度をさらに向上できる。

この構成によれば、ウェルド部の強度をさらに向上できる。

この場合でも、ウェルド部の強度を十分に確保できる。

この構成によれば、特に強度が要求されるめねじの周辺で、ウェルド部の強度を十分に確保できる。

本発明の樹脂部材によれば、ウェルド部の強度を向上できる。

この構成によれば、突起部を成形するように構成された金型の樹脂溜まりの先端側部分で樹脂溜まりの容量を確保しつつ、突起部をその根元側で除去する作業がしやすくなる。

この構成によれば、ウェルド部の強度をさらに向上できる。

この構成によれば、ウェルド部の強度をさらに向上できる。

この場合でも、ウェルド部の強度を十分に確保できる。

この構成によれば、特に強度が要求されるめねじの周辺で、ウェルド部の強度を十分に確保できる。

本発明の樹脂製品の製造方法によれば、ウェルド部の強度を向上できる。

以下に、図面を参照しつつ、この発明に係る射出成形金型、樹脂部材、及び、樹脂製品の製造方法の実施形態を例示説明する。

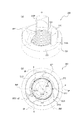

図1〜図9を参照しながら、本発明の第1実施形態を説明する。

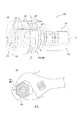

図1〜図5は、本実施形態の射出成形金型100を型閉した状態で示しており、図6は、この射出成形金型100を型開して、成形品である樹脂部材200を取り出すときの様子を示している。図7は、図1〜図6の射出成形金型100を用いた射出成形により得られる、本実施形態の樹脂部材200を示している。この樹脂部材200は、任意の種類及び用途の樹脂製品の分野に用いられてよいが、継手に用いられるのに好適なものである。図9は、図7の樹脂部材200を用いて最終的に得られる樹脂製品の一例である、継手300を示している。

後に詳述するように、この金型100は、キャビティCV内で樹脂が合流して樹脂の界面どうしが突き合った状態で硬化されたウェルド部Wが形成されるように構成されている。樹脂溜まり110は、ウェルド部Wの強度を向上させるために設けられている。

まず、図1〜図5に示すように、金型100を閉じ、内部にキャビティCVを形成する。その状態で、強化繊維入りの溶融樹脂をランナーRからゲートGに向けて流し、ゲートGからキャビティCV内へ射出する。キャビティCV内に溶融樹脂が充填された後、キャビティCV内の樹脂を所定の程度まで冷却及び硬化させる。つぎに、図6に示すように、金型100を開いて、樹脂部材200を取り出す。以上のようにして、樹脂部材200の成形工程が完了し、図7に示すような、強化繊維入りの樹脂から構成された樹脂部材200が得られる。樹脂部材200は、本体部MBと、本体部MBに連結された1つ又は複数(本例では3つ)の突起部210とを、有している。成形工程では、キャビティCVによって本体部MBが成形されるとともに、樹脂溜まり110によって突起部210が成形される。

成形工程により得られた樹脂部材200は、そのまま最終的な樹脂製品として利用されてもよい。あるいは、成形工程後、樹脂部材200をさらに加工したり他の部材と組み立てたりすることにより、最終的な樹脂製品を得るようにしてもよい。例えば、成形工程後、樹脂部材200の突起部210を、切断する等して除去してもよい(除去工程)。

図7及び図9(a)に示すように、樹脂部材200の本体部MBは、まっすぐに延びる円筒状部材である。本体部MBは、本体部MBの軸方向一方側に位置する軸方向一方側部分221と、本体部MBの軸方向中間部に位置する軸方向中間部220と、本体部MBの軸方向他方側に位置する軸方向他方側部分224とを、有している。

なお、本明細書において、「円筒状部材」とは、全長にわたって外周面及び内周面の両方が円形断面を有するような形状のものに限られず、全体的に観たときに略円筒状をなす形状のものも含むものであり、延在方向の少なくとも一部分で外周面及び/又は内周面が非円形の断面をなしていてもよい。

樹脂部材200は、軸方向一方側部分221から軸方向中間部220にわたる領域の内周面に、めねじ223を有している。このめねじ223は、図示しない他の部材(例えば金属製の水道管)のおねじと接続されるように構成されている。また、このめねじ223は、本体部MBの軸方向一方側から軸方向他方側(奥側)に向かうにつれて徐々に縮径する、テーパめねじである。

図7に示すように、成形工程後かつ除去工程前の樹脂部材200の本体部MBの軸方向一方側の端面222には、突起部210が連結されている。

樹脂部材200を構成する樹脂としては、任意の樹脂を用いてよい。例えば図9の例のように樹脂部材200が継手300に用いられる場合、樹脂部材200を構成する樹脂としては、例えばポリフェニレンサルファイド(PPS:Polyphenylenesulfide)を用いると、耐熱性、耐薬品性等に優れているので好適である。

樹脂部材200を構成する樹脂に含められている強化繊維は、樹脂の強度を強化するために含められている。強化繊維としては、樹脂の強度を向上できるものである限り、任意の繊維を用いてよい。例えば図9の例のように樹脂部材200が継手300に用いられる場合、強化繊維としては、例えばガラス繊維を用いると、樹脂部材200ひいては継手300の強度を、具体的には耐割れ性及び耐クリープ変形性を、向上できるので、よい。

樹脂部材200は、めねじ223を含めた全体が樹脂により一体に成形されているので、樹脂部材200の少なくとも一部分(例えばめねじ223のみ)を金属製とした場合に比べて、樹脂部材200ひいては継手300の軽量化及び低コスト化が可能である。また、樹脂部材200は、樹脂に強化繊維が含められているので、少なくとも一部分を金属製とした場合と同等の強度を確保することが可能となる。

樹脂部材200の軸方向中間部分220は、その外周面が軸直方向断面において多角形状(本例では六角形)をなしており、これによりトルク入力部分220を構成している。トルク入力部分220は、外周面が軸直方向断面において多角形状をなすため、例えば継手300の施工時にめねじ223を他の部材のおねじに対して締め付けるとき等において、図9(b)に示すようにレンチ等の工具Tがトルク入力部分220の互いに対向する一対の平坦面を外側から掴んだ状態で、工具Tからのトルクがしっかりと入力されるようにされている。本例では、トルク入力部分220の外周面に、複数の凹部220aが形成されている。

図の例では、軸方向一方側部分221の外径とトルク入力部分220の外径(トルク入力部分220の多角形断面の外接円の径)が、ほぼ同じであり、また、軸方向に沿ってほぼ一定である。トルク入力部分220の内周面には、テーパめねじ223の末端部が形成されており、すなわちそこでの内径が軸方向一方側部分221よりもやや小さくされている。これにより、トルク入力部分220の周壁の厚さひいては強度を確保して、上述の工具Tからのトルクに耐えられるようにされている。

軸方向他方側部分224の外径は、軸方向一方側部分221やトルク入力部分220の外径よりも、大幅に小さくされている。図9(a)の継手300では、軸方向他方側部分224に、それより大径の外筒部310が装着されている。樹脂部材200の軸方向他方側部分224と外筒部310との間には、円環状の空間が区画されており、この環状空間は、図示しない円管状部材(例えばポリブテン製又は架橋ポリエチレン製のパイプ)が差し込まれるように構成されている。

突起部210については、後にさらに詳しく説明する。

金型100は、外型部101〜104と、内型部105、106とを、有している。金型100は、図1〜図5に示すような閉じた状態にあるとき、外型部101〜104の内側のキャビティ面と、内型部105、106の外側のキャビティ面とにより、キャビティCVを区画する。

図2に示すように、このキャビティCVは、まっすぐに延びる円筒形状に構成されており、これにより、円筒状部材である樹脂部材200の本体部MBを成形するように構成されている。外型部101〜104のうち最も軸方向一方側に位置する外型部101は、樹脂部材200の軸方向一方側端面222を成形するように構成された軸方向一方側端面用キャビティ面122を有している。他の外型部102〜104は、外型部101に対して軸方向他方側で、周方向に沿って配列されており、それぞれが、樹脂部材200の本体部MBの全長にわたる外周面を成形するように構成された外周面用キャビティ面を有している。外型部102〜104の各外周面用キャビティ面は、それぞれ、樹脂部材200の軸方向一方側部分221の外周面を成形するように構成された軸方向一方側部分用キャビティ面121と、樹脂部材200のトルク入力部分220の外周面を成形するように構成されたトルク入力部分用キャビティ面120と、樹脂部材200の軸方向他方側部分224の外周面を成形するように構成された軸方向他方側部分用キャビティ面124とを、有している。内型部105、106のうち軸方向一方側に位置する内型部105は、樹脂部材200のめねじ223を成形するように構成されためねじ用キャビティ面123を有しており、めねじ用キャビティ面123より軸方向一方側の部分が、外型部101に設けられた内型収容部101a(図6(a))に収容されるように構成されている。めねじ用キャビティ面123は、キャビティCVの軸方向一方側から軸方向他方側(奥側)に向かうにつれて徐々に縮径する。他方の内型部106は、樹脂部材200の軸方向他方側部分224の内周面を成形するように構成された軸方向他方側部分用キャビティ面125を有している。

外型部101は、樹脂溜まり110を有しており、樹脂溜まり110は、軸方向一方側端面用キャビティ面122に開口している。樹脂溜まり110は、キャビティCV内に溶融樹脂が射出される間、キャビティCV内の溶融樹脂の一部が流れ込んで溜まる部分であり、樹脂部材200における突起部210を成形するものである。

なお、金型100は、本例と同じキャビティCVを、本例の外型部101〜104及び内型部105、106とは異なる構成の外型部及び内型部によって区画するようにしてもよい。

トルク入力部分用キャビティ面120は、図2(b)に示すように、軸直方向断面において多角形状(本例では六角形)をなしている。図の例では、トルク入力部分用キャビティ面120に、樹脂部材200のトルク入力部分220の複数の凹部220aを形成するように構成された、複数の凸部120a(図4)が形成されている。

図の例では、軸方向一方側部分用キャビティ面121の外径とトルク入力部分用キャビティ面120の外径(トルク入力部分用キャビティ面120の多角形断面の外接円の径)が、ほぼ同じである。トルク入力部分用キャビティ面120の内周側には、めねじ用キャビティ面223の末端部が配置されており、すなわちそこでのキャビティCVの内径が軸方向一方側部分用キャビティ面121よりもやや小さくされている。

軸方向他方側部分用キャビティ面124の外径は、軸方向一方側部分用キャビティ面121やトルク入力部分用キャビティ面120の外径よりも、大幅に小さくされている。

ここで、開口端面110Sに沿った「第1断面」とは、開口端面110Sを含む仮想平面に沿った金型100の断面である。本例において、第1断面は、軸直方向に平行な断面であり、図2(a)のC−C線に沿う断面である。

第1断面における樹脂溜まり110の「幅中心線CL11」とは、第1断面における開口端面110Sの延在方向(長手方向)に垂直な方向を幅方向としたとき、開口端面110Sの幅方向の中心を通る線をいい、本例では、円弧状に延在している。また、第1断面における樹脂溜まり110の幅中心線CL11の「垂線n11」とは、樹脂溜まり110の幅中心線CL11上の任意の点での接線に対して垂直であるとともに、該点を通る、線である。

なお、本明細書において、第1断面におけるキャビティCVの「幅中心線CL12」とは、第1断面におけるキャビティCVの延在方向(長手方向)に垂直な方向を幅方向としたときのキャビティCVの幅方向の中心を通る線をいい、本例では、第1断面におけるキャビティCVのなす円環形状の外周縁と内周縁からの等距離線である。また、第1断面におけるキャビティCVの幅中心線CL12の「垂線n12」とは、キャビティCVの幅中心線CL12上の任意の点での接線に対して垂直であるとともに、該点を通る、線である。

成形工程において、強化繊維入りの溶融樹脂がゲートGからキャビティCV内に射出される間、溶融樹脂は、最初、軸方向一方側に向かって、トルク入力部分用キャビティ面120の内側のキャビティCV内、それから軸方向一方側部分用キャビティ面121の内側のキャビティCV内を、周方向に広がりながら軸方向に順次移動し、そこからさらに樹脂溜まり110の内部へと流れていく。ゲートGより軸方向一方側のキャビティCV及び樹脂溜まり110が樹脂で充填されると、つぎに、樹脂は、軸方向他方側に向かって、軸方向他方側部分用キャビティ面124の内側のキャビティCV内を、軸方向に流れ、そこも樹脂で充填される。このようにして、キャビティCVの全体が樹脂で充填される。

ここで、本明細書において、「樹脂流動方向」とは、キャビティCV内でゲートGから射出された樹脂が流れる大まかな方向を近似した方向であり、本例ではゲートGの指向方向ひいては軸方向一方側に向かう方向に相当する。また、「ウェルド延在方向」は、ウェルド部Wの延在方向を一方向に近似した方向であり、ゲート間位置BGPを通る仮想平面の延在方向を一方向に近似した方向に相当し、本例では軸方向である。また、本明細書では、ウェルド延在方向に交差する方向を、「ウェルド交差方向」ということがある。

なお、樹脂流動方向(本例では軸方向)においてゲートGから近い、トルク入力部分用キャビティ面120の内側のキャビティCV内では、射出中にゲートGから射出されたばかりの高温の樹脂どうしが合流しても樹脂の界面は消えて残りにくく、ウェルド部Wは形成されにくい。樹脂流動方向においてゲートGから遠ければ遠いほど、すなわち軸方向一方側端面222に近ければ近いほど、ゲートGから射出されてから時間が経ち、やや冷却された樹脂どうしが合流すると、そこで界面が残りやすく、ウェルド部Wが形成されやすくなる。

上述のように、仮に、ウェルド部Wが軸方向に沿ってまっすぐに形成され、かつ、ウェルド部Wにおける樹脂内の各強化繊維Fが、ウェルド部Wの延在方向に平行に配向される場合、成形品である樹脂部材200は、径方向の外力に対する強度が十分でないおそれがある。なお、樹脂を強化繊維Fで補強していても、ウェルド部Wにおける各強化繊維Fがウェルド部Wの延在方向に平行に配向されていると、ウェルド部Wの強度は、実質上、樹脂のみの強度しか得られない。

本例の樹脂部材200は、軸方向一方側部分221及びトルク入力部分220の内周側にめねじ223を有しているため、例えば継手300の施工時において、おねじ付きの外部部材がめねじ223にねじ込まれる際に、軸方向一方側部分221及びトルク入力部分220は、拡径方向の力を受ける。このとき、軸方向一方側部分221に形成されたウェルド部Wの強度が十分でないと、軸方向一方側部分221に破損が生じるおそれがある。このため、ウェルド部Wには、十分な強度を持たせる必要がある。特に、本例のめねじ223はテーパめねじであることから、軸方向一方側部分221の周壁の厚さは、トルク入力部分220に比べて薄く、しかも軸方向一方側端面222に近ければ近いほど薄くなる。また、めねじ223が平行めねじである場合に比べて、おねじ付きの外部部材から入力される拡径方向の力が大きくなるおそれがある。その分、ウェルド部Wの強度向上の必要性は高く、特に、軸方向一方側端面222に近ければ近いほどその必要性は高まる。

図8の樹脂部材200において、突起部210は、その先端側部分(突起部210の軸方向全長の半分の長さを持つ先端側の部分。)が、本体部MBへの連結端面210Sに沿った第1断面における突起部210の幅中心線CL21の中心点CL21cを通る、第1断面における突起部210の幅中心線CL21の垂線n21を含むとともに、第1断面に垂直な、第1仮想平面VP21に対して、非対称の形状を有する。そして、突起部210は、その先端側部分で、第1仮想平面VP21の両側で体積が異なるものであり、すなわち、第1仮想平面VP21に対して一方側の部分の体積が、第1仮想平面VP21に対して他方側の部分の体積よりも大きい。

ここで、連結端面210Sに沿った「第1断面」とは、連結端面210Sを含む仮想平面に沿った樹脂部材200の断面である。本例において、第1断面は、軸直方向に平行な断面である。

第1断面における突起部210の「幅中心線CL21」とは、第1断面における連結端面210Sの延在方向(長手方向)に垂直な方向を幅方向としたとき、連結端面210Sの幅方向の中心を通る線をいい、本例では、円弧状に延在している。

なお、本明細書において、第1断面における本体部MBの「幅中心線CL22」とは、第1断面における本体部MBの延在方向(長手方向)に垂直な方向を幅方向としたときの本体部MBの幅方向の中心を通る線をいい、本例では、第1断面における本体部MBのなす円環形状の外周縁と内周縁からの等距離線である。

図7及び図8では、便宜のために、ゲートG、ゲート位置GP、及びゲート間位置BGPを、樹脂部材200とともに示している。樹脂部材200には、ゲートGの位置に、射出成形の際に形成されたゲートGの跡が残ることがある。樹脂部材200が有するゲートGの跡から、ゲートGの位置及びその指向方向(ひいてはゲートGから樹脂が射出される方向)を特定できるので、それらと樹脂部材200の形状から特定されるキャビティCVの形状とに基づいて、キャビティCV内での樹脂流動方向、ゲート位置GP、及びゲート間位置BGPを、特定することができる。

上述のような構成を有する突起部210を備えた樹脂部材200は、金型100の樹脂溜まり110の作用効果について上述したように、射出成形時に軸方向一方側部分221におけるゲート間位置BGPの近傍に形成されるウェルド部Wの形状が、軸方向にまっすぐ延びた形状でなく、3次元的に複雑に乱れた形状となる。よって、ウェルド部Wの強度を向上できる。また、ゲート間位置BGPの近傍、ひいてはウェルド部Wの近傍では、樹脂内の強化繊維Fの向きが乱れて、強化繊維Fが3次元的に様々な方向に配向されるので、軸方向に交差する向き、ひいてはウェルド交差方向に、配向される強化繊維Fの割合が高くなる。よって、これによっても、ウェルド部Wの強度を向上できる。

同様に、図8の例では、樹脂部材200が備える3つの突起部210が互いに同様の構成を有しており、3つの突起部210を一体として観たときの構成が、本体部MBの中心軸線Oの周りを120°回転させると自らと重なるような120度対称(3回対称ともいう)となるようにされている。本例に限らず、樹脂部材200がn個(n≧2)の突起部210を備える場合、これらn個の突起部210を一体として観たときの構成が、本体部MBの中心軸線Oの周りを(360/n)°回転させると自らと重なるような(360/n)度対称(n回対称ともいう)となるようにされてもよい。あるいは、樹脂部材200が備える複数の突起部210が互いに異なる構成を有していてもよい。

このような構成によっても、上述のように樹脂溜まり110の先端側部分が第1仮想平面VP11に対して非対称形状であることにより、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向を、乱すことができるのである。

同様に、本例の樹脂部材200は、図8(b)に示すように、突起部210の本体部MBへの連結端面210Sに沿った第1断面における突起部210の幅中心線CL21は、本体部MBの中心軸線Oからの距離が、全長にわたって一定であり、第1断面における本体部MBの幅中心線CL22からの距離も、全長にわたって一定である。

これにより、樹脂溜まり110による樹脂の流動を乱す効果を高めることができ、ひいては、ウェルド部Wの強度を向上できる。

同様に、図8の樹脂部材200では、複数(図の例では3つ)の突起部210が設けられており、各突起部210は、それぞれの第1仮想平面VP21に対して周方向の同じ側の部分の体積が、それぞれの第1仮想平面VP21に対して他方側の部分の体積よりも大きい。また、本例において、突起部210は、その先端側部分で、本体部MBの内周側に向かって突出する先端突出部210Pを有している。各突起部210の先端突出部210Pは、それぞれの第1仮想平面VP21に対して周方向の同じ側に位置している。

これにより、樹脂溜まり110による樹脂の流動を乱す効果を高めることができ、ひいては、ウェルド部Wの強度を向上できる。

同様に、図8の樹脂部材200では、突起部210が、その先端側部分で、第1断面における突起部210の幅中心線CL21の垂線n21を含むとともに突起部210の延在方向(本例では軸方向)に平行な、断面における断面積が、突起部210の幅中心線CL21の全長にわたって一定ではなく、突起部210の幅中心線CL21に沿って少なくとも一部分で変化するように構成されており、より具体的に、図の例では、突起部210の幅中心線CL21に沿って常に変化するように構成されている。

この構成によれば、樹脂溜まり110の先端側部分で容積を確保することで、樹脂溜まり110による樹脂流動を乱す機能を確保できるとともに、成形工程後の除去工程において、樹脂溜まり110によって成形された突起部210をその根元側で切断等により除去する作業がしやすくなる。

同様に、図8の樹脂部材200では、突起部210が、その根元側部分(突起部210の軸方向全長の半分の長さを持つ根元側の部分。)の体積よりも、その先端側部分の体積のほうが、大きい。より具体的に、図8の例において、突起部210は、その軸方向全長にわたって、軸方向に垂直な断面における断面積が、軸方向に沿って連結端面210S(根元)から先端に向かうにつれて徐々に大きくされている。

この構成によれば、図5に概略的に示すように、射出中において樹脂溜まり110に流れ込む手前の溶融樹脂が、ゲート間位置BGPから離れて樹脂溜まり110に向かってに流れ込もうとする。これにより、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍において樹脂の流動が乱れるので、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向を、より広範囲に、また、より複雑に、乱すことができる。ひいては、ウェルド部Wの強度を向上できる。

同様に、図8の樹脂部材200において、突起部210の本体部MBへの連結端面210Sは、ゲート間位置BGPとは重複しておらず、ゲート間位置BGP(ひいてはウェルド部W)からずれた位置(角度位置)にある。

この構成によれば、樹脂溜まり110の開口端面110Sがゲート間位置BGPから遠すぎないようになるので、ゲート間位置BGP近傍の溶融樹脂が樹脂溜まり110に向かってに流れ込もうとする流れを効果的に促進できる。

同様に、図8の樹脂部材200において、突起部210の本体部MBへの連結端面210Sは、ゲート位置GPとも重複しておらず、ゲート位置GPとゲート間位置BGPとの間の位置(角度位置)にある。

この構成により、仮に、樹脂溜まり110が外周面用キャビティ面(例えば軸方向一方側部分用キャビティ面121やトルク入力部分用キャビティ面120等)に開口し、径方向に延在している場合などに比べて、ウェルド部Wが特に形成されやすい、ゲートGから最も遠い領域、また、ウェルド部Wの強度が最も要求される領域である、軸方向一方側端部近傍において、効果的に樹脂の流動を乱して、ウェルド部Wの強度を向上させることができる。

同様に、図8の樹脂部材200では、突起部210が、軸方向一方側端面222に連結している。また、突起部210は、軸方向一方側に向かって延在しており、より具体的には、軸方向に延在している。すなわち、本例では、突起部210の延在方向は、樹脂流動方向と同じである。ただし、突起部210の延在方向は、軸方向に対して傾斜した方向でもよい。

同様に、樹脂部材200は、円筒状部材である本体部MBがめねじ223を有していなくてもよく、あるいは、本例のように本体部MBの軸方向の少なくともいずれか一方側の内周面にめねじを有していてもよい。

この構成によれば、特に強度が要求されるめねじの周辺で、ウェルド部Wの強度を十分に確保できる。

同様に、樹脂部材200は、めねじ223を有する場合、本例のように、突起部210が、円筒状部材である本体部MBの軸方向両側のうち、めねじ223を有する側の端面(本例では軸方向一方側端面222)に、連結していると、好適である。

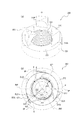

図10及び図11を参照しながら、本発明の第2実施形態について、第1実施形態と異なる点を中心に、説明する。図10は、本実施形態の金型100を示している。図11は、本実施形態の樹脂部材200を示している。

第2実施形態は、金型100の樹脂溜まり110の形状と樹脂部材200の突起部210の形状のみが、第1実施形態と異なる。金型100のキャビティCVの構成や樹脂溜まり110の配置、ならびに、樹脂部材200の本体部MBの構成や突起部210の配置は、第1実施形態と同様である。

図10の金型100では、第1実施形態と同様、樹脂溜まり110は、その先端側部分で、第1仮想平面VP11の両側で体積が異なるものである。また、樹脂溜まり110は、その根元側部分(樹脂溜まり110の軸方向全長の半分の長さを持つ根元側の部分。)の体積よりも、その先端側部分の体積のほうが、大きい。樹脂溜まり110は、軸方向一方側端面用キャビティ面122に開口しており、軸方向一方側に向かって延在し、より具体的には、軸方向に延在している。一方、ゲートGは、キャビティCVの軸方向一方側に指向されており、溶融樹脂をキャビティCV内へ軸方向に沿って軸方向一方側に向かって射出するように構成されている。すなわち、本例では、樹脂溜まり110の延在方向は、ゲートGの指向方向ひいては樹脂流動方向とほぼ同じである。ただし、樹脂溜まり110の延在方向は、軸方向に対して傾斜した方向でもよい。

また、図11の樹脂部材200では、第1実施形態と同様、突起部210は、その先端側部分で、第1仮想平面VP21の両側で体積が異なるものである。また、突起部210は、その根元側部分(突起部210の軸方向全長の半分の長さを持つ根元側の部分。)の体積よりも、その先端側部分の体積のほうが、大きい。突起部210は、軸方向一方側端面222に連結しており、軸方向一方側に向かって延在し、より具体的には、軸方向に延在している。すなわち、本例では、突起部210の延在方向は、ゲートGの指向方向ひいては樹脂流動方向とほぼ同じである。ただし、突起部210の延在方向は、軸方向に対して傾斜した方向でもよい。

これによれば、射出中において溶融樹脂が樹脂溜まり110に流れ込む直前に、軸直方向断面におけるキャビティCVの幅方向(キャビティCVの延在方向に垂直な方向。キャビティCVの厚さ方向。)の広い範囲において、樹脂の流れが乱れて、樹脂が3次元的に様々な方向に流れる。これにより、ゲート間位置BGPの近傍に形成されるウェルド部Wの形状が、3次元的に複雑に乱れた形状となる。よって、ウェルド部Wの強度を向上できる。また、ゲート間位置BGPの近傍、ひいてはウェルド部Wの近傍では、軸直方向断面におけるキャビティCVの幅方向の広い範囲において、強化繊維Fが3次元的に様々な方向に配向されるので、軸方向に交差する向き、ひいてはウェルド交差方向に、配向される強化繊維Fの割合が高くなる。よって、これによっても、ウェルド部Wの強度を向上できる。

同様に、本例の樹脂部材200は、図11に示すように、突起部210の本体部MBへの連結端面210S(突起部210と本体部MBとの境界面)に沿った第1断面において、本体部MBの幅中心線CL22の垂線n22に沿って測ったときの、突起部210の幅中心線CL21と本体部MBの幅中心線CL22との間の距離CLD’が、本体部MBの幅中心線CL22に沿って、少なくとも一部分で変化する(図の例では常に変化する)ようにされている。

ここで、第1断面において樹脂溜まり110の幅中心線CL11がキャビティCVの幅中心線CL12に対して「非直角に交差する方向に延びている」とは、第1断面において、樹脂溜まり110の幅中心線CL11(樹脂溜まり110の幅中心線CL11がキャビティCVの幅中心線CL12と交差していない場合は、樹脂溜まり110の幅中心線CL11の延長線)とキャビティCVの幅中心線CL12との交点での、樹脂溜まり110の幅中心線CL11の接線と、その交点でのキャビティCVの幅中心線CL12の接線との、小さいほうの交差角θが、0°超90°未満であることを指す。

この構成によれば、仮に、樹脂溜まり110の幅中心線CL11が、キャビティCVの幅中心線CL12に対して非直角に交差する方向に延びていない場合、すなわち、例えば、樹脂溜まり110の幅中心線CL11が、キャビティCVの幅中心線CL12に沿う方向に延びていたり、あるいは、キャビティCVの幅中心線CL12に垂直な方向(本例では径方向)に延びていたりする場合に比べて、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向(延在方向)を、より広範囲に、また、より複雑に、乱すことができる。ひいては、ウェルド部Wの強度を向上できる。

同様に、図11の樹脂部材200では、突起部210の本体部MBへの連結端面210Sに沿った第1断面において、突起部210の幅中心線CL21は、本体部MBの幅中心線CL22に対して、非直角に交差する方向に延びている。なお、本例では、第1断面において、突起部210の幅中心線CL21は直線状であり、本体部MBの幅中心線CL22は非直線状(円状)である。

ここで、第1断面において突起部210の幅中心線CL21が本体部MBの幅中心線CL22に対して「非直角に交差する方向に延びている」とは、第1断面において、突起部210の幅中心線CL21(突起部210の幅中心線CL21が本体部MBの幅中心線CL22と交差していない場合は、突起部210の幅中心線CL21の延長線)と本体部MBの幅中心線CL22との交点での、突起部210の幅中心線CL21の接線と、その交点での本体部MBの幅中心線CL22の接線との、小さいほうの交差角θ’が、0°超90°未満であることを指す。

同様に、図11の例において、樹脂部材200は、第1断面において、突起部210の幅中心線CL21(突起部210の幅中心線CL21が本体部MBの幅中心線CL22と交差していない場合は、突起部210の幅中心線CL21の延長線)と本体部MBの幅中心線CL22との交点での、突起部210の幅中心線CL21の接線と、その交点での本体部MBの幅中心線CL22の接線との、小さいほうの交差角θ’が、10°〜30°であると、好適である。

この構成によれば、実際に交差していない場合に比べて、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向(延在方向)を、より広範囲に、また、より複雑に、乱すことができる。ひいては、ウェルド部Wの強度を向上できる。

同様に、図11の樹脂部材200では、第1断面における突起部210の幅中心線CL21が、第1断面における本体部MBの幅中心線CL22に対して、非直角に交差する方向に延びているだけでなく、実際に、非直角に交差している。

この構成によって、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向(延在方向)を、より広範囲に、また、より複雑に、乱すことができる。ひいては、ウェルド部Wの強度を向上できる。

同様に、図11の樹脂部材200において、第1断面における突起部210の幅中心線CL21は、本体部MBの中心軸線Oからの距離が、全長にわたって一定ではなく、該幅中心線CL21に沿って変化する部分を有している。より具体的に、本例では、第1断面における突起部210の幅中心線CL21は、本体部MBの中心軸線Oからの距離が、全長にわたって、該幅中心線CL21に沿って変化している。

この構成によって、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向を、より広範囲に、また、より複雑に、乱すことができる。ひいては、ウェルド部Wの強度を向上できる。

同様に、図11の樹脂部材200において、第1断面における突起部210の幅中心線CL21の一方側の端部は、該幅中心線CL21の他方側の端部よりも、本体部MBの中心軸線Oからの距離が長い。より具体的に、本例では、第1断面における突起部210の幅中心線CL21は、本体部MBの中心軸線Oからの距離が、全長にわたって、幅中心線CL21の一方側の端部から他方側の端部に向かうにつれて徐々に長くなる。

図12〜図16を参照しながら、本発明の第3実施形態について、第1実施形態と異なる点を中心に、説明する。図12〜図14は、本実施形態の金型100を示している。図15、図16は、本実施形態の樹脂部材200を示している。

第3実施形態は、金型100の軸方向一方側部分用キャビティ面121の構成と樹脂部材200の軸方向一方側部分221の構成のみが、第1実施形態と異なる。金型100の樹脂溜まり110の構成、ならびに、樹脂部材200の突起部210の構成は、第1実施形態と同様である。

この構成によれば、ゲートGから射出された溶融樹脂は、少し軸方向一方側に移動した後、環状凸条部130の手前でいったんせき止められて、樹脂の流動が乱されることにより流動がウェルド交差方向(特に周方向)へ流れるように均一化される。これにより、そこでの樹脂どうしの界面が低減するとともに、樹脂内の強化繊維Fの配向もウェルド交差方向(特に周方向)へ向くように均一化される。そして、樹脂は、環状凸条部130を乗り越えた後、流動が均一化された状態を保ったまま、軸方向一方側へと進む。よって、環状凸条部130から軸方向一方側端面用キャビティ面122までの領域で、ウェルド部Wの形成を抑制できるとともに、強化繊維Fの配向が軸方向に交差する向きひいてはウェルド交差方向になる割合を高めることができる。よって、ウェルド部Wの強度を向上できる。環状凸条部130を軸方向一方側部分用キャビティ面121に配置しているのは、上述したように、トルク入力部分用キャビティ面120の内側のキャビティCV内ではウェルド部Wが形成されにくいのに対し、軸方向一方側部分用キャビティ面121の内側のキャビティCV内ではウェルド部Wが形成されやすいからである。

同様に、図15に示すように、本例の樹脂部材200は、トルク入力部分220よりも樹脂流動方向下流側である軸方向一方側に、すなわち軸方向一方側部分221の外周面に、周方向に延在する環状凹条部230を有している。本例において、環状凹条部230は、周方向に連続して延在している。なお、樹脂部材200において、樹脂流動方向は、上述のように、樹脂部材200の有するゲートGの跡から特定できる。

また、本例の金型100において、径方向に沿って測ったときの環状凸条部130の高さh130は、環状凸条部130の高さh130を測った位置と同じ位置で径方向に沿って測ったときのキャビティCVの厚さeの50%以下であると、好適である。これにより、環状凸条部130によって成形される環状凹条部230の深さが深くなるのを抑制し、樹脂部材200の強度が低下するのを抑制できる。

ここで、径方向に沿って測ったときの「キャビティCVの厚さe」は、キャビティCVのなす円筒形状の周壁の厚さに相当し、本例のようにキャビティCVの内周側にめねじ用キャビティ面123が設けられている場合、めねじ用キャビティ面123の最も外周側の位置を下端とし、また、環状凸条部130の根元端面(環状凸条部130の軸方向一方側に隣接する軸方向一方側部分用キャビティ面121からの延長面)の位置を上端として、下端から上端までの距離を測定した長さである。

同様に、図16(a)に示すように、本例の樹脂部材200において、径方向に沿って測ったときの環状凹条部230の深さd230は、環状凹条部230の深さd230を測った位置と同じ位置で径方向に沿って測ったときの本体部MBの厚さe’の25%以上であると、好適である。

また、本例の樹脂部材200において、径方向に沿って測ったときの環状凹条部230の深さd230は、環状凹条部230の深さd230を測った位置と同じ位置で径方向に沿って測ったときの本体部MBの厚さe’の50%以下であると、好適である。

ここで、径方向に沿って測ったときの、「本体部MBの厚さe’」は、本体部MBのなす円筒形状の周壁の厚さに相当し、本例のように本体部MBの内周側にめねじ223が設けられている場合、めねじ223の最も外周側の位置を下端とし、また、環状凹条部230の開口端面(環状凹条部230の軸方向一方側に隣接する軸方向一方側部分221の外周面からの延長面)の位置を上端として、下端から上端までの距離を測定した長さである。

同様に、図16(a)に示すように、本例の樹脂部材200において、所定位置で径方向に沿って測ったときの環状凹条部230の深さd230は、軸方向に沿って測ったときの環状凹条部230の幅w230よりも、大きい。

この構成によれば、図13(a)に概略的に示すように、ゲートGから射出された溶融樹脂は、トルク入力部分用キャビティ面120に沿って移動してから環状凹条部131のところでいったん外周側へ移動し、それから環状凸条部130の手前でせき止められるので、仮に環状凹条部131が無い場合に比べて、環状凸条部130によって樹脂をせき止める効果が高まり、ひいては、環状凸条部130による樹脂流動の均一化の機能を効果的に発揮させることができる。

同様に、図15及び図16(a)に示すように、本例の樹脂部材200において、環状凹条部230は、トルク入力部分220に対して、樹脂流動方向下流側である軸方向一方側に、離間した位置に配置されており、トルク入力部分220と環状凹条部230との間の軸方向一方側部分221の外周面によって、周方向に連続して延在する環状凸条部231が構成されている。

これによって、環状凸条部130を十分にトルク入力部分220やゲートGに近い位置(軸方向他方側)に配置することにより、環状凸条部130によって樹脂をせき止める機能を効果的に発揮させることができるとともに、樹脂部材200において特に強度が要求される軸方向一方側端面122の近傍で強度が低下するのを抑制できる。

同様に、図16(a)に示すように、本例の樹脂部材200において、軸方向に沿って測ったときの環状凸条部231の幅w231は、軸方向に沿って測ったときの環状凹条部230の幅w230以下であると、好適である。

本例では、小凸条部140は、周方向に延在している。ただし、小凸条部140は、周方向に対して非直角に交差する方向に延在していてもよい。小凸条部140は、樹脂部材200における小凹条部240を成形するように構成されている。小凸条部140の延在方向は、小凸条部140における根元端面の外縁形状を見たときの延在方向(長手方向)であるものとする。図の例では、3本の小凸条部140が、互いから間隔を空けてウェルド延在方向と交差する方向(より具体的に本例では周方向)に配列されて、小凸条部列182(凸条部列)を構成している。

この構成によれば、図12及び図13(b)に概略的に示すように、ゲートGから射出されて軸方向一方側へ移動した溶融樹脂は、小凸条部140の手前でいったんせき止められて、それを迂回するように小凸条部140の延在方向(本例では周方向)の端部へ回ってから、小凸条部140より軸方向一方側へと進む。このようにして、小凸条部140から軸方向一方側端面用キャビティ面122までの領域で、樹脂の流動を、ウェルド交差方向へ、すなわち本例では周方向へ、流れるよう促すことができる。これにより、ウェルド部Wの形状のウェルド交差方向成分(特に周方向成分)や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍での強化繊維Fの配向のウェルド交差方向成分(特に周方向成分)を増やすことができる。よって、ウェルド部Wの強度を向上できる。また、小凸条部140は、環状には連続しないので、環状凸条部130に比べて、樹脂部材200の強度低下を抑制できる。

同様に、図15に示すように、本例の樹脂部材200は、軸方向一方側部分221の外周面に、環状には連続せず、ウェルド延在方向(本例では軸方向)に交差する方向に延在し、より具体的に本例では周方向に延在する、小凹条部240(凹条部)を有している。ただし、小凹条部240は、周方向に対して非直角に交差する方向に延在していてもよい。小凹条部240の延在方向は、小凹条部240における開口端面の外縁形状を見たときの延在方向(長手方向)であるものとする。図の例では、3本の小凹条部240が、互いから間隔を空けてウェルド延在方向と交差する方向(より具体的に本例では周方向)に配列されて、小凹条部列282(凹条部列)を構成している。

これにより、樹脂部材200の強度をさほど低下させずに、特にウェルド部Wが形成されやすく領域、また、特に高い強度が要求される領域である、樹脂流動方向下流側(軸方向一方側)の端部近傍で、樹脂の流動を積極的にウェルド交差方向(周方向)に向けて、ウェルド部Wの強度を向上できる。

同様に、図15の樹脂部材200において、各小凹条部240は、本体部MBの樹脂流動方向下流側(軸方向一方側)の端部近傍に配置されている。ここで、「本体部MBの樹脂流動方向下流側(軸方向一方側)の端部近傍」とは、ゲートGと本体部MBの軸方向一方側端(軸方向一方側端面222)との間の軸方向距離LGの35%の距離にわたって延在する、最も樹脂流動方向下流側(軸方向一方側)の領域を指す。より具体的に、本例の各小凹条部240の軸方向他方側の端縁部240ceは、ゲートGと本体部MBの軸方向一方側端(軸方向一方側端面222)との間の軸方向距離LG’の23%の距離L1’(L1’=0.23×LG’)だけ、本体部MBの樹脂流動方向下流側の端222から樹脂流動方向上流側へ離れた、軸方向位置ap1’よりも、樹脂流動方向下流側に配置されると、好適である。また、本例の各小凹条部240の軸方向他方側の端縁部240ceは、軸方向一方側部分221の軸方向全長L221の37%の距離L1’(L1’=0.37×L221)だけ、本体部MBの樹脂流動方向下流側の端から樹脂流動方向上流側へ離れた、軸方向位置ap1’よりも、樹脂流動方向下流側に配置されると、好適である。

ゲート間位置BGP(ひいてはウェルド部W)は、もともと樹脂部材200において最も強度が低下しやすいところであることから、そこに小凸条部140を配置しないようにし、ひいてはそこに小凹条部240が成形されないようにすることで、樹脂部材200の強度低下を抑制できる。また、逆に、ゲート位置GPは、もともと樹脂部材200において最も強度が高くなるところであることから、そこに小凸条部140を配置し、ひいてはそこに小凹条部240を成形させることで、樹脂部材200の強度低下を極力抑制できる。

同様に、図15の樹脂部材200において、小凹条部240は、ゲート間位置BGP(ひいてはウェルド部W)とは重複しない位置(周方向位置)に配置されており、すなわち、ゲート間位置BGP(ひいてはウェルド部W)から、ウェルド延在方向と交差する方向(より具体的に本例では周方向)に離間している。具体的には、小凹条部240は、ゲート位置GPと重複する位置(周方向位置)に配置されている。なお、樹脂部材200において、ゲート位置GPやゲート間位置BGPは、上述のように、ゲートGの跡から特定できる。

この構成によれば、図12及び図13(b)に概略的に示すように、溶融樹脂が小凸条部140の手前でいったんせき止められて、それを迂回するように小凸条部140の延在方向(本例では周方向)の端部へ回ってから、小凸条部140より軸方向一方側へと進もうとする際、小凸条部140の延在方向端側の壁面140a、140bによって、樹脂の流動を、ウェルド延在方向に交差する方向へ、すなわち本例では周方向へ、流れるように効果的に促すことができる。これにより、ウェルド部Wの形状のウェルド交差方向成分(周方向成分)や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍での強化繊維Fの配向のウェルド交差方向成分(周方向成分)を増やすことができる。よって、ウェルド部Wの強度を向上できる。

同様に、図15の樹脂部材200において、小凹条部240は、その開口端面の外縁のうち、小凹条部240の延在方向(本例では周方向)の少なくとも一方側(図の例では両側)の端縁部240ae、240beが、ウェルド延在方向(本例では軸方向)に対して非直角に交差する方向に延在しているとともに、ウェルド延在方向に垂直な方向(本例では周方向)に対して非直角に交差する方向に延在している。

この構成によれば、小凸条部140から軸方向一方側で、樹脂の流動が、ウェルド交差方向の同じ側、すなわち本例では周方向の同じ側へ、循環するように効果的に促すことができる。

同様に、図15の樹脂部材200において、小凹条部240は、その開口端面の外縁が平行四辺形状をなしている。そして、小凹条部240は、その開口端面の外縁のうち、小凹条部240の延在方向(本例では周方向)の両側の端縁部240ae、240beが、それぞれ、ウェルド延在方向(本例では軸方向)の一方側に向かうにつれて、ウェルド延在方向に垂直な方向(本例では周方向)の同じ側に向かうように、直線状に延在している。

この構成によれば、仮に例えば小凸条部140の延在方向(本例では周方向)の両側の壁面140a、140bが小凸条部140の根元端面に垂直である場合に比べて、小凸条部140による、樹脂の流動を、ウェルド交差方向の同じ側、すなわち本例では周方向の同じ側へ流れるよう促す機能を、より効果的に発揮させられるとともに、成形品である樹脂部材200の強度をより高めることができ、また、離型時において金型100の小凸条部140を樹脂部材200の小凹条部240から抜き易くなる。

同様に、図15の樹脂部材200において、小凹条部240は、その延在方向(本例では周方向)の少なくとも一方側(図の例では両側)の壁面240a、240bが、小凹条部240の延在方向のそれぞれの対応する側に向かうにつれて、連続的又は段階的に、小凹条部240の開口端面に向かうように(すなわち小凹条部240の深さが減少するように)、延在している。より具体的に、本例では、小凹条部240は、その延在方向(本例では周方向)の少なくとも一方側(図の例では両側)の壁面240a、240bが、小凹条部240の延在方向のそれぞれの対応する側に向かうにつれて、連続的に、小凹条部240の開口端面に向かうように(すなわち小凹条部240の深さが減少するように)、まっすぐに延在(傾斜)しており、すなわち、テーパ状に構成されている。

また、本例の金型100において、小凸条部140の高さが最大となる位置で小凸条部140の根元端面に垂直な方向(径方向)に沿って測ったときの小凸条部140の高さh140は、当該位置で小凸条部140の根元端面に垂直な方向(径方向)に沿って測ったときのキャビティCVの厚さeの50%以下であると、好適である。これにより、小凸条部140によって成形される小凹条部240の深さが深くなるのを抑制し、樹脂部材200の強度が低下するのを抑制できる。

同様に、図16(b)に示すように、本例の樹脂部材200において、小凹条部240の深さが最大となる位置で小凹条部240の開口端面に垂直な方向(径方向)に沿って測ったときの、小凹条部240の深さd240は、当該位置で小凹条部240の開口端面に垂直な方向(径方向)に沿って測ったときの本体部MBの厚さe’の25%以上であると、好適である。

また、本例の樹脂部材200において、小凹条部240の深さが最大となる位置で小凹条部240の開口端面に垂直な方向(径方向)に沿って測ったときの、小凹条部240の深さd240は、当該位置で小凹条部240の開口端面に垂直な方向(径方向)に沿って測ったときの本体部MBの厚さe’の50%以下であると、好適である。

同様に、樹脂部材200は、図15の例に限られず、環状凹部230及び小凹条部240のそれぞれを、軸方向一方側部分221の外周面における任意の位置に、任意の本数(1本又は複数本)だけ有してよい。また、樹脂部材200は、環状凹部230及び小凹条部240のうち一方のみを有してもよい。また、樹脂部材200は、環状凹条部230を2本以上有してもよいが、環状凹条部230を1本のみ有するほうがよい。

図17〜図21を参照しながら、本発明の第4実施形態について、第3実施形態と異なる点を中心に、説明する。図17〜図19は、本実施形態の金型100を示している。図20、図21は、本実施形態の樹脂部材200を示している。

第4実施形態は、金型100の軸方向一方側部分用キャビティ面121の構成と樹脂部材200の軸方向一方側部分221の構成のみが、第3実施形態と異なる。金型100の樹脂溜まり110の構成、ならびに、樹脂部材200の突起部210の構成は、第1実施形態と同様である。

そして、本例の金型100は、複数の小凸条部140が、ウェルド延在方向に交差する方向に互いから間隔を空けて配置されているとともに、ウェルド延在方向に互いから間隔を空けて配置されている。具体的には、金型100は、互いから間隔を空けてウェルド延在方向に交差する方向(本例では周方向)に配列された複数(図の例では6本)の小凸条部151、161から構成された小凸条部列181と、小凸条部列181より樹脂流動方向下流側である軸方向一方側に配置され、互いから間隔を空けてウェルド延在方向に交差する方向(本例では周方向)に配列された複数(図の例では6本)の小凸条部150、160から構成された小凸条部列180とを、有している。また、これらの小凸条部列180、181どうしの間の軸方向一方側部分用キャビティ面121によって、周方向に連続して延在する環状凹条部170が構成されている。環状凹条部170は、キャビティCVの外側へ窪んでおり、樹脂部材200における環状凸条部270を成形するように構成されている。

この構成によれば、図17に概略的に示すように、ゲートGから射出されて軸方向一方側へ移動した溶融樹脂は、上流側の小凸条部列181の小凸条部151、161の手前でいったんせき止められて、それらを迂回するように小凸条部151、161の延在方向(本例では周方向)の端部へ回ってから、小凸条部151、161より軸方向一方側へと進む。つぎに、樹脂は、下流側の小凸条部列180の小凸条部150、160手前でいったんせき止められて、それらを迂回するように環状凹条部170を通ってから、小凸条部150、160の延在方向(本例では周方向)の端部へ回って、軸方向一方側へ進む。このようにして、溶融樹脂は、各小凸条部140の延在方向の端部の脇を通過する際や、環状凹条部170を通る際に、ウェルド延在方向に交差する方向(本例では周方向)へ流れるよう促される。これにより、ウェルド部Wの形状のウェルド交差方向成分(周方向成分)や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍での強化繊維Fの配向のウェルド交差方向成分(周方向成分)を増やすことができる。よって、ウェルド部Wの強度を向上できる。また、上流側の小凸条部列181の小凸条部151、161どうし、下流側の小凸条部列180の小凸条部150、160どうしは、互いに連通していないので、例えば環状凸条部130(図12)を2本設ける場合に比べて、成形品である樹脂部材200の強度低下を抑制できる。また、小凸条部列180、181どうしの間に、環状凸条部270を成形する環状凹条部170があることにより、その分、成形品である樹脂部材200の強度を向上できる。

同様に、図20に示すように、本例の樹脂部材200は、第3実施形態(図15)と同様に、軸方向一方側部分221の外周面に、複数の小凹条部240(小凹条部250、251、260、261)を有している。以下では、小凹条部250、251、260、261どうしを区別しないときに、これらの個々を「小凹条部240」とよぶ。各小凹条部240は、それぞれ、環状には連続せず、ウェルド延在方向(本例では軸方向)に交差する方向に、より具体的に本例では周方向に、延在している。ただし、小凹条部240は、それぞれ周方向に対して非直角に交差する方向に延在していてもよい。小凹条部240の延在方向は、小凹条部240における開口端面の外縁形状を見たときの延在方向(長手方向)であるものとする。

そして、本例の樹脂部材200は、複数の小凹条部240が、ウェルド延在方向に交差する方向に互いから間隔を空けて配置されているとともに、ウェルド延在方向に互いから間隔を空けて配置されている。具体的には、樹脂部材200は、互いから間隔を空けてウェルド延在方向に交差する方向(本例では周方向)に配列された複数(図の例では6本)の小凹条部251、261から構成された小凹条部列281と、小凹条部列281より樹脂流動方向下流側である軸方向一方側に配置され、互いから間隔を空けてウェルド延在方向に交差する方向(本例では周方向)に配列された複数(図の例では6本)の小凹条部250、260から構成された小凹条部列280とを、有している。また、これらの小凹条部列280、281どうしの間の軸方向一方側部分221の外周面によって、周方向に連続して延在する環状凸条部270が構成されている。

この構成によれば、下流側の小凸条部列180の小凸条部150、160によって、上流側の小凸条部列181を通過した溶融樹脂を、より効果的にせき止めて、そのまま下流側の小凸条部列180を通過するのを抑制し、環状凹条部170を環状凹条部170に沿って通るよう促すことができる。よって、ウェルド部Wの形状のウェルド交差方向成分(周方向成分)や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍での強化繊維Fの配向のウェルド交差方向成分(周方向成分)を増やすことができる。よって、ウェルド部Wの強度を向上できる。

同様に、図20に示すように、本例の樹脂部材200は、ウェルド延在方向(本例では軸方向)に互いに隣接する一対の小凹条部250、251どうし、260、261どうしが、ウェルド延在方向に重複していながらも、ウェルド延在方向に垂直な方向(本例では周方向)にずれて配置されている。

この構成によれば、溶融樹脂が小凸条部140の延在方向(本例では周方向)の端部の脇を通って、それより軸方向一方側へと進もうとする際、小凸条部140の延在方向端側の壁面140a、140bによって、樹脂の流動を、ウェルド延在方向に交差する方向へ、すなわち本例では周方向へ、流れるように効果的に促すことができる。これにより、ウェルド部Wの形状のウェルド交差方向成分(周方向成分)や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍での強化繊維Fの配向のウェルド交差方向成分(周方向成分)を増やすことができる。よって、ウェルド部Wの強度を向上できる。

同様に、図20の樹脂部材200において、各小凹条部240は、第3実施形態(図15)と同様、その開口端面の外縁が平行四辺形状をなしている。そして、小凹条部240は、その開口端面の外縁のうち、小凹条部240の延在方向(本例では周方向)の両側の端縁部240ae、240beが、それぞれ、ウェルド延在方向(本例では軸方向)の一方側に向かうにつれて、ウェルド延在方向に垂直な方向(本例では周方向)の同じ側(第1側)に向かうように、延在(傾斜)している。いいかえれば、各小凹条部240の開口端面の外縁における小凹条部240の延在方向(本例では周方向)の両側の端縁部240ae、240beは、それぞれ、ウェルド延在方向一方側の部分(下流側部分)がそれぞれのウェルド延在方向他方側の部分(上流側部分)に対して、ウェルド延在方向に垂直な方向(本例では周方向)の同じ側(第1側)に、延在(傾斜)している。

この構成によれば、下流側の小凸条部列180の小凸条部150、160によって、上流側の小凸条部列181を通過した溶融樹脂をせき止めて、環状凹条部170を環状凹条部170に沿って通るよう促す機能を、より効果的に発揮させることができる。

同様に、図20の樹脂部材200では、ウェルド延在方向(本例では軸方向)に互いに隣接する一対の小凹条部250、251どうし、260、261どうしを観たときに、ウェルド延在方向の一方側(下流側、軸方向一方側)の小凹条部250、260が、ウェルド延在方向の他方側(上流側、軸方向他方側)の小凹条部251、261に対して、ウェルド延在方向に垂直な方向(本例では周方向)の両側のうち、各小凹条部240の開口端面の外縁における小凹条部240の延在方向(本例では周方向)の両側の端縁部240ae、240beのウェルド延在方向一方側部分(下流側部分)がそれぞれのウェルド延在方向他方側部分(上流側部分)に対して傾斜した側と同じ側(第1側)に、ずれて配置されている。

ゲート位置GPは、もともと樹脂部材200において最も強度が高いところであることから、そこに最も長い小凸条部150を配置し、ひいてはそこに比較的長い小凹条部250を成形させることで、樹脂部材200の強度低下を極力抑制できる。また、逆に、ゲート間位置BGP(ひいてはウェルド部W)は、もともと樹脂部材200において最も強度が低下しやすいところであることから、そこに比較的短い小凸条部160を配置し、ひいてはそこに比較的短い小凹条部260が成形されるようにすることで、樹脂部材200の強度低下を抑制できる。

同様に、図20の樹脂部材200では、各小凹条部240の延在長さ(本例では周方向長さ)が、非均一である。より具体的には、小凹条部列280が、延在長さ(本例では周方向長さ)の異なる複数種類(図の例では2種類)の小凹条部250、260を有している。そして、そのうち、最も長い小凹条部250が、ゲート位置GPと重複する位置(周方向位置)に配置されており、それより短い小凹条部260が、ゲート位置GPと重複しない位置(周方向位置)に配置されている。より具体的に本例では、最も短い小凹条部260が、ゲート間位置BGP(ひいてはウェルド部W)と重複する位置(周方向位置)に、配置されている。小小凹条部列281も同様であるので、その説明を省略する。

この構成によれば、仮に例えば小凸条部150の延在方向(本例では周方向)の両側の壁面140a、140bが小凸条部150の根元端面に垂直である場合に比べて、小凸条部140による、樹脂の流動を、ウェルド延在方向に交差する方向の同じ側、すなわち本例では周方向の同じ側へ流れるよう促す機能をより効果的に発揮させられるとともに、成形品である樹脂部材200の強度をより高めることができ、また、離型時において金型100の小凸条部150を樹脂部材200の小凹条部240から抜き易くなる。また、特に、最も長い小凸条部150は、短い小凸条部160に比べて、樹脂部材200の強度を低下させやすいので、この構成によって、樹脂部材200の強度低下を抑制できる。

同様に、図21に示すように、本例の樹脂部材200では、小凹条部列280における各小凹条部250、260のうち、ゲート位置GPと重複する位置(周方向位置)に配置された小凹条部250、すなわち本例では最も長い小凹条部250は、第3実施形態の小凹条部240と同様、その延在方向(本例では周方向)の少なくとも一方側(図の例では両側)の壁面240a、240bが、小凹条部250の延在方向のそれぞれの対応する側に向かうにつれて、連続的又は段階的に、小凹条部250の開口端面に向かうように(すなわち小凹条部250の深さが減少するように)、延在している。より具体的に、本例では、小凹条部250は、その延在方向(本例では周方向)の少なくとも一方側(図の例では両側)の壁面240a、240bが、小凹条部250の延在方向のそれぞれの対応する側に向かうにつれて、連続的に、小凹条部250の開口端面に向かうように(すなわち小凹条部250の深さが減少するように)、まっすぐに延在(傾斜)しており、すなわち、テーパ状に構成されている。図の例では、ゲート間位置BGP(ひいてはウェルド部W)と重複する位置(周方向位置)に配置された小凹条部260、すなわち本例では短いほうの小凹条部260は、そのように構成されていないが、そのように構成されてもよい。なお、図の例では、ゲート間位置BGP(ひいてはウェルド部W)と重複する位置(周方向位置)に配置された小凹条部260は、その延在方向(本例では周方向)の少なくとも一方側(図の例では両側)の壁面240a、240bが、小凹条部260の延在方向の中心側に向かうにつれて、連続的又は段階的に、小凹条部260の開口端面に向かうように、延在している。

このように、仮に各小凸条部140がキャビティCVの樹脂流動方向上流側(軸方向他方側)に配置される場合に比べて、比較的ゲートGから遠く、ひいてはウェルド部Wが形成されやすい領域に、小凸条部140が設けられることにより、ウェルド部W近傍での樹脂の流動を積極的にウェルド交差方向(周方向)に向けられるので、ウェルド部Wの強度を向上できる。

同様に、図20の樹脂部材200において、各小凹条部240は、本体部MBの樹脂流動方向下流側(軸方向一方側)に配置されている。ここで、「本体部MBの樹脂流動方向下流側(軸方向一方側)」とは、本体部MBにおいて、ゲートGと本体部MBの樹脂流動方向下流側の端(本例では、軸方向一方側端、軸方向一方側端面222)との間の樹脂流動方向距離(本例では軸方向距離)LG’の65%の距離にわたって延在する、最も樹脂流動方向下流側の領域を指す。

このように、仮に各小凸条部140がキャビティCVの樹脂流動方向下流側(軸方向一方側)の端部近傍に配置される場合に比べて、比較的ゲートGに近く、ひいてはウェルド部Wが形成されにくい領域に、多数の小凸条部140が設けられることにより、樹脂部材200の強度低下を抑制しつつ、ウェルド樹脂の流動を積極的にウェルド交差方向(周方向)に向けられるので、ウェルド部Wの強度を向上できる。

同様に、図20の樹脂部材200では、各小凹条部240は、本体部MBの樹脂流動方向下流側(軸方向一方側)、かつ、本体部MBの樹脂流動方向下流側の端部よりも上流側に配置されていると、好適である。より具体的に、本例において各小凹条部240の樹脂流動方向上流側(軸方向他方側)の端縁部240ceは、それぞれ、ゲートGと本体部MBの軸方向一方側端(軸方向一方側端面222)との間の軸方向距離LG’の25%の距離L2’(L2’=0.25×LG’)だけ、本体部MBの樹脂流動方向下流側の端222から樹脂流動方向上流側へ離れた、軸方向位置ap2’と、当該軸方向距離LG’の52%の距離L3’(L3’=0.52×LG’)だけ、本体部MBの樹脂流動方向下流側の端222から樹脂流動方向上流側へ離れた、軸方向位置ap3’との間に、配置されると、より好適である。また、本例において各小凹条部240の軸方向他方側の端縁部240ceは、それぞれ、軸方向一方側部分221の軸方向全長L221の43%の距離L2’(L2’=0.43×L221)だけ、本体部MBの樹脂流動方向下流側の端222から樹脂流動方向上流側へ離れた、軸方向位置ap2’と、該軸方向全長L221の85%の距離L3’(L3’=0.85×L221)だけ、本体部MBの樹脂流動方向下流側の端222から樹脂流動方向上流側へ離れた、軸方向位置ap3’との間に、配置されると、より好適である。なお、上述のように、樹脂部材200において、樹脂流動方向は、樹脂部材200が有するゲートGの跡から特定できる。

同様に、図21に示すように、本例の樹脂部材200において、小凹条部240の深さが最大となる位置で径方向に沿って測ったときの、小凹条部240の深さd240好適な数値範囲は、第3実施形態において図16(b)を参照して説明したものと同様である。

同様に、樹脂部材200は、軸方向一方側部分221の外周面に、小凹条部列280、281を1列のみ、あるいは3列以上有していてもよいが、小凹条部列280、281を2列以下のみ有するほうがよい。

図22を参照しながら、本発明の第5実施形態について、説明する。図22(a)は、本実施形態の金型100を示している。図22(b)は、本実施形態の樹脂部材200を示している。

第1実施形態では、金型100のキャビティCVが、外径よりも軸方向長さのほうが長い円筒状に形成されていたが、第5実施形態は、金型100のキャビティCVが、軸方向長さよりも外径が長い円環状(ドーナツ状)に形成されている。

そして、樹脂溜まり110は、その先端側部分(樹脂溜まり110の軸方向全長の半分の長さを持つ先端側の部分。)が、キャビティCVへの開口端面110Sに沿った第1断面における樹脂溜まり110の幅中心線CL11の中心点CL11cを通るような第1断面における樹脂溜まり110の幅中心線CL11の垂線n11を含むとともに第1断面に垂直な、第1仮想平面VP11に対して、非対称の形状を有する。そして、樹脂溜まり110は、その先端側部分で、第1仮想平面VP11の両側で体積が異なるものであり、すなわち、その先端側部分で、第1仮想平面VP11に対して一方側の部分の体積が、第1仮想平面VP11に対して他方側の部分の体積よりも大きい。

樹脂溜まり110のキャビティCVへの開口端面110Sは、ゲート位置GPとゲート間位置BGPとの間の位置(角度位置)にある。

本実施形態によっても、上述した各実施形態1〜4と同様に、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍において樹脂の流動が乱れるので、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向を、乱すことができる。ひいては、ウェルド部Wの強度を向上できる。

そして、突起部210は、その先端側部分(突起部210の軸方向全長の半分の長さを持つ先端側の部分。)が、本体部MBへの連結端面210Sに沿った第1断面における突起部210の幅中心線CL21の中心点CL21cを通るような第1断面における突起部210の幅中心線CL21の垂線n21を含むとともに第1断面に垂直な、第1仮想平面VP21に対して、非対称の形状を有する。そして、突起部210は、その先端側部分で、第1仮想平面VP21の両側で体積が異なるものであり、すなわち、第1仮想平面VP21に対して一方側の部分の体積が、第1仮想平面VP21に対して他方側の部分の体積よりも大きい。

突起部210の本体部MBへの連結端面110Sは、ゲート位置GPとゲート間位置BGPとの間の位置(角度位置)にある。

図23を参照しながら、本発明の第6実施形態について、説明する。図23(a)は、本実施形態の金型100を示している。図23(b)は、本実施形態の樹脂部材200を示している。

第5実施形態において、金型100のキャビティCVは、平面視において一方向の長さがそれに垂直な方向の長さよりも長い長方形であり、厚さが薄いような、平板形状に形成されている。

そして、樹脂溜まり110は、その先端側部分(樹脂溜まり110の延在方向全長の半分の長さを持つ先端側の部分。)が、キャビティCVへの開口端面110Sに沿った第1断面における樹脂溜まり110の幅中心線CL11の中心点CL11cを通るような第1断面における樹脂溜まり110の幅中心線CL11の垂線n11を含むとともに第1断面に垂直な、第1仮想平面VP11に対して、非対称の形状を有する。そして、樹脂溜まり110は、その先端側部分で、第1仮想平面VP11の両側で体積が異なるものであり、すなわち、その先端側部分で、第1仮想平面VP11に対して一方側の部分の体積が、第1仮想平面VP11に対して他方側の部分の体積よりも大きい。

樹脂溜まり110のキャビティCVへの開口端面110Sは、ゲート位置GPとゲート間位置BGPとの間の位置(延在方向位置)にある。

本実施形態によっても、上述した各実施形態1〜5と同様に、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍において樹脂の流動が乱れるので、ウェルド部Wの形状や、ゲート間位置BGPの近傍ひいてはウェルド部Wの近傍における強化繊維Fの配向を、乱すことができる。ひいては、ウェルド部Wの強度を向上できる。

そして、突起部210は、その先端側部分(突起部210の延在方向全長の半分の長さを持つ先端側の部分。)が、本体部MBへの連結端面210Sに沿った第1断面における突起部210の幅中心線CL21の中心点CL21cを通るような第1断面における突起部210の幅中心線CL21の垂線n21を含むとともに第1断面に垂直な、第1仮想平面VP21に対して、非対称の形状を有する。そして、突起部210は、その先端側部分で、第1仮想平面VP21の両側で体積が異なるものであり、すなわち、第1仮想平面VP21に対して一方側の部分の体積が、第1仮想平面VP21に対して他方側の部分の体積よりも大きい。

突起部210の本体部MBへの連結端面110Sは、ゲート位置GPとゲート間位置BGPとの間の位置(延在方向位置)にある。

例えば、上述した各実施形態のうちいずれかの実施形態の技術要素を、他の実施形態に組み合わせてもよい。例えば、金型100においては、第1実施形態や第2実施形態の樹脂溜まり110と、第3実施形態や第4実施形態で説明した環状凸条部130、小凸条部140、小凸条部列182、小凸条部列180、小凸条部列181及び環状凹条部170のうち、任意に選択される少なくとも1つとを、組み合わせて用いてもよい。同様に、樹脂部材200においては、第1実施形態や第2実施形態の突起部210と、第3実施形態や第4実施形態で説明した環状凹条部230、小凹条部240、小凹条部列282、小凹条部列280、小凸条部列281及び環状凸条部270のうち、任意に選択される少なくとも1つとを、組み合わせて用いてもよい。また、金型100のキャビティCVの形状、ひいては樹脂部材200の本体部MBの形状は、上述したような円筒形状、円環形状、平板形状に限らず、任意の形状を有していてよい。

Claims (9)

- ゲート及びキャビティを備え、強化繊維入りの溶融樹脂を前記ゲートから前記キャビティ内に射出することにより、前記キャビティ内でウェルド部が形成されるように構成された、射出成形金型において、

前記キャビティに開口する樹脂溜まりを有しており、

前記樹脂溜まりは、その先端側部分が、前記樹脂溜まりの前記キャビティへの開口端面に沿った第1断面における前記樹脂溜まりの幅中心線の中心点を通る、前記第1断面における前記樹脂溜まりの幅中心線の垂線を含むとともに、前記第1断面に垂直な、第1仮想平面の両側で、体積が異なり、

前記キャビティは、円筒状部材を成形するように構成されており、

前記樹脂溜まりは、前記円筒状部材の軸方向のいずれか一方側の端面を成形するためのキャビティ面に、開口しており、

前記樹脂溜まりは、その前記先端側部分で、前記キャビティの内周側に向かって突出する先端突出部を有し、

前記キャビティは、前記円筒状部材の軸方向のいずれか一方側の内周面にめねじを成形するように構成されている、射出成形金型。 - 前記樹脂溜まりは、その根元側部分の体積よりも、その前記先端側部分の体積のほうが大きい、請求項1に記載の射出成形金型。

- 前記キャビティは、円筒状部材を成形するように構成されており、

前記樹脂溜まりは、前記円筒状部材の軸方向のいずれか一方側の端面を成形するためのキャビティ面に、開口しており、

前記射出成形金型は、前記樹脂溜まりを複数有しており、

各前記樹脂溜まりは、それぞれの前記先端側部分で、それぞれの前記第1仮想平面に対して周方向の同じ側の体積が、それぞれの前記第1仮想平面に対して他方側の体積よりも大きい、請求項1又は2に記載の射出成形金型。 - 前記樹脂溜まりは、前記円筒状部材の軸方向両側のうち、前記めねじが成形される側の端面を成形するためのキャビティ面に、開口している、請求項1〜3のいずれか一項に記載の射出成形金型。

- 強化繊維入りの樹脂から構成され、ウェルド部が形成されている、樹脂部材において、

前記樹脂部材の本体部に連結された突起部を有しており、

前記突起部は、その先端側部分が、前記突起部の前記本体部への連結端面に沿った第1断面における前記突起部の幅中心線の中心点を通る、前記第1断面における前記突起部の幅中心線の垂線を含むとともに、前記第1断面に垂直な、第1仮想平面の両側で、体積が異なり、

前記本体部は、円筒状部材であり、

前記突起部は、前記本体部の軸方向のいずれか一方側の端面に、連結しており、

前記突起部は、その前記先端側部分で、前記本体部の内周側に向かって突出する先端突出部を有する、樹脂部材。 - 前記突起部は、その根元側部分の体積よりも、その前記先端側部分の体積のほうが大きい、請求項5に記載の樹脂部材。

- 前記本体部は、円筒状部材であり、

前記突起部は、前記本体部の軸方向のいずれか一方側の端面に、連結しており、

前記樹脂部材は、前記突起部を複数有しており、

各前記突起部は、それぞれの前記先端側部分で、それぞれの前記第1仮想平面に対して周方向の同じ側の体積が、それぞれの前記第1仮想平面に対して他方側の体積よりも大きい、請求項5又は6に記載の樹脂部材。 - 前記本体部は、前記本体部の軸方向のいずれか一方側の内周面にめねじを有している、請求項5〜7のいずれか一項に記載の樹脂部材。

- 前記突起部は、前記本体部の軸方向両側のうち、前記めねじを有する側の端面に、連結している、請求項8に記載の樹脂部材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017110470A JP6846292B2 (ja) | 2017-06-02 | 2017-06-02 | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017110470A JP6846292B2 (ja) | 2017-06-02 | 2017-06-02 | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018202739A JP2018202739A (ja) | 2018-12-27 |

| JP6846292B2 true JP6846292B2 (ja) | 2021-03-24 |

Family

ID=64956087

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017110470A Active JP6846292B2 (ja) | 2017-06-02 | 2017-06-02 | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6846292B2 (ja) |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2708971B2 (ja) * | 1991-04-09 | 1998-02-04 | ポリプラスチックス株式会社 | 射出成形方法および射出成形用金型並びに射出成形品 |

| JPH11333883A (ja) * | 1998-05-29 | 1999-12-07 | Miyagawa Kasei Ind Co Ltd | 射出成形法および射出成形用金型 |

| JP2002240096A (ja) * | 2001-02-14 | 2002-08-28 | Hitachi Metals Ltd | 樹脂製管継手の製造法 |

| JP2006015654A (ja) * | 2004-07-02 | 2006-01-19 | Canon Chemicals Inc | 導電性ゴムローラの製造方法及び電子写真用導電性ゴムローラ |

| JP4679203B2 (ja) * | 2005-03-30 | 2011-04-27 | ダイキョーニシカワ株式会社 | 樹脂製リング形状品の射出成形型 |

| JP2008273133A (ja) * | 2007-05-07 | 2008-11-13 | Central Glass Co Ltd | 射出成形用金型 |

-

2017

- 2017-06-02 JP JP2017110470A patent/JP6846292B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018202739A (ja) | 2018-12-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6782195B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP5008197B2 (ja) | 射出成形樹脂歯車の成形方法及び射出成形樹脂歯車 | |

| JP6825995B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP6823546B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP6846292B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP6846289B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP6846291B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP6851909B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP6846290B2 (ja) | 射出成形金型、樹脂部材、及び、樹脂製品の製造方法 | |

| JP6779176B2 (ja) | 樹脂部材 | |

| JP5875553B2 (ja) | ライニング工法、ライニング構造物、ライニング材 | |

| JP2016020057A (ja) | 繊維強化樹脂材料製筒状品、その射出成形金型、及び射出成形方法 | |

| JP6605086B2 (ja) | 筒状品の射出成形金型及び筒状品の射出成形方法 | |

| JP2021030143A (ja) | フィルタ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20191219 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20201113 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20201124 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210121 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210216 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210301 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6846292 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |