JP6787464B2 - 化粧板及び該化粧板の製造方法 - Google Patents

化粧板及び該化粧板の製造方法 Download PDFInfo

- Publication number

- JP6787464B2 JP6787464B2 JP2019180480A JP2019180480A JP6787464B2 JP 6787464 B2 JP6787464 B2 JP 6787464B2 JP 2019180480 A JP2019180480 A JP 2019180480A JP 2019180480 A JP2019180480 A JP 2019180480A JP 6787464 B2 JP6787464 B2 JP 6787464B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- resin film

- transparent resin

- decorative board

- thickness

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 30

- 238000004519 manufacturing process Methods 0.000 title claims description 12

- 229920005989 resin Polymers 0.000 claims description 175

- 239000011347 resin Substances 0.000 claims description 175

- 239000010410 layer Substances 0.000 claims description 144

- 239000012790 adhesive layer Substances 0.000 claims description 77

- 239000006097 ultraviolet radiation absorber Substances 0.000 claims description 46

- 239000000463 material Substances 0.000 claims description 43

- JYEUMXHLPRZUAT-UHFFFAOYSA-N 1,2,3-triazine Chemical group C1=CN=NN=C1 JYEUMXHLPRZUAT-UHFFFAOYSA-N 0.000 claims description 15

- 238000010030 laminating Methods 0.000 claims description 13

- 239000010408 film Substances 0.000 description 128

- -1 polypropylene Polymers 0.000 description 43

- 239000000853 adhesive Substances 0.000 description 32

- 230000001070 adhesive effect Effects 0.000 description 32

- 239000011241 protective layer Substances 0.000 description 29

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 description 23

- 239000004743 Polypropylene Substances 0.000 description 23

- 229920001155 polypropylene Polymers 0.000 description 23

- 229920005992 thermoplastic resin Polymers 0.000 description 20

- 229920001225 polyester resin Polymers 0.000 description 18

- 239000004645 polyester resin Substances 0.000 description 18

- 238000004049 embossing Methods 0.000 description 16

- 230000005865 ionizing radiation Effects 0.000 description 16

- 238000013461 design Methods 0.000 description 14

- 238000012360 testing method Methods 0.000 description 14

- 239000003795 chemical substances by application Substances 0.000 description 12

- 239000000178 monomer Substances 0.000 description 11

- 239000012948 isocyanate Substances 0.000 description 10

- 150000002513 isocyanates Chemical class 0.000 description 10

- 238000005259 measurement Methods 0.000 description 10

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 10

- 239000011230 binding agent Substances 0.000 description 9

- 239000006096 absorbing agent Substances 0.000 description 8

- 230000000052 comparative effect Effects 0.000 description 8

- 239000011342 resin composition Substances 0.000 description 8

- 229920006026 co-polymeric resin Polymers 0.000 description 7

- 239000002023 wood Substances 0.000 description 7

- 229920000178 Acrylic resin Polymers 0.000 description 6

- 239000004925 Acrylic resin Substances 0.000 description 6

- 239000003086 colorant Substances 0.000 description 6

- 238000010894 electron beam technology Methods 0.000 description 6

- 239000000049 pigment Substances 0.000 description 5

- 238000007639 printing Methods 0.000 description 5

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 4

- 125000003647 acryloyl group Chemical group O=C([*])C([H])=C([H])[H] 0.000 description 4

- 239000012965 benzophenone Substances 0.000 description 4

- QRUDEWIWKLJBPS-UHFFFAOYSA-N benzotriazole Chemical compound C1=CC=C2N[N][N]C2=C1 QRUDEWIWKLJBPS-UHFFFAOYSA-N 0.000 description 4

- 239000012964 benzotriazole Substances 0.000 description 4

- UHESRSKEBRADOO-UHFFFAOYSA-N ethyl carbamate;prop-2-enoic acid Chemical compound OC(=O)C=C.CCOC(N)=O UHESRSKEBRADOO-UHFFFAOYSA-N 0.000 description 4

- 239000003999 initiator Substances 0.000 description 4

- 239000000976 ink Substances 0.000 description 4

- 238000007641 inkjet printing Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 229920005672 polyolefin resin Polymers 0.000 description 4

- 239000004800 polyvinyl chloride Substances 0.000 description 4

- 229920000915 polyvinyl chloride Polymers 0.000 description 4

- TXBCBTDQIULDIA-UHFFFAOYSA-N 2-[[3-hydroxy-2,2-bis(hydroxymethyl)propoxy]methyl]-2-(hydroxymethyl)propane-1,3-diol Chemical compound OCC(CO)(CO)COCC(CO)(CO)CO TXBCBTDQIULDIA-UHFFFAOYSA-N 0.000 description 3

- 239000004698 Polyethylene Substances 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 239000007983 Tris buffer Substances 0.000 description 3

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 3

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 3

- RWCCWEUUXYIKHB-UHFFFAOYSA-N benzophenone Chemical compound C=1C=CC=CC=1C(=O)C1=CC=CC=C1 RWCCWEUUXYIKHB-UHFFFAOYSA-N 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 239000000975 dye Substances 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- 239000004744 fabric Substances 0.000 description 3

- 239000011094 fiberboard Substances 0.000 description 3

- 125000000524 functional group Chemical group 0.000 description 3

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 3

- 229910052753 mercury Inorganic materials 0.000 description 3

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 229920005668 polycarbonate resin Polymers 0.000 description 3

- 239000004431 polycarbonate resin Substances 0.000 description 3

- 229920000573 polyethylene Polymers 0.000 description 3

- 229920000139 polyethylene terephthalate Polymers 0.000 description 3

- 239000005020 polyethylene terephthalate Substances 0.000 description 3

- LENZDBCJOHFCAS-UHFFFAOYSA-N tris Chemical compound OCC(N)(CO)CO LENZDBCJOHFCAS-UHFFFAOYSA-N 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- HJIAMFHSAAEUKR-UHFFFAOYSA-N (2-hydroxyphenyl)-phenylmethanone Chemical compound OC1=CC=CC=C1C(=O)C1=CC=CC=C1 HJIAMFHSAAEUKR-UHFFFAOYSA-N 0.000 description 2

- DHKHKXVYLBGOIT-UHFFFAOYSA-N 1,1-Diethoxyethane Chemical compound CCOC(C)OCC DHKHKXVYLBGOIT-UHFFFAOYSA-N 0.000 description 2

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 2

- 239000004831 Hot glue Substances 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- 239000004793 Polystyrene Substances 0.000 description 2

- 239000004820 Pressure-sensitive adhesive Substances 0.000 description 2

- 244000028419 Styrax benzoin Species 0.000 description 2

- 235000000126 Styrax benzoin Nutrition 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- 235000008411 Sumatra benzointree Nutrition 0.000 description 2

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 2

- 229920002433 Vinyl chloride-vinyl acetate copolymer Polymers 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 2

- 239000011354 acetal resin Substances 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- XECAHXYUAAWDEL-UHFFFAOYSA-N acrylonitrile butadiene styrene Chemical compound C=CC=C.C=CC#N.C=CC1=CC=CC=C1 XECAHXYUAAWDEL-UHFFFAOYSA-N 0.000 description 2

- 239000004676 acrylonitrile butadiene styrene Substances 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- ISAOCJYIOMOJEB-UHFFFAOYSA-N benzoin Chemical compound C=1C=CC=CC=1C(O)C(=O)C1=CC=CC=C1 ISAOCJYIOMOJEB-UHFFFAOYSA-N 0.000 description 2

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical compound C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 2

- 239000004566 building material Substances 0.000 description 2

- 238000004364 calculation method Methods 0.000 description 2

- 239000012461 cellulose resin Substances 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 229920001577 copolymer Polymers 0.000 description 2

- 239000011162 core material Substances 0.000 description 2

- 238000003851 corona treatment Methods 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- 208000028659 discharge Diseases 0.000 description 2

- 239000005038 ethylene vinyl acetate Substances 0.000 description 2

- 238000009408 flooring Methods 0.000 description 2

- 239000011888 foil Substances 0.000 description 2

- 235000019382 gum benzoic Nutrition 0.000 description 2

- 150000002484 inorganic compounds Chemical class 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 229920000554 ionomer Polymers 0.000 description 2

- 239000002648 laminated material Substances 0.000 description 2

- 239000004611 light stabiliser Substances 0.000 description 2

- 239000004579 marble Substances 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 description 2

- 229920000728 polyester Polymers 0.000 description 2

- 229920006324 polyoxymethylene Polymers 0.000 description 2

- 229920002223 polystyrene Polymers 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 238000004439 roughness measurement Methods 0.000 description 2

- 239000004575 stone Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 229920002725 thermoplastic elastomer Polymers 0.000 description 2

- 235000010215 titanium dioxide Nutrition 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- MEZZCSHVIGVWFI-UHFFFAOYSA-N 2,2'-Dihydroxy-4-methoxybenzophenone Chemical compound OC1=CC(OC)=CC=C1C(=O)C1=CC=CC=C1O MEZZCSHVIGVWFI-UHFFFAOYSA-N 0.000 description 1

- YIYBRXKMQFDHSM-UHFFFAOYSA-N 2,2'-Dihydroxybenzophenone Chemical compound OC1=CC=CC=C1C(=O)C1=CC=CC=C1O YIYBRXKMQFDHSM-UHFFFAOYSA-N 0.000 description 1

- ONDALFICRVVSFR-UHFFFAOYSA-N 2-(4-tert-butylphenoxy)benzoic acid Chemical compound C1=CC(C(C)(C)C)=CC=C1OC1=CC=CC=C1C(O)=O ONDALFICRVVSFR-UHFFFAOYSA-N 0.000 description 1

- JEACAPFXCQGFSZ-UHFFFAOYSA-N 2-(5-chlorobenzotriazol-2-yl)-4-methyl-6-(2-methylbutan-2-yl)phenol Chemical compound CCC(C)(C)C1=CC(C)=CC(N2N=C3C=C(Cl)C=CC3=N2)=C1O JEACAPFXCQGFSZ-UHFFFAOYSA-N 0.000 description 1

- ADFWZEGSIXNYRT-UHFFFAOYSA-N 2-(5-chlorobenzotriazol-2-yl)-6-(2-methylpropyl)-4-propylphenol Chemical compound CCCC1=CC(CC(C)C)=C(O)C(N2N=C3C=C(Cl)C=CC3=N2)=C1 ADFWZEGSIXNYRT-UHFFFAOYSA-N 0.000 description 1

- LHPPDQUVECZQSW-UHFFFAOYSA-N 2-(benzotriazol-2-yl)-4,6-ditert-butylphenol Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC(N2N=C3C=CC=CC3=N2)=C1O LHPPDQUVECZQSW-UHFFFAOYSA-N 0.000 description 1

- ZSSVCEUEVMALRD-UHFFFAOYSA-N 2-[4,6-bis(2,4-dimethylphenyl)-1,3,5-triazin-2-yl]-5-(octyloxy)phenol Chemical compound OC1=CC(OCCCCCCCC)=CC=C1C1=NC(C=2C(=CC(C)=CC=2)C)=NC(C=2C(=CC(C)=CC=2)C)=N1 ZSSVCEUEVMALRD-UHFFFAOYSA-N 0.000 description 1

- BOYPAYBWCQZOGC-UHFFFAOYSA-N 2-[4,6-bis(4-butoxy-2-hydroxyphenyl)-1,3,5-triazin-2-yl]-5-butoxyphenol Chemical compound CCCCOc1ccc(c(O)c1)-c1nc(nc(n1)-c1ccc(OCCCC)cc1O)-c1ccc(OCCCC)cc1O BOYPAYBWCQZOGC-UHFFFAOYSA-N 0.000 description 1

- BQZJOQXSCSZQPS-UHFFFAOYSA-N 2-methoxy-1,2-diphenylethanone Chemical class C=1C=CC=CC=1C(OC)C(=O)C1=CC=CC=C1 BQZJOQXSCSZQPS-UHFFFAOYSA-N 0.000 description 1

- YCNFNXPUWNPXMG-UHFFFAOYSA-N 4-(4,6-diphenyl-1,3,5-triazin-2-yl)benzene-1,3-diol Chemical compound OC1=CC(O)=CC=C1C1=NC(C=2C=CC=CC=2)=NC(C=2C=CC=CC=2)=N1 YCNFNXPUWNPXMG-UHFFFAOYSA-N 0.000 description 1

- FROCQMFXPIROOK-UHFFFAOYSA-N 4-[4,6-bis(2,4-dimethylphenyl)-1,3,5-triazin-2-yl]benzene-1,3-diol Chemical compound CC1=CC(C)=CC=C1C1=NC(C=2C(=CC(C)=CC=2)C)=NC(C=2C(=CC(O)=CC=2)O)=N1 FROCQMFXPIROOK-UHFFFAOYSA-N 0.000 description 1

- UWSMKYBKUPAEJQ-UHFFFAOYSA-N 5-Chloro-2-(3,5-di-tert-butyl-2-hydroxyphenyl)-2H-benzotriazole Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC(N2N=C3C=C(Cl)C=CC3=N2)=C1O UWSMKYBKUPAEJQ-UHFFFAOYSA-N 0.000 description 1

- 229910001369 Brass Inorganic materials 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 241000218645 Cedrus Species 0.000 description 1

- 244000301850 Cupressus sempervirens Species 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 1

- 239000004606 Fillers/Extenders Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-M Methacrylate Chemical compound CC(=C)C([O-])=O CERQOIWHTDAKMF-UHFFFAOYSA-M 0.000 description 1

- 239000000020 Nitrocellulose Substances 0.000 description 1

- 235000008331 Pinus X rigitaeda Nutrition 0.000 description 1

- 241000018646 Pinus brutia Species 0.000 description 1

- 235000011613 Pinus brutia Nutrition 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- NRCMAYZCPIVABH-UHFFFAOYSA-N Quinacridone Chemical compound N1C2=CC=CC=C2C(=O)C2=C1C=C1C(=O)C3=CC=CC=C3NC1=C2 NRCMAYZCPIVABH-UHFFFAOYSA-N 0.000 description 1

- 240000002871 Tectona grandis Species 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- 229910000004 White lead Inorganic materials 0.000 description 1

- 241000190021 Zelkova Species 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 150000008062 acetophenones Chemical class 0.000 description 1

- 229920006243 acrylic copolymer Polymers 0.000 description 1

- 229920001893 acrylonitrile styrene Polymers 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- GHPGOEFPKIHBNM-UHFFFAOYSA-N antimony(3+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[Sb+3].[Sb+3] GHPGOEFPKIHBNM-UHFFFAOYSA-N 0.000 description 1

- IRERQBUNZFJFGC-UHFFFAOYSA-L azure blue Chemical compound [Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Na+].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[Al+3].[S-]S[S-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-].[O-][Si]([O-])([O-])[O-] IRERQBUNZFJFGC-UHFFFAOYSA-L 0.000 description 1

- SNZIHOJEYOARSO-UHFFFAOYSA-N benzene-1,3-dicarboxylic acid;ethane-1,2-diol;terephthalic acid Chemical compound OCCO.OC(=O)C1=CC=C(C(O)=O)C=C1.OC(=O)C1=CC=CC(C(O)=O)=C1 SNZIHOJEYOARSO-UHFFFAOYSA-N 0.000 description 1

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 1

- 229960002130 benzoin Drugs 0.000 description 1

- 150000008366 benzophenones Chemical class 0.000 description 1

- 125000003354 benzotriazolyl group Chemical group N1N=NC2=C1C=CC=C2* 0.000 description 1

- 230000000740 bleeding effect Effects 0.000 description 1

- 239000010951 brass Substances 0.000 description 1

- QHIWVLPBUQWDMQ-UHFFFAOYSA-N butyl prop-2-enoate;methyl 2-methylprop-2-enoate;prop-2-enoic acid Chemical compound OC(=O)C=C.COC(=O)C(C)=C.CCCCOC(=O)C=C QHIWVLPBUQWDMQ-UHFFFAOYSA-N 0.000 description 1

- 229910052793 cadmium Inorganic materials 0.000 description 1

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 229910000420 cerium oxide Inorganic materials 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000009833 condensation Methods 0.000 description 1

- 230000005494 condensation Effects 0.000 description 1

- XCJYREBRNVKWGJ-UHFFFAOYSA-N copper(II) phthalocyanine Chemical compound [Cu+2].C12=CC=CC=C2C(N=C2[N-]C(C3=CC=CC=C32)=N2)=NC1=NC([C]1C=CC=CC1=1)=NC=1N=C1[C]3C=CC=CC3=C2[N-]1 XCJYREBRNVKWGJ-UHFFFAOYSA-N 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 239000012954 diazonium Substances 0.000 description 1

- MCPKSFINULVDNX-UHFFFAOYSA-N drometrizole Chemical compound CC1=CC=C(O)C(N2N=C3C=CC=CC3=N2)=C1 MCPKSFINULVDNX-UHFFFAOYSA-N 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- MSZQXVDZYZCVNN-UHFFFAOYSA-N ethane-1,2-diol;[4-(hydroxymethyl)cyclohexyl]methanol;terephthalic acid Chemical compound OCCO.OCC1CCC(CO)CC1.OC(=O)C1=CC=C(C(O)=O)C=C1 MSZQXVDZYZCVNN-UHFFFAOYSA-N 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 238000007756 gravure coating Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- UCNNJGDEJXIUCC-UHFFFAOYSA-L hydroxy(oxo)iron;iron Chemical compound [Fe].O[Fe]=O.O[Fe]=O UCNNJGDEJXIUCC-UHFFFAOYSA-L 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000001023 inorganic pigment Substances 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- PXZQEOJJUGGUIB-UHFFFAOYSA-N isoindolin-1-one Chemical compound C1=CC=C2C(=O)NCC2=C1 PXZQEOJJUGGUIB-UHFFFAOYSA-N 0.000 description 1

- MOUPNEIJQCETIW-UHFFFAOYSA-N lead chromate Chemical compound [Pb+2].[O-][Cr]([O-])(=O)=O MOUPNEIJQCETIW-UHFFFAOYSA-N 0.000 description 1

- RYZCLUQMCYZBJQ-UHFFFAOYSA-H lead(2+);dicarbonate;dihydroxide Chemical compound [OH-].[OH-].[Pb+2].[Pb+2].[Pb+2].[O-]C([O-])=O.[O-]C([O-])=O RYZCLUQMCYZBJQ-UHFFFAOYSA-H 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 125000000040 m-tolyl group Chemical group [H]C1=C([H])C(*)=C([H])C(=C1[H])C([H])([H])[H] 0.000 description 1

- JDSHMPZPIAZGSV-UHFFFAOYSA-N melamine Chemical compound NC1=NC(N)=NC(N)=N1 JDSHMPZPIAZGSV-UHFFFAOYSA-N 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229910001507 metal halide Inorganic materials 0.000 description 1

- 150000005309 metal halides Chemical class 0.000 description 1

- 239000010445 mica Substances 0.000 description 1

- 229910052618 mica group Inorganic materials 0.000 description 1

- 229920001220 nitrocellulos Polymers 0.000 description 1

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 1

- 239000012860 organic pigment Substances 0.000 description 1

- BMMGVYCKOGBVEV-UHFFFAOYSA-N oxo(oxoceriooxy)cerium Chemical compound [Ce]=O.O=[Ce]=O BMMGVYCKOGBVEV-UHFFFAOYSA-N 0.000 description 1

- DXGLGDHPHMLXJC-UHFFFAOYSA-N oxybenzone Chemical compound OC1=CC(OC)=CC=C1C(=O)C1=CC=CC=C1 DXGLGDHPHMLXJC-UHFFFAOYSA-N 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 239000011120 plywood Substances 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920001083 polybutene Polymers 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 230000000379 polymerizing effect Effects 0.000 description 1

- 229920000306 polymethylpentene Polymers 0.000 description 1

- 239000011116 polymethylpentene Substances 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 239000011118 polyvinyl acetate Substances 0.000 description 1

- 229920002689 polyvinyl acetate Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- SCUZVMOVTVSBLE-UHFFFAOYSA-N prop-2-enenitrile;styrene Chemical compound C=CC#N.C=CC1=CC=CC=C1 SCUZVMOVTVSBLE-UHFFFAOYSA-N 0.000 description 1

- HXHCOXPZCUFAJI-UHFFFAOYSA-N prop-2-enoic acid;styrene Chemical compound OC(=O)C=C.C=CC1=CC=CC=C1 HXHCOXPZCUFAJI-UHFFFAOYSA-N 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 150000003254 radicals Chemical class 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 150000003902 salicylic acid esters Chemical class 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 238000007127 saponification reaction Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 239000002356 single layer Substances 0.000 description 1

- 239000012321 sodium triacetoxyborohydride Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 150000003459 sulfonic acid esters Chemical class 0.000 description 1

- 230000001629 suppression Effects 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- 235000013799 ultramarine blue Nutrition 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

- 238000004383 yellowing Methods 0.000 description 1

Images

Landscapes

- Finishing Walls (AREA)

- Floor Finish (AREA)

- Laminated Bodies (AREA)

Description

更に、インクジェット印刷法は印刷する基材がフィルムに限らず、平板や凹凸や曲面を備えた基材に対しても印刷が可能というメリットがある。

しかし、インクジェット印刷法で印刷された絵柄層は基材の最表面にあることから、耐傷性や耐汚染性及び耐候性等の表面性能が不十分であり、その絵柄層を保護するために透明性樹脂フィルムが必要であった。

また、上記透明性樹脂フィルムは、上記接着剤層が積層された側に凹凸形状を有していてもよい。

また、上記接着剤層が積層された側に凹凸形状を有している場合、上記接着剤層の厚みは、10μm以上であり、かつ、上記透明性樹脂フィルムの上接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxよりも大きいこと好ましい。

また、上記透明性樹脂フィルムの上記接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxが、80μm以下であることが好ましい。

また、上記接着剤層は、紫外線吸収剤を0.5質量%以上2質量%以下で含有することが好ましい。

また、上記接着剤層に含有される紫外線吸収剤は、トリアジン系紫外線吸収剤であることが好ましい。

本発明の化粧板の製造方法は、上記化粧板の製造方法であって、透明性樹脂フィルムの絵柄層が積層された側の面に接着剤層を形成する工程、及び、上記接着剤層を介して、上記透明性樹脂フィルムと上記絵柄層とを貼り合わせる工程を有することを特徴とする。

本発明の化粧板は、厚み方向において、基材、絵柄層、接着剤層、及び、透明性樹脂フィルムがこの順に積層されており、上記透明性樹脂フィルムは、上記接着剤層が積層された側と反対側に凹凸形状を有し、上記接着剤層は、紫外線吸収剤を含有する。

従来の化粧板では、透明性樹脂フィルムが凹凸形状を有することにより厚みの差が生じ、その中での透明性樹脂フィルムの厚みが薄い箇所において紫外線吸収剤が少量になり十分な耐候性が得られなかったが、本発明の化粧板では、絵柄層と透明性樹脂フィルムとの間に有する接着剤層が紫外線吸収剤を含有するため、透明性樹脂フィルムの厚みが薄い箇所においても十分な耐候性を得ることができる。

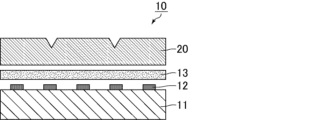

図1に示すように、本発明の化粧板10は、厚み方向において、基材11、絵柄層12、接着剤層13、及び、透明性樹脂フィルム20がこの順に積層されており、透明性樹脂フィルム20は、接着剤層13が積層された側と反対側に凹凸形状を有し、接着剤層13は、紫外線吸収剤を含有する。

以下、本発明の化粧板の各構成について説明する。

上記樹脂材料としては、例えば、熱可塑性樹脂を含有することが好ましい。

上記熱可塑性樹脂としては、ポリ塩化ビニル樹脂、ポリ酢酸ビニル樹脂、ポリビニルアルコール樹脂などのポリビニル樹脂、ポリエチレン、ポリプロピレン、ポリスチレン、エチレン−酢酸ビニル共重合体樹脂(EVA)、エチレン−(メタ)アクリル酸系樹脂などのポリオレフィン樹脂、ポリエチレンテレフタレート樹脂(PET樹脂)などのポリエステル樹脂、アクリル樹脂、ポリカーボネート樹脂、ポリウレタン樹脂、アクリロニトリル−ブタジエンースチレン共重合体樹脂(ABS樹脂)、アクリロニトリル−スチレン共重合体樹脂などの熱可塑性樹脂の単体及び共重合体、あるいは、これらの混合樹脂が好ましく挙げられる。なかでも、ポリオレフィン樹脂やアクリロニトリル−ブタジエン−スチレン共重合体樹脂、ポリ塩化ビニル樹脂、アイオノマー等が好ましい。更に、上記樹脂材料は、発泡されていてもよい。

上記金属材料としては、例えば、鉄等が挙げられる。

なお、基材は平板以外の略板状も含み、凹凸や曲面を備えているものも含まれる。

上記絵柄層は、本発明の化粧板に装飾性を付与する層であり、例えば、均一に着色が施された隠蔽層(ベタ印刷層)でもよいし、種々の模様をインキと印刷機を使用して印刷することにより形成される図柄層であってもよいし、隠蔽層と図柄層とを組み合わせた層(以下、模様層)であってもよい。

また、図柄層を設けることで、木目模様、大理石模様(例えばトラバーチン大理石模様)などの岩石の表面を模した石目模様、布目や布状の模様を模した布地模様、タイル貼模様、煉瓦積模様など、あるいはこれらを複合した寄木、パッチワークなどの模様を化粧板に付与することができる。これらの模様は通常の黄色、赤色、青色、及び黒色のプロセスカラーによる多色印刷によって形成される他、模様を構成する個々の色の版を用意して行う特色による多色印刷などによっても形成される。

また、上記着色剤としては、カーボンブラック(墨)、鉄黒、チタン白、アンチモン白、黄鉛、チタン黄、弁柄、カドミウム赤、群青、コバルトブルーなどの無機顔料、キナクリドンレッド、イソインドリノンイエロー、フタロシアニンブルーなどの有機顔料、又は染料、アルミニウム、真鍮などの鱗片状箔片からなる金属顔料、二酸化チタン被覆雲母、塩基性炭酸鉛などの鱗片状箔片からなる真珠光沢(パール)顔料などが好ましく挙げられる。

なお、突板等のように予め上記基材自体が意匠性を備えている場合には、絵柄層を設けなくてもよい。

上記接着剤層は、上記絵柄層と、後述する透明性樹脂フィルムとの間に設けられる層であり、紫外線吸収剤を含有することにより、本発明の化粧板に優れた耐候性能を付与することができる。

また、上記接着剤層を有することにより、上記絵柄層と後述する透明性樹脂フィルムとの密着性をより強固にすることもできる。

上記有機系の紫外線吸収剤としては、例えば、2−(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−3’−tert−ブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−3’−tert−アミル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−3’−イソブチル−5’−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−3’−イソブチル−5’−プロピルフェニル)−5−クロロベンゾトリアゾール等の2’−ヒドロキシフェニル−5−クロロベンゾトリアゾール系紫外線吸収剤類、2−(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール等の2’−ヒドロキシフェニルベンゾトリアゾール系紫外線吸収剤類等のベンゾトリアゾール系紫外線吸収剤、2,2’−ジヒドロキシ−4−メトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−ジメトキシベンゾフェノン、2,2’−ジヒドロキシ−4,4’−テトラヒドロキシベンゾフェノン等の2,2’−ジヒドロキシベンゾフェノン系紫外線吸収剤類、2−ヒドロキシ−4−メトキシベンゾフェノン、2,4−ジヒドロキシベンゾフェノン等の2−ヒドロキシベンゾフェノン系紫外線吸収剤類等のベンゾフェノン系紫外線吸収剤、サルチル酸フェニル、4−t−ブチル−フェニル−サリシレート等のサリチル酸エステル系紫外線吸収剤が挙げられる。

なかでも、耐候性能や意匠性、ブリード抑制等を好適に付与する観点から、トリアジン系紫外線吸収剤が好ましい。

上記紫外線吸収剤としてトリアジン系紫外線吸収剤を用いる場合、上記接着剤層中0.5質量%以上2質量%以下で含有することが好ましい。

上記接着剤層中の含有量が0.5質量%未満であると、耐候性能を十分に付与できないことがあり、上記接着剤層中の含有量が2質量%を超えると、上記接着剤層の透明性が損なわれ化粧板の意匠性が低下したり、上記絵柄層と後述する透明性樹脂フィルムとの密着性が十分に得られず、本発明の化粧板の加工適性が低下したりすることがある。

上記紫外線吸収剤の含有量は、1質量%以上1.5質量%以下であることがより好ましい。

上記バインダー樹脂としては、例えば、ウレタン樹脂、アクリル樹脂、アクリル−ウレタン樹脂、アクリル−ウレタン共重合体樹脂、セルロース樹脂、ポリエステル樹脂、塩化ビニル−酢酸ビニル共重合体樹脂等が挙げられる。後述する表面保護層の電離放射線硬化性樹脂組成物にウレタンアクリレートオリゴマーを配合する場合は、上記絵柄層と後述する透明性樹脂フィルムとの密着性や生産時の効率からウレタン樹脂が好ましい。

上記接着剤層の厚みが10μm以上であり、かつ、後述する透明性樹脂フィルムの上記接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxよりも大きければ、上記絵柄層と後述する透明性樹脂フィルムとの密着性を好適に確保できる。

一方で、上記接着剤層の厚みが10μm未満であると、上記絵柄層と後述する透明性樹脂フィルムとの密着性を十分に付与できない場合があり、後述する透明性樹脂フィルムの上記接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxよりも小さい場合には、上記絵柄層と後述する透明性樹脂フィルムとの間に気泡が入り込み意匠性が低下することがある。

なお、上記接着剤層は、シリカ等の無機微粒子を含んでいてもよい。

上記透明性樹脂フィルムは、本発明の化粧板に耐久性(耐傷性、耐汚染性、耐候性等)を付与する機能を有する。

上記接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxが80μmを超えると、上記絵柄層と上記透明性樹脂フィルムとの間に気泡が入り込みやすくなり、本発明の化粧板の意匠性が低下することがある。

上記接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxが60μm以下であることがより好ましい。

なお、上記Rzmaxは、例えば、表面粗さ測定器(「SURFCOM−FLEX−50A」、東京精密社製)を用い、下記の条件により表面粗さRzを測定し、その測定値の最大のものを意味する。

(測定条件)

測定回数:n=5(任意の5点)

算出規格:JIS′01

測定種別:粗さ測定

評価長さ:12.5mm

カットオフ値:2.5mm

測定速度:0.60mm/s

フィルタ種別:ガウシアン

形状除去:直線

λs値:8.0μm

凹凸形状に方向性がある場合には、流れ方向とその垂直方向を測定し、両者で数値の大きなものをRzmaxとする。

熱によるエンボス加工としては、例えば、周知の枚葉、又は、輪転式のエンボス機によるエンボス加工を施す方法が挙げられる。

また、エンボスの柄模様としては、例えば、砂目、ヘアライン、梨地、木目版導管溝、石板表面凹凸、布表面テクスチュア、万線条溝等が挙げられる。

また、エンボス加工する際の温度としては特に限定されないが、加熱圧着成形時に凹凸模様が消失する所謂エンボス戻りが少なくなる温度が好ましい。

また、上記接着剤層が積層された側に凹凸形状を有する場合、上記透明性樹脂フィルムの双方の側について、上記方法により凹凸形状を形成しても良いし、上記透明性樹脂フィルムの一方の側について、上記方法により凹凸形状を形成し、該一方の側に形成した凹凸形状に追従させて他方の側の凹凸形状を形成しても良い。

ここで、上記「凹凸形状の凹部」とは、図2に示したように、上記透明性樹脂フィルムの厚みのうち最も薄い部分を指すものであり、上記透明性樹脂フィルムの断面を顕微鏡観察することにより、確認することができる。

上記透明性樹脂フィルムの凹凸形状の凹部の厚みの上限は特に限定されないが、例えば、500μmであることが好ましい。

上記熱可塑性樹脂層と上記表面保護層との密着性をより強固にするために、上記熱可塑性樹脂層と上記表面保護層との間にプライマー層を有していても良く、上記絵柄層と上記透明性樹脂フィルムとの密着性をより強固にするために、上記絵柄層と上記透明性樹脂フィルムとの間にもプライマー層を有していても良い。

上記透明性樹脂フィルム20は、熱可塑性樹脂層22と表面保護層用プライマー層23と表面保護層24が積層され、熱可塑性樹脂層22の表面保護層24を有する側と反対側に接着用プライマー層21を有することが好ましい。

また、上記透明性樹脂フィルム20は、上記絵柄層との密着性を強固にする観点から、上記絵柄層と接着用プライマー層21とが対向して積層されることが好ましい。

以下、上記透明性樹脂フィルムの各構成について説明する。

上記熱可塑性樹脂としては、例えば、ポリエチレン、ポリプロピレン、ポリブテン、ポリメチルペンテン、オレフィン系熱可塑性エラストマー等のオレフィン樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナレフタレート、エチレングリコール−テレフタル酸−イソフタール酸共重合体樹脂、テレフタル酸−エチレングリコール−1,4シクロヘキサンジメタノール共重合体樹脂、ポリエステル系熱可塑性エラストマー等のポリエステル樹脂、ポリメチル(メタ)アクリレート、メチル(メタ)アクリレート−ブチル(メタ)アクリレート共重合体樹脂、メチル(メタ)アクリレート−スチレン共重合体樹脂等のアクリル樹脂、ポリカーボネート樹脂、ポリ塩化ビニル、ポリスチレン、アイオノマー等が挙げられる。なかでも、引張強度が高く、耐薬品性能に優れ、生産工程面で優れていることからポリプロピレンが好適に用いられる。

なお、本明細書において、(メタ)アクリレートとは、アクリレート又はメタクリレートを意味する。

また、上記熱可塑性樹脂層の厚みとしては特に限定されないが、好ましい下限は20μm、好ましい上限は500μm未満であり、より好ましい下限は60μm、より好ましい上限は420μmである。上記熱可塑性樹脂層の厚みが20μm未満であると、引張強度が不十分となり上記絵柄層の表面を保護できないことがあり、500μm以上であると、上記透明性樹脂フィルムの透過率が低下し絵柄層の絵柄の視認性が低下してしまうことがある。

上記熱可塑性樹脂層を2層以上に積層する方法としては、一般的な方法であれば限定されず、ドライラミネート法や押出し熱ラミネート等が挙げられる。

なお、上記表面保護層は、単一の層構成であってもよく、同一又は異なる材料からなる複数の層構成であってもよいし、下記に示す材料を混合させてもよい。

上記2液硬化型樹脂としては、上記接着剤層のバインダー樹脂を用いればよい。

上記電離放射線硬化性樹脂としては、例えば、分子中にラジカル重合性不飽和結合又はカチオン重合性官能基を有するオリゴマー(以下、所謂プレポリマー、マクロモノマー等も包含する)及び/又は分子中にラジカル重合性不飽和結合又はカチオン重合性官能基を有するモノマーが好ましく用いられる。なお、ここで電離放射線とは、分子を重合或いは架橋させ得るエネルギーを有する電磁波又は荷電粒子を意味し、通常は、電子線(EB)又は紫外線(UV)が一般的である。

ト、メラミン(メタ)アクリレート、トリアジン(メタ)アクリレート等のオリゴマーが好ましく使用でき、ウレタン(メタ)アクリレートオリゴマーがさらに好ましい。分子量としては、通常250〜10万程度のものが用いられる。

上記多官能(メタ)アクリレートとしては、例えば、ジエチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ビスフェノールAエチレンオキサイド変性ジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、トリメチロールプロパンエチレンオキサイドトリ(メタ)アクリレート、ジペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールペンタ(メタ)アクリレート{5官能(メタ)アクリレート}、ジペンタエリスリトールヘキサ(メタ)アクリレート{6官能(メタ)アクリレート}等が挙げられる。ここで、多官能モノマーとは、複数のラジカル重合性不飽和基を有するモノマーをいう。

なお、必要に応じ、上記電離放射線硬化性樹脂成分に加えて、単官能モノマーを本発明の目的に反しない範囲で適宜使用しても良い。

上記単官能モノマーとしては、例えば、メチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、フェノキシエチル(メタ)アクリレート等が挙げられる。

上記電離放射線硬化性樹脂組成物がラジカル重合性不飽和基を有する樹脂系の場合、上記光重合開始剤として、アセトフェノン類、ベンゾフェノン類、チオキサントン類、ベンゾイン、ベンゾインメチルエーテル類を単独又は混合して用いることができる。

また、上記電離放射線硬化性樹脂組成物がカチオン重合性不飽和基を有する樹脂系の場合、上記光重合開始剤として、芳香族ジアゾニウム塩、芳香族スルホニウム塩、芳香族ヨードニウム塩、メタセロン化合物、ベンゾインスルホン酸エステル等を単独又は混合物として用いることができる。なお、これらの光重合開始剤の添加量としては、電離放射線硬化性樹脂成分100質量部に対して0.1〜10質量部程度である。

また、上記電離放射線の紫外線源としては、例えば、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク灯、ブラックライト、メタルハライドランプ等の光源が使用でき、上記紫外線の波長としては通常190〜380nmの波長域が主として用いられる。

上記プライマー層(接着用プライマー層21及び表面保護層用プライマー層23)に含有されるバインダー樹脂としては、上述した接着剤層で用いられるバインダー樹脂を好適に用いることができる。

特に上記接着用プライマー層21が紫外線吸収剤を含有することにより、本発明の化粧板に好適に耐候性を付与することができる。

上記紫外線吸収剤としては、上述した接着剤層で用いられる紫外線吸収剤を好適に用いることができる。

ここで、上記「凹凸形状の凹部」とは、上記透明性樹脂フィルムの厚みのうち最も薄い部分を指すものであり、図2に示したように、表面保護層24の凹凸形状の最も深い凹部を含む部分であり、上記透明性樹脂フィルム20の断面を顕微鏡観察することにより、確認することができる。なお、上記透明性樹脂層20の表面保護層24側の凹凸形状の最も深い凹部の底から、反対側の面までの長さが「凹凸形状の凹部の厚み」である。

なお、表面保護層24側の面から凹凸形状を形成することで、反対側の面にまで凹凸形状が生じている場合には、図3に示すように、上記透明性樹脂層20の表面保護層24側の凹凸形状の最も深い凹部に対応して反対側の面には突起部が発生することになるが、透明性樹脂層20の表面保護層24側の凹凸形状の最も深い凹部の底から、このような突起部の存在する反対側の面までの長さが「凹凸形状の凹部の厚み」となる。

上記透明性樹脂フィルムの凹凸形状の凹部の厚みの上限は特に限定されないが、例えば、500μmであることが好ましい。

なお、図2に示したように、表面保護層24を有する側の面から、反対側の面までの長さが上記透明性樹脂フィルム20の総厚みである。該総厚みの好ましい下限は100μm、好ましい上限は500μmであり、より好ましい下限は140μm、より好ましい上限は460μmである。

なかでも、上記透明性樹脂フィルムの上記絵柄層が積層された側の面に上記接着剤層を形成する工程、及び、上記接着剤層を介して、上記透明性樹脂フィルムと上記絵柄層とを貼り合わせる工程を有することが好ましい。

このような本発明の化粧板を製造する方法もまた、本発明の一態様である。

上記透明性樹脂フィルムの上記接着剤層が積層された側に凹凸形状を有する場合には、上記凹凸形状に空気が入り込む、いわゆるエアガミが発生し、意匠性が低下することがある。

本発明の化粧板の製造方法では、上記透明性樹脂フィルムの上記絵柄層に積層される側の面に接着剤層を形成する工程を有するので、上記凹凸形状の凹部にも接着剤層を入り込ますことができ、上述したエアガミの発生を防止し、意匠性の低下を抑制することができる。

本発明の化粧板の厚みとしては特に限定されず、例えば、0.05mm以上が好ましく、1mm以上50mm以下であることがより好ましい。

透明ポリプロピレンフィルム(厚み60μm)を用意し、該透明ポリプロピレンフィルムの一方の面に、イソシアネートを硬化剤とする2液硬化型ウレタン樹脂を塗工し、厚み2μmの接着用プライマー層を得た。次いで、透明ポリプロピレンフィルムのもう一方の面(接着用プライマー層の反対面側)に、透明ポリプロピレン系樹脂(厚み80μm)を溶融押し出し、それらを熱ラミネート方式で積層した。

上記透明ポリプロピレン系樹脂(厚み80μm)の表面(接着用プライマーの反対面側)にコロナ処理を施した後、イソシアネートを硬化剤とする2液硬化型ウレタン樹脂であるプライマーを厚み2μmとなるように塗工した。

その後、プライマーを塗工した面に表面保護層として電離放射線硬化型樹脂であるウレタンアクリレートオリゴマーをグラビアコート方式で塗工した後、加速電圧165keV、5Mradの条件で電子線を照射し、厚み15μmの表面保護層を形成した。

上記表面保護層側を赤外線非接触方式のヒーターで加熱した後、直ちに熱圧によるエンボス加工を行い、凹凸形状を賦形し、透明性樹脂フィルムを作成した。得られた透明性樹脂フィルムは、厚みが159μmであり、凹凸形状の凹部の厚みが100μm、Rzmaxは40μmであった。

その一方で、HDF(高密度繊維板)(厚み3mm)を用意し、上記HDFの一方の面に、インクジェットプリンターにて厚み2μmの絵柄層を設けて基材を準備した。

得られた透明性樹脂フィルムの接着用プライマー層を有する側の面に、イソシアネートを硬化剤とする2液硬化型ポリエステル樹脂を塗布して厚み50μmの接着剤層を形成し、得られた透明性樹脂フィルムの接着用プライマー層と上記絵柄層とが対向するように積層した。このとき、上記2液硬化型ポリエステル樹脂に、トリアジン系紫外線吸収剤(製品名アデカスタブLA−46、ADEKA社製)を1質量%となるように添加した。

その後、10kg/m2の圧力を掛け3日間、常温環境下で養生し、化粧板を得た。

2液硬化型ポリエステル樹脂に、トリアジン系紫外線吸収剤(製品名アデカスタブLA−46、ADEKA社製)を0.5質量%なるように添加したこと以外は、実施例1と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

2液硬化型ポリエステル樹脂に、トリアジン系紫外線吸収剤(製品名アデカスタブLA−46、ADEKA社製)を2質量%なるように添加したこと以外は、実施例1と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

透明ポリプロピレンフィルム(厚み60μm)に代えて、透明ポリプロピレンフィルム(厚み50μm)を用い、上記透明ポリプロピレンフィルム(厚み50μm)の一方の面に、イソシアネートを硬化剤とする2液硬化型ウレタン樹脂を塗工し、厚み2μmの接着用プライマー層を得た。次いで、上記透明ポリプロピレンフィルム(厚み50μm)のもう一方の面(接着用プライマー層の反対面側)に、透明ポリプロピレン系樹脂(厚み50μm)を溶融押し出し、それらを熱ラミネート方式で積層した。その後、実施例1と同様にして表面保護層用プライマー層及び表面保護層を形成した後、実施例1とは異なる浅いエンボス版にてエンボス加工を行い、透明性樹脂フィルムを得た。

得られた透明性樹脂フィルムの接着用プライマー層を有する側の面に、イソシアネートを硬化剤とする2液硬化型ポリエステル樹脂を塗布して厚み10μmの接着剤層を形成し、得られた透明性樹脂フィルムの接着用プライマー層と絵柄層とが対向するように積層した。

上記以外は実施例1と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

2液硬化型ポリエステル樹脂に、トリアジン系紫外線吸収剤(製品名アデカスタブLA−46、ADEKA社製)を0.5質量%なるように添加したこと以外は、実施例4と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

透明ポリプロピレンフィルム(厚み60μm)を用意し、該透明ポリプロピレンフィルムの一方の面に、イソシアネートを硬化剤とする2液硬化型ウレタン樹脂を塗工し、厚み2μmの接着用プライマー層を得た。次いで、透明ポリプロピレンフィルムのもう一方の面(接着用プライマー層の反対面側)に、透明ポリプロピレン系樹脂(厚み60μm)を溶融押し出し、それらを熱ラミネート方式で積層した。

その後、実施例1と同様にして表面保護層用プライマー層及び表面保護層を形成した後、実施例1とは異なる浅いエンボス版にてエンボス加工を行い、透明性樹脂フィルムを得た。

得られた透明性樹脂フィルムの接着用プライマー層を有する側の面に、イソシアネートを硬化剤とする2液硬化型ポリエステル樹脂を塗布して厚み40μmの接着剤層を形成し、得られた透明性樹脂フィルムの接着用プライマー層と絵柄層とが対向するように積層した。このとき、上記2液硬化型ポリエステル樹脂に、トリアジン系紫外線吸収剤(製品名アデカスタブLA−46、ADEKA社製)を0.5質量%となるように添加した。

上記以外は実施例1と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

2液硬化型ポリエステル樹脂に添加する紫外線吸収剤を、ベンゾトリアゾール系紫外線吸収剤(製品名アデカスタブLA−36、ADEKA社製)に変更したこと以外は、実施例1と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

2液硬化型ポリエステル樹脂への紫外線吸収をしないこと以外は、実施例4と同様に化粧板を得た。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

実施例4とは異なる深いエンボス版にてエンボス加工を行ったこと以外は実施例4と同様に透明性樹脂フィルム及び化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

透明ポリプロピレンフィルム(厚み60μm)に代えて、透明ポリプロピレンフィルム(厚み80μm)を用い、上記透明ポリプロピレンフィルム(厚み80μm)の一方の面に、イソシアネートを硬化剤とする2液硬化型ウレタン樹脂を塗工し、厚み2μmの接着用プライマー層を得た。次いで、上記透明ポリプロピレンフィルム(厚み80μm)のもう一方の面(接着用プライマー層の反対面側)に、透明ポリプロピレン系樹脂(厚み80μm)を溶融押し出し、それらを熱ラミネート方式で積層した。その後、実施例1と同様にして表面保護層用プライマー層及び表面保護層を形成した後、実施例1とは異なる深いエンボス版にてエンボス加工を行い、透明性樹脂フィルムを得た。

得られた透明性樹脂フィルムの接着用プライマー層を有する側の面に、イソシアネートを硬化剤とする2液硬化型ポリエステル樹脂を塗布して厚み100μmの接着剤層を形成し、得られた透明性樹脂フィルムの接着用プライマー層と絵柄層とが対向するように積層した。

上記以外は実施例2と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

実施例4と同様にして得た透明性樹脂フィルムの接着用プライマー層を有する側の面に、イソシアネートを硬化剤とする2液硬化型ポリエステル樹脂を塗布して厚み5μmの接着剤層を形成し、得られた透明性樹脂フィルムの接着用プライマー層と絵柄層とが対向するように積層した。

上記以外は実施例4と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

2液硬化型ポリエステル樹脂に、トリアジン系紫外線吸収剤(製品名アデカスタブLA−46、ADEKA社製)を3質量%なるように添加したこと以外は、実施例1と同様にして化粧板を作製した。得られた透明性樹脂フィルムの厚み、凹凸形状の凹部の厚みは表1に示す通りであった。

実施例1〜12並びに比較例1及び2で得られた化粧板における透明性樹脂フィルムの絵柄層が積層される側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxは、表面粗さ測定器(「SURFCOM−FLEX−50A」、東京精密社製)を用い、下記の条件で測定した。

(測定条件)

測定回数:n=5(任意の5点)

算出規格:JIS′01

測定種別:粗さ測定

評価長さ:12.5mm

カットオフ値:2.5mm

測定速度:0.60mm/s

フィルタ種別:ガウシアン

形状除去:直線

λs値:8.0μm

凹凸形状に方向性がある場合には、流れ方向とその垂直方向を測定し、両者で数値の大きなものをRzmaxとした。

<耐摩耗性(テーバー摩耗試験)>

実施例及び比較例で得られた化粧板について、フローリングの日本農林規格;摩耗A試験に準拠し、テーバー式摩耗試験機(理学工業(株)製)と摩耗輪(S−42)を用いて荷重1kgで試験を行い、1000回転させた時の絵柄模様層の柄残りを評価した。その結果を表1に示した。

++:絵柄模様層が8割以上残っている

+:絵柄模様層が半分以上8割未満以上残っている

−:絵柄模様層が半分未満残っている

実施例及び比較例で得られた化粧板を、下記の条件に設定した超促進耐候試験機(岩崎電気(株)製 アイスーパーUVテスター)に投入し、20時間照射と4時間結露を1サイクルとし、17サイクル運転した後、取り出した。

(促進試験条件)

・ブラックパネル温度:63℃

・湿度:50%RH

・照射強度:60W/m2(365nm)

その後、上記促進試験の前後の化粧板の色差変化を、色彩色差計(ミノルタ(株)製CR−300)で測定した。すなわち、促進試験前後の化粧板のL値、a値、b値を測定し、下記式1により色差変化ΔEを算出した。その結果を表1に示した。

ΔE=[(ΔL)2+(Δa)2+(Δb)2]1/2 式1

++:ΔE<1.0

+:1.0≦ΔE<1.5

−:ΔE≧1.5

ΔL=|L値(耐候性試験後)−L値(耐候性試験前)|

Δa=|a値(耐候性試験後)−a値(耐候性試験前)|

Δb=|a値(耐候性試験後)−a値(耐候性試験前)|

実施例及び比較例で得られた化粧板について、印刷柄を目視にて評価した。その結果を表1に示した。

+++:印刷柄が明瞭に見える

++:印刷柄が僅かに曇って見える

+:印刷柄が僅かに黄変して見える

−:印刷柄が明瞭に見えない

実施例及び比較例について、得られた透明性樹脂フィルムの凹凸形状を有する側と反対側面と、基材の絵柄層を備える面とが接するように積層した際に、密着強度を評価した。その結果を表1に示した。

++:問題なく密着していた(密着強度20N/25mmを超える)

+:密着強度が僅かに弱かった(密着強度15N/25mm以上、20N/25mm以下)

−:密着強度が非常に弱かった(密着強度15N/25mm未満)

密着強度は、実施例及び比較例にて得られた化粧板について、テンシロン万能試験機「RTC−1250A」(オリエンテック製)を用いて、引張速度200mm/min、剥離角度180°方向で透明性樹脂フィルムと、絵柄層が積層された基材との間を剥がした際の剥離強度[N/25mm幅]の最大値を測定し、密着強度とした。

特に、透明性樹脂フィルムの凹凸形状の凹部の厚み、及び、Rzmax、並びに、接着剤層の厚みが所定の範囲であり、トリアジン系紫外線吸収剤を用いた実施例1〜6では、耐摩耗性、意匠性及び加工適性においても優れていた。

一方で、紫外線吸収剤としてベンゾトリアゾール系紫外線吸収剤を用いた実施例7では、黄変が生じてしまい、意匠性においてわずかに劣っており、また、加工特性においても劣っていた。また、透明性樹脂フィルムの凹凸形状の凹部が80μm未満であった実施例8では、耐摩耗性において劣っていた。また、透明性樹脂フィルムのRzmaxが80μmを超える実施例9、接着剤層の厚みが10μm未満の実施例10では、エアガミが発生したため意匠性において劣っていた。また、接着剤層に紫外線吸収剤を3質量%含有する実施例11では、透明性が低下してしまい、意匠性において劣っていた。

紫外線吸収剤を含有する層を有さない比較例1では、耐候性において劣っていた。

11 基材

12 絵柄層

13 接着剤層

20 透明性樹脂フィルム

21 接着用プライマー層

22 熱可塑性樹脂層

23 表面保護層用プライマー層

24 表面保護層

Claims (7)

- 厚み方向において、基材、絵柄層、接着剤層、及び、透明性樹脂フィルムがこの順に積層されている化粧板であって、

前記透明性樹脂フィルムは、前記接着剤層が積層された側と反対側に凹凸形状を有し、

前記凹凸形状の凹部の厚みは、80μm以上であり、

前記接着剤層は、紫外線吸収剤を含有する

ことを特徴とする化粧板。 - 前記透明性樹脂フィルムは、前記接着剤層が積層された側に凹凸形状を有する請求項1記載の化粧板。

- 前記接着剤層の厚みは、10μm以上であり、かつ、前記透明性樹脂フィルムの前記接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxよりも大きい請求項2記載の化粧板。

- 前記透明性樹脂フィルムの前記接着剤層が積層された側に有する凹凸形状のJIS B 0601(2001)で定義されるRzmaxが、80μm以下である請求項2又は3記載の化粧板。

- 前記接着剤層は、紫外線吸収剤を0.5質量%以上2質量%以下で含有する請求項1、2、3又は4記載の化粧板。

- 前記接着剤層に含有される紫外線吸収剤は、トリアジン系紫外線吸収剤である請求項1、2、3、4又は5記載の化粧板。

- 請求項1、2、3、4、5又は6記載の化粧板の製造方法であって、

透明性樹脂フィルムの絵柄層が積層された側の面に接着剤層を形成する工程、及び、

前記接着剤層を介して、前記透明性樹脂フィルムと前記絵柄層とを貼り合わせる工程を有する

ことを特徴とする化粧板の製造方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018193829 | 2018-10-12 | ||

| JP2018193829 | 2018-10-12 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020070337A Division JP6787514B2 (ja) | 2018-10-12 | 2020-04-09 | 化粧板及び該化粧板の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2020062879A JP2020062879A (ja) | 2020-04-23 |

| JP2020062879A5 JP2020062879A5 (ja) | 2020-06-11 |

| JP6787464B2 true JP6787464B2 (ja) | 2020-11-18 |

Family

ID=70388064

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019180480A Active JP6787464B2 (ja) | 2018-10-12 | 2019-09-30 | 化粧板及び該化粧板の製造方法 |

| JP2020070337A Active JP6787514B2 (ja) | 2018-10-12 | 2020-04-09 | 化粧板及び該化粧板の製造方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020070337A Active JP6787514B2 (ja) | 2018-10-12 | 2020-04-09 | 化粧板及び該化粧板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (2) | JP6787464B2 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6787464B2 (ja) * | 2018-10-12 | 2020-11-18 | 大日本印刷株式会社 | 化粧板及び該化粧板の製造方法 |

| US11993063B2 (en) | 2019-04-18 | 2024-05-28 | Dai Nippon Printing Co., Ltd. | Transparent resin film, transparent resin film production method, and decorative material |

| JP6996664B2 (ja) * | 2019-09-30 | 2022-01-17 | 大日本印刷株式会社 | 化粧材の製造方法 |

| JP7243878B1 (ja) | 2022-01-26 | 2023-03-22 | 大日本印刷株式会社 | 化粧板及びその製造方法並びに転写シート |

| JP7491356B2 (ja) | 2022-09-14 | 2024-05-28 | 大日本印刷株式会社 | 化粧シートおよび化粧部材 |

| JP7491355B2 (ja) | 2022-09-14 | 2024-05-28 | 大日本印刷株式会社 | 化粧シートおよび化粧部材 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11115106A (ja) * | 1997-10-14 | 1999-04-27 | Dainippon Printing Co Ltd | 化粧シート |

| JP2000289162A (ja) * | 1999-04-13 | 2000-10-17 | Toppan Printing Co Ltd | 化粧シート |

| JP2000343649A (ja) * | 1999-06-02 | 2000-12-12 | Toppan Printing Co Ltd | 化粧シート |

| JP3849411B2 (ja) * | 2000-07-26 | 2006-11-22 | 凸版印刷株式会社 | 化粧シート |

| JP4397572B2 (ja) * | 2002-09-02 | 2010-01-13 | 大日本印刷株式会社 | 化粧シートおよび水系塗工液 |

| JP4121488B2 (ja) * | 2004-08-31 | 2008-07-23 | 大建工業株式会社 | 化粧材およびその製造方法 |

| JP5196042B2 (ja) * | 2005-03-31 | 2013-05-15 | 大日本印刷株式会社 | 化粧シート |

| JP2010069709A (ja) * | 2008-09-18 | 2010-04-02 | Toppan Cosmo Inc | 化粧シート |

| JP6586747B2 (ja) * | 2015-03-12 | 2019-10-09 | 凸版印刷株式会社 | 化粧シート及び化粧材 |

| CN109890613B (zh) * | 2016-09-29 | 2022-07-22 | 大日本印刷株式会社 | 装饰片和使用了其的装饰材料 |

| JP7144127B2 (ja) * | 2016-10-06 | 2022-09-29 | 凸版印刷株式会社 | 化粧シート及び化粧部材並びに化粧シートの製造方法 |

| PL3549764T3 (pl) * | 2016-11-29 | 2022-04-04 | Toppan Printing Co., Ltd. | Arkusz kosmetyczny i sposób wytwarzania arkusza kosmetycznego |

| JP7183550B2 (ja) * | 2018-03-14 | 2022-12-06 | 凸版印刷株式会社 | 化粧シート及び化粧部材 |

| JP6787464B2 (ja) * | 2018-10-12 | 2020-11-18 | 大日本印刷株式会社 | 化粧板及び該化粧板の製造方法 |

| JP7152106B2 (ja) * | 2018-10-30 | 2022-10-12 | 帝人株式会社 | ポリオレフィン微多孔膜及び液体フィルター |

-

2019

- 2019-09-30 JP JP2019180480A patent/JP6787464B2/ja active Active

-

2020

- 2020-04-09 JP JP2020070337A patent/JP6787514B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP6787514B2 (ja) | 2020-11-18 |

| JP2020111062A (ja) | 2020-07-27 |

| JP2020062879A (ja) | 2020-04-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6787514B2 (ja) | 化粧板及び該化粧板の製造方法 | |

| JP6760531B2 (ja) | 化粧板及び化粧板の製造方法 | |

| JP6798635B2 (ja) | 化粧板の製造方法 | |

| US11318703B2 (en) | Cosmetic sheet and cosmetic plate | |

| JP6747565B2 (ja) | 透明性樹脂フィルム、化粧板及び化粧板の製造方法 | |

| JP5298582B2 (ja) | 化粧シート及び該化粧シートを用いた化粧板 | |

| KR102789470B1 (ko) | 화장판, 투명성 수지 필름 및 화장판의 제조 방법 | |

| JP2011067975A (ja) | 化粧シート及び化粧材 | |

| JP2017155521A (ja) | 床用化粧材 | |

| JP2016168787A (ja) | 化粧シート及び化粧材 | |

| JP6753504B2 (ja) | 透明性樹脂フィルム、化粧板及び化粧板の製造方法 | |

| KR20210069697A (ko) | 투명성 수지 필름, 화장판 및 화장판의 제조 방법 | |

| JP7095249B2 (ja) | 化粧部材及びこれを用いた化粧材 | |

| JP6596849B2 (ja) | 化粧シート及び化粧材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200409 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200409 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20200409 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20200629 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A132 Effective date: 20200707 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200929 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20201012 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6787464 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |