JP6758131B2 - 複合型不織布およびその製造方法 - Google Patents

複合型不織布およびその製造方法 Download PDFInfo

- Publication number

- JP6758131B2 JP6758131B2 JP2016170242A JP2016170242A JP6758131B2 JP 6758131 B2 JP6758131 B2 JP 6758131B2 JP 2016170242 A JP2016170242 A JP 2016170242A JP 2016170242 A JP2016170242 A JP 2016170242A JP 6758131 B2 JP6758131 B2 JP 6758131B2

- Authority

- JP

- Japan

- Prior art keywords

- water flow

- fiber layer

- pulp fiber

- woven fabric

- flow injection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Nonwoven Fabrics (AREA)

Description

一般に、不織布は基材となるウエブ(フリースと称される場合もある)を形成するウエブ形成工程と、ウエブを構成している繊維を互いに結合させる繊維結合工程とを経て製造される。そして、ウエブ形成工程および繊維結合工程のそれぞれについて、従来から多くの提案がなされている。

ここで、例えば坪量が大きい不織布ほど高い吸液性を期待することができる。しかしながら、坪量が大きくなると、所謂、ごわつき感が増して拭取り対象物との密着性が損なわれてしまう。よって、吸液性と拭取り性との両方を満足できる不織布が望まれるが、この要求を満たすワイパーに好適な不織布は未だ提供されていなかった。

なお、製造された不織布のウエブ原反(乾燥前、或いは、乾燥後)に、後から吸液性や拭取り性を改善するために表面加工を施すことも考えられる。しかしながら、この場合には、その為の装置が追加で必要となり製造設備の増加によりコスト増を招来する。よって、製造される不織布自身が原反の状態で、優れた吸液性および拭取り性を備えた形態であることが好ましいものであるが、このような観点で設計されたワイパーに好適な不織布は従来、存在していなかった。

このようなパルプ繊維層に複数の凹凸部を備えているという形態的特性を、原反の状態で備えている不織布は、製造工程に簡易な改善を加えた本発明で提案する製造方法によって製造することができる。

なお、従来の一般的な製造工程で得られた不織布に、例えば加熱および加圧手段を備えたエンボス処理装置を用いて、任意の凹凸を形成することができる。しかし、この場合にはエンボス装置が更に必要であり、加熱処理により不織布の風合いや強度が低下することなども懸念される。本発明の不織布は、このような懸念が払拭されている不織布である。

図1は複合型の不織布CWebの一部を示した模式図である。図1では、下側に位置している合成繊維ウエブSWによる合成繊維層(以下、合成繊維層SWと記載する場合もある)と、その上に配置されるパルプ繊維FPによるパルプ繊維層(以下、パルプ繊維層FPと記載する場合もある)との関係が理解し易いように模式的に示している。

本発明に係る不織布CWebは、上記合成繊維層SWと上記パルプ繊維層FPとが一体化してある複合型不織布である。そして、図1では、上側に位置するパルプ繊維層FPの表面には複数の凹凸部が同様の形態で繰り返し形成されている形態を例示している。

図1では、凹凸部DE、PRを筋状に複数形成した場合の不織布CWebを例示している。この不織布CWebの製造方法については、後述の説明で明らかとする。

また、図示は省略するが、上記凹凸部DE、PRは縦横格子状(網目状、或いはメッシュ状)に複数形成されている形態としてもよい。この不織布CWebの製造方法についても後述の説明で明らかとする。

よって、吸液性および拭取り性が向上したワイパーに好適な不織布となる。本不織布CWebは、新規な製造法によって得られ、ウエブ原反の形態的な特質として表面のパルプ繊維層に複数の凹凸部を備えている。よって、柔軟性、風合い、嵩高感においても優れた不織布となる。

なお、不織布CWebが吸液性能および拭取り性能を確保するという観点から、上記凹凸部DE、PRについて、前記凹部DEの底部と前記凸部PRの頂部との高低差寸法は例えば200〜800μmとするのが好ましい。これにより確実な拭取り性能を期待できる。

更に、凸部PRの幅は例えば0.5〜3.0mmであり、所定間隔(凹部DEの幅)を例えば0.3〜1.0mmとするのが好ましい。

図2に示す複合型不織布の製造装置1は、上流側にパルプエアレイド部としてのエアレイド装置2、合成繊維層供給部としての合成繊維ウエブ供給装置3、そして積層形成部としてのサクション装置4が配設されている。サクション装置4はエアレイド装置2の下側に対向するように配置されている。

搬送方向TDで、これらの装置2、3、4より下流には、上流側から順に、水流交絡部としての水流噴射(ウオータジェット)装置5、脱水・乾燥部として乾燥装置6が配置されている。上記乾燥装置6の下流には連続して製造される複合型の不織布CWebを巻き取るための巻取装置7が更に設けてある。

上記積層位置24の下側にはサクション装置4が対向配備してある。より詳細には、サクション装置4は装置本体41の上面にサクション部42を有しており、サクション部42が上記パルプ繊維FPに吸引力(負圧)を作用させるべく積層位置24に対して設定してある。

搬送ワイヤ43はサクション部42の吸引力が、反対側(上側)に及ぶような目開き形態(メッシュ)で形成されている。

さらに、原料パルプRPは、例示のようにロールパルプの形態で供給される場合が多いので、上記解繊装置21としてハンマーミルやディスクミル型等を採用するのが好ましい。ここでの解繊処理は、必要に応じて一段或いは複数段としてもよい。

また、上記原料パルプRPと共に、コットン等の天然繊維や、ポリエステル、ポリプロピレン、ポリエチレン等の合成繊維を追加配合するようにしてもよい。このような配合を採用する際には、別途エアレイドヘッドを追加してウエブ層を重ねるか、開繊したパルプを風送するダクトに別の繊維を混合する風送ラインを追加すればよい。

上記合成繊維ウエブSWとしては、スパンボンド法により形成された連続フィラメントのウエブを用いるのが好ましい。そして、ここでの合成繊維としては、ナイロン、ビニロン、ポリエステル、アクリル、ポリエチレン、ポリプロピレン、ポリスチレン等から選択するのが好ましい。

その際に、積層位置24ではサクション装置4のサクション部42による吸引力が搬送ワイヤ43を通過し、その上の合成繊維ウエブSWおよびパルプ繊維FPに作用する。よって、上記積層位置24を経て下流側に移動した積層状態のウエブは下側の合成繊維層(合成繊維ウエブSW)と、その上に載置されたパルプ繊維層(パルプウエブ)とが積層された状態の予備的積層体PWebとなる。

そこで、本製造装置1では、予備的積層体PWebを上下から挟んで合成繊維ウエブSW上でのパルプ繊維FPの載置状態を安定化させる為の挟持ローラ28、そして水流噴射装置5の上流側にパルプ繊維FPに飛散防止用に水分を付与するプレウエット装置30が配備してある。プレウエット装置30は、好適には、予備的積層体PWebの上方からウオータミストを吹き付ける噴霧ノズル31と予備的積層体PWebの下側(すなわち、合成繊維ウエブSWの下面)から吸引力を印加するサクション装置32とを含んで構成されている。

図2で例示的に示している水流噴射装置5は、搬送方向TDに沿って多段(図2では例示しているのは4段)に水流噴射ノズル51が配置されている。第1段目の水流噴射ノズルを低圧で吹き付ける事により、上述したプレウエット装置30の代用としてもよい。

図2では、搬送方向TDに対して直角な方向(装置1の幅方向)におけるノズルの様子は図示していないが、幅方向においても複数の水流噴射ノズルが配置してある。

よって、搬送ワイヤ55上を搬送される予備的積層体PWebは、搬送方向TDで下流に向かう程に、より多くの水流交絡処理を受けることになり、水流噴射装置5を出るときには上側のパルプ繊維層と下側の合成繊維ウエブとの十分な交絡処理が実現される。

水流噴射装置5を出た直後にあっては、ウエブはウエット状態であり、乾燥前にあってはパルプ繊維同士の結合は十分に確立されてはいない。

前述したように、不織布CWebを製造するための製造装置1は、水流交絡処理を行う水流噴射装置5を含んでおり、水流噴射ノズル51と、これに対向するように配置したサクション装置52との間に、予備的積層体PWebを投入して搬送することにより交絡処理が実現される。

本発明の製造方法は、水流噴射装置5から出たウエット状態のウエブ(原反)がその特質として、表面のパルプ繊維層に凹凸部が形成されている不織布CWebを、簡易な構成で製造することを可能としている発明である。以下、3つの発明を順に説明する。

図3で示す構成では、水流噴射ノズル510はそのノズル直径が例えば0.15〜0.25mmに設定されている。一般的な従来型の水流噴射ノズルは、前記水流噴射ノズル510よりは小径で例えばノズル直径が0.05〜0.15mmである。噴射水量はノズル径の2乗に比例するので、上記水流噴射ノズル510は従来よりも多くの水を吐出することができる。

後述するように、従来よりも大きい直径(大径)の水流噴射ノズル510と従来型の水流噴射ノズルとを併用して水流交絡を実施するときには、水流噴射ノズル510は従来型の水流噴射ノズルと比較して1.2〜2.0倍の直径に設定しておくのが好ましい。これは、水流噴射ノズル510の直径を基準に見たときには、小径となる従来型の水流噴射ノズルの直径は0.5〜0.83倍のものを採用するのが好ましいことになる。

そして、上記水流噴射ノズルの水圧は上述したように1〜30MPaとするのが望ましく、直径が相対的に大きな水流噴射ノズル510を採用したときには、従来よりも配置のピッチを広げて、幅当りの配置本数を減らして設定すればよい。

図3による発明を実施する場合にも、水流噴射ノズル510を図2で示すように多段に配置して、予備的積層体PWebの同じ位置に向けて水流噴射ノズル510によるウオータジェットを繰り返し吹き付けることで凹部DEを確実に形成できる。凹部DEの形成をより確実とするため水流噴射ノズル510の段数を必要により任意に設定してよいことは勿論である。この場合、ノズルの位置が微調整できる設備であることが好ましい。

最初の1段目の水流噴射ノズル51については、従来型のもの(図3の水流噴射ノズル510より小径のもの)を用いて、パルプ繊維層FPの全面に向けてウオータジェットを吹付ける水流交絡処理(第1の水流交絡)を行い、全体のパルプ繊維の交絡を行う。

次に、第2、3段目の水流噴射ノズル51については、図3で説明したノズル直径を0.15〜0.25mmとした大きな直径の上記水流噴射ノズル510を用いて、凹凸部を形成するための水流交絡処理(第2の水流交絡処理)を実行する。

そして、最後の第4段目の水流噴射ノズル51については、最初の第1段目と同様に、従来型の小径の水流噴射ノズルを用いて、パルプ繊維層FPの全面に向けてウオータジェットを吹き付ける水流交絡処理を実行するようにするのが、より好ましい。

なお、上記第2の水流交絡処理(ノズル径の大きい水流交絡処理)を先に行うと大径のノズルにより未交絡パルプ繊維が飛散する可能性があり、これにより外観が悪化して凹凸パターンを乱してしまうことが懸念される。また、上記第2の水流交絡処理を最後とするのも好ましくない。凸部に移動したパルプ繊維の交絡が不十分な状態で残り、ウエブ全体として交絡が完了していない状態となるためである。

上記凹部DEを形成するのに好ましい不透水部521は例えば幅1mm以上であり、間隔3〜5mmとして設定するのが好ましい。

なお、上記サクション装置52による吸引力(負圧)は例えば0.01〜0.05(Mpa)とするのが望ましい。ここで、0.01MPaは、100mbar或いは75mmHgに等しい。

そして、最初と最後とに位置するサクション装置52については、不透水部521を設けず、予備的積層体PWebの全体に吸引力を作用させてパルプ繊維層FPと合成繊維SWとの交絡を全体的に実現するようにするのが好ましい。この点は、図3で示した第1の製造法で最後にパルプ繊維層FP上の全面にウオータジェットを吹き付けているのと同じ趣旨である。

なお、図4で例示している水流噴射ノズル51は従来型であり、そのノズル直径が0.05〜0.15mmで、パルプ繊維層FP上の全面にウオータジェットを吹き付けるものでよい。

以上のように、図4に示したサクション装置52を用いた製造方法によっても、パルプ繊維層の表面に凹凸部が形成されている複合型不織布を製造できる。

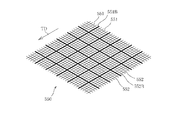

図5は、第3の製造法で採用できる、一例である搬送ワイヤ550の一部を拡大した図を示している。この搬送ワイヤ550は複数の縦糸551の内で所定本数毎(例示では5本毎)に直径が他の縦糸よりも太い縦糸551Bが配置してある。なお、縦糸551は搬送方向TDと平行である。

ここで、搬送ワイヤ550の縦糸551、横糸552は一般的な直径0.2〜0.6mmであるが、上記太い縦糸551B、太い縦糸551Bは例えば直径1mm以上とするのが好ましい。或いは、他の糸の直径と比較して太い糸の直径を例えば3〜5倍に設定するのが好ましい。これにより、パルプ繊維層の表面に凹凸部を確実に形成することができる。この場合、縦糸と横糸のそれぞれの開口率は10%以上とすることが好ましく、20〜30%とすることがより好ましい。ここでの開口率(%)は1cm内に存在する糸の本数と、その糸の直径に基づいて定義される。具体的には、開口率(%)は式[(1−糸本数×糸径)/1]×100(%)により算出できる。

以上で説明したように、水流噴射装置5に用いる搬送ワイヤを工夫することによっても、パルプ繊維層に凹凸部が形成されている、複合型不織布を製造することができる。

搬送ワイヤ550で縦糸側にのみ太い糸を配置した場合には、前述した第1、第2の製造方法と同様に搬送方向TDに沿った筋状の凹凸部をパルプ繊維層の表面に形成できる。

上記とは逆に、搬送ワイヤ550で横糸側にのみ太い糸を配置した場合には、前述した第1、第2の製造方法では作製できない、搬送方向TDと直角な方向に沿った(直角な方向に平行である)筋状の凹凸部をパルプ繊維層の表面に形成することもできる。

なお、図5の糸の配置は単なる例示である。搬送ワイヤ550を編機で作製する場合に、横糸を所定本数毎に変更すると製造工程が極めて煩瑣になる。よって、全ての横糸を前述した太糸としてもよい。この場合、太糸は所定間隔をもって配置されるので、その太糸の間に相当する位置に対応してパルプ繊維層の表面に凸部が形成されることになる。

なお、第1〜第3の製造法の説明では、凹凸部が同じパターンで繰り返される場合を図示しているが、これは単なる例示である。不織布の製品要求により、凹部と凸部とを同じ幅としたり、互いに異なる幅とする場合、また凹部および凸部とを不規則に変更してある点をデザインとした不織布を製造したいという場合もある。このような場合には、前述した水流噴射ノズル(510)、不透水部(521)および搬送ワイヤ(550)における太い糸(551B、552B)の位置や配列の設定を適宜に変更して対応すればよい。

さらに、上記では、第1、第2、第3の製造方法を個別に説明したが、必要によりこれらを適宜に組合せてパルプ繊維層の表面に凹凸部のある複合型不織布を製造してもよい。方法を組合せて製造することで、より顕著な凹凸部をパルプ繊維層に形成できる。

2 エアレイド装置

3 合成繊維ウエブ供給装置

4 サクション装置

5 水流噴射装置

6 乾燥装置

7 巻取装置

21 解繊機

22 ダクト

23 エアレイドホッパ

24 積層位置

28 挟持ローラ

30 プレウエット装置

31 噴霧ノズル

32 サクション装置

41 サクション装置本体

42 サクション部

43 搬送ワイヤ

51 水流噴射ノズル

52 サクション装置

55 搬送ワイヤ

510 水流噴射ノズル

520 開口部

521 不透水部

550 搬送ワイヤ

551 縦糸

551B 太い縦糸

552 横糸

552B 太い横糸

FP パルプ繊維(パルプ繊維層)

PWeb 予備的積層体

CWeb 積層体(複合型不織布)

SW 合成繊維ウエブ(合成繊維層)

DE パルプ繊維層の凹部

PR パルプ繊維層の凸部

Claims (3)

- 合成繊維層の上にパルプ繊維層を積層して一体化してある複合型の不織布を製造する方法であって、

前記合成繊維層と、前記合成繊維層の上に載置される前記パルプ繊維とによって形成される予備的積層体に向けてウオータジェットを吹き付けて水流交絡処理を施し、前記パルプ繊維層と前記合成繊維層との一体化を促進する水流交絡工程を少なくとも含み、

前記水流交絡工程では、前記予備的積層体を搬送ワイヤ上に載置して搬送し、搬送方向と直角方向に配置した複数の水流噴射ノズルから前記ウオータジェットを前記パルプ繊維層に向けて吹き付けると共に前記搬送ワイヤの下側に配置したサクション装置で吸引をして、前記水流噴射ノズルに対応した位置を凹部として、前記パルプ繊維層の表面に複数の筋状の凹凸部を形成するものにおいて、

前記複数の水流噴射ノズルはノズル直径が0.15〜0.25mmであり、該複数の水流噴射ノズルは搬送方向に沿って複数段に配置してあり、

前記複数段の水流噴射ノズルによる第2の水流交絡処理の前後で、前記複数段の水流噴射ノズルよりも小さい直径の水流噴射ノズルを用いて、前記パルプ繊維層の全面に向けてウオータジェットを吹付ける第1の水流交絡処理を行う、ことを特徴とする複合型不織布の製造方法。 - 合成繊維層の上にパルプ繊維層を積層して一体化してある複合型の不織布を製造する方法であって、

前記合成繊維層と、前記合成繊維層の上に載置される前記パルプ繊維とによって形成される予備的積層体に向けてウオータジェットを吹き付けて水流交絡処理を施し、前記パルプ繊維層と前記合成繊維層との一体化を促進する水流交絡工程を少なくとも含み、

前記水流交絡工程では、前記予備的積層体を搬送ワイヤ上に載置して搬送し、搬送方向と直角方向に配置した複数の水流噴射ノズルから前記ウオータジェットを前記パルプ繊維層に向けて吹き付けると共に、前記搬送ワイヤの下側に配置したサクション装置で吸引し、

前記搬送ワイヤは複数の縦糸と横糸とによって形成され、前記縦糸と前記横糸との少なくとも一方について、他の糸よりも太い直径の太糸が間隔をもって複数配置された形態を有しており、前記太糸の位置に対応して前記パルプ繊維層の表面に凹部を複数形成することにより、複数の筋状の凹凸部または複数の縦横格子状の凹凸部を形成する、ことを特徴とする複合型不織布の製造方法。 - 請求項1と請求項2とに記載の製造方法を組合せて前記複合型の不織布を製造する製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016170242A JP6758131B2 (ja) | 2016-08-31 | 2016-08-31 | 複合型不織布およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016170242A JP6758131B2 (ja) | 2016-08-31 | 2016-08-31 | 複合型不織布およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018035468A JP2018035468A (ja) | 2018-03-08 |

| JP6758131B2 true JP6758131B2 (ja) | 2020-09-23 |

Family

ID=61565451

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016170242A Active JP6758131B2 (ja) | 2016-08-31 | 2016-08-31 | 複合型不織布およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6758131B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7121557B2 (ja) * | 2018-06-21 | 2022-08-18 | 日本製紙クレシア株式会社 | 不織布ワイパーの製造方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2986689B2 (ja) * | 1994-08-29 | 1999-12-06 | ユニ・チャーム株式会社 | 不織布ワイパーの製造方法 |

| JP2002275752A (ja) * | 2001-03-16 | 2002-09-25 | Oji Paper Co Ltd | 複合不織布およびその製造方法 |

| JP2008208492A (ja) * | 2007-02-27 | 2008-09-11 | Kochi Prefecture | 保湿不織布およびその製造方法 |

-

2016

- 2016-08-31 JP JP2016170242A patent/JP6758131B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018035468A (ja) | 2018-03-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6758116B2 (ja) | 複合型不織布の製造装置およびその製造方法 | |

| CN100372985C (zh) | 用于在无基网情况下制造由气流成网并经水刺的纤维网的方法和设备 | |

| US7331089B2 (en) | Method and apparatus for dry forming of a fabric | |

| JP7307632B2 (ja) | 複合型不織布の製造方法 | |

| CN101124358A (zh) | 多层织物的制造 | |

| JP7509538B2 (ja) | 複合型不織布およびその製造方法 | |

| JP2019039116A (ja) | 不織布ワイパーおよびその製造方法 | |

| JP7509539B2 (ja) | 複合型不織布およびその製造方法 | |

| JP6902341B2 (ja) | 複合型不織布の製造方法およびその製造装置 | |

| JP7128682B2 (ja) | 不織布ワイパーおよびその製造方法 | |

| JP7324014B2 (ja) | 複合型不織布とその製造方法 | |

| JP7324011B2 (ja) | 複合型不織布とその製造方法 | |

| JP2022003173A (ja) | 複合型不織布およびその製造方法 | |

| JP6758131B2 (ja) | 複合型不織布およびその製造方法 | |

| JP7257767B2 (ja) | 複合型不織布ワイパーの製造方法 | |

| JP7481083B2 (ja) | 不織布ワイパーの製造方法 | |

| JP2019119963A (ja) | 不織布ワイパーおよびその製造方法、製造装置 | |

| JP7237571B2 (ja) | 複合型不織布とその製造方法 | |

| JP7216528B2 (ja) | 複合型不織布ワイパーの製造方法 | |

| JP7652591B2 (ja) | 複合型不織布の製造装置 | |

| JP7088747B2 (ja) | 不織布製造装置 | |

| JP7497016B2 (ja) | 複合不織布及びその製造方法並びに複合不織布製造装置 | |

| JP6910122B2 (ja) | 複合型不織布およびその製造装置 | |

| JP7121557B2 (ja) | 不織布ワイパーの製造方法 | |

| JP7529398B2 (ja) | 複合型不織布およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190524 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200422 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200527 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200722 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200805 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200901 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6758131 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |