JP6685081B2 - インサート成形用樹脂組成物及びインサート成形品 - Google Patents

インサート成形用樹脂組成物及びインサート成形品 Download PDFInfo

- Publication number

- JP6685081B2 JP6685081B2 JP2014265988A JP2014265988A JP6685081B2 JP 6685081 B2 JP6685081 B2 JP 6685081B2 JP 2014265988 A JP2014265988 A JP 2014265988A JP 2014265988 A JP2014265988 A JP 2014265988A JP 6685081 B2 JP6685081 B2 JP 6685081B2

- Authority

- JP

- Japan

- Prior art keywords

- insert

- less

- resin

- resin composition

- insert molding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000465 moulding Methods 0.000 title claims description 64

- 239000011342 resin composition Substances 0.000 title claims description 60

- 229920005989 resin Polymers 0.000 claims description 76

- 239000011347 resin Substances 0.000 claims description 76

- -1 Polybutylene terephthalate Polymers 0.000 claims description 43

- 229920001707 polybutylene terephthalate Polymers 0.000 claims description 41

- 230000035939 shock Effects 0.000 claims description 41

- 239000012765 fibrous filler Substances 0.000 claims description 40

- 229920001971 elastomer Polymers 0.000 claims description 36

- 239000000806 elastomer Substances 0.000 claims description 36

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims description 18

- 238000000034 method Methods 0.000 claims description 15

- 229920001577 copolymer Polymers 0.000 claims description 10

- 239000002253 acid Chemical class 0.000 claims description 9

- 125000000816 ethylene group Chemical group [H]C([H])([*:1])C([H])([H])[*:2] 0.000 claims description 9

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical class OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 claims description 8

- 239000011976 maleic acid Substances 0.000 claims description 8

- 229910001220 stainless steel Inorganic materials 0.000 claims description 8

- 239000010935 stainless steel Substances 0.000 claims description 8

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 claims description 8

- 238000001816 cooling Methods 0.000 claims description 6

- 238000010438 heat treatment Methods 0.000 claims description 4

- 230000008569 process Effects 0.000 claims description 4

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 18

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 10

- IISBACLAFKSPIT-UHFFFAOYSA-N bisphenol A Chemical class C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 IISBACLAFKSPIT-UHFFFAOYSA-N 0.000 description 9

- 239000000835 fiber Substances 0.000 description 8

- 239000003365 glass fiber Substances 0.000 description 8

- 229910052751 metal Inorganic materials 0.000 description 7

- 239000002184 metal Substances 0.000 description 7

- 239000000203 mixture Substances 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 6

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 6

- 238000011156 evaluation Methods 0.000 description 6

- 238000002156 mixing Methods 0.000 description 6

- 239000008188 pellet Substances 0.000 description 5

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 4

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 4

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 4

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 4

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 description 4

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- 125000003118 aryl group Chemical group 0.000 description 3

- 125000004432 carbon atom Chemical group C* 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 229920000573 polyethylene Polymers 0.000 description 3

- 229920000098 polyolefin Polymers 0.000 description 3

- 239000004711 α-olefin Substances 0.000 description 3

- PUPZLCDOIYMWBV-UHFFFAOYSA-N (+/-)-1,3-Butanediol Chemical compound CC(O)CCO PUPZLCDOIYMWBV-UHFFFAOYSA-N 0.000 description 2

- DCTMXCOHGKSXIZ-UHFFFAOYSA-N (R)-1,3-Octanediol Chemical compound CCCCCC(O)CCO DCTMXCOHGKSXIZ-UHFFFAOYSA-N 0.000 description 2

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- WSQZNZLOZXSBHA-UHFFFAOYSA-N 3,8-dioxabicyclo[8.2.2]tetradeca-1(12),10,13-triene-2,9-dione Chemical group O=C1OCCCCOC(=O)C2=CC=C1C=C2 WSQZNZLOZXSBHA-UHFFFAOYSA-N 0.000 description 2

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonia chloride Chemical compound [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 2

- 229920000049 Carbon (fiber) Polymers 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 2

- 239000005977 Ethylene Substances 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 239000001361 adipic acid Substances 0.000 description 2

- 235000011037 adipic acid Nutrition 0.000 description 2

- 125000001931 aliphatic group Chemical group 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- QMKYBPDZANOJGF-UHFFFAOYSA-N benzene-1,3,5-tricarboxylic acid Chemical compound OC(=O)C1=CC(C(O)=O)=CC(C(O)=O)=C1 QMKYBPDZANOJGF-UHFFFAOYSA-N 0.000 description 2

- 239000004917 carbon fiber Substances 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- USIUVYZYUHIAEV-UHFFFAOYSA-N diphenyl ether Chemical compound C=1C=CC=CC=1OC1=CC=CC=C1 USIUVYZYUHIAEV-UHFFFAOYSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229920001038 ethylene copolymer Polymers 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- 239000003063 flame retardant Substances 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 229910003480 inorganic solid Inorganic materials 0.000 description 2

- 230000001788 irregular Effects 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 239000000178 monomer Substances 0.000 description 2

- XNGIFLGASWRNHJ-UHFFFAOYSA-N phthalic acid Chemical compound OC(=O)C1=CC=CC=C1C(O)=O XNGIFLGASWRNHJ-UHFFFAOYSA-N 0.000 description 2

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- YPFDHNVEDLHUCE-UHFFFAOYSA-N propane-1,3-diol Chemical compound OCCCO YPFDHNVEDLHUCE-UHFFFAOYSA-N 0.000 description 2

- CYIDZMCFTVVTJO-UHFFFAOYSA-N pyromellitic acid Chemical compound OC(=O)C1=CC(C(O)=O)=C(C(O)=O)C=C1C(O)=O CYIDZMCFTVVTJO-UHFFFAOYSA-N 0.000 description 2

- 229920001187 thermosetting polymer Polymers 0.000 description 2

- ARCGXLSVLAOJQL-UHFFFAOYSA-N trimellitic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C(C(O)=O)=C1 ARCGXLSVLAOJQL-UHFFFAOYSA-N 0.000 description 2

- XTFIVUDBNACUBN-UHFFFAOYSA-N 1,3,5-trinitro-1,3,5-triazinane Chemical compound [O-][N+](=O)N1CN([N+]([O-])=O)CN([N+]([O-])=O)C1 XTFIVUDBNACUBN-UHFFFAOYSA-N 0.000 description 1

- LIKMAJRDDDTEIG-UHFFFAOYSA-N 1-hexene Chemical compound CCCCC=C LIKMAJRDDDTEIG-UHFFFAOYSA-N 0.000 description 1

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- QLZJUIZVJLSNDD-UHFFFAOYSA-N 2-(2-methylidenebutanoyloxy)ethyl 2-methylidenebutanoate Chemical compound CCC(=C)C(=O)OCCOC(=O)C(=C)CC QLZJUIZVJLSNDD-UHFFFAOYSA-N 0.000 description 1

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 1

- ZYZWCJWINLGQRL-UHFFFAOYSA-N 4-phenylcyclohexa-2,4-diene-1,1-diol Chemical group C1=CC(O)(O)CC=C1C1=CC=CC=C1 ZYZWCJWINLGQRL-UHFFFAOYSA-N 0.000 description 1

- 238000012935 Averaging Methods 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- 229910001369 Brass Inorganic materials 0.000 description 1

- IAYPIBMASNFSPL-UHFFFAOYSA-N Ethylene oxide Chemical compound C1CO1 IAYPIBMASNFSPL-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- PEEHTFAAVSWFBL-UHFFFAOYSA-N Maleimide Chemical compound O=C1NC(=O)C=C1 PEEHTFAAVSWFBL-UHFFFAOYSA-N 0.000 description 1

- GOOHAUXETOMSMM-UHFFFAOYSA-N Propylene oxide Chemical compound CC1CO1 GOOHAUXETOMSMM-UHFFFAOYSA-N 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- KDYFGRWQOYBRFD-UHFFFAOYSA-N Succinic acid Natural products OC(=O)CCC(O)=O KDYFGRWQOYBRFD-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- ZJCCRDAZUWHFQH-UHFFFAOYSA-N Trimethylolpropane Chemical compound CCC(CO)(CO)CO ZJCCRDAZUWHFQH-UHFFFAOYSA-N 0.000 description 1

- ORLQHILJRHBSAY-UHFFFAOYSA-N [1-(hydroxymethyl)cyclohexyl]methanol Chemical compound OCC1(CO)CCCCC1 ORLQHILJRHBSAY-UHFFFAOYSA-N 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 235000019270 ammonium chloride Nutrition 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 239000010425 asbestos Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 239000010951 brass Substances 0.000 description 1

- KDYFGRWQOYBRFD-NUQCWPJISA-N butanedioic acid Chemical compound O[14C](=O)CC[14C](O)=O KDYFGRWQOYBRFD-NUQCWPJISA-N 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003086 colorant Substances 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 239000004020 conductor Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 239000011258 core-shell material Substances 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 239000003484 crystal nucleating agent Substances 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 125000000753 cycloalkyl group Chemical group 0.000 description 1

- QYQADNCHXSEGJT-UHFFFAOYSA-N cyclohexane-1,1-dicarboxylate;hydron Chemical compound OC(=O)C1(C(O)=O)CCCCC1 QYQADNCHXSEGJT-UHFFFAOYSA-N 0.000 description 1

- NJLLQSBAHIKGKF-UHFFFAOYSA-N dipotassium dioxido(oxo)titanium Chemical compound [K+].[K+].[O-][Ti]([O-])=O NJLLQSBAHIKGKF-UHFFFAOYSA-N 0.000 description 1

- SZXQTJUDPRGNJN-UHFFFAOYSA-N dipropylene glycol Chemical compound OCCCOCCCO SZXQTJUDPRGNJN-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 239000000975 dye Substances 0.000 description 1

- 229920006351 engineering plastic Polymers 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 229920006244 ethylene-ethyl acrylate Polymers 0.000 description 1

- 239000005042 ethylene-ethyl acrylate Substances 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 238000004898 kneading Methods 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- KYTZHLUVELPASH-UHFFFAOYSA-N naphthalene-1,2-dicarboxylic acid Chemical compound C1=CC=CC2=C(C(O)=O)C(C(=O)O)=CC=C21 KYTZHLUVELPASH-UHFFFAOYSA-N 0.000 description 1

- SLCVBVWXLSEKPL-UHFFFAOYSA-N neopentyl glycol Chemical compound OCC(C)(C)CO SLCVBVWXLSEKPL-UHFFFAOYSA-N 0.000 description 1

- WXZMFSXDPGVJKK-UHFFFAOYSA-N pentaerythritol Chemical compound OCC(CO)(CO)CO WXZMFSXDPGVJKK-UHFFFAOYSA-N 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229910052697 platinum Inorganic materials 0.000 description 1

- 238000006068 polycondensation reaction Methods 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920005862 polyol Polymers 0.000 description 1

- 150000003077 polyols Chemical class 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 239000012779 reinforcing material Substances 0.000 description 1

- 229910052895 riebeckite Inorganic materials 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 238000004513 sizing Methods 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 239000012756 surface treatment agent Substances 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- ZIBGPFATKBEMQZ-UHFFFAOYSA-N triethylene glycol Chemical compound OCCOCCOCCO ZIBGPFATKBEMQZ-UHFFFAOYSA-N 0.000 description 1

- QXJQHYBHAIHNGG-UHFFFAOYSA-N trimethylolethane Chemical compound OCC(C)(CO)CO QXJQHYBHAIHNGG-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K3/00—Use of inorganic substances as compounding ingredients

- C08K3/40—Glass

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K7/00—Use of ingredients characterised by shape

- C08K7/02—Fibres or whiskers

- C08K7/04—Fibres or whiskers inorganic

- C08K7/14—Glass

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L51/00—Compositions of graft polymers in which the grafted component is obtained by reactions only involving carbon-to-carbon unsaturated bonds; Compositions of derivatives of such polymers

- C08L51/06—Compositions of graft polymers in which the grafted component is obtained by reactions only involving carbon-to-carbon unsaturated bonds; Compositions of derivatives of such polymers grafted on to homopolymers or copolymers of aliphatic hydrocarbons containing only one carbon-to-carbon double bond

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

前記エラストマーが、マレイン酸及びその酸誘導体からなる群から選択される1以上をグラフト重合した変性エチレン系共重合体である、インサート成形用樹脂組成物。

<条件>

前記インサート成形品に対し、冷熱衝撃試験機を用いて、−40℃にて1時間30分冷却後、140℃にて1時間30分加熱する過程を1サイクルとする耐ヒートショック試験を行った場合、前記インサート成形品にクラックが入るまでのサイクル数が200以上である。

前記板状部材が、前記樹脂部材にインサート成形されたものであり、

前記板状部材の厚さが平均3mm以下である、インサート成形品。

本発明のインサート成形用樹脂組成物は、ポリブチレンテレフタレート樹脂と、異形比1.5以上5.0以下の断面を有する繊維状充填剤と、特定のエラストマーと、を含む。以下、本発明のインサート成形用樹脂組成物に含まれる各成分について説明する。

本発明のインサート成形用樹脂組成物の基礎樹脂であるポリブチレンテレフタレート樹脂(以下、PBT樹脂という場合がある。)とは、少なくともテレフタル酸又はそのエステル形成誘導体(低級アルコールエステル等)を含むジカルボン酸成分と、少なくとも、炭素数4のアルキレングリコール(1,4−ブタンジオール)又はそのエステル形成誘導体を含むグリコール成分とを重縮合して得られるポリブチレンテレフタレート系樹脂である。PBT樹脂は、ホモPBT樹脂に限らず、ブチレンテレフタレート単位を60モル%以上(特に75モル%以上95モル%以下程度)含有する共重合体(共重合PBT樹脂)であってもよい。ポリブチレンテレフタレート樹脂は、1種単独で又は2種以上組み合わせて使用できる。

本発明のインサート成形用樹脂組成物において、異形比1.5以上5.0以下の断面を有する繊維状充填剤(以下、異形比1.5以上5.0以下の断面を有する繊維状充填剤を「本発明における繊維状充填剤」という場合がある。)は、強化材として用いられ、上記インサート成形用樹脂組成物から得られるインサート成形品の耐ヒートショック性を向上させることができる。本発明における繊維状充填剤は、通常の繊維状充填剤(例えば、異形比が1である繊維状充填剤)よりも、成形時において、樹脂の流動方向に沿った配向が生じにくい。そのため、本発明における繊維状充填剤を樹脂組成物に配合することによって、得られる成形品における収縮率の異方性が低減される。「収縮率の異方性が低減される」とは、成形時の樹脂の流動方向に沿った向きの収縮率と、流動方向に直角な向きの収縮率との差が小さくなることをいう。また、本発明における繊維状充填剤を樹脂組成物に配合することによって、得られる成形品における線膨張係数の異方性も抑制されるものと推定される。特に、線膨張係数の異方性が低減されることで、インサート成形品において局所的な応力の発生が抑制されるので、耐ヒートショック性が高まるものと考えられる。本発明における繊維状充填剤は、1種単独で又は2種以上組み合わせて使用できる。

本発明のインサート成形用樹脂組成物において、エラストマーは、本発明における繊維状充填剤と組み合わせて配合されることで、本発明のインサート成形用樹脂組成物から得られるインサート成形品の強度及び靱性のバランスを向上させ、耐ヒートショック性を高め、更にはクラックの発生を抑えることができる。また、エラストマーとして、極性の低いポリオレフィン構造を有するエラストマーを使用することで、本発明のインサート成形用樹脂組成物から得られるインサート成形品の耐トラッキング性を特に向上させることができる。極性の低いポリオレフィン構造を有するエラストマーとしては、マレイン酸及びその酸誘導体からなる群から選択される1以上をグラフト重合した変性エチレン系共重合体を使用する(以下、マレイン酸及びその酸誘導体からなる群から選択される1以上をグラフト重合した変性エチレン系共重合体を「本発明におけるエラストマー」という場合がある。)。本発明におけるエラストマーは、1種単独で又は2種以上組み合わせて使用できる。

本発明のインサート成形用樹脂組成物には、本発明の効果を害さない範囲で、その目的に応じた所望の特性を付与するために、一般に熱可塑性樹脂及び熱硬化性樹脂に添加される公知の物質、例えば、安定剤(酸化防止剤、紫外線吸収剤等)、帯電防止剤、難燃剤、難燃助剤、着色剤(染料、顔料等)、潤滑剤、離型剤、結晶化促進剤、結晶核剤等を配合することが可能である。

本発明のインサート成形用樹脂組成物は、従来、樹脂組成物を調製するために一般に用いられる設備及び方法を用いて容易に調製できる。例えば、(1)各成分を混合した後、1軸又は2軸の押出機により練り混み、押し出してペレットを調製し、しかる後、成形する方法、(2)一旦組成の異なるペレットを調製し、そのペレットを所定量混合して成形に供し、成形後に目的組成の成形品を得る方法、(3)成形機に各成分の1又は2以上を直接仕込む方法等、いずれも使用できる。また、樹脂成分の一部を細かい粉体として、これ以外の成分と混合して添加する方法は、これらの成分の均一配合を図る上で好ましい方法である。

本発明のインサート成形品は、本発明のインサート成形用樹脂組成物と、導電性の板状部材とをインサート成形して得られるものである。本発明のインサート成形品は、インサートである導電性の板状部材の表面の全て又は一部が、インサート成形用樹脂組成物からなる樹脂部材によって被覆された構造を有する。

<条件>

上記インサート成形品に対し、冷熱衝撃試験機を用いて、−40℃にて1時間30分冷却後、140℃にて1時間30分加熱する過程を1サイクルとする耐ヒートショック試験を行った場合、上記インサート成形品にクラックが入るまでのサイクル数が200以上(好ましくは350以上)である。

<材料>

・ポリブチレンテレフタレート樹脂(ウィンテックポリマー(株)製、製品名:ジュラネックス(登録商標)、固有粘度0.69、末端カルボキシル基量24meq/kg)

・繊維状充填剤

繊維状充填剤として下記のガラス繊維のうちのいずれかを使用した。

ガラス繊維1(日東紡績(株)製、製品名:CSF3PE−941、断面形状:円形、異形比1、断面の直径13μm、長さ3.0mm)

ガラス繊維2(日東紡績(株)製、製品名:CSG3PL−830S、断面形状:長円形、異形比2、断面の長径14μm、断面の短径7μm、長さ3.0mm)

ガラス繊維3(日東紡績(株)製、製品名:CSG3PA−830、断面形状:長円形、異形比4、断面の長径28μm、断面の短径7μm、長さ3.0mm)

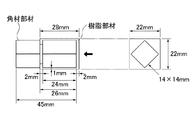

なお、実施例において、長円形は、図1に示す形状を指す。図1において、aは長径、bは短径を表し、異形比はa/bで計算される。

・エラストマー

エラストマー1(マレイン酸変性エチレン系共重合体、三井化学株式会社製、製品名:タフマーMP0610)

エラストマー2(コアシェル系エラストマー、ローム・アンド・ハース社製、製品名:パラロイドEXL2314)

エラストマー3(エチレンエチルアクリレート、株式会社NUC製、製品名:NUC−6570)

ポリブチレンテレフタレート樹脂、ガラス繊維、及びエラストマーを表1及び2に示す割合(単位:質量部)で混合した混合物を調製し、インサート成形用樹脂組成物を得た。次いで、該樹脂組成物を使用し、樹脂温度260℃、金型温度80℃、射出時間10秒、冷却時間10秒という条件でインサート成形品を作製した。なお、各樹脂組成物から、下記の2種類の形状のインサート成形品を作製した。

・インサート成形品−1(バスバー型)

図3(B)に示す形状の板状部材(ステンレス製)を各樹脂組成物で被覆し、図3(A)に示す形状のインサート成形品を作製した。該インサート成形品は板状部材が埋め込まれたインサート成形品に相当する。なお、該インサート成形品における樹脂部材は、図3中のサイドゲート(幅4mm、厚さ3mm)から樹脂を充填することで作製した。

・インサート成形品−2(角柱型)

角柱部材(ステンレス製)を各樹脂組成物で被覆し、図4に示す形状のインサート成形品を作製した。なお、該インサート成形品における樹脂部材は、図4中、矢印に示す位置におけるピンゲート(直径1mm)から樹脂を充填することで作製した。

上記インサート成形品(バスバー型又は角柱型)について、冷熱衝撃試験機を用いて、−40℃にて1時間30分冷却後、140℃にて1時間30分加熱する過程を1サイクルとする耐ヒートショック試験を行い、成形品にクラックが入るまでのサイクル数を測定して、耐ヒートショック性を評価した。また、下記の評価基準に基づき、耐ヒートショック性をランク付けした。なお、表1及び2中、「耐ヒートショック性」の項において、下段の数値は、成形品にクラックが入った時点でのサイクル数を示す。

(インサート成形品−1(バスバー型)における評価基準)

サイクル数200未満:×

サイクル数200以上350未満:○

サイクル数350以上:◎

(インサート成形品−2(角柱型)における評価基準)

サイクル数180未満:×

サイクル数180以上200未満:○

サイクル数200以上:◎

上記樹脂組成物からなるペレットを用いて、シリンダー温度260℃、金型温度65℃、保圧力70MPaの条件で射出成形により、120mm×120mm×2mmの平板状樹脂成形品を5枚作製した。1枚目の平板状樹脂成形品を水平面に静置し、(株)ミツトヨ製のCNC画像測定機(型式:QVBHU404−PRO1F)を用いて、上記平板状樹脂成形品上の9箇所において、上記水平面からの高さを測定し、得られた測定値から平均の高さを算出した。高さを測定した位置は、平板状樹脂成形品の主平面上に、この主平面の各辺からの距離が3mmとなるように、一辺が114mmの正方形を置いたときに、この正方形の各頂点、この正方形の各辺の中点、及びこの正方形の中心に該当する位置である。上記水平面からの高さが上記平均の高さと同一であり、上記水平面と平行な面を基準面とした。上記9箇所で測定された高さから、基準面からの最大高さと最小高さとを選択し、両者の差を算出した。同様にして、他の4枚の平板状樹脂成形品についても上記の差を算出し、得られた5個の値を平均して、平面度の値とした。また、下記の評価基準に基づき、平面度をランク付けした。なお、表1及び2中、「平面度」の項において、下段の数値は、得られた5個の値の平均値(単位:mm)を示す。

10mm以上:×

3mm以上10mm未満:○

3mm未満:◎

IEC112第3版に準拠して、0.1%塩化アンモニウム水溶液及び白金電極を用いて、各インサート成形品(バスバー型)の比較トラッキング指数(CTI)を測定した。また、下記の評価基準に基づき、比較トラッキング指数をランク付けした。なお、表1及び2中、「CTI」の項において、下段の数値は、比較トラッキング指数の実測値(単位:V)を示す。

500V未満;×

500V以上600V未満;○

600V以上;◎

上記樹脂組成物からなるペレットを140℃で3時間乾燥後、樹脂温度260℃、金型温度80℃、射出時間15秒、冷却時間15秒で、ISO3167引張試験片を射出成形し、ISO527−1,2に準拠して、引張強さを測定した。下記の評価基準に基づき、引張強さをランク付けした。

110MPa未満:×

110MPa以上130MPa未満:○

130MPa以上:◎

Claims (6)

- ポリブチレンテレフタレート樹脂と、長径10μm以上26μm以下、異形比1.5以上5.0以下の断面を有し、長さ2.0mm以上5.0mm以下である繊維状充填剤と、エラストマーと、を含み、

前記エラストマーが、マレイン酸及びその酸誘導体からなる群から選択される1以上をグラフト重合した変性エチレン系共重合体であり、

幅21mm×90mm×90mm、平均厚さ1.6mmのL字型のステンレス製板状部材の表面を、平均厚さ1mmとなるように被覆してインサート成形品としたとき、下記条件を満たし、

厚さが平均3mm以下の導電性の板状部材にインサート成形するために用いられる、インサート成形用樹脂組成物。

<条件>

前記インサート成形品に対し、冷熱衝撃試験機を用いて、−40℃にて1時間30分冷却後、140℃にて1時間30分加熱する過程を1サイクルとする耐ヒートショック試験を行った場合、前記インサート成形品にクラックが入るまでのサイクル数が200以上である。 - ポリブチレンテレフタレート樹脂と、短径5μm以上13μm以下、異形比1.5以上5.0以下の断面を有し、長さ2.0mm以上5.0mm以下である繊維状充填剤と、エラストマーと、を含み、

前記エラストマーが、マレイン酸及びその酸誘導体からなる群から選択される1以上をグラフト重合した変性エチレン系共重合体であり、

幅21mm×90mm×90mm、平均厚さ1.6mmのL字型のステンレス製板状部材の表面を、平均厚さ1mmとなるように被覆してインサート成形品としたとき、下記条件を満たし、

厚さが平均3mm以下の導電性の板状部材にインサート成形するために用いられる、インサート成形用樹脂組成物。

<条件>

前記インサート成形品に対し、冷熱衝撃試験機を用いて、−40℃にて1時間30分冷却後、140℃にて1時間30分加熱する過程を1サイクルとする耐ヒートショック試験を行った場合、前記インサート成形品にクラックが入るまでのサイクル数が200以上である。 - 前記異形比が2.0以上4.0以下である、請求項1又は2に記載のインサート成形用樹脂組成物。

- 前記エラストマーの含有量が、前記ポリブチレンテレフタレート樹脂100質量部に対して5.0質量部以上30質量部以下である、請求項1から3のいずれか1項に記載のインサート成形用樹脂組成物。

- 請求項1から4のいずれか1項に記載のインサート成形用樹脂組成物からなる樹脂部材と、導電性の板状部材と、を備え、

前記板状部材が、前記樹脂部材にインサート成形されたものであり、

前記板状部材の厚さが平均3mm以下である、インサート成形品。 - 前記樹脂部材の厚さが平均3mm以下である、請求項5に記載のインサート成形品。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014265988A JP6685081B2 (ja) | 2014-12-26 | 2014-12-26 | インサート成形用樹脂組成物及びインサート成形品 |

| PCT/JP2015/083870 WO2016104083A1 (ja) | 2014-12-26 | 2015-12-02 | インサート成形用樹脂組成物及びインサート成形品 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014265988A JP6685081B2 (ja) | 2014-12-26 | 2014-12-26 | インサート成形用樹脂組成物及びインサート成形品 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016124948A JP2016124948A (ja) | 2016-07-11 |

| JP2016124948A5 JP2016124948A5 (ja) | 2018-01-25 |

| JP6685081B2 true JP6685081B2 (ja) | 2020-04-22 |

Family

ID=56150115

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014265988A Active JP6685081B2 (ja) | 2014-12-26 | 2014-12-26 | インサート成形用樹脂組成物及びインサート成形品 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6685081B2 (ja) |

| WO (1) | WO2016104083A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7215902B2 (ja) * | 2016-08-23 | 2023-01-31 | ポリプラスチックス株式会社 | インサート成形品及び樹脂組成物の耐ヒートショック性低下抑制方法 |

| CN111902483B (zh) | 2018-04-09 | 2024-02-06 | 科思创德国股份有限公司 | 玻璃纤维增强的具有良好机械性质的热塑性组合物 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3647036B2 (ja) * | 1992-07-08 | 2005-05-11 | カワサキ ケミカル ホールディング シーオー. | エラストマー強靭化耐摩耗性組成物 |

| JP3338330B2 (ja) * | 1997-05-09 | 2002-10-28 | 帝人株式会社 | ポリエステル樹脂複合成形品 |

| JP5280696B2 (ja) * | 2007-02-06 | 2013-09-04 | 三菱エンジニアリングプラスチックス株式会社 | 強化熱可塑性ポリエステル樹脂組成物、およびインサート成形品 |

| JP5351415B2 (ja) * | 2007-12-26 | 2013-11-27 | ウィンテックポリマー株式会社 | ポリブチレンテレフタレート樹脂組成物 |

| JP5297912B2 (ja) * | 2009-06-24 | 2013-09-25 | ウィンテックポリマー株式会社 | セルロース繊維強化ポリブチレンテレフタレート樹脂組成物 |

| JP5778659B2 (ja) * | 2010-03-10 | 2015-09-16 | ウィンテックポリマー株式会社 | ポリブチレンテレフタレート樹脂組成物 |

| JP4835776B2 (ja) * | 2010-09-17 | 2011-12-14 | 東レ株式会社 | ポリブチレンテレフタレート樹脂組成物および成形品 |

| JP2012201857A (ja) * | 2011-03-28 | 2012-10-22 | Mitsubishi Engineering Plastics Corp | ポリブチレンテレフタレート樹脂組成物及びこれを用いた樹脂成形品 |

| JP6325457B2 (ja) * | 2012-12-25 | 2018-05-16 | ウィンテックポリマー株式会社 | ポリブチレンテレフタレート樹脂組成物 |

-

2014

- 2014-12-26 JP JP2014265988A patent/JP6685081B2/ja active Active

-

2015

- 2015-12-02 WO PCT/JP2015/083870 patent/WO2016104083A1/ja active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| WO2016104083A1 (ja) | 2016-06-30 |

| JP2016124948A (ja) | 2016-07-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7305094B2 (ja) | 熱可塑性樹脂組成物、樹脂成形品、メッキ付樹脂成形品の製造方法および携帯電子機器部品の製造方法 | |

| JP5853376B2 (ja) | ポリアルキレンテレフタレート系樹脂組成物および成形体 | |

| KR102597732B1 (ko) | 액정 폴리에스테르 수지 조성물 및 성형체 | |

| JP6527964B2 (ja) | ポリブチレンテレフタレート樹脂組成物、及び金属複合部品 | |

| WO2014103814A1 (ja) | 樹脂組成物及び平板状インサート成形体 | |

| JP2009155448A (ja) | ポリブチレンテレフタレート樹脂組成物 | |

| JP5005204B2 (ja) | 電子部品を収容するケース、カバー又はハウジング成形品 | |

| TWI726894B (zh) | 提高比較追蹤指數的方法以及環氧化合物及乙烯丙烯酸乙酯共聚物的用途 | |

| JP6685081B2 (ja) | インサート成形用樹脂組成物及びインサート成形品 | |

| JP2012229315A (ja) | 熱伝導性ポリアルキレンテレフタレート樹脂組成物および成形体 | |

| JP3847482B2 (ja) | ポリブチレンテレフタレート樹脂組成物 | |

| JP4364339B2 (ja) | インサート成形品 | |

| JP6325457B2 (ja) | ポリブチレンテレフタレート樹脂組成物 | |

| WO2018148171A1 (en) | Polyester resin composition | |

| US20170088707A1 (en) | Polyester Resin Composition and Molded Article Produced Using the Same | |

| TWI680156B (zh) | 聚對苯二甲酸亞烷基酯樹脂組合物 | |

| JP3761598B2 (ja) | ポリブチレンテレフタレート樹脂製成形品 | |

| JP5773999B2 (ja) | 接着力改善用樹脂組成物、樹脂成形体、接合体及び接着力改善剤 | |

| WO2022107873A1 (ja) | 樹脂金属複合体 | |

| JPH08165409A (ja) | 金属部材をインサートしてなる成形品 | |

| JP2009191206A (ja) | ポリアルキレンテレフタレート樹脂組成物 | |

| KR20190067967A (ko) | 금속-수지 접합 성형품용 폴리에스테르계 수지 조성물, 이의 제조방법 및 이를 포함하는 금속-수지 접합 성형품 | |

| JP2006306991A (ja) | 電気、電子部品用熱可塑性樹脂組成物および有接点電気部品 | |

| JPH06329890A (ja) | ポリエステル系樹脂組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171207 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171207 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190129 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190326 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20190809 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190813 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20191015 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200303 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200331 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6685081 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |