JP6607553B2 - VaRTM工法におけるシール構造 - Google Patents

VaRTM工法におけるシール構造 Download PDFInfo

- Publication number

- JP6607553B2 JP6607553B2 JP2015108084A JP2015108084A JP6607553B2 JP 6607553 B2 JP6607553 B2 JP 6607553B2 JP 2015108084 A JP2015108084 A JP 2015108084A JP 2015108084 A JP2015108084 A JP 2015108084A JP 6607553 B2 JP6607553 B2 JP 6607553B2

- Authority

- JP

- Japan

- Prior art keywords

- sealant

- vacuum bag

- bag film

- resin injection

- injection tube

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 40

- 229920002430 Fibre-reinforced plastic Polymers 0.000 title claims 9

- 239000000565 sealant Substances 0.000 claims description 109

- 239000011347 resin Substances 0.000 claims description 68

- 229920005989 resin Polymers 0.000 claims description 68

- 238000002347 injection Methods 0.000 claims description 49

- 239000007924 injection Substances 0.000 claims description 49

- 238000010276 construction Methods 0.000 claims description 7

- 230000002093 peripheral effect Effects 0.000 claims description 5

- 238000004804 winding Methods 0.000 claims description 4

- 238000003780 insertion Methods 0.000 description 30

- 230000037431 insertion Effects 0.000 description 30

- 238000000465 moulding Methods 0.000 description 10

- 230000000694 effects Effects 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 239000000835 fiber Substances 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 1

- 238000001721 transfer moulding Methods 0.000 description 1

Images

Landscapes

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Description

成形型上において真空バッグフィルムにより被成形物を覆い、該成形型と該真空バッグフィルムとの縁を第1シーラントにより接着し、該成形型と該真空バッグフィルムとの間に挿入した吸引管より、該真空バッグフィルム内の空気を吸引することで、該真空バッグフィルム内を真空状態とし、該成形型と該真空バッグフィルムとの間に挿入した樹脂注入管より、該真空バッグフィルム内に樹脂を注入することにより、該被成形物に対し樹脂含浸を行うVaRTM工法におけるシール構造であって、

前記樹脂注入管及び前記吸引管の周面を、前記第1シーラント上に設けた第2シーラントにより密封し、該第2シーラントにおける前記樹脂注入管及び前記吸引管と前記第1シーラントとの間に第1拡大部を形成した

ことを特徴とする。

上記第1の発明に係るVaRTM工法におけるシール構造において、

前記第2シーラントにおける前記樹脂注入管及び前記吸引管と前記真空バッグフィルムとの間に第2拡大部を形成した

ことを特徴とする。

上記第2の発明に係るVaRTM工法におけるシール構造において、

前記第2シーラントをテープ状とし、前記樹脂注入管の周方向に前記第2シーラントを複数層重ねるように巻き付けることで、前記第1拡大部及び前記第2拡大部を形成した

ことを特徴とする。

上記第1の発明に係るVaRTM工法におけるシール構造において、

前記第2シーラントをテープ状とし、前記樹脂注入管を前記第1シーラントから引き離すように、前記第2シーラントを延伸させて、前記第1拡大部を形成した

ことを特徴とする。

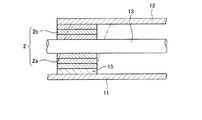

本発明の実施例1に係るVaRTM工法におけるシール構造について、図2,3を用いて説明する。図2は本発明の実施例1に係るVaRTM工法におけるシール構造を説明する断面図(図6,7のA‐A矢視断面に対応)、図3は図2を横から見た断面図(図6のB‐B矢視断面に対応)である。

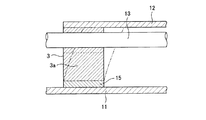

本発明の実施例2に係るVaRTM工法におけるシール構造について、図4,5を用いて説明する。図4は本発明の実施例2に係るVaRTM工法におけるシール構造を説明する断面図(図6,7のA‐A矢視断面に対応)、図5は図4を横から見た断面図(図6のB‐B矢視断面に対応)である。

1a,2a,3a 第1拡大部

1b,2b 第2拡大部

10 被成形物

11 成形型

12 真空バッグフィルム

13 樹脂注入管

14 吸引管

15 シーラント(第1シーラント)

16 (従来の)管挿入部用シーラント

Claims (6)

- 成形型上において真空バッグフィルムにより被成形物を覆い、該成形型と該真空バッグフィルムとの縁を第1シーラントにより接着し、該成形型と該真空バッグフィルムとの間に挿入した吸引管より、該真空バッグフィルム内の空気を吸引することで、該真空バッグフィルム内を真空状態とし、該成形型と該真空バッグフィルムとの間に挿入した樹脂注入管より、該真空バッグフィルム内に樹脂を注入することにより、該被成形物に対し樹脂含浸を行うVaRTM工法におけるシール構造であって、

前記樹脂注入管及び前記吸引管の周面を覆うことで密封し、前記第1シーラント上に設けた第2シーラントを備え、

前記第2シーラントは、前記樹脂注入管及び前記吸引管の前記第1シーラント側の端部である一端部と前記第1シーラントとの間に形成された第1拡大部を有することを特徴とするVaRTM工法におけるシール構造。 - 前記第2シーラントは、前記樹脂注入管及び前記吸引管と前記真空バッグフィルムとの間に形成された第2拡大部を有し、

前記第2拡大部は、前記樹脂注入管及び前記吸引管の側端部から該側端部と対向する前記真空バッグフィルムまでの距離よりも、前記樹脂注入管及び前記吸引管の前記一端部とは反対側の端部である他端部から該他端部と対向する前記真空バッグフィルムまでの距離の方が長くなるように、形成されていることを特徴とする請求項1に記載のVaRTM工法におけるシール構造。 - 前記第2シーラントをテープ状とし、前記樹脂注入管の周方向に前記第2シーラントを複数層重ねるように巻き付けることで、前記第1拡大部及び前記第2拡大部を形成したことを特徴とする請求項2に記載のVaRTM工法におけるシール構造。

- 前記第2シーラントをテープ状とし、前記樹脂注入管を前記第1シーラントから引き離すように、前記第2シーラントを延伸させて、前記第1拡大部を形成したことを特徴とする請求項1に記載のVaRTM工法におけるシール構造。

- 成形型上において真空バッグフィルムにより被成形物を覆い、該成形型と該真空バッグフィルムとの縁を第1シーラントにより接着し、該成形型と該真空バッグフィルムとの間に挿入した吸引管より、該真空バッグフィルム内の空気を吸引することで、該真空バッグフィルム内を真空状態とし、該成形型と該真空バッグフィルムとの間に挿入した樹脂注入管より、該真空バッグフィルム内に樹脂を注入することにより、該被成形物に対し樹脂含浸を行うVaRTM工法におけるシール構造であって、

前記樹脂注入管及び前記吸引管の周面を、前記第1シーラント上に設けた第2シーラントにより密封し、該第2シーラントにおける前記樹脂注入管及び前記吸引管と前記第1シーラントとの間に第1拡大部を形成し、

前記第2シーラントにおける前記樹脂注入管及び前記吸引管と前記真空バッグフィルムとの間に第2拡大部を形成し、

前記第2シーラントをテープ状とし、前記樹脂注入管の周方向に前記第2シーラントを複数層重ねるように巻き付けることで、前記第1拡大部及び前記第2拡大部を形成したことを特徴とするVaRTM工法におけるシール構造。 - 成形型上において真空バッグフィルムにより被成形物を覆い、該成形型と該真空バッグフィルムとの縁を第1シーラントにより接着し、該成形型と該真空バッグフィルムとの間に挿入した吸引管より、該真空バッグフィルム内の空気を吸引することで、該真空バッグフィルム内を真空状態とし、該成形型と該真空バッグフィルムとの間に挿入した樹脂注入管より、該真空バッグフィルム内に樹脂を注入することにより、該被成形物に対し樹脂含浸を行うVaRTM工法におけるシール構造であって、

前記樹脂注入管及び前記吸引管の周面を、前記第1シーラント上に設けた第2シーラントにより密封し、該第2シーラントにおける前記樹脂注入管及び前記吸引管と前記第1シーラントとの間に第1拡大部を形成し、

前記第2シーラントをテープ状とし、前記樹脂注入管を前記第1シーラントから引き離すように、前記第2シーラントを延伸させて、前記第1拡大部を形成したことを特徴とするVaRTM工法におけるシール構造。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015108084A JP6607553B2 (ja) | 2015-05-28 | 2015-05-28 | VaRTM工法におけるシール構造 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015108084A JP6607553B2 (ja) | 2015-05-28 | 2015-05-28 | VaRTM工法におけるシール構造 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016221734A JP2016221734A (ja) | 2016-12-28 |

| JP6607553B2 true JP6607553B2 (ja) | 2019-11-20 |

Family

ID=57746281

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015108084A Active JP6607553B2 (ja) | 2015-05-28 | 2015-05-28 | VaRTM工法におけるシール構造 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6607553B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102188243B1 (ko) * | 2018-08-08 | 2020-12-08 | 전북대학교산학협력단 | Vartm을 이용한 복합재료의 성형 장치 및 방법 |

| JP7761897B2 (ja) * | 2021-10-01 | 2025-10-29 | 東京電力ホールディングス株式会社 | VaRTM成形用バギングシートおよびVaRTM成形方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0647754A (ja) * | 1992-07-28 | 1994-02-22 | Nippo Sangyo Kk | 鋳込成形用の簡易成形型 |

| JP4609745B2 (ja) * | 2000-12-06 | 2011-01-12 | 東レ株式会社 | Frpの真空成形方法 |

| JP4370917B2 (ja) * | 2004-01-19 | 2009-11-25 | 東レ株式会社 | 繊維強化樹脂製外板部材の製造方法 |

| JP4961244B2 (ja) * | 2007-03-30 | 2012-06-27 | 本田技研工業株式会社 | 繊維強化複合材料の製造装置及びその製造方法 |

| JP2012051130A (ja) * | 2010-08-31 | 2012-03-15 | Mitsubishi Electric Corp | 繊維強化複合材料の製造方法及びエレベータかごの製造方法 |

| JP5533743B2 (ja) * | 2010-09-24 | 2014-06-25 | 東レ株式会社 | 繊維強化プラスチックの製造方法 |

| JP2012214651A (ja) * | 2011-04-01 | 2012-11-08 | Mitsubishi Electric Corp | 難燃性繊維強化複合材料、サンドイッチパネル、それらの製造方法及びエレベータかご |

| US8985174B2 (en) * | 2011-08-26 | 2015-03-24 | The Boeing Company | Integrally stiffened, reusable vacuum bag and method of making the same |

| JP5843686B2 (ja) * | 2012-04-10 | 2016-01-13 | 三菱電機株式会社 | 樹脂拡散媒体の製造方法、及び繊維強化プラスチック成形体の製造方法 |

| US20150336335A1 (en) * | 2013-01-09 | 2015-11-26 | Mitsubishi Electric Corporation | Fiber-reinforced composite material, method of producing same, and elevator component member and elevator car that use same |

-

2015

- 2015-05-28 JP JP2015108084A patent/JP6607553B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016221734A (ja) | 2016-12-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7111483B2 (ja) | 複雑な表面への対象物の柔軟な真空固定 | |

| CN107718593B (zh) | 风力发电机组叶片粘接角的灌注方法及风力发电机组叶片 | |

| JP2012086547A5 (ja) | ||

| WO2012039409A1 (ja) | 繊維強化プラスチックの製造方法 | |

| KR20180015149A (ko) | 개스킷 및 그 제조방법 | |

| JP6607553B2 (ja) | VaRTM工法におけるシール構造 | |

| JPWO2013099828A1 (ja) | 中空部を有する熱可塑性樹脂成形体およびその製造方法 | |

| JP5682843B2 (ja) | 長繊維強化樹脂成形体とその製造方法 | |

| JP6795349B2 (ja) | キャリアフィルム付きガスケットの取り扱い方法 | |

| JP2017128095A (ja) | 複合材の成形方法、複合材の成形用治具及び複合材 | |

| JP6515204B2 (ja) | ガスケット並びにその製造方法及び取り扱い方法 | |

| JP5843686B2 (ja) | 樹脂拡散媒体の製造方法、及び繊維強化プラスチック成形体の製造方法 | |

| JP4648019B2 (ja) | 加圧バッグの製造方法、及び係る加圧バッグを用いた複合材成形品の成形方法 | |

| CN108712951A (zh) | 复合材料的制造方法 | |

| JP2017177707A (ja) | 強化繊維基材の成形方法 | |

| JP2009143172A (ja) | 繊維強化プラスチックの成形方法及びその製造装置 | |

| CN206634281U (zh) | 一种薄膜拉伸吸盘及套膜装置 | |

| JP2008218287A (ja) | 燃料電池用ガスケットの製造方法及びガスケット一体型meaの製造方法 | |

| JP5442591B2 (ja) | ガスケットの製造方法 | |

| WO2015008536A1 (ja) | 繊維強化複合材料成形体とその製造方法、及びパネル材 | |

| JP2007307754A (ja) | プリプレグ積層体の製造方法及びその製造装置 | |

| JP2015030286A (ja) | 車両構造体およびその製造方法 | |

| CN211279816U (zh) | 一种动车墙板用模具 | |

| JP2009286006A (ja) | バキューム成形装置 | |

| JP6884205B2 (ja) | フィルム一体ガスケット |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A625 | Written request for application examination (by other person) |

Free format text: JAPANESE INTERMEDIATE CODE: A625 Effective date: 20180528 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190510 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190521 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20190523 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20190605 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20190529 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190708 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190722 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190917 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20191016 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6607553 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |