JP6559130B2 - 構造体を型押しする方法および装置 - Google Patents

構造体を型押しする方法および装置 Download PDFInfo

- Publication number

- JP6559130B2 JP6559130B2 JP2016534902A JP2016534902A JP6559130B2 JP 6559130 B2 JP6559130 B2 JP 6559130B2 JP 2016534902 A JP2016534902 A JP 2016534902A JP 2016534902 A JP2016534902 A JP 2016534902A JP 6559130 B2 JP6559130 B2 JP 6559130B2

- Authority

- JP

- Japan

- Prior art keywords

- embossing

- paste

- stamp

- stamping

- support substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004049 embossing Methods 0.000 title claims description 196

- 238000000034 method Methods 0.000 title claims description 83

- 239000000758 substrate Substances 0.000 claims description 47

- 230000005484 gravity Effects 0.000 claims description 26

- 239000002086 nanomaterial Substances 0.000 claims description 3

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 claims 1

- 229910052717 sulfur Inorganic materials 0.000 claims 1

- 239000011593 sulfur Substances 0.000 claims 1

- 230000008569 process Effects 0.000 description 30

- 239000007789 gas Substances 0.000 description 19

- 238000001723 curing Methods 0.000 description 10

- 230000008901 benefit Effects 0.000 description 8

- 238000001459 lithography Methods 0.000 description 6

- 239000000463 material Substances 0.000 description 6

- 238000004519 manufacturing process Methods 0.000 description 5

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 4

- 230000007547 defect Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 235000012431 wafers Nutrition 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical group [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- 230000004075 alteration Effects 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 230000006378 damage Effects 0.000 description 2

- 230000001419 dependent effect Effects 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000012467 final product Substances 0.000 description 2

- 230000003993 interaction Effects 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 230000036961 partial effect Effects 0.000 description 2

- 238000000206 photolithography Methods 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- 229920006395 saturated elastomer Polymers 0.000 description 2

- 238000012546 transfer Methods 0.000 description 2

- 238000009736 wetting Methods 0.000 description 2

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002091 carbon monoxide Inorganic materials 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 238000000609 electron-beam lithography Methods 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- 229910052734 helium Inorganic materials 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 230000002401 inhibitory effect Effects 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000002829 reductive effect Effects 0.000 description 1

- 230000010076 replication Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/16—Coating processes; Apparatus therefor

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0002—Lithographic processes using patterning methods other than those involving the exposure to radiation, e.g. by stamping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C39/00—Shaping by casting, i.e. introducing the moulding material into a mould or between confining surfaces without significant moulding pressure; Apparatus therefor

- B29C39/22—Component parts, details or accessories; Auxiliary operations

- B29C39/24—Feeding the material into the mould

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C43/00—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor

- B29C43/02—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles

- B29C43/021—Compression moulding, i.e. applying external pressure to flow the moulding material; Apparatus therefor of articles of definite length, i.e. discrete articles characterised by the shape of the surface

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/0017—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor for the production of embossing, cutting or similar devices; for the production of casting means

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/70—Microphotolithographic exposure; Apparatus therefor

- G03F7/70216—Mask projection systems

- G03F7/70275—Multiple projection paths, e.g. array of projection systems, microlens projection systems or tandem projection systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C59/00—Surface shaping of articles, e.g. embossing; Apparatus therefor

- B29C59/02—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing

- B29C59/022—Surface shaping of articles, e.g. embossing; Apparatus therefor by mechanical means, e.g. pressing characterised by the disposition or the configuration, e.g. dimensions, of the embossments or the shaping tools therefor

- B29C2059/023—Microembossing

Description

・ アルゴン、および/または

・ ヘリウム、および/または

・ 二酸化炭素、および/または

・ 一酸化炭素、および/または

・ 窒素、および/または

・ アンモニア、および/または

・ 水素

を使用することである。

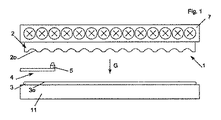

・ 特に後面1rにビーム源7が取り付けられた、型押し構造体2を有する型押しスタンプ1であって、その型押し構造体2が、重力方向Gを向いて配置されているおよび/または配置可能である、型押しスタンプ1と、

・ 試料ホルダ11またはチャックに固定可能な支持基板3と、

・ 型押しスタンプ1と支持基板3との間に配置可能なノズル5を有する調量装置4であって、重力方向Gに抗した、型押し用ペースト6の調量を行うことが可能な調量装置4とが、互いに可動でありかつ配向可能である。

9 レンズ、 9o レンズ表面、 9b レンズ底面、 10 気泡、 11 試料ホルダ、 D 供給方向、 dx 距離、 S 対称軸、 R 曲率半径、

Ft 接線力、 G 重力方向

Claims (5)

- 少なくとも1つの型押し構造体(2)を有する型押しスタンプ(1)によって、支持基板(3)上に少なくとも1つのマイクロ構造体またはナノ構造体を有する複数の個別レンズ(9)を型押しする方法であって、

前記型押しスタンプ(1)と前記支持基板(3)との間に、調量装置(4)を配置するステップと、

前記型押しスタンプ(1)の前記型押し構造体(2)を、前記調量装置(4)に対して重力方向(G)の向きで配向するステップと、

前記調量装置(4)を用いて、前記型押し構造体(2)内に、前記重力方向(G)に対して平行かつ逆向きに型押し用ペースト(6)を調量するステップと、

前記型押し用ペースト(6)を少なくとも部分的に硬化して当該型押し用ペースト(6)を型押しするステップと、を有する方法において、

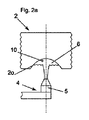

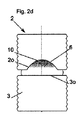

重力により、凸の型押し用ペースト表面(6o)を前記支持基板(3)の方向に形成し、

前記支持基板(3)の方向に前記型押しスタンプ(1)を接近させることにより、前記凸の型押し用ペースト表面(6o)によって、前記支持基板(3)との、前記型押し用ペースト(6)の点接触接続が行われ、

前記支持基板(3)の方向に前記型押しスタンプ(1)をさらに接近させることにより、前記支持基板(3)との、前記型押し用ペースト表面(6o)の接触接続面が連続して拡大する、

ことを特徴とする方法。 - 前記型押し用ペースト(6)を、型押しの前に部分的に硬化し、引き続いて完全に硬化する、

請求項1に記載の方法。 - 前記調量装置(4)を用い、前記型押し構造体(2)の対称軸(S)からずらして、前記型押し構造体(2)の縁部において、前記型押し用ペースト(6)を当該型押し構造体(2)内に入れる、

請求項1または2に記載の方法。 - 前記型押し用ペースト(6)を前記型押し構造体(2)の後面(1r)から硬化させる、

請求項1から3までのいずれか1項に記載の方法。 - 前記調量装置(4)はノズル(5)を有することができる、請求項1から4までのいずれか1項に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102013113241.3 | 2013-11-29 | ||

| DE102013113241.3A DE102013113241B4 (de) | 2013-11-29 | 2013-11-29 | Verfahren zum Prägen von Strukturen |

| PCT/EP2014/072638 WO2015078637A1 (de) | 2013-11-29 | 2014-10-22 | Verfahren und vorrichtung zum prägen von strukturen |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2017500738A JP2017500738A (ja) | 2017-01-05 |

| JP2017500738A5 JP2017500738A5 (ja) | 2017-11-24 |

| JP6559130B2 true JP6559130B2 (ja) | 2019-08-14 |

Family

ID=51845390

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016534902A Active JP6559130B2 (ja) | 2013-11-29 | 2014-10-22 | 構造体を型押しする方法および装置 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US10088746B2 (ja) |

| JP (1) | JP6559130B2 (ja) |

| KR (2) | KR102361175B1 (ja) |

| CN (1) | CN105745575B (ja) |

| AT (1) | AT526465A1 (ja) |

| DE (1) | DE102013113241B4 (ja) |

| SG (1) | SG11201604314VA (ja) |

| TW (2) | TWI705884B (ja) |

| WO (1) | WO2015078637A1 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT523072B1 (de) | 2014-06-26 | 2021-05-15 | Ev Group E Thallner Gmbh | Verfahren zum Bonden von Substraten |

| TWI707766B (zh) * | 2018-07-16 | 2020-10-21 | 奇景光電股份有限公司 | 壓印系統、供膠裝置及壓印方法 |

| CN116954019A (zh) * | 2023-06-21 | 2023-10-27 | 湖北大学 | 一种基于液态镓的冷冻离心纳米压印方法 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6916584B2 (en) | 2002-08-01 | 2005-07-12 | Molecular Imprints, Inc. | Alignment methods for imprint lithography |

| WO2004086471A1 (en) | 2003-03-27 | 2004-10-07 | Korea Institute Of Machinery & Materials | Uv nanoimprint lithography process using elementwise embossed stamp and selectively additive pressurization |

| US20050276919A1 (en) | 2004-06-01 | 2005-12-15 | Molecular Imprints, Inc. | Method for dispensing a fluid on a substrate |

| US7811505B2 (en) | 2004-12-07 | 2010-10-12 | Molecular Imprints, Inc. | Method for fast filling of templates for imprint lithography using on template dispense |

| US20070228608A1 (en) | 2006-04-03 | 2007-10-04 | Molecular Imprints, Inc. | Preserving Filled Features when Vacuum Wiping |

| JP5443103B2 (ja) * | 2009-09-10 | 2014-03-19 | 株式会社東芝 | パターン形成方法 |

| WO2012160769A1 (ja) * | 2011-05-24 | 2012-11-29 | コニカミノルタアドバンストレイヤー株式会社 | 樹脂成形品の製造方法 |

| WO2012169120A1 (ja) * | 2011-06-07 | 2012-12-13 | コニカミノルタアドバンストレイヤー株式会社 | 複合体の製造方法および複合体 |

-

2013

- 2013-11-29 DE DE102013113241.3A patent/DE102013113241B4/de not_active Revoked

-

2014

- 2014-10-22 WO PCT/EP2014/072638 patent/WO2015078637A1/de active Application Filing

- 2014-10-22 JP JP2016534902A patent/JP6559130B2/ja active Active

- 2014-10-22 CN CN201480065137.3A patent/CN105745575B/zh active Active

- 2014-10-22 US US15/038,761 patent/US10088746B2/en active Active

- 2014-10-22 SG SG11201604314VA patent/SG11201604314VA/en unknown

- 2014-10-22 KR KR1020217013477A patent/KR102361175B1/ko active IP Right Grant

- 2014-10-22 AT ATA139/2023A patent/AT526465A1/de unknown

- 2014-10-22 KR KR1020167013828A patent/KR102250979B1/ko active IP Right Grant

- 2014-10-30 TW TW108116265A patent/TWI705884B/zh active

- 2014-10-30 TW TW103137651A patent/TWI688467B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| DE102013113241A1 (de) | 2015-06-03 |

| US20170031242A1 (en) | 2017-02-02 |

| KR20160091333A (ko) | 2016-08-02 |

| WO2015078637A1 (de) | 2015-06-04 |

| KR102250979B1 (ko) | 2021-05-12 |

| SG11201604314VA (en) | 2016-07-28 |

| CN105745575A (zh) | 2016-07-06 |

| KR20210054597A (ko) | 2021-05-13 |

| TW201532784A (zh) | 2015-09-01 |

| US10088746B2 (en) | 2018-10-02 |

| CN105745575B (zh) | 2019-12-17 |

| TW201932279A (zh) | 2019-08-16 |

| KR102361175B1 (ko) | 2022-02-10 |

| TWI688467B (zh) | 2020-03-21 |

| JP2017500738A (ja) | 2017-01-05 |

| AT526465A1 (de) | 2024-02-15 |

| DE102013113241B4 (de) | 2019-02-21 |

| TWI705884B (zh) | 2020-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9533445B2 (en) | Fast nanoimprinting methods using deformable mold | |

| CN103048878B (zh) | 压印方法、压印装置和设备制造方法 | |

| JP2012506146A (ja) | インプリントリソグラフィ用のガス環境 | |

| US20100072665A1 (en) | Thermal imprinting device and thermal imprinting method | |

| US20140346713A1 (en) | Method and device for forming fine patterns | |

| TWI690482B (zh) | 用於局部區域壓印之非對稱模板形狀調節 | |

| TWI649826B (zh) | 用於經控制基板接合之方法及固持裝置 | |

| JP6559130B2 (ja) | 構造体を型押しする方法および装置 | |

| TWI610795B (zh) | 壓印裝置、壓印方法、及物品製造方法 | |

| Zhong et al. | Hot roller embossing of multi-dimensional microstructures using elastomeric molds | |

| KR20200026063A (ko) | 임프린트 필드의 에지를 구배 선량으로 조명하기 위한 시스템 및 방법 | |

| US20220260905A1 (en) | Imprinting method and manufacturing method | |

| TW201545206A (zh) | 壓印裝置及物品製造方法 | |

| JP5999738B2 (ja) | 液浸インプリント方法 | |

| JP2023538717A (ja) | マイクロ構造および/またはナノ構造を作製する方法および装置 | |

| CN104570595B (zh) | 具有低表面粗糙度的压印模具及其制备方法 | |

| JP2013056440A (ja) | 液浸インプリント方法 | |

| JP2021068849A (ja) | モールド、成形装置、および物品の製造方法 | |

| KR20220100570A (ko) | 마이크로 및/또는 나노구조를 엠보싱하는 장치 및 방법 | |

| Eichinger-Heue et al. | Nanoimprinting—a Key Enabling Technology for BioM EMS and Biomedical Applications |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171012 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20171012 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180828 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180910 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20190204 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190426 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190701 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190716 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6559130 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |