JP6487397B2 - 工作機械の制御装置、制御方法及びコンピュータプログラム - Google Patents

工作機械の制御装置、制御方法及びコンピュータプログラム Download PDFInfo

- Publication number

- JP6487397B2 JP6487397B2 JP2016174972A JP2016174972A JP6487397B2 JP 6487397 B2 JP6487397 B2 JP 6487397B2 JP 2016174972 A JP2016174972 A JP 2016174972A JP 2016174972 A JP2016174972 A JP 2016174972A JP 6487397 B2 JP6487397 B2 JP 6487397B2

- Authority

- JP

- Japan

- Prior art keywords

- command

- swing

- offset value

- cutting tool

- acceleration

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/19—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by positioning or contouring control systems, e.g. to control position from one programmed point to another or to control movement along a programmed continuous path

- G05B19/27—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by positioning or contouring control systems, e.g. to control position from one programmed point to another or to control movement along a programmed continuous path using an absolute digital measuring device

- G05B19/29—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by positioning or contouring control systems, e.g. to control position from one programmed point to another or to control movement along a programmed continuous path using an absolute digital measuring device for point-to-point control

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/19—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by positioning or contouring control systems, e.g. to control position from one programmed point to another or to control movement along a programmed continuous path

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/416—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by control of velocity, acceleration or deceleration

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/34—Director, elements to supervisory

- G05B2219/34015—Axis controller

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/35—Nc in input of data, input till input file format

- G05B2219/35349—Display part, programmed locus and tool path, traject, dynamic locus

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/45—Nc applications

- G05B2219/45044—Cutting

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/50—Machine tool, machine tool null till machine tool work handling

- G05B2219/50216—Synchronize speed and position of several axis, spindles

Landscapes

- Engineering & Computer Science (AREA)

- Human Computer Interaction (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Numerical Control (AREA)

- Automatic Control Of Machine Tools (AREA)

- Turning (AREA)

Description

緻密な制御が困難となる結果、切削工具に対する指令経路の近傍に加工対象の部位以外の他の部位や、他の部品等が位置する場合、切削工具がその他の部位や他の部品(干渉体と呼ぶ)に干渉する事態も想定される。したがって、切削工具の指令経路の近傍に所定の干渉体が位置する場合には、同文献2の技術を適用することは困難である。

本実施形態においては、複数の制御軸を備えた工作機械のサーボ制御装置を説明する。このサーボ制御装置は、加工対象であるワークを切削加工する工作機械において、切屑を細断するために、切削工具とワークとを相対的に揺動させ、特に加工方向に揺動させることによって断続切削を実行させるサーボ制御装置である。

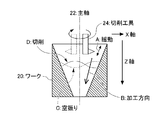

図1A及び図1Bは、揺動動作の説明を行うための説明図である。

図1Aは、ワーク10を、主軸12を回転軸として回転させ、その表面を切削工具14で切削加工する様子を示す説明図である。同図に示すように、主軸12と同方向の軸がZ軸であり、主軸12の直交する軸の一つがX軸である。切削工具14は、ワーク10の表面を所定のプログラムに基づき切削していくが、その加工は、例えばZ軸、またはZ軸と所定角度の加工方向Bに沿って進んでいく。このように加工が進んでいく方向を加工方向Bと呼ぶ。

このように断続的な切削が行われることによって、切屑を細かく分断することや、切削工具14の効果的な冷却が可能となる。

すなわち、本特許において、主軸は2通りの場合がある。図1Aにおいては、主軸12とは、ワーク10の回転する軸である。図1Bにおいては、主軸22とは、切削工具24の回転する軸をいう。

なお、図1Bにおいても、図1Aと同様に、主軸22と同方向の軸がZ軸であり、主軸22の直交する軸の一つがX軸である。切削工具24は、ワーク10の空洞内部の表面を所定のプログラムに基づき切削していくが、その加工は、図1Aと同様、加工方向Bに沿って進んでいく。

図1A及び図1Bにおいては、いずれも切削工具14、24側が揺動される例を説明したが、ワーク10、20側が揺動されるように構成されていてもよい。

本実施形態においては、この揺動動作を、加工動作の初期(動作開始期間Sと呼ぶ)や終期(動作終了期間Tと呼ぶ)において調整し、加工経路の近傍に位置する干渉体との干渉を抑制することができるサーボ制御装置を提案する。この揺動動作の調整は、揺動の振幅にオフセット値を加えることによって、実現されている。

なお、本実施形態においては、動作開始期間と、動作終了期間との双方で揺動の振幅をオフセットする例を説明するが、いずれか一方の期間のみオフセットさせてもよい。

なお、本特許で経路とは加工経路を意味し、具体的には、例えば切削工具に対する位置指令によって切削工具が移動する(辿る)経路である。加工経路は、指令経路とも言う。

揺動指令は、基本的に、揺動の周波数(揺動周波数と呼ぶ)と、揺動の振幅(揺動振幅と呼ぶ)とを含むが、その他に種々のパラメータを含んでいてもよい。例えば、揺動指令は、切削工具の送り量、前進量、後退量、前進速度、後退速度等を含んでいてもよい。

以下、本実施形態に係るサーボ制御装置100の構成を図に基づき説明する。本実施形態に係るサーボ制御装置100の構成ブロック図が図2に示されている。図2に示すように、上位制御装置200は、位置指令を出力する。サーボ制御装置100は、工作機械(不図示)のサーボモータ400を駆動して、この位置指令に合うように工作機械の切削工具やワークを制御する。サーボ制御装置100は、請求の範囲の制御装置の好適な一例に相当する。

上位制御装置200は、サーボ制御装置100を介して工作機械を制御する上位の制御装置であり、例えば、コンピュータで構成することができる。また例えば、ユーザが操作を行う制御コンソール・制御パネルのような構成でもよい。また、複数の工作機械を統合管理する管理装置(管理コンピュータ)のような構成でもよい。また、工場全体を制御する制御装置(制御コンピュータ)のような構成を上位制御装置200として利用してもよい。

本実施形態に係るサーボ制御装置100は、揺動指令計算部102と、加速度計算部104と、オフセット値計算部106と、揺動指令補正部108と、位置・速度・電流制御部116と、を備えている。

以下、サーボ制御装置100の具体的な動作を、図2の構成ブロック図、及び、図3、図4、図5A、図5Bの動作を説明するグラフや説明図、図6のフローチャートに基づき説明する。

位置指令取得部120は、上位制御装置200が出力する、切削工具を駆動するサーボモータ400に対する位置指令、または、ワーク10(20)を駆動するサーボモータ400に対する位置指令、を取得するインターフェースである。位置指令取得部120が取得した位置指令は、揺動指令計算部102と、加速度計算部104と、加算器110と、に供給される。

位置指令取得部120は、請求の範囲の位置指令取得部の好適な一例に相当する。また、位置指令取得部120による位置指令の取得動作は、図6の工程S1:位置指令取得工程に該当する。

回転速度取得部118は、請求の範囲の回転速度取得部の好適な一例に相当する。回転速度取得部118による主軸の回転速度の取得動作は、図6のフローチャートにおける工程S2:回転速度取得工程に該当する。

なお、本実施形態における回転速度は、切削工具の回転速度である場合でもよいし、ワークの回転速度である場合でもよい。また、回転速度は、切削工具等の主軸に回転速度センサを設けて取得してもよいが、上位制御装置200が出力する位置指令に基づき、その時間変化率から回転速度を求めてもよい。また、後述するサーボモータ400の回転角度を検出する検出器500が検出する位置フィードバック値の変化率(または微分)から算出することも好適である。

加速度計算部104のこのような動作も、サーボ制御装置100のCPUが、加速度計算部104のこのような動作を記述するプログラムを実行することによって実現している。このプログラムは、サーボ制御装置100内の所定の記憶装置に格納されているが、外部の記憶装置に格納されていてもよい。また、このプログラムも、請求の範囲のコンピュータプログラムの好適な一例に相当する。

本実施形態において特徴的なことの一つは、このように、加速度を計算することで、サーボモータ400が実行する動作が、動作開始期間Sなのか、動作終了期間Tなのか、それ以外の期間における動作なのかを判断していることである。この判断に基づいて、工具の揺動指令(の振幅)をオフセットすることができる。

なお、加速度計算部104は、請求の範囲の加速度計算部の好適な一例に相当する。また、これまで述べた加速度計算部104の加速度を算出する動作は、図6の工程S3:加速度計算工程に該当する。

揺動振幅の計算を行う揺動指令計算部102は、請求の範囲の揺動振幅計算部の好適な一例に相当する。また、この揺動指令計算部102の揺動振幅の計算動作は、図6の工程S4:揺動指令計算工程の一部に該当する。

揺動周波数の計算を行う揺動指令計算部102は、請求の範囲の揺動周波数計算部の好適な一例に相当する。また、揺動指令計算部102の揺動周波数の計算動作は、図6の工程S4:揺動指令計算工程の一部に該当する。

この揺動指令の計算を行う揺動指令計算部102は、請求の範囲の揺動指令計算部102の好適な一例に相当する。また、揺動指令計算部102の揺動指令の計算動作は、図6の工程S4:揺動指令計算工程の一部に該当する。

オフセット値計算部106は、計算された加速度が正の値であった場合、サーボモータ400は、動作開始期間Sにおける動作を実行していると判断する。そして、動作開始期間Sと判断した場合は、加工経路方向のオフセット値を算出する。

図3には、サーボモータ400の送り量、すなわち位置と、時間との関係を示すグラフが示されている。ここで例として説明する加工動作においては、サーボモータ400は、位置P2から移動を開始し、位置P1で停止し、加工動作を終了するものとする。この図3の例においては、移動開始してから加速度が正の値である期間が動作開始期間Sと判断する。つまり、サーボモータ400が加速している期間を表す。逆に言えば、サーボモータ400が加速している期間は、加工動作が開始してから初期の期間、すなわち動作開始期間Sと判断している。

次に、オフセット値計算部106は、加速度がほぼ0である場合は、動作開始期間Sでも、動作終了期間Tでもないと判断し、オフセット値として0を算出(計算)する。

図3に示す例では、サーボモータ400は、位置P2から移動を開始し、位置P1で停止し、加工動作を終了する。この図3の例においては、位置P2が近づき、加速度が負の値である期間が、動作終了期間Tである。つまり、サーボモータ400が減速している期間を表す。逆に言えば、サーボモータ400が減速している期間を、加工動作が終了する直前の期間、すなわち動作終了期間Tと判断している。

なお、オフセット値計算部106は、請求の範囲のオフセット値計算部の好適な一例に相当する。また、これまで述べたオフセット値計算部106のオフセット値を算出する(計算する)動作は、図6の工程S5:オフセット値計算工程に該当する。

このような動作も、サーボ制御装置100のCPUが、揺動指令補正部108のこのような動作を記述するプログラムを実行することによって実現している。すなわち、揺動指令補正部103は、揺動指令を補正する動作を記述するプログラムと、このプログラムを実行するサーボ制御装置100のCPUと、から実現されている。

上記プログラムは、サーボ制御装置100内の所定の記憶装置に格納されているが、外部の記憶装置に格納されていてもよい。また、このプログラムも、請求の範囲のコンピュータプログラムの好適な一例に相当する。

本実施形態におけるオフセット値は、サーボモータ400が動作開始期間Sに位置するか、動作終了期間Tに位置するか、それ以外の期間に位置するかに応じて決定される。この期間の判断は、オフセット値計算部106が加速度に基づき判断することが好適であるが、元々の位置指令を発した上位制御装置200が本来判断することができるので、上位制御装置200がその判断に基づきオフセット値を出力することも好ましい。

そこで、上位制御装置200がオフセット値を出力する場合は、揺動指令補正部108が上位制御装置200が出力するオフセット値を利用して、これを揺動指令(の振幅)に加算して、揺動指令の補正をすることもできる。サーボ制御装置100は、上位制御装置200が出力するオフセット値を、オフセット値取得部124を介して取得してよい。オフセット値取得部124は取得したオフセット値を、揺動指令補正部108に供給する。揺動指令補正部108は、このようにして上位制御装置200から取得したオフセット値を利用して補正した揺動指令を、加算器110に供給する。

また、以上述べたような揺動指令補正部108の動作は、図6の工程S6:オフセット工程に該当する。

本実施形態においては、サーボモータの動作開始期間S、動作終了期間T、においてオフセット値を計算し、それ以外の期間では、特段オフセット値は計算していない。換言すれば、上記動作開始期間S、動作終了期間T以外の期間では、オフセット値を「0」としている。

このような、各期間と、速度と、加速度と、オフセット値との間系を示すグラフの例が図4に示されている。図4の(a)のグラフは、横軸に時間をとり、縦軸にサーボモータ400の速度をとったグラフである。図4の(b)のグラフは、横軸に時間をとり、縦軸にサーボモータ400の加速度をとったグラフである。図4の(c)のグラフは、横軸に時間をとり、縦軸にオフセット値をとったグラフである。

図4のグラフに示すように、サーボモータ400は、動作開始期間Sにおいて、一定の加速度(図4の(b)のグラフ参照)で加速していき、速度が増加していく(図4の(a)のグラフ参照)。その正の加速度が生じている期間を、動作開始期間Sと判断して、オフセットを計算している(図4の(c)のグラフ参照)。動作開始期間Sにおけるこのオフセット値は、正の所定の値であり、加工方向に対して前進方向のオフセットである。したがって、特にこのオフセット値を、前進オフセットと称する(図4の(c)参照))。

また、図4のグラフに示すように、サーボモータ400は、動作終了期間Tにおいて、一定の負の加速度(図4の(b)のグラフ参照)で減速していき、速度が減少していく(図4の(a)のグラフ参照)。その負の加速度が生じている期間を、動作終了期間Tと判断して、オフセットを計算している(図4の(c)のグラフ参照)。動作終了期間Tにおけるこのオフセット値は、負の所定の値であり、加工方向に対して後退方向のオフセットである。したがって、特にこのオフセット値を、後退オフセットと称する(図4の(c)参照))

本実施形態においては、このように、揺動指令の振幅をオフセットさせることを特徴とするが、そのオフセットの処理は、例えば、動作開始期間Sだけ実行してもよい。また、逆に、動作終了期間Tだけ実行してもよい。また、図3、図4等で説明したように、動作開始期間S、動作終了期間Tの双方でオフセットを実行することも好適である。

加工対象であるワーク10(20)に対して、干渉体Qは指令経路(加工経路)の中には位置してはならないが、指令経路の近傍に位置してしまうことがある。干渉体Qはどのようなものでもよいが、例えば、ネジのネジ山部分を加工しようとする場合のそのネジ頭の部分等が、干渉体Qとなり得る。また、円筒形のワーク10(20)を支える治具部分が、干渉体Qとなる場合もある。

なお、図2において、加算器110は、補正した揺動指令側をマイナス「−」記号で表しているが、本実施形態において、揺動指令の極性が位置指令と反対方向だからであり、極性に応じて、「−」または「+」にすればよい。また、位置フォードバック値は、サーボモータ400の実際の位置のフィードバックであり、サーボモータ400の位置をフィードバックすることによってフィードバック制御を行い、より正確な位置に制御しようとしたものである。

したがって、位置・速度・電流制御部116と加算器110とは、請求の範囲の駆動部の好適な一例に相当する。また、位置・速度・電流制御部116と加算器110とによる、駆動信号の出力は、図6のフローチャートの工程S7:駆動工程に該当する。

以上述べたようにして、本実施形態に係るサーボ制御装置100は、複数の制御軸を有する工作機械のサーボモータに対して揺動動作を実行させる。

特に、本実施形態においては、加工動作の初期(動作開始期間S)と終期(動作終了期間T)とにおいて、揺動指令の振幅にオフセットを加えている。このような動作によって、指令経路(加工経路)の近傍に位置する干渉体Qと切削工具等との干渉を抑制することができる。

また、位置指令を出力する上位制御装置200は、本来、動作開始期間Sや動作終了期間Tを知ることができるので、上位制御装置200がこのような期間の判断に基づき、オフセット値を出力するように構成してもよい。この場合、本実施形態に係るサーボ制御装置100の揺動指令補正部108は、オフセット値計算部106が計算したオフセット値に代えて、上位制御装置200が出力するオフセット値を使用して、揺動指令にそのオフセット値を加算して補正した揺動指令を得てもよい。このような動作を採用する場合は、図2において、加速度計算部104及びオフセット値計算部106を備えていないサーボ制御装置100を構成して利用してもよい。

第1の定数は、本実施形態では、1.5倍に設定したが、0.5倍から10倍の範囲で設定することができる。ここで、揺動振幅は、主軸が1回転する間の(ワーク10、または切削工具24)の移動量(加工方向への移動量)の0.5倍以上の振幅が通常は必要である。

また、主軸1回転の速度は、例えば、上述した主軸の角度の変化から推定(角速度)することもでき、移動速度は、位置指令の変化から推定(速度指令)することもできる。この推定した角速度から主軸1回転に要する時間が判明する。したがって、1回転の時間×速度指令を算出すれば、主軸1回転当たりのワーク10(または切削工具)の移動量を求めることができる。

例えば、第1の定数は、1倍超〜2倍未満程度の範囲で設定することが好ましく、1.5倍近傍がより好ましい範囲である。これらの数値範囲も、請求の範囲の第1の定数の好適な例に相当する。また、例えば、第2の定数も、本実施形態では、1.5倍に設定したが、0.5倍から10倍の範囲で設定することができる。特に、1倍超〜2倍未満程度の範囲で設定することが好ましく、1.5倍近傍がより好ましい範囲である。これらの数値範囲も、請求の範囲の第2の定数の好適な例に相当する。

なお、揺動指令計算部102は、種々の目的で様々な揺動指令を計算してよいが、例えば、切削の際に発生した切屑を細断する等の目的のためには、切削工具が進行する加工方向に、切削工具とワークとが相対的に揺動するような揺動指令を計算することが好適である。

12、22 主軸

14、24 切削工具

100 サーボ制御装置

102 揺動指令計算部

104 加速度計算部

106 オフセット値計算部

108 揺動指令補正部

116 位置・速度・電流制御部

118 回転速度取得部

120 位置指令取得部

122 位置取得部

124 オフセット値取得部

200 上位制御装置

300 アンプ

400 サーボモータ

500 検出器

A 揺動

B 加工方向

C 空振り

D 切削

E ワーク断面の輪郭

F 指令経路

H 工具経路(指令経路+揺動指令)

I 干渉

Q 干渉体

S 動作開始期間

T 動作終了期間

Claims (12)

- 複数の制御軸を備え、前記制御軸を協調動作させて加工対象であるワークを切削加工する工作機械を制御する制御装置であって、

切削工具を駆動するサーボモータに対する位置指令、または、前記ワークを駆動するサーボモータに対する位置指令、を取得する位置指令取得部と、

回転する前記切削工具、または、回転する前記ワークの回転速度、を取得する回転速度取得部と、

取得した前記位置指令に基づき、前記サーボモータの加速度を計算する加速度計算部と、

取得した前記位置指令と、取得した前記回転速度と、に基づいて、前記切削工具が進行する加工経路に沿って加工方向に、前記切削工具と前記ワークとを相対的に揺動させるための揺動指令を計算する揺動指令計算部と、

計算した前記加速度に基づきオフセット値を計算するオフセット値計算部と、

前記計算した揺動指令の振幅に、前記計算したオフセット値を加えることによって、前記振幅をオフセットするオフセット部と、

振幅がオフセットされた前記揺動指令と、取得した前記位置指令と、に基づいて前記サーボモータを駆動するための駆動信号を求め、前記駆動信号を出力する駆動部と、

を備える制御装置。 - 前記揺動指令計算部は、前記切削加工の際に発生した切屑を細断するために、前記揺動指令を計算する請求項1記載の制御装置。

- 前記揺動指令計算部は、

取得した前記回転速度に基づいて、揺動周波数を計算する揺動周波数計算部と、

取得した前記位置指令と、取得した前記回転速度と、に基づいて揺動振幅を計算する揺動振幅計算部と、

を備える請求項1または2記載の制御装置。 - 前記揺動振幅計算部は、取得した前記位置指令と、取得した前記回転速度とに基づいて前記切削工具または前記ワークの1回転当たりの移動量を求め、求めた移動量を第1の定数倍して前記揺動振幅を計算する請求項3記載の制御装置。

- 前記揺動周波数計算部は、取得した前記回転速度を、第2の定数倍することによって、前記揺動周波数を計算する請求項3記載の制御装置。

- 前記加速度計算部は、

前記サーボモータの位置フィードバック値に基づき、前記加速度を計算する請求項1から3のいずれか1項に記載の制御装置。 - 前記オフセット部は、

前記オフセット値計算部が計算したオフセット値に代えて、外部の上位制御装置からオフセット値を取得し、前記計算した揺動指令の振幅に、前記取得したオフセット値を加えることによって、前記振幅をオフセットする請求項1から6のいずれか1項に記載の制御装置。 - 前記オフセット値計算部は、

前記加速度に基づいて前記サーボモータの動作の動作開始期間であると判断される場合は、前記切削工具が進行する加工経路に沿った加工方向のオフセット値を求め請求項1から6のいずれか1項に記載の制御装置。 - 前記オフセット値計算部は、

前記加速度に基づいて前記サーボモータの動作の動作終了期間であると判断される場合は、前記切削工具が進行する加工経路に沿った加工方向と反対方向のオフセット値を求める請求項1から6のいずれか1項に記載の制御装置。 - 前記オフセット値計算部は、

前記加速度に基づいて前記サーボモータの動作の動作開始期間または動作終了期間のいずれかの期間であると判断される場合に、前記加工経路方向または前記加工経路と反対方向のオフセット値を求め、前記期間以外の場合は、0のオフセット値を求める請求項1から6のいずれか1項に記載の制御装置。 - 複数の制御軸を備え、前記制御軸を協調動作させて加工対象であるワークを切削加工する工作機械を制御する制御方法であって、

切削工具を駆動するサーボモータに対する位置指令、または、前記ワークを駆動するサーボモータに対する位置指令、を取得する位置指令取得工程と、

回転する前記切削工具、または、回転する前記ワークの回転速度、を取得する回転速度取得工程と、

取得した前記位置指令に基づき、前記サーボモータの加速度を計算する加速度計算工程と、

取得した前記位置指令と、取得した前記回転速度と、に基づいて、前記切削工具が進行する加工経路に沿って加工方向に、前記切削工具と前記ワークとを相対的に揺動させるための揺動指令を計算する揺動指令計算工程と、

計算した前記加速度に基づきオフセット値を計算するオフセット値計算工程と、

前記計算した揺動指令の振幅に、前記計算したオフセット値を加えることによって、前記振幅をオフセットするオフセット工程と、

振幅がオフセットされた前記揺動指令と、取得した前記位置指令と、に基づいて前記サーボモータを駆動するための駆動信号を求め、前記駆動信号を出力する駆動工程と、

を含む制御方法。 - コンピュータを、複数の制御軸を備え、前記制御軸を協調動作させて加工対象であるワークを切削加工する工作機械を制御する制御装置として動作させるコンピュータプログラムであって、前記コンピュータに、

切削工具を駆動するサーボモータに対する位置指令、または、前記ワークを駆動するサーボモータに対する位置指令、を取得する位置指令取得手順と、

回転する前記切削工具、または、回転する前記ワークの回転速度、を取得する回転速度取得手順と、

取得した前記位置指令に基づき、前記サーボモータの加速度を計算する加速度計算手順と、

取得した前記位置指令と、取得した前記回転速度と、に基づいて、前記切削工具が進行する加工経路に沿って加工方向に、前記切削工具と前記ワークとを相対的に揺動させるための揺動指令を計算する揺動指令計算手順と、

計算した前記加速度に基づきオフセット値を計算するオフセット値計算手順と、

前記計算した揺動指令の振幅に、前記計算したオフセット値を加えることによって、前記振幅をオフセットするオフセット手順と、

振幅がオフセットされた前記揺動指令と、取得した前記位置指令と、に基づいて前記サーボモータを駆動するための駆動信号を求め、前記駆動信号を出力する駆動手順と、

を実行させることを特徴とするコンピュータプログラム。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016174972A JP6487397B2 (ja) | 2016-09-07 | 2016-09-07 | 工作機械の制御装置、制御方法及びコンピュータプログラム |

| CN201710790524.9A CN107797515B (zh) | 2016-09-07 | 2017-09-05 | 机床的控制装置、控制方法以及计算机可读介质 |

| US15/696,821 US10409255B2 (en) | 2016-09-07 | 2017-09-06 | Controller control method, and non-transitory computer-readable medium storing computer program for machine tool |

| DE102017215787.9A DE102017215787B4 (de) | 2016-09-07 | 2017-09-07 | Steuerungseinrichtung, Steuerungsverfahren und Computerprogramm für Werkzeugmaschine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016174972A JP6487397B2 (ja) | 2016-09-07 | 2016-09-07 | 工作機械の制御装置、制御方法及びコンピュータプログラム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018041275A JP2018041275A (ja) | 2018-03-15 |

| JP6487397B2 true JP6487397B2 (ja) | 2019-03-20 |

Family

ID=61198290

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016174972A Active JP6487397B2 (ja) | 2016-09-07 | 2016-09-07 | 工作機械の制御装置、制御方法及びコンピュータプログラム |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US10409255B2 (ja) |

| JP (1) | JP6487397B2 (ja) |

| CN (1) | CN107797515B (ja) |

| DE (1) | DE102017215787B4 (ja) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6412197B1 (ja) * | 2017-04-04 | 2018-10-24 | ファナック株式会社 | 揺動切削を行う工作機械の制御装置 |

| JP6503000B2 (ja) | 2017-04-18 | 2019-04-17 | ファナック株式会社 | 揺動切削を行う工作機械の制御装置 |

| JP6503001B2 (ja) * | 2017-04-18 | 2019-04-17 | ファナック株式会社 | 揺動切削を行う工作機械の制御装置 |

| JP6503002B2 (ja) * | 2017-04-20 | 2019-04-17 | ファナック株式会社 | 揺動切削を行う工作機械の制御装置 |

| JP6636998B2 (ja) * | 2017-08-22 | 2020-01-29 | ファナック株式会社 | 数値制御装置 |

| CN110347113B (zh) * | 2018-04-06 | 2024-06-11 | 发那科株式会社 | 机床的控制装置 |

| JP6784717B2 (ja) * | 2018-04-09 | 2020-11-11 | ファナック株式会社 | 工作機械の制御装置 |

| JP6802212B2 (ja) * | 2018-04-24 | 2020-12-16 | ファナック株式会社 | 表示装置 |

| JP6763917B2 (ja) * | 2018-07-10 | 2020-09-30 | ファナック株式会社 | 工作機械の制御装置 |

| JP6885910B2 (ja) * | 2018-10-15 | 2021-06-16 | ファナック株式会社 | 数値制御装置 |

| US11137737B2 (en) * | 2018-11-29 | 2021-10-05 | Fanuc Corporation | Numerical control device, program recording medium and control method |

| WO2020110251A1 (ja) * | 2018-11-29 | 2020-06-04 | 三菱電機株式会社 | 数値制御装置、数値制御方法、および機械学習装置 |

| JP7214568B2 (ja) * | 2019-05-29 | 2023-01-30 | シチズン時計株式会社 | 工作機械及びこの工作機械の制御装置 |

| CN114073001B (zh) * | 2019-07-09 | 2024-07-02 | 株式会社安川电机 | 电力转换装置、压送装置、电力转换方法、程序产品、诊断装置以及诊断方法 |

| DE112021000558T5 (de) * | 2020-01-16 | 2022-12-29 | Fanuc Corporation | Numerische Steuerung |

| JP7469458B2 (ja) | 2020-03-10 | 2024-04-16 | ファナック株式会社 | 工作機械の制御装置 |

| TWI739468B (zh) * | 2020-06-09 | 2021-09-11 | 新代科技股份有限公司 | 斷屑控制系統及其控制方法 |

| TWI739469B (zh) * | 2020-06-09 | 2021-09-11 | 新代科技股份有限公司 | 螺紋加工斷屑控制系統及其控制方法 |

| DE112021003694T5 (de) * | 2020-07-10 | 2023-04-20 | Fanuc Corporation | Werkzeugmaschinensteuervorrichtung |

| CN113485250B (zh) * | 2021-07-15 | 2022-09-20 | 深圳市汇川技术股份有限公司 | 轨迹规划方法、设备及计算机可读存储介质 |

| WO2024229625A1 (en) * | 2023-05-06 | 2024-11-14 | Siemens Aktiengesellschaft | System, method, electronic device, and medium for controlling servo system |

| CN118288120B (zh) * | 2024-06-05 | 2024-10-18 | 苏州铼钠克信息技术有限公司 | 振荡磨削路径合成方法、系统、设备及可读存储介质 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT331439B (de) | 1973-07-24 | 1976-08-25 | Voest Ag | Strangfuhrung fur eine stranggiessanlage |

| JPS5033929B2 (ja) | 1973-10-19 | 1975-11-05 | ||

| JPS5599523A (en) | 1979-01-23 | 1980-07-29 | Matsushita Electric Ind Co Ltd | Combustion safety device |

| US4653360A (en) | 1985-05-07 | 1987-03-31 | The Cross Company | CNC turning machine |

| US5342152A (en) | 1990-10-11 | 1994-08-30 | Medeksza Ludwik A | Method and apparatus for forming intermittent chips while machining holes with a rotating tool |

| JP2003117765A (ja) * | 2001-10-03 | 2003-04-23 | Toshiba Mach Co Ltd | 数値制御工作機械の運転制御方法および数値制御工作機械 |

| JP4299865B2 (ja) * | 2007-01-04 | 2009-07-22 | ファナック株式会社 | 工作機械の制御装置及び制御方法 |

| JP4620159B2 (ja) * | 2009-05-21 | 2011-01-26 | ファナック株式会社 | 周期的な往復動作を制御するサーボモータ制御装置 |

| KR101721225B1 (ko) * | 2010-09-28 | 2017-03-29 | 삼성전자주식회사 | 디바이스 제어 방법 및 장치와 컴퓨터로 읽을 수 있는 저장 매체 |

| DE102011077568B4 (de) | 2011-06-15 | 2023-12-07 | Dmg Mori Ultrasonic Lasertec Gmbh | Werkzeugmaschine, Werkstückbearbeitungsverfahren |

| JP5033929B1 (ja) | 2011-11-10 | 2012-09-26 | ハリキ精工株式会社 | 工作機械 |

| JP5139592B1 (ja) * | 2012-09-12 | 2013-02-06 | ハリキ精工株式会社 | 工作機械 |

| ES2634340T3 (es) | 2013-02-12 | 2017-09-27 | Mitsubishi Electric Corporation | Dispositivo de control numérico |

| JP5745710B1 (ja) * | 2014-04-23 | 2015-07-08 | 三菱電機株式会社 | 数値制御装置 |

| JP5902753B2 (ja) * | 2014-05-28 | 2016-04-13 | ファナック株式会社 | 切上げ・切込み運動または円運動挿入機能を有する数値制御装置 |

| CN104614984B (zh) * | 2014-11-20 | 2017-04-19 | 南京理工大学 | 一种电机位置伺服系统的高精度控制方法 |

-

2016

- 2016-09-07 JP JP2016174972A patent/JP6487397B2/ja active Active

-

2017

- 2017-09-05 CN CN201710790524.9A patent/CN107797515B/zh active Active

- 2017-09-06 US US15/696,821 patent/US10409255B2/en active Active

- 2017-09-07 DE DE102017215787.9A patent/DE102017215787B4/de active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US10409255B2 (en) | 2019-09-10 |

| JP2018041275A (ja) | 2018-03-15 |

| US20180067466A1 (en) | 2018-03-08 |

| DE102017215787A1 (de) | 2018-03-08 |

| CN107797515A (zh) | 2018-03-13 |

| DE102017215787B4 (de) | 2022-06-23 |

| CN107797515B (zh) | 2020-02-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6487397B2 (ja) | 工作機械の制御装置、制御方法及びコンピュータプログラム | |

| JP6457432B2 (ja) | 揺動切削を行う工作機械のサーボ制御装置、制御方法及びコンピュータプログラム | |

| JP6342935B2 (ja) | 揺動切削を行う工作機械のサーボ制御装置、制御方法及びコンピュータプログラム | |

| CN108732989B (zh) | 进行摆动切削的机床的控制装置 | |

| US10471563B2 (en) | Control device for machine tool performing oscillation cutting | |

| CN113168155B (zh) | 数控装置及数控方法 | |

| JP6744815B2 (ja) | 工作機械の制御装置および工作機械 | |

| JP6426662B2 (ja) | スカイビング加工制御を行う数値制御装置 | |

| CN103339575B (zh) | 数控装置 | |

| CN102656529A (zh) | 数控装置 | |

| US10967474B2 (en) | Servo controller for determining an estimated position deviation and compensating a position deviation with the estimated position deviation | |

| JP2016038617A (ja) | 補間後加減速を考慮したコーナ経路生成機能を有する数値制御装置 | |

| CN109954955B (zh) | 机器人系统 | |

| WO2008053601A1 (en) | Working control device, and its program | |

| WO2010134532A1 (ja) | 数値制御装置 | |

| WO2016038687A1 (ja) | 数値制御装置 | |

| CN111791088B (zh) | 数值控制装置 | |

| US10520913B2 (en) | Numerical controller | |

| JP2004174586A (ja) | 数値制御装置 | |

| JP5347421B2 (ja) | 工作機械の数値制御装置およびncデータ解析装置 | |

| JP2010039993A (ja) | Nc旋盤の制御方法及び制御装置 | |

| CN109129176B (zh) | 控制装置 | |

| JPWO2018092221A1 (ja) | 工作機械の送り軸制御方法および送り軸制御装置 | |

| WO2021182304A1 (ja) | 工作機械の制御装置 | |

| WO2021182305A1 (ja) | 数値制御装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20181105 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181113 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20181225 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190129 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190221 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6487397 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |