JP6319106B2 - 総型切削工具、工作機械及びラジアル軸受の製造方法 - Google Patents

総型切削工具、工作機械及びラジアル軸受の製造方法 Download PDFInfo

- Publication number

- JP6319106B2 JP6319106B2 JP2015003407A JP2015003407A JP6319106B2 JP 6319106 B2 JP6319106 B2 JP 6319106B2 JP 2015003407 A JP2015003407 A JP 2015003407A JP 2015003407 A JP2015003407 A JP 2015003407A JP 6319106 B2 JP6319106 B2 JP 6319106B2

- Authority

- JP

- Japan

- Prior art keywords

- axial direction

- axial

- cutting tool

- oil supply

- tool

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/06—Profile cutting tools, i.e. forming-tools

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/10—Cutting tools with special provision for cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q11/00—Accessories fitted to machine tools for keeping tools or parts of the machine in good working condition or for cooling work; Safety devices specially combined with or arranged in, or specially adapted for use in connection with, machine tools

- B23Q11/10—Arrangements for cooling or lubricating tools or work

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2250/00—Compensating adverse effects during turning, boring or drilling

- B23B2250/12—Cooling and lubrication

Description

具体的には、例えば、本発明の総型切削工具は、前記ワークの環状部の軸方向一端部(総型切削工具が配置された側と反対側の端部)が、このワークと一体に設けられた底部、又は別体に設けられた蓋体により塞がれた状態で行う切削加工方法に好適に使用する事ができる。

この様な本発明の総型切削工具は、軸状の工具本体と、歯部とを備えている。

このうちの工具本体は、加工時に、少なくとも軸方向先端部が前記環状部の内側に挿入されるものである。

前記歯部は、前記工具本体の軸方向先端部の円周方向一部に、この工具本体と一体に設けられており、前記環状部の加工完了後の内周面の断面形状に合致する歯先形状を有している。

そして、前記工具本体には、前記工具本体の軸方向に伸長し、切削油を軸方向に噴射する為の給油通路を形成している。

前記工具本体のうちで、加工時に前記環状部の内側に挿入される部分である、軸方向先端側を向いた平坦面状の軸方向先端面には、円周方向に関して前記歯部と反対側半部にのみ、前記給油通路の軸方向一端側の開口部が開口している。

更に、前記工具本体の軸方向先端部のうちで、前記給油通路の軸方向一端側の開口部と前記歯部との間に、前記歯部を再研磨するための余裕代を設けている。

上述の様な本発明の総型切削工具を実施する場合には、追加的に、前記給油通路を、少なくとも軸方向一部が径方向外方に開口した状態で形成する事ができる。

上述の様な本発明の総型切削工具を実施する場合には、追加的に、前記給油通路の、軸方向に直交する仮想平面に関する断面形状が、四角形状に形成する事ができる。

本発明の工作機械は、本発明の総型切削工具を備えている。

本発明のラジアル軸受の製造方法は、内周面に外輪軌道を有する外輪と、外周面に内輪軌道を有する内輪と、を備えたラジアル軸受のうち、前記外輪の内周面と前記内輪の内周面とのうちの少なくとも一方を、本発明の総型切削工具を用いて切削する工程を含むものである。

工具本体と歯部とを備え、このうちの工具本体は、加工時に、少なくとも軸方向先端部がワークの環状部の内側に挿入されるものであり、前記歯部は、前記工具本体の軸方向先端部に、この工具本体と一体又は別体に設けられており、前記環状部の加工完了後の内周面の断面形状に合致する歯先形状を有している。

前記工具本体には、軸方向一端側の開口部が、加工時に、この工具本体のうちのワークの環状部の内側に挿入される部分の軸方向先端側を向いた面に開口しており、切削油を前記歯部に供給する為の給油通路が形成されている。

又、上述の様な別発明の総型切削工具を実施する場合には、追加的に、前記歯部を、前記工具本体の軸方向先端部の円周方向一部に設ける事ができる。この様な構成を採用した場合には、追加的に、前記給油通路の軸方向一端側の開口部のうちの少なくとも一部、好ましくは内径側部を、前記工具本体の先端面に開口させる事ができる。

更に追加的に、前記給油通路の軸方向一端側の開口部のうちの少なくとも一部を、前記工具本体の先端面のうち、円周方向に関して前記歯部と反対側半部に開口させる事ができる。

即ち、本発明の場合、給油通路を、総型切削工具の工具本体に形成すると共に、この給油通路の軸方向一端側の開口部を、この工具本体のうち、加工時に、前記ワークの環状部の内側に挿入される部分の軸方向先端側を向いた面に開口させている。この為、この給油通路から噴射された切削油が、前述の従来方法の場合と比べて、前記歯部の先端部にまで行き渡り易い。この結果、切削加工中に、この歯部の先端部が高温になる事を防止して、当該部分に溶着や摩耗等の損傷が生じる事の防止を図れる。

又、例えば、軸方向一端部が底部(この他、チャック装置の端面等の様にワークとは別体に設けられた蓋体)により塞がれた状態のワークの環状部に切削加工を施す際、前記給油通路の軸方向一端側の開口部から噴射した切削油は、前記底部によりこの噴射の方向と逆方向(ワークの環状部の軸方向開口部に向かう方向)の流れを惹起される。この為、加工中に生じた切りくずが、前記ワークの環状部の外部に排出され易くなる。この結果、加工後に、前記切りくずを取り除く為の除去作業が不要、或いは除去作業を行う場合でも簡単な作業で済む様になり、作業効率の向上を図れる。更に、前記切りくずにより、加工後の前記ワークの環状部が傷つく事の防止を図れる。

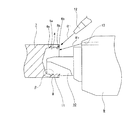

本発明の実施の形態の第1例に就いて、図1、2により説明する。本例の総型切削工具10aは、ワークの環状部の内周面を、所望の形状に加工する為の切削加工に使用されるものである。具体的には、例えば、図8に示す様な玉軸受1を構成する外輪2の内周面に、外輪軌道4、1対の肩部5a、5b、及び1対のシール係止溝6a、6bを形成する為の切削加工に使用される。以下、本例の総型切削工具10aの構造に就いて説明し、その後、本例の総型切削工具10aを、工作機械(例えば旋盤等)に組み込んで行う切削加工方法に就いて説明する。

この様な総型切削工具10aは、工具本体14と、歯部15とを備えている。

このうちの工具本体14は、基端側軸部16と、先端側軸部17とから成る。

この基端側軸部16は、略円柱状に形成されている。

前記先端側軸部17は、この基端側軸部16よりも小径であり、この基端側軸部16の軸方向一端面(図1の表面、図2の左端面)の略中央部から、軸方向一方(図1の表側、図2の左側)に突出した状態で形成されている。この様な先端側軸部17の形状は、後述する歯部15を形成する事ができる形状であれば、特に限定されるものではなく、剛性等を考慮して適宜決定する。本例の場合、前記先端側軸部17は、先端に向かうほど細くなる(断面積が小さくなる)状態で形成されている。又、前記先端側軸部17の先端面は、軸方向一方から見た形状が、略半円状(勾玉状)の平坦面18となっている。

又、前記歯部15の歯先の軸方向中央部には、前記外輪2の外輪軌道4を形成する為の、軌道形成部21が設けられている。

更に、前記軌道形成部21の軸方向両端縁と、前記両シール溝形成部20a、20bの軸方向中央側端縁との間には、前記外輪2の肩部5a、5bを形成する為の1対の肩部形成部22a、22bが設けられている。

尚、本例の場合、前記先端側軸部17の外周面のうちの、円周方向に関して前記円弧部19と整合する位置(軸方向に関して重畳する位置)、且つ、軸方向に関して前記歯部15の歯先と整合する位置(円周方向に関して重畳する位置)に、後述する再研磨により歯部の歯先となる、歯部予備部(図示省略)が形成されている。

前記円筒状部分25は、前工程の段階で形成されたものである。この様な円筒状部分25は、軸方向一端面が底部26により塞がれている。又、この底部26の軸方向他側面(図2の右側面)は、径方向内側に向かうほど軸方向一方に傾斜した円錐面状に形成されている。尚、この底部26の軸方向他側面の形状は、適宜変更する事も可能である。例えば、径方向内側に向かうほど軸方向一方に凹んだ部分球面状とする事もできる。又、軸方向から見た形状が円形の平坦面と、この平坦面の径方向外方に形成された、径方向内側に向かうほど軸方向一方に傾斜した部分円錐面(又は、軸方向一方に凹んだ部分球面)とにより構成する事もできる。即ち、後述する様な切削油の流れを惹起し易い形状を適宜採用する事ができる。

又、前記円筒状部分25の軸方向他方側には、前記総型切削工具10aが配置されている。この様な総型切削工具10aは、前記基端側軸部16の基端部を、前記工作機械の一部に固定ブッシュ9を介して支持固定されている。

尚、本例の総型切削工具10aは、加工中(切削中)は、径方向にのみ変位する。この総型切削工具10aを軸方向に変位させるのは、前述した様に、この総型切削工具10aの軸方向先端部を、前記円筒状部分25の内径側に位置させる際と、加工後に、総型切削工具10aの軸方向先端部を、前記円筒状部分25の内径側から退避させる際のみである。

切削加工が終了した後、加工後の円筒状部分25を図2(b)にγで示す位置で切り落として、次工程に進む。

即ち、本例の場合、前記総型切削工具10aの工具本体14に、軸方向一端側の開口部が、この工具本体14の平坦面18に開口した前記給油通路23が形成されている。この為、この給油通路23から噴射された切削油が、前述の従来から行われている切削加工方法の場合と比べて、前記歯部15の先端部にまで行き渡り易い。この結果、切削加工中に、この歯部15の先端部が高温になる事を防止して、当該部分に溶着や摩耗等の損傷が生じる事の防止を図れる。

尚、再研磨とは、前記歯部15が損傷したり、切れ味が悪くなったりした場合に、図1に二点鎖線Xで示す様に、前記歯部15を研磨して再利用する事を言う。従って、この再研磨を繰り返すほど、前記歯部15の位置は、前記軸方向一端側の開口部に近付く。

本発明の実施の形態の第2例に就いて、図3により説明する。本例の総型切削工具10bの場合、給油通路23aの軸方向一端側の開口部を、先端側軸部17の平坦面18のうちの、円周方向に関して歯部15と反対側端部からこの平坦面18から径方向外方に外れた位置に掛けての部分に形成している。この為に、本例の場合、前記給油通路23aのうち、工具本体14の基端側軸部16に形成された部分は、軸方向両端部のみが開口した貫通孔状に形成されている。一方、前記給油通路23aのうち、工具本体14の先端側軸部17に形成された部分は、軸方向両端部及び径方向外方が開口した凹溝状に形成されている。

本発明の実施の形態の第3例に就いて、図4により説明する。本例の総型切削工具10cの場合、工具本体14を構成する基端側軸部16と、先端側軸部17の外周面のうち、円周方向に関して歯部15が形成された位置Yと略反対側となる部分に、軸方向両端及び径方向外方が開口した給油凹溝27を形成している。この様な給油凹溝27は、前記先端側軸部17の中心軸(軸方向)に直交する仮想平面に関する断面形状(軸方向から見た形状)が四角形状に形成されている。本例の場合、この給油凹溝27が、特許請求の範囲に記載した給油通路に相当する。尚、この給油凹溝27の軸方向他端部は、前記基端側軸部16の軸方向他端面に開口している。

本発明の実施の形態の第4例に就いて、図5により説明する。本例は、工作機械に、前述した実施の形態の第1例〜第3例のうちの何れかの総型切削工具10a、10b、10cを組み込んで行う切削加工方法の別例を示している。尚、図5の場合には、前述した実施の形態の第1例の総型切削工具10aを使用している。又、本例の切削加工方法も、前述した実施の形態の第1例と同様に、環状部材の内周面に、外輪2の外輪軌道4、両肩部5a、5b、及び両シール係止溝6a、6bを形成する為の切削加工方法である。

本発明の実施の形態の第5例に就いて、図6により説明する。本例は、工作機械に、前述した実施の形態の第1例〜第3例のうちの何れかの総型切削工具10a、10b、10cを組み込んで行う切削加工方法の別例を示している。尚、図6の場合には、前述した実施の形態の第1例の総型切削工具10aを使用している。又、本例の切削加工方法も、前述した実施の形態の第1例と同様に、ワークの環状部の内周面に、外輪2の外輪軌道4、両肩部5a、5b、及び両シール係止溝6a、6bを形成する為の切削加工方法である。

本発明の実施の形態の第6例に就いて、図7により説明する。本例の総型切削工具10dは、図8に示す様な玉軸受1を構成する内輪3の内周面の軸方向両端部に、1対の面取り部34a、34bを形成する為の切削加工に使用される。

具体的には、本例の総型切削工具10dを構成する歯部15aは、軸方向両端部に、前記両面取り部34a、34bを形成する為の、1対の面取り形成部35a、35bが形成されている。又、前記歯部15aのうち、軸方向に関してこれら両面取り形成部35a、35bの間部分は、軸方向に関して外径寸法が変わらない平坦部36が形成されている。尚、加工の際には、必要に応じて、この平坦部36により前記内輪3の内周面のうちの前記両面取り部34a、34bの間部分を切削する。

以上の様な総型切削工具10dを使用して行う切削加工法方法は、前述した実施の形態の第1例の場合とほぼ同様であるので説明は省略する。

その他の構成及び作用・効果に関しても、前述した実施の形態の第1例と同様である。

又、本発明の総型切削工具、及びこの総型切削工具を使用した切削加工方法の対象は、前述した実施の形態の各例に記載した玉軸受の外輪、内輪に限らず、各種環状部材を対象とする事ができる。

又、本発明からは外れるが、給油通路の一端側開口部を、工具本体の先端面以外の部分に形成する事もできる。具体的には、例えば、この工具本体のうち、加工時に、ワークの環状部の内側に配置される部分の、この工具本体の先端面よりも軸方向他方側に形成された、軸方向先端側を向いた面に形成する事もできる。

更に、前述した実施の形態の各例の総型切削工具は、歯部を、工具本体に直接形成する構成を採用している。本発明からは外れるが、別体に設けた歯部を、工具本体に結合固定する構成を採用する事もできる。

2 外輪

3 内輪

4 外輪軌道

5a、5b 肩部

6a、6b シール係止溝

7 ワーク

8 円筒状部分

9 固定ブッシュ

10、10a、10b、10c、10d 総型切削工具

11 歯部

12 給油ノズル

13 給油孔

14 工具本体

15、15a 歯部

16 基端側軸部

17 先端側軸部

18 平坦面

19、19a 円弧部

20a、20b シール溝形成部

21 軌道形成部

22a、22b 肩部形成部

23、23a 給油通路

24 ワーク

25 円筒状部分

26 底部

27 給油凹溝

28、28a ワーク

29 蓋体

30 把持部

31 蓋体

32 円筒部

33 底部

34a、34b 面取り部

35a、35b 面取り形成部

36 平坦部

Claims (6)

- 少なくとも一部に環状部を有するワークを回転させると共に、自身の回転を阻止した状態で、且つ、前記ワークに対する軸方向の変位を行わずに、前記環状部の内周面に切削加工を施す為のものであり、

軸状の工具本体と、歯部とを備え、

このうちの工具本体は、加工時に、少なくとも軸方向先端部が前記環状部の内側に挿入されるものであり、

前記歯部は、前記工具本体の軸方向先端部の円周方向一部に、この工具本体と一体に設けられており、前記環状部の加工完了後の内周面の断面形状に合致する歯先形状を有しており、

前記工具本体には、前記工具本体の軸方向に伸長し、切削油を軸方向に噴射する為の給油通路が形成されており、

前記工具本体のうちで、加工時に前記環状部の内側に挿入される部分である、軸方向先端側を向いた平坦面状の軸方向先端面には、円周方向に関して前記歯部と反対側半部にのみ、前記給油通路の軸方向一端側の開口部が開口しており、

前記工具本体の軸方向先端部のうちで、前記給油通路の軸方向一端側の開口部と前記歯部との間に、前記歯部を再研磨するための余裕代を設けている

総型切削工具。 - 前記給油通路の軸方向一端側の開口部のうちの少なくとも一部が、前記工具本体の軸方向先端面のうち、前記歯部が形成された位置に対して、加工時の前記ワークの回転方向と反対方向側端部に開口している、請求項1に記載した総型切削工具。

- 前記給油通路は、少なくとも軸方向一部が径方向外方に開口した状態で形成されている、請求項1〜2のうちの何れか1項に記載した総型切削工具。

- 前記給油通路の、軸方向に直交する仮想平面に関する断面形状が、四角形状である、請求項1〜3のうちの何れか1項に記載した総型切削工具。

- 請求項1〜4のうちの何れか1項に記載した総型切削工具を備えた工作機械。

- 内周面に外輪軌道を有する外輪と、外周面に内輪軌道を有する内輪と、を備えたラジアル軸受のうち、前記外輪の内周面と前記内輪の内周面とのうちの少なくとも一方を、請求項1〜4のうちの何れか1項に記載した総型切削工具を用いて切削する工程を含む、ラジアル軸受の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015003407A JP6319106B2 (ja) | 2015-01-09 | 2015-01-09 | 総型切削工具、工作機械及びラジアル軸受の製造方法 |

| KR1020177018116A KR101943779B1 (ko) | 2015-01-09 | 2016-01-08 | 총형 절삭 공구 |

| CN201680004977.8A CN107107201B (zh) | 2015-01-09 | 2016-01-08 | 成形切削工具 |

| MYPI2017702416A MY185249A (en) | 2015-01-09 | 2016-01-08 | Form cutting tool, machine tool, and manufacturing method of radial bearing |

| PCT/JP2016/050514 WO2016111354A1 (ja) | 2015-01-09 | 2016-01-08 | 総型切削工具 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015003407A JP6319106B2 (ja) | 2015-01-09 | 2015-01-09 | 総型切削工具、工作機械及びラジアル軸受の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2016128195A JP2016128195A (ja) | 2016-07-14 |

| JP2016128195A5 JP2016128195A5 (ja) | 2017-08-03 |

| JP6319106B2 true JP6319106B2 (ja) | 2018-05-09 |

Family

ID=56356039

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015003407A Active JP6319106B2 (ja) | 2015-01-09 | 2015-01-09 | 総型切削工具、工作機械及びラジアル軸受の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP6319106B2 (ja) |

| KR (1) | KR101943779B1 (ja) |

| CN (1) | CN107107201B (ja) |

| MY (1) | MY185249A (ja) |

| WO (1) | WO2016111354A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112091249A (zh) * | 2020-09-04 | 2020-12-18 | 松源机械制造有限公司 | 瓶胚注塑模型加工刀具及其加工模型的方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4409868A (en) * | 1981-04-13 | 1983-10-18 | The Valeron Corporation | Threading tool and method |

| GB2096509B (en) * | 1981-04-13 | 1985-09-18 | Valeron Corp | A cutting tool and method for forming threads on a workpiece |

| US4761844A (en) * | 1986-03-17 | 1988-08-09 | Turchan Manuel C | Combined hole making and threading tool |

| DE3639672A1 (de) * | 1986-11-20 | 1988-06-01 | Walter Gmbh Montanwerke | Wendeplattenbestuecktes drehwerkzeug zum einstechen oder gewindeschneiden |

| JP2002346809A (ja) * | 2001-05-25 | 2002-12-04 | Nissan Motor Co Ltd | 穴加工用切削工具およびその工具を用いた穴加工方法 |

| JP2004100754A (ja) * | 2002-09-06 | 2004-04-02 | Nsk Ltd | 軸受装置の外輪内面の滑面仕上処理方法および該処理方法を施した軸受装置 |

| JP2005254427A (ja) * | 2004-03-15 | 2005-09-22 | Osg Corp | オイルホール付きチップ着脱式タップ。 |

| JP5163626B2 (ja) | 2009-11-02 | 2013-03-13 | 日本精工株式会社 | 電動式パワーステアリング装置 |

| JP2011212778A (ja) * | 2010-03-31 | 2011-10-27 | Denso Corp | バイトおよびこれを用いた切削方法 |

| WO2012169031A1 (ja) * | 2011-06-08 | 2012-12-13 | オーエスジー株式会社 | チップ着脱式回転工具 |

-

2015

- 2015-01-09 JP JP2015003407A patent/JP6319106B2/ja active Active

-

2016

- 2016-01-08 WO PCT/JP2016/050514 patent/WO2016111354A1/ja active Application Filing

- 2016-01-08 MY MYPI2017702416A patent/MY185249A/en unknown

- 2016-01-08 CN CN201680004977.8A patent/CN107107201B/zh active Active

- 2016-01-08 KR KR1020177018116A patent/KR101943779B1/ko active IP Right Grant

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016128195A (ja) | 2016-07-14 |

| WO2016111354A1 (ja) | 2016-07-14 |

| CN107107201B (zh) | 2019-05-31 |

| KR20170102475A (ko) | 2017-09-11 |

| KR101943779B1 (ko) | 2019-01-29 |

| CN107107201A (zh) | 2017-08-29 |

| MY185249A (en) | 2021-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5917030B2 (ja) | 転がり軸受 | |

| JP7015832B2 (ja) | 加工工具 | |

| JP6882982B2 (ja) | 冷却溝の配置された回転チャック | |

| JP2018134729A (ja) | 内燃機関のシリンダ壁の加工装置 | |

| JP6201730B2 (ja) | 深穴加工装置および深穴加工方法 | |

| US6746023B2 (en) | Collet | |

| CN104551110A (zh) | 模块化扩孔钻系统 | |

| JP2016089975A (ja) | 軸受装置の冷却構造 | |

| JP6319106B2 (ja) | 総型切削工具、工作機械及びラジアル軸受の製造方法 | |

| JP2010142889A (ja) | 工具保持具、工具保持具用切削液供給プレート及び切削加工方法 | |

| TW201807329A (zh) | 滾珠軸承、主軸裝置及工具機 | |

| JP2016128195A5 (ja) | ||

| JP2017170557A (ja) | エンドミルの再利用方法 | |

| JP5372563B2 (ja) | 内径研削工具 | |

| JP6764073B1 (ja) | 油穴付きリーマ | |

| EP3050652A1 (en) | Method to machine deep features using a lathe | |

| TWI704301B (zh) | 滾珠軸承及工具機用主軸裝置 | |

| JP2019513566A (ja) | 穴のバリ取りのためのチップ除去工具 | |

| JP6996398B2 (ja) | バリ取り装置 | |

| JP4435513B2 (ja) | 切削工具 | |

| JP2013107150A (ja) | トレパニング工具 | |

| JP2011156644A (ja) | 切削加工方法 | |

| JP2019042833A (ja) | スカイビング加工機 | |

| JP6962688B2 (ja) | 段付きドリル | |

| JP5667221B2 (ja) | 複合切削刃具及びワークの切削加工方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170622 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170622 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20170622 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20170925 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171003 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171130 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180306 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180319 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6319106 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |