JP6271336B2 - 渦電流検査装置及び渦電流検査方法 - Google Patents

渦電流検査装置及び渦電流検査方法 Download PDFInfo

- Publication number

- JP6271336B2 JP6271336B2 JP2014106150A JP2014106150A JP6271336B2 JP 6271336 B2 JP6271336 B2 JP 6271336B2 JP 2014106150 A JP2014106150 A JP 2014106150A JP 2014106150 A JP2014106150 A JP 2014106150A JP 6271336 B2 JP6271336 B2 JP 6271336B2

- Authority

- JP

- Japan

- Prior art keywords

- integration

- eddy current

- range

- amount

- inspected

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Investigating Or Analyzing Materials By The Use Of Magnetic Means (AREA)

Description

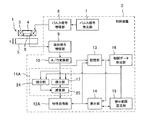

5 被検査体

6 検出センサ

11,11A,11B 演算部

12,12A,12B 特性取得部

13 記憶部

15 積分範囲設定部

16 相関データ作成部

Claims (8)

- パルス信号で励磁された励磁コイルによって被検査体に渦電流を誘起し、前記被検査体に誘起された渦電流の変化を検出センサで検出して、前記被検査体の特性を取得する渦電流検査装置において、

前記検出センサの検出信号に対し、ノイズ以外の変化があるとみなす時間範囲を含む第1の積分範囲にて第1の積分量を演算するとともに、ノイズ以外の変化がないとみなす時間範囲である第2の積分範囲にて第2の積分量を演算し、さらに前記第1の積分量と前記第2の積分量との差分若しくは比率を演算する演算部と、

前記第1の積分量と前記第2の積分量との差分若しくは比率に対し、相関データに基づいて前記被検査体の特性を取得する特性取得部とを備えたことを特徴とする渦電流検査装置。 - 請求項1記載の渦電流検査装置において、

前記演算部は、前記第1の積分範囲の長さと前記第2の積分範囲の長さが異なる場合に、前記第1の積分範囲の長さと前記第2の積分範囲の長さとの比率を乗じて前記第2の積分量を補正し、前記第1の積分量と前記補正後の第2の積分量との差分若しくは比率を演算することを特徴とする渦電流検査装置。 - 請求項1記載の渦電流検査装置において、

サンプルデータとして前記被検査体の特性毎に予め取得された前記検出センサの検出信号を記憶する記憶部と、

前記積分範囲を設定する積分範囲設定部と、

前記記憶部で記憶されたサンプルデータ及び前記積分範囲設定部で設定された積分範囲に基づき、前記相関データを作成する相関データ作成部とを備えたことを特徴とする渦電流検査装置。 - 請求項1記載の渦電流検査装置において、

前記特性取得部は、前記第1の積分量と前記第2の積分量との差分若しくは比率に対し、相関データに基づいて前記被検査体の厚さを取得することを特徴とする渦電流検査装置。 - パルス信号で励磁された励磁コイルによって被検査体に渦電流を誘起し、前記被検査体に誘起された渦電流の変化を検出センサで検出して、前記被検査体の特性を取得する渦電流検査方法において、

前記検出センサの検出信号に対し、ノイズ以外の変化があるとみなす時間範囲を含む第1の積分範囲にて第1の積分量を演算するとともに、ノイズ以外の変化がないとみなす時間範囲である第2の積分範囲にて第2の積分量を演算し、さらに前記第1の積分量と前記第2の積分量との差分若しくは比率を演算する第1の手順と、

前記第1の積分量と前記第2の積分量との差分若しくは比率に対し、相関データに基づいて前記被検査体の特性を取得する第2の手順とを有することを特徴とする渦電流検査方法。 - 請求項5記載の渦電流検査方法において、

前記第1の手順は、前記第1の積分範囲の長さと前記第2の積分範囲の長さが異なる場合に、前記第1の積分範囲の長さと前記第2の積分範囲の長さとの比率を乗じて前記第2の積分量を補正し、前記第1の積分量と前記補正後の第2の積分量との差分若しくは比率を演算することを特徴とする渦電流検査方法。 - 請求項5記載の渦電流検査方法において、

前記積分範囲を設定する第3の手順と、

サンプルデータとして前記被検査体の特性毎に予め取得された前記検出センサの検出信号と前記第3の手順で設定された積分範囲に基づき、前記相関データを作成する第4の手順とを有することを特徴とする渦電流検査方法。 - 請求項5記載の渦電流検査方法において、

前記第2の手順は、前記第1の積分量と前記第2の積分量との差分若しくは比率に対し、相関データに基づいて前記被検査体の厚さを取得することを特徴とする渦電流検査方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014106150A JP6271336B2 (ja) | 2014-05-22 | 2014-05-22 | 渦電流検査装置及び渦電流検査方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014106150A JP6271336B2 (ja) | 2014-05-22 | 2014-05-22 | 渦電流検査装置及び渦電流検査方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015222194A JP2015222194A (ja) | 2015-12-10 |

| JP2015222194A5 JP2015222194A5 (ja) | 2016-12-22 |

| JP6271336B2 true JP6271336B2 (ja) | 2018-01-31 |

Family

ID=54785288

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014106150A Active JP6271336B2 (ja) | 2014-05-22 | 2014-05-22 | 渦電流検査装置及び渦電流検査方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6271336B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105866239A (zh) * | 2016-04-25 | 2016-08-17 | 江南大学 | 基于铁磁性试件的u型脉冲融合型传感器检测方法 |

| JP6725778B1 (ja) * | 2020-01-23 | 2020-07-22 | 株式会社テイエルブイ | 肉厚測定システム、肉厚測定方法、および肉厚測定プログラム |

| JP7437030B2 (ja) | 2020-07-01 | 2024-02-22 | 株式会社テイエルブイ | 肉厚測定システム、肉厚測定方法、肉厚測定プログラム及び肉厚測定装置 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ATE312334T1 (de) * | 2002-02-26 | 2005-12-15 | Shell Int Research | Messverfahren zum bestimmen eines oberflächenprofils |

| JP5017038B2 (ja) * | 2007-09-26 | 2012-09-05 | 株式会社日立製作所 | 渦流検査装置及び渦流検査方法 |

-

2014

- 2014-05-22 JP JP2014106150A patent/JP6271336B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2015222194A (ja) | 2015-12-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5017038B2 (ja) | 渦流検査装置及び渦流検査方法 | |

| JP6271336B2 (ja) | 渦電流検査装置及び渦電流検査方法 | |

| Amineh et al. | Characterization of surface-breaking cracks using one tangential component of magnetic leakage field measurements | |

| JP5462576B2 (ja) | 渦電流探傷装置及びその信号処理方法 | |

| JP2017502499A5 (ja) | ||

| JP5269564B2 (ja) | 管状体の欠陥評価方法及び管状体の欠陥評価装置 | |

| JP5138014B2 (ja) | 非破壊検査装置、非破壊検査方法 | |

| JP5106704B2 (ja) | 金属製の物体に設けられた金属層の厚さを測定するための方法および装置 | |

| JP5614312B2 (ja) | 周期性欠陥検出方法および周期性欠陥検出装置 | |

| JP5861829B2 (ja) | 渦流探傷方法および装置 | |

| JP6209119B2 (ja) | 探傷方法及び探傷システム | |

| JP2017150904A (ja) | 探傷装置および探傷方法 | |

| JP2007292760A (ja) | 材料の損傷を検出する装置 | |

| JP6591755B2 (ja) | 金属検出機 | |

| JP2015222194A5 (ja) | ||

| JP2010271323A (ja) | 非破壊検査方法、システムおよびコンピュータプログラム製品 | |

| RU2586261C2 (ru) | Устройство магнитного дефектоскопа и способ уменьшения погрешности определения размеров дефектов трубопровода магнитными дефектоскопами | |

| JP2014122849A (ja) | 渦流探傷装置および渦流探傷方法 | |

| JP6079504B2 (ja) | 漏洩磁束式検査装置および検査方法 | |

| JP6058436B2 (ja) | 渦電流探傷装置および渦電流探傷方法 | |

| JP6170005B2 (ja) | 渦電流探傷方法及び渦電流探傷装置 | |

| JP5615618B2 (ja) | 渦電流探傷方法と渦電流探傷装置 | |

| JP6776676B2 (ja) | 信号処理装置及び信号処理方法 | |

| JP6299485B2 (ja) | 検査装置及び検査方法 | |

| JP2015072229A (ja) | 欠陥検出方法及び装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161104 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161104 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20171004 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171017 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171108 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20171226 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20171227 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6271336 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |