JP6204031B2 - Warp knitted fabric - Google Patents

Warp knitted fabric Download PDFInfo

- Publication number

- JP6204031B2 JP6204031B2 JP2013048833A JP2013048833A JP6204031B2 JP 6204031 B2 JP6204031 B2 JP 6204031B2 JP 2013048833 A JP2013048833 A JP 2013048833A JP 2013048833 A JP2013048833 A JP 2013048833A JP 6204031 B2 JP6204031 B2 JP 6204031B2

- Authority

- JP

- Japan

- Prior art keywords

- fabric

- yarn

- knitted fabric

- knitting

- heat

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 239000004744 fabric Substances 0.000 title claims description 167

- 238000009940 knitting Methods 0.000 claims description 79

- 230000004927 fusion Effects 0.000 claims description 26

- 238000003780 insertion Methods 0.000 claims description 12

- 230000037431 insertion Effects 0.000 claims description 12

- 238000007789 sealing Methods 0.000 claims description 12

- 238000004519 manufacturing process Methods 0.000 claims description 5

- 238000009998 heat setting Methods 0.000 claims description 2

- 238000000034 method Methods 0.000 description 13

- 229920005989 resin Polymers 0.000 description 11

- 239000011347 resin Substances 0.000 description 11

- 210000004177 elastic tissue Anatomy 0.000 description 8

- 229920000728 polyester Polymers 0.000 description 6

- 230000002265 prevention Effects 0.000 description 6

- 239000000835 fiber Substances 0.000 description 4

- 229920002635 polyurethane Polymers 0.000 description 3

- 239000004814 polyurethane Substances 0.000 description 3

- 238000012805 post-processing Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 229920001778 nylon Polymers 0.000 description 2

- 230000008520 organization Effects 0.000 description 2

- 230000035699 permeability Effects 0.000 description 2

- 238000009958 sewing Methods 0.000 description 2

- 210000001519 tissue Anatomy 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 235000014676 Phragmites communis Nutrition 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- 230000003796 beauty Effects 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 229920005749 polyurethane resin Polymers 0.000 description 1

- 239000002964 rayon Substances 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 230000000087 stabilizing effect Effects 0.000 description 1

- 229920002994 synthetic fiber Polymers 0.000 description 1

- 239000012209 synthetic fiber Substances 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 210000002268 wool Anatomy 0.000 description 1

Images

Landscapes

- Knitting Of Fabric (AREA)

Description

本発明は、滑り止めシートなどに好適に使用することができる滑り防止機能を備えた編地に関する。 The present invention relates to a knitted fabric having an anti-slip function that can be suitably used for an anti-slip sheet or the like.

従来、スポーツウェアなどの衣服を着用して運動すると、衣服がずれ上がる、或いは、ずれ下がるといった問題が生じていた。そこで、この問題を解決するために、シャツの裾やパンツのウエスト部などに滑り止めシートを取り付けることが提案されており、この滑り止めシートは、例えば、編地に滑り防止機能を付与したものが用いられている。 Conventionally, when wearing clothes such as sportswear and exercising, there has been a problem that the clothes are shifted up or down. Therefore, in order to solve this problem, it has been proposed to attach an anti-slip sheet to the hem of the shirt or the waist of the pants, and this anti-slip sheet is a knitted fabric with an anti-slip function, for example. Is used.

ここで、編地などに滑り防止機能を付与する方法として、以下に示すような複数の方法が提案されている。 Here, as a method for imparting a slip prevention function to a knitted fabric or the like, a plurality of methods as described below have been proposed.

例えば、編地の表面に摩擦係数の高い樹脂などを塗布し、滑り防止機能を付与する方法として、ナイロン系繊維の編物からなる基布の一方の面に、ポリエステル系ポリウレタン樹脂やアクリル系樹脂などからなる樹脂皮膜を形成する方法がある(特開2008−104871号公報)。この方法によれば、高い摩擦係数を有する樹脂皮膜を形成することによって、当該樹脂皮膜が形成された面に滑り防止機能を付与することができる。 For example, as a method of applying a high friction coefficient resin to the surface of the knitted fabric and imparting an anti-slip function, polyester polyurethane resin, acrylic resin, etc. on one surface of a base fabric made of nylon fiber knitted fabric There is a method of forming a resin film made of (Japanese Patent Laid-Open No. 2008-104871). According to this method, by forming a resin film having a high friction coefficient, it is possible to impart a slip prevention function to the surface on which the resin film is formed.

また、一方で、摩擦係数の高い繊維(弾性繊維など)を編み糸に使用し、滑り防止機能を付与する方法として、例えば、ポリウレタンなどからなる弾性繊維と、ポリエステルなどからなる非弾性繊維とで編地を編成する際に、弾性繊維のループを大きくし、ニードルループ面に露出させることによって、ニードルループ面における弾性繊維の表面占有率を高くする方法が提案されている(特開2008−115511号公報)。このように、ニードルループ面における弾性繊維の表面占有率を高くすることによって、当該ニードルループ面における摩擦抵抗を高くし、高い滑り防止機能を付与することができる。 On the other hand, as a method of imparting an anti-slip function by using a fiber having a high coefficient of friction (elastic fiber or the like) as a knitting yarn, for example, an elastic fiber made of polyurethane or the like and an inelastic fiber made of polyester or the like are used. When knitting a knitted fabric, a method has been proposed in which the elastic fiber loop is enlarged and exposed to the needle loop surface to increase the surface occupation ratio of the elastic fiber on the needle loop surface (Japanese Patent Laid-Open No. 2008-115511). Issue gazette). Thus, by increasing the surface occupation ratio of the elastic fiber on the needle loop surface, it is possible to increase the frictional resistance on the needle loop surface and to provide a high slip prevention function.

しかしながら、特許文献1に開示された方法のように、編地の表面に樹脂を塗布する方法では、樹脂によって付与された滑り防止機能は十分なものであるが、樹脂皮膜を形成することによって、編地の厚みが増し、また、樹脂皮膜によって編地の表面が覆われることで、編地本来の通気性が損なわれるという問題がある。更に、長期間の使用や、高温化における使用、洗濯の繰り返しなどによって、樹脂皮膜が劣化する、或いは、樹脂皮膜自体が編地から剥離すると、滑り防止機能が損なわれるという問題もある。

However, as in the method disclosed in

また、特許文献2に開示された方法のように、弾性繊維のような摩擦係数の高い繊維を編み糸に使用する方法には、以下に述べるような種々の問題がある。 Further, the method of using a fiber having a high coefficient of friction such as an elastic fiber for the knitting yarn as in the method disclosed in Patent Document 2 has various problems as described below.

即ち、上述したように、弾性繊維のループを大きくして、当該弾性繊維をニードルループ面に露出させると、編地が嵩高くなり、美観も悪化するといった問題がある。また、編地中のニードルループが不均一になることにより、編地に歪を生じて、編地全体がカールするという問題も生じ、更に、編地中の編み糸の一部が欠損して伝線が発生する、或いは、ループが解除されることによってほつれを生じるといったことも起こりやすく、これによって、美観が損なわれるとともに、滑り防止機能が低下するという問題もある。 That is, as described above, when the elastic fiber loop is enlarged and the elastic fiber is exposed to the needle loop surface, there is a problem that the knitted fabric becomes bulky and the appearance is also deteriorated. In addition, since the needle loop in the knitted fabric becomes non-uniform, there is a problem that the knitted fabric is distorted and the entire knitted fabric is curled, and further, a part of the knitting yarn in the knitted fabric is lost. It is easy for a wire to be generated or frayed when the loop is released. This causes a problem that the aesthetic appearance is impaired and the slip prevention function is lowered.

また、編地の歪みやカールを解消するためには、テンター等を用いて、幅を安定させる、或いは、カールを無くすといった後加工を行わなければならず、このため、テンター等を用いて後加工できる程度に、幅広の状態で編地を編成しなければならない、言い換えれば、幅の狭い編地が必要とされる場合であっても、これに応じた幅で編成することができないため、ロスが大きくなるという問題もある。この意味で、多品種小ロット化への対応が困難であった。 In order to eliminate distortion and curl of the knitted fabric, post-processing such as stabilizing the width or eliminating the curl must be performed using a tenter or the like. The knitted fabric must be knitted in a state that is wide enough to be processed, in other words, even if a narrow knitted fabric is required, it cannot be knitted with a width corresponding to this, There is also the problem of increased loss. In this sense, it was difficult to cope with a large variety of small lots.

本発明は以上の実情に鑑みなされたものであり、滑り防止機能を具備し、伝線やほつれの発生を抑えた上で、任意の幅に編成することができ、且つ美観に優れた編地及びこの編地の製造方法の提供を、その目的とする。 The present invention has been made in view of the above circumstances, and has a slip prevention function, can suppress knitting of transmission lines and fraying, and can be knitted to an arbitrary width, and has excellent aesthetics. And the objective is to provide the manufacturing method of this knitted fabric.

上記課題を解決するための参考態様は、

編み糸が編み立て方向に一定のループを連ねた状態で編成される編地であって、

前記編地は、その少なくとも一部分において、前記編み糸として熱融着弾性糸を含み、

前記熱融着弾性糸は、自体の交絡部において、その少なくとも一部が融着した編地に係り、

この編地は、

編み糸が編み立て方向に一定のループを連ねた状態で編成される編地であって、該編地は、その少なくとも一部分において、前記編み糸として熱融着弾性糸を含む編地を編成する工程と、

前記編地を熱セットして、前記熱融着弾性糸同士の交絡部のうち、その少なくとも一部を熱融着させる工程とを含む製造方法によって製造される。

The reference mode for solving the above problems is as follows:

A knitted fabric knitted in a state in which a knitting yarn is connected to a certain loop in the knitting direction,

The knitted fabric includes, at least in part, a heat fusion elastic yarn as the knitting yarn,

The heat fusion elastic yarn is related to a knitted fabric in which at least a part of the elastic fusion yarn is fused,

This knitted fabric

The knitted fabric is knitted in a state in which the knitting yarn is connected to a certain loop in the knitting direction, and the knitted fabric knitted a knitted fabric including a heat-sealed elastic yarn as the knitting yarn in at least a part thereof Process,

The knitted fabric is heat-set, and is manufactured by a manufacturing method including a step of heat-sealing at least a part of the entangled portions of the heat-bonding elastic yarns.

この編地によれば、その少なくとも一部分において、前記編み糸として摩擦係数の高い熱融着弾性糸を含み、この熱融着弾性糸がループ(所謂、ニードルループ部)として編地表面に現れるので、かかる熱融着弾性糸によって、滑り防止機能が発現される。 According to this knitted fabric, at least a part of the knitted fabric includes a heat-sealed elastic yarn having a high friction coefficient as the knitting yarn, and this heat-sealed elastic yarn appears as a loop (a so-called needle loop portion) on the surface of the knitted fabric. The anti-slip function is exhibited by the heat-sealed elastic yarn.

そして、この熱融着弾性糸は、一定のループを連ねた状態で編成される、自体の絡み合い部、例えば、所謂、シンカーループ部において、少なくともその一部が融着しているので、この融着によって、ループの解舒が防止され、ほつれの発生や、編み糸の一部の欠損に起因した伝線の発生を抑えることができる。尚、「交絡部」とは、編み糸同士が交差している部分や重なっている部分を指す。 The heat-bonding elastic yarn is knitted in a state where a certain loop is connected, and at least a part of the entangled portion, for example, a so-called sinker loop portion, is fused. By unwinding, unraveling of the loop is prevented, and the occurrence of fraying and the occurrence of wires due to partial breakage of the knitting yarn can be suppressed. The “entangled portion” refers to a portion where knitting yarns intersect or overlap each other.

また、上記課題を解決するための本発明は、

編み糸が編み立て方向に一定のループを連ねた状態で編成される表生地及び裏生地からなり、該表生地と裏生地とが挿入糸によって連結された経編地であって、

前記表生地のニードルループと前記裏生地のニードルループとが、相互のシンカーループによって結節されており、

前記表生地及び裏生地の内、少なくとも一方の生地は、その少なくとも一部分において、前記編み糸として熱融着弾性糸を含み、

前記熱融着弾性糸は、自体の交絡部において、その少なくとも一部が融着した経編地に係り、

この経編地は、

編み糸が編み立て方向に一定のループを連ねた状態で編成される表生地及び裏生地からなり、該表生地と裏生地とが挿入糸によって連結される経編地であって、前記表生地のニードルループと前記裏生地のニードルループとが、相互のシンカーループによって結接されており、前記表生地及び裏生地の内、少なくとも一方の生地は、その少なくとも一部分において、前記編み糸として熱融着弾性糸を含む経編地を編成する工程と、

前記経編地を熱セットして、前記熱融着弾性糸同士の交絡部のうち、その少なくとも一部を熱融着させる工程とを含む製造方法によって製造される。

The present invention for solving the above problems

Knitting yarn knitting consists table cloth and the back fabric is knitted in a state in which had been constant loop direction, and the said surface cloth and a back cloth a warp knitted fabric are connected by insertion yarns,

The needle loop of the front fabric and the needle loop of the back fabric are knotted by a mutual sinker loop,

At least one of the front fabric and the back fabric includes a heat fusion elastic yarn as the knitting yarn in at least a part thereof,

The heat fusion elastic yarn is related to a warp knitted fabric in which at least a part of the heat fusion elastic yarn is fused,

This warp knitted fabric

Knitting yarn knitting consists table cloth and the back fabric is knitted in a state in which had been constant loop direction, a warp knitted fabric in which the said surface fabric and the back fabric are connected by insertion yarns, the table cloth The needle loop of the back fabric and the needle loop of the back fabric are connected by a mutual sinker loop , and at least one of the front fabric and the back fabric is thermally fused as the knitting yarn in at least a part thereof. A step of knitting a warp knitted fabric including a dressing elastic yarn;

The warp knitted fabric is heat-set, and is manufactured by a manufacturing method including a step of heat-sealing at least a part of the entangled portions of the heat-bonding elastic yarns.

この経編地によれば、上述した編地と同様に、その少なくとも一部分において、編み糸として摩擦係数の高い熱融着弾性糸を含んでいるので、滑り防止機能が発現され、また、熱融着弾性糸の交絡部の少なくとも一部が融着しているので、ループの解舒が防止され、ほつれの発生や、編み糸の一部の欠損に起因した伝線の発生を抑えることができる。 According to this warp knitted fabric, similar to the above-described knitted fabric, at least a portion thereof includes a heat-fusing elastic yarn having a high coefficient of friction as a knitting yarn. Since at least a part of the entangled part of the elastic ring is fused, the unraveling of the loop can be prevented, and the occurrence of fraying and the occurrence of wires due to a part of the knitting yarn can be suppressed. .

さらに、編地表面に現れるニードルループが一定のループとして、表生地及び裏生地に等しく形成されるので、編地に歪みが生じにくく、また、カールしにくいものとなっている。したがって、従来のような、テンター等を用いた後加工を行う必要がなく、所望の任意の幅の経編地を編成することができ、多品種小ロット化に容易に対応することができる。 Furthermore, since the needle loop appearing on the surface of the knitted fabric is formed as a constant loop and equally on the front fabric and the back fabric, the knitted fabric is less likely to be distorted and curled. Accordingly, it is not necessary to perform post-processing using a tenter or the like as in the prior art, and a warp knitted fabric having a desired arbitrary width can be knitted, so that it is possible to easily cope with a large variety of small lots.

また、熱融着弾性糸が自体の交絡部でのみ融着するため、この経編地は、従来のように編地の表面に樹脂皮膜を形成するのとは異なり、良好な通気性を確保した上で、優れた滑り防止効果を発揮する。 In addition, since the heat-sealed elastic yarn is fused only at its entangled part, this warp knitted fabric ensures good air permeability unlike the conventional method of forming a resin film on the surface of the knitted fabric. In addition, it exhibits an excellent anti-slip effect.

更に、この経編地は、ニードルループを当該表生地と裏生地とに等しく形成するようにしており、編地の表面に大きなループが形成されることもないため、編地の厚みを薄くすることができるとともに、美観も優れたものとなる。 Further, in this warp knitted fabric, the needle loop is formed equally on the front fabric and the back fabric, and a large loop is not formed on the surface of the knitted fabric, so the thickness of the knitted fabric is reduced. Along with being able to do it, the aesthetics are also excellent.

尚、本発明において、前記熱融着弾性糸は、経編地の一部領域又は全域に用いられるが、この場合において、熱融着弾性糸と熱融着性を有しない弾性糸とを引き揃えた状態で編み糸として用いるなど、編み糸に少なくとも熱融着弾性糸を含んだ状態で編成される。当然のことながら、ループを構成する編み糸に熱融着弾性糸のみを用いても良い。 In the present invention, the heat fusion elastic yarn is used in a partial region or the entire area of the warp knitted fabric. In this case, the heat fusion elastic yarn and the elastic yarn having no heat fusion property are pulled. The knitting yarn is knitted in a state including at least a heat-sealing elastic yarn, such as being used as a knitting yarn in an aligned state. As a matter of course, only the heat fusion elastic yarn may be used for the knitting yarn constituting the loop.

また、熱融着弾性糸以外の糸を編み糸とする場合に、当該編み糸として何ら制限はなく、フィラメント糸、紡績糸の別なく使用することができ、その材質についても、ナイロン,レーヨンといった合成繊維や天然繊維など、何ら制限はない。 In addition, when a yarn other than the heat fusion elastic yarn is used as a knitting yarn, there is no limitation on the knitting yarn, and it can be used regardless of whether it is a filament yarn or a spun yarn. There are no restrictions on synthetic fibers and natural fibers.

また、表生地と裏生地から編地を構成する場合において、前記熱融着弾性糸は、表生地及び裏生地の内、少なくとも一方に含まれていれば良いが、両方の生地に含まれていても良い。この場合、表裏両面に滑り防止機能を具備した編地となる。 Further, in the case where the knitted fabric is composed of a front fabric and a back fabric, the heat-sealed elastic yarn may be included in at least one of the front fabric and the back fabric, but is included in both fabrics. May be. In this case, the knitted fabric has anti-slip functions on both the front and back surfaces.

また、本発明に係る編地は、経編みで編成しているが、上記参考態様に係る編地は、緯編みで編成しても良い。尚、経編みの場合は、例えば、シングルラッシェル編み機、ダブルラッシェル編み機やクロチェット編み機を用いて編成することができ、緯編みの場合は、ジャガード編み機やラーベン編み機などを用いて編成することができる。 In addition, the knitted fabric according to the present invention has been organized in Keiami, the knitted fabric according to the above reference aspect may be organized in a weft knitting only. In the case of warp knitting, for example, a single raschel knitting machine, a double raschel knitting machine or a crochet knitting machine can be used for knitting. In the case of weft knitting, a jacquard knitting machine or a raben knitting machine can be used for knitting. .

また、本発明において、その編み組織は、編み立て方向に一定のループを連ねた状態のものであれば、何ら限定されるものではないが、その一例として鎖編みを挙げることができる。 In the present invention, the knitting structure is not particularly limited as long as the knitting structure is in a state in which a constant loop is connected in the knitting direction, and an example thereof is chain knitting.

以上のように、本発明によれば、編み立て方向に一定のループを連ねて編成するとともに、編み糸として熱融着弾性糸を用い、当該熱融着弾性糸同士が交絡している箇所を融着させているので、編地に歪やカールが生じることがなく、任意の幅の編地を編成することができる。また、伝線やほつれの発生を抑えることができ、美観面においても優れた編地となる。 As described above, according to the present invention, while knitting a continuous loop in the knitting direction, using a heat-sealing elastic yarn as a knitting yarn, a location where the heat-sealing elastic yarns are entangled with each other. Since they are fused, the knitted fabric is not distorted or curled, and a knitted fabric having an arbitrary width can be knitted. In addition, the occurrence of wires and fraying can be suppressed, and the knitted fabric is excellent in terms of beauty.

以下、本発明の具体的な実施の形態について、図面を参照して説明する。 Hereinafter, specific embodiments of the present invention will be described with reference to the drawings.

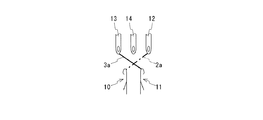

図1に示すように、本例の経編地1は、熱融着弾性糸2aからなる表生地2と、非弾性糸3aからなる裏生地3とが挿入糸4aによって連結された2層構造の編地である。

As shown in FIG. 1, the warp knitted

前記熱融着弾性糸2aは、高い摩擦係数を有する素材からなり、所定の温度で熱セットすることによって、当該熱融着弾性糸2a同士が交差した、或いは重なった部分(交絡部)が融着する弾性糸である。尚、この熱融着弾性糸2aとしては、例えば、ポリウレタン弾性糸を例示することができ、本例においては、このポリウレタン弾性糸を採用した。また、非弾性糸3a及び挿入糸4aは、特に限定されるものではないが、ポリエステル糸や、ナイロン糸、レーヨン糸等のフィラメント糸の他、紡績糸などを例示することができ、本例においては、ポリエステル糸を採用した。

The heat-sealing

そして、この経編地1は、図2に示すような2列の針床を有する公知のダブルラッシェル編み機を用いて編成した後、所定の温度で熱セットすることにより製造することができる。

The warp knitted

具体的には、図3〜図5に示すように、ダブルラッシェル編み機の表側の針床10において、筬12から供給される熱融着弾性糸2aにより表側鎖編み組織Waを編成する一方、裏側の針床11において、筬13から供給される非弾性糸3aにより裏側鎖編み組織Wbを編成する。この際、両針床10,11の編み目を相互のシンカーループによって結接させるとともに、筬14から供給される挿入糸4aによって、表側鎖編み組織Waと裏側鎖編み組織Wbとを連結するとともに、ウェール方向に隣接するニードルループ列(本例では3列)を当該挿入糸4aによって連結する。また、熱融着弾性糸2aには、所定のテンションをかけた状態で編成する。

Specifically, as shown in FIG. 3 to FIG. 5, in the front

図2〜図5において、実線は非弾性糸3a、一点鎖線は熱融着弾性糸2a、破線は挿入糸4aをそれぞれ示しており、図3は、経編地1の組織図であり、同図中のF・Nは表側の針床10を示し、B・Nは裏側の針床11を示す。また、図4は経編地1の組織を詳細に示した図であり、図5は、経編地1の組織をより詳細に示した図である。

2 to 5, the solid line indicates the

斯くして、表生地2及び裏生地3は、それぞれ、一定のループ(ニードルループ)を編み立て方向(コース方向)に連ねた鎖編組織の編地として編成され、表の編目(ニードルループ)Wa1と裏の編目(ニードルループ)Wb1とが、相互のシンカーループWa2,Wb2と、ウェール方向に隣接する編目を連結する挿入糸4aとによって密着結合された2層構造の一枚の編地として編成される。この編地では、表生地2と裏生地3とにニードルループが等しく形成される。

Thus, the front fabric 2 and the back fabric 3 are each knitted as a knitted fabric of a chain stitch structure in which a constant loop (needle loop) is connected in the knitting direction (course direction), and the front stitch (needle loop) As a single knitted fabric of a two-layer structure in which Wa1 and the back stitch (needle loop) Wb1 are tightly coupled by the mutual sinker loops Wa2 and Wb2 and the

ついで、上記のようにして編成した編地を、およそ130〜190℃で熱セットすることにより、熱融着弾性糸2a同士の交絡部(図5中の二点鎖線で示した部分D)において、この熱融着弾性糸2a同士を融着させる。

Then, the knitted fabric knitted as described above is heat-set at about 130 to 190 ° C., thereby entangled the heat-sealed

このようにして製造された経編地1は、表生地2が摩擦係数の高い熱融着弾性糸2aによって編成され、また、熱融着弾性糸2a同士が交差している箇所Dにおいて、当該熱融着弾性糸2a同士が融着している。

The warp knitted

斯くして、本例の経編地1は、表生地2の表面に滑り防止機能を具備したものとなり、更に、熱融着弾性糸2a同士が融着しているため、ほつれの発生や、当該熱融着弾性糸2aの一部に欠損が生じたとしても、熱融着弾性糸2aが伝線するのを防止することができる。

Thus, the warp knitted

また、このようにして製造した経編地1は、各ニードルループが一定のループとして、表生地と裏生地とに等しく形成されているため、歪がなく、カールしにくいものとなっている。

In addition, the warp knitted

したがって、従来のような、テンターを用いた後加工を行う必要がなく、所望の任意の幅で編地を編成することができ、多品種小ロット生産に容易に対応することができる。即ち、例えば、様々な異なる柄の編地を低コストで生産することができる。 Therefore, it is not necessary to perform post-processing using a tenter as in the prior art, and the knitted fabric can be knitted with a desired arbitrary width, so that it is possible to easily cope with multi-product small-lot production. That is, for example, various different knitted fabrics can be produced at low cost.

そして、この経編地1は、例えば、所定の大きさのシート状に編成した上で、スポーツウェアのシャツの裾やパンツのウエスト部などに、前記裏生地3とシャツやパンツの生地とを対向させた状態で縫い付けることにより、表生地2の滑り防止機能によって、シャツのずり上がりやパンツのずり下がりを効果的に防止することができる。また、当該経編地1からなるシートを長袖シャツの袖口に縫い付けることによって、袖が捲りあがってしまうのを防止することもできる。

The warp knitted

更に、この経編地1は、スポーツウェアなどといった衣服の滑り防止以外にも、携帯電話スタンドなどに貼着して、携帯電話がスタンドから滑り落ちるのを防止するといった用途にも用いることができる。

Furthermore, the warp knitted

因みに、本発明者は、熱融着弾性糸2aとして、日清紡テキスタイル株式会社製のモビロン(登録商標)R(70デニール)、非弾性糸3aとして、東レ株式会社製のポリエステルウーリー糸(75デニール)、挿入糸4aとして、東レ株式会社製のポリエステルウーリー糸(75デニール)を用いて、24ゲージのダブルラッシェル編み機により編地を編成した後、150℃で熱セットすることよって、本発明に係る経編地1を得た。

Incidentally, the inventor of the present invention uses Mobilon (registered trademark) R (70 denier) manufactured by Nisshinbo Textile Co., Ltd. as the heat fusion

このようにして得られた経編地1は、その表生地2の表面が良好な滑り防止機能を発揮し、美観的にも優れたものであった。また、ほつれも生じず、熱融着弾性糸2aの一部を欠損させても、当該熱融着弾性糸2aの伝線は生じなかった。

The warp knitted

以上、本発明の実施形態について説明したが、本発明が採り得る態様は何らこれらに限定されるものではない。 As mentioned above, although embodiment of this invention was described, the aspect which this invention can take is not limited to these at all.

上例においては、編地を経編みによって編成する態様を示したが、参考態様に係る編地は、例えば、ジャガード編み機を用いて緯編みによって編成するようにしても良い。これについて、図6を参照して説明する。尚、以下の説明においては、熱融着弾性糸22aからなる生地を裏生地、非弾性糸21aからなる生地を表生地とする。また、図6は、緯編みによって編地を編成する過程を説明するための図であり、図中Kはゴム編みを示し、Tはタック編みを示している。

In the above example, the mode in which the knitted fabric is knitted by warp knitting is shown, but the knitted fabric according to the reference mode may be knitted by weft knitting using, for example, a jacquard knitting machine. This will be described with reference to FIG. In the following description, the cloth made of the heat-bonding

まず、図6中左方向から右方向(以下、単に「右方向」という)に向けて針床を送り、表側の針床において、非弾性糸21aによりその編み立て方向に一定のループを形成するように編み立てし(図6(a)参照)、ついで、図6(b)に示すように、同図右方向から左方向(以下、単に「左方向」という)に向けて針床を送り、裏側の針床において、熱融着弾性糸22aによりその編み立て方向に一定のループを形成するように編み立てする。次に、右方向に向けて針床を送り、表側及び裏側の針床において、挿入糸23aによって、隣接する非弾性糸21aのループと熱融着弾性糸22aのループとを連結するようにタック編みした後(図6(c)参照)、左方向に向けて編み立てしない状態で針床を送る(図6(d)参照)。次に、右方向に向けて針床を送り、表側の針床において非弾性糸21aにより編み立てした後(図6(e)参照)、図6(f)に示すように、左方向に向けて針床を送り、裏側の針床において熱融着弾性糸22aにより編み立てする。ついで、編み立てしない状態で右方向に向けて針床を送った後(図6(g)参照)、左方向に向けて針床を送り、表側及び裏側の針床において挿入糸23aによりタック編みする(図6(h)参照)。以後、図6(a)から図6(h)の一連の動作を繰り返すことで、所定の大きさの編地を得ることができる。

First, the needle bed is fed from the left direction to the right direction (hereinafter simply referred to as “right direction”) in FIG. 6, and a constant loop is formed in the knitting direction by the

また、上例の経編地1は、表生地2にのみ熱融着弾性糸2aを用いるようにしたが、これに限られるものではなく、裏生地にも熱融着弾性糸を用いるようにしても良い。このようにすれば、編地の表裏面において滑り防止機能が発現される。

Further, the warp knitted

また、上例においては、表生地2全体を熱融着弾性糸2aによって編成するようにしているが、用途に応じて表生地の一部の領域に熱融着弾性糸を用いるようにしても良い。また、熱融着弾性糸と、熱融着性を有しない弾性糸とを引き揃えて編地を編成するようにしても良い。

In the above example, the entire outer fabric 2 is knitted with the heat-bonding

また、上例では、表生地2と裏生地3とからなる編地を例示したが、一参考態様としては、所謂、シングル編みの編地としても良い。この場合、例えば、シングルラッシェル編み機を用いて編成することができ、編み組織としては、図4及び図5において、非弾性糸3aを削除した状態のものとなる。

In the above example, the knitted fabric composed of the front fabric 2 and the back fabric 3 is illustrated. However, as one reference mode, a so-called single knitted fabric may be used. In this case, for example, knitting can be performed using a single raschel knitting machine, and the knitted structure is a state in which the

1 経編地

2 表生地

2a 熱融着弾性糸

3 裏生地

3a 非弾性糸

4a 挿入糸

10 表側針床

11 裏側針床

12,13,14 筬

Wa 表側鎖編み組織

Wb 裏側鎖編み組織

DESCRIPTION OF

Claims (2)

前記表生地のニードルループと前記裏生地のニードルループとが、相互のシンカーループによって結接されており、

前記表生地及び裏生地の内、少なくとも一方の生地は、その少なくとも一部分において、前記編み糸として熱融着弾性糸を含み、

前記熱融着弾性糸は、自体の交絡部において、その少なくとも一部が融着していることを特徴とする経編地。 Knitting yarn knitting consists table cloth and the back fabric is knitted in a state in which had been constant loop direction, and the said surface cloth and a back cloth a warp knitted fabric are connected by insertion yarns,

The needle loop of the front fabric and the needle loop of the back fabric are connected by a mutual sinker loop,

At least one of the front fabric and the back fabric includes a heat fusion elastic yarn as the knitting yarn in at least a part thereof,

The warp knitted fabric characterized in that at least a part of the heat-sealing elastic yarn is fused at its entangled portion.

前記編地を熱セットして、前記熱融着弾性糸同士の交絡部のうち、その少なくとも一部を熱融着させる工程とを含むことを特徴とする経編地の製造方法。 Knitting yarn knitting consists table cloth and the back fabric is knitted in a state in which had been constant loop direction, a warp knitted fabric in which the said surface fabric and the back fabric are connected by insertion yarns, the table cloth The needle loop of the back fabric and the needle loop of the back fabric are connected by a mutual sinker loop , and at least one of the front fabric and the back fabric is thermally fused as the knitting yarn in at least a part thereof. A step of knitting a knitted fabric including an elastic ring yarn;

A method for producing a warp knitted fabric, comprising: heat-setting the knitted fabric, and heat-sealing at least a part of the entangled portions of the heat-sealed elastic yarns.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013048833A JP6204031B2 (en) | 2013-03-12 | 2013-03-12 | Warp knitted fabric |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013048833A JP6204031B2 (en) | 2013-03-12 | 2013-03-12 | Warp knitted fabric |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014173211A JP2014173211A (en) | 2014-09-22 |

| JP6204031B2 true JP6204031B2 (en) | 2017-09-27 |

Family

ID=51694756

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013048833A Active JP6204031B2 (en) | 2013-03-12 | 2013-03-12 | Warp knitted fabric |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6204031B2 (en) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6847340B2 (en) * | 2016-11-17 | 2021-03-24 | 有限会社マルマツ繊維 | Woven fabric and its manufacturing method |

| WO2024106026A1 (en) * | 2022-11-15 | 2024-05-23 | 東レ株式会社 | Material |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04257353A (en) * | 1991-02-08 | 1992-09-11 | Toyobo Co Ltd | Elastic warp knitted fabric |

| WO2004053218A1 (en) * | 2002-12-12 | 2004-06-24 | Nisshinbo Industries, Inc. | Blended woven or knitted fabrics containing polyurethane elastic fibers and process for the production thereof |

| JP4761018B2 (en) * | 2004-06-09 | 2011-08-31 | 日清紡テキスタイル株式会社 | Weft knitted fabric mixed with polyurethane elastic fiber and method for producing the same |

| JP4883280B2 (en) * | 2005-03-31 | 2012-02-22 | 日清紡ホールディングス株式会社 | Heat-sealable polyurethane elastic fiber, production method thereof, and woven / knitted fabric using the polyurethane elastic fiber |

| JP2008190104A (en) * | 2007-01-11 | 2008-08-21 | Nisshinbo Ind Inc | Tape having narrow width and clothing using tape having narrow width |

| JP4801002B2 (en) * | 2007-05-08 | 2011-10-26 | 株式会社Yoshita Tex | Russell stretch lace fabric and knitted lace products |

| JP3142666U (en) * | 2008-04-10 | 2008-06-19 | 三岡繊維株式会社 | Cloth |

-

2013

- 2013-03-12 JP JP2013048833A patent/JP6204031B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014173211A (en) | 2014-09-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TW201615910A (en) | Color changeable textile | |

| KR101537943B1 (en) | Method for knitting rib-like knitted fabric, and rib-like knitted fabric | |

| TWI808300B (en) | weft knitted fabric | |

| TWI669425B (en) | Lace knit | |

| JP4791898B2 (en) | Cylindrical knitted fabric having an opening on the knitting end side, and its knitting method | |

| JP6847340B2 (en) | Woven fabric and its manufacturing method | |

| JP2013155463A (en) | Mesh warp knit and clothing | |

| JP6078406B2 (en) | Ground thickness stretch fabric | |

| CZ304993B6 (en) | Touch-fastening anti-skidding material and process for producing thereof | |

| JP2015086494A (en) | Method for producing knitted lace and knitted lace | |

| JP6204031B2 (en) | Warp knitted fabric | |

| JP2009209480A (en) | Clothing having fray preventing effect | |

| JP2014095169A (en) | Lace fabric | |

| JP2019189984A (en) | Method for knitting fabric and knitted fabric | |

| JP2015168902A (en) | Elastic weft yarn-inserted warp knitted fabric and method for manufacturing the same | |

| JP6757951B2 (en) | Elastic warp knitted fabric and clothing using it | |

| JP2017155361A (en) | Clothing for lower half of body | |

| WO2018221616A1 (en) | Warp knitted fabric and clothing | |

| JP2021001408A (en) | Lace fabric | |

| JPH1037052A (en) | Beltlike tape for clothes and its production | |

| JP2010275651A (en) | Garment and method for producing the same | |

| JP6313980B2 (en) | Cloth band member and garment using the same | |

| JP7530112B2 (en) | Knitted lace, garment, and method for manufacturing knitted lace | |

| KR101051591B1 (en) | A touch fastening anti-skidding material and method of making the same | |

| TW201811216A (en) | Self hook-and-loop fastening fabrics providing first surface and second surface of fabric with mutually hook-and-loop fastening function |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160120 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20161117 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161128 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20170119 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170322 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170810 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170831 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6204031 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |