JP6129558B2 - 排気ガス処理装置のための取付けマット - Google Patents

排気ガス処理装置のための取付けマット Download PDFInfo

- Publication number

- JP6129558B2 JP6129558B2 JP2012544756A JP2012544756A JP6129558B2 JP 6129558 B2 JP6129558 B2 JP 6129558B2 JP 2012544756 A JP2012544756 A JP 2012544756A JP 2012544756 A JP2012544756 A JP 2012544756A JP 6129558 B2 JP6129558 B2 JP 6129558B2

- Authority

- JP

- Japan

- Prior art keywords

- fibers

- sol

- fiber

- mounting mat

- exhaust gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01N—GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR MACHINES OR ENGINES IN GENERAL; GAS-FLOW SILENCERS OR EXHAUST APPARATUS FOR INTERNAL COMBUSTION ENGINES

- F01N3/00—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust

- F01N3/08—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous

- F01N3/10—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust

- F01N3/24—Exhaust or silencing apparatus having means for purifying, rendering innocuous, or otherwise treating exhaust for rendering innocuous by thermal or catalytic conversion of noxious components of exhaust characterised by constructional aspects of converting apparatus

- F01N3/28—Construction of catalytic reactors

- F01N3/2839—Arrangements for mounting catalyst support in housing, e.g. with means for compensating thermal expansion or vibration

- F01N3/2853—Arrangements for mounting catalyst support in housing, e.g. with means for compensating thermal expansion or vibration using mats or gaskets between catalyst body and housing

- F01N3/2857—Arrangements for mounting catalyst support in housing, e.g. with means for compensating thermal expansion or vibration using mats or gaskets between catalyst body and housing the mats or gaskets being at least partially made of intumescent material, e.g. unexpanded vermiculite

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H13/00—Pulp or paper, comprising synthetic cellulose or non-cellulose fibres or web-forming material

- D21H13/36—Inorganic fibres or flakes

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H13/00—Pulp or paper, comprising synthetic cellulose or non-cellulose fibres or web-forming material

- D21H13/36—Inorganic fibres or flakes

- D21H13/38—Inorganic fibres or flakes siliceous

-

- D—TEXTILES; PAPER

- D21—PAPER-MAKING; PRODUCTION OF CELLULOSE

- D21H—PULP COMPOSITIONS; PREPARATION THEREOF NOT COVERED BY SUBCLASSES D21C OR D21D; IMPREGNATING OR COATING OF PAPER; TREATMENT OF FINISHED PAPER NOT COVERED BY CLASS B31 OR SUBCLASS D21G; PAPER NOT OTHERWISE PROVIDED FOR

- D21H21/00—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties

- D21H21/14—Non-fibrous material added to the pulp, characterised by its function, form or properties; Paper-impregnating or coating material, characterised by its function, form or properties characterised by function or properties in or on the paper

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T442/00—Fabric [woven, knitted, or nonwoven textile or cloth, etc.]

- Y10T442/60—Nonwoven fabric [i.e., nonwoven strand or fiber material]

- Y10T442/689—Hydroentangled nonwoven fabric

Description

自動車エンジンによって生成される排気ガスを処理するための触媒コンバータは、ハウジングと、一酸化炭素と炭化水素の酸化及び窒素の酸化物の還元を行うために用いられる触媒を保持するための触媒担持脆弱構造体と、ハウジング内に触媒担持脆弱構造体を弾性的に保持するために触媒担持脆弱構造体の外面とハウジングの内面との間に配置される取付けマットとを含む。

ディーゼルエンジンによって生成される汚染を防止するためのディーゼルパティキュレートトラップは、一般的には、ハウジングと、ディーゼルエンジン排出ガスからの微粒子を集めるためのパティキュレート脆弱フィルター又はトラップと、ハウジング内に脆弱フィルター又はトラップ構造体を保持するためにフィルター又はトラップの外面とハウジングの内面との間に配置される取付けマットとを含む。

脆弱構造体は、一般的には、金属の脆弱材料又は脆性セラミック材料、例えば、酸化アルミニウム、二酸化ケイ素、酸化マグネシウム、ジルコニア、コージライト、炭化ケイ素等から製造されるモノリシック構造体からなる。これらの材料によって、複数のガス流路を有するスケルトンタイプの構造体が得られる。これらのモノリシック構造体は、脆弱である場合があり、そのために、小さい衝撃荷重又は応力でさえ亀裂が入るか又は粉砕するのにしばしば充分である。熱的及び機械的な衝撃及び他の応力から脆弱構造体を保護するだけでなく、断熱及びガスシールを与えるために、脆弱構造体とハウジングとの間のギャップに取付けマットが位置決めされる。

多結晶ウールマットは、乾式プロセス又は湿式プロセスによって得ることができる。多結晶ウールマットの製造における乾燥段階と焼成段階の前のゾル-ゲル繊維は可撓性である。可撓性のままである間にゾル-ゲル繊維を機械的にインターロックするためにこの段階でニードリング装置が用いられる。ニードリング段階後、ニードリングされた多結晶ウールマットを乾燥し、焼成する。焼成プロセスによって、ゾル-ゲル繊維が硬くなる。

多結晶質ウールマット処理の乾燥段階と焼成段階の前のゾル-ゲル繊維は依然として可撓性であり、ゾル-ゲル繊維は5パーセントよりも多い水を含有するので、水への暴露に感受性がある。従って、乾燥段階の前の湿式プロセスの間に用いられる水にさらされた際に、ゾル-ゲル繊維は分解しかつ溶解する。水に感受性であることから、乾燥かつ焼成したゾル-ゲル繊維のみが、湿式マット形成プロセスにおいて用いられる。乾燥かつ焼成したゾル-ゲル繊維のみが湿式マット形成プロセスにおいて用いられるように、脆くかつ硬いゾル-ゲル繊維をニードリングするいかなる試みも繊維を破壊しかつ引張強度が極めて小さいマットになるので、ニードリングの可能性がない。

ある例示的実施態様によれば、排気ガス処理装置のための取付けマットは、シートの中に湿って横たわりかつシートがまだ湿潤状態にある間にニードリングされた複数のゾル-ゲル無機繊維を含む。すなわち、ニードリング操作は、まだ湿っている間に湿式層上で行われる。湿って横たわりかつニードリングされたゾル-ゲル由来繊維のマットは、外部ハウジング内に触媒担持脆弱構造体を取り付ける取付けマットとして又は排気ガス処理装置の端部コーン領域における断熱マットとして用いることができる。

取付けマットには、湿って横たわりかつ物理的に絡み合ったゾル-ゲル由来繊維の少なくとも一層を含む。排気ガス処理装置のための取付けマットの製造方法は、ゾル-ゲル由来無機繊維を準備する工程、ゾル-ゲル繊維を安定化する工程、安定化されたゾル-ゲル由来繊維の層を湿潤形成する工程、ゾル-ゲル由来繊維の安定化層を物理的に絡み合わせる工程、ゾル-ゲル由来繊維の物理的に絡み合わされた層を焼成する工程を含む。

ある例示的実施態様によれば、取付けマットは、湿って横たわりかつニードリングされたゾル-ゲル由来繊維の少なくとも1つの層を含む。排気ガス処理装置のための取付けマットを製造する方法は、ゾル-ゲル由来無機繊維を準備する工程、ゾル-ゲル繊維を安定化する工程、安定化されたゾル-ゲル由来繊維の層を湿式形成する工程、ゾル-ゲル由来繊維の安定化された層をニードリングする工程、及びにゾル-ゲル由来繊維のニードリングされた層を焼成する工程を含む。ゾル-ゲル由来無機繊維の層は、複数のゾル-ゲル由来無機繊維、適切な処理剤、及び適切な液体、例えば水のスラリーを形成することによって調製することができる。ゾル-ゲル由来繊維の層は、スラリーから液体の少なくとも一部を除去することによって形成される。このプロセスは、当該技術において“湿式積層”と呼ばれ、得られたゾル-ゲル由来無機繊維の層は“湿式”層と呼ばれる。

ゾル-ゲル由来繊維が安定化された後、例えば、ゾル-ゲル由来繊維を熱処理することによって、安定化繊維の湿式層が形成され、層は機械的ニードリングプロセスを受ける。ニードリングプロセスは、層内の繊維の少なくとも一部の配向を変え、層内のこれらの繊維を機械的にインターロックする。

本取付けマットの製造方法の一実施態様において、高温耐性繊維、必要により有機結合剤及び必要により膨張性材料からなるプライ又は層は、ロトフォーマー上に湿って横たわり、まだ湿った紙又はシートの複数のプライ又は層が積み重ねられ、乾燥炉に送られる前に、“ニードラー”によって処理される。このプロセスは、シートを乾燥させる前に、製紙水溶液又はスラリーでまだ湿ったまま、これらの一部を撚り合わせかつ絡み合わせるように繊維をニードルパンチする工程を含む。それ故、得られた取付けマットは、同じ厚みと密度の先行技術の取付けマットと比較して強化される。

ニードリングとは、一部の繊維を紙又はシートの中の配向から外させ、かつ紙又はシートの対向する表面の間である長さにする操作を意味する。ニードリング装置は、典型的には、繊維のウェブが横たわっているか又は移動する水平表面、及びニードルを下方に伸ばすアレイを備えるニードルボードを含む。ニードルボードは、ニードルをウェブへ、また、ウェブから往復運動させ、ウェブの繊維の一部をウェブの表面にほぼ直角の面に再適合させる。ニードルは、一方向から、又は、例えば、針棘を用いて、ウェブを通って繊維を押すことができ、繊維を上部から押すとともに繊維をウェブの一番下から引き離すことができる。典型的には、棘のある針による繊維紙又はシートの完全な又は部分的な貫通による繊維の物理的な絡み合いが得られる。

更に、又は、あるいは、ハイドロエンタングリング法(ウォータジェットニードリング又は液体ジェットニードリングとしても知られる)を用いて、繊維を撚り合わせかつ絡み合わせてもよい。ハイドロエンタングリングプロセスにおいて、水の少量の高強度の噴射がゆるんだ繊維の層又はシートに衝突し、繊維が穿孔した表面、例えば、ワイヤスクリーン又は穿孔したドラム上に支持される。液体ジェットは、比較的短くかつゆるんだ端を有する繊維を、少なくとも繊維の少なくともある部分と再配列させ、相互に物理的に絡み合い、巻き付き、及び/又は撚り合わせる。

湿式ニードリング工程によって、脆い繊維でさえ著しく破断せずに織ることができる。湿式ニードリングは、更に、有機結合剤が使い果たされた後でさえ、例えば、車両の最初の動作において、高い強度を与え、結果として自動車排気系統が受ける振動状態下でさえ耐久性を保つマット得られる。

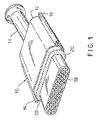

図2に示されるように、ニードリングは、形成された紙30をまだ湿潤状態でベッドプレート32とストリッパプレート34の間に通すことを含み、矢44によって示されるように、いずれも棘のあるニードル40が往復運動する方法でそこを通過させることができるアパーチャ36、38を有する。ニードル40は、紙30における繊維42を押しかつ引いて、繊維42に絡ませる三次元のインターロック配向性を誘導し、紙30を強化し、引き続き炉内で乾燥する。

ゾル-ゲル由来繊維の湿式のニードリングされた層を焼成して、排気ガス処理装置における端部コーン断熱マット又は取付けマットのための最終マット製品を得る。ある実施態様によれば、ゾル-ゲル由来繊維の湿式のニードリングされた層の焼成は、約900から約1,500℃まで範囲にある温度で行われ得る。

排気ガス処理装置は、外部ハウジング、触媒担持脆弱構造体、及び湿って横たわりかつ物理的に絡み合ったゾル-ゲル由来無機繊維の少なくとも一層が外部ハウジングの内面と触媒担持脆弱構造体の外面との間のギャップに配置される取付けマットを含む。湿って横たわりかつニードリングされた取付けマットを用いて、ハウジング内に触媒担持脆弱構造体を弾性的に取り付けるとともに排気ガス処理装置の動作の間に遭遇する機械的及び熱的な衝撃から触媒担持構造体を保護する。

触媒構造体は、一般的には、ハウジング内に熱的耐性材料によって取り付けられる1つ以上の多孔質管状又はハニカム状構造体を含む。各構造体は、排気処理装置のタイプによって、1平方インチ当たり約200から約900以上のチャネル又はセルをどこにでも含むことができる。ディーゼルパティキュレートトラップは、パティキュレートトラップ内の各チャネル又はセルの一端又はもう一端が閉じられている触媒コンバータ構造体と異なる。パティキュレートは、多孔質構造体における排気ガスから高温バーンアウトプロセスによって再生されるまで集められる。取付けマットの自動車以外の用途には、化学工業用排出(排気)煙突のための触媒コンバータが含まれ得る。

排気ガスを処理するための装置の1つの説明的形態が、図1において符号10によって示されている。取付けマットが図1に示される装置に用いられるのに限定されるものでないことは理解すべきであり、したがって、形状は説明的実施態様としてのみ示されている。実際に、取付けマットは、排気ガスを処理するのに適している脆弱構造体、例えば、ディーゼル触媒構造体、ディーゼルパティキュレートトラップ等を取り付けるか又は支持するために使用し得る。

モノリスは間隔又はギャップによってハウジングの内面から隔置されており、これは用いられる装置のタイプや設計、例えば、触媒コンバータ、ディーゼル触媒構造体、又はディーゼルパティキュレートトラップによって異なる。このギャップに取付けマット20を充填して、セラミックモノリス18に弾性支持体を与える。弾性取付けマット20は、外部環境に対する断熱と脆弱構造体に対する機械的支持を与え、それによって、広範囲の排気ガス処理装置作動温度全体に機械的衝撃から脆弱構造体を保護する。

一般に、取付けマットは、ゾル-ゲル由来多結晶無機繊維、及び必要により少なくとも1つの膨張性材料、有機結合剤、クレー、及び酸化防止剤を含む。取付けマット20の組成は、広い温度範囲全体に排気ガス処理装置10のハウジング12内に触媒担持脆弱構造体18を弾性的に保つ保持圧力能力を与えるのに充分な組成である。

本マットに有効であるゾル-ゲル由来無機繊維は、多結晶酸化物繊維、例えば、ムライト、アルミナ、高アルミナ、アルミノケイ酸塩等を含む。繊維は、好ましくは耐火物である。適切なゾル-ゲル多結晶酸化物繊維及びその製造方法は、米国特許第4,159,205号明細書及び同第4,277,269号に含まれ、これらの記載は本願明細書に組み込まれるものとする。FIBERMAX多結晶ムライト繊維は、Unifrax I LLC、 ナイアガラフォール、ニューヨーク州から入手可能である。本取付けマットの製造に用いられる適切な多結晶ムライト繊維は、更に、商標MAFTECとしてMitsubishi Chemical Corporationから市販されている。好適なゾル-ゲル由来多結晶繊維には、アルミナ繊維、例えば、少なくとも60質量パーセントのアルミナを含む繊維が含まれる。ある例示的実施態様によれば、アルミナ繊維は、高アルミナ含有繊維を含むことができる。例えば、また、限定されるものではないが、適切な高アルミナ含有繊維は、Saffil Ltd.(Cheshire、英国)から市販されている。Saffil Ltd.製の高アルミナ含有繊維は、約95から約97質量パーセントまでのアルミナ及び約3から約5質量パーセントまでのシリカを含む。

ある実施態様によれば、耐熱無機繊維は、セラミック繊維を含むことができる。限定されるものではないが、適切なセラミック繊維としては、アルミナ-シリカ繊維、アルミナ-ジルコニア-シリカ繊維、ジルコニア-シリカ繊維、ジルコニア繊維及び類似の繊維が挙げられる。適切なアルミナ-シリカセラミック繊維は、登録商標FIBERFRAXとしてUnifrax I LLC(ナイアガラフォールズ、ニューヨーク)から市販されている。FIBERFRAX(登録商標)セラミック繊維は、約45〜約75質量パーセントのアルミナと約25〜約55質量パーセントのシリカの繊維化生成物からなる。FIBERFRAX繊維は、作動温度が最高約1540℃、融点が最高約1870℃である。FIBERFRAX繊維は、高温耐熱のシートや紙に容易に形成した。

Eガラス繊維は、典型的には、約52質量パーセントから約56質量パーセントまでのSiO2と、約16質量パーセントから約25質量パーセントまでのCaOと、約12質量パーセントから約16質量パーセントまでのAl2O3と、約5質量パーセントから約10質量パーセントまでのB2O3と、約5質量パーセントまでのMgOと、約2質量パーセントまでの酸化ナトリウムと酸化カリウムと、微量の酸化鉄とフッ化物とからなり、典型的な組成物は、約55質量パーセントのSiO2と、約15質量パーセントのAl2O3と、約7質量パーセントのB2O3と、約3質量パーセントのMgOと、19質量パーセントのCaOと、微量のその他の上述した材料である。

限定されるものではないが、排気ガス処理装置のための取付けマットを作製するために使用し得る生体溶解性アルカリ土類ケイ酸塩繊維の適切な例としては、米国特許第6,953,757号明細書、同第6,030,910号明細書、同第6,025,288号明細書、同第5,874,375号明細書、同第5,585,312号明細書、同第5,332,699号明細書、同第5,714,421号明細書、同第7,259,118号明細書、同第7,153,796号明細書、同第6,861,381号明細書、同第5,955,389号明細書、同第5,928,075号明細書、同第5,821,183号明細書、同第5,811,360号明細書に開示された繊維が挙げられ、これらの明細書の開示内容は、本願明細書に組み込まれるものとする。

ある実施態様によれば、生体溶解性アルカリ土類ケイ酸塩繊維は、カルシウム、マグネシウム及びシリカの酸化物の混合物の繊維化生成物からなり得る。これらの繊維は、一般にカルシア-マグネシア-シリカ繊維と呼ばれる。ある実施態様によれば、カルシア-マグネシア-ケイ酸塩繊維は、約45から約90質量パーセントまでのシリカと、0よりも多く約45質量パーセントまでのカルシアと、0よりも多く約35質量パーセントのマグネシアと、10質量パーセント以下の不純物との繊維化生成物からなる。有効なカルシア-マグネシア-ケイ酸塩繊維は、登録商標INSULFRAXとしてUnifrax I LLC(ナイアガラフォールズ、ニューヨーク)から市販されている。INSULFRAX繊維は、一般的には、約61から約67質量パーセントまでのシリカと、約27から約33質量パーセントまでのカルシアと、約2から約7質量パーセントまでのマグネシアとの繊維化生成物からなる。他の適切なカルシア-マグネシア-ケイ酸塩繊維は、商標SUPERWOOL 607、SUPERWOOL 607 MAX及びSUPERWOOL HTとしてThermal Ceramics(オーガスタ、ジョージア州)から市販されている。SUPERWOOL 607 MAX 繊維は、約60から約70質量パーセントまでのシリカと、約25から約35質量パーセントまでのカルシアと、約4から約7質量パーセントまでのマグネシアと、微量のアルミナとからなる。SUPERWOOL(登録商標) 607 MAX繊維は、約60から約70質量パーセントまでのシリカと、約16から約22質量パーセントまでのカルシアと、約12から約19質量パーセントまでのマグネシアと、微量のアルミナとからなる。SUPERWOOL HT繊維は、約74質量パーセントのシリカと、約24質量パーセントのカルシアと、微量のマグネシア、アルミナ及び酸化鉄とからなる。

BELCOTEX繊維は、標準型、ステープル繊維プレヤーンである。これらの繊維は、約550テックスの平均繊度を有し、一般的にはアルミナによって変性されるケイ酸から作られる。BELCOTEX繊維は、アモルファスで、一般的には、約94.5のシリカ、約4.5パーセントのアルミナ、0.5パーセント未満の一酸化ナトリウム、及び0.5パーセント未満の他の成分を含有する。これらの繊維は、約9ミクロンの平均繊維直径及び1500〜1550℃の範囲にある融点を有する。これらの繊維は、1100℃までの温度に対して耐熱性であり、典型的には、ダマを含まず、結合剤を含まない。

BELCOTEX繊維のようなREFRASIL繊維は、1000〜1100℃温度範囲の用途に対して断熱するシリカ含有量の高いアモルファスの溶出されたガラス繊維である。これらの繊維は、直径が約6と約13ミクロンの間であり、約1700℃の融点を有する。繊維は、溶出後、典型的には約95質量パーセントのシリカ含有量を有する。アルミナは、約4質量パーセントの量に存在してもよく、他の成分は1パーセント以下の量で存在する。

Polotsk-Steklovolokno製のPS-23(R)繊維は、シリカ含有量が高いアモルファスガラス繊維であり、少なくとも約1000℃までに対して耐性を必要としている用途についての断熱に適している。これらの繊維は、約5〜約20mmの範囲の繊維長及び約9ミクロンの繊維直径を有する。REFRASIL繊維のようなこれらの繊維は、約1700℃の融点を有する。

ゾル-ゲル由来繊維の層、プライ、又はシートは、スラリーを真空注型によって形成することができる。この方法によれば、成分のスラリーは、浸透性ウェブ上に湿って横たわっている。スラリーから水分の大部分を抽出するために減圧し、それによって、湿潤シートが形成される。次に、湿潤プライ又はシートを、典型的には炉内で乾燥する。シートを一組のローラーに通過させて、乾燥の前にシートを圧縮してもよい。

ゾル-ゲル繊維の層は、例えば、ダイスタンプ法によって、切断して、正確な形状とサイズの取付けマットを再現性のある許容量で形成することができる。取付けマット20は、ニードリング等によるように、高密度化の際に適切な取扱適性を示し、容易に処理することができかつ多くの他のブランケット又はマットのような自分の手で砕けるほど脆くないことを意味する。それは、脆弱構造体18又は同様の脆弱構造体のまわりに亀裂が入らずに容易にかつ可撓性に取り付け又は包まれ、次に、触媒コンバータハウジング12内に配置され得る。一般に、取付けマットを包んだ脆弱構造はハウジングに挿入され得るか又はハウジングが取付けマットを包んだ脆弱構造のまわりに作られ得るかあるいは製造され得る。

下記の実施例は、更に取付けマット及び排気ガス処理装置を単に例示するために示される。例示的実施例は、取付けマット、取付けマットを組み込んでいる排気ガス処理装置、又は取付けマット又は排気ガス処理装置をどのような方法でも製造する方法を限定するものとして解釈されてはならない。

約72のアルミナと約28のシリカの組成を有する乾燥かつ焼成した多結晶ウール繊維を用いて、シートを形成する。繊維と水を混合してスラリーを形成し、水を多孔質スクリーンによって減圧して除去することにより、多結晶ウール繊維の湿式シートを調製した。焼成した多結晶ウール繊維の湿式シートを110℃の温度で乾燥した。焼成した多結晶ウール繊維の乾燥シートを市販のニードリングマシンによってニードリングした。シートをニードリングプロセスにさらすと、ニードリングマシンのニードルの力によって脆く硬い多結晶ウール繊維が破壊されるのでシートは粉々になった。得られたマットは崩壊するので、計測可能な引張強度を有しなかった。

約72のアルミナと約28のシリカの組成を有するゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を250℃で乾燥した。引き続き、ゾル-ゲル繊維を熱処理して、590℃の温度で安定化した。繊維と水を混合して、スラリーを形成し、次に水を多孔質スクリーンによって減圧で除去することによって、熱処理されたゾル-ゲル繊維の湿式シートを調製した。安定化されたゾル-ゲル繊維の湿式シートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。熱処理されたゾル-ゲル繊維の湿式のニードリングされたシートを110℃の温度で乾燥した。シートを、更に、約1200℃の温度で1時間焼成した。シートの引張強度を、インストロン万能材料試験によって測定した。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適している引張強度を示した。

約72のアルミナと約28のシリカの組成を有するゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を250℃で乾燥した。引き続き、ゾル-ゲル繊維を熱処理して、570℃の温度で安定化した。繊維と水を混合して、スラリーを形成し、次に水を多孔質スクリーンによって減圧で除去することによって、熱処理されたゾル-ゲル繊維の湿式シートを調製した。安定化されたゾル-ゲル繊維の湿式シートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。熱処理されたゾル-ゲル繊維の湿式のニードリングされたシートを110℃の温度で乾燥した。シートを、更に、約1200℃の温度で1時間焼成した。シートの引張強度を、インストロン万能材料試験によって測定した。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適している引張強度を示した。

約72のアルミナと約28のシリカの組成を有するゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を熱処理して、440℃の温度で安定化した。5ガロン(19リットル)バケットを約4.5ガロン(17リットル)の水で充填し、ミキサーをバケットに入れた。ゾル-ゲル由来の安定化された多結晶繊維をバケットに段階的に添加した。約10質量パーセントの溶出されたBelchemシリカ繊維を、水と安定化された多結晶繊維を有するバケットに段階的に添加した。水、安定化された多結晶繊維及びBelchemシリカ繊維のスラリーを約2〜約3分間混合した。

安定化された多結晶のBelchemシリカ繊維の湿式シートを、手すき紙フォーマー中でスラリーを継続して混合し、次に、多孔質スクリーンによって減圧して水を除去することによって調製した。吸い取り紙を用いて過剰な水分をシートから除去した。安定化されたゾル-ゲル繊維の湿式シートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。安定化されたゾル-ゲル繊維の湿式のウェットニードリングされたシートを、110℃の温度で乾燥した。ニードリングされたシートを、更に、約1200℃の温度で1時間焼成した。

MTS(ミネアポリス、 ミネソタ州、米国)機械的試験機を、取付けマット試料の引張強度を試験するために用いた。取付けマットの試験試料を、約1インチ×6インチ(2.5cm×15cm)の寸法を有する細長片に切断した。3つの試料の取付けマットを試験し、3つの取付けマットについて結果の平均を下記の表1に示す。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適している引張強度を示した。

約72のアルミナと約28のシリカの組成を有するゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を熱処理して、540℃の温度で安定化した。5ガロン(19リットル)バケットを約4.5ガロン(17リットル)の水で充填し、ミキサーをバケットに入れた。ゾル-ゲル由来の安定化された多結晶繊維をバケットに段階的に添加した。水及び安定化された多結晶繊維を約2〜約3分間混合した。

手すき紙フォーマー中でスラリーを継続して混合し、次に、多孔質スクリーンによって減圧して水を除去することによって安定化された多結晶の湿式シートを調製した。吸い取り紙を用いて過剰な水分をシートから除去した。安定化されたゾル-ゲル繊維の湿式シートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。安定化されたゾル-ゲル繊維の湿式のウェットニードリングされたシートを、110℃の温度で乾燥した。ニードリングされたシートを、更に、約1200℃の温度で1時間焼成した。

MTS機械的試験機を、取付けマット試料の引張強度を試験するために用いた。取付けマットの試験試料を、約1インチ×6インチ(2.5cm×15cm)の寸法を有する細長片に切断した。3つ試料の取付けマットを試験し、3つの取付けマットについて結果の平均を下記の表1に示す。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適している引張強度を示した。

約72のアルミナと約28のシリカの組成を有するゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を熱処理して、540℃の温度で安定化した。5ガロン(19リットル)バケットを約4.5ガロン(17リットル)の水で充填し、ミキサーをバケットに入れた。ゾル-ゲル由来の安定化された多結晶繊維をバケットに段階的に添加した。約10質量パーセントの溶出されたBelchemシリカ繊維を、水と安定化された多結晶繊維を有するバケットに段階的に添加した。水、安定化された多結晶繊維及びBelchemシリカ繊維のスラリーを約2〜約3分間混合した。

手すき紙フォーマー中でスラリーを継続して混合し、次に、多孔質スクリーンによって減圧して水を除去することによって、安定化された多結晶のBelchemシリカ繊維の湿式シートを調製した。吸い取り紙を用いて過剰な水分をシートから除去した。安定化されたゾル-ゲル繊維の湿式シートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。安定化されたゾル-ゲル繊維の湿式のウェットニードリングされたシートを、110℃の温度で乾燥した。ニードリングされたシートを、更に、約1200℃の温度で1時間焼成した。

MTS機械的試験機を、取付けマット試料の引張強度を試験するために用いた。取付けマットの試験試料を、約1インチ×6インチ(2.5cm×15cm)の寸法を有する細長片に切断した。3つの試料の取付けマットを試験し、3つの取付けマットについて結果の平均を下記の表1に示す。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適している引張強度を示した。

約72のアルミナと約28のシリカの組成を有する市販のゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を熱処理して、繊維を1100℃の温度で30分間焼成した。5ガロン(19リットル)バケットを約4.5ガロン(17リットル)の水で充填し、ミキサーをバケットに入れた。ゾル-ゲル由来の焼成した多結晶繊維をバケットに段階的に添加した。水と焼成された多結晶繊維のスラリーを約2〜約3分間混合した。

手すき紙フォーマー中でスラリーを継続して混合し、次に、多孔質スクリーンによって減圧して水を除去することによって、焼成された多結晶繊維の湿式シートを調製した。吸い取り紙を用いて過剰な水分をシートから除去した。ゾル-ゲル繊維の湿潤焼成されたシートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。

MTS機械的試験機を、取付けマット試料の引張強度を試験するために用いた。取付けマットの試験試料を、約1インチ×6インチ(2.5cm×15cm)の寸法を有する細長片に切断した。3つの試料の取付けマットを試験し、3つの取付けマットについて結果の平均を下記の表1に示す。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適していない引張強度を示した。

約72のアルミナと約28のシリカの組成を有する市販のゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を熱処理して、1100℃の温度で約30分間安定化した。5ガロン(19リットル)バケットを約4.5ガロン(17リットル)の水で充填し、ミキサーをバケットに入れた。ゾル-ゲル由来の焼成された多結晶繊維をバケットに段階的に添加した。約10質量パーセントの溶出されたBelchemシリカ繊維を、水と焼成された多結晶繊維を有するバケットに段階的に添加した。水、焼成された多結晶繊維及びBelchemシリカ繊維のスラリーを約2〜約3分間混合した。

手すき紙フォーマー中でスラリーを継続して混合し、次に、多孔質スクリーンによって減圧して水を除去することによって、焼成された多結晶繊維の湿式シートを調製した。吸い取り紙を用いて過剰な水分をシートから除去した。ゾル-ゲル繊維の湿潤焼成されたシートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。

MTS機械的試験機を、取付けマット試料の引張強度を試験するために用いた。取付けマットの試験試料を、約1インチ×6インチ(2.5cm×15cm)の寸法を有する細長片に切断した。3つの試料の取付けマットを試験し、3つの取付けマットについて結果の平均を下記の表1に示す。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適していない引張強度を示した。

約72のアルミナと約28のシリカの組成を有する市販のゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を熱処理して、繊維を1100℃の温度で30分間焼成した。5ガロン(19リットル)バケットを約4.5ガロン(17リットル)の水で充填し、ミキサーをバケットに入れた。ゾル-ゲル由来の焼成した多結晶繊維をバケットに段階的に添加した。水と焼成された多結晶繊維のスラリーを約2〜約3分間混合した。

手すき紙フォーマー中でスラリーを継続して混合し、次に、多孔質スクリーンによって減圧して水を除去することによって、焼成された多結晶繊維の湿式シートを調製した。吸い取り紙を用いて過剰な水分をシートから除去した。ゾル-ゲル繊維の湿潤焼成されたシートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。ゾル-ゲル繊維のニードリングされたシートを110℃の温度で乾燥し、引き続き1200℃に1時間さらした。

MTS機械的試験機を、取付けマット試料の引張強度を試験するために用いた。取付けマットの試験試料を、約1インチ×6インチ(2.5cm×15cm)の寸法を有する細長片に切断した。3つの試料の取付けマットを試験し、3つの取付けマットについて結果の平均を下記の表1に示す。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適していない引張強度を示した。

約72のアルミナと約28のシリカの組成を有する市販のゾル-ゲル形成多結晶ウール繊維を用いて、湿式のニードリングされたシートを形成する。ゾル-ゲル繊維を熱処理して、1100℃の温度で約30分間安定化した。5ガロン(19リットル)バケットを約4.5ガロン(17リットル)の水で充填し、ミキサーをバケットに入れた。ゾル-ゲル由来の焼成された多結晶繊維をバケットに段階的に添加した。約10質量パーセントの溶出されたBelchemシリカ繊維を、水と焼成された多結晶繊維を有するバケットに段階的に添加した。水、焼成された多結晶繊維及びBelchemシリカ繊維のスラリーを約2〜約3分間混合した。

手すき紙フォーマー中でスラリーを継続して混合し、次に、多孔質スクリーンによって減圧して水を除去することによって、焼成された多結晶繊維の湿式シートを調製した。吸い取り紙を用いて過剰な水分をシートから除去した。ゾル-ゲル繊維の湿潤焼成されたシートを、比較例1に用いた同じニードリングマシンを用いてニードリングした。ゾル-ゲル繊維のニードリングされたシートを110℃の温度で乾燥し、引き続き1200℃に1時間さらした。

MTS機械的試験機を、取付けマット試料の引張強度を試験するために用いた。取付けマットの試験試料を、約1インチ×6インチ(2.5cm×15cm)の寸法を有する細長片に切断した。3つの試料の取付けマットを試験し、3つの取付けマットについて結果の平均を下記の表1に示す。ニードリングされかつ焼成されたシートは、排気ガス処理装置取付けマット用途に適していない引張強度を示した。

マットがまだ湿潤状態にある間にニードリングされた安定化多結晶無機繊維の湿式シートからなる実施例4-6の取付けマットは、1100℃で完全に焼成した後にニードリング作動させた多結晶繊維のシートをニードリングすることによって調製されかつ取付けマットをニードリングした後に1200℃で更に焼成動作に供した比較例C7及びC8の取付けマットと比較して、引張特性の著しい改善を示した。

したがって、第1の実施態様によれば、排気ガス処理装置のための取付けマットを製造する方法は、複数のゾル-ゲル由来無機繊維を安定化する工程、前記安定化されたゾル-ゲル由来無機繊維の層を湿潤形成する工程、及び湿潤層内の前記無機繊維の一部を物理的に絡み合わせる工程を含む。

第1の例示的実施態様の排気ガス処理装置のための取付けマットの製造方法であって、安定化する工程が、ゾル-ゲル由来繊維の少なくとも一部を水に充分に不溶にする温度でゾル-ゲル由来繊維を加熱する段階を含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、更に、安定化されたゾル-ゲル由来無機繊維の前記湿潤形成されかつ物理的に絡み合わされた層を乾燥する工程を含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、前記加熱する段階が、ゾル-ゲル由来繊維を700℃以下の温度で加熱することを含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、前記物理的に絡み合わせる工程が、ゾル-ゲル由来無機繊維の前記層をニードリングする段階を含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、前記物理的に絡み合わせる工程が、ゾル-ゲル由来無機繊維の前記層をハイドロエンタングリングする段階を含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、ゾル-ゲル由来無機繊維のニードリングした層を焼成させる工程を更に含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、焼成させる工程が、約900から約1,500℃までの範囲にある温度で行われる。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、安定化されたゾル-ゲル由来無機繊維及び液体のスラリーを調製する工程、及び前記液体の少なくとも一部をスラリーから除去して、スラリーから安定化されたゾル-ゲル繊維の湿式層を形成する工程を含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、ゾル-ゲル由来繊維が約72〜約100質量パーセントのアルミナと約0〜約28質量パーセントのシリカの繊維化生成物を含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、前記層が、前記ゾル-ゲル由来繊維と、セラミック繊維、ガラス繊維、生体溶解性繊維、石英繊維、シリカ繊維、及びこれらの混合物からなる群より選ばれる異なる無機繊維の混合物を含む。

第1の実施態様又は続いての実施態様の排気ガス処理装置のための取付けマットの製造方法であって、セラミック繊維が含まれる場合には、約45〜約72質量パーセントのアルミナと約28〜約55質量パーセントのシリカの繊維化生成物からなるアルミノ-ケイ酸塩繊維を含み、又は生体溶解性繊維が含まれる場合には、約65〜約86質量パーセントのシリカと約14〜約35質量パーセントのマグネシアと約5質量パーセント以下の不純物、又は約70〜約86質量パーセントのシリカと約14〜約30質量パーセントのマグネシアと約5質量パーセント以下の不純物、又は約70〜約80質量パーセントのシリカと約18〜約27質量パーセントのマグネシアと0〜4質量パーセントの不純物の繊維化生成物からなるマグネシア-シリカ繊維を含み、又は生体溶解性繊維が、約45〜約90質量パーセントのシリカと0よりも多く約45質量パーセントまでのカルシアと0よりも多く約35質量パーセントのマグネシア、又は約60〜約70質量パーセントのシリカと約16から約35質量パーセントまでのカルシアと約4から約19質量パーセントまでのマグネシア、又は約61〜約67質量パーセントのシリカと約27から約33質量パーセントまでのカルシアと約2から約7質量パーセントまでのマグネシアの繊維化生成物からなるカルシア-マグネシア-シリカ繊維を含む。

第2の例示的実施態様によれば、安定化されかつ湿って絡み合ったゾル-ゲル由来多結晶繊維の湿潤形成層を含む取付けマットが提供される。

上記の第2の例示的実施態様の取付けマットであって、安定化されたゾル-ゲル由来多結晶繊維の湿潤形成層がニードリングされている。

上記の第2の例示的実施態様の取付けマットであって、安定化されたゾル-ゲル由来多結晶繊維の湿潤形成層がハイドロエンタングリングされている。

上記の第2の例示的実施態様及び上記の続いて示される実施態様の取付けマットであって、安定化されたゾル-ゲル由来多結晶繊維の湿潤形成層がニードリングされ、層が焼成されている。

上記の第2の例示的実施態様及び上記の続いて示された実施態様の取付けマットであって、安定化されたゾル-ゲル由来多結晶繊維の湿潤形成層がハイドロエンタングリングされ、層が焼成されている。

上記の第2の例示的実施態様及び上記の続いて示された実施態様の取付けマットであって、ゾル-ゲル由来繊維が、約72〜約100質量パーセントのアルミナと約0〜約28質量パーセントのシリカの繊維化生成物からなる。

上記の第2の例示的実施態様及び上記の続いて示された実施態様の取付けマットであって、前記層が、前記ゾル-ゲル由来繊維と、セラミック繊維、ガラス繊維、生体溶解性繊維、石英繊維、シリカ繊維、及びこれらの混合物からなる群より選ばれる異なる無機繊維の混合物からなる。

上記の第2の例示的実施態様及び上記の続いて示された実施態様の取付けマットであって、セラミック繊維が含まれる場合には、約45〜約72質量パーセントのアルミナと約28〜約55質量パーセントのシリカの繊維化生成物からなるアルミノ-ケイ酸塩繊維を含み、又は生体溶解性繊維が含まれる場合には、約65〜約86質量パーセントのシリカと約14〜約35質量パーセントのマグネシアと約5質量パーセント以下の不純物、又は約70〜約86質量パーセントのシリカと約14〜約30質量パーセントのマグネシアと約5質量パーセント以下の不純物、又は約70〜約80質量パーセントのシリカと約18〜約27質量パーセントのマグネシアと0〜4質量パーセントの不純物の繊維化生成物からなるマグネシア-シリカ繊維を含み、又は生体溶解性繊維が、約45〜約90質量パーセントのシリカと0よりも多く約45質量パーセントまでのカルシアと0よりも多く約35質量パーセントのマグネシア、又は約60〜約70質量パーセントのシリカと約16から約35質量パーセントまでのカルシアと約4から約19質量パーセントまでのマグネシア、又は約61〜約67質量パーセントのシリカと約27から約33質量パーセントまでのカルシアと約2から約7質量パーセントまでのマグネシアの繊維化生成物からなるカルシア-マグネシア-シリカ繊維を含む。

これらのマットは、触媒コンバータ及びディーゼルパティキュレートトラップ産業に有利である。取付けマットは、ダイカットすることができ、弾性的な支持体として取扱いが容易な薄い外形で、かつ可撓性の形態で動作可能であり、必要であれば亀裂を生じることなく触媒支持構造体を完全に取り巻くことができる。あるいは、取付けマットは、触媒支持構造体の周囲全体又は少なくとも一部の周囲を一体的に巻くことができる。取付けマットは、また、部分的に巻くことができ、ガスのバイパスを防止するために、必要であればいくつかの従来のコンバータ装置において現在用いられているような端部シールを含むこともできる。

上記の取付けマットは、また、特に、オートバイ及び他の小形エンジン機械のための通常の自動車用触媒コンバータ、及び自動車用プレコンバータ、並びに高温スペーサ、ガスケット、更に次世代自動車用アンダーボディ用の触媒コンバータシステムのような様々な用途において有用である。一般に、これらは、室温で保持圧力を作用し、より重要なことには、熱サイクル中を含む、高温で保持圧力を維持する能力を示すマット又はガスケットを必要とする用途において使用し得る

他の実施態様によれば、端部コーンは、外側の金属コーン及び外側の金属コーンの内部表面に隣接して位置決めされるコーン断熱体の少なくとも一層を備えることができる。これらの実施態様によれば、端部コーンアセンブリは、内側の金属コーンを備えていない。むしろ、コーン断熱体は、装置に流れ込む高温ガスに耐性である自立性コーン構造体を与えるいくつかの方法で硬くされる。

少なくとも1つの端部コーンを含む排気ガス処理装置が提供される。排気ガス処理装置は、ハウジングと、ハウジング内に位置決めされる脆弱構造体と、排気管をハウジングに結合するための入口と出口の端部コーンアセンブリを備え、各端部コーンアセンブリが、内側の端部コーンハウジングと外側の端部コーンハウジングを備え; 端部コーン断熱が、熱処理された生体溶解性繊維と、必要により内側のコーンハウジングと外側コーンハウジンの間に位置決めされた膨張性材料を備えている。

上記取付けマットは、また、保護するように取り付ける必要のある脆弱ハニカム状構造体を含有するものを含む、排気又は排出煙突内に位置する化学工業において使われる触媒コンバータに使用し得る。

取付けマット及び排気ガス処理装置を様々な例示的実施態様に関連して記載してきたが、他の類似の実施態様を用いることもでき、本明細書に開示される同一の機能をそこから逸脱することなく行うために記載された実施態様に変更や追加をなし得ることも理解すべきである。種々の実施態様を組み合わせて所望の特徴を得ることができるので、上記の実施態様は必ずしも変形例ではない。それ故、取付けマット及び排気ガス処理装置は、単一の実施態様に限定すべきでなく、むしろ添付の特許請求の範囲の説明に従う幅及び領域において解釈されなければならない。

本発明の好ましい態様は、下記の通りである。

〔1〕排気ガス処理装置のための取付けマットを製造する方法であって、

複数のゾル-ゲル由来無機繊維を安定化する工程、

前記安定化されたゾル-ゲル由来無機繊維の層を湿潤形成する工程、 及び

前記無機繊維の一部を湿潤層内で物理的に絡み合わせる工程、

を含む、前記方法。

〔2〕安定化する工程が、ゾル-ゲル由来繊維の少なくとも一部を水に不溶にする充分な温度でゾル-ゲル由来繊維を加熱する段階を含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔3〕安定化されたゾル-ゲル由来無機繊維の前記湿潤形成されかつ物理的に絡み合った層を乾燥する工程を更に含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔4〕前記加熱する段階が、ゾル-ゲル由来繊維を700℃以下の温度で加熱することを含む、前記〔3〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔5〕前記加熱する段階が、ゾル-ゲル由来繊維を600℃以下の温度で加熱することを含む、前記〔3〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔6〕前記物理的に絡み合わせる工程が、ゾル-ゲル由来無機繊維の前記層をニードリングする段階を含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔7〕前記物理的に絡み合わせる工程が、ゾル-ゲル由来無機繊維の前記層をハイドロエンタングリングする段階を含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔8〕ゾル-ゲル由来無機繊維のニードリングした層を焼成させる工程を更に含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔9〕焼成させる工程が、約900から約1,500℃までの範囲にある温度で行われる、前記〔6〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔10〕安定化されたゾル-ゲル由来無機繊維と液体のスラリーを調製する工程、及びスラリーから前記液体の少なくとも一部を除去して、スラリーから安定化されたゾル-ゲル繊維の湿式層を形成する工程を含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔11〕ゾル-ゲル由来繊維が約72〜約100質量パーセントのアルミナと、約0〜約28質量パーセントのシリカとの繊維化生成物を含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔12〕ゾル-ゲル由来繊維が、高アルミナ繊維からなる、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔13〕前記層が、前記ゾル-ゲル由来繊維と、セラミック繊維、ガラス繊維、生体溶解性繊維、石英繊維、シリカ繊維、及びこれらの混合物からなる群より選ばれる異なる無機繊維との混合物からなる、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔14〕セラミック繊維が、約45〜約72質量パーセントのアルミナと約28〜約55質量パーセントのシリカの繊維化生成物からなるアルミノ-ケイ酸塩繊維を含む、前記〔13〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔15〕生体溶解性繊維が、約65〜約86質量パーセントのシリカと約14〜約35質量パーセントのマグネシアと約5質量パーセント以下の不純物の繊維化生成物からなるマグネシア-シリカ繊維を含む、前記〔13〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔16〕マグネシア-シリカ繊維が、約70〜約86質量パーセントのシリカと、約14〜約30質量パーセントのマグネシアと、約5質量パーセント以下の不純物との繊維化生成物からなる、前記〔15〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔17〕マグネシア-シリカ繊維が、約70〜約80質量パーセントのシリカと、約18〜約27質量パーセントのマグネシアと、0〜4質量パーセントとの不純物の繊維化生成物からなる、前記〔16〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔18〕生体溶解性繊維が、約45〜約90質量パーセントのシリカと、0よりも多く約45質量パーセントまでのカルシアと、0よりも多く約35質量パーセントのマグネシアとの繊維化生成物からなるカルシア-マグネシア-シリカ繊維を含む、前記〔13〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔19〕カルシア-マグネシア-シリカ繊維が、約60〜約70質量パーセントのシリカと、約16から約35質量パーセントまでのカルシアと、約4から約19質量パーセントまでのマグネシアとの繊維化生成物からなる、前記〔18〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔20〕カルシア-マグネシア-シリカ繊維が、約61〜約67質量パーセントのシリカと、約27から約33質量パーセントまでのカルシアと、約2から約7質量パーセントまでのマグネシアとの繊維化生成物からなる、前記〔19〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔21〕取付けマットが、未膨張バーミキュライト、イオン交換バーミキュライト、熱処理バーミキュライト、膨張性グラファイト、ハイドロバイオタイト、水膨潤性フッ素四ケイ素マイカ、アルカリ金属ケイ酸塩、又はこれらの混合物からなる群より選ばれる膨張性材料を更に含む、前記〔1〕に記載の排気ガス処理装置のための取付けマットを製造する方法。

〔22〕安定化されかつ湿って絡み合ったゾル-ゲル由来多結晶繊維の湿潤形成層を含むことを特徴とする取付けマット。

〔23〕安定化されたゾル-ゲル由来多結晶繊維の湿潤形成層がニードリングされている、前記〔22〕に記載の取付けマット。

〔24〕安定化されたゾル-ゲル由来多結晶繊維の湿潤形成層がハイドロエンタングリングされている、前記〔22〕に記載の取付けマット。

〔25〕層が焼成されている、前記〔22〕に記載の取付けマット。

〔26〕ゾル-ゲル由来繊維が、約72〜約100質量パーセントのアルミナと、約0〜約28質量パーセントのシリカとの繊維化生成物からなる、前記〔22〕に記載の取付けマット。

〔27〕ゾル-ゲル由来繊維が、高アルミナ繊維からなる、前記〔22〕に記載の取付けマット。

〔28〕前記層が、前記ゾル-ゲル由来繊維と、セラミック繊維、ガラス繊維、生体溶解性繊維、石英繊維、シリカ繊維、及びこれらの混合物からなる群より選ばれる異なる無機繊維の混合物からなる、前記〔22〕に記載の取付けマット。

〔29〕セラミック繊維が、約45〜約72質量パーセントのアルミナと、約28〜約55質量パーセントのシリカとの繊維化生成物からなるアルミノ-ケイ酸塩繊維を含む、前記〔28〕に記載の取付けマット。

〔30〕生体溶解性繊維が、約65〜約86質量パーセントのシリカと、約14〜約35質量パーセントのマグネシアと、約5質量パーセント以下の不純物との繊維化生成物からなるマグネシア-シリカ繊維を含む、前記〔28〕に記載の取付けマット。

〔31〕生体溶解性繊維が、約45〜約90質量パーセントのシリカと、0よりも多く約45質量パーセントまでのカルシアと、0よりも多く約35質量パーセントのマグネシアとの繊維化生成物からなるカルシア-マグネシア-シリカ繊維を含む、前記〔28〕に記載の取付けマット。

〔32〕取付けマットが、未膨張バーミキュライト、イオン交換バーミキュライト、熱処理バーミキュライト、膨張性グラファイト、ハイドロバイオタイト、水膨潤性フッ素四ケイ素マイカ、アルカリ金属ケイ酸塩、又はこれらの混合物からなる群より選ばれる膨張性材料を更に含む、前記〔28〕に記載の取付けマット。

〔33〕ハウジング; ハウジング内に弾性的に取り付けられる脆弱構造体; 及びハウジングと脆弱構造体の間のギャップに配置された取付けマットであって、該取付けマットが、湿って横たわりかつ湿って絡み合ったゾル-ゲル多結晶由来繊維の少なくとも一層からなる、前記取付けマットを含むことを特徴とする排気ガス処理装置。

〔34〕前記取付けマットが、湿って横たわりかつ湿ってニードリングされたゾル-ゲル由来多結晶繊維の少なくとも一層からなる、前記〔22〕に記載の排気ガス処理装置。

〔35〕排気ガス処理装置のための端部コーンであって、

外側の金属コーン;

内側の金属のコーン; 及び

前記外側の金属端部コーンと、内側の金属端部コーンとの間に配置されたコーン断熱体を備え、前記断熱体が、湿って横たわりかつ絡み合った無機ゾル-ゲル由来多結晶繊維の少なくとも一層からなることを特徴とする端部コーン。

〔36〕前記コーン断熱体が、湿って横たわりかつ湿ってニードリングされた無機ゾル-ゲル由来多結晶繊維の少なくとも一層からなる、前記端部コーン。

Claims (7)

- 排気ガス処理装置のための取付けマットを製造する方法であって、

複数のゾル-ゲル由来多結晶無機繊維を、ゾル-ゲル由来多結晶無機繊維の少なくとも一部を水に不溶にするのに充分な温度で加熱して、前記複数のゾル-ゲル由来多結晶無機繊維を安定化する工程、

前記安定化されたゾル-ゲル由来多結晶無機繊維及び液体を含むスラリーを形成し、前記スラリーから前記液体の少なくとも一部を除去して、前記安定化されたゾル-ゲル由来多結晶無機繊維の層を湿潤形成する工程、及び

前記多結晶無機繊維の一部を、前記湿潤形成工程において形成された湿潤層内で物理的に絡み合わせる工程、

を含む、前記方法。 - 前記加熱が、ゾル-ゲル由来多結晶無機繊維を700℃以下の温度で加熱することを含む、請求項1に記載の排気ガス処理装置のための取付けマットを製造する方法。

- 前記物理的に絡み合わせる工程が、ゾル-ゲル由来多結晶無機繊維の前記層をニードリング又はハイドロエンタングリングすることを含む、請求項1に記載の排気ガス処理装置のための取付けマットを製造する方法。

- 前記物理的に絡み合わせる工程が、ゾル-ゲル由来多結晶無機繊維の前記層をニードリングすることを含む、請求項3に記載の排気ガス処理装置のための取付けマットを製造する方法。

- 約900から約1500℃までの範囲でゾル-ゲル由来多結晶無機繊維のニードリングした層を焼成させる工程を更に含む、請求項1に記載の排気ガス処理装置のための取付けマットを製造する方法。

- ゾル-ゲル由来多結晶無機繊維が約72〜約100質量パーセントのアルミナと、約0〜約28質量パーセントのシリカとの繊維化生成物を含む、請求項1に記載の排気ガス処理装置のための取付けマットを製造する方法。

- 前記層が、前記ゾル-ゲル由来多結晶無機繊維と、セラミック繊維、ガラス繊維、生体溶解性繊維、石英繊維、シリカ繊維、及びこれらの混合物からなる群より選ばれる異なる無機繊維との混合物を含む、請求項1に記載の排気ガス処理装置のための取付けマットを製造する方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US28743209P | 2009-12-17 | 2009-12-17 | |

| US61/287,432 | 2009-12-17 | ||

| PCT/US2010/060516 WO2011084487A1 (en) | 2009-12-17 | 2010-12-15 | Mounting mat for exhaust gas treatment device |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017029159A Division JP2017106471A (ja) | 2009-12-17 | 2017-02-20 | 排気ガス処理装置のための取付けマット |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013514496A JP2013514496A (ja) | 2013-04-25 |

| JP2013514496A5 JP2013514496A5 (ja) | 2014-01-16 |

| JP6129558B2 true JP6129558B2 (ja) | 2017-05-17 |

Family

ID=43612479

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012544756A Active JP6129558B2 (ja) | 2009-12-17 | 2010-12-15 | 排気ガス処理装置のための取付けマット |

| JP2017029159A Pending JP2017106471A (ja) | 2009-12-17 | 2017-02-20 | 排気ガス処理装置のための取付けマット |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017029159A Pending JP2017106471A (ja) | 2009-12-17 | 2017-02-20 | 排気ガス処理装置のための取付けマット |

Country Status (6)

| Country | Link |

|---|---|

| US (2) | US20110150717A1 (ja) |

| EP (1) | EP2513443B1 (ja) |

| JP (2) | JP6129558B2 (ja) |

| KR (1) | KR101796329B1 (ja) |

| CN (2) | CN106884701A (ja) |

| WO (1) | WO2011084487A1 (ja) |

Families Citing this family (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0906837D0 (en) | 2009-04-21 | 2009-06-03 | Saffil Automotive Ltd | Mats |

| US8765069B2 (en) | 2010-08-12 | 2014-07-01 | Unifrax I Llc | Exhaust gas treatment device |

| WO2012065052A2 (en) | 2010-11-11 | 2012-05-18 | Unifrax I Llc | Mounting mat and exhaust gas treatment device |

| JP5872841B2 (ja) * | 2011-10-21 | 2016-03-01 | イビデン株式会社 | マット材及び排ガス浄化装置 |

| WO2015011439A1 (en) | 2013-07-22 | 2015-01-29 | Morgan Advanced Materials Plc. | Inorganic fibre compositions |

| CN107075805B (zh) * | 2015-02-24 | 2021-04-20 | 尤尼弗瑞克斯 I 有限责任公司 | 耐高温隔热垫 |

| EP3402758B1 (en) | 2016-01-15 | 2021-02-24 | Thermal Ceramics UK Limited | Apparatus and method for forming melt-formed inorganic fibres |

| GB201616662D0 (en) | 2016-09-30 | 2016-11-16 | Morgan Advanced Materials Plc | Inorganic Fibre compositions |

| JP6738961B2 (ja) * | 2017-05-11 | 2020-08-12 | 三菱日立パワーシステムズ株式会社 | タービンケーシング用の保温装置、タービンケーシング用の保温ブロックの固定器具、およびタービンケーシング用の保温ブロックの固定方法 |

| GB201813436D0 (en) | 2018-08-17 | 2018-10-03 | Thermal Ceram Uk Ltd | Inorganic fibres |

| DE102019107386A1 (de) * | 2019-03-22 | 2020-09-24 | Eberspächer Exhaust Technology GmbH & Co. KG | Substrat für eine Abgasbehandlungseinheit |

| GB2591039B (en) | 2020-10-23 | 2021-11-24 | Thermal Ceramics Uk Ltd | Thermal insulation |

Family Cites Families (192)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3012923A (en) | 1957-09-30 | 1961-12-12 | Owens Corning Fiberglass Corp | Fibrous products and method and apparatus for producing same |

| US3510394A (en) * | 1965-01-25 | 1970-05-05 | Conwed Corp | Production of water-laid felted mineral fiber panels including use of flocculating agent |

| GB1291567A (en) * | 1968-12-16 | 1972-10-04 | Thomas Gordon Mcnish | Improvements in or relating to fibrous insulating materials |

| US3674621A (en) * | 1969-02-25 | 1972-07-04 | Mitsubishi Rayon Co | Process of making a sheet paper |

| US3795524A (en) * | 1971-03-01 | 1974-03-05 | Minnesota Mining & Mfg | Aluminum borate and aluminum borosilicate articles |

| JPS5111800B2 (ja) * | 1971-11-09 | 1976-04-14 | ||

| US3798006A (en) * | 1971-12-14 | 1974-03-19 | Tenneco Inc | Catalytic converter for exhuast gases |

| US3771967A (en) | 1971-12-14 | 1973-11-13 | Tenneco Inc | Catalytic reactor with monolithic element |

| US4335077A (en) * | 1972-03-21 | 1982-06-15 | Zeuna-Staerker Kg | Catalyzer for detoxifying exhaust gases from internal combustion engines |

| GB1438762A (en) | 1972-06-28 | 1976-06-09 | Ici Ltd | Fluid treatment vessel |

| DE2233886C3 (de) * | 1972-07-10 | 1985-04-18 | Kali-Chemie Ag, 3000 Hannover | Vorrichtung zur katalytischen Reinigung der Abgase von Brennkraftmaschinen |

| FR2196008A5 (ja) | 1972-08-08 | 1974-03-08 | Peugeot & Renault | |

| US4093423A (en) * | 1972-10-03 | 1978-06-06 | Volkswagenwerk Aktiengesellschaft | Catalytic device for the catalytic purification of exhaust gases |

| GB1455563A (en) | 1972-11-29 | 1976-11-17 | Ici Ltd | Fibrous mater-als |

| US4011651A (en) * | 1973-03-01 | 1977-03-15 | Imperial Chemical Industries Limited | Fibre masses |

| US3916057A (en) | 1973-08-31 | 1975-10-28 | Minnesota Mining & Mfg | Intumescent sheet material |

| CA1042587A (en) | 1974-11-04 | 1978-11-14 | Minnesota Mining And Manufacturing Company | Intumescent sheet material |

| DE7541252U (de) * | 1975-12-24 | 1976-04-29 | Paul Gillet Gmbh, 6732 Edenkoben | Vorrichtung zum reinigen der abgase von brennkraftmaschinen |

| US4048363A (en) * | 1976-06-16 | 1977-09-13 | Minnesota Mining And Manufacturing Company | Offset laminated intumescent mounting mat |

| JPS584096B2 (ja) * | 1976-07-23 | 1983-01-25 | 東芝モノフラツクス株式会社 | 酸化物多結晶繊維の製造方法 |

| US4142864A (en) * | 1977-05-31 | 1979-03-06 | Engelhard Minerals & Chemicals Corporation | Catalytic apparatus |

| US4204907A (en) * | 1978-03-29 | 1980-05-27 | The Carborundum Company | Conditioned colloidal silica post impregnant to prevent binder migration |

| US4332852A (en) * | 1978-03-29 | 1982-06-01 | Kennecott Corporation | Conditioned colloidal silica post impregnant to prevent binder migration in the production of insulation articles comprising randomly oriented refractory fibers |

| US4156533A (en) * | 1978-04-28 | 1979-05-29 | Minnesota Mining And Manufacturing Company | High temperature gasket |

| JPS5571684A (en) * | 1978-11-24 | 1980-05-29 | Isolite Babcock Refractories | Ceramic fiber felt |

| US4279864A (en) * | 1978-12-04 | 1981-07-21 | Nippon Soken, Inc. | Monolithic catalyst converter |

| US4239733A (en) | 1979-04-16 | 1980-12-16 | General Motors Corporation | Catalytic converter having a monolith with support and seal means therefor |

| US4269807A (en) * | 1979-10-22 | 1981-05-26 | Uop Inc. | Catalytic converter mounting arrangement for reducing bypass leakage |

| US4305992A (en) | 1979-11-28 | 1981-12-15 | Minnesota Mining And Manufacturing Company | Intumescent sheet material |

| US4277269A (en) * | 1979-12-19 | 1981-07-07 | Kennecott Corporation | Process for the manufacture of ceramic oxide fibers from solvent solution |

| US4271228A (en) * | 1980-02-04 | 1981-06-02 | Hollingsworth & Vose Company | Sheet material containing exfoliated vermiculite |

| JPS6027770Y2 (ja) | 1980-03-07 | 1985-08-22 | 日産自動車株式会社 | 触媒式排気後処理装置のガスシ−ル保護構造 |

| DE3108816A1 (de) * | 1981-03-09 | 1982-09-30 | Grünzweig + Hartmann und Glasfaser AG, 6700 Ludwigshafen | Waermedaemmender pressstoff auf der basis von aus der flammenhydrolyse gewonnenem mikroporoesem oxidaerogel, sowie verfahren zu seiner herstellung, eine daraus hergestellte folie und ein damit hergestelltes kaschiertes waermedaemmelement |

| GB2116476B (en) | 1982-03-03 | 1985-09-11 | George William Tomkinson | Polyolefin/polyester laminates |

| US4385135A (en) * | 1982-05-26 | 1983-05-24 | Minnesota Mining And Manufacturing Company | Intumescent sheet material containing low density fillers |

| JPS599255A (ja) | 1982-06-29 | 1984-01-18 | チッソ株式会社 | 熱接着不織布 |

| US4617176A (en) | 1984-09-13 | 1986-10-14 | Minnesota Mining And Manufacturing Company | Catalytic converter for automotive exhaust system |

| JPS6177654A (ja) * | 1984-09-20 | 1986-04-21 | トヨタ自動車株式会社 | 触媒担体支持用耐熱高膨張性シ−ト状物およびその製造方法 |

| US4863700A (en) | 1985-04-16 | 1989-09-05 | Stemcor | Monolithic catalytic converter mounting arrangement |

| US4752515A (en) * | 1985-06-17 | 1988-06-21 | Mitsubishi Chemical Industries | Alumina fiber structure |

| JPS61291445A (ja) | 1985-06-18 | 1986-12-22 | イソライト工業株式会社 | セラミツクフアイバ−ブランケツトの処理方法 |

| GB8614224D0 (en) * | 1985-06-21 | 1986-07-16 | Ici Plc | Fibre-reinforced metal matrix composites |

| FR2585071B1 (fr) | 1985-07-16 | 1987-11-27 | Peugeot Cycles | Pot d'echappement pour vehicule automobile ou analogue |

| US5332699A (en) | 1986-02-20 | 1994-07-26 | Manville Corp | Inorganic fiber composition |

| US4797263A (en) * | 1986-03-06 | 1989-01-10 | General Motors Corporation | Monolithic catalytic converter with improved gas distribution |

| DE3700070A1 (de) * | 1987-01-02 | 1988-07-14 | Eberspaecher J | Vorrichtung fuer die katalytische reinigung von fahrzeugmotor-abgasen |

| US4786670A (en) | 1987-01-09 | 1988-11-22 | Lydall, Inc. | Compressible non-asbestos high-temperature sheet material usable for gaskets |

| DE3888373T2 (de) | 1987-01-17 | 1994-06-23 | Mitsubishi Petrochemical Co | Thermisch verfestigter Vliesstoff. |

| JPS63206367A (ja) * | 1987-02-18 | 1988-08-25 | ニチアス株式会社 | 軽量耐火物およびその製造法 |

| US4865818A (en) | 1987-08-17 | 1989-09-12 | Minnesota Mining And Manufacturing Co. | Catalytic converter for automotive exhaust system |

| US4823845A (en) * | 1987-09-04 | 1989-04-25 | Manville Corporation | Pipe insulation |

| US4985212A (en) * | 1987-09-29 | 1991-01-15 | Kabushiki Kaisha Toshiba | Support apparatus for a ceramic honeycomb element |

| CA1310275C (en) | 1987-12-04 | 1992-11-17 | Richard P. Merry | Catalytic converter particulate filter for exhaust systems |

| US4929429A (en) * | 1988-02-11 | 1990-05-29 | Minnesota Mining And Manufacturing Company | Catalytic converter |

| US5242871A (en) | 1988-02-29 | 1993-09-07 | Nippon Pillar Packing Co., Ltd. | Heat-resistant expansion member |

| JPH0243955A (ja) | 1988-08-02 | 1990-02-14 | Ngk Insulators Ltd | ハニカム構造体およびその製造法 |

| US5008086A (en) * | 1988-10-28 | 1991-04-16 | Minnesota Mining And Manufacturing Company | Erosion resistant mounting composite for catalytic converter |

| US5139615A (en) * | 1988-12-28 | 1992-08-18 | Hercules Incorporated | Composite sheet made from mechanically delaminated vermiculite |

| US5119551A (en) * | 1989-02-06 | 1992-06-09 | Tennessee Gas Pipeline Company | Method of making a catalytic converter with one piece housing |

| DE3908887A1 (de) * | 1989-03-17 | 1990-09-20 | Eberspaecher J | Vorrichtung zur katalytischen entgiftung oder dgl. von verbrennungsmotor-abgasen mit zwei abgas-behandlungskoerpern und einem schutzring dazwischen |

| US4999168A (en) | 1989-05-01 | 1991-03-12 | The Carborundum Company | Crack resistant intumescent sheet material |

| US5032441A (en) * | 1989-05-01 | 1991-07-16 | The Carborundum Company | Intumescent conforming mounting pad |

| EP0398130B1 (en) | 1989-05-18 | 1994-11-09 | Nippon Pillar Packing Co. Ltd. | Heat-resistant expansive member |

| DE3925845A1 (de) | 1989-08-04 | 1991-02-07 | Leistritz Ag | Abgasreinigungsvorrichtung |

| US5079280A (en) * | 1989-11-15 | 1992-01-07 | W. R. Grace & Co.-Conn. | Low temperature expandable vermiculite and intumescent sheet material containing same |

| GB9002256D0 (en) | 1990-02-01 | 1990-03-28 | Rendel Scient Services Limited | Fire protection |

| US5094074A (en) * | 1990-02-23 | 1992-03-10 | Nissan Motor Co., Ltd. | Catalytic converter with metallic carrier and method for producing same |

| JP2811224B2 (ja) * | 1990-06-07 | 1998-10-15 | ニチアス株式会社 | アルミナ繊維製ブランケットの製造法 |

| US5167765A (en) | 1990-07-02 | 1992-12-01 | Hoechst Celanese Corporation | Wet laid bonded fibrous web containing bicomponent fibers including lldpe |

| JPH0483773A (ja) | 1990-07-23 | 1992-03-17 | Nippon Pillar Packing Co Ltd | 耐熱膨張性部材 |

| US5258216A (en) | 1990-12-22 | 1993-11-02 | Bayer Aktiengesellschaft | Sheet-like structures capable of intumescence, their production |

| JPH0662932B2 (ja) | 1990-12-28 | 1994-08-17 | 日本ピラー工業株式会社 | 耐熱膨脹性部材 |

| GB9107466D0 (en) | 1991-04-09 | 1991-05-22 | Environmental Seals Ltd | Improvements in and relating to intumescent fire seals and their method of manufacture |

| US5254410A (en) | 1991-04-18 | 1993-10-19 | Minnesota Mining & Manufacturing Company | Partially dehydrated vermiculite flakes and method of making same |

| US5151253A (en) | 1991-04-18 | 1992-09-29 | Minnesota Mining And Manufacturing Company | Catalytic converter having a monolith mounting of which is comprised of partially dehydrated vermiculite flakes |

| US5145811A (en) | 1991-07-10 | 1992-09-08 | The Carborundum Company | Inorganic ceramic papers |

| US5272874A (en) * | 1991-09-26 | 1993-12-28 | Dry Systems Technologies | Exhaust treatment system |

| CZ286812B6 (en) * | 1992-01-17 | 2000-07-12 | Morgan Crucible Co | Refractory insulating material and insulation procedure |

| EP0640038B1 (en) | 1992-05-12 | 1998-09-02 | Minnesota Mining And Manufacturing Company | Fire protective flexible composite, system including same method of making the composite, and method of fire-proofing |

| US5250269A (en) | 1992-05-21 | 1993-10-05 | Minnesota Mining And Manufacturing Company | Catalytic converter having a metallic monolith mounted by a heat-insulating mat of refractory ceramic fibers |

| US5376341A (en) | 1992-07-24 | 1994-12-27 | Corning Incorporated | Catalytic converter for motorcycles |

| US5384188A (en) | 1992-11-17 | 1995-01-24 | The Carborundum Company | Intumescent sheet |

| US5290522A (en) * | 1993-01-07 | 1994-03-01 | Minnesota Mining And Manufacturing Company | Catalytic converter mounting mat |

| DE69305096T2 (de) * | 1993-01-07 | 1997-04-30 | Minnesota Mining & Mfg | Biegsamer vliesstoff |

| CN100360472C (zh) | 1993-01-15 | 2008-01-09 | 摩根坩埚有限公司 | 一种提供一种在升高的温度下使用的盐水可溶性耐熔纤维的方法 |

| US5811360A (en) | 1993-01-15 | 1998-09-22 | The Morgan Crucible Company Plc | Saline soluble inorganic fibres |

| US5340643A (en) * | 1993-02-26 | 1994-08-23 | W. R. Grace & Co.-Conn. | Intumescent sheet material |

| JPH06272549A (ja) | 1993-03-19 | 1994-09-27 | Asahi Glass Co Ltd | 耐熱シール材およびシール構造 |

| US5332609A (en) * | 1993-03-25 | 1994-07-26 | Minnesota Mining And Manufacturing Company | Intumescent mounting mat |

| AU6710594A (en) | 1993-04-22 | 1994-11-08 | Carborundum Company, The | Mounting mat for fragile structures such as catalytic converters |

| CA2131247C (en) | 1993-09-03 | 1998-07-07 | Minoru Machida | Ceramic honeycomb catalytic converter |

| US5419975A (en) | 1993-11-22 | 1995-05-30 | The Carborundum Company | Inorganic ceramic paper, its method of manufacture and articles produced therefrom |

| US5567536A (en) | 1993-11-22 | 1996-10-22 | Unifrax Corporation | Inorganic ceramic paper, its method of manufacturing and articles produced therefrom |

| JP3282362B2 (ja) | 1994-04-15 | 2002-05-13 | 三菱化学株式会社 | 排ガス浄化装置用把持材 |

| US5453116A (en) | 1994-06-13 | 1995-09-26 | Minnesota Mining And Manufacturing Company | Self supporting hot gas filter assembly |

| GB9414154D0 (en) | 1994-07-13 | 1994-08-31 | Morgan Crucible Co | Saline soluble inorganic fibres |

| US5569629A (en) | 1994-08-23 | 1996-10-29 | Unifrax Corporation | High temperature stable continuous filament glass ceramic fibers |

| WO1996032574A1 (fr) | 1995-04-13 | 1996-10-17 | Mitsubishi Chemical Corporation | Materiau maintenant un monolithe, procede pour le realiser, convertisseur catalytique utilisant le monolithe et procede pour le realiser |

| US5736109A (en) * | 1995-06-30 | 1998-04-07 | Minnesota Mining And Manufacturing Company | Intumescent sheet material and paste with organic binder |

| US5853675A (en) | 1995-06-30 | 1998-12-29 | Minnesota Mining And Manufacturing Company | Composite mounting system |

| US5523059A (en) * | 1995-06-30 | 1996-06-04 | Minnesota Mining And Manufacturing Company | Intumescent sheet material with glass fibers |

| KR100433866B1 (ko) * | 1995-06-30 | 2004-09-08 | 미네소타 마이닝 앤드 매뉴팩춰링 캄파니 | 가요성팽창시트재 |

| DE29515081U1 (de) | 1995-09-20 | 1997-01-23 | Leistritz Abgastech | Lagerungsmatte für einen Abgaskatalysator |

| US5928975A (en) * | 1995-09-21 | 1999-07-27 | The Morgan Crucible Company,Plc | Saline soluble inorganic fibers |

| ES2110381T3 (es) | 1995-10-30 | 2004-10-16 | Unifrax Corporation | Fibra de vidrio resistente a altas temperaturas. |

| US6030910A (en) * | 1995-10-30 | 2000-02-29 | Unifrax Corporation | High temperature resistant glass fiber |

| CN1082610C (zh) | 1996-02-27 | 2002-04-10 | 瑟弗尔公司 | 复合的纤维制品及其生产方法 |

| US6267843B1 (en) * | 1996-03-20 | 2001-07-31 | Owens Corning Fiberglas Technology, Inc. | Wet-laid nonwoven mat and a process for making same |

| DE59711456D1 (de) | 1996-04-27 | 2004-05-06 | Faurecia Abgastechnik Gmbh | Abgaskatalysator |

| JP3318822B2 (ja) * | 1996-05-29 | 2002-08-26 | イビデン株式会社 | 排気ガス浄化用コンバーター用断熱シール材の取り付け方法とその取り付け治具 |

| US6726884B1 (en) * | 1996-06-18 | 2004-04-27 | 3M Innovative Properties Company | Free-standing internally insulating liner |

| US5882608A (en) * | 1996-06-18 | 1999-03-16 | Minnesota Mining And Manufacturing Company | Hybrid mounting system for pollution control devices |

| US20020025750A1 (en) * | 1996-07-26 | 2002-02-28 | Imperial Chemical Industries Plc. | Composite mat |

| GB9615720D0 (en) | 1996-07-26 | 1996-09-04 | Ici Plc | Composite mat |

| DE69716535T2 (de) | 1996-08-14 | 2003-02-27 | Denso Corp | Keramischer katalytischer Konverter |

| DE69712149T2 (de) | 1996-10-15 | 2003-03-13 | Corning Inc | Verfahren zur Herstellung eines Katalysators einer Brennkraftmaschine |

| GB2319247A (en) | 1996-11-09 | 1998-05-20 | Ian James Mann | An insulating refractory type material |

| US6051193A (en) * | 1997-02-06 | 2000-04-18 | 3M Innovative Properties Company | Multilayer intumescent sheet |

| US5928075A (en) * | 1997-05-01 | 1999-07-27 | Miya; Terry G. | Disposable laboratory hood |

| US6923942B1 (en) * | 1997-05-09 | 2005-08-02 | 3M Innovative Properties Company | Compressible preform insulating liner |

| ATE194821T1 (de) | 1997-05-13 | 2000-08-15 | Robin Richter | Al2o3-haltiges, hochtextiles und hochtemperaturbeständiges glasstapelfaservorgarn sowie produkte hieraus |

| US6101714A (en) * | 1997-09-08 | 2000-08-15 | Corning Incorporated | Method of making a catalytic converter for use in an internal combustion engine |

| GB9723111D0 (en) | 1997-11-03 | 1998-01-07 | Ici Plc | Composite mat |

| CA2321647C (en) | 1998-03-11 | 2005-11-15 | Unifrax Corporation | Support element for fragile structures such as catalytic converters |

| US8404187B1 (en) * | 1998-03-11 | 2013-03-26 | Unifrax I Llc | Support element for fragile structures such as catalytic converters |

| EP1336678B1 (en) | 1998-07-07 | 2004-10-20 | Mitsubishi Chemical Corporation | Continuous alumina fiber sheet |

| ZA989387B (en) * | 1998-08-13 | 1999-04-15 | Unifrax Corp | High temperature resistant glass fiber |

| DE19853422A1 (de) * | 1998-11-19 | 2000-05-25 | Wacker Chemie Gmbh | Formkörper zur Lagerung eines Monolithen in einem Katalysator |

| US6231818B1 (en) * | 1998-12-08 | 2001-05-15 | Unifrax Corporation | Amorphous non-intumescent inorganic fiber mat for low temperature exhaust gas treatment devices |

| US6158120A (en) | 1998-12-14 | 2000-12-12 | General Motors Corporation | Method for making a catalytic converter containing a multiple layer mat |

| WO2000036284A1 (de) * | 1998-12-16 | 2000-06-22 | ASGLAWO GmbH Stoffe zum Dämmen und Verstärken | Lagerungsmatte für die lagerung eines abgaskatalysators |

| US6317976B1 (en) | 1998-12-28 | 2001-11-20 | Corning Incorporated | Method of making a catalytic converter for use in an internal combustion engine |

| KR100640124B1 (ko) | 1999-06-08 | 2006-10-31 | 쓰리엠 이노베이티브 프로퍼티즈 캄파니 | 공해 방지 장치용 고온 매트 |

| US6251224B1 (en) * | 1999-08-05 | 2001-06-26 | Owens Corning Fiberglass Technology, Inc. | Bicomponent mats of glass fibers and pulp fibers and their method of manufacture |

| ATE243665T1 (de) | 1999-09-10 | 2003-07-15 | Morgan Crucible Co | Hochtemperaturbeständige, in salzlösung lösliche fasern |

| DE19957692A1 (de) | 1999-11-30 | 2001-05-31 | Zeuna Staerker Kg | Abgasreinigungsvorrichtung |

| GB0004681D0 (en) * | 2000-02-28 | 2000-04-19 | Saffil Limited | Method of making fibre-based products and their use |

| US20020127154A1 (en) | 2000-03-03 | 2002-09-12 | Foster Michael R. | Exhaust control device and method for manufacture thereof |

| US7572415B2 (en) * | 2000-03-22 | 2009-08-11 | Ibiden Co., Ltd. | Catalyst converter and diesel, particulate filter system |

| JP2001280124A (ja) | 2000-03-31 | 2001-10-10 | Ngk Insulators Ltd | セル構造体収納容器及びそのアッセンブリ |

| AU2001253787A1 (en) | 2000-04-28 | 2001-11-12 | 3M Innovative Properties Company | Thermal insulating material and pollution control device |

| JP2002066331A (ja) * | 2000-08-25 | 2002-03-05 | Nichias Corp | 触媒担体保持部材及びその製造方法並びに触媒コンバータ |

| JP2002129455A (ja) * | 2000-10-17 | 2002-05-09 | Ibiden Co Ltd | 触媒コンバータ用保持シール材及びその製造方法、触媒コンバータ |

| DE10057158C1 (de) * | 2000-11-16 | 2002-03-28 | Asglawo Gmbh Stoffe Zum Daemme | Lagerungsmatte für die Lagerung eines Abgaskatalysators |

| ATE267780T1 (de) | 2000-12-28 | 2004-06-15 | 3M Innovative Properties Co | Wärmeisoliermaterial und reinigungsvorrichtung |

| US7261864B2 (en) * | 2001-06-22 | 2007-08-28 | 3M Innovative Properties Company | Catalyst carrier holding material and catalytic converter |

| JP4761655B2 (ja) | 2001-06-22 | 2011-08-31 | スリーエム イノベイティブ プロパティズ カンパニー | 触媒担体保持材及び触媒コンバータ |

| US20030056861A1 (en) * | 2001-09-24 | 2003-03-27 | Weaver Samuel C. | Metal matrix composites of aluminum, magnesium and titanium using calcium hexaboride |

| MXPA04002696A (es) | 2001-09-24 | 2005-11-04 | Saffil Ltd | Productos compuestos de matriz metalica de aluminio, magnesio y titanio usando hexaboruro de silicio hexaboruro de calcio, tetraboruro de silicio y tetraboruro de calcio. |

| US8673229B2 (en) | 2001-10-09 | 2014-03-18 | 3M Innovative Properties Company | Compositions containing biosoluble inorganic fibers and micaceous binders |

| GB2383793B (en) | 2002-01-04 | 2003-11-19 | Morgan Crucible Co | Saline soluble inorganic fibres |

| RU2302392C2 (ru) | 2002-01-10 | 2007-07-10 | Юнифрэкс Корпорейшн | Стойкое к воздействию высокой температуры стекловидное неорганическое волокно |

| DE60320611T2 (de) | 2002-03-28 | 2009-06-10 | Nichias Corp. | Halterungsmaterial für einen katalytischen Umwandler und Verfahren zu seiner Herstellung |

| EP1533409B1 (en) | 2002-06-28 | 2012-06-06 | Denki Kagaku Kogyo Kabushiki Kaisha | Inorganic staple fiber accumulation for holding material, process for producing the same and holding material |

| CN1169720C (zh) * | 2002-07-23 | 2004-10-06 | 浙江省中明化工科技有限公司 | 醇铝气相法制取纳米高纯氧化铝的方法 |

| US7704459B2 (en) * | 2002-07-31 | 2010-04-27 | 3M Innovative Properties Company | Mat for mounting a pollution control element in a pollution control device for the treatment of exhaust gas |

| US7033412B2 (en) * | 2002-09-30 | 2006-04-25 | Unifrax Corporation | Exhaust gas treatment device and method for making the same |

| GB0229380D0 (en) | 2002-12-17 | 2003-01-22 | Saffil Ltd | Mats |

| JP4870548B2 (ja) | 2003-01-31 | 2012-02-08 | スリーエム イノベイティブ プロパティズ カンパニー | 汚染防止装置の端部コーンまたは装着マットを固定するための断熱および/または装着構造体 |

| EP1464800A1 (en) * | 2003-04-02 | 2004-10-06 | 3M Innovative Properties Company | Exhaust system component having insulated double wall |

| EP1495807A1 (en) * | 2003-06-30 | 2005-01-12 | 3M Innovative Properties Company | Mounting mat for mounting monolith in a pollution control device |

| JP2005093921A (ja) * | 2003-09-19 | 2005-04-07 | Canon Inc | 電界効果型有機トランジスタおよびその製造方法 |

| US7550118B2 (en) * | 2004-04-14 | 2009-06-23 | 3M Innovative Properties Company | Multilayer mats for use in pollution control devices |

| US7645426B2 (en) | 2004-04-14 | 2010-01-12 | 3M Innovative Properties Company | Sandwich hybrid mounting mat |

| WO2005110578A1 (ja) | 2004-05-18 | 2005-11-24 | Ibiden Co., Ltd. | ハニカム構造体及び排気ガス浄化装置 |

| EP1761324B1 (en) * | 2004-06-29 | 2018-10-17 | Unifrax I LLC | Exhaust gas treatment device and method for making the same |

| KR101352705B1 (ko) | 2004-12-13 | 2014-02-06 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 장착 매트 및 장착 매트를 사용하는 오염 제어 장치 |

| JP4663341B2 (ja) * | 2005-01-25 | 2011-04-06 | イビデン株式会社 | 排気ガス浄化装置のエンドコーン部用断熱材 |

| JP4665618B2 (ja) | 2005-06-10 | 2011-04-06 | イビデン株式会社 | 保持シール材の製造方法 |

| WO2007005836A2 (en) * | 2005-06-30 | 2007-01-11 | Unifrax Corporation | Phosphate coated inorganic fiber and methods of preparation and use |

| CA2621689C (en) | 2005-09-08 | 2013-05-14 | 3M Innovative Properties Company | Holding material for pollution control element and pollution control apparatus |

| US8071039B2 (en) | 2005-10-13 | 2011-12-06 | 3M Innovative Properties Company | Multilayer mounting mats and pollution control devices containing same |

| ATE476396T1 (de) * | 2005-11-10 | 2010-08-15 | Morgan Crucible Co | Hochtemperaturfeste fasern |

| JP4413877B2 (ja) | 2006-02-24 | 2010-02-10 | イビデン株式会社 | 排気ガス浄化用触媒コンバーター |

| JP4959206B2 (ja) | 2006-03-02 | 2012-06-20 | イビデン株式会社 | 耐熱シートおよび排気ガス浄化装置 |

| CA2653652A1 (en) | 2006-06-01 | 2007-12-13 | 3M Innovative Properties Company | Multilayer mounting mat |

| JP2008038276A (ja) * | 2006-08-03 | 2008-02-21 | Itm Co Ltd | アルミナ繊維ブランケットの製造方法 |

| JP4863828B2 (ja) * | 2006-09-29 | 2012-01-25 | イビデン株式会社 | シート材、その製造方法および排気ガス処理装置 |

| GB0622652D0 (en) | 2006-11-14 | 2006-12-20 | Saffil Automotive Ltd | Mats |

| JP5014113B2 (ja) | 2007-01-26 | 2012-08-29 | イビデン株式会社 | シート材、その製造方法、排気ガス処理装置および消音装置 |

| BRPI0807933A2 (pt) | 2007-02-19 | 2014-07-08 | 3M Innovative Properties Co | Material fibroso flexível, dispositivo para controle de poluição, e métodos para a produção dos mesmos |

| KR101595711B1 (ko) | 2007-06-13 | 2016-02-18 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 내침식성 장착 재료와 그 제조 및 사용 방법 |

| PL2173981T3 (pl) | 2007-06-13 | 2019-06-28 | 3M Innovative Properties Company | Odporny materiał montażowy oraz sposób jego wytwarzania i stosowania |

| MX2010002173A (es) | 2007-08-31 | 2010-03-18 | Unifrax I Llc | Dispositivo para el tratamiento de gases de escape. |

| US8017085B2 (en) * | 2007-08-31 | 2011-09-13 | Unifrax I Llc | Substrate mounting system |

| WO2009048859A1 (en) * | 2007-10-09 | 2009-04-16 | 3M Innovative Properties Company | Method of making mounting mats for mounting pollution control element |

| JP5646999B2 (ja) * | 2007-10-09 | 2014-12-24 | スリーエム イノベイティブ プロパティズ カンパニー | 排ガス処理のための汚染防止要素実装用マット |

| JP5014070B2 (ja) | 2007-11-06 | 2012-08-29 | イビデン株式会社 | マット材および排気ガス処理装置 |

| AU2009286013A1 (en) * | 2008-08-29 | 2010-03-04 | Unifrax I Llc | Mounting mat with flexible edge protection and exhaust gas treatment device incorporating the mounting mat |

| ES2730079T3 (es) * | 2008-12-15 | 2019-11-08 | Unifrax I Llc | Revestimiento de cerámica pelicular de estructura en panal |

| GB0906837D0 (en) * | 2009-04-21 | 2009-06-03 | Saffil Automotive Ltd | Mats |

| ES2615496T3 (es) | 2009-12-01 | 2017-06-07 | Unifrax Emission Control Europe Ltd. | Esterilla de montaje |

-

2010

- 2010-12-15 CN CN201710107359.2A patent/CN106884701A/zh active Pending

- 2010-12-15 KR KR1020127015226A patent/KR101796329B1/ko active IP Right Grant

- 2010-12-15 JP JP2012544756A patent/JP6129558B2/ja active Active

- 2010-12-15 EP EP10796251.6A patent/EP2513443B1/en not_active Not-in-force

- 2010-12-15 WO PCT/US2010/060516 patent/WO2011084487A1/en active Application Filing

- 2010-12-15 CN CN201080057084.2A patent/CN102844536B/zh not_active Expired - Fee Related

- 2010-12-15 US US12/968,847 patent/US20110150717A1/en not_active Abandoned

-

2016

- 2016-04-29 US US15/142,529 patent/US9816420B2/en not_active Expired - Fee Related

-

2017

- 2017-02-20 JP JP2017029159A patent/JP2017106471A/ja active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| US20110150717A1 (en) | 2011-06-23 |

| US9816420B2 (en) | 2017-11-14 |

| JP2017106471A (ja) | 2017-06-15 |

| US20160245143A1 (en) | 2016-08-25 |

| JP2013514496A (ja) | 2013-04-25 |

| WO2011084487A1 (en) | 2011-07-14 |

| KR101796329B1 (ko) | 2017-11-09 |

| CN102844536B (zh) | 2017-03-22 |

| CN106884701A (zh) | 2017-06-23 |

| EP2513443A1 (en) | 2012-10-24 |

| CN102844536A (zh) | 2012-12-26 |

| KR20120095417A (ko) | 2012-08-28 |

| EP2513443B1 (en) | 2016-08-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6129558B2 (ja) | 排気ガス処理装置のための取付けマット | |

| KR101352705B1 (ko) | 장착 매트 및 장착 매트를 사용하는 오염 제어 장치 | |

| CA2782413C (en) | Multilayer mounting mat for pollution control devices | |

| US8992846B2 (en) | Exhaust gas treatment device | |

| CA2747775C (en) | High strength biosoluble inorganic fiber insulation mat | |

| EP3262287B1 (en) | High temperature resistant insulation mat | |

| US8926911B2 (en) | Use of microspheres in an exhaust gas treatment device mounting mat | |

| US10526730B2 (en) | Treatment of tough inorganic fibers and their use in a mounting mat for exhaust gas treatment device | |

| EP2770179B1 (en) | Mat material and exhaust gas purification device | |

| KR20130103576A (ko) | 장착 매트 및 배기 가스 처리 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131125 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131125 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141225 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150105 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150406 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20150507 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150605 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151126 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20160226 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160520 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20161019 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170220 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20170302 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170329 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170412 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6129558 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |