JP6032696B2 - 貼り合せ板状体検査装置及び方法 - Google Patents

貼り合せ板状体検査装置及び方法 Download PDFInfo

- Publication number

- JP6032696B2 JP6032696B2 JP2012129946A JP2012129946A JP6032696B2 JP 6032696 B2 JP6032696 B2 JP 6032696B2 JP 2012129946 A JP2012129946 A JP 2012129946A JP 2012129946 A JP2012129946 A JP 2012129946A JP 6032696 B2 JP6032696 B2 JP 6032696B2

- Authority

- JP

- Japan

- Prior art keywords

- line sensor

- plate

- sensor camera

- bubble size

- inspection

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

- G01N21/958—Inspecting transparent materials or objects, e.g. windscreens

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/24—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8806—Specially adapted optical and illumination features

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8851—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/89—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles

- G01N21/892—Investigating the presence of flaws or contamination in moving material, e.g. running paper or textiles characterised by the flaw, defect or object feature examined

- G01N21/896—Optical defects in or on transparent materials, e.g. distortion, surface flaws in conveyed flat sheet or rod

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8851—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges

- G01N2021/8854—Grading and classifying of flaws

- G01N2021/8874—Taking dimensions of defect into account

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- General Health & Medical Sciences (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Biochemistry (AREA)

- Life Sciences & Earth Sciences (AREA)

- Health & Medical Sciences (AREA)

- Immunology (AREA)

- Pathology (AREA)

- Engineering & Computer Science (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Signal Processing (AREA)

- Textile Engineering (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

Description

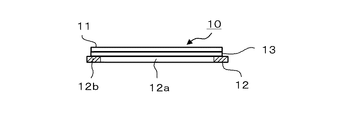

11 センサパネル(板状体)

12 カバーガラス(板状体)

12a 透光領域

12b 不透光領域

13、15 接着剤

20 液晶パネルアッセンブリ

50 ラインセンサカメラ

50a ラインセンサ

51 照明ユニット(照明手段)

52 反射板(照明手段)

60 移動機構

70 処理ユニット

71 表示ユニット

72 操作ユニット

Claims (9)

- 透光性を有する2枚の板状体が接着剤にて貼り合わされてなる貼り合せ板状体を撮影して得られる検査画像情報に基づいて前記接着剤中の気泡についての検査を行う貼り合せ板状体検査装置であって、

前記貼り合せ板状体の一方の板状体に対向して配置され、その焦点位置が、前記接着剤の厚さ方向の中央部に設定され、かつ、前記貼り合せ板状体との相対移動により前記貼り合せ板状体を走査する際に前記焦点位置を変えることなく走査するラインセンサカメラと、

前記貼り合せ板状体の他方の板状体側から前記ラインセンサカメラに向けて照明する照明手段と、

前記照明手段により照明がなされている状態で前記ラインセンサカメラが前記貼り合せ板状体を走査する際に当該ラインセンサカメラから出力される映像信号を処理する処理ユニットとを有し、

前記処理ユニットは、前記ラインセンサカメラからの映像信号に基づいて画素単位の濃淡値からなる検査画像情報を生成する検査画像情報生成手段を有し、

前記照明手段及び前記ラインセンサカメラの光学的条件が、前記画素単位の濃淡値からなる前記検査画像情報にて表される検査画像において前記気泡が明背景中に暗リングとして表れるように調整され、

前記処理ユニットは、更に、前記検査画像情報から得られる前記暗リングを横切る方向の濃淡値プロファイルから、前記暗リングに対応した2つの暗部間の前記検査画像上での距離に基づいて気泡のサイズを表す気泡サイズ情報を検査結果情報として生成する気泡サイズ情報生成手段を有する貼り合せ板状体検査装置。 - 前記気泡サイズ情報生成手段は、前記濃淡値プロファイルから得られる前記暗リングに対応した2つの暗部におけるボトム値に対応する画素位置間の距離を前記2つの暗部間の距離として用いる請求項1記載の貼り合せ板状体検査装置。

- 前記気泡サイズ情報生成手段は、前記検査画像情報から得られる前記暗リングを横切る前記ラインセンサカメラの主走査方向の濃淡値プロファイルから前記気泡サイズ情報を生成する請求項1または2記載の貼り合せ板状体検査装置。

- 前記気泡サイズ情報生成手段は、前記検査画像情報から得られる前記暗リングを横切る前記ラインセンサカメラの副走査方向の濃淡値プロファイルから前記気泡サイズ情報を生成する請求項1または2記載の貼り合せ板状体検査装置。

- 前記気泡サイズ情報生成手段は、前記検査画像情報から得られる前記暗リングを横切る複数の方向の濃淡値プロファイルから前記気泡サイズ情報を生成する請求項1または2記載の貼り合せ板状体検査装置。

- 前記暗リングを横切る複数の方向は、前記ラインセンサカメラの主走査方向及び副走査方向を含む請求項5記載の貼り合せ板状体検査装置。

- 前記気泡サイズ情報生成手段は、前記複数の方向の濃淡値プロファイルから、前記暗リングに対応した2つの暗部間の前記検査画像上での複数の距離を取得し、該複数の距離に基づいて前記気泡サイズ情報を生成する請求項5または6記載の貼り合せ板状体検査装置。

- 透光性を有する2枚の板状体が接着剤にて貼り合わされてなる貼り合せ板状体の一方の板状体に対向して配置されるラインセンサカメラと、前記貼り合せ板状体の他方の板状体側から前記ラインセンサカメラに向けて照明する照明手段と、前記照明手段により照明がなされている状態で前記ラインセンサカメラが前記貼り合せ板状体を走査する際に当該ラインセンサカメラから出力される映像信号を処理する処理ユニットとを有する貼り合せ板状体検査装置を用い、前記接着剤中の気泡についての検査を行う貼り合せ板状体検査方法であって、

前記処理ユニットが前記ラインセンサカメラからの映像信号に基づいて画素単位の濃淡値からなる検査画像情報を生成する検査画像情報生成ステップを有し、

前記照明手段及び前記ラインセンサカメラの光学的条件が、前記画素単位の濃淡値からなる前記検査画像情報にて表される検査画像において前記気泡が明背景中に暗リングとして表れるように調整されており、更に前記ラインセンサカメラの焦点位置が、前記接着剤の厚さの中央部に設定され、前記ラインセンサカメラは、前記焦点位置を変えることなく前記貼り合せ板状体を走査し、

前記処理ユニットが、更に、前記検査画像情報から得られる前記暗リングを横切る方向の濃淡値プロファイルから、前記暗リングに対応した2つの暗部間の距離に基づいて気泡のサイズを表す気泡サイズ情報を検査結果情報として生成する気泡サイズ情報生成ステップを有する貼り合せ板状体検査方法。 - 前記気泡サイズ情報生成ステップは、前記濃淡値プロファイルから得られる前記暗リングに対応した2つの暗部におけるボトム値に対応する画素位置間の距離を前記2つの暗部間の距離として用いる請求項8記載の貼り合せ板状体検査方法

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012129946A JP6032696B2 (ja) | 2011-06-30 | 2012-06-07 | 貼り合せ板状体検査装置及び方法 |

| KR1020120063026A KR101374440B1 (ko) | 2011-06-30 | 2012-06-13 | 첩합 판상체 검사 장치 및 방법 |

| TW101121770A TWI485358B (zh) | 2011-06-30 | 2012-06-18 | Closure plate body inspection apparatus and method |

| CN201210217090.0A CN102866157B (zh) | 2011-06-30 | 2012-06-27 | 贴合板状体检查装置以及方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011146833 | 2011-06-30 | ||

| JP2011146833 | 2011-06-30 | ||

| JP2012129946A JP6032696B2 (ja) | 2011-06-30 | 2012-06-07 | 貼り合せ板状体検査装置及び方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013033028A JP2013033028A (ja) | 2013-02-14 |

| JP2013033028A5 JP2013033028A5 (ja) | 2014-07-24 |

| JP6032696B2 true JP6032696B2 (ja) | 2016-11-30 |

Family

ID=47789012

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012129946A Expired - Fee Related JP6032696B2 (ja) | 2011-06-30 | 2012-06-07 | 貼り合せ板状体検査装置及び方法 |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP6032696B2 (ja) |

| KR (1) | KR101374440B1 (ja) |

| TW (1) | TWI485358B (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7045711B2 (ja) | 2019-04-10 | 2022-04-01 | 有限会社太田紙工 | 打上花火用飛翔体部品及び打上花火用飛翔体 |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017224670A (ja) * | 2016-06-14 | 2017-12-21 | 株式会社ディスコ | 保護部材形成装置 |

| JP7137439B2 (ja) * | 2018-11-02 | 2022-09-14 | 株式会社安永 | 検査装置、検査方法、及び検査プログラム |

| TWI779268B (zh) * | 2019-02-28 | 2022-10-01 | 日商Ihi股份有限公司 | 超音波探傷裝置 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH055710A (ja) * | 1991-06-18 | 1993-01-14 | Fuji Electric Co Ltd | 瓶口天面の外観検査における2値化用しきい値の決定方法 |

| JP3332096B2 (ja) * | 1992-11-17 | 2002-10-07 | 株式会社東芝 | 欠陥検査方法および装置 |

| JP3342143B2 (ja) * | 1993-03-19 | 2002-11-05 | オリンパス光学工業株式会社 | プリズム異物検出方法 |

| JPH08189903A (ja) * | 1995-01-10 | 1996-07-23 | Sekisui Chem Co Ltd | 気泡検査装置 |

| JPH08285789A (ja) * | 1995-04-18 | 1996-11-01 | Nippon Sheet Glass Co Ltd | 欠点検出方法における2値化レベルの決定方法 |

| JP3048342B2 (ja) * | 1997-08-19 | 2000-06-05 | 三菱化学株式会社 | 透明板中の気泡検出装置 |

| JP3551188B2 (ja) * | 2002-01-10 | 2004-08-04 | オムロン株式会社 | 表面状態検査方法および基板検査装置 |

| JP4044770B2 (ja) | 2002-02-22 | 2008-02-06 | 芝浦メカトロニクス株式会社 | 基板貼合装置および基板貼合方法 |

| JP2004170329A (ja) * | 2002-11-22 | 2004-06-17 | Nippon Steel Corp | バンプ電極およびバンプ電極用ボール検査方法 |

| JP2004257776A (ja) | 2003-02-25 | 2004-09-16 | Kiyousera Opt Kk | 光透過体検査装置 |

| JP4581424B2 (ja) * | 2004-02-24 | 2010-11-17 | パナソニック電工株式会社 | 外観検査方法及び画像処理装置 |

| JP2007013112A (ja) * | 2005-06-01 | 2007-01-18 | Technos Kk | 基板検査装置及び検査方法 |

| TWI277719B (en) * | 2005-08-03 | 2007-04-01 | Chi-Cheng Ye | Image inspection method and structure for attachment machine |

-

2012

- 2012-06-07 JP JP2012129946A patent/JP6032696B2/ja not_active Expired - Fee Related

- 2012-06-13 KR KR1020120063026A patent/KR101374440B1/ko not_active IP Right Cessation

- 2012-06-18 TW TW101121770A patent/TWI485358B/zh not_active IP Right Cessation

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP7045711B2 (ja) | 2019-04-10 | 2022-04-01 | 有限会社太田紙工 | 打上花火用飛翔体部品及び打上花火用飛翔体 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR101374440B1 (ko) | 2014-03-17 |

| JP2013033028A (ja) | 2013-02-14 |

| KR20130004079A (ko) | 2013-01-09 |

| TW201305527A (zh) | 2013-02-01 |

| TWI485358B (zh) | 2015-05-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20110317156A1 (en) | Inspection device for defect inspection | |

| US20130044209A1 (en) | Apparatus and method for detecting the surface defect of the glass substrate | |

| US20110310244A1 (en) | System and method for detecting a defect of a substrate | |

| KR101595581B1 (ko) | 반사 특성을 가진 물체의 밀리미터 또는 밀리미터 이하의 상세 구조를 관측하기 위한 광학 장치 | |

| JP6032696B2 (ja) | 貼り合せ板状体検査装置及び方法 | |

| KR101296969B1 (ko) | 첩합 판상체 검사 장치 및 방법 | |

| US20130242083A1 (en) | Retro-reflective imaging | |

| JP4748133B2 (ja) | 検査装置 | |

| US20120133762A1 (en) | Method and system for detecting and classifying a defect of a substrate | |

| US7023542B2 (en) | Imaging method and apparatus | |

| JP2015135266A (ja) | ガラス板内部の微小異物を検出する方法及びその装置 | |

| JP4679282B2 (ja) | 基板検査装置及び基板検査方法 | |

| TW202129269A (zh) | 基於雷射的夾雜物偵測系統及方法 | |

| JP2015137927A (ja) | 撮像装置及び検査システム | |

| CN102866157B (zh) | 贴合板状体检查装置以及方法 | |

| CN202512073U (zh) | 多类型玻璃瑕疵检测装置 | |

| JP2016114602A (ja) | 表面形状測定装置、および欠陥判定装置 | |

| KR20160032576A (ko) | 고속 카메라 및 적외선 광학계를 이용한 이미지 분석 시스템 및 방법 | |

| CN102608132A (zh) | 多类型玻璃瑕疵检测装置及检测方法 | |

| US11415528B2 (en) | Method and apparatus for automated in-line inspection of optically transparent materials | |

| JP4815796B2 (ja) | 欠陥検査装置 | |

| KR101707990B1 (ko) | 슬릿빔을 이용한 오토포커싱 장치 및 이를 이용한 오토포커싱 방법 | |

| KR101185075B1 (ko) | 반사 특성을 갖는 검사대상물의 결점 검지 장치 | |

| JP2010054273A (ja) | 欠陥検出装置及び欠陥検出方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140609 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150529 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160316 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20160316 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160510 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20161019 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20161019 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6032696 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |