JP5996960B2 - 積層鉄心の製造装置 - Google Patents

積層鉄心の製造装置 Download PDFInfo

- Publication number

- JP5996960B2 JP5996960B2 JP2012171366A JP2012171366A JP5996960B2 JP 5996960 B2 JP5996960 B2 JP 5996960B2 JP 2012171366 A JP2012171366 A JP 2012171366A JP 2012171366 A JP2012171366 A JP 2012171366A JP 5996960 B2 JP5996960 B2 JP 5996960B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- laminated core

- resin

- magnet insertion

- laminated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

前記モールド金型と前記積層鉄心本体との間に、前記樹脂溜め部から前記磁石挿入孔に向かう前記モールド金型側に開く有底の溝を用いて形成される樹脂流路を有し、該樹脂流路の上流側は前記樹脂溜め部に連通し、下流側には前記磁石挿入孔に通ずるゲートを備えた平板からなるガイド部材を配置した。

ここで、積層鉄心本体が垂直方向に立設されている場合、モールド金型は積層鉄心本体の上又は下に配置し、これに対応してガイド部材を積層鉄心本体の上又は下に配置することになる。

また、本発明に係る積層鉄心の製造装置において、前記ガイド部材の直径は前記積層鉄心本体の直径より大きいのが好ましい。これによって、樹脂封止後のガイド部材の取外しが容易となる。

(1)稼働中の製造ラインにおいて、途中からモールドする製品(即ち、積層鉄心)種が変更になっても、モールド金型を交換せず、製品に合わせたガイド部材をセットするだけでモールドが可能となるので、製造ラインを停止することなく、連続して生産を行うことができる。

(2)即ち、特定の製品種においては、製品種の変更に伴いガイド部材の交換のみで済む場合があり、リードタイムの短縮が可能となる。

(3)製品種毎にモールド金型を製作する必要がないので、金型コスト及び製品コストの大幅減となる。

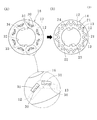

ガイド部材18はその直径が積層鉄心本体14の直径より1〜10%の範囲で大きくなって、内部に積層鉄心本体14の軸孔22と同一直径の軸孔32が設けられている。この軸孔32の内側には、軸孔22の内側に設けられている突出部23、24と同一の突出部33、34が設けられている。

搬送治具36は、図2に示すように、載置台37とその中央に配置されたガイド軸38とを有し、ガイド軸38は積層鉄心本体14の高さより長くなって、上端は面取り39が形成されている。なお、上型10にはこのガイド軸38が嵌入する穴40が設けられている。ガイド軸38の径方向両側には、突出部23、24、33、34が密着嵌入するキー溝41、42が設けられている。なお、積層鉄心の軸孔外周にキー溝を形成し、ガイド軸にキー溝が嵌入する突出部を設けてもよい。

予熱されて搬送治具36に搭載された積層鉄心本体14の上にガイド部材18を重ねて、上型10及び下型11の間に配置する。上型10を降ろして、積層鉄心本体14及びガイド部材18は搬送治具36のガイド軸38が上型10の穴40に嵌入することによって位置決めされる。

この後、上型10を上昇させて、ガイド部材18を積層鉄心本体14の上から外すと、固まったモールド樹脂19もゲート30部分又はその近傍で破断する。この作業は下型11の上で行ってもよいし、搬送治具36を別位置に移動させて行ってもよい。

これらの実施の形態においては、2又は3の磁石挿入孔に対して一つの樹脂溜めポットから樹脂を充填しているが、一つの樹脂溜めポットから一つの磁石挿入孔、又は4以上の磁石挿入孔に樹脂を充填する場合も本発明は適用される。

これによって、2枚の平板52、53は一体となって、第1の実施の形態における樹脂流路31及びゲート30が設けられたガイド部材18と同一の働きをする。なお、平板52、53の直径は積層鉄心本体14の直径より大きく、除去が容易となっている。

なお、図5には記載していない搬送治具36を使用するのが好ましいが、ガイド部材51と積層鉄心本体14の位置決めができる位置決め手段(例えば、凹部と凸部)を設ける場合には、搬送治具を省略できる。また、図6において、57、58は突出部を、59、60は軸孔を示す。

また、積層鉄心本体の形状に応じてガイド部材18、47、51、62を交換すればよいので、積層鉄心本体が変わった場合も簡単に装置替えができる。

更に、ガイド部材が2枚以上の平板からなる場合は、積層鉄心本体の形状に合わせて、これらの一つのみを変更して対応できる場合もある。

更に、前記実施の形態においては、具体的寸法を示して説明したが、本発明の要旨を変更しない範囲で数値変更をしてもよい。

また、第1〜第4の実施の形態を用いて本発明に係る積層鉄心の製造装置を説明したが、第1〜第4の実施の形態を組み合わせて本発明を構成することもできる。

Claims (5)

- モールド金型と保持金型の間に、複数の磁石挿入孔にそれぞれ磁石片が挿入された積層鉄心本体を入れて、前記モールド金型の、前記磁石挿入孔の半径方向内側の対応する位置に設けられた樹脂溜め部から上下動するプランジャによって前記磁石挿入孔にモールド樹脂を充填して、前記磁石片を前記磁石挿入孔に固定する積層鉄心の製造装置において、

前記モールド金型と前記積層鉄心本体との間に、前記樹脂溜め部から前記磁石挿入孔に向かう前記モールド金型側に開く有底の溝を用いて形成される樹脂流路を有し、該樹脂流路の上流側は前記樹脂溜め部に連通し、下流側には前記磁石挿入孔に通ずるゲートを備えた平板からなるガイド部材を配置したことを特徴とする積層鉄心の製造装置。 - 請求項1記載の積層鉄心の製造装置において、前記ガイド部材は1枚の平板からなって、前記ゲートは前記樹脂流路の端部に設けられた貫通孔であることを特徴とする積層鉄心の製造装置。

- 請求項1記載の積層鉄心の製造装置において、前記ガイド部材は2枚の平板からなって、前記樹脂流路は、前記モールド金型に接する平板に表裏貫通して形成され、前記ゲートは前記積層鉄心本体に接する平板に形成され、前記樹脂流路の下流側に接続される貫通孔であることを特徴とする積層鉄心の製造装置。

- 請求項1〜3のいずれか1記載の積層鉄心の製造装置において、前記ゲートは、平面視して前記磁石挿入孔より小さくなって、しかも前記磁石挿入孔に半径方向内側からラップすることを特徴とする積層鉄心の製造装置。

- 請求項1〜4のいずれか1記載の積層鉄心の製造装置において、前記ガイド部材の直径は前記積層鉄心本体の直径より大きいことを特徴とする積層鉄心の製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012171366A JP5996960B2 (ja) | 2012-08-01 | 2012-08-01 | 積層鉄心の製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012171366A JP5996960B2 (ja) | 2012-08-01 | 2012-08-01 | 積層鉄心の製造装置 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010278335A Division JP5805385B2 (ja) | 2010-12-14 | 2010-12-14 | 積層鉄心の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012210148A JP2012210148A (ja) | 2012-10-25 |

| JP2012210148A5 JP2012210148A5 (ja) | 2012-12-06 |

| JP5996960B2 true JP5996960B2 (ja) | 2016-09-21 |

Family

ID=47189421

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012171366A Active JP5996960B2 (ja) | 2012-08-01 | 2012-08-01 | 積層鉄心の製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5996960B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6449530B2 (ja) * | 2013-01-15 | 2019-01-09 | 株式会社三井ハイテック | 回転子積層鉄心の製造方法 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH11262205A (ja) * | 1998-03-12 | 1999-09-24 | Fujitsu General Ltd | 永久磁石電動機 |

| JP4688505B2 (ja) * | 2005-01-12 | 2011-05-25 | 株式会社三井ハイテック | 回転子積層鉄心の製造装置及び製造方法 |

-

2012

- 2012-08-01 JP JP2012171366A patent/JP5996960B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012210148A (ja) | 2012-10-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5805385B2 (ja) | 積層鉄心の製造方法 | |

| JP6088801B2 (ja) | 積層鉄心の製造方法 | |

| JP5998733B2 (ja) | 回転電機用ロータの樹脂充填装置 | |

| KR100956477B1 (ko) | 로터의 제조 방법 | |

| JP5981295B2 (ja) | 積層鉄心の樹脂封止方法 | |

| JP6153826B2 (ja) | 永久磁石付き回転子及びその製造方法 | |

| JP5681027B2 (ja) | 積層鉄心の製造方法 | |

| CN101300728B (zh) | 转子的制造方法 | |

| JP5748465B2 (ja) | 積層鉄心の製造方法 | |

| JP6417470B2 (ja) | 磁石埋め込み型コアの樹脂充填方法および樹脂充填装置 | |

| JP2010246266A (ja) | 樹脂圧入方法 | |

| CN105365153A (zh) | 电机磁芯的树脂密封方法和用于电机磁芯的树脂密封方法的设备 | |

| JP6498430B2 (ja) | 電機子の製造方法、搬送治具及びダミー板 | |

| JP6018795B2 (ja) | 積層鉄心の製造方法 | |

| CN107919770B (zh) | 转子制造方法 | |

| JP5996960B2 (ja) | 積層鉄心の製造装置 | |

| JP2012210148A5 (ja) | ||

| JP5985707B2 (ja) | 積層鉄心の製造方法 | |

| JP5931467B2 (ja) | 積層鉄心の製造方法 | |

| JP2018107841A (ja) | ダミー板、及び電機子の製造方法 | |

| JP2015023597A (ja) | 回転電機用ロータの樹脂充填装置及び樹脂充填方法 | |

| JP6275794B2 (ja) | 積層鉄心の製造方法 | |

| JP6458506B2 (ja) | 樹脂充填方法及び樹脂充填装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120919 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20131017 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140724 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140805 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141001 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20150707 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150929 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20151007 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20151211 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160825 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5996960 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |