JP5947741B2 - 溶接部の検査装置とその検査方法 - Google Patents

溶接部の検査装置とその検査方法 Download PDFInfo

- Publication number

- JP5947741B2 JP5947741B2 JP2013074837A JP2013074837A JP5947741B2 JP 5947741 B2 JP5947741 B2 JP 5947741B2 JP 2013074837 A JP2013074837 A JP 2013074837A JP 2013074837 A JP2013074837 A JP 2013074837A JP 5947741 B2 JP5947741 B2 JP 5947741B2

- Authority

- JP

- Japan

- Prior art keywords

- welding

- inspection

- workpiece

- light

- laser beam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000007689 inspection Methods 0.000 title claims description 162

- 238000000034 method Methods 0.000 title claims description 25

- 238000003466 welding Methods 0.000 claims description 193

- 230000005855 radiation Effects 0.000 claims description 10

- 238000001704 evaporation Methods 0.000 claims description 8

- 230000008020 evaporation Effects 0.000 claims description 6

- 230000008018 melting Effects 0.000 claims description 4

- 238000002844 melting Methods 0.000 claims description 4

- 239000000155 melt Substances 0.000 claims description 3

- 230000001678 irradiating effect Effects 0.000 claims 2

- 238000012360 testing method Methods 0.000 description 20

- 238000010586 diagram Methods 0.000 description 8

- 230000000737 periodic effect Effects 0.000 description 8

- 229910000831 Steel Inorganic materials 0.000 description 7

- 239000010959 steel Substances 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 6

- 230000002950 deficient Effects 0.000 description 6

- 238000012545 processing Methods 0.000 description 6

- 230000003287 optical effect Effects 0.000 description 5

- 239000011324 bead Substances 0.000 description 4

- 239000007788 liquid Substances 0.000 description 3

- 238000013441 quality evaluation Methods 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000000994 depressogenic effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000000691 measurement method Methods 0.000 description 1

- 238000005464 sample preparation method Methods 0.000 description 1

- 238000005493 welding type Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K31/00—Processes relevant to this subclass, specially adapted for particular articles or purposes, but not covered by only one of the preceding main groups

- B23K31/12—Processes relevant to this subclass, specially adapted for particular articles or purposes, but not covered by only one of the preceding main groups relating to investigating the properties, e.g. the weldability, of materials

- B23K31/125—Weld quality monitoring

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/02—Positioning or observing the workpiece, e.g. with respect to the point of impact; Aligning, aiming or focusing the laser beam

- B23K26/03—Observing, e.g. monitoring, the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

- B23K26/24—Seam welding

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/30—Measuring arrangements characterised by the use of optical techniques for measuring roughness or irregularity of surfaces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/20—Bonding

- B23K26/21—Bonding by welding

- B23K26/22—Spot welding

Description

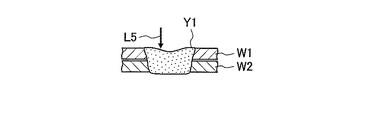

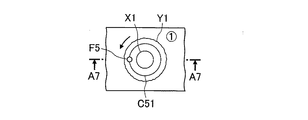

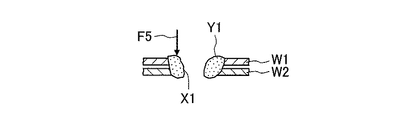

まず、図1〜図3を参照して、本発明の溶接部の検査装置の実施の形態1を説明する。

次に、図4〜図9を参照して、図1で示す溶接部の検査装置100を用いた本発明の溶接部の検査方法の実施の形態1を説明する。

次に、図10を参照して、本発明の溶接部の検査装置の実施の形態2を説明する。

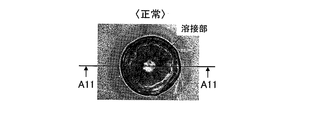

本発明者等は、溶接状態が異なる2種類の検査用試料(実施例1、2)を作製し、それぞれの検査用試料からの戻り光の強度測定を実施し、戻り光の平均強度の比率と溶接部の溶接状態の関係を評価した。

まず、検査用試料の作製方法と検査用試料による戻り光の強度の測定方法を概説すると、厚さが0.7mmのSCGA440からなる二枚のワークを重ね合わせ、半径が約2.5mmの略円形状の溶接部が形成されるように、ワークに対して溶接用レーザ光を略円形状の溶接軌跡に沿って照射した。次いで、ワークに形成された溶融池を通過するように、検査用レーザ光(出力が1000Wで走査速度が90m/min)を半径が約1.7mmの略円形状(溶接中心を中心とする)の走査軌跡に沿って10周回照射した。次に、その検査用レーザ光の焦点を約1.4mmだけ移動させ、その検査用レーザ光を半径が約0.3mmの略円形状(溶接中心を中心とする)の走査軌跡に沿って10周回照射した。そして、検査用レーザ光によるワークの溶融池からの反射光やワークの溶融蒸発によって生じる蒸気発光、ワークの溶融池から放射される熱放射光などを含む戻り光を受光し、受光された戻り光を電気信号へ変換してその信号強度を測定した。なお、本実験では、戻り光のうち特にワークの溶融池から放射される熱放射光(赤外光)の信号強度を測定した。

図11Aは、検査用試料による実施例1の溶接部を拡大して示した上面図であり、図11Bは、図11AのA11−A11矢視図であり、図11Cは、検査用試料による実施例1の戻り光の強度を時系列で示した図である。また、図12Aは、検査用試料による実施例2の溶接部を拡大して示した上面図であり、図12Bは、図12AのA12−A12矢視図であり、図12Cは、検査用試料による実施例2の戻り光の強度を時系列で示した図である。

Claims (10)

- 複数のワーク同士を溶接する際に形成される溶接部の溶接状態を検査する溶接部の検査装置であって、

ワーク同士を溶接するために該ワークに設定された溶接軌跡に沿って溶接用レーザ光を照射する、もしくは、溶接用レーザ光によって溶融されたワークの溶融池に設定された走査軌跡に沿って検査用レーザ光を照射する照射部と、

前記照射部によって照射された溶接用レーザ光もしくは検査用レーザ光によるワークの溶融池からの反射光、ワークの溶融蒸発によって生じる蒸気発光、およびワークの溶融池から放射される熱放射光の少なくとも一つを含む戻り光を受光する受光部と、

前記ワークの溶融池内の任意の点に対して相対的に近接した第1の領域で前記受光部によって受光される戻り光の強度と前記任意の点に対して相対的に離間した第2の領域で前記受光部によって受光される戻り光の強度の比率に基づいて、前記ワークの溶接部の溶接状態を検査する検査部と、を備えている溶接部の検査装置。 - 前記溶接用レーザ光の溶接軌跡または前記検査用レーザ光の走査軌跡は、閉ループ形状もしくは渦巻形状を呈している、請求項1に記載の溶接部の検査装置。

- 前記溶接用レーザ光の溶接軌跡または前記検査用レーザ光の走査軌跡は、円形状もしくは楕円形状を呈している、請求項2に記載の溶接部の検査装置。

- 前記任意の点は前記ワークの溶接中心である、請求項2または3に記載の溶接部の検査装置。

- 前記検査部は、前記第1の領域で前記受光部によって受光される戻り光の平均強度および前記第2の領域で前記受光部によって受光される戻り光の平均強度に基づいて、前記ワークの溶接部の溶接状態を検査するようになっている、請求項1から4のいずれか一項に記載の溶接部の検査装置。

- 複数のワーク同士を溶接する際に形成される溶接部の溶接状態を検査する溶接部の検査方法であって、

ワーク同士を溶接するために該ワークに設定された溶接軌跡に沿って溶接用レーザ光を照射し、もしくは、溶接用レーザ光によって溶融されたワークの溶融池に設定された走査軌跡に沿って検査用レーザ光を照射し、前記溶接用レーザ光もしくは検査用レーザ光によるワークの溶融池からの反射光、ワークの溶融蒸発によって生じる蒸気発光、およびワークの溶融池から放射される熱放射光の少なくとも一つを含む戻り光を受光する第1のステップと、

前記ワークの溶融池内の任意の点に対して相対的に近接した第1の領域で受光された戻り光の強度と前記任意の点に対して相対的に離間した第2の領域で受光された戻り光の強度の比率に基づいて、前記ワークの溶接部の溶接状態を検査する第2のステップと、からなる溶接部の検査方法。 - 前記溶接用レーザ光の溶接軌跡または前記検査用レーザ光の走査軌跡は、閉ループ形状もしくは渦巻形状を呈している、請求項6に記載の溶接部の検査方法。

- 前記溶接用レーザ光の溶接軌跡または前記検査用レーザ光の走査軌跡は、円形状もしくは楕円形状を呈している、請求項7に記載の溶接部の検査方法。

- 前記任意の点は前記ワークの溶接中心である、請求項7または8に記載の溶接部の検査方法。

- 前記第2のステップにおいて、前記第1の領域で受光された戻り光の平均強度および前記第2の領域で受光された戻り光の平均強度に基づいて、前記ワークの溶接部の溶接状態を検査する、請求項6から9のいずれか一項に記載の溶接部の検査方法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013074837A JP5947741B2 (ja) | 2013-03-29 | 2013-03-29 | 溶接部の検査装置とその検査方法 |

| RU2015141109A RU2638140C2 (ru) | 2013-03-29 | 2014-03-28 | Устройство для сварки с контролем качества структуры сварного шва и способ сварки с контролем качества структуры сварного шва |

| US14/781,129 US9517533B2 (en) | 2013-03-29 | 2014-03-28 | Welded portion inspection apparatus and inspection method thereof, with inspection in different zones of the molten pool |

| PCT/IB2014/000449 WO2014155190A2 (en) | 2013-03-29 | 2014-03-28 | Welded portion inspection apparatus and inspection method thereof |

| BR112015024725A BR112015024725B8 (pt) | 2013-03-29 | 2014-03-28 | Aparelho para inspeção de porção soldada e método de inspeção da mesma |

| EP14720691.6A EP2978556B1 (en) | 2013-03-29 | 2014-03-28 | Welded portion inspection apparatus and inspection method thereof, with inspection in different zones of the molten pool |

| CN201480018867.8A CN105073331B (zh) | 2013-03-29 | 2014-03-28 | 在熔池的不同区域检测的焊接部检测装置及其检测方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013074837A JP5947741B2 (ja) | 2013-03-29 | 2013-03-29 | 溶接部の検査装置とその検査方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014198345A JP2014198345A (ja) | 2014-10-23 |

| JP2014198345A5 JP2014198345A5 (ja) | 2015-07-16 |

| JP5947741B2 true JP5947741B2 (ja) | 2016-07-06 |

Family

ID=50628861

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013074837A Expired - Fee Related JP5947741B2 (ja) | 2013-03-29 | 2013-03-29 | 溶接部の検査装置とその検査方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US9517533B2 (ja) |

| EP (1) | EP2978556B1 (ja) |

| JP (1) | JP5947741B2 (ja) |

| CN (1) | CN105073331B (ja) |

| BR (1) | BR112015024725B8 (ja) |

| RU (1) | RU2638140C2 (ja) |

| WO (1) | WO2014155190A2 (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5842851B2 (ja) | 2013-03-29 | 2016-01-13 | トヨタ自動車株式会社 | 溶接部の検査装置とその検査方法 |

| JP5947740B2 (ja) | 2013-03-29 | 2016-07-06 | トヨタ自動車株式会社 | 溶接部の検査装置とその検査方法 |

| JP5849985B2 (ja) | 2013-04-15 | 2016-02-03 | トヨタ自動車株式会社 | 溶接部の検査装置とその検査方法 |

| US10118249B2 (en) | 2015-10-15 | 2018-11-06 | GM Global Technology Operations LLC | Laser beam welding with a spiral weld path having a first order of continuity |

| WO2017122391A1 (ja) * | 2016-01-14 | 2017-07-20 | 日産自動車株式会社 | レーザー溶接部における穴検出方法、およびレーザー溶接装置 |

| WO2017159425A1 (ja) * | 2016-03-15 | 2017-09-21 | Jfeスチール株式会社 | 重ねレーザ溶接継手、該溶接継手の製造方法および自動車用骨格部品 |

| JP6290960B2 (ja) * | 2016-04-04 | 2018-03-07 | ファナック株式会社 | 反射光強度を低減する機能を備えたレーザ加工装置 |

| US11491580B2 (en) | 2017-06-13 | 2022-11-08 | GM Global Technology Operations LLC | Method for laser welding metal workpieces using a combination of weld paths |

| EP3753667B1 (en) * | 2018-02-16 | 2022-06-22 | Panasonic Intellectual Property Management Co., Ltd. | Laser welding device and laser welding method |

| JP7203306B2 (ja) * | 2018-02-16 | 2023-01-13 | パナソニックIpマネジメント株式会社 | レーザ溶接装置及びレーザ溶接方法 |

| EP3778101B1 (en) * | 2018-04-13 | 2024-01-17 | Panasonic Intellectual Property Management Co., Ltd. | Laser welding device |

| KR20210023874A (ko) * | 2018-06-27 | 2021-03-04 | 에스엠시 가부시키가이샤 | 강재의 맞대기 용접 이음매 및 그 제조 방법 |

| DE102018217526A1 (de) * | 2018-10-12 | 2020-04-16 | Trumpf Werkzeugmaschinen Gmbh + Co. Kg | Verfahren zum Ermitteln einer Kenngröße eines Bearbeitungsprozesses und Bearbeitungsmaschine |

| JP7110907B2 (ja) * | 2018-10-26 | 2022-08-02 | トヨタ自動車株式会社 | 異種金属部材の重ね溶接方法 |

| DE102019103734A1 (de) * | 2019-02-14 | 2020-08-20 | Precitec Gmbh & Co. Kg | Laserbearbeitungssystem zur Bearbeitung eines Werkstücks mittels eines Laserstrahls und Verfahren zum Steuern eines Laserbearbeitungssystems |

| JP6835151B2 (ja) | 2019-06-28 | 2021-02-24 | 株式会社安川電機 | 評価装置、評価方法、評価システムおよび評価プログラム |

| JP7390680B2 (ja) * | 2019-10-09 | 2023-12-04 | パナソニックIpマネジメント株式会社 | レーザ溶接品質検査の方法及びレーザ溶接品質検査装置 |

| EP3928913A1 (de) * | 2020-06-25 | 2021-12-29 | Bystronic Laser AG | Bearbeitungskopf und verfahren zur laserbearbeitung |

| CN112518125B (zh) * | 2020-11-25 | 2022-04-01 | 长春理工大学 | 一种激光点焊方法 |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2547757B1 (fr) | 1983-06-27 | 1986-10-17 | Sciaky Sa | Procede et installation de soudage par point a faisceau laser |

| US5681490A (en) * | 1995-09-18 | 1997-10-28 | Chang; Dale U. | Laser weld quality monitoring system |

| US5651903A (en) * | 1995-10-12 | 1997-07-29 | Trw Inc. | Method and apparatus for evaluating laser welding |

| DE19630437C2 (de) * | 1996-07-27 | 2003-04-03 | Jurca Optoelektronik Gmbh | Detektorvorrichtung |

| RU2155653C2 (ru) * | 1998-06-08 | 2000-09-10 | Курский государственный технический университет | Видеосенсорное устройство |

| DE19852302A1 (de) * | 1998-11-12 | 2000-05-25 | Fraunhofer Ges Forschung | Verfahren und Vorrichtung zum Bearbeiten von Werkstücken mit Hochenergiestrahlung |

| JP2000234918A (ja) * | 1999-02-16 | 2000-08-29 | Matsushita Electric Ind Co Ltd | レーザー溶接欠陥検査装置、及び欠陥検査方法 |

| DE19957163C1 (de) * | 1999-11-27 | 2001-08-09 | Thyssenkrupp Stahl Ag | Verfahren und Vorrichtung zur Qualitätskontrolle der Naht an mit einem Laser stumpf geschweißten Blechen oder Bändern |

| FR2811427B1 (fr) * | 2000-07-06 | 2002-10-25 | Aerospatiale Matra Ccr | Procede de detection et d'identification de defauts dans un cordon de soudure realise par faisceau laser |

| DE10103255B4 (de) * | 2001-01-25 | 2004-12-30 | Robert Bosch Gmbh | Verfahren zur automatischen Beurteilung von Laserbearbeitungsprozessen |

| SE521787C2 (sv) * | 2002-04-05 | 2003-12-09 | Volvo Aero Corp | Anordning och förfarande för kontroll av ett svetsområde, inrättning och förfarande för styrning av en svetsoperation, datorprogram och datorprogramprodukt |

| JP4026404B2 (ja) * | 2002-05-02 | 2007-12-26 | 日産自動車株式会社 | レーザー溶接部の品質モニタリング方法およびその装置 |

| DE102005010381B4 (de) * | 2005-03-07 | 2007-06-28 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zur Vermessung von Phasengrenzen eines Werkstoffes bei der Bearbeitung mit einem Bearbeitungsstrahl sowie zugehörige Vorrichtung |

| JP2007098464A (ja) * | 2005-10-07 | 2007-04-19 | Nissan Motor Co Ltd | レーザー加工ロボット制御装置、レーザー加工ロボット制御方法およびレーザー加工ロボット制御プログラム |

| CN100457353C (zh) * | 2006-04-25 | 2009-02-04 | 南京理工大学 | 焊缝外观、熔池和接缝近红外视觉一体化传感检测装置 |

| JP2008087056A (ja) | 2006-10-03 | 2008-04-17 | Toyota Motor Corp | レーザ溶接品質判定システムおよび品質判定方法 |

| EP2070636B1 (en) * | 2006-10-04 | 2015-08-05 | Hamamatsu Photonics K.K. | Laser processing method |

| JP2008272767A (ja) | 2007-04-26 | 2008-11-13 | Kanto Auto Works Ltd | レーザ溶接装置及びレーザ溶接の品質管理方法 |

| DE102007024789B3 (de) * | 2007-05-26 | 2008-10-23 | Trumpf Werkzeugmaschinen Gmbh + Co. Kg | Verfahren zum Erkennen von Fehlern an einer Schweißnaht während eines Laser-Schweißprozesses |

| WO2010061422A1 (ja) * | 2008-11-27 | 2010-06-03 | パナソニック株式会社 | 複合溶接方法と複合溶接装置 |

| DE102010016628A1 (de) * | 2010-02-26 | 2011-09-29 | Reis Group Holding Gmbh & Co. Kg | Verfahren und Anordnung zum stoffschlüssigen Verbinden von Materialien |

| JP5609595B2 (ja) * | 2010-12-01 | 2014-10-22 | トヨタ自動車株式会社 | レーザ溶接方法 |

| CZ303797B6 (cs) * | 2011-07-04 | 2013-05-09 | Ústav prístrojové techniky Akademie ved CR, v.v.i. | Zarízení pro svarování laserem a zpusob rízení kvality svaru |

| JP5947740B2 (ja) | 2013-03-29 | 2016-07-06 | トヨタ自動車株式会社 | 溶接部の検査装置とその検査方法 |

-

2013

- 2013-03-29 JP JP2013074837A patent/JP5947741B2/ja not_active Expired - Fee Related

-

2014

- 2014-03-28 US US14/781,129 patent/US9517533B2/en active Active

- 2014-03-28 WO PCT/IB2014/000449 patent/WO2014155190A2/en active Application Filing

- 2014-03-28 BR BR112015024725A patent/BR112015024725B8/pt active IP Right Grant

- 2014-03-28 CN CN201480018867.8A patent/CN105073331B/zh active Active

- 2014-03-28 EP EP14720691.6A patent/EP2978556B1/en active Active

- 2014-03-28 RU RU2015141109A patent/RU2638140C2/ru active

Also Published As

| Publication number | Publication date |

|---|---|

| EP2978556A2 (en) | 2016-02-03 |

| BR112015024725B8 (pt) | 2022-05-10 |

| WO2014155190A8 (en) | 2015-07-23 |

| RU2638140C2 (ru) | 2017-12-11 |

| CN105073331B (zh) | 2017-04-12 |

| BR112015024725B1 (pt) | 2022-03-03 |

| BR112015024725A2 (pt) | 2017-07-18 |

| EP2978556B1 (en) | 2017-07-26 |

| WO2014155190A3 (en) | 2014-12-11 |

| RU2015141109A (ru) | 2017-05-04 |

| CN105073331A (zh) | 2015-11-18 |

| US20160052091A1 (en) | 2016-02-25 |

| US9517533B2 (en) | 2016-12-13 |

| WO2014155190A2 (en) | 2014-10-02 |

| JP2014198345A (ja) | 2014-10-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5947741B2 (ja) | 溶接部の検査装置とその検査方法 | |

| JP5947740B2 (ja) | 溶接部の検査装置とその検査方法 | |

| JP5842851B2 (ja) | 溶接部の検査装置とその検査方法 | |

| JP5849985B2 (ja) | 溶接部の検査装置とその検査方法 | |

| JP5929948B2 (ja) | 溶接部の検査方法 | |

| CN103781618A (zh) | 用于实施和监控塑料激光透射焊接工艺的装置和方法 | |

| JP2014198345A5 (ja) | ||

| KR102545441B1 (ko) | 유리 워크피스를 용접하는 용접 프로세스를 모니터링하는 방법 및 장치 | |

| KR20210089750A (ko) | 유리 워크피스를 용접하는 용접 프로세스를 모니터링하는 방법 및 장치 | |

| US10005153B2 (en) | Laser beam welding apparatus and laser beam welding method | |

| CN104923912A (zh) | 激光焊接检查装置以及激光焊接检查方法 | |

| TH63926B (th) | ชุดเครื่องตรวจสอบส่วนเชื่อมติดและวิธีการตรวจสอบด้วยการตรวจสอบในบริเวณที่แตกต่างกันของแอ่งหลอมเหลว | |

| TH166564A (th) | ชุดเครื่องตรวจสอบส่วนเชื่อมติดและวิธีการตรวจสอบด้วยการตรวจสอบในบริเวณที่แตกต่างกันของแอ่งหลอมเหลว |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150529 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150529 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160510 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160603 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5947741 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |