JP5872904B2 - TiN膜の成膜方法および記憶媒体 - Google Patents

TiN膜の成膜方法および記憶媒体 Download PDFInfo

- Publication number

- JP5872904B2 JP5872904B2 JP2012000444A JP2012000444A JP5872904B2 JP 5872904 B2 JP5872904 B2 JP 5872904B2 JP 2012000444 A JP2012000444 A JP 2012000444A JP 2012000444 A JP2012000444 A JP 2012000444A JP 5872904 B2 JP5872904 B2 JP 5872904B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- tin

- forming

- stress

- gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 title claims description 152

- 238000000034 method Methods 0.000 title claims description 60

- 238000003860 storage Methods 0.000 title claims description 14

- 239000007789 gas Substances 0.000 claims description 137

- 238000005121 nitriding Methods 0.000 claims description 102

- 230000015572 biosynthetic process Effects 0.000 claims description 37

- 230000008569 process Effects 0.000 claims description 23

- 238000005530 etching Methods 0.000 claims description 20

- 238000012545 processing Methods 0.000 claims description 20

- 239000012528 membrane Substances 0.000 claims description 19

- 239000012535 impurity Substances 0.000 claims description 18

- 239000002184 metal Substances 0.000 claims description 18

- 229910052751 metal Inorganic materials 0.000 claims description 18

- 239000000758 substrate Substances 0.000 claims description 12

- 238000009826 distribution Methods 0.000 claims description 4

- 230000002040 relaxant effect Effects 0.000 claims 1

- 238000000151 deposition Methods 0.000 description 18

- 230000008021 deposition Effects 0.000 description 17

- 230000008859 change Effects 0.000 description 9

- 239000010936 titanium Substances 0.000 description 9

- 230000007246 mechanism Effects 0.000 description 7

- 229910052757 nitrogen Inorganic materials 0.000 description 7

- 230000007423 decrease Effects 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 238000000623 plasma-assisted chemical vapour deposition Methods 0.000 description 5

- 229910052719 titanium Inorganic materials 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 229910011208 Ti—N Inorganic materials 0.000 description 4

- 230000006835 compression Effects 0.000 description 4

- 238000007906 compression Methods 0.000 description 4

- 238000000921 elemental analysis Methods 0.000 description 4

- 230000011218 segmentation Effects 0.000 description 4

- 238000012546 transfer Methods 0.000 description 4

- 238000005229 chemical vapour deposition Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000001941 electron spectroscopy Methods 0.000 description 3

- 238000011068 loading method Methods 0.000 description 3

- 238000004458 analytical method Methods 0.000 description 2

- 238000000231 atomic layer deposition Methods 0.000 description 2

- 229910052801 chlorine Inorganic materials 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 239000011229 interlayer Substances 0.000 description 2

- 238000005240 physical vapour deposition Methods 0.000 description 2

- 230000009257 reactivity Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 101100065878 Caenorhabditis elegans sec-10 gene Proteins 0.000 description 1

- 101100065885 Caenorhabditis elegans sec-15 gene Proteins 0.000 description 1

- 101100172879 Caenorhabditis elegans sec-5 gene Proteins 0.000 description 1

- 101100172886 Caenorhabditis elegans sec-6 gene Proteins 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000004380 ashing Methods 0.000 description 1

- 239000003990 capacitor Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000002845 discoloration Methods 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 238000011534 incubation Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/34—Nitrides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/56—After-treatment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/0226—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process

- H01L21/02263—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase

- H01L21/02271—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition

- H01L21/02274—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by decomposition or reaction of gaseous or vapour phase compounds, i.e. chemical vapour deposition in the presence of a plasma [PECVD]

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/027—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34

- H01L21/033—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers

- H01L21/0332—Making masks on semiconductor bodies for further photolithographic processing not provided for in group H01L21/18 or H01L21/34 comprising inorganic layers characterised by their composition, e.g. multilayer masks, materials

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Inorganic Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Plasma & Fusion (AREA)

- Chemical Vapour Deposition (AREA)

Description

図1は本発明の一実施形態に係るTiN膜の成膜方法の実施に用いる成膜装置の一例を示す概略断面図である。

なお、シャワーヘッド10は、TiCl4ガスとH2ガスとが全く独立してチャンバ1内に供給されるポストミックスタイプであってもよい。

・温度:325〜450℃

(より好ましくは350〜400℃)

・圧力:13.3〜1330Pa

(より好ましくは133〜800Pa)

・TiCl4流量:5〜100mL/min(sccm)

(より好ましくは、15〜50mL/min(sccm))

・Ar流量:5〜10000mL/min(sccm)

(より好ましくは、100〜5000mL/min(sccm))

・H2流量:5〜10000mL/min(sccm)

(より好ましくは、50〜5000mL/min(sccm))

・N2流量:1〜5000mL/min(sccm)

(より好ましくは、10〜1000mL/min(sccm))

・NH3流量:1〜10000mL/min(sccm)

(より好ましくは、10〜5000mL/min(sccm))

・高周波パワー:100〜5000W

(より好ましくは、300〜3000W)

・1回の成膜膜厚:0.1〜40nm

(より好ましくは、1〜10nm)

・1回の窒化時間:0.1〜60sec

(より好ましくは、1〜30sec)

まず、ステップ1とステップ2の繰り返し回数の影響について説明する。ここでは、以下のコンデションAおよびコンデションBの2つの条件で成膜を行った。また、サイクル数の影響を評価するにあたり、トータルの成膜時間および窒化時間を一定としてターゲット膜厚を一定としている。したがって、この場合のステップ1とステップ2の繰り返し回数が少ないほどTiN単位膜の膜厚が厚くなり、繰り返し回数が多いほどTiN単位膜の膜厚が薄くなる。このような場合の繰り返し回数を以下「TiN膜の分割サイクル数」と記す。

・ウエハ温度:400℃

・シーケンス(以下の繰り返し)

RF印加→成膜(Dep)→原料ガス供給停止→ガス種変更1→窒化→ガス種変更2

・TiN膜の分割サイクル数:1,3,5,6,9,12,15回

・成膜

圧力:260Pa

TiCl4流量:31.4mL/min(sccm)

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1200W

成膜時間:トータル30sec

・窒化

圧力:667Pa

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1200W

窒化時間:トータル45sec

・ターゲット膜厚:30nm

・TiN膜の分割サイクル数と成膜・窒化時間との関係

1回→ 成膜時間30sec、窒化時間45sec

3回→ 成膜時間10sec、窒化時間15sec

5回→ 成膜時間6sec、窒化時間9sec

6回→ 成膜時間5sec、窒化時間7.5sec

9回→ 成膜時間3.4sec、窒化時間5sec

12回→ 成膜時間2.5sec、窒化時間3.8sec

15回→ 成膜時間2sec、窒化時間3sec

・ウエハ温度:350℃

・シーケンス(以下の繰り返し)

RF印加→成膜(Dep)→ガス種変更1→窒化→ガス種変更2

・TiN膜の分割サイクル数:9,10回

・成膜

圧力:260Pa

TiCl4流量:38mL/min(sccm)

Ar流量:1600mL/min(sccm)

H2流量:1600mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1350W

成膜時間:トータル28sec

・窒化

圧力:260Pa

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1350W

窒化時間:トータル66sec

・ターゲット膜厚:30nm

・TiN膜の分割サイクル数と成膜・窒化時間との関係

9回→ 成膜時間3.1sec、窒化時間7sec

10回→ 成膜時間2.8sec、窒化時間6.6sec

ここでは、ステップ1の成膜の条件を固定し、ステップ2のプラズマ窒化処理の条件を変化させ、ステップ1のTiN単位膜の形成およびステップ2の窒化を以下の繰り返し回数(以下、単にサイクル数という)で繰り返してTiN膜を成膜し、膜のストレスについて把握した。

・温度:400℃

・サイクル数:9回

・成膜

圧力:260Pa

TiCl4流量:38mL/min(sccm)

Ar流量:1600mL/min(sccm)

H2流量:3000mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1200W

1回あたりの時間:3.8sec

・窒化

圧力:260Pa

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

N2流量:400mL/min(sccm)

一般的なTiN膜のストレスを低減する方法としては、TiN膜の窒化の割合を変更して、膜中のNの量を減らす手法が挙げられる。しかし、この手法は膜中のN量を減らすことによりストレスを低減するものであるため、TiリッチなTiN膜となってストレスが低減されるのと同時に膜密度も低下してしまう。これに対して、本実施形態では、成膜の際にTiCl4ガスとN2ガスとを用いてプラズマ処理を行うため、成膜時にしっかりとしたTi−N結合が形成されて主要な膜構造が決定される。そして、この成膜の際の引張ストレスを条件設定により3〜8×109dyne/cm2以下の低ストレスに予め調整しておくことにより、引き続き実施されるプラズマ窒化処理では、膜の主構造にあまり影響しない形でTiN膜中の不純物の除去や窒化の強化を行うと同時にTiN膜のストレスを微調整することができる。このため、膜密度を大きく変化させることなく膜のストレスの微調整が可能となる。

図13はTiN膜を成膜する際のサイクル数と膜厚および膜厚の面内バラツキとの関係を示す図、図14はTiN膜を成膜する際のサイクル数と膜のストレスとの関係を示す図である。

図13に示すように、TiN膜の膜厚は1サイクル目から9サイクル目まで直線的に変化し、サイクル数と膜厚はほぼ原点を通る比例関係にあるので、インキュベーションタイムもなく、各サイクルにおいて同程度の膜厚で成膜できていることがわかる。しかしながら、膜厚の面内分布を見ると、1サイクル目のみ膜厚の面内バラツキが大きく、1サイクル目のみ様相が異なっている。また、図14に示すように、膜のストレスについても、3サイクル目以降は膜ストレスが連続的に低下しているのに対し、1サイクル目だけ非連続である。以上のことから1サイクル目における膜の成長の仕方が異なっていることがわかる。

1.共通条件

・温度:400℃

・成膜

圧力:260Pa

TiCl4流量:31.4mL/min(sccm)

Ar流量:1600mL/min(sccm)

H2流量:1600mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1200W

成膜時間:3.9sec/サイクル

ターゲット膜厚:3.7nm/サイクル

・窒化

圧力:260Pa

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1200W

2.ケースA

全サイクル上記基本条件で成膜

窒化時間:7.1sec/サイクル

3.ケースB

1サイクル目の条件

・成膜

圧力:260Pa

TiCl4流量:31.4mL/min(sccm)

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1200W

成膜時間:3.9sec/サイクル

・窒化

圧力:260Pa

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

NH3流量:400mL/min(sccm)

RF:1200W

窒化時間:10sec

2〜9サイクル目

・成膜:上記共通条件

・窒化:上記共通条件、窒化時間6.1sec/サイクル

4.ケースC

1サイクル目

・成膜

圧力:260Pa

TiCl4流量:31.4mL/min(sccm)

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

N2流量:400mL/min(sccm)

RF:1200W

成膜時間:3.9sec/サイクル

・窒化

圧力:260Pa

Ar流量:1600mL/min(sccm)

H2流量:4000mL/min(sccm)

NH3流量:400mL/min(sccm)

RF:1200W

窒化時間:9.1sec

2サイクル目

・成膜:上記共通条件

・窒化:上記共通条件、窒化時間8.1sec/サイクル

3〜9サイクル目

・成膜:上記共通条件

・窒化:上記共通条件、窒化時間7.6sec/サイクル

2…サセプタ

5…ヒーター

10…シャワーヘッド

20…ガス供給機構

22…TiCl4ガス供給源

23…Arガス供給源

24…H2ガス供給源

25…NH3ガス供給源

26…N2ガス供給源

50…制御部

52…記憶部

52a…記憶媒体

100…成膜装置

W……半導体ウエハ

Claims (11)

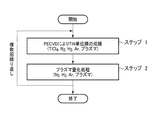

- 被処理基板に形成されたエッチング対象膜をエッチングするためのメタルハードマスクとして成膜されるTiN膜の成膜方法であって、

被処理基板を処理容器内に搬入し、前記処理容器内を減圧状態に保持した状態で、TiCl4ガスおよび窒化ガスを前記処理容器内に供給し、これらガスのプラズマを生成してTiN単位膜を形成する工程と、

前記処理容器内に窒化ガスを供給し、そのガスのプラズマを生成して前記TiN単位膜にプラズマ窒化処理を施す工程と

を交互に複数回繰り返し、膜ストレスが低減されたTiN膜を成膜することを特徴とするTiN膜の成膜方法。 - 前記TiN単位膜を形成する工程で形成された前記TiN単位膜に存在する引張ストレスを、前記プラズマ窒化処理を施す工程の際に緩和することにより、ストレスが低減されたTiN膜を得ることを特徴とする請求項1に記載のTiN膜の成膜方法。

- 前記TiN単位膜を形成する工程と、前記プラズマ窒化処理を施す工程との繰り返し回数を、前記成膜しようとするTiN膜の膜厚に応じて設定することを特徴とする請求項1または請求項2に記載のTiN膜の成膜方法。

- 成膜されるTiN膜の厚さが10〜40nmであり、前記TiN単位膜を形成する工程と、前記プラズマ窒化処理を施す工程との繰り返し回数が3〜10回であることを特徴とする請求項3に記載のTiN膜の成膜方法。

- 前記TiN単位膜の厚さを調整することにより、前記TiN膜のストレスおよび不純物の分布を調整することを特徴とする請求項1から請求項4のいずれか1項に記載のTiN膜の成膜方法。

- 前記TiN単位膜の厚さが3〜12nmであることを特徴とする請求項5に記載のTiN膜の成膜方法。

- 前記TiN単位膜を形成する工程と、前記プラズマ窒化処理を施す工程とは、325〜450℃の範囲の温度で行われることを特徴とする請求項1から請求項6のいずれか1項に記載のTiN膜の成膜方法。

- 前記プラズマ窒化処理を施す工程において、処理時間またはプラズマを生成するための高周波パワーを調整することによりTiN膜のストレスを調整することを特徴とする請求項1から請求項7のいずれか1項に記載のTiN膜の成膜方法。

- 1回目の前記TiN単位膜を形成する工程および前記プラズマ窒化処理を施す工程において、膜のストレスが低減されるように条件設定することを特徴とする請求項1から請求項8のいずれか1項に記載のTiN膜の成膜方法。

- 1回目および2回目の前記TiN単位膜を形成する工程および前記プラズマ窒化処理を施す工程において、膜のストレスが低減されるように条件設定することを特徴とする請求項1から請求項8のいずれか1項に記載のTiN膜の成膜方法。

- コンピュータ上で動作し、成膜装置を制御するためのプログラムが記憶された記憶媒体であって、前記プログラムは、実行時に、請求項1から請求項10のいずれかのTiN膜の成膜方法が行われるように、コンピュータに前記成膜装置を制御させることを特徴とする記憶媒体。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012000444A JP5872904B2 (ja) | 2012-01-05 | 2012-01-05 | TiN膜の成膜方法および記憶媒体 |

| PCT/JP2012/082213 WO2013103076A1 (ja) | 2012-01-05 | 2012-12-12 | TiN膜の成膜方法および記憶媒体 |

| KR1020147021757A KR101739631B1 (ko) | 2012-01-05 | 2012-12-12 | TiN막의 성막 방법 및 기억 매체 |

| US14/370,732 US9257278B2 (en) | 2012-01-05 | 2012-12-12 | Method for forming TiN and storage medium |

| TW102100185A TWI613309B (zh) | 2012-01-05 | 2013-01-04 | TiN膜之成膜方法及記憶媒體 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012000444A JP5872904B2 (ja) | 2012-01-05 | 2012-01-05 | TiN膜の成膜方法および記憶媒体 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013139609A JP2013139609A (ja) | 2013-07-18 |

| JP2013139609A5 JP2013139609A5 (ja) | 2014-11-27 |

| JP5872904B2 true JP5872904B2 (ja) | 2016-03-01 |

Family

ID=48745140

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012000444A Active JP5872904B2 (ja) | 2012-01-05 | 2012-01-05 | TiN膜の成膜方法および記憶媒体 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9257278B2 (ja) |

| JP (1) | JP5872904B2 (ja) |

| KR (1) | KR101739631B1 (ja) |

| TW (1) | TWI613309B (ja) |

| WO (1) | WO2013103076A1 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6492736B2 (ja) | 2015-02-17 | 2019-04-03 | 東京エレクトロン株式会社 | 基板処理装置及び基板処理方法並びに記憶媒体 |

| JP6416031B2 (ja) * | 2015-03-30 | 2018-10-31 | 株式会社Kokusai Electric | 半導体デバイスの製造方法、基板処理装置およびプログラム |

| JP6436886B2 (ja) * | 2015-09-28 | 2018-12-12 | 株式会社Kokusai Electric | 半導体装置の製造方法及びプログラム |

| US10543512B2 (en) * | 2015-12-08 | 2020-01-28 | M-I L.L.C. | Apparatus and method of separation with a pressure differential device |

| US10535527B2 (en) * | 2017-07-13 | 2020-01-14 | Applied Materials, Inc. | Methods for depositing semiconductor films |

| KR102549542B1 (ko) | 2017-09-12 | 2023-06-29 | 삼성전자주식회사 | 금속 하드마스크 및 반도체 소자의 제조 방법 |

| CN110875181A (zh) * | 2018-08-30 | 2020-03-10 | 长鑫存储技术有限公司 | 介电材料层及其形成方法、应用其的半导体结构 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3138892B2 (ja) | 1992-12-17 | 2001-02-26 | 東京エレクトロン株式会社 | 薄膜形成方法及びその装置 |

| US6251758B1 (en) | 1994-11-14 | 2001-06-26 | Applied Materials, Inc. | Construction of a film on a semiconductor wafer |

| US6699530B2 (en) * | 1995-07-06 | 2004-03-02 | Applied Materials, Inc. | Method for constructing a film on a semiconductor wafer |

| US6155198A (en) | 1994-11-14 | 2000-12-05 | Applied Materials, Inc. | Apparatus for constructing an oxidized film on a semiconductor wafer |

| US5989999A (en) | 1994-11-14 | 1999-11-23 | Applied Materials, Inc. | Construction of a tantalum nitride film on a semiconductor wafer |

| KR100218728B1 (ko) | 1995-11-01 | 1999-09-01 | 김영환 | 반도체 소자의 금속 배선 제조방법 |

| JP3851686B2 (ja) * | 1996-06-08 | 2006-11-29 | キヤノンアネルバ株式会社 | プラズマcvdによる薄膜形成方法 |

| JPH10237662A (ja) * | 1996-12-24 | 1998-09-08 | Sony Corp | 金属膜のプラズマcvd方法、および金属窒化物膜の形成方法ならびに半導体装置 |

| US6555183B2 (en) * | 1999-06-11 | 2003-04-29 | Applied Materials, Inc. | Plasma treatment of a titanium nitride film formed by chemical vapor deposition |

| JP4178776B2 (ja) | 2001-09-03 | 2008-11-12 | 東京エレクトロン株式会社 | 成膜方法 |

| US20050112876A1 (en) * | 2003-11-26 | 2005-05-26 | Chih-Ta Wu | Method to form a robust TiCI4 based CVD TiN film |

| KR100695887B1 (ko) | 2004-12-09 | 2007-03-20 | 삼성전자주식회사 | 티타늄질화막 형성 방법 및 상기 티타늄질화막을 이용한금속-절연체-금속 커패시터의 하부전극 형성 방법 |

| KR101246443B1 (ko) * | 2008-03-28 | 2013-03-21 | 도쿄엘렉트론가부시키가이샤 | 금속계막의 성막 방법 및 기억 매체 |

| JP5774822B2 (ja) * | 2009-05-25 | 2015-09-09 | 株式会社日立国際電気 | 半導体デバイスの製造方法及び基板処理装置 |

| JP2011103330A (ja) * | 2009-11-10 | 2011-05-26 | Panasonic Corp | 半導体装置の製造方法 |

| US9573806B2 (en) * | 2013-03-11 | 2017-02-21 | Taiwan Semiconductor Manufacturing Company, Ltd. | MEMS device structure with a capping structure |

-

2012

- 2012-01-05 JP JP2012000444A patent/JP5872904B2/ja active Active

- 2012-12-12 WO PCT/JP2012/082213 patent/WO2013103076A1/ja active Application Filing

- 2012-12-12 KR KR1020147021757A patent/KR101739631B1/ko active IP Right Grant

- 2012-12-12 US US14/370,732 patent/US9257278B2/en active Active

-

2013

- 2013-01-04 TW TW102100185A patent/TWI613309B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013139609A (ja) | 2013-07-18 |

| US20150004803A1 (en) | 2015-01-01 |

| KR20140116901A (ko) | 2014-10-06 |

| KR101739631B1 (ko) | 2017-05-24 |

| TWI613309B (zh) | 2018-02-01 |

| US9257278B2 (en) | 2016-02-09 |

| WO2013103076A1 (ja) | 2013-07-11 |

| TW201348495A (zh) | 2013-12-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5872904B2 (ja) | TiN膜の成膜方法および記憶媒体 | |

| JP6796431B2 (ja) | 成膜装置、およびそれに用いるガス吐出部材 | |

| JP6426893B2 (ja) | コンタクト層の形成方法 | |

| JP5208756B2 (ja) | Ti系膜の成膜方法および記憶媒体 | |

| JP2006269623A (ja) | 基板処理方法、成膜方法、成膜装置およびコンピュータプログラム | |

| JP6280721B2 (ja) | TiN膜の成膜方法および記憶媒体 | |

| US9064695B1 (en) | Substrate processing apparatus, non-transitory computer-readable recording medium and method of manufacturing semiconductor device | |

| JPWO2008117781A1 (ja) | Cvd成膜装置 | |

| TWI726837B (zh) | Ti膜之成膜方法 | |

| TW201801288A (zh) | Dram電容器之下部電極及其製造方法 | |

| JP2018080349A (ja) | TiN系膜およびその形成方法 | |

| JP2017115234A (ja) | TiON膜の成膜方法 | |

| TW201907046A (zh) | 成膜方法及成膜裝置 | |

| JP2019161071A (ja) | 基板処理装置および半導体装置の製造方法 | |

| WO2007123211A1 (ja) | Ti膜の成膜方法 | |

| JP4543611B2 (ja) | プリコート層の形成方法及び成膜方法 | |

| JPWO2007123212A1 (ja) | Ti膜の成膜方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141008 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20141008 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151020 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151028 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160105 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160114 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5872904 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |